Изобретение относится к многослойному гибкому плоскому материалу для ограничения камеры подачи матрицы при получении армированных волокнами пластмассовых деталей из заготовок на основе волокнистого композиционного материала инжекционным способом для введения матричного материала, причем плоский материал содержит газопроницаемую, но непроницаемую для матрицы мембрану, газонепроницаемую пленку, а также высокопроницаемый для газа разделительный слой, который расположен между мембраной и пленкой и удерживает пленку на расстоянии от мембраны, когда между мембраной и пленкой создается разрежение.

Как известно, при получении деталей из армированной волокнами пластмассы сначала используются сухие заготовки из волокнистого композиционного материала, так называемые преформы, которые пропитываются текучим, отверждающимся матричным материалом в виде смолы. При этом сухая заготовка из волокнистого композиционного материала может иметь вид ткани, многоосной переслаивающейся сетчатой структуры или армированной нитями (warp-thread reinforced) однонаправленной заготовки и состоит в частности, из углеродных волокон, стекловолокон, арамидных волокон, борных волокон или гибридных материалов.

Один способ получения армированных волокнами пластмассовых деталей известен под названием Resin Film Infusion (RFI). При этом сухая ткань или переслаивающаяся сетчатая структура (gelege; interlaid scrim) из углеродных волокон выкладывается в устройстве отверждения и снаружи покрывается определенным количеством пленки из смолы. Затем пластмассовая деталь, состоящая из углеродных волокон и смолы, отверждается под давлением и при высокой температуре в автоклаве или другом аппарате высокого давления. Однако применение аппаратов высокого давления и требующихся для этого сложных пресс-форм очень дорого. Кроме того, таким способом трудно управлять в отношении температур и давлений. Кроме того, имеющиеся автоклавы ограничивают размер получаемых пластмассовых деталей.

Чтобы устранить эти недостатки, уже был разработан способ, описанный в DE 10013409 C1, называемый "VAP" (Vacuum Assisted Process). В этом способе применяется многослойный гибкий плоский материал согласно ограничительной части пункта 1 формулы изобретения, которым ограничивается камера подачи матрицы, в которой расположена заготовка. Там плоский материал состоит из нескольких отделенных друг от друга и обрабатываемых независимо друг от друга слоев, а именно газопроницаемой, однако непроницаемой для матрицы мембраны, высокопроницаемого для газа разделительного слоя, а также газонепроницаемой пленки. Эти слои по отдельности укладываются друг на друга поверх активатора текучести, который наложен на заготовку. Если теперь в области между пленкой и мембраной откачать воздух и тем самым создать разрежение, то через мембрану давление соответственно падает также в лежащей внутри камере подачи матрицы, из-за чего жидкая смола из внешнего резервуара со смолой всасывается в камеру подачи матрицы. Хотя при этом мембрана способствует улетучиванию газов из камеры подачи матрицы в разделительный слой и оттуда наружу, но одновременно смола задерживается в камере подачи матрицы, так что она может проникнуть в заготовку.

Хотя этот VAP-способ по сравнению со способами, в которых применяются автоклавы, вносит большие преимущества, имеется известная проблема в том, что каждый отдельный слой плоского материала, а именно, мембрана, разделительный слой, а также газонепроницаемая пленка, должны очень точно и без напряжений укладываться друг за другом поверх заготовки. Это соответственно требует много времени и может, если его провести недостаточно точно, отрицательно повлиять на надежность процесса и привести к неравномерному распределению материала матрицы.

Поэтому в основе изобретения стоит задача создать многослойный гибкий плоский материал указанного в начале типа, с которым VAP-способ можно осуществить максимально простым, быстрым, экономичным и точным способом.

Согласно изобретению, эта задача решена многослойным гибким плоским материалом с отличительными признаками пункта 1 формулы. Предпочтительные формы осуществления изобретения описаны в зависимых пунктах.

В плоском материале по изобретению мембрана, нанесенный на мембрану текстильный слой, а также находящийся на текстильном слое разделительный слой вместе формируются как многофункциональный ламинат и тем самым прочно связываются друг с другом. "Многофункциональный ламинат" при этом означает, что получен состоящий из нескольких особых слоев ламинат, который одновременно выполняет несколько функций, а именно, во-первых, функцию мембраны, которая с одной стороны пропускает газ, а с другой стороны непроницаема для матричного материала, а во-вторых, функцию разделительного слоя, который удерживает газонепроницаемую пленку на расстоянии от мембраны, когда между мембраной и пленкой создается вакуум, так что пространство между мембраной и пленкой остается открытым.

Благодаря прочному соединению отдельных слоев в ламинате больше не требуется укладывать эти слои друг на друга по отдельности. Более того, это можно осуществлять за одну технологическую операцию. Это существенно сокращает время работы для размещения плоского материала на заготовке. Кроме того, исключается всякий риск, что отдельные слои плоского материала не будут располагаться один на другом по порядку и без напряжений. Тем самым повышается надежность и точность способа. Можно уменьшить производственные расходы и расходы на материалы.

Согласно одной предпочтительной форме осуществления пленка прочно соединена с разделительным слоем, так что пленка тоже является частью многофункционального ламината. В этом случае многофункциональный ламинат берет на себя дополнительную функцию герметично изолировать от внешнего пространства камеру подачи матрицы, включая соседние слои многофункционального ламината, так что из пространства, окруженного пленкой, можно эффективно откачать воздух. Такой многофункциональный ламинат еще больше сокращает продолжительность укладывания плоского материала на заготовке и дополнительно гарантирует, что пленка будет размещена надлежащим образом и без напряжений поверх разделительного слоя.

Согласно одной предпочтительной форме осуществления, разделительный слой имеет множество отдельных, выполненных в форме выступов разделителей. При этом разделители могут целенаправленно устанавливаться так, чтобы можно было оптимизировать протекание газа между разделителями параллельно мембране или пленке. Однако как альтернативу этому возможно также применять для разделительного слоя высокопроницаемые для газа тканые, вязаные, плетеные и другие материалы.

Далее изобретение подробнее объясняется на примерах с помощью чертежей. На чертежах показано:

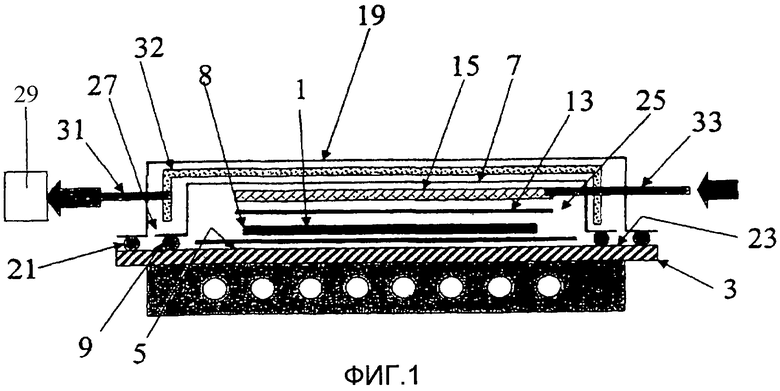

Фиг.1 - Сечение устройства для получения армированных волокнами пластмассовых деталей для иллюстрации VAP-способа согласно уровню техники.

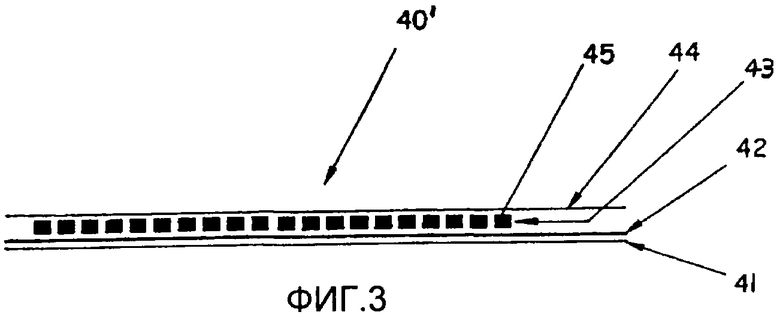

Фиг.2 - схематическое изображение первой формы выполнения плоского материала согласно изобретению, причем отдельные слои исключительно для ясности показаны отделенными друг от друга, и

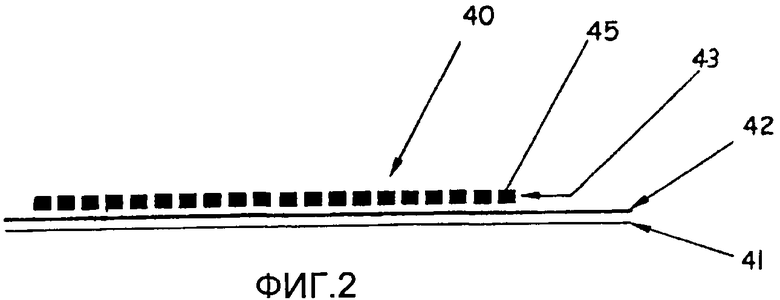

Фиг.3 - схематическое изображение второй формы выполнения плоского материала согласно изобретению, причем отдельные слои исключительно для ясности показаны отделенными друг от друга.

Сначала посредством устройства по фиг.1 подробнее поясняется технология VAP согласно уровню техники.

Представленное на фиг.1 устройство показывает изготавливаемую деталь или сухую заготовку из волокнистого композита 1, которая установлена на пресс-форме 3, например, с помощью структуры 5. При этом деталь или ламинат может быть пластмассовой деталью из углеродных волокон, стекловолокон, арамидных волокон, борных волокон или гибридных материалов и может применяться, в частности, для получения усиленных и неусиленных, занимающих большую площадь облицовочных плит, пластмассовых пресс-форм или для сращивания поврежденных деталей из усиленных волокнами материалов. Пресс-форма 3 имеет подходящую форму для приема заготовки 1 или при необходимости структуры 5 и может быть выполнена из различных подходящих материалов, например, древесины, стали, жести, стекла и подобного.

Деталь покрывают полупроницаемой мембраной 7, которая проницаема для газа, однако предотвращает пропускание материала матрицы. Мембрана 7 уплотнена снаружи краевой поверхности 8, но как можно ближе к детали 1 посредством уплотнения 9, которое служит для герметизации внутреннего пространства 25, образованного мембраной 7 и слоем 5 или поверхностью пресс-формы 3. Альтернативно мембрана 7 может также проходить вокруг всей детали. Между деталью 1 и мембраной 7 по всей обращенной к мембране 7 поверхности детали 1 может быть расположена жертвенная ткань 13 (при необходимости) и активатор текучести 15, функцией которой или которого является удерживать мембрану 7 на расстоянии от поверхности детали 1. Активатор текучести 15 может быть чем-то типа решетки или сетки или же жестким тканым, трикотажным или плетеным материалом, которые не сильно уплотняются в вакууме и состоят, например, из таких материалов, как металл, пластмасса или текстильные полуфабрикаты.

Система из структуры 5, заготовки из волокнистого композита 1, мембраны 7 с уплотнением 9, а также жертвенной ткани 13 и активатора текучести 15 покрывается пленкой 19, которая непроницаема для газа. Все это уплотняется по периметру мембраны 7 уплотнителем 21 на пресс-форме 3, так что пространство 27, образованное поверхностью 23 пресс-формы 3 и внутренней стенкой пленки 19, изолировано от окружения. Между пленкой 19 и мембраной 7 вкладывается разделительный слой в форме вентилируемой ткани 32, которая может быть, например, стеклотканью, нетканым материалом или подобным. Функцией этой вентилирующей ткани 32 является, кроме прочего, проводить через мембрану 7 откачиваемый из пространства 27 воздух и газы вдоль поверхности мембраны и при этом удерживать пленку 19 на расстоянии от мембраны 7, если пространство вакуумируется посредством вакуумного насоса 29 и соответствующей, ведущей во внутреннее пространство 27 линией 31 газа.

Для введения матричного материала в деталь 1, рукава или линии 33, которые соединяются с непоказанными резервуарами для смолы, ведут к активатору текучести 15. Таким образом, внутреннее пространство 25 представляет собой камеру подачи матрицы.

Получение армированной волокнами пластмассовой детали 1 в известном способе осуществляется тем, что сначала сухая заготовка из волокнистого композита позиционируется в соответствии с конструктивными предписаниями и тем самым образуется многослойная структура из отдельных слоев заготовки. Пресс-форма 3 предварительно подготавливается посредством разделительного средства или разделительной пленки и жертвенной ткани (вместе это образует структуру 5 на нижней стороне детали 1), чтобы предотвратить склеивание матричного материала с пресс-формой 3 и облегчить отделение детали от поверхности пресс-формы (извлечение). Сухая заготовка детали 1 предпочтительно снабжена жертвенной тканью 13. Дополнительно поверх этой структуры наносится активатор текучести 15 путем простого накладывания. На этот активатор текучести 15 кладется теперь мембрана 7, проницаемая только для воздуха, но не для жидкостей, и герметизируется с помощью уплотнения 21. Затем поверх мембраны 7 кладется вентилируемая ткань 32 и изолируется посредством пленки 19 и уплотнения 21 от окружающей среды. Линия 33 подвода матрицы и вакуум-провод 29 по время этого процесса снабжаются имеющимися в продаже уплотнительными втулками и прокладками согласно фиг.1.

После нанесения указанных материалов и воздухонепроницаемой пленки 19 пространство 27 вакуумируют с помощью вакуумного насоса 29. Одновременно к системе присоединяют емкость с запасами матричного материала, чтобы ввести матричный материал в камеру 25. Из-за вакуума возникает перепад давлений, который всасывает материал матрицы из емкости в вакуумированную камеру 25. Теперь материал матрицы распределяется активатором текучести 15 и подводящей линией 33 по поверхности детали. При этом имеющийся воздух удаляется путем непрерывной вытяжки из камеры 25 сквозь мембрану 7. При этом происходит попадание материала матрицы с поверхности детали вертикально вниз в ламинат. Как только полная пропитка закончится, при сохранении такого же вакуума проводится отверждение при подходящей температуре. Пузырьки, возникающие при этом из-за химических процессов, отводятся через мембрану 7.

По окончании отверждения деталь извлекают из формы, причем все вспомогательные материалы процесса удаляются вручную, последней из пресс-формы 3 извлекается деталь.

Из изложенного выше следует, что в известном, описанном с помощью фиг.1 способе мембрана 7, действующая как разделительный слой, вентилируемая ткань 32 и воздухонепроницаемая пленка 19 должны располагаться по отдельности и друг за другом поверх детали 1 или активатора текучести 15, что требует много времени и ухудшает надежность процесса.

Далее посредством фиг.2 описывается первая форма выполнения плоского материала согласно изобретению.

Под таким плоским материалом имеется в виду многофункциональный ламинат 40, который выполняет функции описанной на фиг.1 мембраны 7 и вентилируемой ткани 32. Многофункциональный ламинат 40 состоит из мембраны 41, текстильного слоя 42 и разделительного слоя 43.

Под мембраной 41 речь идет о полупроницаемой микропористой, гидрофобной полиуретановой мембране, которая может применяться в низко- и высокотемпературной технологии VAP, или о полупроницаемой микропористой гидрофобной мембране из вспененного политетрафторэтилена (ePTFE), которая применяется, в частности, в VAP-процессах высокой температуры. Многофункциональный ламинат 40, в соответствии со структурой по фиг.1, так расположен над заготовкой 1 или при необходимости над активатором текучести 15 (фиг.1), что мембрана 41 лежит на обращенной к заготовке 1 стороне многофункционального ламината 40. Мембрана 41, с одной стороны, является непроницаемой для вводимого в камеру 25 материала матрицы (смолы), но проницаемой для газов, так что камеру 25 можно вакуумировать через мембрану 41, и газы могут выходить через мембрану 41.

Нанесенный на мембрану 41 текстильный слой 42 служит в первую очередь для упрочнения мембраны 41. Текстильный слой 42 может состоять из тканого, трикотажного или вязаного материала или, нетканого полотна. В качестве материала для текстильного слоя 42 может применяться, в частности, полиэфир, полиамид, арамид или полипропилен. В любом случае текстильный слой 42 выполнен так, чтобы он не влиял нежелательным образом на газопроницаемость мембраны 41. Соединение между мембраной 41 и текстильным слоем 42 можно осуществить процессом ламинирования, в котором применяется влагоотверждаемая полиуретановая клеевая система или обычный термоклей. При этом клей можно также наносить точечно, чтобы как можно меньше навредить газопроницаемости мембраны 41.

Разделительный слой 43 берет на себя задачу вентилируемой ткани 32 (фиг.1) и выполнен так, чтобы нанесенная на разделительный слой 43 газонепроницаемая пленка 44 удерживалась на расстоянии от текстильного слоя 42, когда пространство между пленкой 44 и текстильным слоем 42 (или мембраной 41) вакуумировано. В примере осуществления по фиг.2 разделительный слой 43 состоит из отдельных, разделенных между собой разделителей 45, которые расположены на текстильном слое 42 с двух сторон на расстоянии. Высота разделительного слоя 43 может составлять от 170 мкм до 1000 мкм. Разделители 45 расположены так, чтобы при вакуумировании пространства 27 (фиг.1) газы могли течь между разделителями 45 максимально беспрепятственно параллельно главной плоскости многофункционального ламината 40. Под разделителями 45 могут иметься в виду, например, утолщения из пены. Далее, возможно также, чтобы разделительный слой 43 состоял из высокопроницаемой для газа текстильной ткани, трикотажного или плетеного материала. Разделительный слой 43 плотно соединен с текстильным слоем 42, причем в зависимости от материала можно использовать обычные методы склеивания.

Таким образом, показанный на фиг.2 многофункциональный ламинат 40 состоит из жесткого комбинированного материала, включающего мембрану 41, текстильный слой 42 и разделительный слой 43. В такой форме осуществления требуется на разделительный слой 43 дополнительно накладывать показанную на фиг.3 воздухонепроницаемую пленку 44.

На фиг.3 показана вторая форма выполнения многофункционального ламината 40' согласно изобретению, которая отличается от показанной на фиг.2 формы только тем, что газонепроницаемая пленка 44 уже является неотъемлемой составной частью многофункционального ламината 40'. При этом пленка 44 прочно закреплена на верхней стороне разделительного слоя 43 или разделителей 45, в частности, приклеена, и тем самым образует четвертый слой ламината. Остальная структура многофункционального ламината 40', а именно, мембрана 41, текстильный слой 42 и разделительный слой 43, идентична показанному на фиг.2, так что относительно них делается отсылка к соответствующей части описания.

Многофункциональный ламинат 40' по сравнению с многофункциональным ламинатом 40 предлагает то преимущество, что отпадает также неудобное отдельное нанесение вручную газонепроницаемой пленки 44, вследствие чего герметизация вакуумируемого пространства 27 от внешнего окружения ускоряется, и гарантируется, что пленка 44 будет расположена оптимально на разделительном слое 43.

Изобретение относится к многослойному гибкому плоскому материалу для ограничения камеры подачи матрицы при получении упрочненных волокнами пластмассовых деталей из заготовок на основе волокнистых композитов инжекционным способом, и предназначено для введения под давлением материала матрицы. Многослойный плоский материал содержит газопроницаемую, но непроницаемую для матрицы мембрану (41), газонепроницаемую пленку (44), а также высокопроницаемый для газов разделительный слой (43). Разделительный слой (43) расположен между мембраной (41) и пленкой (44) и удерживает пленку (44) на расстоянии от мембраны (41), когда между мембраной (41) и пленкой (44) создается разрежение. Мембрана (41) состоит из микропористой полиуретановой мембраны или микропористой мембраны из вспененного политетрафторэтилена, на которую нанесен усиливающий мембрану (41) текстильный слой (42). На текстильном слое (42) расположен разделительный слой (43). Микропористая мембрана (41), текстильный слой (42), а также разделительный слой вместе образуют многофункциональный ламинат (40, 40′) и прочно связаны друг с другом. Достигаемый при этом технический результат заключается в упрощении, ускорении, а также повышении экономичности и точности способа изготовления волокнистого композиционного материала при использовании в нем заявленного многослойного плоского материала. 3 ил., 4 з.п. ф-лы.

1. Многослойный гибкий плоский материал для ограничения камеры подачи матрицы при получении упрочненных волокнами пластмассовых деталей из заготовок (1) на основе волокнистых композитов инжекционным способом для введения под давлением материала матрицы, причем плоский материал содержит газопроницаемую, однако непроницаемую для матрицы мембрану (41), газонепроницаемую пленку (44), а также высокопроницаемый для газов разделительный слой (43), который расположен между мембраной (41) и пленкой (44) и удерживает пленку (44) на расстоянии от мембраны (41), когда между мембраной (41) и пленкой (44) создается разрежение, отличающийся тем, что мембрана (41) состоит из микропористой полиуретановой мембраны или микропористой мембраны из вспененного политетрафторэтилена, на которую нанесен усиливающий мембрану (41) текстильный слой (42), на текстильном слое (42) расположен разделительный слой (43), и микропористая мембрана (41), текстильный слой (42), а также разделительный слой вместе образуют многофункциональный ламинат (40, 40′) и прочно связаны друг с другом.

2. Плоский материал по п.1, отличающийся тем, что пленка (44) прочно соединена с разделительным слоем (43), так что пленка (44) также образует часть многофункционального ламината (40′).

3. Плоский материал по п.1 или 2, отличающийся тем, что разделительный слой (43) содержит множество разделителей (45), выполненных в форме выступов.

4. Плоский материал по п.1 или 2, отличающийся тем, что разделительный слой (43) имеет толщину от 170 до 1000 мкм.

5. Плоский материал по п.3, отличающийся тем, что разделительный слой (43) имеет толщину от 170 до 1000 мкм.

| DE 10354106 А1, 02.06.2005 | |||

| DE 10305544 А1, 26.08.2004 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| US 5601852 А, 11.02.1997. | |||

Авторы

Даты

2012-04-10—Публикация

2009-01-15—Подача