Изобретение относится преимущественно к целлюлозно-бумажной промышленности, а более конкретно к способам получения объемной целлюлозной массы, используемой для изготовления бумаги различного назначения и картонов. Кроме того, оно может быть использовано в химической, нефтехимической, пищевой и медицинской отраслях промышленности, а также в процессах переработки отходов сельскохозяйственного производства и очистки сточных вод.

Известен способ делигнификации щепы при производстве целлюлозы в процессе медленной варки в непрерывно действующей установке фирмы «Камюр». Основным элементом установки является варочный котел цилиндрической формы производительностью 450-500 тонн в сутки, имеющий диаметр 4,7 метра и общую высоту 45 метров. В варочном котле установлены ситовые пояса. По высоте котла различают три температурные зоны: заварки, варки и диффузионной промывки. Варка целлюлозы в непрерывно действующих котлах «Камюр» осуществляется при полностью заполненном щелоком варочном котле и избыточном гидравлическом давлении (на 0,1-0,2 МПа больше, чем давление, соответствующее температуре кипения варочного раствора). Рабочее давление в котле, таким образом, оказывается равным 1,0-1,2 МПа. Применяемый прием позволяет предотвращать кипение щелока и тем самым создавать различные температурные зоны по высоте котла. После удаления из щепы металлических включений она поступает в пропарочную камеру. Щепа пропаривается парами вскипания, образующимися в циклоне-испарителе, и свежим паром низкого давления. При этом давление в пропарочной цистерне 0,06-0,17 МПа, температура 105-120°С. Время пропаривания 5 минут. Воздух, вытесняемый из щепы, и пары скипидара из пропарочной цистерны вместе с парами вскипания из циклона-испарителя направляются на теплоулавливающую установку (конденсатор) и далее на переработку. Пропаренная щепа из цистерны поступает в питатель высокого давления роторного типа, который осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1,0-1,2 МПа) от области низкого давления в пропарочной камере (0,07-0,15 МПа). После загрузки ротор поворачивается в горизонтальное положение и щепа из накопителя вымывается в питательный трубопровод щелоком, подаваемым насосом высокого давления. Щелок транспортирует щепу в загрузочное устройство варочного котла. Щепа из питательного трубопровода подается в зону заварки, а избыток щелока отфильтровывается и опять возвращается насосом к питателю высокого давления. Необходимые для варки количества белого и черного щелоков подаются насосами в верхнюю часть котла. Соотношение их строго регулируется. Щепа под действием собственной массы медленно продвигается вниз и последовательно проходит зоны заварки, варки и, превратясь в суспензию целлюлозной массы, - зону диффузной промывки. В начале зоны заварки температура поддерживается на уровне 115°С (поступает пропаренная щепе и горячий щелок). По мере продвижения щепы к ситовому поясу температура повышается до 150°С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Последний забирается насосом из зоны верхних сит и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170-172°С постоянно циркулирующий щелок нагревается в другом подогревателе. Щелок забирается насосом с уровня сит нижерасположенных относительно первых сит и также возвращается в эту зону. Для промывки целлюлозной массы в нижнюю часть котла подается слабый черный щелок с температурой не выше 80°С, который движется снизу вверх навстречу опускающейся массе. Слабый щелок, вытесняя черный щелок, постепенно сам укрепляется и нагревается. Вытесняемый крепкий черный щелок отбирается в зоне ситовых поясов, расположенных в нижней части котла, с температурой 160-170°С. Для предотвращения резкого снижения температуры поднимающийся щелок сначала нагревается в теплообменнике до 140-150°С. Целлюлозная масса внизу варочного котла охлаждается слабым щелоком до температуры 80-85°С, варка прекращается, и при концентрации 14-16% через разгрузочное устройство целлюлоза поступает в выдувное устройство и далее в выдувной резервуар. Крепкий черный щелок поступает в циклон-испаритель. Пары вскипания направляются на пропарку щепы. Время варки целлюлозы в котле 4,5 часа, при этом время прохождения щепой зоны заварки 1,5 часа, зоны варки 1,5 часа, зоны промывки 1,5 час.

Основным недостатком процесса варки в установках «Камюр» является значительная энергоемкость и материалоемкость оборудования при низкой производительности варочного котла (диаметр котла с суточной производительностью 450-500 тонн составляет 4,7 м, а общая высота 47 м). Такое положение является следствием общего консервативного подхода к процессу варки целлюлозы, при котором движение целлюлозной массы осуществляется под действием гравитационных сил, а изменение технологических режимов, отработанных годами, в настоящее время невозможно. Подтверждением этому служит то, что необходимость увеличения производительности сопряжена с адекватным увеличением объема варочного котла. Так, при суточной производительности в 1200 тонн диаметр котла увеличивается до 6-7 м, а высота достигает 80-85 м.

Перспективным в сравнении с аналогом выглядит способ делигнификации древесной щепы практически любой реальной толщины, что достигается использованием турбулизации целлюлозной массы в варочном процессе. Аппаратное оформление последнего показано на примере кислотно-щелочной варки, где используется непрерывно действующий пульсационный аппарат вертикального типа [ВНИИБ, Технология целлюлозно-бумажного производства, том 1, издательство Политехника, Санкт-Петербург, 2003 г.]. Особенность конструкции заключается в том, что по высоте полой колонны через определенные промежутки расположены неподвижные тарелки (тарельчатые насадки), перекрывающие все свободное сечение колонны. Тарелки имеют прямоугольные отверстия малого сечения, снабженные прямоугольными направляющими лопастями. В колонне предусмотрены цилиндрические патрубки для перемещения щепы с тарелки на тарелку сверху вниз. Кислород подается в нижнюю часть колонны и движется снизу вверх, т.е. противотоком относительно направления движения щепы. В установившемся процессе аппарат целиком заполнен массой, которая пульсирует под действием пульсатора, соединенного с нижней частью колонны. При этом кислород диспергируется на мелкие пузырьки на каждой тарелке, проходя через ее отверстия вверх, чему способствует и слой щепы, находящийся на ней. От пульсатора к жидкости, заполняющей колонну, постоянно передается возвратно-поступательное движение в вертикальном направлении. Направляющие лопасти у малых отверстий тарелок добавляют к такому вертикальному возвратно-поступательному движению еще и вращательную составляющую, которая меняет свое направление на каждой тарелке, поскольку лопасти на соседних тарелках направлены в противоположные стороны. Движение от жидкости передается щепе. В результате кислород диспергируется на каждой тарелке по всему поперечному сечению колонны, что создает весьма благоприятные условия для внешнего массообмена. Благодаря этому во всем объеме аппарата концентрация кислорода в щелоке оказывается близкой к равновесной. Постоянное интенсивно пульсирующее гидродинамическое воздействие на щепу, трение щепок друг о друга приводят к отделению сварившихся волокон поверхностного слоя, делигнифицирующихся при варке в первую очередь. При этом на щепе обнажается новая реакционная поверхность. Сварившиеся волокна проваливаются в те же отверстия, через которые снизу вверх движется кислород, непрерывно выводятся из аппарата с потоком циркулирующего щелока и отделяются от него в специальном выгрузочном устройстве. Частично сваренная щепа через патрубки, расположенные на краях тарелок, перемещается сверху вниз вплоть до полного превращения в сварившееся волокно. Требуемая степень делигнификации целлюлозы, при которой волокна отделяются от щепы, регулируется значениями факторов варки, из которых основным является интенсивность пульсаций, характеризуемая произведением двойной амплитуды (в мм) на их частоту. Этот показатель находится в интервале 1000-4000 мм/мин.

Турбулизация или наложение пульсаций на целлюлозную массу в варочном котле безусловно и теоретически, и практически должно привести к интенсификации процесса варки.

Однако технология турбулизации, предлагаемая в вышеописанном способе, не достигает полного эффекта активации физико-химических процессов, происходящих при варке. Причиной тому является тот факт, что пульсации, создаваемые в нижней части котла с помощью соответствующего аппарата, даже при незначительной высоте варочного котла будут затухать в силу значительного гидродинамического сопротивления целлюлозной массы. Процессу затухания будут способствовать также сжимаемость (рыхлость) щепы и наличие тарельчатых насадок, расположенных по высоте варочного котла, которые, несмотря на сквозные перфорации, являются чисто физическим препятствием распространению пульсаций. С другой стороны, смысл пульсаций заключается не в обычном создании волнового процесса в целлюлозной массе, а в ее перемещении в варочном котле на определенное расстояние (20-30 мм) для повышения эффективности делигнификации древесной щепы от взаимодействия с тарельчатыми насадками. Это значит, что пульсатор должен обладать мощностью, достаточной для подъема «столба» целлюлозной массы на вышеуказанное расстояние. Вес «столба», в частности, в вышеописанном аппарате «Камюр» достигает более 300 тонн. А если учесть, что привод пульсатора помимо подъема «столба» преодоления гидродинамического сопротивления должен быть рассчитан и на преодоление инерционных нагрузок, то суммарная мощность привода пульсатора может достигать сотен киловатт.

Таким образом, предложенный способ делигнификации древесной щепы, предполагающий наложение пульсаций на целлюлозную массу во всем объеме варочного пространства котла, не способен решить эту задачу качественно и едва ли найдет практическое применение из-за ограниченной производительности, которая сдерживается несоразмерным ростом энергозатрат на организацию турбулизации. Кроме того, следует отметить и значительную конструктивную сложность пульсационного оборудования.

Таким образом, задачей изобретения является повышение эффективности использования турбулизации целлюлозной массы в варочном процессе с одновременным упрощением конструкции необходимой для этого аппаратуры и уменьшением необходимых энергозатрат.

Поставленная задача решается за счет того, что в способе делигнификации древесной щепы при производстве целлюлозы, включающем варочный процесс в котле, сопровождаемый турбулизацией целлюлозной массы, выделяют, по меньшей мере, один ограниченный по длине фрагмент зоны варочного процесса в котле, преимущественно собственно варки, который по всему поперечному сечению потока целлюлозной массы разделяют на ряд параллельных и независимых друг от друга потоков, в каждом из которых создают турбулизацию. Последнюю организуют путем периодического изменения объема каждого из независимых потоков в пределах выделенного фрагмента зоны варочного процесса. Изменение объема каждого из независимых потоков осуществляют за счет изменения площади поперечного сечения этого потока.

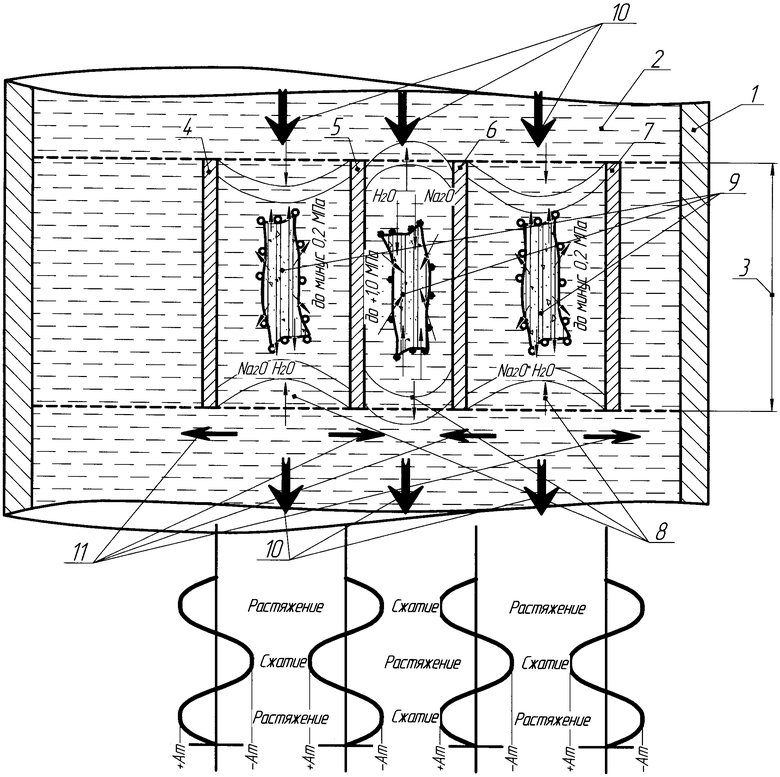

На прилагаемом к описанию чертеже дано схематическое изображение фрагмента зоны варочного процесса в котле в случае, когда поток целлюлозной массы разделен на ряд независимых потоков.

На чертеже, поясняющем предлагаемый способ, изображены: варочный котел 1, целлюлозная масса 2, фрагмент 3 зоны варочного процесса в котле 1, подвижные в поперечном направлении пластины 4-7, расположенные во фрагменте 3 по всему поперечному сечению варочного котла, независимые, параллельные потоки 8 целлюлозной массы 2, образованные пластинами 4-7, древесная щепа 9, стрелки 10, указывающие направление движения целлюлозной массы в варочном котле, стрелки 11, указывающие на направление перемещения пластин 4-7, которое обеспечивает изменение поперечного сечения потоков 8.

Реализация предлагаемого способа делигнификации древесной щепы на примере медленной варки в непрерывно действующей установке «Камюр», описанной выше

Местом размещения фрагмента 3 зоны варочного процесса выбрана зона собственно варки в котле 1, расположенная ниже зоны заварки и верхних сит (на чертеже не показаны). После того как целлюлозная масса 2 опустится под действием гравитационной силы в направлении стрелки 10 и окажется в зоне варки, она поступит к фрагменту 3. Общий поток разделится на ряд независимых и параллельных друг другу потоков 8, формируемых подвижными пластинами 4-7, длина которых подбирается экспериментальным путем. Каждая из пластин 4-7 смонтирована в котле 1 с возможностью возвратно-поступательного перемещения, причем таким образом, что четные пластины (4, 6) совершают колебательное движение в сторону, противоположную колебанию нечетных пластин (5, 7). Такой характер взаимных перемещений пластин приводит к тому, что площадь поперечного сечения каждого из потоков 8 изменяется с заданной частотой, а это, в свою очередь, ведет к периодическому изменению объема этих потоков. Минимальное изменение площади поперечного сечения каждого из потоков 8 можно рекомендовать на уровне не менее +/- 5% от исходной площади или площади сечения потоков в нерабочем (неподвижном) состоянии. Таким образом, имеет место локальное колебание давления в потоках 8, т.е. объемах, ограниченных подвижными пластинами. Учитывая низкую общую скорость перемещения целлюлозной массы в пределах варочного котла 1, колебание давления в независимых потоках 8 вызовет там значительное гидродинамическое возмущение (турбулизацию), которое найдет выражение в явлении типа «прилива - отлива», но совершаемого в течение очень короткого промежутка времени, например одной секунды, что соответствует в колебательном процессе частоте в один герц. Предлагаемый способ предусматривает колебания давления в потоках 8 с частотами, исчисляемыми десятками герц, что предполагает очень высокую степень турбулизации целлюлозной массы. Далее древесная щепа 9, прошедшая обработку пропарки и заварки, при попадании в один из потоков 8 подвергается воздействию активной турбулизации, возникающей за счет локальных высокоскоростных перетоков жидкой среды во время вышеупомянутых «приливов и отливов» в потоках 8. Это приводит к значительной интенсификации процесса отделения сварившихся волокон поверхностного слоя и обнажению новых реакционных поверхностей. Не менее значимым фактором, ускоряющим процесс делигнификации, является воздействие на щепу переменных давлений, изменяющихся по положительному ассиметричному циклу. С учетом рабочего давления в варочном котле на уровне 1,0-1,2 МПа колебательное движение пластин будет способствовать созданию колебанию давлений в потоках 8.

Следует отметить, что перепад давлений в конечном итоге зависит преимущественно от амплитуды колебания пластин, частоты колебаний и гидродинамического сопротивления стенок каналов независимых потоков 8.

Древесная щепа имеет полостную структуру со значительным количеством закрытых полостей в особенности при нахождении ее в зоне заварки. Воздействие переменной составляющей давлений в жидкой среде, окружающей щепу, приводит к изменению ее геометрических размеров, что вызывает возникновение знакопеременных внутренних потоков щелочи и в результате к вымыванию лигнина из внутренних каналов щепы.

Изменение геометрических размеров щепы в такт изменения давлений воздействует на внутренние связи щепы. При этом, как и на любой материальный объект, действие переменных нагрузок оказывает разрушающее воздействие в силу проявления усталостных явлений, резко снижающих прочность внутренних связей.

Приведенные обстоятельства способствуют значительной интенсификации процесса разделения и делигнификации щепы при варке целлюлозы. Предлагаемый способ применим также и в других технологических операциях производства целлюлозы, таких как отбеливание, облагораживание и т.п.

Простейшие расчеты показывают, что критерий, используемый в способе-прототипе для характеристики эффективности процесса делигнификации в случае использования турбулизации целлюлозной массы, может быть увеличен, как минимум, на порядок и может достигать 40000-70000 мм/мин и даже более (у прототипа - от 1000 до 4000 мм/мин).

Предлагаемый способ интенсификации варочного процесса целлюлозы позволяет значительно снизить температуры технологических зон, а следовательно, и давление в них. При этом в 2-3 раза могут быть снижены удельные энергозатраты варки целлюлозы, в 1,5-2 раза увеличена производительность установок, а также применение предлагаемого способа дает возможность в несколько раз уменьшить весовые и габаритные характеристики варочного котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ФИЗИКО-ХИМИЧЕСКИХ РЕАКЦИЙ В ПРОЦЕССЕ ДЕЛИГНИФИКАЦИИ ДРЕВЕСНОЙ ЩЕПЫ В ВАРОЧНОМ КОТЛЕ | 2011 |

|

RU2472579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1993 |

|

RU2099455C1 |

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| Способ управления процессом непрерывной варки сульфатной целлюлозы | 1987 |

|

SU1535909A1 |

| ЭКОНОМИЧЕСКИ ЭФФЕКТИВНЫЙ СПОСОБ СУЛЬФАТНОЙ ВАРКИ С ПРИМЕНЕНИЕМ ПОЛИСУЛЬФИДНОГО ВАРОЧНОГО ЩЕЛОКА | 2014 |

|

RU2665424C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЭФФЕКТИВНОГО ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗЫ НА ЛИНИИ ПО СУЛЬФАТНОМУ ПРОИЗВОДСТВУ ЦЕЛЛЮЛОЗЫ, ПРОИЗВОДЯЩЕЙ ЦЕЛЛЮЛОЗУ ДЛЯ БУМАГИ, ВАРОЧНЫМ КОТЛОМ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2596453C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ВАРКИ ТОНКОЙ ЩЕПЫ В ВАРОЧНОМ КОТЛЕ | 2010 |

|

RU2555655C2 |

| Установка для непрерывной варки сульфатной целлюлозы | 1989 |

|

SU1696630A1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2198973C2 |

Способ относится к целлюлозно-бумажной промышленности, а более конкретно к способу получения объемной целлюлозной массы, используемой для изготовления бумаги различного назначения и картонов. Способ делигнификации древесной щепы осуществляют в варочном котле при турбулизации целлюлозной массы. Для этого выделяют ограниченный по длине фрагмент зоны варочного процесса в котле, который по всему поперечному сечению потока целлюлозной массы разделяют на ряд параллельных и независимых друг от друга потоков, в каждом из которых создают турбулизацию. Последнюю организуют путем периодического изменения объема каждого из потоков, которое осуществляется за счет изменения площади поперечного сечения этих потоков. Техническим результатом является значительное ускорение процесса делигнификации, снижение температуры технологических зон и давления в них, при этом снижены удельные энергозатраты варки целлюлозы, увеличена производительность установок, а также в несколько раз уменьшены весовые и габаритные характеристики варочного котла. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ делигнификации древесной щепы при производстве целлюлозы, включающий варочный процесс в котле, сопровождаемый турбулизацией целлюлозной массы, отличающийся тем, что выделяют, по меньшей мере, один ограниченный по длине фрагмент зоны варочного процесса в котле, преимущественно собственно варки, который по всему поперечному сечению потока целлюлозной массы разделяют на ряд параллельных и независимых друг от друга потоков, в каждом из которых создают турбулизацию.

2. Способ по п.1, отличающийся тем, что турбулизацию создают путем периодического изменения объема каждого из независимых потоков в пределах выделенного фрагмента зоны варочного процесса.

3. Способ по пп.1 и 2, отличающийся тем, что изменение объема независимого потока осуществляют за счет изменения поперечного сечения этого потока.

| ВНИИБ - Технология целлюлозно-бумажного производства | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - СПб.: из-во Политехника, 2003 | |||

| Способ непрерывной варки древесной щепы | 1983 |

|

SU1475491A3 |

| Устройство для вентиляции машин, аппаратов и сосудов химического производства | 1954 |

|

SU99488A1 |

| АППАРАТ ДЛЯ НЕПРЕРЫВНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2147635C1 |

| WO 2009120141 A1, 01.10.2009 | |||

| US 5000842 A, 19.03.1991 | |||

| Мобильное устройство и способ | 2015 |

|

RU2639650C2 |

Авторы

Даты

2012-04-10—Публикация

2011-01-17—Подача