Изобретение относится к ремонту асфальтобетонных покрытий, а именно к производству строительных материалов.

Известен способ приготовления асфальтобетонной смеси (патент РФ №2186746), включающий нагрев и разделение заполнителей на фракции, перемешивание нагретого битумного связующего с крупной фракцией заполнителя, последующее введение мелкой фракции заполнителя и минерального порошка, перед подачей нагретого битумного связующего крупную фракцию заполнителя обрабатывают разжижителем до полного обволакивания его.

Разделение заполнителей проводят по граничному зерну 5 мм.

В качестве разжижителя применяют нефтяной гудрон или мазут.

Недостатком известного способа является низкое качество асфальтобетона за счет недостаточной однородности смеси.

Известен способ приготовления асфальтобетона (патент РФ №2340721), который заключается в том, что компоненты асфальтобетона подают в сушильный барабан, где осуществляют сушку материала, после которой материал подают на грохоты для разделения по фракциям, которые в надлежащей последовательности подают в бункер горячего материала, весовой бункер, затем в перемешивающее устройство, связанное с дозатором битума, причем испаряемые газы поступают в пылеуловительную систему, которые смешивают с основной массой компонентов асфальтобетона. Подготавливают щебень фракций 5-10, 20-30 и 20-40 мм, песок природного шельфа, минеральный порошок, отсевы дробления, битум, причем осуществляют операции дозировки и сушки минеральных материалов. Классифицируют и повторно дозируют минеральные материалы, одновременно перемешивают и дозируют вяжущие материалы, после чего выполняют операцию промежуточного хранения полученного материала, затем осуществляют предварительную дозировку компонентов асфальтобетона и подают материал в сушильный барабан. Компоненты смесей равномерно перемешивают при максимально возможном обволакивании минеральных материалов слоем вяжущего компонента, причем подают дискретные порции горячего битума для перемешивания его с асфальтобетонной смесью, а затем выгружают готовую асфальтобетонную смесь из бункера накопителя в автомашины.

К недостаткам известного способа следует отнести многоступенчатый процесс приготовления асфальтобетонной смеси, малую информативность процесса, что не обеспечивает высоких технологических показателей при получении асфальтобетона.

Наиболее близким к предлагаемому изобретению, относящемуся к способу приготовления холодных асфальтобетонных смесей, является способ по заявке РФ 94015568.

Способ осуществляется следующим образом. Исходные рыхлые каменные материалы подаются в раздельные сушильные барабаны, где нагреваются до необходимой температуры, затем транспортируются в накопительные бункеры, дозируются и поступают в смесительное отделение, где перемешиваются с минеральным порошком и битумом.

Однако данный способ имеет следующие недостатки: температура получаемой смеси на выходе из смесителя >120°С, что приводит к эмиссии и расслоению смеси.

После приготовления готовую смесь необходимо остудить до температуры не менее 60°С путем ее перемешивания на воздухе, при этом происходит сегрегация смеси и испарение введенных в стабилизированное вяжущее разжижителя, что приведет к снижению качества асфальтобетонной смеси, к ухудшению экологических условий производства.

Предлагаемым изобретением решается задача повышения качества асфальтобетонных смесей, улучшения экологических условий производства, снижения энергоемкости и металлоемкости оборудования, повышения стабильности производства. Повышение качества асфальтобетонных смесей обеспечивается раздельной сушкой и складированием минеральных материалов, обеспечением необходимых температурных режимов смешивания 40-70°С и применением стабилизированного вяжущего. Улучшение экологических условий обеспечивается раздельной сушкой, при которой уменьшается эмиссия и расход топлива, и температурой получаемой готовой смеси 40-70°С.

Снижение энергоемкости происходит за счет последовательного нагрева и сушки минеральных материалов с утилизацией тепла, получаемого от охлаждения нагретых минеральных материалов посредством теплообменников для последующего нагрева сырья и других целей производства.

Снижение металлоемкости обеспечивается применением для раздельного нагрева и сушки одного сушильного барабана без дополнительных бункеров предварительного дозирования.

Стабильность производства достигается разделением процессов предварительной сушки, нагрева минеральных материалов и смешения компонентов. Для получения такого технического результата в предлагаемом способе получения асфальтобетонных смесей Реносфальт применяют раздельный нагрев исходных минеральных материалов, транспортировку в накопительные бункера с последующим перемешиванием с минеральным материалом и стабилизированным вяжущим. Отличительные признаки предлагаемого способа заключаются в том, что исходный материал, состоящий из щебня и отсева дробления, сушат раздельно, щебень и отсев дробления раздельно нагревают до нужной температуры в одном сушильном барабане и через разделитель отправляют в бункера для хранения щебня, отсева дробления и пыли, оборудованные теплообменниками для охлаждения материала до температуры 20-60°С с последующей передачей отобранного тепла в аккумулятор для дальнейшего использования при предварительном нагреве исходных материалов, затем остывший щебень и отсев дробления направляют в промежуточные бункера с последующим дозированием, пыль дозируют отдельно; затем проводят перемешивание охлажденного щебня, отсева дробления и пыли с отдозированным вяжущим, где в качестве вяжущего используют стабилизированное вяжущее, состоящее из битума, дизельного топлива и гелеобразующей добавки, состоящей из дистиллированного талового масла и каустической соды, в соотношении, мас.%: таловое масло 85-90, каустическая сода 10-15 при следующем соотношении в стабилизированном вяжущем, мас.%: битум - 82-85; дизельное топливо 15-18; гелеобразующая добавка 1-2 с адгезионной присадкой, а затем готовую смесь упаковывают.

Применение стабилизированного вяжущего по патенту РФ №2354622 «Гелеобразующее вяжущее для приготовления холодных асфальтобетонных ремонтных смесей» повышает долговечность, прочность и сдвигоустойчивость отремонтированного асфальтобетонного покрытия.

Осуществление заявленного изобретения обеспечивает достижение его основных целей:

- повысить эффективность технологического процесса;

- возможность создания холодных асфальтобетонных смесей с большим содержанием вяжущего, обеспечивающего стабильную внутреннюю структуру битума, увеличенную толщину пленки на минеральном заполнителе и стойкость к старению.

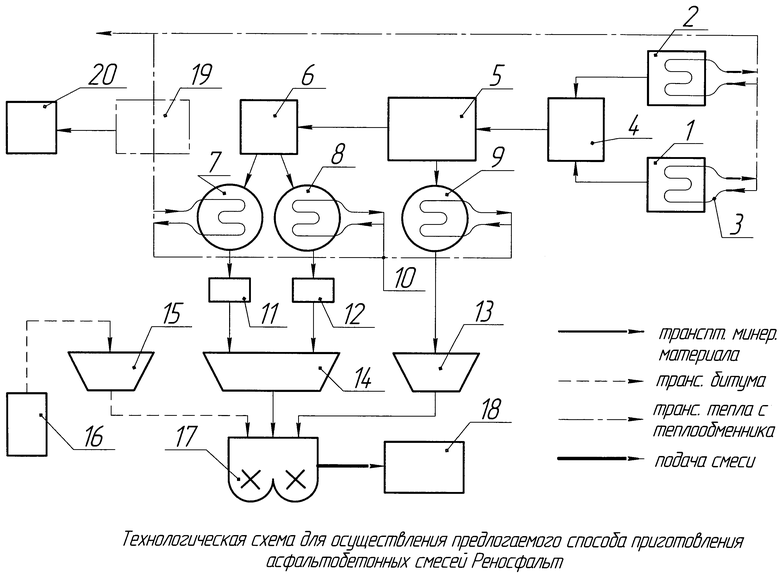

На чертеже - технологическая схема для осуществления предлагаемого способа приготовления асфальтобетонных смесей Реносфальт:

1. склад щебня

2. склад отсева дробления

3. теплообменник отдающий

4. бункер с регулируемой подачей материала

5. сушильный барабан

6. разделитель потоков щебня и отсева дробления

7. бункер-накопитель щебня

8. бункер-накопитель отсева дробления

9. бункер-накопитель пыли

10. теплообменник принимающий при охлаждении минеральных материалов

11. промежуточный бункер щебня

12. промежуточный бункер отсева дробления

13. дозатор пыли

14. дозатор щебня и отсева дробления

15. дозатор стабилизированного вяжущего

16. емкость готового стабилизированного вяжущего

17. мешалка

18. бункер-накопитель готовой смеси

19. аккумулятор тепла

20. прочие потребители

Пример:

Со складов 1 и 1, оборудованных теплообменником 3, щебень или отсев дробления раздельно подается в бункер предварительного дозирования 4. Раздельная подача щебня или отсева дробления из бункера 4 с определенными скоростями производится в сушильный барабан 5. Сушка щебня и отсева дробления в барабане 5 происходит с отбором пыли и ее накоплением в бункере 9. Щебень или отсев дробления из сушильного барабана 5 через разделитель потоков 6 подается в бункера 7 и 8 соответственно. Охлаждение щебня, отсева дробления, пыли в бункерах 7, 8, 9 производится посредством отбора тепла через теплообменники 10 с отводом тепла в аккумулятор тепла 19 для дальнейшего использования в теплообменниках 3 и в других целях. Щебень и отсев дробления из бункеров хранения 7, 8 транспортируют в промежуточные бункера 11, 12 соответственно. Щебень и отсев дробления дозируют на весовом дозаторе 14. Дозировку пыли производят на весовом дозаторе 13. В емкости 16 стабилизированное вяжущее доводят до температуры 60-90°С и подают в дозатор 15. Щебень, отсев дробления и пыль с дозаторов 14 и 13 подают в мешалку 17 и туда же подают стабилизированное вяжущее из дозатора 15. Перемешивание минеральных материалов с вяжущим в мешалке 17 проводят в течение 20-120 сек. Готовую смесь транспортируют в бункер-накопитель 18 с последующей ее упаковкой.

Источники информации

1. Патент РФ 2186746, С04В 26/26. Способ приготовления асфальтобетонной смеси / Могунов В.В., заявка №2001106259, опубликовано 2002.08.10, приоритет 2001.03.05.

2. Патент РФ 2340721, Е01С 19/10. Способ приготовления асфальта / Лавский С.Н., заявка 2007116923, опубликовано 2008.12.10, приоритет 2007.05.04.

3. Заявка РФ 94015568, Е01С 19/10. Способ приготовления асфальтобетонных смесей, Таловский В.Н., опубликовано 1995.12.27, дата подачи заявки 1994.04.27.

4. Патент РФ 2354622, С04В 26/26. Гелеобразующее вяжущее для приготовления холодных асфальтобетонных ремонтных смесей/Егоров С.А., Раченко А.Ф., Сироткин Е.Г., Карпова О.И., Веник В.Н., Базуев В.П., Чуприков Е.Н., заявка 2007107566, опубликовано 2008.09.10, приоритет 2007.02.28.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2215084C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТА | 2007 |

|

RU2340721C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2508261C1 |

| ГЕЛЕОБРАЗУЮЩЕЕ ВЯЖУЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ РЕМОНТНЫХ СМЕСЕЙ | 2007 |

|

RU2354622C2 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2003 |

|

RU2235163C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

Способ приготовления асфальтобетонных смесей Реносфальт может быть использован в производстве строительных материалов. Для получения смеси исходный материал, состоящий из щебня и отсева дробления, сушат раздельно, щебень и отсев дробления раздельно нагревают до нужной температуры в одном сушильном барабане и через разделитель отправляют в бункера для хранения щебня, отсева дробления и пыли. Бункера оборудованы теплообменниками для охлаждения материала до температуры 20-60°С с последующей передачей отобранного тепла в аккумулятор с дальнейшим использованием его для предварительного нагрева исходных материалов. Остывший щебень и отсев дробления направляют в промежуточные бункера с последующим дозированием, пыль дозируют отдельно. Проводят перемешивание остывшего щебня, отсева дробления и пыли с отдозированным вяжущим, где в качестве вяжущего используют стабилизированное вяжущее, состоящее из битума, дизельного топлива и гелеобразующей добавки, состоящей из дистиллированного талового масла и каустической соды, в соотношении, мас.%: таловое масло 85-90, каустическая сода 10-15 при следующем соотношении в стабилизированном вяжущем, мас.%: битум - 82-85; дизельное топливо 15-18; гелеобразующая добавка 1-2 с адгезионной присадкой, а затем готовую смесь упаковывают. 1 ил.

Способ приготовления асфальтобетонных смесей, включающий раздельный нагрев исходных минеральных материалов в сушильных барабанах, транспортировку в накопительный бункер, дозировку и перемешивание с минеральным порошком и битумом, отличающийся тем, что исходный материал, состоящий из щебня и отсева дробления, сушат раздельно, щебень и отсев дробления раздельно нагревают до нужной температуры в одном сушильном барабане и через разделитель отправляют в бункера для хранения щебня, отсева дробления и пыли, оборудованные теплообменниками для охлаждения материала до температуры 20-60°С с последующей передачей отобранного тепла в аккумулятор с дальнейшим его использованием для предварительного нагрева исходных материалов и других целей, затем остывший щебень и отсев дробления направляют в промежуточные бункера с последующим дозированием, пыль дозируют отдельно; затем проводят перемешивание остывшего щебня, отсева дробления и пыли с отдозированным вяжущим, где в качестве вяжущего используют стабилизированное вяжущее, состоящее из битума, дизельного топлива и гелеобразующей добавки, состоящей из дистиллированного талового масла и каустической соды в соотношении, мас.%: таловое масло 85-90, каустическая сода 10-15, при следующем соотношении в стабилизированном вяжущем, мас.%: битум - 82-85; дизельное топливо - 15-18; гелеобразующая добавка - 1-2 с адгезионной присадкой, а затем готовую смесь упаковывают.

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТА | 2007 |

|

RU2340721C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2186746C1 |

| ГЕЛЕОБРАЗУЮЩЕЕ ВЯЖУЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ РЕМОНТНЫХ СМЕСЕЙ | 2007 |

|

RU2354622C2 |

| US 4479827 A, 30.10.1984 | |||

| US 3556827 A, 19.01.1971. | |||

Авторы

Даты

2012-04-10—Публикация

2010-07-13—Подача