[0001] Настоящее изобретение относится к системам и устройствам топливных элементов, в частности к системам и устройствам топливных элементов, имеющим улучшенные канализирование газов и регулирование температуры.

[0002] Топливный элемент представляет собой электрическое устройство, которое преобразует потенциальную энергию топлива в электричество посредством электрохимической реакции. Обычно топливный элемент включает в себя пару электродов, разделенных электролитом. Электролит допускает прохождение только определенных типов ионов. Избирательное прохождение ионов через электролит генерирует электрический потенциал между двумя электродами, который может использоваться в виде электрической энергии. Для увеличения выходной мощности в систему топливных элементов могут быть включены многочисленные топливные элементы. Например, многочисленные топливные элементы могут быть сгруппированы вместе в батарею топливных элементов.

[0003] Среди различных типов топливных элементов, известных в данной области техники, топливные элементы, которые работают при более высокой температуре (например, твердооксидные топливные элементы и топливные элементы с расплавленным карбонатным электролитом), имеют тенденцию обеспечивать более высокие эффективности преобразования топлива в электричество, чем низкотемпературные топливные элементы (например, топливные элементы на основе фосфорной кислоты и топливные элементы с протонообменной мембраной). Твердооксидные топливные элементы (ТОТЭ) и топливные элементы с расплавленным карбонатным электролитом (РКТЭ) используют соответственно проводящий по ионам кислорода электролит и проводящий по карбонат-ионам электролит и работают при температурах выше 500°С. Для достижения таких высоких рабочих температур и исключения продолжительного времени запуска эти системы высокотемпературных топливных элементов требуют конструкций, которые позволяют эффективное терморегулирование.

[0004] Кроме того, системы топливных элементов, которые включают в себя риформеры, выдвигают особые проблемы в отношении регулирования их температур. Эндотермический риформинг (например, паровой риформинг) углеводородных видов топлива часто требует наличия высоких температур, тогда как реакции экзотермического риформинга (например, частичного окислительного риформинга) могут выделять избыточное тепло, которое, если не регулируется надлежащим образом, может разрушать катализаторы риформинга и/или другие компоненты системы топливных элементов. Токосъемные устройства, т.е. устройства, которые собирают ток, генерируемый при электрохимической реакции в системе топливных элементов, особенно чувствительны к тепловому повреждению, так как они часто выполняются из металлов, которые плавятся при относительно низких температурах (например, серебра).

[0005] Поэтому существует потребность в системах топливных элементов, которые предназначены обеспечивать улучшенное терморегулирование, что позволит системе топливных элементов работать с увеличенной эффективностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В свете вышесказанного, настоящее изобретение предусматривает системы твердооксидных топливных элементов, которые включают в себя один или более топливных элементов и центральный опорный элемент, который находится в проточном сообщении с каждым из одного или более топливных элементов. Каждый из одного или более топливных элементов включает в себя анод, катод и электролит. В некоторых вариантах реализации центральный опорный элемент может включать в себя внутренний продольный элемент и внешний продольный элемент, причем внешний продольный элемент может быть концентрическим по отношению к внутреннему продольному элементу и расположенным вокруг него. Внутренний продольный элемент может образовывать внутренний продольный канал, который приспособлен доставлять топливо к аноду каждого из одного или более топливных элементов. Внешний продольный элемент может образовывать внешний продольный канал, который приспособлен доставлять окислитель к катоду каждого из одного или более топливных элементов. В некоторых вариантах реализации один или более топливных элементов могут быть расположены вокруг центрального опорного элемента.

[0007] В некоторых вариантах реализации центральный опорный элемент может включать в себя один или более катализаторов. Например, один или более катализаторов могут быть нанесены на по меньшей мере часть внутренней поверхности внутреннего продольного элемента центрального опорного элемента или связаны с ней. Один или более катализаторов могут представлять собой катализатор риформинга (например, катализатор частичного окислительного риформинга и/или катализатор парового риформинга), катализатор горения и/или их комбинации. В некоторых вариантах реализации данный катализатор может представлять собой ступенчатый катализатор. Например, ступенчатый катализатор может включать в себя ступенчатую смесь катализатора частичного окисления, комбинированного катализатора частичного окисления и горения, катализатора горения и катализатора парового риформинга.

[0008] В некоторых вариантах реализации системы топливных элементов могут включать в себя один или более анодных выпускных проточных каналов, а также один или более катодных проточных каналов. Один или более анодных выпускных проточных каналов могут быть в проточном сообщении с одним или более анодами и приспособлены направлять анодный выхлоп от одного или более анодов. Один или более катодных выпускных проточных каналов могут быть в проточном сообщении с одним или более катодами и приспособлены направлять катодный выхлоп от одного или более катодов. Системы топливных элементов могут включать в себя восстановительную камеру, которая находится в проточном сообщении с одним или более анодными выпускными проточными каналами и является по существу свободной от любого окислителя. Системы топливных элементов также могут включать в себя один или более токосъемников, расположенных внутри восстановительной камеры, которые находятся в электрическом сообщении с каждым из одного или более топливных элементов. Системы топливных элементов могут дополнительно включать в себя дожигатель, который находится в проточном сообщении с восстановительной камерой, а также с одним или более катодными выпускными проточными каналами. Дожигатель может быть приспособлен обеспечивать объединение анодного выхлопа от одного или более анодов и катодного выхлопа от одного или более катодов.

[0009] В некоторых вариантах реализации восстановительная камера может быть в тепловом сообщении с изолирующим материалом. Например, изолирующий материал может присутствовать между восстановительной камерой и дожигателем. В определенных вариантах реализации дожигатель может включать в себя внутреннюю поверхность, которая по меньшей мере частично покрыта катализатором горения. Восстановительная камера и/или дожигатель могут располагаться вокруг центрального опорного элемента.

[0010] Другой аспект настоящего изобретения относится к способу работы системы топливных элементов, например системы топливных элементов, подобной описанным выше различным вариантам реализации. В некоторых вариантах реализации система топливных элементов может включать в себя один или более топливных элементов, центральный опорный элемент в проточном сообщении с одним или более топливными элементами и токосъемник в электрическом сообщении с одним или более топливными элементами. Токосъемник может быть расположен вокруг центрального опорного элемента. Центральный опорный элемент может включать в себя внутренний продольный элемент, образующий внутренний продольный канал, и внешний продольный элемент, образующий внешний продольный канал. Внешний продольный элемент может быть концентрическим по отношению к внутреннему продольному элементу и расположенным вокруг него.

[0011] Способ работы системы топливных элементов может включать в себя направление топлива через внутренний продольный элемент к аноду одного или более топливных элементов и направление окислителя через внешний продольный элемент к катоду одного или более топливных элементов. Разница температур между внутренним продольным элементом и температурой внешнего продольного элемента на различных стадиях работы системы топливных элементов может создавать перепад температур. Этот перепад температур может способствовать теплопереносу и помогать регулировать локальную температуру в центральном опорном элементе, а также общую температуру всей системы топливных элементов.

[0012] В некоторых вариантах реализации за счет направления окислителя через внешний продольный элемент токосъемник может быть защищен от воздействия избыточного тепла. В некоторых вариантах реализации система топливных элементов может включать в себя восстановительную камеру, в которой могут располагаться один или более токосъемников. Восстановительная камера может быть в проточном сообщении с дожигателем. В этих вариантах реализации способ по настоящему изобретению может дополнительно включать в себя направление анодного выхлопа от анода одного или более топливных элементов в восстановительную камеру, направление катодного выхлопа от катода одного или более топливных элементов в дожигатель, направление непрореагировавшего топлива из восстановительной камеры в дожигатель и объединение непрореагировавшего топлива и непрореагировавшего окислителя в дожигателе. В определенных вариантах реализации данный способ может включать в себя сжигание анодного выхлопа и катодного выхлопа в дожигателе и/или обеспечение изолирующего материала между восстановительной камерой и дожигателем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Следует понимать, что данные чертежи не обязательно выполнены в масштабе, а акцент в общем делается на иллюстрацию принципов настоящего изобретения. Чертежи не предназначены ограничивать объем настоящего изобретения каким-либо образом.

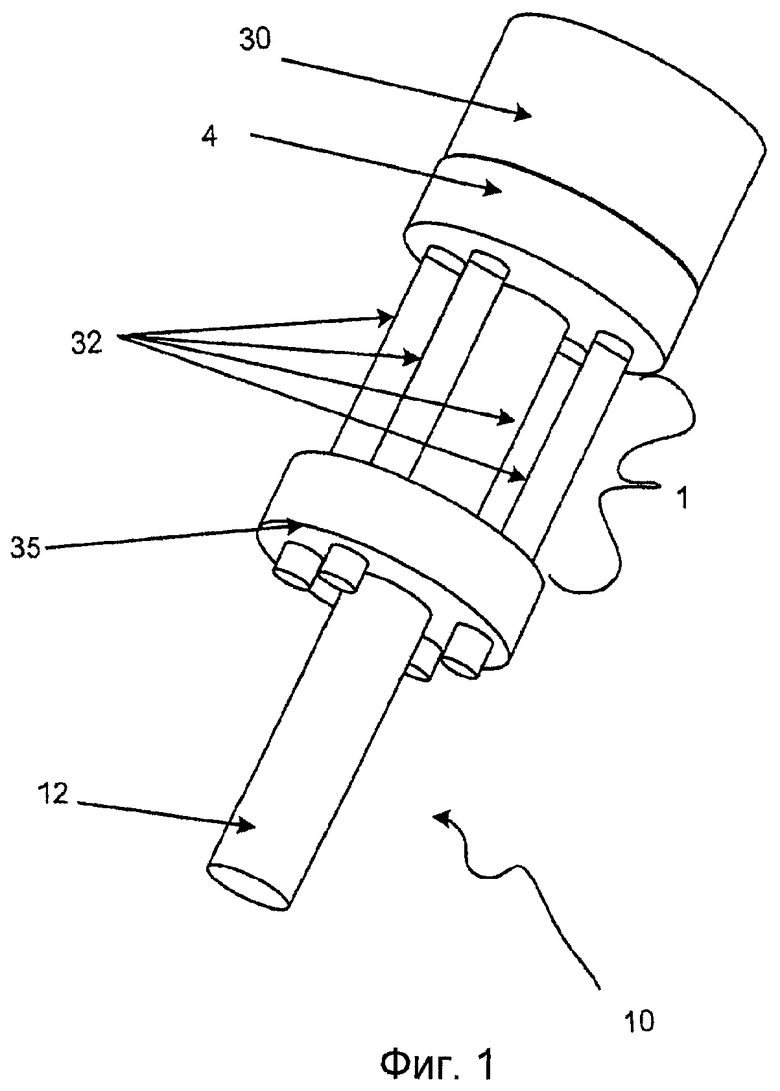

[0014] Фиг.1 представляет собой схематичный вид в перспективе одного варианта реализации твердооксидного топливного элемента по настоящему изобретению.

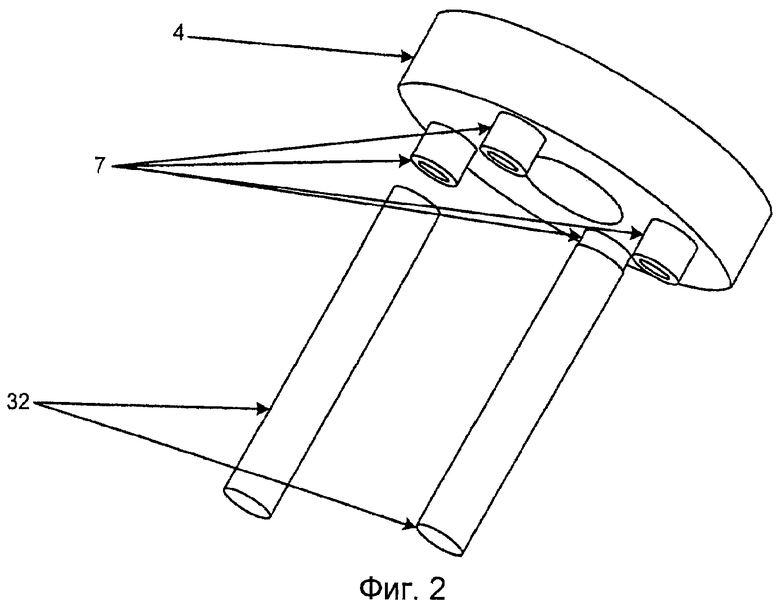

[0015] Фиг.2 представляет собой схематичный вид в перспективе одного варианта реализации топливоэлементного блока согласно настоящему изобретению.

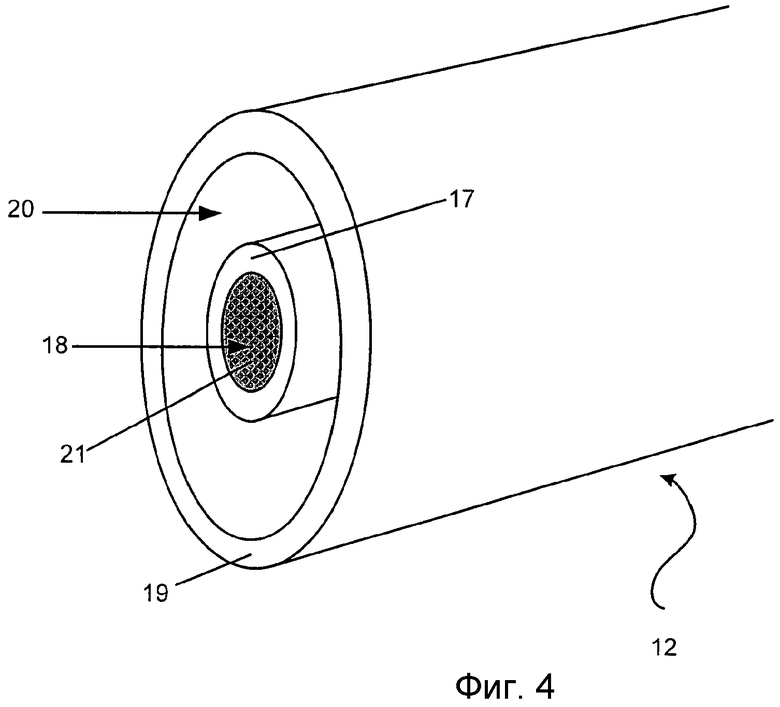

[0016] Фиг.3 представляет собой вид в разрезе одного варианта реализации системы твердооксидных топливных элементов согласно настоящему изобретению.

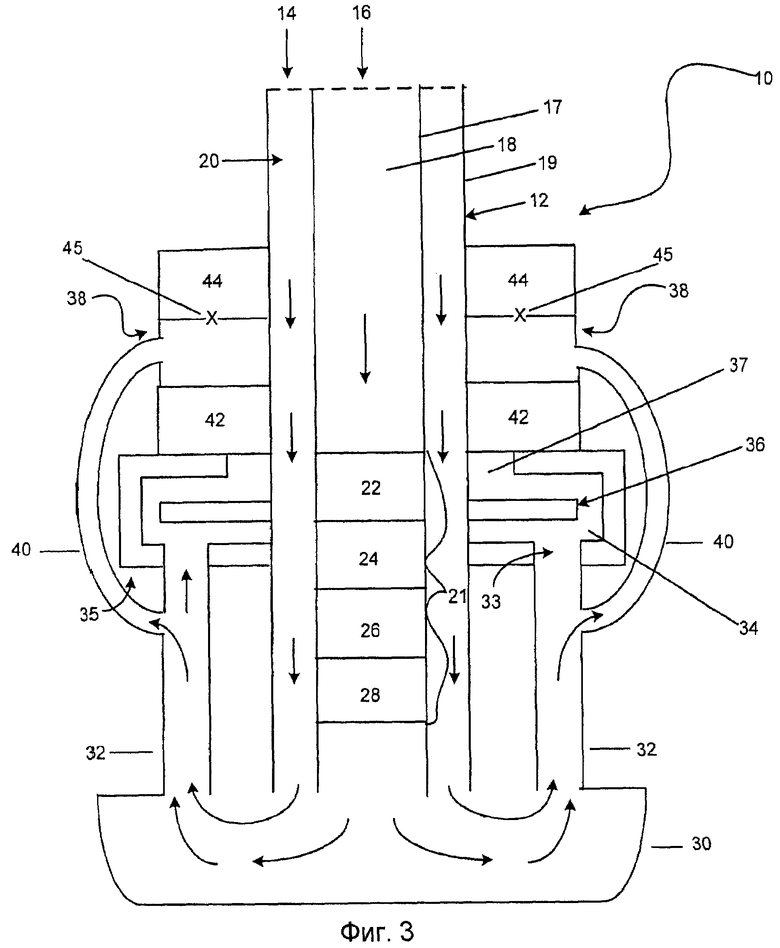

[0017] Фиг.4 представляет собой схематичный вид в перспективе одного варианта реализации центрального опорного элемента согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0018] Настоящее изобретение отчасти предусматривает систему топливных элементов, имеющую увеличенную эффективность посредством улучшенной регулировки температуры и токосъема. Температура системы топливных элементов может регулироваться и токосъем может улучшаться за счет обеспечения признаков канализирования газов, которые фактически и эффективно переносят входящие и выхлопные газы через систему топливных элементов. Более конкретно, настоящее изобретение предусматривает систему твердооксидных топливных элементов, имеющую центральный опорный элемент в проточном сообщении с изолированной восстановительной камерой и дожигателем. Такое новое канализирование газов с разной температурой в непосредственной близости друг от друга может способствовать теплопереносу и регулированию температуры. Кроме того, канализирование только восстановительных газов в восстановительную камеру, которая вмещает токосъемник, и ограничение прямого сгорания возле токосъемника увеличивает эффективность токосъема.

[0019] По всему данному описанию, если устройства или композиции описываются как имеющие, включающие в себя или содержащие конкретные компоненты, или если процессы описываются как имеющие, включающие в себя или содержащие конкретные технологические этапы, то предусматривается, что композиции по настоящему изобретению также состоят по существу из или состоят из указанных компонентов и что процессы по настоящему изобретению также состоят по существу из или состоят из указанных технологических этапов. Следует понимать, что порядок этапов или порядок выполнения определенных действий не играет роли, пока способ остается работоспособным. Кроме того, два или более этапа или действия могут проводиться одновременно.

[0020] В этой заявке, если некоторый элемент или компонент упомянут включенным в список и/или выбранным из списка указанных элементов или компонентов, следует понимать, что данный элемент или компонент может быть любым из указанных элементов или компонентов и может быть выбран из двух или более из указанных элементов или компонентов. Далее, следует понимать, что элементы и/или признаки композиции, аппарата или способа, описанных здесь, могут быть скомбинированы множеством различных способов без отклонения от сущности и объема настоящего изобретения, выраженных здесь явно или неявно.

[0021] Использование терминов "включают в себя", "включает в себя", "включая", "имеют", "имеет" или "имеющий" следует понимать в общем смысле как открытое и не ограничивающее, если иное не указано специально.

[0022] Использование единственного числа здесь включает в себя множественное число (и наоборот), если иное не указано специально. Кроме того, в случае использования термина "примерно" перед количественной величиной настоящее изобретение также включает в себя саму эту конкретную количественную величину, если иное не указано специально.

[0023] В целом, настоящее изобретение относится к системе твердооксидных топливных элементов с улучшенными канализированием газов, регулированием температуры и токосъемом. Как показано на фиг.1, настоящее изобретение в общем предусматривает систему 10 топливных элементов, которая включает в себя центральный опорный элемент 12 и топливоэлементный блок 1, который расположен возле или вокруг центрального опорного элемента 12. Топливоэлементный блок может включать в себя один или более топливных элементов 32 (т.н. батарея топливных элементов в случае более чем одного элемента). Обычно система 10 топливных элементов также включает в себя пластину 4 топливного(ых) элемента(ов), токосъемный узел 35, дожигатель (не показан) и, необязательно, крышку-коллектор 30. Пластина топливных элементов может быть выполнена из сплава, металла или керамического материала и может быть плотной или пористой. Аналогично, дожигатель может быть выполнен из сплава, металла или керамического материала и может быть плотным или пористым.

[0024] В некоторых вариантах реализации один или более топливных элементов могут быть съемным образом или жестко прикрепленными к пластине топливных элементов на одном конце (т.е. дальнем конце) и к токосъемному узлу на другом конце (т.е. ближнем конце). Подобно топливным элементам, дальний конец центрального опорного элемента может быть съемным образом или жестко прикрепленным к ближней стороне пластины топливных элементов. Пластина топливных элементов может представлять собой диск или пластину различных геометрических или неправильных форм, которые включают в себя множественные отверстия для прохода или присоединения центральной опорной трубы и одного или более топливных элементов. В некоторых вариантах реализации центральный опорный элемент может быть в проточном сообщении с одним или более топливными элементами посредством необязательной крышки-коллектора, которая, если она присутствует, может быть прикреплена к дальней стороне пластины топливных элементов. И токосъемный узел, и дожигатель могут располагаться возле (вокруг) центрального опорного элемента при том, что дожигатель находится ближе к токосъемному узлу.

[0025] В дополнение к введению одного или более топлив и окислителей в топливные элементы, центральный опорный элемент может действовать как риформер путем включения в него одного или более катализаторов риформинга в случае, когда для питания топливных элементов используются углеводородсодержащие топлива (например, пропан). Центральный опорный элемент может обладать признаком двухканальной конструкции, которая может увеличивать эффективность системы топливных элементов в целом путем обеспечения улучшенного терморегулирования и канализирования газов по системе топливных элементов.

[0026] Центральный опорный элемент может быть присоединен к пластине топливных элементов с помощью физических, механических и/или химических средств. В некоторых вариантах реализации соединение между центральным опорным элементом и пластиной топливных элементов может представлять собой плотную скользящую посадку, такую, что центральный опорный элемент удерживается на месте на пластине топливных элементов с помощью трения. В других вариантах реализации центральный опорный элемент и пластина топливных элементов могут быть связаны вместе с использованием различных клеев, известных в данной области техники. Например, может быть использован имеющийся в продаже связующий агент на основе оксида алюминия.

[0027] Один или более топливных элементов могут аналогично фиксироваться к пластине топливных элементов. Например, один или более топливных элементов могут устанавливаться на пластине топливных элементов путем вставления их в отверстия или полости в пластине топливных элементов. Диаметр этих отверстий может быть равным диаметру или немного меньшим диаметра топливных элементов. В других вариантах реализации, как показано на фиг.2, один или более топливных элементов 32 могут устанавливаться на выступающие признаки, например инжекторные пальцы 7, на пластине 4 топливных элементов. Эти инжекторные пальцы 7 могут быть сформированы как одно целое с пластиной 4 топливных элементов или изготовлены отдельно и прикреплены к пластине 4 топливных элементов. Диаметр топливных элементов может быть немного большим, чем диаметр инжекторных пальцев, так что образуется узкий зазор, когда топливный элемент устанавливают на инжекторный палец. Несмотря на этот узкий зазор, никакого отдельного уплотнения для предотвращения утечки газа не требуется, так как перепад давления через узкий зазор между инжекторным пальцем и внутренним каналом топливного элемента гораздо выше, чем перепад давления по самому топливному элементу. Таким образом, существует достаточное обратное давление, чтобы минимизировать утечку газа из внутреннего канала топливного элемента без использования отдельного уплотнения. Например, топливный элемент с диаметром 2,8 мм может быть установлен на инжекторный палец с диаметром 2,5-2,7 мм, и образовавшийся при этом зазор не мешает работе системы топливных элементов. Специалисту в данной области техники будет ясно, что центральный опорный элемент также может быть аналогичным образом установлен на инжекторный палец пластины топливных элементов.

[0028] В определенных вариантах реализации система топливных элементов может включать в себя пластину-изолятор, расположенную поблизости от пластины топливных элементов. Топливные элементы могут проходить сквозь пластину-изолятор через различные отверстия на пластине-изоляторе. Эти отверстия могут быть сделаны с диаметром, равным или немного меньшим, чем индивидуальные топливные элементы, вызывая плотную посадку между топливными элементами и пластиной-изолятором. Пластина-изолятор может быть прикреплена к пластине топливных элементов с помощью химических или физических средств, таких как клеи или трение. Получающийся узел пластина топливных элементов/пластина-изолятор может создавать увеличенное сопротивление утечке газа вследствие большого перепада давления между внутренним каналом топливного элемента и областью, окружающей топливный элемент.

[0029] В некоторых вариантах реализации крышка-коллектор может включать в себя по существу полусферический (т.е. купольный) конец. Во время работы топливных элементов, по мере того как высокотемпературные газы циркулируют внутри крышки-коллектора, могут возникать термические напряжения, и по существу полусферическая структура может помогать снизить концентрацию напряжений внутри крышки-коллектора. В других вариантах реализации крышка-коллектор может иметь плоскую концевую поверхность. Например, коллектор может быть выполнен в форме цилиндрической крышки. Вследствие ее геометрии цилиндрическая крышка склонна претерпевать тепловое расширение во время работы системы топливных элементов. Для снижения термически вызываемых напряжений, возникающих на пересечении концевой поверхности и цилиндрических боковых стенок, цилиндрическая крышка-коллектор может включать в себя валик вокруг ее края. В дополнительных вариантах реализации вместо отдельной крышки-коллектора топливоэлементный блок может вставляться в газонепроницаемый изоляционный корпус так, что обеспечивается пустое пространство в отдалении от пластины топливных элементов (т.е. между пластиной топливных элементов и изоляционным корпусом). Подобно крышке-коллектору, данное пустое пространство обеспечивает путь для прохода газов из центрального опорного элемента в топливные элементы, приводя их в проточное сообщение друг с другом.

[0030] Топливоэлементный блок обычно включает в себя множество топливных элементов, расположенных вокруг центральной опорной трубы. Топливные элементы, используемые в системе топливных элементов по настоящему изобретению, могут быть описаны как трубчатые топливные элементы с несущим анодом. Более конкретно, топливные элементы могут включать в себя внутренний топливный электрод (т.е. анод), служащий в качестве опоры, промежуточный электролит и внешний воздушный электрод (т.е. катод). Этот трубчатый анод-опора (несущий анод) обычно может образовывать полое центральное отверстие (т.е. канал). В других вариантах реализации топливный элемент может быть выполнен с несущим катодом, с несущим электролитом или с несущей подложкой. В терминах геометрии трубчатые топливные элементы могут быть выполнены цилиндрической формы или могут иметь многоугольную или иные формы (например, эллиптическую). Например, трубчатые топливные элементы могут иметь по существу треугольную форму с закругленными вершинами, соединяющими три поверхности. В некоторых вариантах реализации анод может включать в себя один или более несущих признаков (например, утолщений или выступов), выступающих из его внутренней стенки в центральное отверстие, как описано в патенте США № 6998187, содержание которого включено сюда посредством ссылки во всей своей полноте.

[0031] По составу электроды могут быть выполнены из любых подходящих пористых электродных материалов, известных в данной области техники. Например, анод может быть выполнен из керамического материала или металлокерамического материала (кермета). Керамический материал или керамический компонент в металлокерамическом материале может включать в себя, например, материал на основе оксида циркония или материал на основе оксида церия. Примеры включают в себя стабилизированный оксид циркония (например, стабилизированный оксидом иттрия оксид циркония, в частности (ZrO2)0,92(Y2O3)0,08) и легированный оксид церия (например, легированный гадолинием оксид церия, в частности (Ce0,90Gd0,10)O1,95), но не ограничиваются ими. В случае металлокерамических материалов металлический компонент может включать в себя один или более переходных металлов, их сплавов и/или физических смесей. Металлический компонент (например, Ni, Co, Cu, Ag и W) может вводиться в виде оксида или соли (например, NiO, Ni(NO3)2) и может присутствовать в диапазоне от примерно 30,0 об.% до примерно 80,0 об.% в расчете на суммарный объем металлокерамического материала. Например, анод может быть пористым никелевым керметом со стабилизированным оксидом иттрия оксидом циркония. Другие подходящие электродные материалы включают в себя керамику на основе оксида алюминия и/или оксида титана, которая может включать или не включать в себя металлический компонент. Примеры подходящих катодных материалов включают в себя различные перовскиты, такие как перовскитная керамика манганита лантана, перовскитная керамика феррита лантана, перовскитная керамика манганита празеодима и перовскитная керамика феррита празеодима, но не ограничиваются ими.

[0032] Слой электролита может быть выполнен из таких же керамических и металлокерамических материалов, как описано выше. Подходящие металлические компоненты в металлокерамических материалах включают в себя Ni, Co, Cu, Ag, W, Pt, Ru, их сплавы и/или их физические смеси, но не ограничиваются ими. Содержание металла может быть в диапазоне от примерно 0,1 об.% до примерно 15 об.%. В различных вариантах реализации слой электролита может быть выполнен из легированной керамики. Например, в качестве слоя электролита может быть использован тонкий и плотный слой легированного оксида циркония. Слой электролита и катодный материал могут осаждаться на аноде с помощью различных технологий осаждения, включая нанесение покрытия намазыванием, нанесение покрытия погружением, нанесение покрытия распылением и печать. Различные слои могут совместно спекаться или последовательно спекаться после осаждения.

[0033] Фиг.3 представляет собой более подробный вид в разрезе системы топливных элементов, показанной на фиг.1. Система 10 топливных элементов включает в себя один или более топливных элементов 32 и центральный опорный элемент 12. Центральный опорный элемент 12 включает в себя один или более впусков 14 окислителя, один или более впусков 16 топлива, топливоподающий элемент 17, канал 18 топлива, окислителеподающий элемент 19 и канал 20 окислителя. Другие компоненты системы топливных элементов включают в себя пластину топливных элементов (не показана), токосъемный узел 35 и дожигатель 38, а также необязательный коллектор 30. Топливо (например, смесь пропана и воздуха) входит в систему топливных элементов через один или более впусков 16 топлива и доставляется к аноду каждого из топливных элементов 32 по каналу 18 топлива. Окислитель (например, воздух) входит в систему топливных элементов через один или более впусков окислителя и доставляется к катоду каждого из топливных элементов 32 по каналу 20 окислителя. Как показано на фиг.1, один или более топливных элементов расположены вокруг центрального опорного элемента 12.

[0034] Обращаясь к фиг.4, центральный опорный элемент 12 обычно включает в себя внутренний продольный элемент 17 (также называемый здесь топливоподающим элементом) и внешний продольный элемент 19 (также называемый здесь окислителеподающим элементом). Внешний продольный элемент может быть концентрическим по отношению к внутреннему продольному элементу и расположенным вокруг него. Каждый из этих элементов может быть цилиндрическим или может иметь другие геометрические формы (например, прямоугольную, многоугольную, эллиптическую и др.). Внутренний продольный элемент 17 может образовывать внутренний продольный канал 18 (также называемый здесь каналом топлива), который приспособлен доставлять одно или более топлив (например, топливную смесь) к аноду каждого из одного или более топливных элементов, тогда как внешний продольный элемент 19 может образовывать внешний продольный канал 20 (также называемый здесь каналом окислителя), который приспособлен доставлять один или более окислителей к катоду каждого из одного или более топливных элементов. Другими словами, внешний продольный канал представляет собой кольцевое пространство, ограниченное внутренней стенкой внешнего продольного элемента и внешней стенкой внутреннего продольного элемента. Центральный опорный элемент обычно также включает в себя один или более впусков топлива и впусков окислителя для введения соответственно топлив(а) и окислителя(ей) в систему топливных элементов. Внутренний продольный элемент и внешний продольный элемент могут быть выполнены, например, из металла, керамического материала (например, оксида алюминия), полупроводникового материала, полимерного материала, стекла и их смесей. Чтобы содействовать теплопроводности между внутренним продольным элементом и внешним продольным элементом, может быть расположен теплопроводящий материал между внутренним продольным элементом и внешним продольным элементом, обеспечивая физический контакт и непосредственный теплоперенос. Например, теплопроводящий материал может быть расположен вдоль внутренней стенки внешнего продольного элемента и/или внешней стенки внутреннего продольного элемента. Теплопроводящий материал может быть металлическим (например, сплавом или металлом) или керамическим материалом, и может быть в форме проволоки(ок), сетки, пены или их комбинаций. Примером теплопроводящего материала является проволочная спираль, выполненная из сплава Inconel® 600 (Special Metals Corp., г. Хантингтон, шт. Западная Вирджиния, США), которая может иметь квадратный или круглый профиль или профиль иной геометрии.

[0035] Обращаясь к фиг.4, центральный опорный элемент 12 может включать в себя один или более катализаторов 21, включая катализаторы риформинга, которые могут функционировать как риформер, если система топливных элементов приспособлена работать на иных топливах, чем чистый водород. Например, углеводородные топлива, такие как природный газ, пропан, бензин, керосин и дизельное топливо, являются менее дорогими, легче и безопаснее сохраняемыми и более легкодоступными, чем водород. Также могут использоваться спирты, такие как синтетический метанол и этанол растительного происхождения. В некоторых вариантах реализации внутренняя стенка внутреннего продольного элемента 17 может быть полностью или частично покрыта одним или более катализаторами 21 риформинга. Эти катализатор(ы) могут быть в форме покрытия, керамических шариков и/или могут быть нанесены на или пропитаны в сотовый слой катализатора (показанный на фиг.4). В некоторых вариантах реализации внутренняя стенка внутреннего продольного элемента может быть облицована волокнистой оболочкой (например, войлочным материалом), нагруженной(ым) катализатором(ами).

[0036] В некоторых вариантах реализации, как показано на фиг.3, катализатор(ы) 21 риформинга, расположенный(е) в центральном опорном элементе, может/могут представлять собой ступенчатый катализатор. Состав ступенчатого катализатора может меняться в зависимости от его местоположения. Это позволяет протекать разным каталитическим реакциям по мере того, как топливо проходит через различные секции внутреннего продольного элемента. Например, ступенчатый катализатор может включать в себя четыре разных катализатора, расположенных в разных катализаторных секциях вдоль внутреннего продольного элемента. В конкретных вариантах реализации катализатор в первой катализаторной секции 22 может представлять собой катализатор частичного окислительного риформинга с низкой площадью поверхности, за которым последовательно следуют вторая катализаторная секция 24, включающая в себя катализатор частичного окислительного риформинга или комбинированный катализатор частичного окисления и горения, третья катализаторная секция 26, включающая в себя катализатор горения, и четвертая катализаторная секция 28, включающая в себя катализатор парового риформинга. Использование ступенчатого катализатора позволяет превращать топливо в большем диапазоне температур, т.е. от примерно 200°С до примерно 900°С, вследствие разных типов реакций риформинга, которые катализируются разными катализаторами в ступенчатом катализаторе.

[0037] Например, при частичном окислительном (ЧОК) риформинге топливо частично окисляется кислородом О2 на катализаторе с получением монооксида углерода и водорода. Реакция является экзотермической, но за счет меньшего выхода водорода:

CnHm + (n/2)O2 → nCO + (m/2)H2

Примерные катализаторы частичного окислительного риформинга включают в себя, без ограничения, Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V. В некоторых вариантах реализации первый катализатор частичного окислительного риформинга может включать в себя оксиды платины и никеля. Этот катализатор частичного окислительного риформинга может иметь меньшую площадь поверхности (например, сниженное удельное содержание металла) по сравнению со следующим за ним комбинированным катализатором частичного окислительного риформинга и горения, так как большая часть (например, 60%) топлива, как ожидается, будет превращаться с помощью первой катализаторной секции благодаря ее близости к впуску топлива и теплу, обеспеченному дожигателем. Вследствие этого первый катализатор частичного окислительного риформинга также должен быть более надежным (устойчивым), так как все топливо, впрыскиваемое в систему топливных элементов, будет вступать в контакт с первой катализаторной секцией.

[0038] В определенных вариантах реализации второй катализатор может представлять собой катализатор частичного окислительного риформинга с высокой площадью поверхности, удельное содержание металла в котором обычно выше, чем в первом катализаторе частичного окислительного риформинга. Это обусловлено тем, что, при условии, что вторая катализаторная секция расположена ниже по ходу от первой катализаторной секции, меньше топлива доступно для риформинга, и, следовательно, более высокая площадь поверхности требуется для эффективного риформинга. В некоторых вариантах реализации эта вторая катализаторная секция может включать в себя никель и платину, причем никель с большей долей, чем у платины. Например, отношение никеля к платине может меняться от примерно 5:1 до примерно 15:1. В некоторых вариантах реализации катализатор во второй катализаторной секции может быть смесью катализатора частичного окислительного риформинга и катализатора горения. Катализатор частичного окисления может быть описанным выше катализатором частичного окисления с высокой площадью поверхности. Катализатор горения может быть описанным ниже катализатором горения.

[0039] Катализатор горения в третьей катализаторной секции может быть металлическим катализатором, например катализатором, который включает в себя один или более топливных металлов, выбранных из Pd, Pt, Cu, Mn и Rh, которые способствуют сгоранию топлива. Тепло, выделяющееся при таком сгорании, может переноситься к соседним секциям вдоль внутреннего продольного канала, где расположены вторая катализаторная секция и четвертая катализаторная секция соответственно, инициируя реакции частичного окислительного риформинга, возможность протекания которых обеспечивается этими катализаторами. Так как катализатор горения работает при меньшей температуре, катализатор горения будет первым катализатором в четырехступенчатом катализаторе для начала риформинга входящего топлива.

[0040] Четвертая катализаторная секция может включать в себя катализатор парового риформинга и/или катализатор частичного окислительного риформинга. Паровой риформинг производит монооксид углерода и водород путем катализа следующей реакции:

CnHm + nH2O → nCO + (m/2 + n)H2

Данный процесс является сильно эндотермическим (т.е. протекает при температурах в диапазоне от примерно 700°С до примерно 1000°С) и потребляет значительное количество энергии, которая обычно подается посредством внешнего сгорания. В предложенных системах топливных элементов требуемая тепловая энергия подается за счет тепла от экзотермических реакций частичного окислительного риформинга и горения, которые протекают выше по ходу. Примерные катализаторы парового риформинга включают в себя различные металлы VIII группы, такие как кобальт и никель, но не ограничиваются ими.

[0041] Обращаясь к фиг.2, после того, как топливо прошло через катализаторы 21, риформированное топливо и любое нериформированное топливо течет через коллектор 30 и направляется к аноду одного или более топливных элементов 32. Топливные элементы обычно представляют собой трубчатые твердооксидные топливные элементы и могут быть электрически соединены с образованием топливоэлементного блока (батареи топливных элементов). По мере того как топливо проходит через анод топливного элемента, некоторая часть топлива или все топливо будет реагировать с ионами кислорода с получением электричества и анодного выхлопа. Анодный выхлоп может содержать монооксид углерода, диоксид углерода, воду, любые побочные продукты катализаторов риформинга, неизрасходованное риформированное топливо и неизрасходованное нериформированное топливо. Анодный выхлоп направляется в токосъемный узел 35 через один или более анодный(ых) выпускной(ых) канал(ов) 33, находящий(их)ся в проточном сообщении и с анодом(ами) топливного(ых) элемента(ов) 32, и с токосъемным узлом 35.

[0042] Токосъемный узел 35 может включать в себя ближнюю стенку, дальнюю стенку, внутреннюю стенку, внешнюю стенку и закрытую камеру, ограниченную этими стенками, в которой находятся один или более токосъемников 36. Токосъемный узел может иметь различные формы, включая круглую, эллиптическую или другие геометрические или неправильные формы, но не ограничиваясь ими, и может дополнительно включать в себя внутренний канал, ограниченный его внутренней стенкой, который простирается между его ближней стенкой и его дальней стенкой. Внутренний канал может быть выполнен с соответствующим размером для того, чтобы позволить центральному опорному элементу проходить насквозь и вставляться в топливоэлементный блок.

[0043] В особых вариантах реализации центральный опорный элемент 12, простирающийся за токосъемный узел 35, может вставляться между одним или более топливными элементами. Токосъемный узел может быть скользяще посажен (т.е. посажен трением) на центральный опорный элемент. Соответственно, токосъемный узел может быть передвигаемым вдоль направления, параллельного оси топливных элементов. Термин "передвигаемый", применяемый здесь, относится к изменению относительного положения между двумя объектами, такими как токосъемный узел и центральный опорный элемент. Он также относится к изменению относительного положения между частью одного объекта (например, растяжению или сжатию части топливного элемента, такой как анод топливного элемента) и другим объектом (например, центральным опорным элементом). Будучи прикрепленной к одному или более топливным элементам, комбинация токосъемного узла и одного или более топливных элементов аналогично может скользить вдоль центрального опорного элемента и может легко удаляться из системы для технического обслуживания или замены.

[0044] Во время работы системы топливных элементов комбинация токосъемного узла и одного или более топливных элементов может продольно расширяться в результате зазора между центральным опорным элементом и токосъемным узлом. Эта свобода движения минимизирует силы продольного сжатия, которые могут прикладываться к топливным элементам и вызывать их преждевременный выход из строя. Центральный опорный элемент также может быть удален из блока независимо, так как центральный опорный элемент может быть плотно посажен и на токосъемный узел, и на пластину топливных элементов.

[0045] Обращаясь опять к фиг.3, токосъемник(и) 36, расположенные внутри токосъемного узла 35, находятся в электрическом сообщении с различными электродами топливных элементов. Токосъемный узел 35 может включать в себя отверстия на его дальней стенке, которые обеспечивают проточное сообщение с анодным выпускным проточным каналом 33 каждого из одного или более топливных элементов.

[0046] В одном варианте реализации токосъемный узел может создавать восстановительную среду, т.е. служить в качестве восстановительной камеры 34 или камеры, по существу свободной от кислорода, путем направления только лишь анодного выхлопа в токосъемный узел и канализирования окислителя вокруг токосъемного узла. Таким образом, эта восстановительная камера не находится в проточном сообщении с катодом топливных элементов. Нахождение токосъемника(ов) в восстановительной камере может снизить опасность окисления на поверхности токосъемника(ов), которые часто выполнены из металла(ов) и/или сплава(ов), чувствительных к окислению (например, серебра). Нежелательные реакции окисления могут вызывать повреждение и сокращение полезного срока службы токосъемника(ов). Восстановительная атмосфера может обеспечивать другие преимущества. Например, в дополнение к возможности использования альтернативных токосъемных материалов, которые могут в противном случае окисляться и разрушаться в высокотемпературной, богатой кислородом среде, восстановительная атмосфера может устранять вероятность нарушения токосъема, происходящего в результате непосредственного сгорания какого-либо непрореагировавшего или неизрасходованного топлива, проходящего через восстановительную камеру в дожигатель.

[0047] Температура восстановительной камеры также может регулироваться путем обеспечения изолятора (не показанного на фиг.3) в тепловом сообщении с восстановительной камерой. Этот изолятор может быть расположен вокруг восстановительной камеры, ограничивая перенос тепла от центрального опорного элемента и дожигателя к восстановительной камере. Так как токосъемник(и) часто выполняют из металлов, таких как серебро, температура в восстановительной камере не должна превышать точки плавления материала, из которого сделан токосъемник. Поэтому может быть использован теплоизолятор, в сочетании с воздушным проточным охлаждением, чтобы регулировать температуру восстановительной камеры и токосъемника.

[0048] С дополнительной ссылкой на фиг.3, токосъемный узел 35 может также включать в себя отверстие 37 на его ближней стенке, которое обеспечивает проточное сообщение с дожигателем 38. Дожигатель может быть расположен у ближнего конца системы 10 топливных элементов, соседнего с токосъемным узлом 35, и может быть расположен вокруг центрального опорного элемента 12 подобно токосъемному узлу 35. Соответственно, любое неизрасходованное топливо и выхлоп, выходящий с анода(ов), будут сначала канализироваться в восстановительную камеру, а затем в дожигатель.

[0049] Дожигатель 38 обычно представляет собой камеру, в которой любое неизрасходованное топливо может быть сожжено и израсходовано. С этой целью внутренняя поверхность дожигателя может быть по меньшей мере частично покрыта катализатором горения. В определенных вариантах реализации дожигатель может включать в себя первую секцию 42 катализатора горения возле его дальнего конца и вторую секцию 44 катализатора горения возле его ближнего конца. В дожигателе предусмотрены отверстия между первой секцией 42 катализатора горения и второй секцией 44 катализатора, которые приводят дожигатель в проточное сообщение с катодами одного или более топливных элементов 32 через один или более катодный(ых) выпускной(ых) проточный(ых) канал(ов) 40. Любой непрореагировавший окислитель и/или выхлоп окислителя направляется к и удерживается в области между первой секцией катализатора горения и второй секцией катализатора горения в дожигателе. Непрореагировавший окислитель смешивается с неизрасходованным топливом из анодного выхлопа над катализаторами горения, расположенными в данных двух секциях катализатора горения. Уплотнение, обеспеченное с помощью катализаторов в первой секции катализатора горения, помогает блокировать любое обратное течение непрореагировавшего окислителя в токосъемный узел и помогает поддерживать восстановительную среду в восстановительной камере. Катализаторы дожигателя также могут иметь допированную катализатором волокнистую оболочку (не показана). Эта волокнистая оболочка служит в качестве прокладки для предотвращения утечки окислителя в восстановительную камеру. Дополнительно, первый катализатор дожигателя также может не давать окислителю в дожигателе поступать в восстановительную камеру.

[0050] Дожигатель 38 также может включать в себя воспламенитель 45, например запальную свечу, для инициации реакции сгорания. Дополнительные функции и преимущества и восстановительной камеры, и дожигателя будут описаны более подробно ниже в связи с работой системы топливных элементов.

[0051] Регулирование температуры центрального опорного элемента может устранять «горячие точки», или области высокой температуры, вдоль длины центрального опорного элемента. Такое регулирование температуры может минимизировать преждевременный выход катализатора из строя, обеспечивать улучшенный и более эффективный риформинг топлива и минимизировать тепловой удар по центральному опорному элементу.

[0052] Теперь более подробно будет обсуждаться работа данного устройства на двух стадиях: запуск и нормальная работа.

[0053] Запуск. Во время запуска системы топливных элементов топливоэлементный блок, т.е. множество топливных элементов, находится при температуре примерно 30°С. При этой довольно холодной температуре холодное топливо проходит нериформированным через центральный опорный элемент к аноду топливных элементов. Так как в этот момент топливные элементы не достигли их рабочей температуры, никакой энергии не генерируется, и топливо будет проходить через систему топливных элементов неизрасходованным. Аналогичный, относительно холодный поток окислителя проходит через центральный опорный элемент к катодам топливных элементов без реагирования. Поток непрореагировавшего окислителя затем напрямую канализируется от катода(ов) через катодный(ые) выпускной(ые) проточный(ые) канал(ы) в дожигатель. Тем временем, нериформированное и непрореагировавшее топливо проходит через восстановительную камеру токосъемного узла и в дожигатель, где поток топлива и поток окислителя объединяются и воспламеняются горячим воспламенителем. Тепло, генерируемое с помощью воспламенения топлива, повышает температуру дожигателя до такой температуры, при которой катализаторы дожигателя начнут катализ. Таким образом, сжигается больше топлива и получается больше тепла. Большая часть этого тепла переносится к окислителеподающему элементу, который непосредственно соседствует с дожигателем, нагревая входящий окислитель. Происходит теплоперенос между окислителеподающим элементом и топливоподающим элементом, и после того, как топливо в канале топлива достигает температуры, составляющей примерно или превышающей 180°С, катализатор горения в третьей катализаторной секции может инициировать сгорание входящего топлива. Тепло, выделяемое реакцией сгорания, переносится к соседним катализаторным секциям (т.е. второй и четвертой катализаторным секциям), которые содержат катализаторы частичного окислительного риформинга, катализатор парового риформинга и, возможно, катализаторы горения. Катализаторы частичного окисления могут начинать риформировать топливо при примерно 800°С. После того, как температура превысит от примерно 500°С до примерно 700°С, катализатор парового риформинга будет также начинать риформировать топливо.

[0054] Нормальная работа. После того, как центральный опорный элемент достигнет его оптимальной рабочей температуры от около 800°С до 900°С, все четыре катализатора в четырехступенчатом катализаторе в центральном опорном элементе будут риформировать топливо. Во время нормальной работы первый катализатор (т.е. катализатор частичного окислительного риформинга) риформирует примерно 60% топлива. Любое нериформированное топливо затем проходит во вторую и третью катализаторные секции, где риформируются примерно 30% входящего топлива. Наконец, оставшиеся 10% входящего топлива главным образом риформируются катализатором в четвертой катализаторной секции. Следовательно, с использованием четырехступенчатого катализатора может риформироваться более высокий процент топлива и может быть снижено время запуска системы топливных элементов. Например, батареи топливных элементов предшествующего уровня техники могут требовать от одного до двух часов для запуска, тогда как система топливных элементов по настоящему изобретению может достигать 800°С за менее чем примерно 20-25 минут.

[0055] Дополнительно, так как большая часть топлива риформируется в центральном опорном элементе и затем расходуется в топливоэлементном блоке, очень мало топлива будет сжигаться в дожигателе. Следовательно, дополнительное тепло, переносимое от дожигателя к каналу окислителя, будет минимальным на этой стадии работы. Вместо этого, канал окислителя во время работы находится при примерно 600°С. Следовательно, окислитель, входящий через канал окислителя, реально помогает охлаждать дожигатель, как описано более подробно ниже.

[0056] Так как топливные элементы расположены концентрически вокруг центрального опорного элемента и находятся в проточном сообщении с центральным опорным элементом через коллектор, механизмы теплопереноса, обеспеченные центральным опорным элементом, могут помогать поддерживать топливные элементы при их надлежащих рабочих температурах. Как только топливо риформируется и температура топливных элементов увеличена до примерно 800°С, полученные на катоде(ах) ионы кислорода переносятся через электролитный материал, реагируя с водородом на аноде(ах), производя электричество.

[0057] Как описано выше, реакции частичного окислительного риформинга являются экзотермическими. Соответственно, тепло, производимое в топливном элементе с помощью реакций риформинга, может повреждать катализаторы и систему топливных элементов в целом, если остается неотрегулированным. Например, катализаторы могут начать плавиться, причем активные металлы в катализаторах спекаются при окружающих температурах примерно 900°С-1100°С и плавятся при температурах примерно 1100°С-1400°С.

[0058] Когда температура катализаторов и топливного элемента начинает увеличиваться, канал окислителя, который может подогревать топливный элемент во время запуска, может служить для регулирования и охлаждения температуры топливного элемента во время работы. Как и ранее, теплоперенос происходит между топливоподающим элементом и окислителеподающим элементом. Однако, так как температура окислителеподающего элемента во время нормальной работы реально ниже, чем температура топливоподающего элемента (который может иметь температуру 900°С или выше), тепло переносится от топливоподающего элемента к окислителеподающему элементу в противоположность его переносу от окислителеподающего элемента к топливоподающему элементу, как это происходит во время фазы запуска. Постоянный входящий поток окислителя над топливоподающим элементом помогает охлаждать топливоподающий элемент по всей его длине, предохраняя топливоподающий элемент и катализаторы в нем от перегрева.

[0059] Аналогично, так как поток неизрасходованного окислителя и катодный выхлоп, проходящие через канал окислителя, будут холоднее, чем поток неизрасходованного топлива и анодный выхлоп, проходящий через канал топлива, более холодные потоки окислителя, проходящие через окислителеподающий элемент и катодный элемент, также помогают охлаждать анодный канал и, в свою очередь, токосъемник. С помощью подобных механизмов теплопереноса входящий поток окислителя через окислителеподающий элемент еще более охлаждает токосъемный узел и дожигатель, оба из которых расположены непосредственно рядом с окислителеподающим элементом.

[0060] Останов: Во время останова (выключения) расход газов и электрическую нагрузку на систему топливных элементов систематически снижают. Систематическое снижение расхода газов и нагрузки на систему топливных элементов может медленно доводить температуру топливоэлементного блока до уровня ниже примерно 200°С. Как только температура блока упала ниже 200°С, газовые потоки можно выключить, и топливоэлементному блоку дают остыть до комнатной температуры.

[0061] Следовательно, двухканальная конструкция центрального опорного элемента делает возможной регулировку температуры и во время запуска данного устройства путем переноса тепла к топливоподающему элементу, и во время работы путем переноса тепла от топливоподающего элемента.

[0062] Соответственно, другой аспект настоящего изобретения относится к способу работы (эксплуатации) системы топливных элементов, например системы топливных элементов, имеющей один или более топливных элементов в проточном сообщении с центральным опорным элементом и в электрическом сообщении с токосъемником, как описано выше. Данный способ может включать в себя направление топлива через топливоподающий элемент (который является частью центрального опорного элемента) к аноду каждого из одного или более топливных элементов и окислителя через окислителеподающий элемент (который также является частью центрального опорного элемента) к катоду каждого из одного или более топливных элементов. Так как температуры топлива в топливоподающем элементе и окислителя в окислителеподающем элементе могут быть разными, может возникать перепад температур между топливоподающим элементом и окислителеподающим элементом. Этот перепад температур приводит к теплопереносу (например, путем теплопроводности) между данными двумя элементами и помогает поддерживать эти два элемента при одной и той же температуре и защищать токосъемник от избыточного тепла.

[0063] Данный способ также может включать в себя обеспечение токосъемника в восстановительной камере, причем восстановительная камера находится в проточном сообщении с дожигателем. Данный способ может включать в себя направление анодного выхлопа (который по существу свободен от кислорода) от анода через восстановительную камеру в дожигатель, где анодный выхлоп сжигают с выхлопом от катода (т.е. катодным выхлопом). Данный способ может дополнительно включать в себя обеспечение изолирующего материала между восстановительной камерой и дожигателем. Механизмы, предусмотренные в центральном опорном элементе для обеспечения возможности терморегулирования, могут помогать регулировать температуру токосъемника внутри восстановительной камеры, так как вся система топливных элементов находится в тепловом сообщении.

Другие варианты реализации

[0064] Настоящее описание может быть реализовано в других конкретных формах, не очерченных выше, без отклонения от его сути или существенных характеристик. Вышеприведенные варианты реализации следует поэтому рассматривать во всех отношениях скорее иллюстративными, чем ограничивающими настоящее изобретение, описанное здесь. Таким образом, объем настоящего изобретения определяется нижеприведенной формулой изобретения, а не вышеприведенным описанием, и все изменения, которые подпадают под смысл и диапазон эквивалентности формулы изобретения, подразумеваются охваченными в нем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПОМОГАТЕЛЬНАЯ СИЛОВАЯ УСТАНОВКА ДЛЯ САМОЛЕТА | 2010 |

|

RU2434790C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2319256C1 |

| ТЕПЛООБМЕННИК ДЛЯ СИСТЕМЫ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ РАБОТЫ СИСТЕМЫ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2782253C2 |

| БЛОК ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С НАПЕЧАТАННЫМИ НА 3D-ПРИНТЕРЕ КЕРАМИЧЕСКИМИ КАРКАСНЫМИ ПЛАСТИНАМИ И МОНОПОЛЯРНОЙ КОММУТАЦИЕЙ | 2021 |

|

RU2750394C1 |

| СИСТЕМА УТИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА И ИСПОЛЬЗУЮЩАЯ ЕЕ КОМПЛЕКСНАЯ СИСТЕМА ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2019 |

|

RU2775271C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| РЕГЕНЕРАТИВНЫЙ ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2067339C1 |

| СПИРТОВЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ ПРЯМОГО ДЕЙСТВИЯ, ИСПОЛЬЗУЮЩИЕ ТВЕРДЫЕ КИСЛОТНЫЕ ЭЛЕКТРОЛИТЫ | 2005 |

|

RU2379795C2 |

| СБОРКА КАТОД-ЭЛЕКТРОЛИТ-АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2303838C9 |

Изобретение относится к системам твердооксидных топливных элементов. Согласно изобретению система твердооксидных топливных элементов содержит один или более трубчатых топливных элементов с продольной осью, каждый из которых содержит анод, катод и электролит; и центральный опорный элемент в проточном сообщении с каждым из упомянутых одного или более трубчатых топливных элементов, причем этот центральный опорный элемент содержит внутренний продольный элемент, образующий внутренний продольный канал, и внешний продольный элемент, образующий внешний продольный канал, при этом внешний продольный элемент является концентрическим по отношению к внутреннему продольному элементу и расположен вокруг него, при этом внутренний продольный элемент приспособлен доставлять топливо к упомянутым одному или более анодам, а внешний продольный элемент приспособлен доставлять окислитель к упомянутым одному или более катодам, и при этом упомянутые один или более трубчатых топливных элементов расположены вокруг центрального опорного элемента; один или более анодных выпускных проточных каналов, находящихся в проточном сообщении с упомянутыми одним или более анодами и приспособленных направлять анодный выхлоп от упомянутых одного или более анодов; один или более катодных выпускных проточных каналов, находящихся в проточном сообщении с одним или более катодами и приспособленных направлять катодный выхлоп от упомянутых одного или более катодов; токосъемный узел, расположенный вокруг центрального опорного элемента и содержащий восстановительную камеру, находящуюся в проточном сообщении с упомянутыми одним или более анодными выпускными проточными каналами, но не с упомянутыми одним или более катодными выпускными проточными каналами; токосъемник, расположенный внутри восстановительной камеры и в электрическом сообщении с каждым из упомянутых одного или более трубчатых топливных элементов; и дожигатель, находящий в проточном сообщении с восстановительной камерой и с упомянутыми одним или более катодными выпускными проточными каналами, причем дожигатель приспособлен обеспечивать объединение анодного выхлопа от упомянутых одного или более анодов и катодного выхлопа от упомянутых одного или более катодов. Техническим результатом является увеличенная эффективность работы посредством улучшенной регулировки температуры и токосъема. 2 н. и 22 з.п. ф-лы, 4 ил.

1. Система топливных элементов, содержащая:

один или более трубчатых топливных элементов с продольной осью, каждый из которых содержит анод, катод и электролит;

центральный опорный элемент в проточном сообщении с каждым из упомянутых одного или более трубчатых топливных элементов, причем этот центральный опорный элемент содержит внутренний продольный элемент, образующий внутренний продольный канал, и внешний продольный элемент, образующий внешний продольный канал, при этом внешний продольный элемент является концентрическим по отношению к внутреннему продольному элементу и расположен вокруг него, при этом внутренний продольный элемент приспособлен доставлять топливо к упомянутым одному или более анодам, а внешний продольный элемент приспособлен доставлять окислитель к упомянутым одному или более катодам, и при этом упомянутые один или более трубчатых топливных элементов расположены вокруг центрального опорного элемента;

один или более анодных выпускных проточных каналов, находящихся в проточном сообщении с упомянутыми одним или более анодами и приспособленных направлять анодный выхлоп от упомянутых одного или более анодов;

один или более катодных выпускных проточных каналов, находящихся в проточном сообщении с упомянутыми одним или более катодами и приспособленных направлять катодный выхлоп от упомянутых одного или более катодов;

токосъемный узел, расположенный вокруг центрального опорного элемента и содержащий восстановительную камеру, находящуюся в проточном сообщении с упомянутыми одним или более анодными выпускными проточными каналами, но не с упомянутыми одним или более катодными выпускными проточными каналами;

токосъемник, расположенный внутри восстановительной камеры и в электрическом сообщении с каждым из упомянутых одного или более трубчатых топливных элементов; и

дожигатель, находящий в проточном сообщении с восстановительной камерой и с упомянутыми одним или более катодными выпускными проточными каналами, причем дожигатель приспособлен обеспечивать объединение анодного выхлопа от упомянутых одного или более анодов и катодного выхлопа от упомянутых одного или более катодов.

2. Система топливных элементов по п.1, при этом центральный опорный элемент содержит один или более катализаторов, выбранных из катализатора риформинга, катализатора горения и их комбинаций.

3. Система топливных элементов по п.2, при этом центральный опорный элемент содержит катализатор частичного окислительного риформинга.

4. Система топливных элементов по п.2, при этом центральный опорный элемент содержит катализатор парового риформинга.

5. Система топливных элементов по п.2, при этом упомянутые один или более катализаторов связаны с по меньшей мере частью внутренней поверхности внутреннего продольного элемента.

6. Система топливных элементов по п.1, при этом центральный опорный элемент содержит четырехступенчатый катализатор.

7. Система топливных элементов по п.6, при этом четырехступенчатый катализатор содержит катализатор частичного окисления, комбинированный катализатор частичного окисления и горения, катализатор горения и катализатор парового риформинга.

8. Система топливных элементов по п.1, при этом токосъемный узел находится в тепловом сообщении с изолирующим материалом.

9. Система топливных элементов по п.1, при этом дожигатель содержит внутреннюю поверхность, по меньшей мере частично покрытую катализатором горения.

10. Система топливных элементов по п.1, при этом дожигатель расположен вокруг центрального опорного элемента.

11. Система топливных элементов по п.1, при этом между токосъемным узлом и дожигателем присутствует изолирующий материал.

12. Система топливных элементов по п.1, при этом дожигатель содержит воспламенитель.

13. Система топливных элементов по любому из пп.1-12, содержащая пластину топливных элементов, причем эта пластина топливных элементов содержит один или более инжекторных пальцев, и при этом дальний конец упомянутых одного или более трубчатых топливных элементов установлен на упомянутых одном или более инжекторных пальцах без уплотнения.

14. Система топливных элементов по п.13, при этом дальний конец центрального опорного элемента прикреплен к пластине топливных элементов.

15. Система топливных элементов по п.13, при этом токосъемный узел скользяще посажен на центральный опорный элемент.

16. Система топливных элементов по п.15, при этом дожигатель находится близко к токосъемному узлу.

17. Система топливных элементов по п.13, при этом ближний конец упомянутых одного или более трубчатых топливных элементов прикреплен к токосъемному узлу, и при этом комбинация токосъемного узла и упомянутых одного или более трубчатых топливных элементов является продольно передвигаемой во время работы системы топливных элементов.

18. Способ работы системы топливных элементов, содержащий:

обеспечение системы топливных элементов, содержащей один или более трубчатых топливных элементов, центральный опорный элемент в проточном сообщении с упомянутыми одним или более топливными элементами, токосъемный узел, расположенный вокруг центрального опорного элемента, и дожигатель, расположенный вокруг центрального опорного элемента и близко к токосъемному узлу, причем токосъемный узел содержит восстановительную камеру и токосъемник, расположенный внутри восстановительной камеры, и при этом центральный опорный элемент содержит внутренний продольный элемент, образующий внутренний продольный канал, и внешний продольный элемент, образующий внешний продольный канал, причем внешний продольный элемент является концентрическим по отношению к внутреннему продольному элементу и расположен вокруг него;

направление топлива через внутренний продольный элемент к аноду упомянутых одного или более топливных элементов;

направление окислителя через внешний продольный элемент к катоду упомянутых одного или более топливных элементов;

направление анодного выхлопа от анода упомянутых одного или более топливных элементов в восстановительную камеру;

направление катодного выхлопа от катода упомянутых одного или более топливных элементов и дожигатель;

направление анодного выхлопа из восстановительной камеры в дожигатель;

объединение анодного выхлопа и катодного выхлопа в дожигателе; и сжигание анодного выхлопа и катодного выхлопа в дожигателе.

19. Способ по п.18, при этом центральный опорный элемент содержит первую катализаторную секцию, содержащую катализатор частичного окисления, вторую катализаторную секцию, содержащую катализатор частичного окисления с более высокой площадью поверхности, чем у катализатора частичного окисления в первой катализаторной секции, третью катализаторную секцию, содержащую катализатор горения, и четвертую катализаторную секцию, содержащую катализатор парового риформинга.

20. Способ по п.19, при этом во время запуска системы топливных элементов непрореагировавшее топливо и непрореагировавший окислитель направляют в дожигатель и сжигают в нем для генерирования тепла, причем такое тепло переносится к внешнему продольному элементу и внутреннему продольному элементу.

21. Способ по п.20, содержащий сгорание непрореагировавшего топлива и непрореагировавшего окислителя в дожигателе для повышения температуры входящего топлива во внутреннем продольном элементе до примерно или свыше 180°С.

22. Способ по п.21, при этом при достижении температуры, составляющей примерно или превышающей 180°С, входящее топливо сжигают по реакции, катализируемой катализатором горения в третьей катализаторной секции центрального опорного элемента.

23. Способ по п.22, содержащий риформинг входящего топлива по реакции риформинга, катализируемой по меньшей мере одним из катализаторов частичного окисления в первой катализаторной секции и второй катализаторной секции, при достижении температуры примерно 800°С.

24. Способ по п.22 или 23, содержащий риформинг входящего топлива по реакции риформинга, катализируемой катализатором парового риформинга в четвертой катализаторной секции, при достижении температуры примерно 500°С.

| US 20030054215 A1, 20.03.2003 | |||

| Формирователь импульсов | 1973 |

|

SU450336A1 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА С ТОПЛИВНЫМИ ЭЛЕМЕНТАМИ (ВАРИАНТЫ) И СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ДАННОЙ СИСТЕМОЙ (ВАРИАНТЫ) | 1999 |

|

RU2227348C2 |

| US 2005031923 A1, 10.02.2005. | |||

Авторы

Даты

2012-04-10—Публикация

2007-08-03—Подача