Область изобретения

Изобретение относится к твердооксидным топливным элементам (ТОТЭ), содержащим металлическую подложку.

Уровень техники

В заявке на патент США 2002/0048699 описывается твердооксидный топливный элемент, содержащий подложку из ферритной нержавеющей стали с пористым участком и граничащим с ним непористым участком. Биполярная пластина из ферритной нержавеющей стали расположена под одной поверхностью пористого участка и спаяна с непористым участком подложки над пористым участком. Первый электродный слой расположен над другой поверхностью пористого участка подложки. Слой электролита расположен над первым электродным слоем. Второй электродный слой расположен над слоем электролита. Такой топливный элемент относительно дешев, однако недостаточно прочен.

Краткое описание изобретения

Задачей настоящего изобретения является создание такого твердооксидного топливного элемента, который был бы относительно дешев и в то же время более прочен, чем существующие на данный момент элементы.

Твердооксидный топливный элемент, ТОТЭ в соответствии с изобретением содержит:

металлическую подложку,

активный анодный слой, содержащий катализатор крекинга углеводородов,

слой электролита,

активный катодный слой,

переходный слой на катодный токосъемник, и

средства предотвращения диффузии между металлической подложкой и активным анодным слоем.

Применение металлической подложки вместо анодной подложки на основе Ni-YSZ (YSZ: оксид циркония, стабилизированный оксидом иттрия) повышает ее механическую прочность и обеспечивает стабильность к окислительно-восстановительным реакциям.

В случае применения металлической подложки проблема заключается в том, что во время спекания (которое проводят при относительно высоких температурах) электродный материал из слоя активного анода взаимно диффундирует с металлической подложкой, что вызывает, например, нежелательный фазовый переход подложки из ферритной фазы в аустенитную.

В соответствии с изобретением этого можно избежать двумя путями:

посредством изготовления металлической подложки в виде градиентной слоистой структуры из металлокерамики, которая заканчивается по существу чистым оксидом, обладающим электронной проводимостью;

посредством изготовления активного анода в виде пористого слоя, который после спекания подвергают пропитке активным анодным материалом.

В конкретном варианте осуществления изобретения элемент содержит:

подложку из ферритного материала (подложка имеет градиентную слоистую структуру из металлокерамики, которая заканчивается по существу чистым оксидом, обладающим электронной проводимостью);

активный анодный слой, состоящий из надежного катализатора крекинга углеводородов, такого как смесь легированного оксида церия и сплава Ni-Fe;

слой электролита;

активный катодный слой;

переходный слой, предпочтительно состоящий из смеси LSM (LaxSr1-xMnO3) и феррита и заканчивающийся катодным токосъемником, предпочтительно состоящим из одиночной фазы LSM.

Пористая подложка из FeCr на всех внутренних и наружных поверхностях имеет оксидный слой, который может быть получен или путем окисления самого сплава Fe-Cr в соответствующей атмосфере, или путем нанесения на сплав покрытия. Назначением указанного покрытия является подавление процесса осаждения углерода и смол. В основе состава покрытия могут быть такие соединения, как Cr2O3, CeO2, LaCrO3, SrTiO3. В любом случае, базовый оксид должен быть легирован надлежащим образом.

ТОТЭ в соответствии с настоящим изобретением может быть выполнен с обеспечением барьерного слоя, препятствующего протеканию реакций. Этот слой может быть выполнен из легированного оксида церия и расположен между слоем электролита и активным катодом. Указанный слой имеет толщину 0.1-1 мкм. Барьерный слой предотвращает диффузию катионов из катода в электролит. В результате срок службы элемента может быть увеличен.

В соответствии с изобретением активный катод может состоять из композита, в котором:

один из материалов выбран из группы, включающей оксид циркония, стабилизированный оксидом скандия и оксидом иттрия (ScYSZ), и легированный оксид церия;

а другой материал выбран из группы, включающей LSM, манганит лантана-стронция (LnSrMn), или оксид лантана-стронция-железа-кобальта, (LnSrFeCo), (Y1-xCax)Fe1-yCoyO3, (Gd1-xSrx)sFe1-yCoyO3 или (Gd1-xCax)sFe1-yCoyO3. Такой материал катода обладает улучшенными рабочими характеристиками по сравнению с другими материалами.

В соответствии с изобретением слой электролита может состоять из кислород-ионного проводника на основе колегированного оксида циркония. Такой электролит имеет более высокую удельную кислород-ионную проводимость, чем YSZ, и дольше сохраняет стабильность, чем ScSZ. В качестве альтернативы можно применять легированный оксид церия.

В соответствии с изобретением ТОТЭ может содержать:

подложку из ферритной нержавеющей стали,

активный композитный анодный слой, состоящий из надежного катализатора крекинга углеводородов, такого как сплавы никеля,

соответствующий ионный проводник, такой как легированный оксид церия или ScYSZ,

слой электролита,

активный катодный слой,

переходный слой на катодный токосъемник (переходный слой состоит предпочтительно из смеси LSM и феррита, а катодный токосъемник предпочтительно состоит из одиночной фазы LSM).

В конкретном варианте осуществления изобретения металлическая подложка может состоять из сплава FeCrMx. Mx представляет собой легирующий элемент, такой как Ni, Ti, Се, Mn, Mo, W, Со, La, Y, Al. Концентрации, когда это необходимо, поддерживаются ниже уровня формирования фазы аустенита.

В другом конкретном варианте осуществления изобретения активный анод может состоять из пористого слоя 8YSZ, колегированного оксида циркония или колегированного оксида церия. Может быть добавлено 0-50% сплава металлов.

Краткое описание чертежей

Изобретение далее поясняется с помощью следующего подробного описания со ссылками на чертежи:

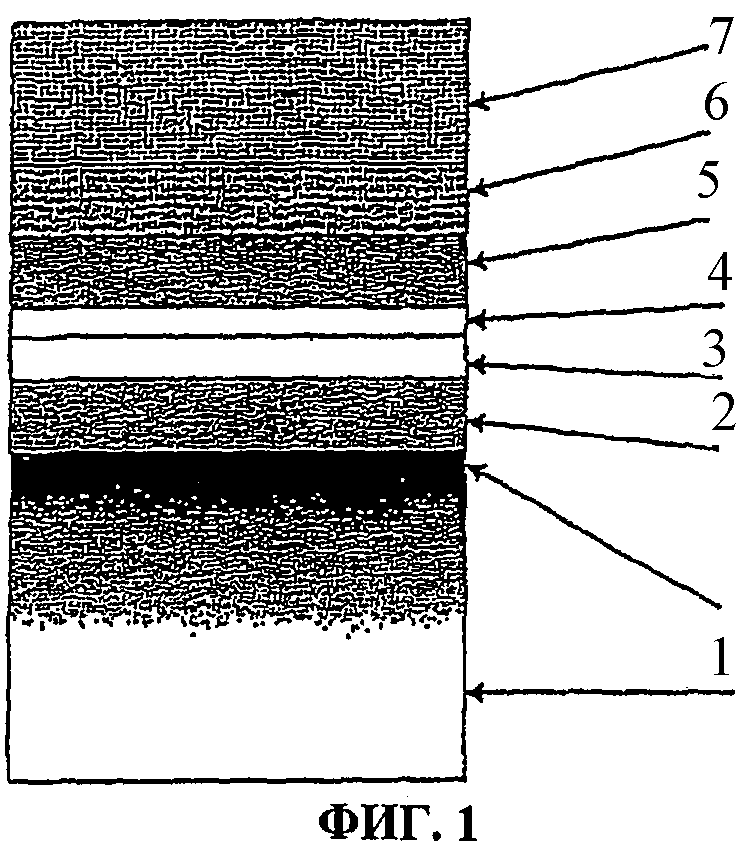

На Фиг.1 представлен прочный среднетемпературный ТОТЭ в соответствии с изобретением;

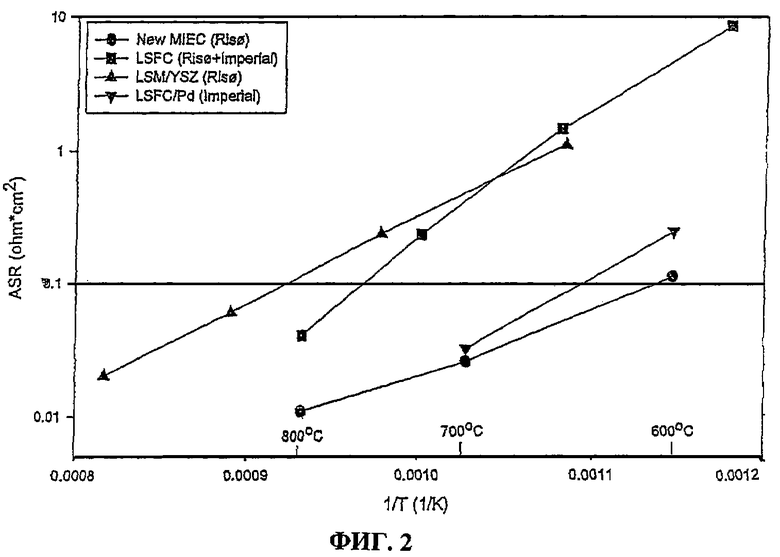

На Фиг.2 представлен график, показывающий удельное сопротивление различных материалов катода, включая материал катода, применяемый в ТОТЭ в соответствии с изобретением;

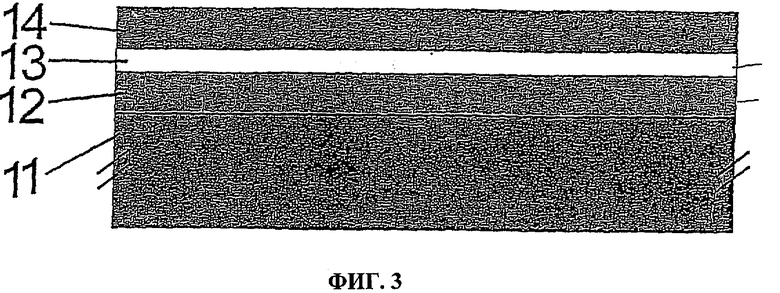

На Фиг.3 представлен ТОТЭ с импрегнированным анодным слоем;

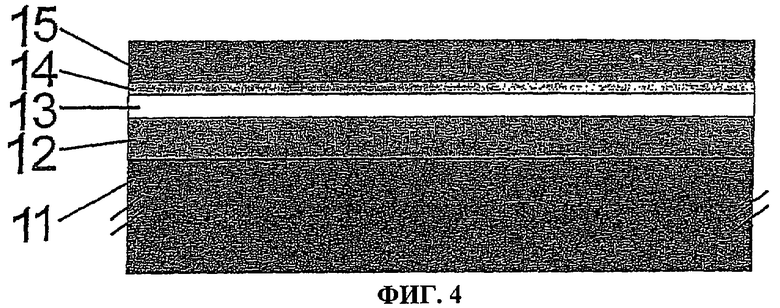

На Фиг.4 представлен ТОТЭ с импрегнированным анодным слоем и барьерным слоем;

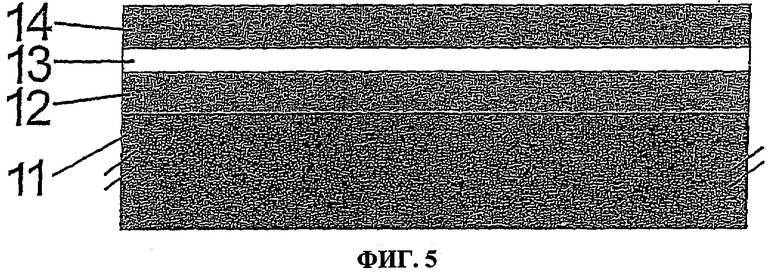

На Фиг.5 представлен ТОТЭ с двойным импрегнированным электродным слоем.

Наилучшие варианты осуществления изобретения

Твердооксидный топливный элемент (ТОТЭ) в соответствии с изобретением представлен на Фиг.1. Элемент содержит:

металлическую подложку (1), которая заканчивается по существу чистым оксидом, обладающим электронной проводимостью,

активный анодный слой (2), состоящий из легированного оксида церия или ScYSZ, железо-никелевого сплава,

слой (3) электролита, состоящий из кислород-ионного проводника на основе колегированного оксида циркония или колегированного оксида церия,

активный катодный слой (5),

слой, состоящий из смеси LSM и ферритного слоя, который играет роль переходного слоя (6) на катодный токосъемник (7) (токосъемник 7 предпочтительно выполнен из однофазного LSM или LnSrMnCo) или на токосъемник из пористого металла.

Основой готового твердооксидного топливного элемента, состоящего из семи функциональных слоев, является функциональная градиентная пористая металлокерамическая структура 1. Структура 1 состоит из пористой ферритной нержавеющей стали и оксида, обладающего электронной проводимостью, например (Sr1-xLax)sTi1-yNbyO3 (LSTN), где 0≤x≤0.4, 0.5≤s<1 и 0≤y≤1. Другими примерами подобного оксида являются соединения (La1-xSrx)CrO3 (LSC) и (Sr(La)Ti(Nb)O3 (LSTN) (например, Fe22Cr). В общем случае, согласно изобретению можно применять любой оксид, обладающий электронной проводимостью (проводник n- или p-типа), с коэффициентом теплового расширения, приблизительно равным коэффициенту теплового расширения металла. Поверхность сплава (внутренняя и наружная) покрыта слоем оксида, обладающего электронной проводимостью. Это сделано для предотвращения крекинга углеводородов в пористой анодной подложке (1). Крекинг углеводородов должен осуществляться только на активном аноде, так как в пористой подложке он может стать причиной выделения углерода, что приведет к закрытию пор.

Применение металлической подложки (1) вместо анодной (выполненной из Ni-YSZ) повышает механическую прочность подложки и гарантирует ее стабильность к окислительно-восстановительным реакциям. Пористая ферритная нержавеющая сталь (1) заканчивается чистым оксидом, обладающим электронной проводимостью, например LSC или LSTN (Sr(La)Ti(Nb)O3), с тем чтобы предотвратить взаимодействие между металлами в составе активного анода (2), особенно Ni или NiO, которые имеют тенденцию к растворению в ферритной нержавеющей стали, вызывая нежелательный фазовый переход из ферритной структуры в аустенитную. Также может происходить и диффузия в обратном направлении, при которой металлическая подложка будет диффундировать в анод.

Активный анодный слой (2) представляет собой градиентную структуру из легированной двуокиси церия + ScYSZ + сплав Ni-Fe. Указанная структура содержит небольшой процент наночастиц металлического катализатора. Катализатор представляет собой надежный катализатор крекинга углеводородов. Толщина этого слоя составляет 1-50 мкм.

Активный анод (2) изготовлен из твердых растворов NiO и FeOx или их смесей в ScYSZ и LSTN. Такой изготовление гарантирует, что после восстановления в действующем топливном элементе останется небольшое количество наночастиц катализатора Ni-Fe. Это позволяет обеспечить большую площадь поверхности катализатора. Агрегации частиц катализатора не происходит, так как они удерживаются на расстоянии друг от друга. Небольшие количества никеля и железа с большой площадью поверхности позволяют достичь хорошей кинетики крекинга и конверсии углеводородов, а также эффективной электрохимической конверсии водорода. В случае применения углеводородов в качестве топлива образование углеродных нанотрубок можно предотвратить только при условии поддержания катализатора в мелкодисперсном состоянии. Мелкодиспергированный катализатор образуется при восстановлении активного анода. Поскольку анод содержит лишь небольшой процент катализатора, он устойчив к окислительно-восстановительным реакциям (так как только небольшая часть анода будет проявлять окислительно-восстановительную активность). В конечном счете, наноструктура железо-никелевого катализатора может восстанавливаться в ходе окислительно-восстановительного цикла. Анод (2) состоит из значительного количества оксида церия, способного катализировать электрохимическое окисление углерода, образующегося в процессе крекинга.

Слой (3) электролита состоит из кислород-ионного проводника (Y, Sc) SZ (оксида циркония, стабилизированного оксидом иттрия и оксидом скандия) на основе колегированного оксида циркония. Этот тип электролита имеет более высокую, чем YSZ, кислород-ионную проводимость, а также более долговременную стабильность, чем ScSZ. В качестве альтернативы может быть применен оксид церия.

Активный катод 5 элемента с рабочей температурой 550°C может быть выполнен из композита, в котором

один из материалов выбран из ScYSZ, возможно, легированного церием, или легированного оксида церия (например, оксида церия, легированного оксидом гадолиния, CGO),

а другой материал выбран из (Y1-xCax)Fe1-yCoyO3, (Gd1-xSrx)sFe1-yCoyO3, (Gd1-xCax)Fe1-yCoyO3 или (Gd1-xCax)sFe1-yCoyO3.

Другим примером служит градиентный состав из (Y, Ca) FeCoO3 и легированного оксида циркония или легированного оксида церия. Такой катод (5) проявляет лучшие рабочие характеристики, чем LSM и другие материалы катодов (см. Фиг.2). Замещение в узле A кристаллической решетки La и Sr (которые обычно применяют) на Y и Ca обеспечивает улучшенные рабочие характеристики и стабильность катода. Стабильность повышается благодаря тому, что при замещении La и Sr на Y и Са удается избежать образования непроводящих цирконатов (La2Zr2O7 и SrZrO3). Для того чтобы обеспечить достаточно продолжительный срок службы, может понадобиться барьерный слой 4 из легированного оксида церия (этот слой предотвращает диффузию катионов с катода в электролит ScYSZ). В топливных элементах, работающих в диапазоне температур выше 700°C, может быть применен многослойный катод, состоящий из LSM-YSZ или (Y, Sc)SZ. В этом случае отсутствует необходимость введения барьерноего слоя (4).

Поверх активного катодного слоя (5) расположен градиентный слой (6), который состоит из смеси LSM и феррита, или LSM+(Y,Ca)FeCoO3. Слой (6) выполняет функцию переходного участка на катодный токосъемник (7) (токосъемник (7) содержит одну фазу: LSM (La(Sr)MnO3 или LSFCo (La1-xSrxFe1-yCoyO3-δ)), так как слой (6) имеет самую высокую электронную проводимость. Функцией переходного слоя (6) является предотвращение возникновения высоких локальных термических напряжений за счет незначительной разницы коэффициентов теплового расширения LSM и феррита. Этот слой можно не применять в том случае, когда в качестве катода применяют LSM/YSZ.

На Фиг.2 приведен график Аррениуса для различных рабочих характеристик катодов (ASR). Рабочие характеристики заданы как удельное сопротивление площади поперечного сечения (УСППС). Исследования показывают, что GSFCo-феррит проявляет такие же свойства, как катод, содержащий катализатор из благородного металла.

В качестве альтернативного варианта, ТОТЭ может быть изготовлен с пористым слоем(ями) электродной пропитки, чтобы исключить диффузию между металлической подложкой и активным анодом (Фиг.3, слои 11-13).

Слой (11): металлическая подложка (200-2000 мкм), сплавы FeCrMx с содержанием оксида 0-50% (по объему) (например, легированного оксида циркония, легированного оксида церия или других оксидов, таких как Al2O3, TiO2, MgO, CaO, Cr2O3 или их сочетаний; однако эти примеры оксидов не являются ограничивающими). Добавление оксидов имеет несколько назначений: 1) усиливает химическую связь между анодным слоем и металлической подложкой; 2) регулирует коэффициент теплового расширения; 3) регулирует спекаемость и рост частиц.

Слой (12): пористый слой для анодной пропитки (20-100 мкм), оксид циркония/Sm-Gd-Y, легированный Sc-Y-Ga-Ce, оксид церия, легированный любым лантаноидом, или CaO с добавлением или без добавления металлического сплава (FeCrMx). В случае наличия металлической подложки слой будет обладать кислород-ионной проводимостью (легированный оксид циркония/оксид церия) и электронной проводимостью (металл). При добавлении легированного оксида церия слой также будет обладать электрокаталитическим эффектом. Изготовление анода заканчивается операцией пропитки электрокаталитическим компонентом после спекания (Ni с легированным оксидом церия (или любым другим электрокатализатором) или без него).

Слой (13): стандартный электролит (~10 мкм), материалы, обладающие ионной проводимостью, подобные материалам слоя 12, или электролит на основе LaGaO3.

Слой (14): готовый элемент; существует два разных варианта, которые приведены ниже на Фиг.3 и 5.

Фиг.3 - обычное напыление катода или изготовление методом трафаретной печати.

Фиг.5 - пропитка второго пористого слоя (14) катодом.

Пропитка обеспечивает следующие преимущества:

1. Простота - не требуется барьерного слоя между анодом и металлической подложкой.

2. Дешевизна процесса изготовления - требуется только спекание в случае слоя с двойной пропиткой.

3. Спекание проходит без присутствия Ni, а следовательно, при спекании не происходит укрупнения частиц.

4. Пропитка дает возможность получить электроды с большой площадью поверхности.

5. Химическое взаимодействие между материалом электрода и другими материалами элемента предотвращается/сокращается, так как рабочая температура элемента ниже, чем температура спекания.

Композитная структура слоя пропитки гарантирует надежное механическое соединение между электролитом и металлической подложкой, а также хорошую проводимость через поверхности раздела.

Ниже приведены примеры.

Пример 1

Первый этап представляет собой пленочное литье пасты, в состав которой входит Fe-22%Cr ферритная нержавеющая сталь. Толщина литья составляет 1 мкм.

Второй этап представляет собой пленочное литье состава, состоящего из пасты с содержанием 80% по массе (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 и 20% по массе Fe-22%Cr. Толщина слоя в верхней части Fe-Cr нержавеющей стали составляет 5-50 мкм.

Третий этап представляет собой напыление слоя (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 толщиной 5-50 мкм.

Четвертый этап представляет собой напыление суспензии активного анода толщиной 10 мкм. Суспензия состоит из Y0.04Sc0.16Zr0.8O2 (50% по массе) и Sr0.84Ni0.05Fe0.1TiO3 (50% по массе).

Пятый этап представляет собой напыление электролита, имеющего состав Y0.04Sc0.16Zr0.8O2. Толщина напыления составляет 5 мкм.

Шестой этап представляет собой спекание полученных полуэлементов при температуре 1300°C в восстановительной газовой среде, имеющей состав: 9% H2+91% Ar.

Седьмой этап представляет собой напыление барьерного слоя, состоящего из Ce0.9Gd0.1O1.95.Напыление осуществляют после спекания при температуре 700°C. Толщина напыляемого слоя составляет 0.2 мкм.

Восьмой этап представляет собой нанесение покрытия на указанный сплав Fe-Cr.

Девятый этап представляет собой напыление катода, состоящего из (Gd0.6Sr0.4)0.99Co0.2Fe0.8O3 (50% по массе) и Y0.04Sc0.16Zr0.8O2 (50% по массе). Толщина напыляемого слоя составляет 20 мкм.

Десятый этап представляет собой напыление состава, состоящего из 50% (по массе) (La0.85Sr0.15)0.95MnO3 и 50% (по массе) (Gd0.8Sr0.4)0.99Co0.2Fe0.8O3. Толщина напыляемого слоя составляет 20 мкм.

Одиннадцатый этап представляет собой изготовление токосъемника методом трафаретной печати. Токосъемник имеет состав (La0.85Sr0.15)0.95MnO3. Толщина токосъемника составляет 50 мкм.

Катод и катодный токосъемник подвергают спеканию in-situ.

В результате получают твердооксидный топливный элемент, который обладает прочностью и гибкостью, как углеводороды, так и водород могут быть преобразованы на аноде. Топливный элемент преобразует углеводороды посредством крекинга, после которого следует электрохимическое окисление продуктов крекинга. В качестве окислителя может быть использован воздух или чистый кислород.

Пример 2

Первый этап представляет собой пленочное литье пасты, в состав которой входит Fe-22%Cr ферритная нержавеющая сталь. Толщина литья составляет 1 мкм.

Второй этап представляет собой пленочное литье состава, состоящего из пасты с содержанием 80% по массе (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 и 20% по массе Fe-22%Cr. Толщина слоя в верхней части Fe-Cr нержавеющей стали составляет 5-50 мкм.

Третий этап представляет собой напыление слоя (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 толщиной 5-30 мкм.

Четвертый этап представляет собой напыление суспензии активного анода толщиной 10 мкм. Суспензия состоит из Y0.04Sc0.16Zr0.8O2 (50% по массе) и Sr0.84Ni0.05Fe0.1TiO3 (50% по массе).

Пятый этап представляет собой напыление электролита, имеющего состав Y0.04Sc0.16Zr0.8O2-δ. Толщина напыления составляет 5 мкм.

Шестой этап представляет собой спекание полученных полуэлементов при температуре 1300°C в восстановительной газовой среде, имеющей состав: 9% H2+91% Ar.

Седьмой этап представляет собой напыление барьерного слоя, состоящего из Ce0.9Gd0.1O1.95. Напыление осуществляется после спекания при температуре 700°C. Толщина напыляемого слоя составляет 0.2 мкм.

Восьмой этап представляет собой нанесение покрытия на указанный сплав Fe-Cr.

Девятый этап представляет собой напыление катода, состоящего из (Gd0.6Sr0.4)0.99Co0.2Fe0.8O3-δ (50% по массе) и CGO10 (50% по массе). Толщина напыляемого слоя составляет 20 мкм.

Десятый этап представляет собой напыление состава, состоящего из 50% (по массе) (La0.85Sr0.15)0.95MnO3 и 50% (по массе) (Gd0.8Sr0.4)0.99Co0.2Fe0.8O3. Толщина напыляемого слоя составляет 1-30 мкм.

Одиннадцатый этап представляет собой изготовление токосъемника методом трафаретной печати. Токосъемник имеет состав: (La0.85Sr0.15)0.95MnO3. Толщина токосъемника составляет 50 мкм. Катод далее подвергают спеканию in-situ.

В результате получают твердооксидный топливный элемент. Элемент обладает прочностью и гибкостью, как углеводороды, так и водород могут быть преобразованы на аноде. Топливный элемент преобразует углеводороды посредством крекинга, после которого следует электрохимическое окисление продуктов крекинга. В качестве окислителя может быть использован воздух или чистый кислород.

Пример 3

Первый этап представляет собой пленочное литье пасты, в состав которой входит Fe-22%Cr ферритная нержавеющая сталь. Толщина литья составляет 1 мкм.

Второй этап представляет собой пленочное литье состава, состоящего из пасты с содержанием 80% по массе (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 и 20% по массе Fe-22%Cr. Толщина слоя в верхней части Fe-Cr нержавеющей стали составляет 5-50 мкм.

Третий этап представляет собой напыление слоя (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 толщиной 5-30 мкм.

Четвертый этап представляет собой напыление суспензии активного анода толщиной 10 мкм. Суспензия состоит из Y0.04Sc0.16Zr0.8O2-δ (50% по массе) и Sr0.84Nb0.05Fe0.1TiO3 (50% по массе).

Пятый этап представляет собой напыление электролита, имеющего состав Y0.04Sc0.16Zr0.8O2-δ. Толщина напыления составляет 5 мкм.

Шестой этап представляет собой напыление барьерного слоя, состоящего из Ce0.9Gd0.1O1.95. Толщина напыления составляет 0.5 мкм.

Седьмой этап представляет собой спекание полученных полуэлементов при температуре 1350°C в восстановительной газовой среде, имеющей состав: 9% H2 + 91% Ar.

Восьмой этап представляет собой нанесение покрытия на указанный сплав Fe-Cr.

Девятый этап представляет собой напыление катода, состоящего из (Gd0.6Ca0.4)0.99Co0.2Fe0.8O3 (50% по массе) и CGO10 (50% по массе). Толщина напыляемого слоя составляет 20 мкм.

Десятый этап представляет собой напыление состава, состоящего из 50% (по массе) (La0.85Sr0.15)0.95MnO3 и 50% (по массе) (Gd0.6Ca0.4)0.99Co0.2Fe0.8O3. Толщина напыляемого слоя составляет 20 мкм.

Одиннадцатый этап представляет собой изготовление токосъемника методом трафаретной печати. Токосъемник имеет состав (La0.85Sr0.15)0.95MnO3. Толщина токосъемника составляет 50 мкм. Катод далее подвергают спеканию in-situ.

В результате получают твердооксидный топливный элемент. Элемент обладает прочностью и гибкостью, как углеводороды, так и водород могут быть преобразованы на аноде. Топливный элемент преобразует углеводороды посредством крекинга, после которого следует электрохимическое окисление продуктов крекинга. В качестве окислителя может быть использован воздух или чистый кислород.

Пример 4

Первый этап представляет собой пленочное литье пасты, в состав которой входит Fe-22%Cr ферритная нержавеющая сталь. Толщина литья составляет 1 мкм.

Второй этап преставляет собой пленочное литье состава, состоящего из пасты с содержанием 80% по массе (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 и 20% по массе Fe-22%Cr. Толщина слоя в верхней части Fe-Cr нержавеющей стали составляет 5-50 мкм.

Третий этап представляет собой напыление слоя (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 толщиной 1-30 мкм.

Четвертый этап представляет собой напыление суспензии активного анода толщиной 10 мкм. Суспензия состоит из Y0.04Sc0.16Zr0.8O2-δ (50% по массе) и Sr0.84Nb0.05Fe0.1TiO3 (50% по массе).

Пятый этап представляет собой напыление электролита, имеющего состав Y0.04Sc0.16Zr0.8O2-δ. Толщина напыления составляет 5 мкм.

Шестой этап представляет собой спекание полученных полуэлементов при температуре 1350°C в восстановительной газовой среде, имеющей состав: 9% H2+91% Ar.

Седьмой этап представляет собой напыление катода, состоящего из LSM (50% по массе) и Y0.04Sc0.16Zr0.8O2-δ (50% по массе). Толщина напыления составляет 20 мкм.

Восьмой этап представляет собой изготовление токосъемника методом трафаретной печати. Токосъемник имеет состав (La0.85Sr0.15)0.95MnO3. Толщина токосъемника составляет 50 мкм. Катод будет подвергнут спеканию in-situ.

В результате получают твердооксидный топливный элемент. Элемент обладает прочностью и гибкостью, как углеводороды, так и водород могут быть преобразованы на аноде. Топливный элемент преобразует углеводороды посредством крекинга, после которого следует электрохимическое окисление продуктов крекинга. В качестве окислителя может быть использован воздух или чистый кислород.

Пример 5

Первый этап представляет собой пленочное литье пасты, в состав которой входит Fe-22%Cr ферритная нержавеющая сталь. Толщина пленки составляет 1 мкм.

Второй этап представляет собой пленочное литье композита, состоящего из пасты с содержанием 80% по массе (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 и 20% по массе Fe-22%Cr. Толщина слоя в верхней части Fe-Cr нержавеющей стали составляет 5-50 мкм.

Третий этап представляет собой напыление слоя (Sr0.8La0.2)0.95Ti0.9Nb0.1O3 толщиной 1-30 мкм.

Четвертый этап представляет собой напыление суспензии активного анода толщиной 10 мкм. Суспензия состоит из Y0.04Sc0.16Zr0.8O2-δ (50% по массе) и Sr0.84Nb0.05Fe0.1TiO3 (50% по массе).

Пятый этап представляет собой напыление электролита, имеющего состав Y0.04Sc0.16Zr0.8O2-δ. Толщина напыления составляет 5 мкм.

Шестой этап представляет собой спекание полученных полуэлементов при температуре 1350°C в восстановительной газовой среде, имеющей состав: 9% Н2 + 91% Ar.

Седьмой этап представляет собой напыление катода, состоящего из LSM (50% по массе) и Y0.04Sc0.16Zr0.8O2-δ (50% по массе). Толщина напыления составляет 20 мкм.

Восьмой этап представляет собой изготовление токосъемника методом трафаретной печати. Токосъемник имеет состав (La0.85Sr0.15)0.95MnO3. Толщина токосъемника составляет 50 мкм.

Катод далее подвергают спеканию in-situ.

В результате получают твердооксидный топливный элемент. Элемент обладает прочностью и гибкостью; как углеводороды, так и водород могут быть преобразованы на аноде. Топливный элемент преобразует углеводороды посредством крекинга, после которого следует электрохимическое окисление продуктов крекинга. В качестве окислителя может быть использован воздух или чистый кислород.

Пример 6

Листы подложки толщиной 200-2000 мкм изготавливают методом пленочного литья порошковой суспензии сплава Fe22Cr (с добавлением незначительного количества такого компонента, как Mn) (см. Фиг.3). После высушивания подложки 11 производят операцию окраски распылением: наносят слой для анодной пропитки (слой 12 толщиной 50 мкм) и слой электролита (слой 13 толщиной 10 мкм). Оба слоя содержат вещество Zr0.78Sc0.20Y0.02O2-δ. Суспензии для напыления готовят таким образом, чтобы слой 12 пропитки имел как минимум 40%-ую пористость, средний размер пор составляет 1-3 мкм, а электролит после спекания был плотным. Далее следует нарезание образцов необходимого размера, и так называемые полуэлементы спекаются в контролируемых условиях восстановительной среды. Пористый слой 12 оксида циркония пропитывают раствором нитратов Ni, Ce, Gd методом вакуумной инфильтрации. Полученный анод содержит Ni (40% по объему) и (Gd0.1Ceo.9)O2-δ (60% по объему). После высушивания и очистки поверхности электролита производят нанесение катода (слой 14 толщиной 40 мкм) методом окраски распылением. Состав катода представлен формулой (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O3-δ.

Пример 7

Листы подложки толщиной 200-2000 мкм изготавливают методом пленочного литья порошковой суспензии сплава Fe22Cr (с добавлением незначительного количества других компонентов) (см. Фиг.3). После высушивания подложки 11 наносят слой (слой 12 толщиной 50 мкм) для анодной пропитки. Слой для анодной пропитки наносится методом трафаретной печати краской, содержащей смесь Zr0.78Sc0.20Y0.02O2-δ и сплава FeCr в объемном отношении 1:1. Добавление металла в слой пропитки гарантирует надежное соединение металлической подложки и слоя пропитки. Далее методом окраски распылением наносится слой электролита (слой 13 толщиной 10-15 мкм). Изготовление элемента заканчивается так, как указано в Примере 6.

Пример 8

Листы подложки толщиной 200-2000 мкм изготавливают методом пленочного литья порошковой суспензии сплава Fe22Cr (с добавлением незначительного количества других компонентов) с 2-10% Zr0.94Y0.06O2-δ (по объему) (см. Фиг.3). Изготовление элемента заканчивается так, как указано в Примере 7.

Пример 9

Листы подложки толщиной 200-2000 мкм изготавливают методом пленочного литья порошковой суспензии сплава Fe22Cr (с добавлением незначительного количества других компонентов) (см. Фиг.3). Градиентный слой пропитки изготовлен из одного или более тонких листов, включающих смесь электролитного материала и металлического сплава (FeCrMx). Листы толщиной 30-70 мкм с различными размерами частиц и полученных пор производят методом пленочного литья порошковых суспензий. Конструкцию элемента изготавливают путем ламинирования листа металлической подложки и 1-4 листов слоя пропитки. Ламинирование производят путем раскатки или прессования. Получаемый слой пропитки по составу плавно изменяется, имеет пористую структуру и размер частиц 5-10 мкм при толщине слоя металлической подложки 1 мкм на поверхности раздела электролита. Изготовление элемента завершают так, как указано в Примере 6.

Пример 10

Так же, как в Примере 9, с тем отличием, что добавляют порообразователи для регулировки пористости получаемых в результате процесса слоя пропитки и металлической подложки.

Пример 11

Так же, как в Примере 10, с тем отличием, что вводится добавка для спекания (15) для регулировки усадки слоев. В качестве добавок для спекания могут быть применены Al2O3, MgO, CaO, SrO, СоОх, MnOx, B2O3, CuOx, ZnO2, VOx, Cr2O3, FeOx, MoOx, WO3, Ga2O3 или их смеси (однако перечисленные вещества не являются ограничением).

Пример 12

Полуэлемент получают, как указано в примерах выше. Катодный/электролитный барьерный слой 14 толщиной 0.5 мкм (Фиг.4) наносят на поверхность электролита методом центрифугирования раствора нитрата Gd-Ce. После спекания барьерного слоя при температуре 700°C слой 12 пропитывают анодом с составом Ni(Gd0.1Ce0.9)O2-δ (процесс пропитки описан в Примере 6). После высушивания и очистки поверхности электролита происходит нанесение катода (слой 5 толщиной 40 мкм) с составом (La0.2Sr0.4)0.99(Co0.2Fe0.8)O3-δ. Нанесение осуществляют методом трафаретной печати.

Пример 13

Листы опоры толщиной примерно 800 мкм производят методом раскатки пасты из сплава Fe22Cr, слой 11 Фиг.3. После высушивания подложки наносят слой для анодной пропитки (слой 12) и слой электролита методом трафаретной печати. Оба слоя имеют состав (Sm0.1Ce0.9)O2-δ. Краски для нанесения методом трафаретной печати производят таким образом, чтобы слой пропитки имел пористость 50% при среднем размере пор 1-2 мкм, а электролит был плотным. Далее следует нарезание образцов необходимого размера, и так называемые полуэлементы спекают в условиях контролируемой восстановительной среды.

Готовят раствор нитрата Ni, и им пропитывают пористый слой 12 с составом (Sm0.1Ce0.9)O2-δ. Пропитку осуществляют методом погружения. После высушивания и промывки поверхности электролита наносят катод с составом (La0.6Sr0.4)0.99(Co0.2Fe0.8)O3-δ· Нанесение осуществляют методом окраски распылением.

Пример 14

Листы положки толщиной примерно 500 мкм изготавливают методом пленочного литья порошковой суспензии сплава Fe22Cr. Суспензия содержит (Gd0.1Ce0.9)O2-δ (5% по объему) для усиления соединения со слоем пропитки (см. Фиг.3). Слой для анодной пропитки (толщиной 30 мкм) и слой электролита (толщиной 10 мкм) наносят методом напыления. Оба слоя содержат (Gd0.1Ce0.9)O2-δ. После спекания слой пористой двуокиси церия пропитывают раствором нитратов Ni, Gd и Ce методом вакуумной пропитки. После высушивания и очистки поверхности электролита наносят LSCF катод методом трафаретной печати.

Пример 15

Подложку изготавливают по схеме, описанной в Примере 8. Методом напыления наносят:

слой для анодной пропитки (толщиной 30 мкм), включающий порошок сплава Fe-Cr и вещество (Gd0.1Ce0.9)O2-δ в пропорции 1:1 по объему;

слой электролита (толщиной 10 мкм), имеющий состав (Gd0.1Ce0.9)O2-δ.

Изготовление элемента завершается по схеме, описанной в Примере 6.

Пример 16

Подложку изготавливают по схеме, описанной в Примере 6 (слой 11, Фиг.3). После высушивания подложки слой для электродной пропитки (слой 12 толщиной 70 мкм), слой электролита Zr0.78Sc0.20Y0.02O2-δ (слой 13 толщиной 10 мкм) и еще один слой для электродной пропитки (слой 14 толщиной 30 мкм) наносят методом окраски распылением. Оба слоя пропитки содержат Zr0.78Sc0.20Y0.02O2-δ с 40% по объему порошка FeCr относительной пористостью 60%.

Далее следует нарезание образцов необходимого размера и спекание в регулируемой восстановительной среде. Слой 14 маскируют, и пористый слой 12 пропитывают раствором нитратов Ni, Ce, Gd методом вакуумной инфильтрации. Полученный анод будет содержать Ni (40% по объему) и (Gd0.1Ce0.9)O2-δ (60% по объему). После высушивания маску со слоя 14 снимают, накладывают маску на слой 12 и пропитывают его методом вакуумной пропитки раствором нитрата активным катодным материалом (в результате получают вещество (Gd0.6Sr0.4)0.99(Co0.2Fe0.8O3-δ).

Пример 17

Конструкцию элемента изготавливают по схеме, описанной в Примере 6. Анодный слой получают методом пропитки под давлением суспензией, содержащей наночастицы NiO и (Gd0.1Ce0.9)O2-δ.

Пример 18

Аналогично Примеру 7, но с применением добавок для спекания (одной или более из списка, указанного в Примере 12, список не является ограничением). Применение добавок для спекания позволяет осуществить надлежащее спекание соответствующих компонентов в окислительных условиях при температурах ниже 1100°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

Изобретение относится к твердооксидным топливным элементам (ТОТЭ), содержащим металлическую подложку. Согласно изобретению ТОТЭ содержит металлическую подложку (1); активный анодный слой (2), состоящий из катализатора крекинга углеводородов; слой (3) электролита; активный катодный слой (5); переходный слой (6) на катодный токосъемник (7); средства предотвращения диффузии между материалом металлической подложки (1) и активным анодным слоем (2). Техническим результатом является повышенная механическая прочность и окислительно-восстановительная стабильность. 26 з.п. ф-лы, 5 ил.

1. Твердооксидный топливный элемент, содержащий:

металлическую подложку (1);

активный анодный слой (2), состоящий из катализатора крекинга углеводородов;

слой (3) электролита;

активный катодный слой (5);

переходный слой (6) на катодный токосъемник (7); а также

средства предотвращения диффузии между материалом металлической подложки (1) и активным анодным слоем (2).

2. Твердооксидный топливный элемент по п.1, отличающийся тем, что средства предотвращения диффузии между металлической подложкой (1) и активным анодным слоем (2) представляют собой металлическую подложку, выполненную градиентной по составу материала подложки и заканчивающейся, по существу, чистым оксидом, обладающим электронной проводимостью.

3. Твердооксидный топливный элемент по п.2, отличающийся тем, что металлическая подложка (1) состоит из металлического сплава вида FeCrMx, где Мх представляет собой Ni, Ti, Се, Mn, Mo, W, Co, La, Y или А1.

4. Твердооксидный топливный элемент по п.1 или 2, отличающийся тем, что активный анодный слой (2) состоит из катализатора крекинга углеводородов, представляющего собой смесь легированного оксида церия и сплава Ni-Fe.

5. Твердооксидный топливный элемент по меньшей мере по одному из пп.1-3, отличающийся тем, что переходный слой (6) состоит из смеси LaxSr1-xMnO3 и феррита и заканчивается катодным токосъемником, состоящим из однофазного LaxSi1-xMnO3, где 0<х≤1.

6. Твердооксидный топливный элемент по меньшей мере по одному из пп.1-3, отличающийся тем, что между слоем (3) электролита и активным катодным слоем (5) расположен барьерный слой (4) из легированного оксида церия для предотвращения химического взаимодействия между указанными слоями.

7. Твердооксидный топливный элемент по п.6, отличающийся тем, что толщина барьерного слоя (4) составляет от 0,1 до 1 мкм.

8. Твердооксидный топливный элемент по меньшей мере по одному из пп.1-3 или 7, отличающийся тем, что активный катодный слой (5) состоит из композита, в котором один материал выбран из ScYSZ или легированного оксида церия, а другой материал выбран из LaxSr1-xMnO3, LnSrMn или LnSrFeCo, (Y1-xCax)Fe1-yCoyO3, (Gd1-xSrx)Fe1-yCoyO3 или (Gd1-xCax)Fe1-yСоyО3, где 0<х≤1, а 0<y≤0.5.

9. Твердооксидный топливный элемент по одному из пп.1-3 или 7, отличающийся тем, что слой (3) электролита состоит из кислород-ионного проводника на основе колегированного оксида циркония и колегированного оксида церия.

10. Твердооксидный топливный элемент по п.9, отличающийся тем, что толщина слоя электролита составляет от 0,1 до 20 мкм.

11. Твердооксидный топливный элемент по п.1, отличающийся тем, что толщина активного анодного слоя (2) составляет от 1 до 50 мкм.

12. Твердооксидный топливный элемент по п.1, отличающийся тем, что переходный слой (6) состоит из однофазного LaxSr1-xMnO3, где 0<х≤1.

13. Твердооксидный топливный элемент по любому из пп.1-3, 7 или 10-12, отличающийся тем, что внутренние и наружные поверхности пористой металлической подложки, выполненной из FeCrMx, имеют покрытие.

14. Твердооксидный топливный элемент по п.1, отличающийся тем, что металлическая подложка (1) изготовлена из сплава, содержащего Fe-Cr, с добавлением до 50% включительно оксидов металлов.

15. Твердооксидный топливный элемент по любому из пп.1 или 14, отличающийся тем, что средства предотвращения диффузии между металлической подложкой (1) и активным анодным слоем (2) представляют собой активный анодный слой (2), состоящий из пористого материала, пропитанного после спекания.

16. Твердооксидный топливный элемент по п.15, отличающийся тем, что оксиды металлов, добавляемые в материал подложки, выбирают из группы, включающей легированный оксид циркония, легированный оксид церия, Al2O3, TiO2, MgO, СаО, Cr2O3, FeOx или их смеси, где 1≤х≤4.

17. Твердооксидный топливный элемент по п.15, отличающийся тем, что активный анодный слой (2) выполнен из легированного оксида циркония или легированного оксида церия.

18. Твердооксидный топливный элемент по п.17, отличающийся тем, что активный анодный слой (2) состоит из легированного оксида циркония или оксида церия в смеси со сплавом металлов (FeCrMx).

19. Твердооксидный топливный элемент по меньшей мере по одному из пп.16-18, отличающийся тем, что слой (3) электролита состоит из легированного оксида циркония или легированного оксида церия.

20. Твердооксидный топливный элемент по любому из пп.16-18, отличающийся тем, что активный анодный слой (2) состоит из пористого слоя легированного оксида циркония или легированного оксида церия и металлического катализатора.

21. Твердооксидный топливный элемент по меньшей мере по одному из пп.1-3, 7, 10-12, 14 или 16-18, отличающийся тем, что активный катодный слой (5) состоит из смеси легированного оксида циркония или оксида церия и (La, Gd, Sr)(Fe, Со)O3-δ.

22. Твердооксидный топливный элемент по меньшей мере по одному из пп.16-18, отличающийся тем, что второй активный электродный слой состоит из пористого слоя, который после спекания пропитан активным катодным материалом.

23. Твердооксидный топливный элемент по п.22, отличающийся тем, что слой пропитки состоит из легированного оксида циркония или легированного оксида церия.

24. Твердооксидный топливный элемент по п.23, отличающийся тем, что слой пропитки состоит из легированного оксида циркония или легированного оксида церия в смеси со сплавом металлов.

25. Твердооксидный топливный элемент по п.22, отличающийся тем, что слой (3) электролита состоит из легированного оксида циркония или оксида церия.

26. Твердооксидный топливный элемент по п.22, отличающийся тем, что активный анодный слой (2) состоит из пористого слоя легированного оксида циркония или легированного оксида церия и металлического катализатора.

27. Твердооксидный топливный элемент по п.22, отличающийся тем, что активный катодный слой (5) состоит из смеси легированного оксида циркония или легированного оксида церия и (LaGdSr)(FeCo)O3-δ.

| US 5064734 А, 12.11.1991 | |||

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| US 6232009 B1, 15.05.2001 | |||

| US 5356730, 18.10.1994. | |||

Авторы

Даты

2010-09-20—Публикация

2008-12-29—Подача