Изобретение относится к области твердооксидных топливных элементов, которые обычно обозначаются как SOFC (от англ. Solid Oxyde Fuel Cell).

Топливный элемент имеет анод и катод, которые разделяются электролитом, который переносит ионы, но не проводит электронов. Сборка катод-электролит-анод обычно обозначается как PEN (от англ. Positive-Electrolyte-Negative, т.е. положительный-электролит-отрицательный). Электролит состоит из оксида металла в твердом непористом виде, например, оксида циркония, который способен переносить анионы кислорода. Анод, который является пористым, представляет собой место, где газообразное топливо, обычно водород или даже органическое топливо (метанол; т.н. «легкое топливо», т.е. различные виды топлива на основе легких фракций нефти; природный газ) вместе с водородом, извлекаемым из них путем риформинга, подвергается реакции окисления. Кислород воздуха подвергается реакции восстановления на катоде, который является пористым. Реакция является непрерывной при наличии непрерывной подачи топливных газов и окислительных газов, дает два электрона на молекулу водорода и обеспечивает потенциал примерно от 0,6 до 1,2 В, а также тепло. Для получения более высокого выходного напряжения необходимо последовательное соединение нескольких SOFC. Согласно концепции планарных SOFC формируется батарея («стопка»), в которой каждая единица содержит одну или несколько керамических и/или металлических пластин, имеющих толщину от нескольких десятых миллиметра до нескольких миллиметров, объединяющих все электрохимически активные конструктивные элементы PEN, и соединительную пластину, которая иногда упоминается как биполярная пластина.

В частности, настоящее изобретение относится к PEN для SOFC с катодом, содержащим пористый катодный слой и активный катодный слой, с анодом, содержащим активный анодный слой и пористый опорный анодный слой, составляющий механическую опору PEN, и с по меньшей мере одним слоем непористого электролита, расположенным между указанными активными анодным и катодным слоями.

Документ "Status of Sulzer Hexis solid oxide fuel cell (SOFC) system development", R. Diethelm et al., Third European Solid Oxide Fuel Cell Forum, P. Stevensed., Nantes, June 1998, p. 87-93, описывает SOFC, разработанный компанией Sulzer Hexis (CH). Топливные газы и окислительные газы подаются к электродам посредством соединительной пластины, представляющей собой диск из обогащенного хромом металлического сплава (94% Cr, 5% Fe, 1% Y2O3), снабженный сквозным центральным отверстием и структурированный посредством механической обработки на двух своих лицевых сторонах, причем последние альтернативно имеют отверстия в направлении наружу и в направлении центрального отверстия. В батарее этого типа топливо циркулирует в центральной трубке, а затем диффундирует по направлению к лицевой стороне анода каждого элемента посредством отверстий, оставляемых структурой соединительной пластины. Топливо не может проникать по направлению к катодной стороне, поскольку соединительная пластина покрывает весь внутренний край катода на ширину в несколько миллиметров. Воздух инжектируется снаружи через отверстия, которые проделаны в соединительных пластинах и выровнены в вертикальном направлении, что делает возможным направление воздуха через П-образные профили, которые прижимаются к батарее. Воздух проходит через внутреннюю полость соединительной пластины, что делает возможным его нагрев за счет тепла, отдаваемого топливными элементами. Затем воздух проходит через структурированную лицевую поверхность соединительной пластины, расположенную напротив катода. На катодной стороне соединительной пластины с помощью плазменного напыления в вакууме (VPS, от англ. Vacuum Plasma Spraying) осажден тонкий керамический слой с тем, чтобы предотвратить испарение хрома в виде CrO3. Наружный диаметр соединительных пластин PEN-сборок составляет примерно 120 мм, а диаметр внутреннего отверстия - 22 мм. Батарея содержит примерно 70 топливных элементов и имеет высоту примерно 50 см; получаемая электрическая мощность составляет 1 кВт при 40 В. Соединительные пластины этого типа батарей являются сложными при производстве и дорогими. Мощность и электрическое напряжение, получаемые с помощью этого устройства, являются функциями соответственно площади поверхности и количества топливных элементов и, следовательно, площади поверхности и количества соединительных пластин, стоимость которых препятствует рентабельному получению электрической энергии с помощью этого типа устройств.

Документы JP 04 169071 и JP 04 079163 описывают соединительное устройство, которое может располагаться между двумя PEN-сборками, причем это устройство отличается от устройства элемента Шульцера (Sulzer) в том, что оно изготавливается из трех деталей: планарная центральная пластина несет на каждой стороне слой из материалов электродов, в котором проделываются каналы для циркуляции газов. Дополнительное электрическое сопротивление, создаваемое контактом между этим слоем и непосредственно самим электродом, который лежит напротив него, является высоким, хотя оно может быть понижено с помощью дополнительного переходного слоя, изготовленного из проводящего материала.

Документ JP 03 134964 также описывает соединительное устройство, состоящее из трех керамических слоев, один из которых имеет каналы для циркуляции газа. Кроме того, PEN-сборка лежит на пластине-подложке, которая на стороне, противоположной PEN-сборке, имеет каналы для циркуляции другого газа.

Патент США № 5256499 (Allied Signal Aerospace) описывает батарею SOFC, состоящую из стопки керамических пластин, которые имеют несколько сквозных отверстий, причем эти отверстия располагаются вблизи краев пластин; расположение отверстий напротив друг друга образует боковые проходы для подачи и отвода топливных и окислительных газов, а активные элементы PEN располагаются в центральной части. Каждый топливный элемент состоит из образующей электролит пластины, окруженной с каждой стороны по меньшей мере одной пластиной, образующей соответственно анод и катод, а также двумя пластинами со сквозными отверстиями, имеющими размеры анода и катода и такую же толщину, как эти два электрода, окружающих последние, с формированием трубчатой секции. Эта PEN-сборка заключена между двумя планарными соединительными пластинами. Каждый электрод сам по себе образован либо из пластины, имеющей каналы или выступы, либо из сборки планарной пластины и волнистой пластины. Соединительные пластины этого устройства являются более простыми и не такими дорогими, как пластины упомянутого выше устройства Шульцера, однако каждый топливный элемент требует двух дополнительных окружающих электроды элементов для формирования трубок. Эти элементы, которые являются почти полностью полыми, являются хрупкими, и поэтому трудно осуществлять герметизацию между электродами и этими элементами. Структуру, образующую каналы, получают на электролите путем спекания, а это означает, что компенсация дефектов планарности топливного элемента является невозможной. Кроме того, в этом устройстве представляющая собой электролит пластина образует механическую опору PEN-сборки. По этой причине она должна быть относительно толстой и, как следствие, имеет относительно высокое омическое сопротивление. Для увеличения эффективности SOFC омическое сопротивление должно понижаться настолько, насколько это возможно, путем использования электролита малой толщины, что невозможно для тех структур, где электролит образует опору.

С целью уменьшения омического сопротивления SOFC в документе WO 00/69008 предлагается использовать в качестве механической опоры PEN относительно толстый пористый анод и наносить электролит в виде тонкого слоя (от 10 до 40 мкм), а также относительно тонкий противоэлектрод на эту анодную опору. Однако эта PEN-сборка требует для образования батареи наличия соединительных пластин со сложной структурой, содержащей трубки для подачи и отвода газов, и, таким образом, довольно толстых. По этой причине эта структура является невыгодной, принимая во внимание ее толщину и стоимость соединительных пластин.

Публикация Международной заявки на патент WO 01/67534 описывает анод, состоящий из множества отдельных керамических столбиков, между которыми может циркулировать газ, причем указанные столбики размещаются между тонким слоем электролита и металлической соединительной пластиной, которая тоже является тонкой. На катодной стороне электролит подобным же образом отделен от соединительной пластины с помощью структуры, сформированной из множества отдельных столбиков, обеспечивающих возможность прохождения газу между ними. Эти состоящие из столбиков структуры производят путем штампования отдельных столбиков в виде полоски сырой керамики и фиксирования этих столбиков на листе бумаги, что дает возможность для манипуляций с ними. Лист сгорает и исчезает во время первого использования батареи после сборки. Это устройство дает возможность для использования планарных соединительных пластин, которые по этой причине являются недорогими. Однако структура из столбиков является сложной для производства, и обращение с конструктивными элементами топливного элемента во время сборки является деликатным. Наконец, это требует дополнительной герметизированной системы для подачи и отвода газов.

Документ JP 08 078040 также описывает систему отдельных керамических столбиков, которые приклеиваются на каждой стороне планарной PEN-сборки, обеспечивая электрическое соединение с соединительными пластинами и делая возможным прохождение газов. Это устройство имеет преимущества и недостатки, рассмотренные выше в связи с документом WO 01/67534.

Документ JP 06 068885 также описывает систему столбиков с расположением, подобным тому, что и в предыдущем рассмотренном документе. Пластины электролита и соединительные пластины составляют механические опоры этой системы, электроды представляют собой очень тонкие электроды, которые наносятся с помощью технологии печати на каждую лицевую сторону пластины электролита, которая, в свою очередь, должна по этой причине быть толстой, что увеличивает омическое сопротивление.

Публикация Международной заявки на патент WO 01/41239 также описывает систему каналов, образованных с помощью множества отдельных столбиков, которые обеспечивают возможность прохождения газа между ними. Структуры, образованные с помощью столбиков, могут производиться путем локального нанесения составляющих электроды материалов до толщины от 0,05 до 0,4 мм на двух лицевых сторонах планарной соединительной пластины с использованием метода печати. Таким образом, столбики образуют электроды. Каждая из соединительной пластины и пластины электролита имеет по меньшей мере одну пару отверстий в своей центральной зоне, при этом каждое из отверстий является окруженным уплотнением попеременно на каждой лицевой стороне соединительной пластины. Отверстия соединительной пластины и пластины электролита совмещаются друг с другом для подачи газов, причем последние протекают в радиальном направлении к краям пластин между столбиками. Соединительная пластина, несущая столбчатые электроды, является недорогой в производстве. Однако обращение с пластиной электролита (толщиной от 0,2 до 0,4 мм) во время укладывания в стопку должно быть деликатным. В этой системе, подобно той, что описана в WO 01/67534, площадь поверхности электродов представляет собой общую площадь фронтальной поверхности столбиков, то есть, так сказать, только некоторую долю от площади поверхности пластин. Омическое сопротивление PEN-сборки по этой причине является большим, чем у PEN такого же состава, у которой ее электроды находятся в контакте со всей площадью поверхности электролита.

Документ WO 01/41239 также предлагает изготавливать системы каналов путем их механического или химического получения в поверхностях соединительной пластины или электродов. Этот вариант является дорогим при осуществлении, как и в случае соединительных описанных выше пластин Шульцера.

Целью настоящего изобретения является создание такой PEN-сборки для SOFC, которая сделает возможным получение батареи, не имеющей недостатков известных из литературы устройств. Целью изобретения является, в частности, получение батарей, которые могут использовать для взаимного соединения SOFC простые и недорогие тонкие металлические пластины. Оно также направлено на получение твердооксидных топливных элементов (SOFC), омическое сопротивление которых является настолько низким, насколько возможно. Оно также направлено на ограничение размера с точки зрения толщины SOFC. Оно также направлено на повышение электрической мощности, получаемой на единицу площади поверхности. Наконец, оно направлено на получение PEN-сборки вместе с ее соединительной системой, которая является простой для производства и простой при обращении во время сборки батареи.

Эти цели достигаются посредством PEN-сборки того типа, который определен во введении, в которой анод содержит коллекторный анодный слой, покрывающий заднюю лицевую сторону опорного анодного слоя, т.е. на стороне, противоположной активному анодному слою, и в которой коллекторный анодный слой имеет на своей задней лицевой стороне, которая предназначена для вступления в контакт с соединительной пластиной, выступающую структуру, которая выбрана таким образом, чтобы формировать каналы для циркуляции газа вместе с планарной пластиной.

Для простоты описания, в следующем далее тексте термины "фронтальная" лицевая сторона и "передняя" структура электродного слоя PEN-сборки будут относиться соответственно к той ее лицевой стороне или к структуре, которая ориентирована по направлению к электролиту, а термин "задняя" лицевая сторона будет относиться к ее противоположной лицевой стороне, то есть к той лицевой стороне, которая ориентирована по направлению к соединительной пластине.

PEN в соответствии с настоящим изобретением по этой причине делает возможным использование соединительной пластины, которая формируется из простой пластины, которая является планарной и гладкой на анодной стороне. Кроме того, поскольку механическая опора PEN формируется с помощью опорного анодного слоя, то во время сборки толщину электролита между двумя электродами можно уменьшить до тонкого слоя в несколько мкм, имеющего низкое омическое сопротивление.

Предпочтительно, катод также имеет на своей задней лицевой стороне, которая предназначена для вступления в контакт с соединительной пластиной, выступающую структуру, которая выбрана таким образом, чтобы формировать каналы для циркуляции газа вместе с указанной соединительной пластиной. В частности, каждая из выступающих структур анода и катода может содержать множество выступов, которые находятся на некотором расстоянии друг от друга, причем верхние поверхности выступов анода являются по существу копланарными и параллельными верхним поверхностям выступов катода, а последние подобным же образом являются копланарными друг другу. Эти структуры могут подобным же образом содержать уплотняющие кромки, имеющие толщину, которая является такой же, как и высота выступов, по всему периметру задних лицевых сторон электродов.

Вся конструкция PEN-сборки, таким образом, содержится между двумя параллельными плоскостями. Все что требуется для создания батареи, так это уложить PEN-сборки этого типа и планарные металлические пластины в стопку чередующимся образом.

Газы могут преимущественно подводиться посредством по меньшей мере одного первого отверстия и по меньшей мере одного второго отверстия, проходящих аксиально сквозь PEN-сборку, то есть вдоль оси батареи, при этом выступающая структура задней лицевой стороны анода содержит по меньшей мере один первый круговой выступ, который окружает указанное первое отверстие, а выступающая структура задней лицевой стороны катода содержит по меньшей мере один второй круговой выступ, который окружает указанное второе отверстие, причем указанное первое отверстие не окружено указанным вторым круговым выступом, а указанное второе отверстие не окружено указанным первым круговым выступом.

Эти круговые выступы действуют в качестве уплотнений и обеспечивают квазигерметизацию. В собранной батарее отверстия, которые лежат напротив друг друга, образуют трубку, параллельную оси батареи, и присутствие или отсутствие кругового выступа вокруг каждого отверстия обуславливает диффузию одного из газов исключительно к задней лицевой стороне катода, а другого газа - исключительно к задней лицевой стороне анода.

В соответствии с одним из вариантов воплощения каждая из выступающих структур на соответствующих задних лицевых сторонах катода и анода содержит кромку, которая окружает каждую заднюю лицевую сторону, причем каждая из них способна к формированию, во взаимодействии с соединительной пластиной, камеры, которая является герметичной, за исключением открытой части указанных кромок. Эти две открытые части, если смотреть в направлении оси батареи (т.е. оси, вдоль которой SOFC-элементы укладываются в стопку), не имеют зоны перекрывания. Эти открытые зоны сообщаются с боковыми трубками для подачи и отвода газа.

В соответствии с другим предпочтительным вариантом воплощения выступающие структуры задних лицевых сторон двух электродов полностью окружены уплотняющими кромками, а формирующие батарею пластины имеют по меньшей мере два циркуляционных отверстия для каждого газа, а именно одно входное отверстие и одно выходное отверстие, то есть всего по меньшей мере четыре отверстия. Последние образуют набор трубок внутри батареи топливных элементов, а это означает, что больше нет необходимости в наличии боковых отводящих трубок, и, таким образом, стоимость производства понижается.

Преимущественно, фронтальная лицевая сторона анода, которая находится на стороне электролита и которая образует контакт с этим электролитом, также имеет выступающую структуру. Такая фронтальная лицевая сторона имеет развитую площадь поверхности, которая больше, чем площадь поверхности в проекции на ось укладывания в стопку. По этой причине площадь реакционноспособной поверхности значительно увеличена без значительного увеличения размеров устройства в целом.

В соответствии с одним из предпочтительных вариантов воплощения опорный анодный слой имеет выступающую структуру на своей фронтальной лицевой стороне. Сборка из активного анодного слоя, электролита и катода может состоять из тонких слоев, которые покрывают указанную выступающую структуру фронтальной лицевой стороны опорного анодного слоя, причем эта выступающая структура выбирается таким образом, что задняя лицевая сторона катода может формировать каналы для циркуляции газа вместе с планарной соединительной пластиной, с которой она вступает в контакт.

В этом варианте воплощения выступающая структура фронтальной лицевой стороны анода имеет поэтому двойную функцию: с одной стороны, она увеличивает площадь реакционноспособной поверхности PEN-сборки, а, с другой стороны, выступающие области этой поверхности, не будучи заполненными или будучи только слегка заполненными упомянутыми тонкими слоями, которые покрывают опорный анодный слой, создают форму каналов для циркуляции газа на катодной стороне. В этом варианте воплощения структура фронтальной лицевой стороны опорного анодного слоя может быть получена с помощью способа формования, в то время как тонкие слои электролита и катода могут быть получены с помощью способа нанесения (осаждения). Эта выступающая структура фронтальной лицевой стороны анода может, в частности, состоять из множества выступов, имеющих высоту в пределах между 0,2 и 2 мм, при этом расстояние между боковыми краями соседних выступов находится в пределах между 0,1 и 2 мм.

В соответствии с другим вариантом воплощения PEN-сборки, в которой опорный анодный слой имеет переднюю выступающую структуру на своей фронтальной лицевой стороне, активный анодный слой, электролит и активный катодный слой состоят из тонких слоев. Пористый катодный слой, который покрывает их и который полностью или частично сглаживает выступающие области позади активного катодного слоя, имеет на своей задней лицевой стороне, которая предназначена для вступления в контакт с соединительной пластиной, вторую выступающую структуру, которая выбирается таким образом, чтобы образовывать каналы для циркуляции газа вместе с указанной соединительной пластиной. В этом варианте воплощения передняя выступающая структура фронтальной лицевой стороны опорного анодного слоя и выступающая структура задней лицевой стороны пористого катодного слоя могут быть выбраны с различными конфигурациями, причем выступающие области структуры задней лицевой стороны катода должны быть достаточными для формирования каналов для циркуляции газа, в то время как фронтальная лицевая сторона анода может обладать только микроструктурированием, предназначенным для увеличения площади ее реакционноспособной поверхности. Эта передняя выступающая структура фронтальной лицевой стороны опорного анодного слоя может быть получена путем штампования или микроформования, в частности технологии микроформования с использованием гелеобразования или "формования геля" исходного материала. Высота выступающих элементов, формирующих выступающую структуру, может составлять от 0,1 до 2 мм. Расстояние между соседними элементами может находиться в пределах между 50 мкм и 2 мм. Отношение между высотой и толщиной этих элементов может находиться в пределах между 1 и 4.

Для получения анода, имеющего, с одной стороны, первую выступающую структуру на своей задней лицевой стороне, а с другой стороны, переднюю выступающую структуру на своей фронтальной лицевой стороне, возможно соединение двух слоев, каждый из которых имеет одну гладкую лицевую сторону и одну структурированную лицевую сторону, их гладкими лицевыми сторонами. Соединение может осуществляться, когда эти два слоя находятся в сыром состоянии. Слой, формирующий каналы для распределения газа и коллектор тока, может наноситься на опорный анодный слой, полученный предварительно путем спекания.

Таким образом можно соединить опорный анодный слой с коллекторным анодным слоем. Является также возможным соединение двух полуслоев, соединение которых создает опорный анодный слой.

Опорный анодный слой, который является структурированным на обеих его лицевых сторонах, может также быть получен путем непосредственного формования, например путем формования под давлением.

Одним общим свойством, которое является желательным для материалов SOFC-элемента, является их способность не изменяться со временем при рабочей температуре элемента (700-1000°C) в соответствующих им окислительных или восстановленных окружающих средах.

Материалы, используемые для формирования катода, в частности пористого катодного слоя, часто имеют структуру перовскита, например такие, как легированные стронцием манганаты лантана (LSM). Такие материалы, как кобальтаты лантана или феррокобальтаты, демонстрируют большую активность, чем LSM-материалы, но склонны к взаимодействию с электролитом на основе оксида циркония.

Между пористым катодным слоем и электролитом может быть расположен тонкий (от 2 до 5 мкм) и плотный (>80%) активный слой, который состоит, например, из смеси CeO2 или оксида циркония с LSM-материалом. Выбор этого материала делает возможным создание на электролите тонкого слоя материала, который является гибридным проводником ионов и электронов.

Электролит представляет собой плотный материал с высокой ионной проводимостью, но с нулевой или очень низкой электронной проводимостью. Материал, который используют чаще всего, представляет собой оксид циркония, который стабилизирован, например, с помощью 8 мол.% Y2O3 (8 YSZ), или частично стабилизирован, например, с помощью 3 мол.% Y2O3 (3 YSZ).

Композиты никеля и оксида циркония, часто упоминаемые как «керметы», являются предпочтительными материалами для формирования анода SOFC-элемента. В качестве примера, возможно использование кермета Ni - 8 YSZ с 35-45 мас.% фазы металлического никеля.

В электрохимически активном (от 0,5 до 5 мкм) анодном слое, который находится в контакте с электролитом, можно попытаться ограничить плотность тока в металлической фазе и увеличить количество частиц металлической фазы, принадлежащих к электрически перколирующей сетке (решетке), и, таким образом, увеличить активность электрода путем замены части ионопроводящей керамической фазы, то есть 8 YSZ, электронопроводящей керамикой, которая не восстанавливается до металла в атмосфере водорода при рабочей температуре топливного элемента, то есть примерно при 800°C. В качестве примера такой проводящей керамики можно упомянуть CeO2, легированный U2O3 (от 1 до 10%) или Nb2O5 (от 1 до 10%), или же легированный 10-40 мол.% Gd или Y, либо, кроме того, U2O3, легированный Y2O3 (от 1 до 10%), или TiO2, легированный Nb или Ta (от 1 до 10%).

Опорный анодный слой является пористым и состоит из электронопроводящего материала. Для увеличения его стабильности можно попытаться уменьшить долю электронопроводящей фазы, например Ni, по сравнению с керамической фазой, например, оксидом циркония. Для сохранения достаточной электронной проводимости затем необходимо организовать пространственное распределение электронопроводящей фазы:

- электронопроводящая фаза может распределяться вокруг частиц керамической фазы, имеющих средний диаметр, который в три-десять раз больше, чем средняя толщина пленки, образуемой электронопроводящей фазой. Эта структура может быть получена путем распыления дисперсии мелкодисперсных частиц оксида циркония, например, 0,1<D50<0,3 мкм, среди частиц большего размера, например 15<D50<30 мкм, и смешивания этих частиц с дисперсией мелкодисперсных частиц, например, 0,1<D50<0,3 мкм, проводящей фазы;

- является также возможным предпочтительное размещение электронопроводящей фазы на стенках пор, сформированных в структуре. Чтобы сделать это, электронопроводящая фаза, такая как Ni или NiO, наносится предварительно, например, с использованием химического осаждения или выпадения соли в осадок, на поверхности относительно больших частиц, например 5<D50<30 мкм, из вещества, которое может быть пиролизовано при 250-400°C, таких как частицы целлюлозы, угля или крахмала, которые после пиролиза делают возможным поддержание пор в структуре опорного анодного слоя;

- является также возможным получение на первой стадии частиц, имеющих размер 2<D50<50 мкм и плотность, меньшую или равную 2 г/см3, и содержащих никель или любой другой переходной металл (например, Fe, Co) в виде оксида или соли (например, оксалата или карбоната) и, необязательно, оксид циркония и органическую фазу. Они могут быть получены, например, путем распыления дисперсии мелкодисперсных частиц из рассмотренных выше материалов. Затем эти частицы добавляют в количестве примерно 35 об.% к частицам оксида циркония. Эта смесь служит в качестве основы для получения анодной опоры. Во время спекания последней в содержащих никель частицах образуются поры. Эта пористость делает возможным повторное окисление никеля без разрушения структуры анодной опоры.

Таким образом, анод может содержать на стороне соединительной пластины тонкий (от 1 до 10 мкм) или структурированный коллекторный слой, обогащенный электронопроводящим материалом, например никелем. Этот слой делает возможным уменьшение омических потерь в коллекторе тока.

Слои, которые составляют анод, подобно слоям, которые составляют катод, и, в частности, опорный анодный слой, коллекторный анодный слой и пористый катодный слой, могут содержать волокна. Использование содержащего волокна композитного материала имеет множество преимуществ:

- улучшение стабильности по размерам от изготовления до использования, то есть от сырого состояния до структуры при рабочей температуре и до спеченного состояния;

- улучшение окислительно-восстановительной стабильности посредством выбора материалов, из которых сформированы волокна;

- корректировку коэффициентов теплового расширения различных слоев, с особенным улучшением совместимости коэффициента теплового расширения анодной опоры с параметрами других слоев.

Предпочтительным образом будут выбираться волокна, имеющие диаметр в пределах между 1 и 50 мкм и отношение длина/диаметр L/d в пределах между 2 и 30. Предпочтительно, диаметр будет находиться в пределах между 2 и 30 мкм, а отношение L/d будет находиться в пределах между 5 и 25. Волокна, имеющие диаметр в пределах между 5 и 15 мкм и отношение L/d в пределах между 8 и 20, являются особенно предпочтительными.

Для катода, в частности для пористого катодного слоя, является возможным использование керамических волокон с электронной проводимостью или без нее. Является возможным использование волокон из материалов типа легированного стронцием манганата лантана (LSM), например, La0,7Sr0,3MnO3, или типа легированного стронцием кобальтата лантана (LSC), в частности La0,7Sr0,3СоО3.

Для создания анода, в частности коллекторного анодного слоя, является возможным добавление от 5 до 60 об.%, предпочтительно - от 20 до 40 об.%, а особенно предпочтительно - от 25 до 35 об.% керамических или металлических волокон по отношению к общему объему. Материал этих волокон может быть выбран из ZrO2, Al2O3, MgO, Ni или из керамик, которые являются проводящими в окружающей среде Н2/Н2O, таких как TiO2, TiO2+5%NbO2,5, CeO2+1%NbO2,5, Nb2TiO7, Nb2O5, SrTiO3, Fe3O4.

Наконец, как вариант, возможно включение в материал анода, вместо волокон или вместе с ними, частиц из рассмотренных выше керамических материалов, имеющих диаметр в пределах между 0,1 и 50 мкм, а предпочтительно - в пределах между 0,3 и 30 мкм. Частицы, имеющие диаметр в пределах между 0,5 и 5 мкм, являются особенно предпочтительными.

В соответствии с одним из предпочтительных вариантов воплощения настоящего изобретения материалы анода, то есть опорного анодного слоя и/или, в частности, коллекторного анодного слоя, могут содержать один или несколько катализаторов с целью риформинга топлива на основе углерода (углеводородного топлива) для обеспечения непосредственного окисления газообразного топлива на основе углерода, например CH4, которое может подвергаться или не подвергаться частичному риформингу, и/или для повышения толерантности SOFC-элемента к присутствию содержащейся в топливе серы. Часть анода, которая является пористой структурой, становится, таким образом, элементом внутреннего риформинга без увеличения высоты батареи. Это было бы невозможным при использовании соединительной пластины, структурированной таким образом, чтобы формировать каналы для циркуляции, и изготовленной из плотной стали.

В качестве катализатора можно использовать Ni или сплав NiCu на керамическом носителе, таком как оксид циркония, оксид алюминия, оксид магния или диоксид церия. В случае никелевого катализатора никель составляет от 1 до 25 мас.% частиц, предпочтительно - от 1 до 10%, а более конкретно - от 1,2 до 5%. В случае катализатора из NiCu содержание меди составляет от 5 до 50%, в частности - от 10 до 30%, а более конкретно - от 15 до 25% металлической фазы. В случае катализатора, использующего оксид магния MgO в качестве носителя, последний может смешиваться с другим оксидом для улучшения его каталитической способности, а также коэффициента теплового расширения и проводимости анодного слоя.

С точки зрения осуществления непосредственного окисления топлива на основе углерода, например CH4, которое не подвергалось риформингу или уже подвергалось частичному риформингу, является возможным добавление к смеси следующих катализаторов: NiCu и хромитов, причем это возможно для содержания хромитов, изменяющегося от 0 до 100% от этой смеси. Оптимальный состав хромитов представляет собой La1-x(Ca, Sr)xCr1-yNiyО3- при x=0-0,15 и y=0-0,5. Смесь также может содержать другой проводящий оксид, например титанаты или ниобаты, имеющие значения проводимости около 300 См/см.

Для повышения толерантности к сере можно добавлять к упомянутым катализаторам диоксид церия CeO2 в пропорции от 5 до 100 мас.% по отношению к катализаторам на основе Ni, предпочтительно - от 10 до 50%, и в особенности - от 15 до 25 мас.%. Присутствие Cu в аноде также повышает толерантность к сере.

Этот катализатор или каталитическая смесь смешивается с материалами, которые составляют анод, обычно в пропорции от 5 до 15 об.%, при этом оставаясь ниже порога перколяции с тем, чтобы не нарушить работу коллектора тока.

Соединительная пластина, вставленная между двумя PEN-сборками, может состоять из ферритового сплава для рабочих температур в пределах между 700 и 800°C, из сплава на основе хрома - для рабочих температур в пределах между 800 и 900°C, или из керамики, такой как хромит лантана - для рабочих температур в пределах между 900 и 1000°C.

Для улучшения долговременной электрической проводимости соединительной пластины и границы раздела катод/соединительная пластина, площадь поверхности соединительной пластины, которая состоит, например, из Fe26Cr, может обрабатываться в соответствии со следующей процедурой: на соединительную пластину наносят водный раствор катионов (в виде, например, нитрата) с тем, чтобы получить после сушки слой, имеющий толщину несколько микрон. Последний затем доводится до высокой температуры в атмосфере, которая может быть восстановительной или иной. Продолжительность обработки может составлять, например, 48 часов при 1000°C в атмосфере аргона и водорода. Используемые катионы выбирают из следующего семейства: La, Ti, Sr, Ca, Mg, Ba, Nb, Mo, Mn, Cu, Ce, Pr. Пара катионов, которые особенно улучшают желаемые свойства, формируется лантаном и стронцием.

Слои и сборки из слоев, рассмотренные выше, могут быть получены с использованием перечисленных выше материалов, диспергированных в воде и/или органических растворителях, к которым добавляют связующие, смачивающие вещества и тому подобное в виде жидкости, суспензии и/или пасты. Среди используемых технологий может быть упомянуто раскатывание, экструзия, литье полос, в частности совместное литье, или формование, причем с гелеобразованием пасты или суспензии или без него. Формирование одного или нескольких тонких слоев на слое опоры, в частности на опорном анодном слое, может быть получено с помощью технологии печати, например, путем нанесения тонкого слоя посредством валика на более толстый слой, который получен ранее с помощью способа литья полосы. Эти технологии известны сами по себе специалистам в данной области техники и описаны более подробно, например, Raphael Ihringer et al., "Solid Oxide Fuel Cells V", U. Stimming, S.C. Singhal, H. Tagawa and W. Lehnert, Editors, PV 97-40, p. 340-347, The Electrochemical Society Proceedings Series, Pennington, NJ (1997), или Mark A. Janney et al., J. Am. Ceram. Soc., 81 (3) 581-91 (1998), или в диссертации № 2307, поданной в 2001 году в Ecole Polytechnique Federale de Lausanne. Они также иллюстрируются с помощью примеров, приведенных ниже.

Другие подробности настоящего изобретения станут ясны специалисту в данной области техники из подробного описания вариантов воплощения и примеров, приведенных ниже со ссылками на чертежи, на которых

- Фиг.1 является схематическим представлением в вертикальном разрезе первого варианта воплощения PEN.

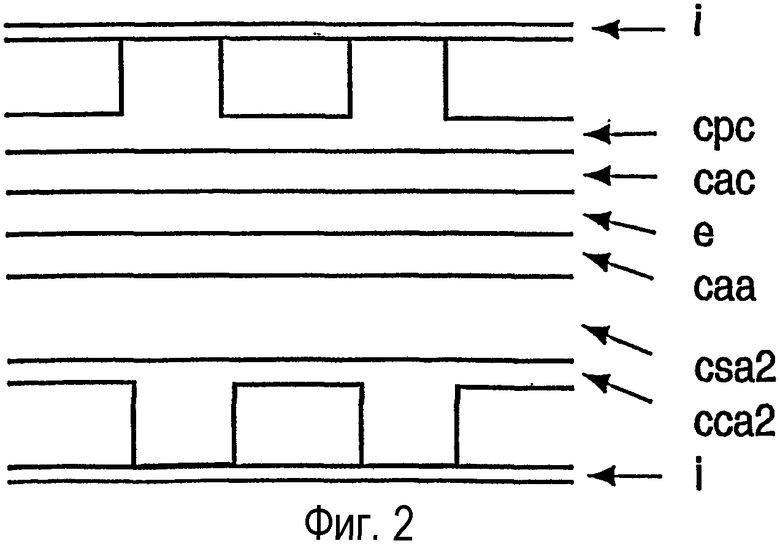

- Фиг.2 является схематическим представлением в вертикальном разрезе второго варианта воплощения PEN.

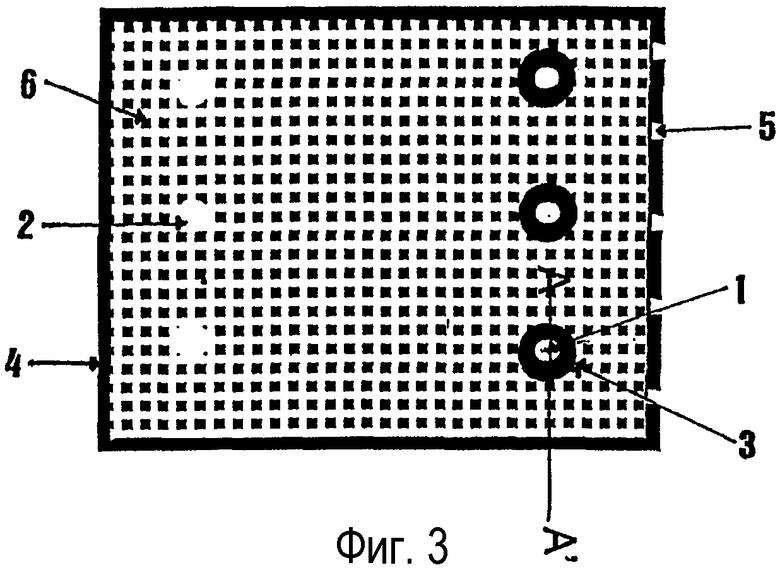

- Фиг.3 является схематическим представлением в виде сверху первого варианта воплощения задней лицевой стороны электрода.

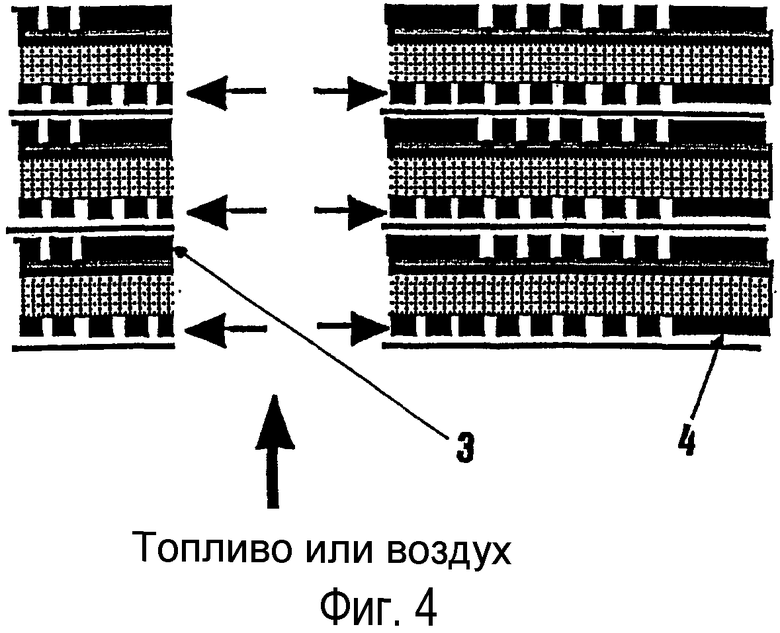

- Фиг.4 является схематическим представлением в вертикальном разрезе по линии AA' варианта воплощения по фиг.3.

- Фиг.5 является схематическим представлением в вертикальном разрезе третьего варианта воплощения PEN.

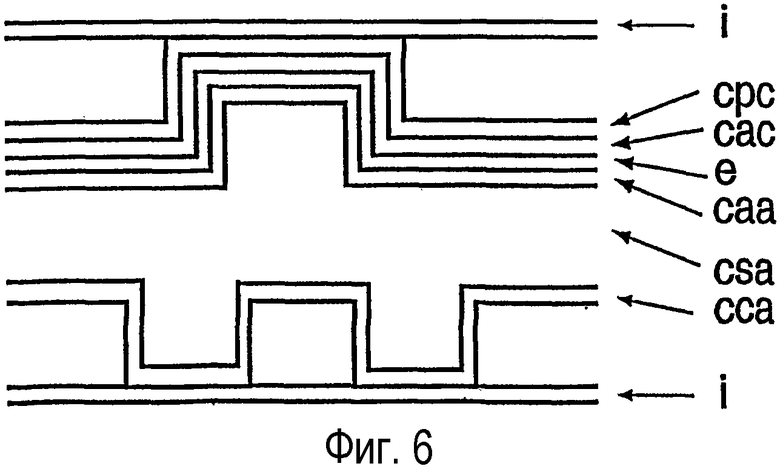

- Фиг.6 является схематическим представлением в вертикальном разрезе четвертого варианта воплощения PEN.

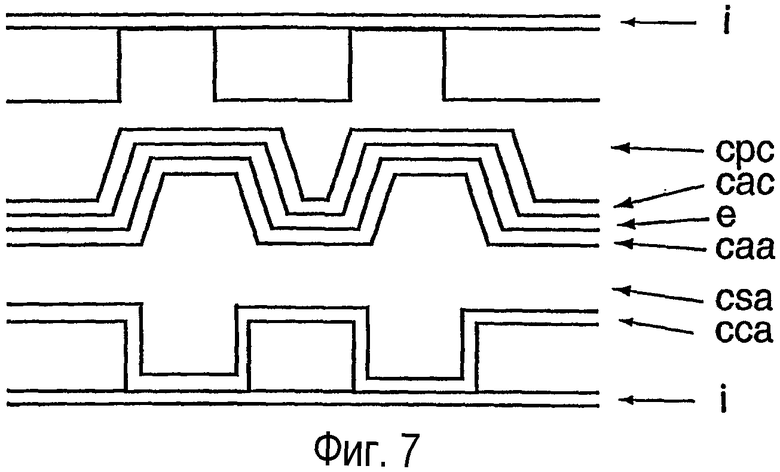

- Фиг.7 является схематическим представлением в вертикальном разрезе пятого варианта воплощения PEN.

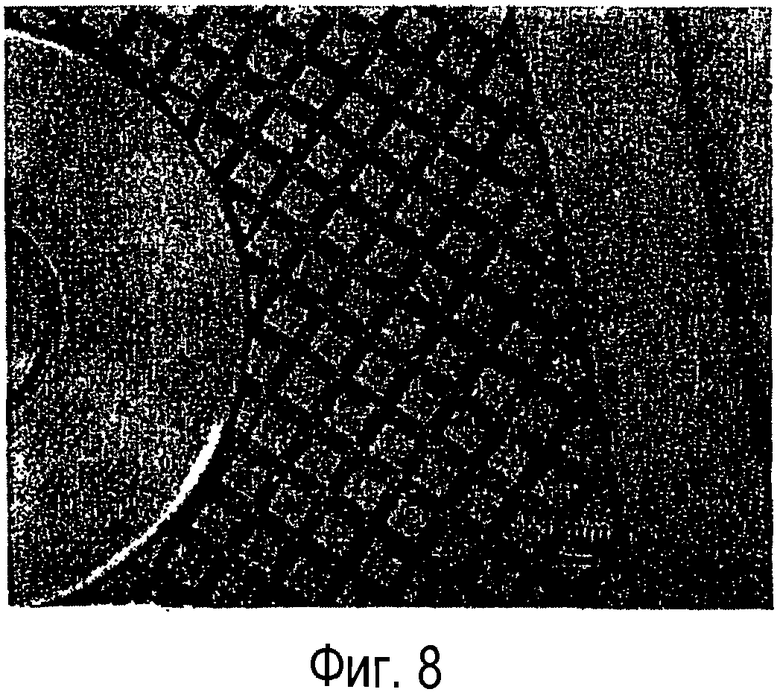

- Фиг.8 является фотографией под микроскопом части задней лицевой стороны анода согласно настоящему изобретению.

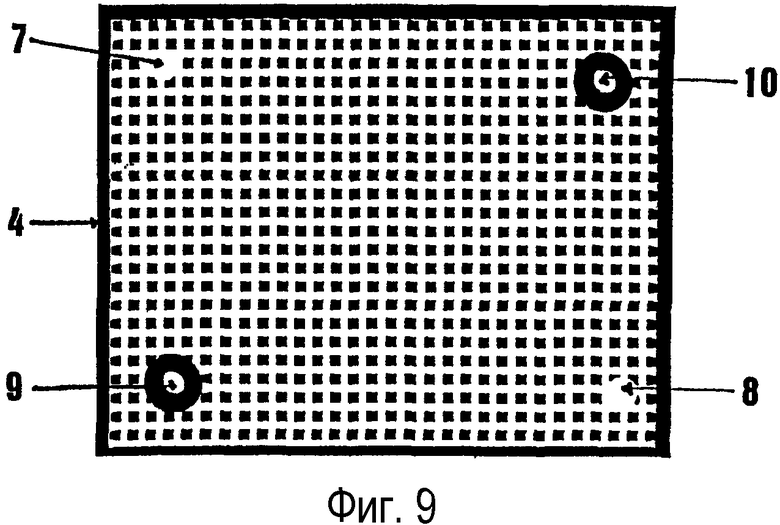

- Фиг.9 является схематическим представлением в виде сверху второго варианта воплощения задней лицевой стороны электрода.

На этих фигурах слои, имеющие идентичные или сходные функции и природу, обозначаются одними и теми же ссылочными номерами и/или одинаковыми сокращенными наименованиями. Толщины слоев представлены не в масштабе.

Фиг.1 изображает первый вариант воплощения. Она изображает, сверху вниз:

- неструктурированную, планарную, металлическую соединительную пластину (i); ее толщина может составлять примерно от 0,1 до 2 мм;

- пористый катодный слой (cpc), который является структурированным и получен путем формования, имеет на своей задней лицевой стороне выступающие области в форме выступов высотой от 0,2 до 1 мм, верхние поверхности которых находятся в контакте с соединительной пластиной (i); пространства между выступами образуют каналы для циркуляции газа;

- тонкий активный катодный слой (cac); его толщина может составлять примерно от 1 до 20 мкм;

- слой электролита (e); его толщина может составлять примерно от 3 до 20 мкм;

- активный анодный слой (caa); его толщина может составлять примерно от 1 до 20 мкм;

- пористый опорный анодный слой (csa1), который является структурированным, причем его толщина может составлять примерно от 0,1 до 0,5 мм, полученный путем микроформования и имеющий на своей задней лицевой стороне выступающие области в форме выступов высотой примерно от 0,2 до 1 мм;

- тонкий коллекторный анодный слой (cca1) толщиной примерно от 5 до 20 мкм, который нанесен на опорный анодный слой и покрывает выступы. Верхние поверхности этих выступов находятся в контакте со второй соединительной пластиной (i), которая идентична верхней пластине и вместе с последней формирует каналы для циркуляции газа.

Фиг.2 изображает конструкцию, которая является сходной в отношении слоев (i), (cpc), (cac), (e) и (caa). В этом втором варианте воплощения задняя лицевая сторона пористого опорного анодного слоя (csa2) является планарной и несет структурированный коллекторный анодный слой (cca2), который является формованным и связан со слоем (csa2). Коллекторный анодный слой (cca2) имеет на своей задней лицевой стороне выступающую структуру, состоящую из выступов, верхние поверхности которых приходят в контакт с соединительной пластиной (i), образуя вместе с последней каналы для циркуляции газа. Коллекторный слой (cca2) участвует в выполнении функции опоры.

Фиг.3 изображает схематический вид задней лицевой стороны коллекторного анодного слоя, структура которого может соответствовать либо слою (cca1) по фиг.1, либо слою (cca2) по фиг.2. Множество выступов 6 распределены однородно по всей поверхности коллекторного анодного слоя. Последний имеет некоторое количество сквозных отверстий. Отверстия 1, которые расположены справа на фиг.3, окружены круговыми выступами 3 такой же высоты, как выступы 6. Отверстия 2, которые расположены на этой фигуре слева, не окружены таким же образом. Все слои батареи имеют одинаковые отверстия, расположенные таким образом, что в батарее они лежат точно друг напротив друга, как показано на фиг.4. Когда газ инжектируется (подается под давлением) через одно из отверстий, расположенных в левой части фиг.3, он циркулирует между выступами коллекторного анодного слоя, диффундируя в этот слой и в опорный анодный слой, и выходит через отверстия 5 в открытой части кромок 4 задней лицевой стороны анода, и сжигается. Газ, инжектируемый через одно из отверстий 1, расположенных на фиг.3 справа, не может достигнуть задней лицевой стороны анода в сколь-нибудь значительном количестве из-за круговых выступов 3, которые окружают указанные отверстия. Могут проникнуть лишь минимальные количества газа, если учитывать пористость материала. С другой стороны, поскольку соответствующее отверстие задней лицевой стороны катода не окружено круговым выступом, этот газ циркулирует поверх соответствующей задней лицевой стороны катода.

Фиг.9 изображает схематический вид задней лицевой стороны коллекторного анодного слоя, который отличается от варианта воплощения, изображенного на фиг.3, отсутствием отверстий в расположенных по периферии кромках 4. Газ, инжектируемый через отверстие 7 вверху слева на фиг.9, отводится через отверстие 8 внизу справа, или наоборот.

Подача и отвод газов на катодной стороне имеет место подобным же образом через отверстия, расположенные соответственно снизу слева, т.е. отверстия 9, и сверху справа, т.е. отверстия 10, на фиг.9.

Этот вариант воплощения не требует боковых трубок; таким образом, он является особенно недорогим при производстве.

Фиг.8 представляет собой фотографию под микроскопом части задней лицевой стороны анода, соответствующей варианту воплощения, схематически изображенному на фиг.9. Справа можно увидеть часть кромки, слева - часть кругового выступа, а между ними - множество выступов, имеющих примерные размеры 1×1×1 мм, верхние поверхности которых являются более светлыми по цвету, причем указанные выступы отделены друг от друга каналами для циркуляции газа, которые являются более темными по цвету.

В варианте воплощения, изображенном на фиг.8, как круговой выступ, так и кромка, изготавливаются из того же керамического материала, что и выступы, то есть из того материала, из которого выполнена задняя лицевая сторона электрода. Этот вариант воплощения имеет то преимущество, что является в высшей степени простым, но обладает очень небольшим дефектом в отношении герметизации, поскольку этот материал является пористым.

Для усовершенствования герметизирующего действия круговых выступов, возможно использование деталей различной формы:

- может быть использована круговая шайба типа «Бельвиль», сама по себе или внедренная в материал электрода, из которого изготавливается также круговой выступ. Возможно использование круговых шайб Бельвиля, изготовленных из листа теплостойкой стали, например, Fe22Cr, при толщине листа примерно от 5 до 200 мкм, в частности - от 20 до 75 мкм. Внутренние и наружные диаметры круговых шайб равны соответственно внутреннему и наружному диаметрам круговых выступов. Для получения относительно толстых круговых выступов возможно укладывание ряда круговых шайб Бельвиля поверх друг друга, а еще можно сваривать по две круговых шайбы Бельвиля друг с другом вдоль края их меньших диаметров;

- также возможно использование слюдяных круговых шайб, самих по себе или внедренных в материал электрода кругового выступа;

- также возможно использование в качестве уплотнения очень тонкой металлической круговой шайбы, изготовленной из теплостойкой стали или алюминия или алюминия-никеля в форме трубки, сжатой в форме гофра, самой по себе или внедренной в материал электрода кругового выступа;

- также возможно использование, при тех же условиях, металлической пены с закрытой пористостью;

- наконец, возможно получение кругового выступа, состоящего из смеси материалов электрода с порошкообразным стеклом, или также использование плотнокерамических или стеклокерамических круговых шайб, которые внедрены в материал электрода кругового выступа.

Для улучшения уплотняющего действия кромок 4, изображенных на фиг. 3 или 9, возможно:

- расположение полосок слюды на краях электродной пластины, причем с погружением их в материал электрода или без него;

- создание кромки (бортика) из смеси материалов электрода с порошкообразным стеклом;

- расположение по краю плотной керамики или стеклокерамики, внедренной в материал электрода.

В вариантах воплощения, изображенных на фиг.1-4, границы раздела между электролитом и электродами являются планарными. Такое же расположение каналов для распределения газа может быть получено в тех вариантах воплощения, где граница раздела между электролитом и электродами является структурированной, как показано на фиг.5-7.

Фиг.5 изображает, сверху вниз: планарную соединительную пластину (i); структурированный коллекторный анодный слой (cca) с планарной фронтальной лицевой стороной, но имеющий на своей задней лицевой стороне выступы, которые образуют каналы для циркуляции газа; опорный анодный слой (csa), с планарной задней лицевой стороной, но имеющий на своей фронтальной лицевой стороне выступающую структуру с выступающими областями в виде выступов. На этот опорной анодный слой нанесена последовательность тонких слоев, причем толщина каждого из этих тонких слоев составляет примерно нескольких микрон, а именно: активный анодный слой, слой электролита, по меньшей мере один активный катодный слой и, необязательно, второй пористый катодный слой. Поскольку общая толщина нанесенных слоев является малой по сравнению с размерами, высотами и толщинами выступов, расположенных на фронтальной лицевой стороне опорного анодного слоя, нанесенные материалы не заполняют пространства между выступами, и эти пространства образуют каналы для циркуляции газа, когда поверх такой PEN-сборки помещают вторую планарную соединительную пластину.

Фиг.6 изображает другой вариант воплощения PEN-сборки в соответствии с настоящим изобретением. Он отличается от изображенного на фиг.5 варианта воплощения тем, что опорный анодный слой сформирован из двух полуслоев, причем каждый из них структурирован на одной своей лицевой стороне и соединен с другим по их гладким лицевыми сторонам с использованием способа, описанного ниже. Тонкий коллекторный анодный слой может наноситься на заднюю лицевую сторону опорного анодного слоя, полученного таким образом. Такие же слои, как в изображенном на фиг.5 варианте воплощения, нанесены на фронтальную лицевую сторону слоя (csa).

Фиг.7 изображает вариант воплощения, в котором опорный анодный слой также имеет на своей фронтальной лицевой стороне переднюю выступающую структуру, на которую нанесены активный анодный слой, электролит и активный катодный слой, причем каждый из них сформирован из тонких слоев, имеющих толщину несколько мкм. В этом варианте воплощения пористый катодный слой является более толстым и имеет на своей задней лицевой стороне, которая предназначена для вступления в контакт с соединительной пластиной (i), выступающую структуру, состоящую из выступов, которые образуют каналы для циркуляции газа вместе с указанной соединительной пластиной. Можно отметить, что в этом варианте воплощения передняя выступающая структура фронтальной лицевой стороны опорного анодного слоя является независимой от выступающих структур в виде выступов на задних лицевых сторонах анода и катода, которые образуют каналы для циркуляции газа. Передняя выступающая структура на фронтальной лицевой стороне опорного анодного слоя конструирована и предназначена только для увеличения рабочей поверхности, то есть площади поверхности границы раздела электролит/электроды. По этой причине ее геометрия может отличаться от структур задних лицевых сторон, в частности, с точки зрения размера выступающих элементов, которые могут быть гораздо меньшими, чем размеры выступов, формирующих газовые каналы. Фронтальная лицевая сторона опорного анодного слоя может, в этом случае, микроструктурироваться путем штампования.

Таким образом, микроструктурирование может осуществляться с помощью способа микроформования. Это способ делает возможным получение, например, границы раздела электролит/электроды со структурой «шахматной доски», содержащей «высокие» квадраты и «низкие» квадраты с шириной L, различающиеся на высоту H. Отношение между развитой поверхностью и проекцией поверхности увеличивается с ростом отношения H/L. Для H = L это отношение равно 3; для H = 2L это отношение равно 5; для H = 3L это отношение равно 7; и для H = 4L это отношение равно 9. В том случае, когда граница раздела электролит/электроды имеет геометрию, подобную той, что изображена на фиг.8, это отношение равно приблизительно 3.

Получение выступающих структур, изображенных на фиг.1-7, демонстрируется с помощью следующих примеров.

Пример 1. Изготовление формы для газовых каналов

На первой стадии получают «задающую» форму, которая представляет собой позитив каналов для распределения газа. Эта задающая форма может быть получена путем микромеханической обработки металлической детали, например, посредством электроэрозии. Она также может быть получена с помощью способа стереолитографии или с помощью способа UV LIGA (от акронима LIGA, составленного из начальных букв немецких слов LItographie, Galvanoformung и Abformung, что означает комбинацию ультрафиолетовой литографии, гальваностегии и пластического формования), причем оба эти способы известны из литературы.

На второй стадии в эту задающую форму выливают жидкий каучук (RTV-ME 622, Wacker Silicone). После полимеризации каучука его удаляют из задающей формы. Таким образом получают гибкую негативную форму для создания каналов для распределения газов.

Пример 2. Изготовление структурированного коллекторного анодного слоя с помощью полимеризации

Слой формируют с использованием частиц оксида циркония (8 YSZ) и частиц оксида никеля (от 60 до 100% по отношению к массе оксида циркония), имеющих диаметр в пределах между 0,2 и 1,5 мкм.

Порошки керамических материалов, которые предназначаются для формования опорного анодного слоя, диспергируют в воде с помощью полиэлектролитного диспергирующего агента (Duramax D3005, Rohm и Haas Company). Дифункциональный мономер акрилата (SR 610, Sartomer, USA) добавляют к дисперсии в пропорции от 8 до 15 мас.% по отношению к порошкам керамических материалов. Непосредственно перед помещением дисперсии в форму добавляют инициатор реакции полимеризации, например, персульфат аммония и тетраметилендиамин, каждый в количестве 0,5 мас.% по отношению к массе мономера акрилата. Дисперсию помещают в каучуковую форму, дегазируют, и форму прижимают к гладкому опорному анодному слою, который был получен до этого с помощью литья полос и спекания, причем другая лицевая сторона этого опорного анодного слоя уже несет слой электролита. После полимеризации мономера каучуковую форму удаляют. Собирающая ток структура теперь находится в твердом состоянии и является связанной с лежащим под ней слоем, образуя каналы для распределения газа.

Пример 3. Изготовление структуры для распределения газа (вариант)

Способ является таким же, как в примере 2. Инициатор полимеризации представляет собой диэтилентриамин в количестве 5 мас.% по отношению к количеству мономера.

Пример 4. Изготовление структурированного опорного анодного слоя с помощью гелеобразования

Порошки керамических материалов согласно примеру 2, к которым добавляют 20 об.% волокон из ZrO2, имеющих длину 100 мкм и диаметр 10 мкм, диспергируют в воде с помощью полиэлектролитного диспергирующего агента (Duramax, D3005, Rohm и Haas). К дисперсии добавляют желатин (Gelatin Gelia, Stoess AG, Germany) в количестве от 5 до 15 мас.% по отношению к массе воды, которую нагревают до температуры 50°C. После растворения желатина такую дисперсию выливают в каучуковую форму. Дисперсию дегазируют, а затем каучуковую форму помещают на гладкую лицевую сторону слоя, который предварительно был сформован и спечен. После того как дисперсию охлаждают до комнатной температуры и оставляют в покое на 24 часа, указанная дисперсия образует гель, и каучуковая форма может быть удалена. Выступающая структура находится теперь в твердом состоянии и является связанной с лежащим под ней слоем.

Пример 5. Изготовление структурированного коллекторного анодного слоя с каталитическими свойствами

Порошок керамики типа Ni-8YSZ, содержащий 45 мас.% Ni, легируют 10 объемными процентами (об.%) частиц CeO2, содержащими 5% каталитического Ni. Смесь диспергируют в воде с помощью полиэлектролитного диспергирующего агента (Duramax, D3005, Rohm и Haas). К этой дисперсии, которую подогревают, добавляют агарозу (низкоплавкая агароза от англ. «LMP agarose», чистая для анализов, Protnega, USA) в количестве от 5 до 15 мас.% по отношению к массе воды. После растворения агарозы дисперсию выливают в каучуковую форму. В этот момент дисперсию дегазируют, а затем каучуковую форму помещают на опорный анодный слой плоского топливного элемента (PEN-сборки). После того как дисперсию охлаждают до комнатной температуры, указанная дисперсия образует гель, и каучуковая форма может быть удалена. Каналы для распределения газа и каналы коллектора тока находятся теперь в твердом состоянии и прикреплены (связаны) к топливному элементу (PEN-сборке).

Пример 6. Изготовление структурированного коллекторного анодного слоя с каталитическими свойствами (вариант)

Порошки керамик согласно примеру 5 диспергируют в воде с помощью полиэлектролитного диспергирующего агента (Duramax, D3005, Rohm and Haas). К этой дисперсии, которую подогревают, добавляют желатин типа криогеля (Cryogel 220/240, PB Gelatins, Belgium) в количестве от 5 до 15 мас.% по отношению к массе воды. После растворения желатина дисперсию выливают в каучуковую форму. В этот момент дисперсию дегазируют, а затем каучуковую форму помещают на топливный элемент. После того как дисперсию охлаждают до комнатной температуры и оставляют в покое на 24 часа, указанная дисперсия образует гель, и каучуковая форма может быть удалена. Структурированный слой, содержащий каналы для распределения газа и элементы-коллекторы тока, находится теперь в твердом состоянии и прикреплен (связан) к топливному элементу (PEN-сборке).

Пример 7. Изготовление пористого катодного слоя с помощью полимеризации

Используемый материал может представлять собой LSM (La0,7Sr0,3MnO3) или LSC с размерами частиц в пределах между 0,2 и 1,5 мкм.

Порошки керамик смешивают с жидким эпоксидным мономером (Araldite DY-T, Vantico, Switzerland) в количестве от 0,3 до 1 г на грамм порошка керамики. После гомогенизации в пасту вводят отверждающий реагент (Aradur 21, Vantico, Switzerland) в количестве 25 мас.% по отношению к массе эпоксидного мономера, после чего смесь гомогенизируют повторно. Пасту помещают в каучуковую форму, и последнюю, после дегазирования пасты, помещают на планарную и гладкую подложку из силиконового каучука. После поперечной сшивки эпоксидной смолы полученную выступающую структуру отделяют от каучуковой формы и от силиконовой подложки. Эту выступающую структуру вставляют между катодом и металлической соединительной пластиной при сборке батареи.

Пример 8. Изготовление выступающей структуры с каталитическими свойствами на соединительной пластине

Рабочая процедура является такой же, как в примере 5, за исключением того, что каучуковая форма, содержащая пасту или дисперсию, прижимается к соединительной пластине, представляющей собой лист, выполненный из стали. После отверждения пасты или дисперсии выступающая структура находится в сыром состоянии и ограничена соединительной пластиной. Затем эту структуру приводят в контакт с PEN-сборкой, содержащей планарный, предварительно спеченный анод, и после сборки всей батареи ее доводят до рабочей температуры топливного элемента (от 700 до 800°C).

Пример 9. Изготовление выступающей структуры с использованием временной формы

Форму без дна, представляющую собой решетку из полимерного материала, помещают на гладкую PEN-сборку, которая была подвергнута предварительному спеканию. Наносят на эту форму жидкую или пастообразную дисперсию того же типа, что и в примерах 1-4. Дисперсии дают возможность для проникновения в форму и прижимают к лежащему под ней слою посредством валика. Решетка не требует удаления после образования выступающей структуры, поскольку указанная решетка сгорает, когда батарея в первый раз используется при высокой температуре.

Пример 10. Изготовление выступающей структуры с использованием временной формы (вариант)

Повторяют начало процедуры согласно примеру 9, но перед тем как паста образует гель, на временную решетку кладут металлическую соединительную пластину. После гелеобразования соединительная пластина и PEN-сборка связаны друг с другом с помощью геля. Они образуют элемент батареи. Решетка будет разрушена во время работы при высокой температуре.

Пример 11. Изготовление структурированного электролита

Пасту или дисперсию, содержащую смесь порошкообразного оксида никеля (40 мас.%) и порошкообразного оксида циркония (8 YSZ), получают в соответствии с одной из процедур согласно примерам с 1 по 4. Каучуковую форму заполняют дисперсией до высоты 0,5 мм. После того как дисперсия отверждается, она удаляется из формы и составляет анодную опору в сыром состоянии. На структурированной стороне последней наносят слой пасты, состоящей из порошкообразного оксида циркония (8 YSZ, 0,05 < D50 < 1 мкм), воды, диспергирующего агента (Duramax D3005) и полимера (Natrosol HEC MR, Aqualon, France). Толщина слоя пасты поверх структуры составляет от 50 до 100 мкм. После сушки этой пасты оставшийся слой оксида циркония 8 YSZ повторяет структуру анодной опоры и имеет толщину в пределах между 3 и 15 мкм. Он составляет электролит. Анодную опору, покрытую этим тонким слоем оксида циркония, помещают в печь и спекают при температуре 1400°C в течение четырех часов. Затем на спеченный электролит наносят слой пасты, состоящий из порошка LSM (La0,8Sr0,2MnO3, 0,05 < D50 < 2 мкм), воды, диспергирующего агента (Duramax D3005) и полимера (Natrosol HEC MR). Толщина слоя пасты поверх структуры составляет от 50 до 100 мкм. После сушки последней слой LSM повторяет структуру электролита и имеет остаточную толщину в пределах между 3 и 15 мкм. Все вместе опять спекают при 1200°C в течение двух часов.

Пример 12. Изготовление анодной опоры, которая структурирована на обеих сторонах

Две каучуковые формы заполняют дисперсией в пастообразном состоянии до высоты от 0,2 до 1 мм. После отверждения этих двух дисперсий две каучуковые формы соединяют их лицевыми сторонами, которые демонстрируют гладкие отвержденные дисперсии, после нанесения тонкого слоя неотвержденной дисперсии между этими двумя лицевыми сторонами. Когда вся дисперсия переходит в твердое состояние, сформированную таким образом анодную опору в сыром состоянии вынимают из двух упомянутых каучуковых форм. Затем могут быть нанесены тонкий электролит и тонкий катод с использованием процедуры согласно предыдущему примеру.

Пример 13. Изготовление батареи

PEN изготавливают из сборки, которой можно манипулировать и которая состоит из активного катодного слоя, слоя электролита, активного анодного слоя и опорного анодного слоя, причем все эти слои являются планарными и гладкими. Все вместе находится в форме диска, имеющего диаметр 120 мм и выполненные в нем сквозные отверстия для подачи и отвода газов. На анодной стороне добавляют коллекторный анодный слой в соответствии с процедурой согласно примеру 4. На катодной стороне добавляют пористый катодный слой в соответствии с процедурой согласно примеру 7. От 20 до 40 изготовленных таким образом PEN-сборок укладывают друг на друга в стопку поочередно с планарными металлическими соединительными пластинами, имеющими такие же отверстия, и эту стопку помещают в камеру системы SOFC.

Пример 14. Изготовление батареи

В соответствии с процедурой согласно примеру 12 изготавливают анодную опору, которая структурирована на обеих сторонах, при этом фронтальная лицевая сторона является микроструктурированной и несет слой электролита и активный катодный слой. Поверх активного катодного слоя добавляют пористый катодный слой в соответствии с процедурой согласно примеру 7. Коллекторный анодный слой наносят на заднюю лицевую сторону анодной опоры с использованием распылителя и сушки. Затем батарею изготавливают как в примере 13.

Выступающие структуры лицевых сторон электродов в соответствии с настоящим изобретением были представлены в примерах и на фигурах с помощью выступов в форме прямоугольных параллелепипедов. Специалист в данной области легко поймет, что могут быть использованы и другие формы - цилиндрические, гексагональные, пирамидальные и им подобные - при условии осуществления тех же функций, а именно - циркулирования топливных и окислительных газов и увеличения площади реакционноспособной поверхности границы раздела электролит/электрод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА И КАЛИБРОВКИ ИНТЕРКОННЕКТОРА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА ИЛИ ПАКЕТА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2539288C2 |

| ПОДДЕРЖИВАЕМЫЙ БАТАРЕЕЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2337431C2 |

| КОМПРЕССИОННОЕ УСТРОЙСТВО ДЛЯ ТОПЛИВНЫХ ИЛИ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ В БАТАРЕЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЛИ В БАТАРЕЕ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ | 2009 |

|

RU2545508C2 |

| Топливный элемент | 2017 |

|

RU2737141C2 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БАРЬЕРНОЙ СТРУКТУРЫ ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2414775C1 |

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| МОЛЕКУЛЯРНО-ЭЛЕКТРОННЫЙ ДАТЧИК УГЛОВЫХ ДВИЖЕНИЙ | 2011 |

|

RU2454674C1 |

| ЭЛЕКТРОЛИЗНАЯ ЯЧЕЙКА С ГАЗОДИФФУЗИОННЫМ ЭЛЕКТРОДОМ | 2002 |

|

RU2303085C2 |

| КОМБИНИРОВАННЫЕ СХЕМЫ ПОТОКОВ В ПАКЕТЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЛИ В ПАКЕТЕ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2531912C2 |

Изобретение относится к твердооксидным топливным элементам. Техническим результатом изобретения является снижение омического сопротивления сборки. Сборка катод-электролит-анод (КЭА) для твердооксидного топливного элемента содержит на своей задней стороне электроды, используемые для установления контакта между плоской соединительной пластиной и выступающей структурой, которая выполнена таким образом, что вместе с указанной пластиной она формирует каналы для циркуляции газа. Сборка КЭА и соединительные пластины могут иметь отверстия для создания внутренних трубок для входа и выхода газа. Граница раздела электролит/электрод может также быть выполнена в виде выступающей структуры, увеличивающей отношение площади поверхности в целом к площади ее проекции. 2 н. и 23 з.п. ф-лы, 9 ил.

| RU 99121256 А, 27.08.2001 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5230849 A, 27.07.1993. | |||

Авторы

Даты

2007-07-27—Публикация

2003-01-09—Подача