Область техники

Изобретение относится к твердооксидным топливным элементам (ТОТЭ), а именно к блокам топливных элементов (БТЭ), в которых металлические биполярные интерконнекторы (МБИ) заменяются керамическими каркасными пластинами, а электрическая коммутация мембранно-электродных блоков (МЭБ) осуществляется монополярным способом.

Техническим результатом изобретения является повышение удельной мощности БТЭ (отношение электрической мощности к весу (W [кВт/кг]) за счет снижения его веса. Изобретение направлено на создание БТЭ для использования в транспортных системах, включая летательные аппараты.

Предшествующий уровень техники

Известны планарные ТОТЭ и БТЭ, состоящие из МЭБ, последовательно соединенных через металлические биполярные интерконнекторы (Solid Oxide Fuel Cells: From Electrolyte-Based to Electrolyte-Free Devices/ Ed. Bin ZHU, WILEY-VCH, 2020). Весовая доля металлических биполярных интерконнекторов в составе таких БТЭ доходит до 70% от их общего веса, что, соответственно, ограничивает удельную мощность блока. Это ограничение, в свою очередь, препятствует использованию электрохимических генераторов (ЭХГ) на основе батарей ТОТЭ в транспортных системах.

Потребность в легких высокоэффективных батареях ТОТЭ является особенно острой для авиации (A new Development Strategy of Light Weight Solid Oxide Fuel Cells for Electrified Airplane System/ S. Hashimoto et al., American Institute of Aeronautics and Astronautics Propulsion and Energy 2019 Forum Forum). В частности, батареи ТОТЭ требуются для создания бортовых энергетических установок (US 10814992 В2 (Oct. 27, 2020) Power Source for a Aircraft/ Hansey et al.), силовых установок (РФ2652842 C1 (03.05.2018) Авиационная силовая установка/ А.В. Байков и др.), электрореактивных движителей (Determination of the safe operation zone for a turbine-less and solid oxide fuel cell hybrid electric jet engine on unmanned aerial vehicles/ Zhixing Ji et al., Energy, v.202, 1 July 2020, 117532).

Одной из возможностей снижения веса батарей ТОТЭ является замена металлических биполярных интерконнекторов на более легкие керамические интерконнекторы, удельный вес которых почти вдвое ниже (Efficient and robust ceramic interconnects based on a mixed-cation perovskite for solid oxide fuel cells/ Je-Lin Choi et al., Ceramics International, v.45, Iss. 4, 2019, 4902-4908).

Известен способ изготовления пятислойных керамических структур, выполняющих функции биполярных интерконнекторов в батарее TOTE (US6949307 В2 (Sep. 27, 2005) High Performance Ceramic Fuel Cell Interconnect with Integrated Flowpaths and Method for Making Same/ Cable et al.). В этих структурах средний слой является газонепроницаемым и разделяет потоки топлива и окислителя, а пары слоев с одной и другой стороны от среднего слоя образуют двухуровневые каналы для протекания газов-реагентов и их поступления к соответствующим электродам МЭБ. Электрический контакт соседних МЭБ осуществляется сквозными металлическими вставками в этих пятислойных керамических пластинах. Недостатком способа является то, что при электрическом контакте МЭБ через металлические вставки не обеспечивается токосъем со всей площади электродов.

Известен способ получения проводящего электричество керамического материала для интерконнекторов ТОТЭ (РФ №2601436 С1 (10.11.2016) Керамический материал для интерконнекторов топливных элементов и способ его получения/ Л.В. Морозова и др.). Недостатком способа является то, что электрическая проводимость получаемой керамики ниже проводимости металлического интерконнектора, что приводит к снижению эффективности ТОТЭ за счет больших омических потерь при токосъеме.

Предложен способ создания монолитных БТЭ из бесканальных керамических топливных элементов, в котором МЭБ в батарее разделены планарными проводящими электрический ток газонепроницаемыми керамическими пластинами, а топливный и кислород-содержащий газы протекают к мембране через поры, специально созданные в аноде и катоде, соответственно (US8715886 B1 (May 6, 2014) Method for Making a Fuel Cell/ Cable et al.). Недостатками способа являются высокое аэродинамическое сопротивление протеканию газов-реагентов через пористые электроды, преодоление которого требует подачи газов при повышенных давлениях, а также использование ион-проводящей мембраны в качестве поддерживающего слоя в МЭБ, что ограничивает эффективность ТОТЭ толщиной мембраны.

Известен способ (US 10008727 (Jun. 26, 2018) Ceramic Interconnect for Fuel Cell Stacks/ Lin et al.), отличающийся от предыдущего тем, что вместо пористых электродов используются электроды с созданными в них каналами для протекания газов-реагентов. Недостатком способа являются высокие технологические трудности изготовления МЭБ.

Альтернативной возможностью снижения веса БТЭ за счет исключения металлических биполярных интерконнекторов из их состава является использование монополярного способа электрической коммутации МЭБ в стеке, при котором одноименные электроды соседних МЭБ обращены друг к другу (…катодn-1|анодn-1 - анодn|катодn - катодn+1|анодn+1…) и формируют между собой анодные (|анодn-1 - анодn|) и катодные (|катодn - катодn+1|) разделительные промежутки для подачи топливного газа и кислородсодержащего газа, соответственно. Газ, поданный в каждый из таких промежутков, поступает сразу к двум одноименным электродам соседних МЭБ.

Известны способы использования монополярной коммутации МЭБ для создания легких батарей водородных топливных элементов с полимерной мембраной (US6689502 B1 (Feb. 10,2004) Monopolar Cell Pack of Direct Methanol/ Choi.; EP1915792 B1 (16.08.2005) Monopolar Fuel Cell/ A. Fassina; US6689502 (10.02.2004) Monopolar Cell Pack of Direct Methanol Fuel Cell/ Kyoung-Hwan Choi, et al.; US7585577 (8.09.2009) Monopolar Fuel Cell Stack Coupled Together without Use of Top or Bottom Cover Plates or the Rods/ Narayanan, et al.; US7718300 (18.05.2010) Frame Elements for Monopolar Fuel Cell Stacks/ Muller et al.; US8110315 (07.02.2012) Monopolar Membrane-Electrode Assembly/ Jae-Yong Lee et al.). Предложенные в этих патентах различные способы монополярной коммутации МЭБ в блоки, предназначены для низкотемпературных топливных элементов с полимерной мембраной, ограничены используемыми в них полимерными материалами и не пригодны для ТОТЭ, работающих при существенно более высоких температурах.

В патенте US2010/0183940 (Jul. 22, 2010) Fuel Cell Stack/ Kang et al. объединены рассмотренные выше возможности исключения металлических биполярных интерконнекторов из состава ТОТЭ за счет использования пористых керамических слоев для разделения МЭБ и монополярной коммутации МЭБ в стеки. В этом способе предложено заменить металлические биполярные интерконнекторы трехслойными пористыми керамическими пластинами между МЭБ, в которых внутренний слой является макропористым и изолирующим, а внешние слои, примыкающие к электродам МЭБ, являются микропористыми и проводящими. Внутренний слой обеспечивает протекание газов-реагентов, а внешние слои - токосъем с электродов. БТЭ собирается таким образом, что соседние МЭБ обращены к разделяющим их керамическим пластинам одноименными электродами, образуя анодные и катодные промежутки для подачи топлива и окислителя к парам соседних МЭБ, соответственно. Внешние микропористые слои керамических пластин для анодных и для катодных промежутков имеют разный состав. Электрическая коммутация МЭБ по монополярному типу осуществляется с боковых поверхностей батареи ТОТЭ. Недостатком способа является технологическая сложность формирования двух типов (анодных и катодных) трехслойных керамических пористых пластин с различными составом, пористостью и электросопротивлением внутреннего и внешних слоев.

Наиболее близким к заявляемому способу создания БТЭ с керамическими каркасными пластинами и монополярной коммутацией является техническое решение, представленное в патенте US8632924 В2 (Jan. 21, 2014) Solid Oxide Fuel Cells and Manufacturing Method Thereof/ Shin et al. Согласно указанному прототипу, БТЭ собирается из чередующихся планарных слоев с массивами МЭБ, сформированными в каждом слое на единой мембране, и газоплотных изолирующих керамических пластин со сквозными прорезями, которые образуют газовые каналы между одноименными электродами МЭБ, находящимися с разных сторон керамической пластины. Электроды покрывают не всю поверхность мембраны, а локализованы только в пределах каналов, причем катоды создаются на мембране до сборки стека, а аноды - после сборки стека. Электрическая коммутация МЭБ осуществляется по боковым поверхностям батареи ТОТЭ сплавами благородных металлов Ag-Pt или Ag-Pd. Недостатками способа являются чрезмерно высокая сложность изготовления, применимость только электролит-поддерживаемых МЭБ и использование не всей площади мембраны, а только участков в пределах каналов, где сформированы электроды МЭБ.

Считается, что керамическая 3D печать и гибридная 3D печать керамикой и металлами в едином процессе создают новые возможности для разработки эффективных ТОТЭ нового поколения (J. Mater. Chem. А, 2020, 8, 16926-16932).

Краткое описание чертежей

Фиг. 1а. Керамическая каркасная пластина с газораспределительными каналами, проходящими через рабочую поверхность МЭБ («внутренний» подвод газов-реагентов). Большими стрелками (А) и (Б) показаны входящий и выходящий потоки окислителя (для определенности). Обратная сторона пластины - плоская (Фиг. 16).

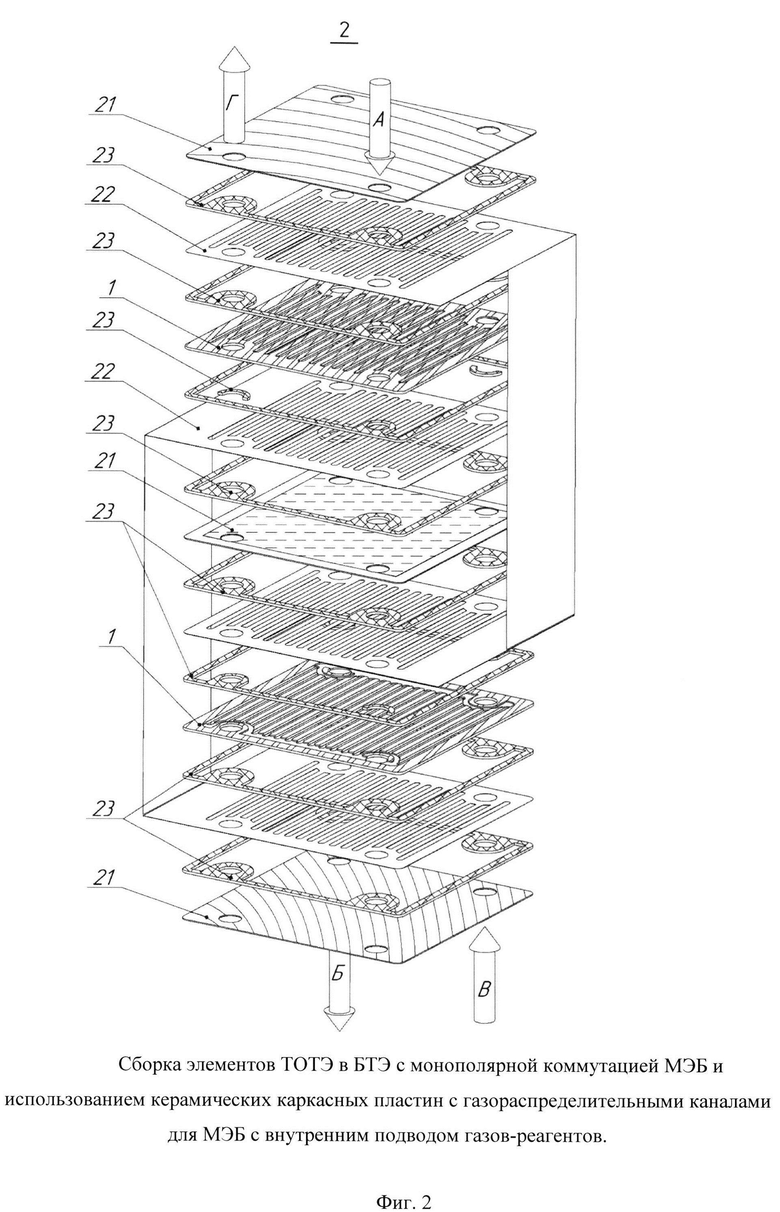

Фиг. 2. Сборка элементов ТОТЭ в БТЭ с монополярной коммутацией МЭБ и использованием керамических каркасных пластин с газораспределительными каналами для МЭБ с внутренним подводом газов-реагентов. Большими стрелками (А) и (Б) показаны входящий и выходящий потоки кислородсодержащего газа, стрелками (В) и (Г) - входящий поток топливного газа и выхлоп, соответственно.

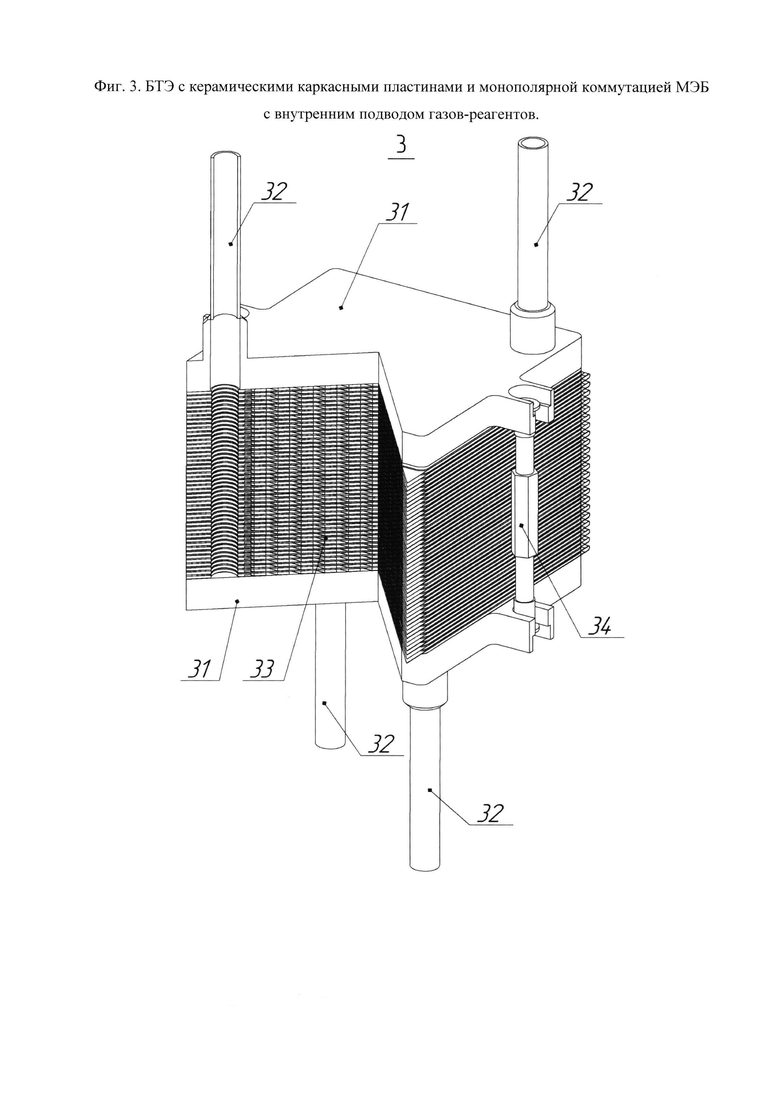

Фиг. 3. БТЭ с керамическими каркасными пластинами и монополярной коммутацией МЭБ с внутренним подводом газов-реагентов. БТЭ содержит 45 МЭБ.

Фиг. 4а. Керамическая каркасная пластина с газораспределительными каналами, проходящими вне рабочей поверхности МЭБ («внешний» подвод газов-реагентов). Большими стрелками (А) и (Б) показаны входящий и выходящий потоки окислителя. Обратная сторона пластины - плоская (Фиг. 4б).

Фиг. 5. БТЭ с монополярной коммутацией МЭБ и использованием керамических каркасных пластин с газораспределительными каналами для МЭБ с внутренним подводом газов-реагентов. Большими стрелками (А) и (Б) показаны входящий и выходящие потоки кислородсодержащего газа, а стрелками (В) и (Г) - входящий поток топливного газа и выхлоп, соответственно.

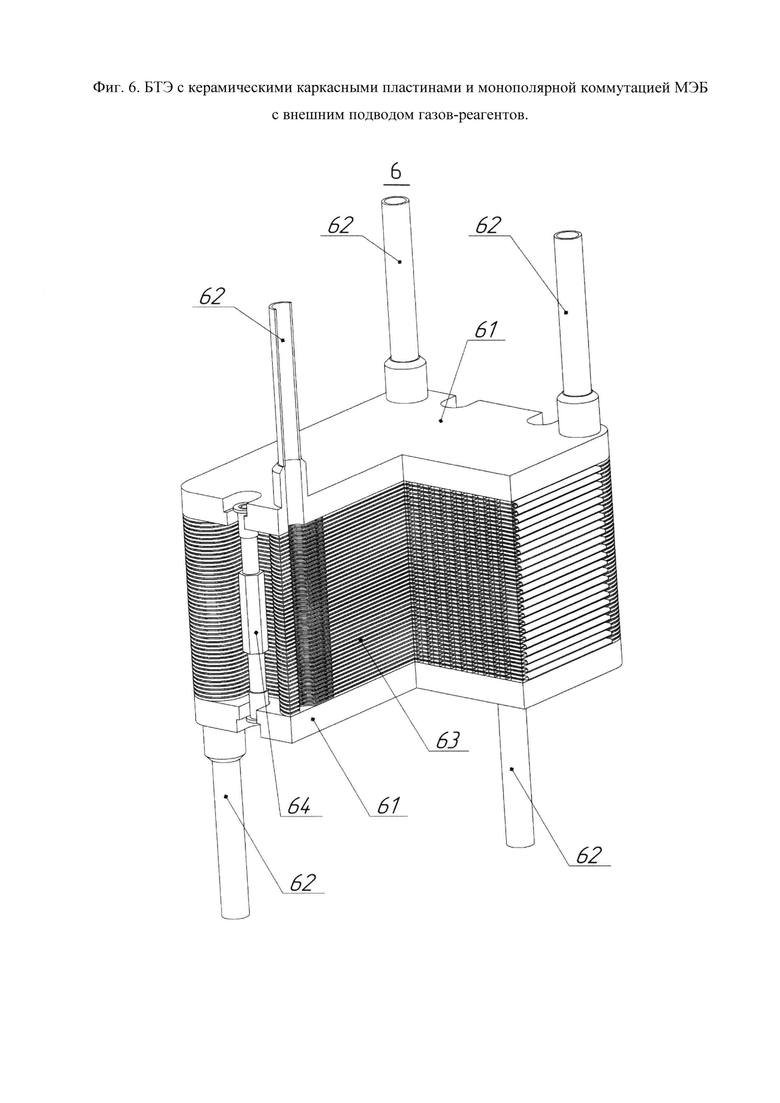

Фиг. 6. БТЭ с керамическими каркасными пластинами и монополярной коммутацией МЭБ с внешним подводом газов-реагентов.

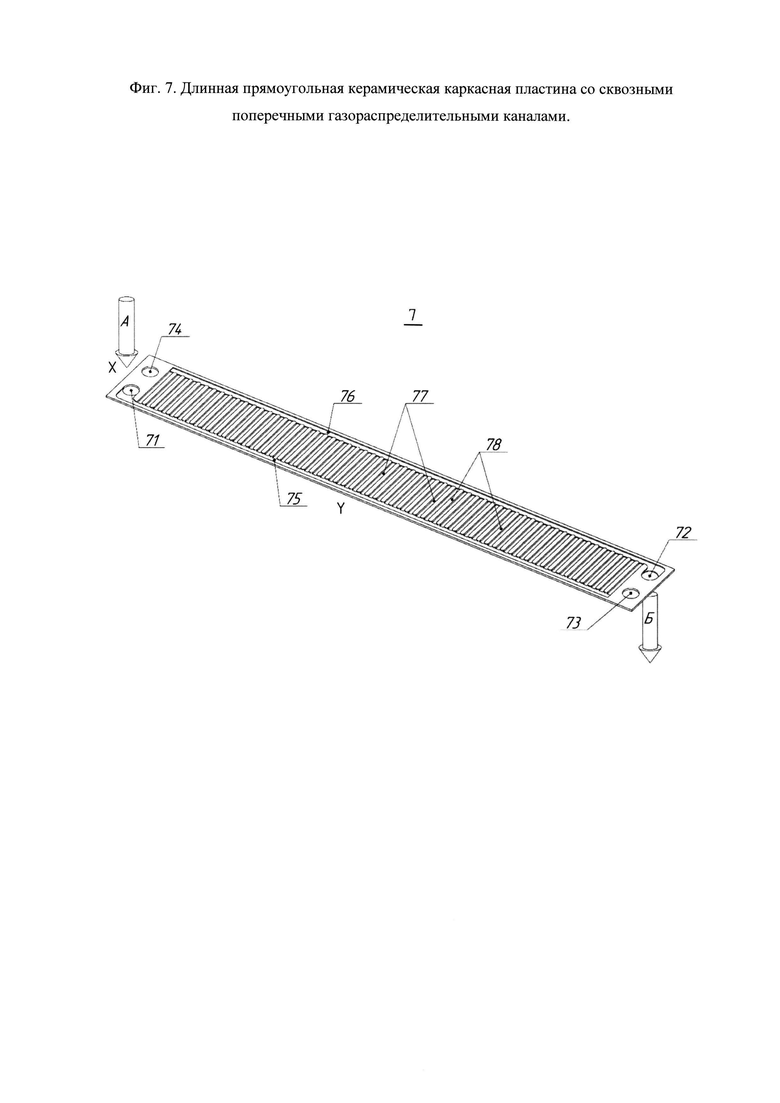

Фиг. 7. Длинная прямоугольная керамическая каркасная пластина со сквозными поперечными газораспределительными каналами. Для определенности показаны входящий (А) и выходящий (Б) потоки кислородсодержащего газа. Обратная сторона пластины - плоская.

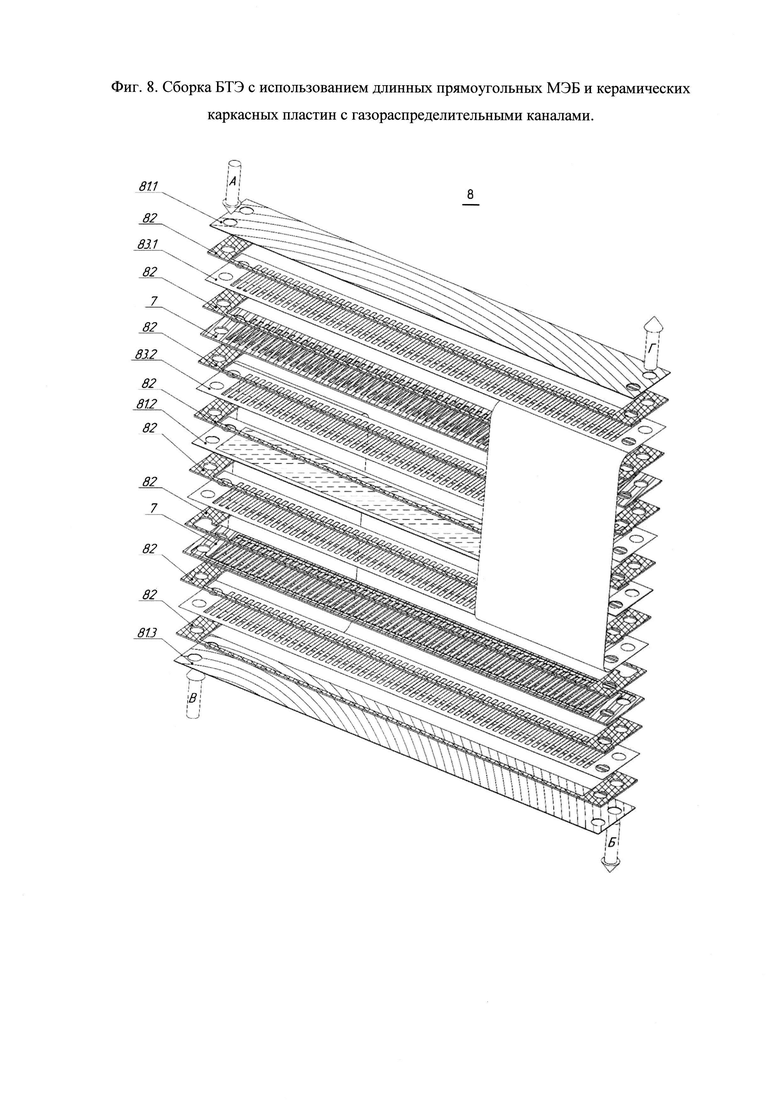

Фиг. 8. Сборка БТЭ с использованием длинных прямоугольных МЭБ и керамических каркасных пластин с газораспределительными каналами. Большими стрелками (А) и (Б) показаны входящий и выходящий потоки кислородсодержащего газа, стрелками (В) и (Г) - входящий поток топливного газа и выхлоп, соответственно.

Фиг. 9. БТЭ с длинными прямоугольными МЭБ, керамическими каркасными пластинами и монополярной коммутацией МЭБ с внутренним подводом газов-реагентов. БТЭ содержит 135 МЭБ.

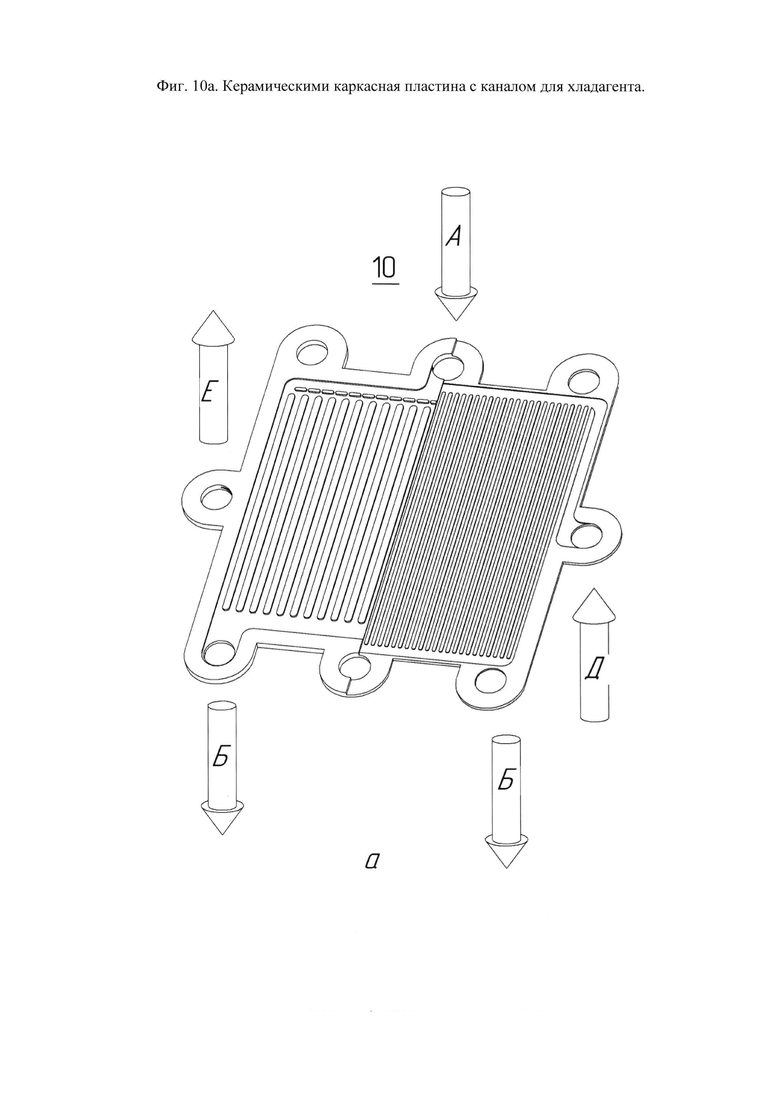

Фиг. 10а. Керамическая каркасная пластина с каналом для хладагента. Большими стрелками показаны вход (А) и выходы (Б) реагент-газа (для определенности - кислородсодержащий газ), вход (Д) и выход (Е) хладагента, соответственно. Обратная сторона пластины (Фиг. 10б).

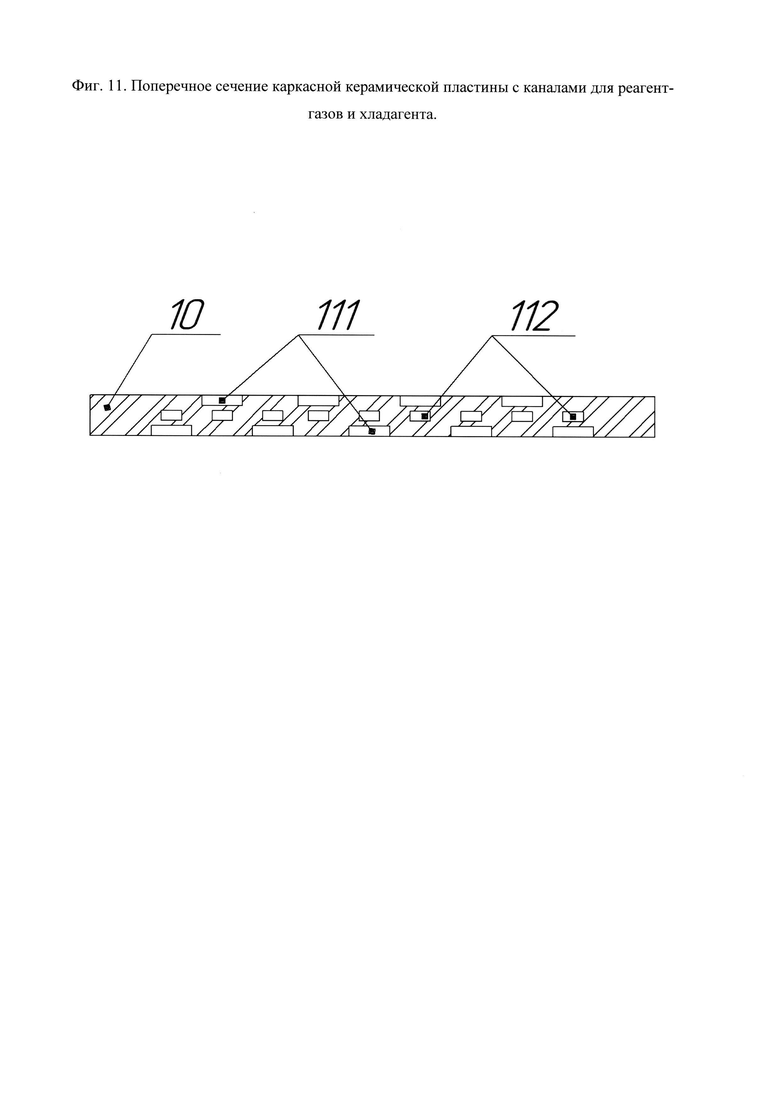

Фиг. 11. Поперечное сечение каркасной керамической пластины с каналами для реагент-газов и хладагента.

Фиг. 12. Варианты металлической основы элементов токосъема и коммутации МЭБ: (а) - тонкий металлический лист с выкроенными прорезями для подачи газов к мембране; (б) - металлическая сетка, (в) - металлический «фетр».

Фиг. 13. Профиль каркасной керамической пластины с локальным электропроводящим покрытием поверхности.

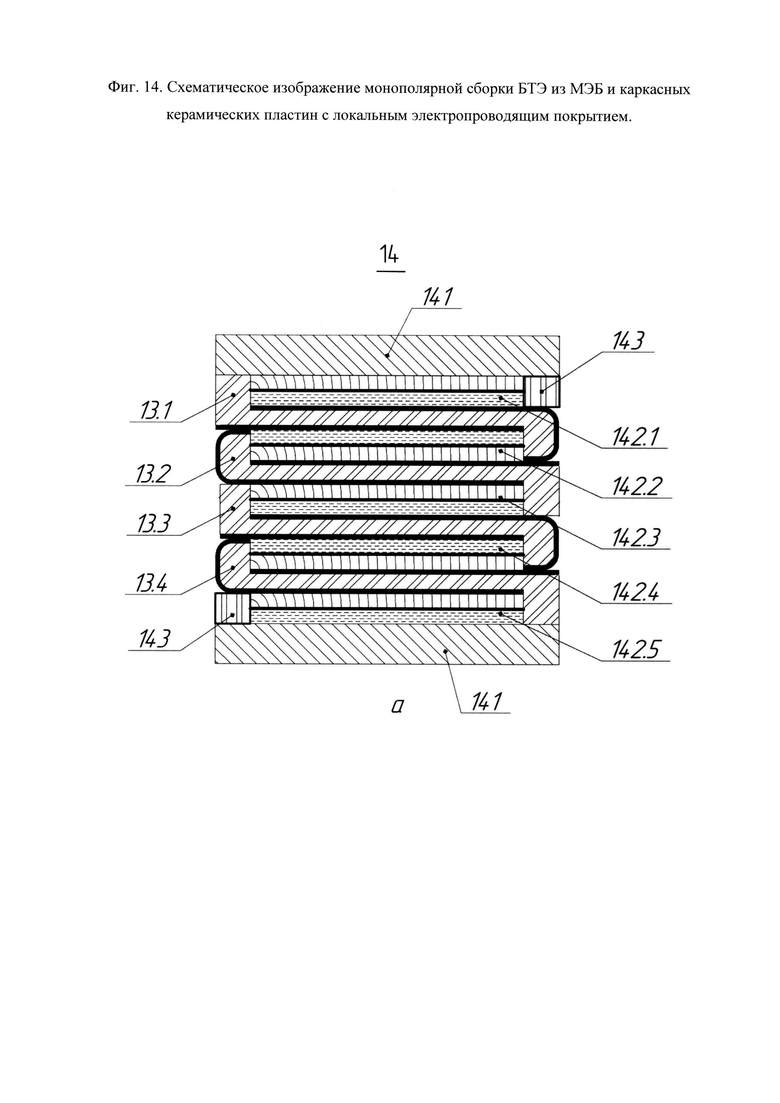

Фиг. 14. Схематическое изображение монополярной сборки БТЭ из МЭБ и каркасных керамических пластин с локальным электропроводящим покрытием.

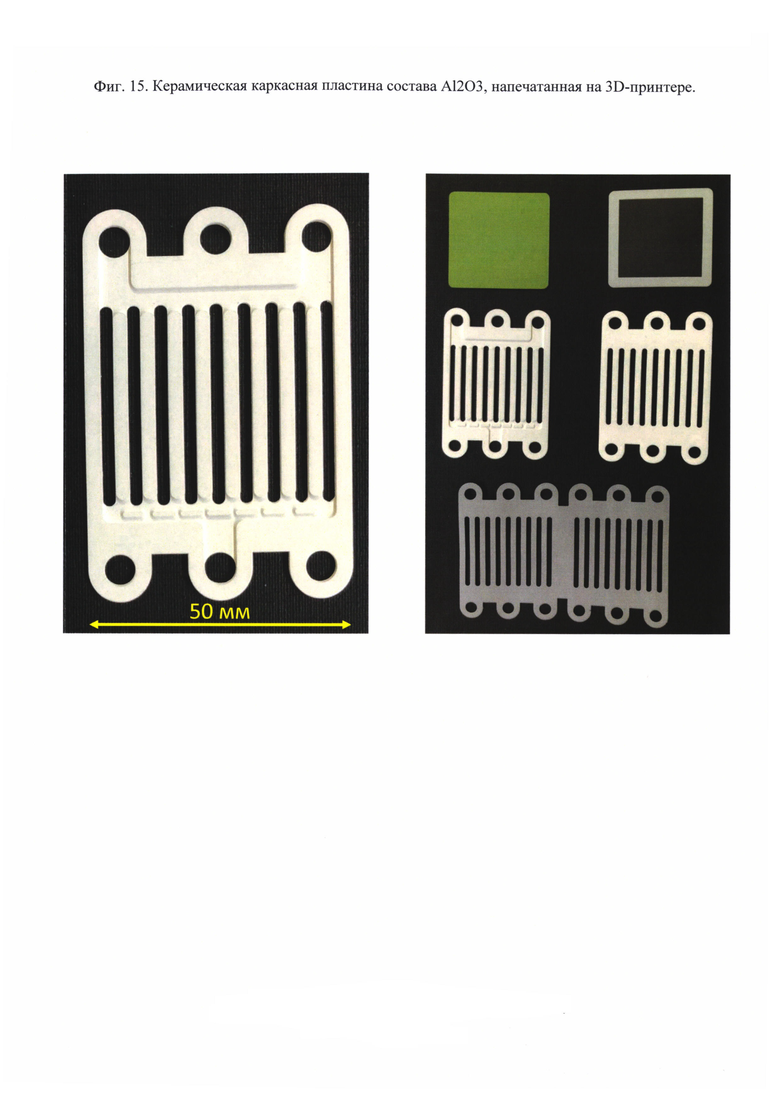

Фиг. 15. Керамическая каркасная пластина состава Al2O3, напечатанная на 3D-принтере. Основные элементы экспериментального БТЭ - МЭБ фирмы SOFCMAN 50×50 мм (слева - со стороны анода, справа - со стороны катода), керамическая каркасная пластина (слева - со стороны каналов, справа - с плоской обратной стороны), токосъемной элемент, выкроенный из металлического листа с защитным проводящим покрытием (Mn,Со)3O4.

Раскрытие сущности изобретения

Технической задачей изобретения является создание легких эффективных БТЭ для мобильных электрохимических генераторов, предназначенных для обеспечения электрической и тепловой энергией транспортных средств, включая наземные, водные и воздушные.

Решение технической задачи состоит в замене металлических биполярных интерконнекторов между МЭБ в стандартной батарее ТОТЭ на керамические каркасные пластины сложной конфигурации и тонкие металлические слои с защитными проводящими покрытиями для обеспечения электрической коммутации МЭБ.

Технический результат заключается в существенном повышении удельной электрической мощности БТЭ (на единицу веса), достигаемом за счет снижения массы батареи в результате замены металлических биполярных интерконнекторов в составе ТОТЭ каркасными керамическими пластинами и тонкими металлическими слоями.

Существенным отличием предлагаемого решения от прототипа является использование гибридных технологий 3D-печати для изготовления керамических каркасных пластин для БТЭ, что позволяет формировать керамические пластины любого требуемого уровня сложности, включая непланарные пластины, пластины с внутренними газораспределительными каналами и изолирующие керамические пластины с локальным проводящим покрытием при использовании гибридной печати керамикой и металлом.

Другим существенным отличием предлагаемого решения от прототипа является обеспечение токосъема со всей площади мембраны МЭБ, а не только с МЭБ внутри каналов, а также возможность формировать батареи ТОТЭ, используя готовые коммерческие МЭБ.

Сущность изобретения поясняется приведенными ниже примерами его осуществления.

Варианты осуществления изобретения

1. БТЭ с подачей кислородсодержащего и топливного газов через каналы, проходящие вне рабочих поверхностей МЭБ.

На Фиг. 1а показана плоскопараллельная пластина (1) с газораспределительными каналами, изготовленная из газонепроницаемой непроводящей электричество керамики. Предлагается изготавливать такие пластины с использованием керамической печати на 3D-принтере. Пластина показана со стороны газовых каналов. С противоположной стороны пластина имеет плоскую поверхность (Фиг. 1б).

Пластины (1) предназначены для компоновки БТЭ с внутренним подводом газов-реагентов, при котором используемые МЭБ (включая коммерчески доступные), имеют отверстия для прохождения газов-реагентов в пределах рабочей площади. Для простоты описания здесь и далее рассматриваются МЭБ с электролитами, проводящими отрицательные ионы кислорода. Для специалистов понятно, что изобретение реализуется также для МЭБ с протонной и смешанной (протонной и ион-кислородной) проводимостью.

Пластина (1) имеет по углам четыре отверстия (12a-12d), положение которых совпадает с отверстиями в МЭБ. Пары отверстий, расположенных по диагонали, предназначены для входа (12а) и выхода (12b) кислородсодержащего газа, входа (12 с) топливного газа и выхода (12d) продуктов реакции (выхлопа), соответственно. Здесь и далее под кислородсодержащим газом имеется в виду кислород или воздух, а под топливным газом - водород, получаемый различными способами, включая электролиз, риформинг и др.

Пластина (1) имеет продольные несквозные газораспределительные каналы (13), расположенные вдоль противоположных краев пластины (1) и поперечные сквозные каналы (14), разделенные перегородками (15), имеющими толщину пластины. Вокруг отверстий (12а) и (12b) имеются полукруглые защитные бортики (16) для предотвращения прямого попадания входящего газа в сквозные каналы. Отверстия (12 с) и (12d) окружены сплошными бортиками, не допускающими смешивания реагирующих газов.

Поток газа А, для определенности - кислородсодержащего, поступает в герметичный промежуток, образуемый показанной керамической пластиной и плоскими поверхностями анодных электродов соседних МЭБ, между которыми она расположена в БТЭ. Защитный бортик (16) предотвращает прямое попадание газа в сквозные каналы (14). Газ протекает по несквозному каналу (13) и равномерно распределяется перед вхождением в сквозные каналы (14). Представленная конфигурация керамической каркасной пластины выбиралась на основе численного моделирования по критерию достижения максимальной однородности нагрева БТЭ при работе. Для специалистов понятно, что приведенный на Фиг. 1 дизайн не является единственно возможным и не ограничивает настоящее изобретение.

Аналогично происходит протекание топливного газа через каналы, образованные керамическими каркасными пластинами между соседними МЭБ, обращенными друг к другу анодами.

На Фиг. 2 схематически показана сборка БТЭ (2) на основе МЭБ с внутренним подводом газов-реагентов и описанных выше керамических каркасных пластин (1).

Особенностью сборки является монополярная коммутация МЭБ, при которой соседние МЭБ обращены друг к другу одноименными электродами и разделены каркасными керамическими пластинами с газораспределительными каналами, а токосъем и электрическая коммутация разноименных электродов соседних МЭБ осуществляется через раскроенный металлических лист (22), согнутый по торцу МЭБ на 1800. Токосъемный металлический элемент (22) имеет прорези, совпадающие по положению со сквозными каналами керамических пластин, и проводящее электронный ток защитное покрытие, устойчивое в окислительной и восстановительной средах.

Таким способом осуществляется последовательное соединение МЭБ в батарею. Для специалистов понятно, что изобретение не ограничивается приведенным примером. Для электрической коммутации вместо металлического листа с прорезями (22) могут быть использованы перфорированная металлическая лента, металлическая сетка, тонкий листовой металлический фетр, гибкие металло-керамические мембраны. В отличие от металлических биполярных интерконнекторов в заявляемом изобретении от материалов для токосъема и электрической коммутации не требуется обеспечения газонепроницаемости.

Все элементы БТЭ чередуются с соответствующими герметизирующими прокладками (23) и спекаются в монолитный блок. Керамические пластины (1) являются основными несущими элементами в блоке и формируют при спекании его каркас. Керамические пластины образуют герметизированные газораспределительные каналы между соседними МЭБ с входами и выходами, которые обеспечивают подачу кислородсодержащего газа к катодам соседних МЭБ (окислительный канал) и топливного газа к анодам следующей пары соседних МЭБ (топливный канал).

Все керамические пластины в стеке одинаковы, но в окислительном и топливном каналах керамические пластины обращены в противоположные стороны. Сквозные прорези в керамических пластинах окислительного и топливного каналов параллельны друг другу, а потоки кислородсодержащего газа и топливного газа в них направлены в противоположные стороны. По результатам численного моделирования такое решение обеспечивает наиболее равномерное распределение тепловых полей в работающем стеке.

В отличие от БТЭ с металлическими биполярными интерконнекторами, в заявляемой сборке ТОТЭ с керамическими пластинами и монополярной коммутацией МЭБ, кислородсодержащий газ и топливный газ подаются через каналы к соответствующим электродам не одной пластины, но сразу двух пластин, а именно, кислородсодержащий газ - к катодам двух смежных пластин (|катодn-1 и катодn|), а топливный газ - к анодам соседних смежных пластин (|анодn и анодn+1|). В каждом промежутке между соседними МЭБ требуется только один канал (топливный или окислительный), а не два разделенных канала для топлива и для окислителя, как при использовании металлического биполярного интерконнектора. Это позволяет сделать каркасную пластину меньшей толщины по сравнению с металлическим биполярным интерконнектором, что приводит к снижению объема и массы БТЭ.

На Фиг. 3 показан конечный объект изобретения - батарея ТОТЭ без металлических биполярных интерконнекторов, собранная с использованием керамических каркасных пластин и монополярной коммутации МЭБ с формированием каналов для окислителя и для топлива, проходящих сквозь МЭБ (внутренний подвод газов-реагентов). Показаны концевые плиты (31) с трубками (32) для подачи реагент-газов и выхлопа, БТЭ (33), а также стягивающие стержни (34) для обеспечения требуемого сжатия БТЭ.

2. БТЭ с подачей и выходом кислородсодержащего и топливного газов через каналы, проходящие вне рабочих поверхностей МЭБ.

На Фиг. 4 представлена каркасная керамическая пластина (4) для квадратных МЭБ со сплошной рабочей поверхностью. Отверстия для подачи и выхода кислородсодержащего газа (44а-44b), подачи топливного газа (44 с) и выхлопа (44d) расположены за пределами МЭБ. В пластине предусмотрено по одному входу для кислородсодержащего газа и топливного газа, но в отличие от керамической пластины, показанной на Фиг. 1, в рассматриваемом варианте имеются по два выхода для кислородсодержащего газа и выхлопа.

Такое решение обеспечивает большую равномерность тепловых полей и является реализуемым, поскольку количество и расположение отверстий для газовых потоков в керамической пластине в данном случае не задается отверстиями в МЭБ, как в случае «внутренней» подачи газов-реагентов. Как и в предыдущем варианте (Фиг. 1) пластина имеет несквозные каналы (43), расположенные вдоль краев МЭБ, а также сквозные каналы (44), разделенные перегородками (45), и бортик с прорезями (46), обеспечивающий равномерность подачи газа в сквозные каналы (кислородсодержащего газа для пластины на Фиг. 4). Тыльная сторона пластины - плоская (Фиг. 4б).

На Фиг. 5 показана сборка (5) ТОТЭ в БТЭ с использованием каркасных керамических пластин (4). Сборка и функционирование собранного БТЭ подобны описанными выше и показанным на Фиг. 2. Отличием сборки (5) от сборки (2) является использование дополнительных плоскопараллельных керамических вставок (51), имеющих толщины МЭБ (52) и отверстия для газовых каналов, положения которых совпадают с соответствующими отверстиями в каркасных керамических пластинах (4). Вставки (51) печатаются из керамики того же состава, что и каркасные керамические пластины (4) и используются для дополнения квадратных МЭБ (52) до формы каркасных керамических пластин (4) и обеспечения плоскопараллельности поверхностей МЭБ (52) и каркасных керамических пластин (4) для возможности их герметизации прокладками (53). Все керамические вставки (51), все каркасные керамические пластины (4) и все герметизирующие прокладки (53) имеют одинаковую форму для каждого названного элемента.

Токосъем и электрическая коммутация МЭБ в сборке (5) осуществляется через токосъемный элемент (54), как было описано выше для БТЭ (2). Входящие в БТЭ (5) МЭБ (52), каркасные керамические пластины (4) и герметизирующие прокладки (54), формирующие каналы для кислородсодержащего газа и для топливного газа, повернуты относительно друг друга на 180°, а каналы для этих реагент-газов имеют взаимно-продольное расположение. Потоки реагирующих газов направлены противоположно. Описанная конфигурация пластин и порядок их компоновки выбраны для повышения однородности температурного поля в стеке, но не являются ограничительными признаками изобретения.

На Фиг. 6 показан конечный объект изобретения - батарея ТОТЭ, собранная без металлических биполярных интерконнекторов, с использованием керамических каркасных пластин и монополярной коммутации МЭБ с формированием каналов для окислителя и для топлива, проходящих за пределами МЭБ (внешний подвод газов-реагентов). Показаны концевые плиты (61) с трубками (62) для подачи реагент-газов и выхлопа, стек ТОТЭ (63), а также детали (64) для стягивания концевых плит и обеспечения требуемого сжатия стека.

3. БТЭ с длинными прямоугольными каркасными керамическими пластинами.

Согласно заявляемому изобретению, БТЭ с каркасными керамическими пластинами может быть собран с использованием любых МЭБ, включая коммерчески доступные, включая и те, что используются при сборке БТЭ с металлическими биполярными интерконнекторами. Для БТЭ с биполярными интерконнекторами форма планарной МЭБ не имеет значения, поскольку токосъем через биполярные интерконнекторы происходит в поперечном направлении однородным образом по всей площади электродов МЭБ. Обычно используются МЭБ квадратной формы.

В отличие от БТЭ с биполярными интерконнекторами, в заявляемом изобретении токосъем осуществляется не в поперечном, а в продольном направлении и не является однородным по площади МЭБ. Продольное протекание тока по токосъемному элементу на металлической основе ((22) на Фиг. 2 или (55) на Фиг. 6) приводит к снижению эффективности БТЭ из-за дополнительных омических потерь.

Для минимизации указанного выше отрицательного эффекта предлагается сократить длину протекания тока при токосъеме за счет изменения геометрии МЭБ, перейдя от квадратных МЭБ к длинным и узким прямоугольным МЭБ той же площади. Использование длинных и узких прямоугольных МЭБ позволяет снизить омические потери за счет продольного тока, поскольку ток протекает вдоль короткой стороны токосъемного элемента.

На Фиг. 7 показана прямоугольная керамическая каркасная пластина (7) с короткой стороной X и длинной стороной Y. В противоположных по диагоналям углах пластины имеются отверстия для входа (71) и выхода (72) кислородсодержащего газа, входа топливного газа (73) и для выхлопа (74). Для определенности показаны входящий (А) и выходящий (Б) потоки кислородсодержащего газа. Вдоль длинных сторон пластины проходит несквозной канал (75) для подачи кислородсодержащего газа по всей длине пластины и канал (76) для его выхода отработанного газа. Из несквозного канала (75) кислородсодержащий газ поступает к электроду (катоду) через сквозные каналы (77), разделенные перегородками (78). Обратная сторона пластины - плоская.

На Фиг. 8 приведена сборка (8) БТЭ из трех длинных узких прямоугольных МЭБ и двух, такой же формы, керамических каркасных пластин с газораспределительными каналами. Последовательность элементов в стеке (8) такая же, как в стеке (5), а именно: первый МЭБ с обращенным вниз катодом (81.1); металлический токосъем (83.1), соединяющий катод первого МЭБ (81.1) и катод второго МЭБ (81.2); каркасная керамическая пластина (7) в анодном промежутке между первым и вторым МЭБ; металлический токосъем (83.2), соединяющий анод второго МЭБ (81.2) и катод третьего МЭБ (81.3). Перечисленные плоскопараллельные элементы чередуются герметизирующими прокладками (82).

На Фиг. 9 представлена батарея ТОТЭ с длинными и узкими прямоугольными МЭБ, керамическими каркасными пластинами и монополярной коммутацией. Показаны концевые плиты (91) с трубками (94) для газов, стек МЭБ (92), стержни (93), стягивающие концевые плиты. Стек содержит 135 МЭБ.

4. Каркасная керамическая пластина с каналами для реагент-газов и хладагента.

По мере повышения эффективности разрабатываемых батарей ТОТЭ, то есть повышения вырабатываемого электричества и выделяемого тепла в единице объема, повышаются требования к контролю (управлению) пространственным распределением выделяемого тепла. Управление тепловыми полями за счет регулировки потоков реагент-газов становится недостаточным. Известно, что в металлических биполярных интерконнекторах создают третий канал, который используется для хладагента (жидкости или газа, не участвующего в электрохимических реакциях), потоком которого управляют пространственным распределением теплового поля в ТОТЭ. Прототип реализации ТОТЭ с хладагентом описан в статье Feasibility study on saturated water cooled solid oxide fuel cell stack/ Mungmuang Promsen et al., Applied Energy 279 (2020) 115803.

При переходе от БТЭ с металлическими биполярными пластинами к БТЭ с каркасным керамическим пластинам и монополярной коммутации, предлагается вариант реализации, при котором в каркасных керамических пластинах делается дополнительный внутренний канал с входом и выходом для хладагента. В этой реализации заявляемого изобретения материал каркасной керамической пластины должен быть газонепроницаемым.

На Фиг. 10а представлена керамическими каркасная пластина (10) с двумя каналами для реагент-газов и третьим каналом для хладагента. Канал для хладагента формируется в объеме пластины, имеет вход и выход для хладагента и не имеет открытых поверхностей. В отличие от описанных выше каркасных керамических пластин (1), (3) и (7), пластина (10) с каналом для хладагента не имеет сквозных прорезей, а имеет перегородку, в которой сформирован третий канал. Кислородсодержащий газ или топливный газ в таких пластинах подаются на катоды или аноды смежных МЭБ не через единый канал со сквозными прорезями, а через два канала с открытыми поверхностями, сформированные с противоположных сторон керамической пластины и прижатые к двум катодам или к двум анодам соседних МЭБ, соответственно. Большими стрелками показаны вход (А) и выходы (Б) реагент-газа (для определенности - кислородсодержащий газ), вход (Д) и выход (Е) хладагента, соответственно. Пластина (10) с обратной стороны не является плоской, как пластины (1), (3), (7), а имеет такой же вид, как с фронтальной стороны (Фиг. 10б).

На Фиг. 11 показано поперечное сечение каркасной керамической пластины с двумя каналами для газов-реагентов и каналом для хладагента. Специалистам понятно, что приведенный пример не ограничивает возможности формирования других форм каналов для хладагента в каркасных керамических пластинах.

5. Металлическая основа для токосъема и коммутации МЭБ.

На Фиг. 12 представлены возможные варианты металлических материалов, которые предлагается использовать для токосъема и монополярной коммутации МЭБ: (а) - тонкий металлический лист с требуемой раскройкой; (б) - металлическая сетка, (в) - металлический «фетр» (спрессованный слой нарезанной тонкой металлический проволоки).

При использовании в качестве металлической основы токосъемного элемента БТЭ тонкого газонепроницаемого металлического листа (а) в нем делают сквозные отверстия по форме каналов каркасных керамических пластин для доступа реагент-газов к соответствующим электродам МЭБ. Сплошные участки металлического листа при прижатии к электродам планарного МЭБ способны обеспечивать электрический контакт по всей поверхности прижатия.

Металлические сетки (б) и слои металлического фетра (в) являются газопроницаемыми и обеспечивают доступ реагент-газов к электродам МЭБ без каких-либо дополнительных отверстий. В отличие от металлического листа, электрический контакт при прижатии к электроду МЭБ металлической сетки или металлической фольги, является не сплошным, а точечным, что повышает сопротивление токосъема.

Однако, положительным результатом точечного контакта является снижение механических напряжений между слоями керамики и металла за счет различия в коэффициентах термического расширения между материалами. Кроме того, механическое воздействие металлического токосъема на электрод МЭБ частично компенсируется за счет упругих деформаций металлической сетки или фетра.

При спекании БТЭ материал герметика в местах прижатия герметизирующей прокладки к токосъемному элементу пропитывает слой металлический сетки или слой металлического фетра и обеспечивает газонепроницаемость слоя в месте пропитки.

Металлическая основа токосъемных элементов должна иметь защитные проводящие покрытия, которые могут формироваться гальваническим осаждением, магнетронным напылением, аэрозольным нанесение и другими известными способами.

6. Каркасные керамические пластины с локальным проводящим покрытием.

В описанных выше вариантах реализации изобретения цельнометаллические интерконнекторы в БТЭ с биполярной коммутацией заменялись каркасными керамическими пластинами, расположенными между двумя тонкими металлическими токосъемными и коммутирующими элементами. В настоящей реализации предлагается интегрировать раздельные элементы в единую деталь - каркасную керамическую пластину с проводящим покрытием поверхности для токосъема и электрической коммутации МЭБ в БТЭ.

На Фиг. 13 схематически показан профиль каркасной керамической пластины с локальным электропроводящим покрытием поверхности, поясняющий этот пункт изобретения. В отличие от предыдущих случаев изолирующая каркасная керамическая пластина (13) не является планарной и имеет борта с двух противоположных краев. Выступающие борта (131.а) и (131.б) направлены в противоположные стороны относительно планарной пластины. Высота бортов определяется суммарной толщиной МЭБ и герметизирующих слоев.

На горизонтальные поверхности пластины и на правый борт (131.б) нанесены проводящие покрытия (132). Вертикальные поверхности и левый борт (131.а) свободны от проводящих покрытий. Края правого борта скруглены для предотвращения повреждений проводящего покрытия и возникновения локальных полей высокой напряженности на прямых углах.

Покрытия (132) могут быть металлическими с проводящей защитной пленкой на поверхности, керамическими или керметными, при условии удовлетворения требований обеспечения высокой проводимости и термостойкости в окислительной и восстановительной средах. Покрытия (132) могут быть нанесены гальваническим осаждением, вакуумным химическим осаждением, плазмохимическим нанесением, магнетронным напылением, гибридной печатью металлом и керамикой и другими известными методами.

На Фиг. 14 схематически показан БТЭ (14) с непланарными каркасными керамическими пластинами, имеющими локальные проводящие поверхности. БТЭ (14) состоит из зажатого между концевыми пластинами (141) герметизированного стека чередующихся МЭБ (142) и каркасных керамических пластин (13) с проводящими покрытиями. Соседние керамические пластины повернуты относительно друг друга на 1800. Стек дополняется двумя керамическими вставками (143), примыкающими к концевым пластинам.

7. Экспериментальное подтверждение концепции.

Для сборки БТЭ были использованы планарные МЭБ с поддерживающим анодом размером 50×50 мм производства компании SOFCMAN.

Каркасные керамические пластины толщиной 1 мм с газовыми каналами были напечатаны нами методом лазерной стереолитографии на гибридном принтере CERAMAKER-900H из фотоотверждаемой пасты с твердой фазой Al2O3. Печать осуществлялась послойным локальным отверждением пасты за счет полимеризации входящего в ее состав связующего лучом УФ-лазера с длиной волны 335 нм и мощностью 103-107 мВт по программе, задающей форму пластины. Неполимеризованная фракция пасты на не освещавшихся участках пластины вымывалась спреем специального растворителя. Напечатанная пластина подвергалась двухэтапному отжигу для удаления органического связующего на первом этапе и для спекания керамики Al2O3 на втором этапе. На первом этапе проводился равномерный нагрев пластины в трубчатой печи ProTherm PLZ со ступенчатым отжигом при 240, 460, 800, 1050°С и последующим равномерным медленным охлаждением. Общая длительность отжига на первом этапе составляла не менее 100 часов. Последующее спекание керамики на втором этапе проводилось в муфельной печи ThermConcept HTL с равномерным нагревом в течение 7,5 часов от 20 до 1250°С и последующим равномерным нагревом от 1250 до 1700°С в течение 4 часов, выдержкой в течение 1.5 часа при 1700°С и равномерным охлаждением в течение 10 час.

Токосъемные элементы изготавливались из металлического листа Crofer 22 APU толщиной 150 мкм методом лазерной резки с использованием лазера LaserCut-1000F с последующим нанесением проводящего защитного покрытия на основе оксидов (Mn,Со)3О4 методом электростатического спрей-пиролиза.

На Фиг. 15 представлены описанные выше основные элементы для сборки БТЭ.

Из одинаковых МЭБ были собраны БТЭ как с каркасными керамическими пластинами и монополярной коммутацией, так и БТЭ с металлическими биполярными интерконнекторами (толщиной 1,5 мм) для сравнения параметров. Из сопоставления нагрузочных характеристик двух типов БТЭ, имеющих в своих составах по 15 идентичных МЭБ, следует, что БТЭ с монополярной коммутацией уступает до 20% по мощности БТЭ с биполярной коммутацией. Характеристики удельной мощности, пересчитанные на единицу площади МЭБ в составе БТЭ с металлическими биполярными интерконнекторами (базовый БТЭ) и в составе заявляемого БТЭ с керамическими пластинами, приведены в таблице 1.

В итоге предложенная замена приводит к повышению удельной мощности топливного элемента по массе в 1,38 раза. Отметим, что полученный результат является оценкой снизу. Имеющая место потеря мощности в заявляемом БТЭ по сравнению с биполярным БТЭ может быть сокращена оптимизацией геометрии планарного МЭБ по п. 4, повышением качества токосъемного элемента и снижением его массы при переходе от использования металлического листа к пористому металлу, металлической сетке или металлическому фетру по п. 6.

Указанные в описании отличительные признаки и варианты реализации изобретения предложены впервые, ранее не использовались, не являются очевидными, проверены и подтверждены экспериментально, реализованы на практике, могут быть использованы для производства батарей ТОТЭ с высокой удельной эффективностью, пригодных для энергообеспечения транспорта, включая авиационный. Совокупность представленных выше материалов обосновывает выполнение условий патентоспособности изобретения по новизне, изобретательскому уровню и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМОЙ ПОРИСТОСТЬЮ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2568815C1 |

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| ТРУБЧАТЫЙ ТОТЭ С КАТОДНЫМ ТОКОВЫМ КОЛЛЕКТОРОМ И СПОСОБ ФОРМИРОВАНИЯ КАТОДНОГО ТОПЛИВНОГО КОЛЛЕКТОРА | 2020 |

|

RU2754352C1 |

| Батарея водородно-воздушных топливных элементов | 2024 |

|

RU2838104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2790543C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

Изобретение относится к твердооксидным топливным элементам на основе планарных мембранно-электродных блоков. В блоках топливных элементов металлические биполярные интерконнекторы заменены напечатанными на 3D-принтере керамическими пластинами, которые образуют газораспределительные каналы, формируют каркас батареи и обеспечивают возможность монополярной коммутации мембранно-электродных блоков тонкими металлическими листами с токопроводящими защитными покрытиями. Техническим результатом является повышение удельной мощности блоков топливных элементов за счет снижения их веса. 6 з.п. ф-лы, 20 ил., 1 табл.

1. Блок твердооксидных топливных элементов, содержащий последовательно соединенные мембранно-электродные блоки, заключенные между концевыми плитами для подвода кислородсодержащего газа, топливного газа и подключения электрической нагрузки, отличающийся тем, что вместо металлических биполярных интерконнекторов используются напечатанные на 3D-принтере керамические каркасные пластины с газораспределительными каналами, а коммутация мембранно-электродных блоков осуществляется монополярным способом тонкими металлическими листами с проводящим защитным покрытием.

2. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что каналы для кислородсодержащего газа, топливного газа и выхлопа продуктов реакции проходят через площадь мембранно-электродных блоков.

3. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что каналы для кислородсодержащего газа, топливного газа и выхлопа продуктов реакции проходят вне пределов площади мембранно-электродных блоков.

4. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что мембранно-электродные блоки имеют форму прямоугольника, длина которого не менее чем в три раза превышает его ширину.

5. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что керамические каркасные пластины имеют канал для хладагента.

6. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что для токосъема и электрической коммутации мембранно-электродных блоков используются детали из тонких металлических листов, металлической сетки или металлического фетра с проводящими защитными покрытиями.

7. Блок твердооксидных топливных элементов с керамическими каркасными пластинами и монополярной коммутацией по п. 1, отличающийся тем, что часть поверхности керамических каркасных пластин покрыта проводящими слоями, обеспечивающими токосъем и электрическую коммутацию мембранно-электродных блоков монополярным способом.

| US 8632924 B2, 21.01.2014 | |||

| CN 112103529 A, 18.12.2020 | |||

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| WO 2019161301 A1, 22.08.2019 | |||

| Тепловое биметаллическое реле | 1957 |

|

SU114808A2 |

Авторы

Даты

2021-06-28—Публикация

2021-03-22—Подача