ОПИСАНИЕ

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к катализатору на углеродной основе для десульфуризации дымовых газов, предназначенному для извлечения и удаления оксидов серы, содержащихся в дымовых газах, в виде серной кислоты в результате каталитической десульфуризации, и к способу получения такого катализатора на углеродной основе.

Настоящее изобретение также относится к адсорбенту ртути для обработки дымовых газов, предназначенному для адсорбирования и удаления ртути, содержащейся в дымовых газах, в частности металлической ртути, и к способу обработки дымовых газов, который использует такой адсорбент ртути.

УРОВЕНЬ ТЕХНИКИ

В общем случае способ удаления диоксида серы (SO2) в дымовых газах подразделяют на два варианта, один из которых представляет собой влажный способ, где газообразный SO2 абсорбируют абсорбирующей жидкостью и удаляют, а другой из них представляет собой сухой способ, где газообразный SO2 адсорбируют на адсорбенте и удаляют. В случае обработки большого количества дымовых газов, содержащих газообразный SO2 с высокой концентрацией, широко применяют влажный способ. Однако в случае обработки дымовых газов при относительно низкой концентрации или в небольшом количестве в некоторых случаях может быть использован сухой способ, который является простым по структуре и легким по поддержанию и контролю условий проведения.

В качестве способа сухой обработки дымовых газов известен способ десульфуризации дымовых газов (каталитическая десульфуризация), где оксиды серы, такие как газообразный SO2 и тому подобное, которые содержатся в дымовых газах, окисляются под действием присутствующего кислорода при низких температурах с извлечением их в заключение в виде серной кислоты. В случае использования в качестве такого катализатора, который окисляет газообразный SO2 и тому подобное в дымовых газах, керамического носителя, такого как оксид алюминия, диоксид кремния, диоксид титана или цеолит, активность сама по себе будет недостаточной; в соответствии с этим в качестве вещества катализатора должны быть добавлены металл или оксид металла. Кроме того, вследствие воздействия на вещество катализатора образовавшейся серной кислоты, что приводит к растворению или изменению естественных свойств, имеет место недостаток, заключающийся в невозможности стабильного сохранения активности в течение продолжительного периода времени. В результате в качестве катализатора наиболее предпочтительно использовать активированный уголь, который характеризуется превосходной кислотостойкостью и тем самым может сохранять стабильную активность в течение продолжительного периода времени без возникновения ухудшения свойств.

Однако в случае использования в качестве катализатора коммерчески доступного активированного угля как такового проблема будет заключаться в низкой активности катализатора при каталитической десульфуризации и в невозможности плавного выпуска образовавшейся серной кислоты; в соответствии с этим для получения желательного эффекта десульфуризации необходимо добавлять много катализатора и проводить его периодическую регенерацию, что в результате приводит к неудовлетворительной экономической эффективности.

В данной связи, например, в японской выложенной патентной заявке № 2005-288380 предложили способ переработки газа, способный неоднократно подвергать переработке одоризирующие компоненты, загрязнители воздуха и тому подобное в газе в течение продолжительного периода времени. В данном способе подвергаемый обработке газ после увлажнения до превышения 100%-ной относительной влажности вводят в контакт с сотовой конструкцией, содержащей активированный уголь, или сотовой конструкцией, содержащей активированный уголь, являющейся носителем для химического реагента, которая исполняет функцию носителя для химического реагента, такого как йод, бром, кислота, соединение платины и тому подобное, для значительного улучшения эффективности обработки.

В соответствии с вышеупомянутым способом переработки газа утверждается то, что в случае контролируемого выдерживания относительной влажности подвергаемого обработке газа в условиях пересыщенного состояния, то есть при превышении 100%, в контакте с сотовой структурой, содержащей активированный уголь, на поверхности сотовой конструкции, содержащей активированный уголь, формируется однородная тонкая водяная пленка, одоризирующие компоненты и загрязнители воздуха окисляются на поверхности сотовой конструкции, содержащей активированный уголь, с образованием соединений, растворимых в воде, растворимые в воде продукты реакции постепенно элюируются через водяную пленку с поверхности сотовой конструкции, содержащей активированный уголь, отделившись от сотовой конструкции, содержащей активированный уголь, тем самым сотовая конструкция, содержащая активированный уголь, саморегенерируется, что значительно продлевает срок службы при обработке.

Однако в соответствии со способом переработки газа относительную влажность подвергаемого обработке газа требуется отдельно контролируемо выдерживать в результате разбрызгивания или распыления воды или водного раствора в подвергаемом обработке газе или в результате барботирования подвергаемого обработке газа в водном растворе с последующей такой операцией, как использование увлажнителя для превышения 100%; в соответствии с этим проблема заключается в увеличении энергопотребления, необходимого для обработки газа.

Кроме того, для образования однородной тонкой водяной пленки на поверхности сотовой конструкции, содержащей активированный уголь, относительную влажность контролируемо выдерживают превышающей 100%. Однако для подвергаемого обработке газа и сотовой конструкции, содержащей активированный уголь, возникновение их непосредственного контакта друг с другом ингибировано, что в результате приводит к трудности демонстрации активированным углем эксплуатационных характеристик катализатора; в соответствии с этим, еще одна проблема заключается в увеличении количества сотовой конструкции, содержащей активированный уголь, необходимого для получения желательного эффекта десульфуризации.

Кроме того, как описывалось в той же самой литературе, сотовая конструкция, содержащая активированный уголь, характеризующаяся ухудшенной способностью к обработке вследствие долговременного использования, может быть неоднократно использована благодаря разбрызгиванию воды, проблема, которая остается, заключается в том, что сама сотовая конструкция, содержащая активированный уголь, требует проведения регенерационной обработки в виде разбрызгивания воды в течение каждого определенного периода времени. То есть, желательной является разработка катализаторов, характеризующихся более высокими активностями.

С другой стороны, отдельно от потребности в катализаторе, характеризующемся высокой активностью при десульфуризации, существует следующее требование.

То есть в получаемых при сгорании дымовых газах, выпускаемых из котла тепловой электростанции, в дополнение к содержанию в общем случае газообразного SO2 в зависимости от типа сжигаемого ископаемого топлива (в частности, угля) в некоторых случаях содержится ртуть с высокой концентрацией. Ртуть представляет собой ядовитый материал, который создает опасность для здоровья при выпуске в окружающую среду; в соответствии с этим, перед высвобождением дымовых газов в воздух ртуть необходимо удалить. В соответствии с этим, в последнее время появилось ограничение, которое в дополнение к газообразному SO2 делает обязательным удаление ртути.

Что касается ртути в дымовых газах, то присутствуют окисленная ртуть (Hg2+) в форме соединений двухвалентной ртути, полученных в результате окисления в печи для сжигания или под действием окисляющего катализатора аппарата для удаления NOx, и элементарная ртуть (Hg0) в форме простой (0-валентной) металлической ртути. В их числе Hg2+ почти полностью удаляют при использовании аппарата для десульфуризации дымовых газов влажной системы. Однако Hg0 характеризуется низкой растворимостью в абсорбционной жидкости и тем самым низкой эффективностью удаления; в соответствии с этим, в настоящее время почти все ее количество не удаляется и диффундирует в воздух.

В данной связи был предложен (японская выложенная патентная заявка № 2004-66229) способ дополнительного окисления Hg0 в дымовых газах до получения Hg2+ в результате добавления соединения галогена, такого как хлористый водород, бромид кальция и тому подобное, к дымовым газам или углю, который представляет собой топливо, или в результате использования окисляющего катализатора аппарата для удаления NOx. Однако существует проблема срока службы катализатора, и, кроме того, поскольку диффузия Hg0 в дымовых газах начинает определять скорость, трудно добиться достижения высокой эффективности окисления. То есть трудно стабильно окислять Hg0 в Hg2+ с высокой эффективностью в течение продолжительного периода времени.

Кроме того, также был предложен (японская выложенная патентная заявка № Н10-216476) способ добавления фиксатора Hg, такого как хелатообразователь, раствора йодида калия (KI) и тому подобного к абсорбционной жидкости аппарата для влажной десульфуризации дымовых газов или добавления окислителя, такого как хлорноватистая кислота, перекись водорода и тому подобное. Однако фиксатор Hg или окислитель разлагаются вследствие реакции с другим металлом, расходуются на окисление газообразного SO2 в дымовых газах или испаряются и диффундируют из дымовой трубы; в соответствии с этим, проблема заключается в увеличении добавляемого количества добавки. В случае добавления хелатообразователя еще одна проблема заключается в разложении хелатообразователя с образованием сероводорода (H2S), что вызывает распространение зловония.

Как известно, в способе, в котором к абсорбционной жидкости добавляют различные типы добавок, в случае варьирования состояния абсорбционной жидкости в зависимости от изменения нагрузки по выработке электроэнергии или изменения состава дымовых газов, Hg0, однажды абсорбированная в абсорбционную жидкость, будет повторно высвобождаться, или Hg2+ в абсорбционной жидкости будет восстанавливаться до Hg0 и высвобождаться; в соответствии с этим, в разработке также находится и технология, которая не приводит к повторному высвобождению Hg0 (японская выложенная патентная заявка № 2004-313833). Кроме того, в способе, в котором используют окислитель, такой как хлорноватистая кислота, перекись водорода, хромовая кислота или хлор, реакции между окислителем и газообразным SO2 в дымовых газах может не быть, что в результате приводит к большой потере окислителя; в соответствии с этим было предложено распыление окислителя на стороне газа, расположенной по ходу технологического потока после аппарата для десульфуризации дымовых газов (японская выложенная патентная заявка № 2001-162135).

С другой стороны, в качестве способа удаления Hg0 не в результате абсорбирования в абсорбционной жидкости аппарата для влажной десульфуризации дымовых газов, а по другому способу известен (японская выложенная патентная заявка № Н9-308817) способ, по которому в дымовые газы добавляют и в них диспергируют порошок активированного угля в области газа, в которой температура находится в диапазоне приблизительно от 100 до 150°С, а Hg0 адсорбируют на порошкообразном активированном угле и удаляют. Кроме того, как давно уже было известно, эффективным при удалении ртути является активированный уголь, являющийся носителем для бромида и тому подобного (японские выложенные патентные заявки №№ S49-53590 и S43-53591). Однако адсорбционная емкость по ртути у активированного угля в общем случае невелика; в соответствии с этим, с точки зрения однородного контакта, если количество, добавляемое к дымовым газам, не увеличить, преимущество не может быть достигнуто. В результате активированный уголь, в большом количестве добавляемый в дымовые газы, должен собираться совместно с зольной пылью на стороне, расположенной по ходу технологического потока далее, и по этой причине необходимо установить большой электростатический осадитель, и необходимым является аппарат для переработки активированного угля, собранного в состоянии смеси с зольной пылью. Данные способы используют на стороне, расположенной по ходу технологического потока до аппарата для влажной десульфуризации дымовых газов, или применяют в комбинации с аппаратом для сухой или полусухой десульфуризации дымовых газов в целях удаления ртути, содержащейся в дымовых газах на определенных уровнях высоких концентраций. То есть данные способы не удаляют ртуть с низкой концентрацией, такую как содержащаяся в отходящих газах аппарата для влажной десульфуризации дымовых газов.

С другой стороны, был предложен (японская выложенная патентная заявка № Н10-216476) способ, по которому для удаления ртути в дымовых газах активированный уголь, являющийся носителем для йода и тому подобного, вводят в контакт с отходящими газами аппарата для влажной десульфуризации дымовых газов, говоря более подробно, с отходящими газами влажного электростатического осадителя, размещенного на стороне, расположенной по ходу технологического потока после аппарата для влажной десульфуризации дымовых газов. Однако в соответствии с данным способом влажный электростатический осадитель размещают на стороне, расположенной по ходу технологического потока до аппарата для удаления ртути; в соответствии с этим, отходящие газы аппарата для влажной десульфуризации дымовых газов не содержат в дымовых газах водяной пыли. Кроме того, для увеличения температуры до 77°С и более используют подогреватель газа. То есть способ с использованием активированного угля, являющегося носителем для йода, реализуют в результате увеличения температуры для уменьшения относительной влажности, по существу после установления состояния, близкого к состоянию на стороне, расположенной по ходу технологического потока до аппарата для влажной десульфуризации дымовых газов.

Как упоминалось ранее, проблема обычного способа, по которому ртуть в дымовых газах абсорбируют абсорбционной жидкостью аппарата для влажной десульфуризации дымовых газов и удаляют, заключается в трудности стабильного сохранения высокой эффективности удаления ртути в течение продолжительного периода времени. Кроме того, окислитель, предназначенный для окисления ртути, расходуется на окисление газообразного SO2, или хелатообразователь, предназначенный для сбора ртути, вступает в реакцию с другим металлом, что приводит к большим потерям; в соответствии с этим, еще одна проблема заключается в неэффективном использовании добавленных окислителя или хелатообразователя, недостаточном окислении ртути и повторном высвобождении Hg0 из абсорбционной жидкости.

С другой стороны, в способе, в котором для адсорбирования и удаления ртути в дымовых газах диспергируют порошкообразный активированный уголь, как упоминалось ранее, становится большим добавляемое количество активированного угля вследствие низкой адсорбционной емкости по ртути у активированного угля; в соответствии с этим, проблема заключается в невыгодности затрат в случае включения затрат на последующую переработку. Кроме того, в случае высокой концентрации водяных паров или газообразного SO2 в дымовых газах адсорбционная емкость по ртути у активированного угля значительно уменьшается, и даже в случае использования активированного угля, являющегося носителем для соединения галогена, такого как соединение брома и тому подобное, достаточная адсорбционная емкость не может быть получена; в соответствии с этим, в случае использования в комбинации с аппаратом для влажной десульфуризации дымовых газов при переработке на стороне, расположенной по ходу технологического потока до него, значительное воздействие оказывает газообразный SO2, а при переработке на стороне, расположенной по ходу технологического потока после него, значительное воздействие оказывают водяные пары, то есть при проведения обработки на любой стороне от него имеет место дилемма, заключающаяся в невозможности предотвращения большого уменьшения адсорбционной емкости у активированного угля. В соответствии с этим, во многих случаях адсорбционную обработку с использованием активированного угля объединяют с сухой десульфуризацией дымовых газов. То есть обычно ее не предполагается объединять с влажной десульфуризацией дымовых газов, характеризующейся высокой эффективностью десульфуризации, в частности для использования на стороне, расположенной по ходу технологического потока после аппарата для влажной десульфуризации дымовых газов.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение сделали с учетом известного уровня техники, и его задача заключается в предложении катализатора на углеродной основе для десульфуризации дымовых газов, который может непрерывно сохранять стабильные эксплуатационные характеристики по десульфуризации в течение продолжительного периода времени и является высокоактивным и способным значительно уменьшать количество катализатора, необходимое для переработки дымовых газов, и способа получения такого катализатора на углеродной основе.

Кроме того, еще одна задача настоящего изобретения заключается в предложении адсорбента ртути для обработки дымовых газов, который может эффективно адсорбировать и удалять металлическую ртуть, остающуюся в дымовых газах, даже в случае переработки дымовых газов, характеризующихся высокой влажностью и содержащих водяные пары или водяную пыль, на стороне, расположенной по ходу технологического потока после аппарата для влажной десульфуризации дымовых газов, и способа переработки дымовых газов, в котором используют такой адсорбент ртути.

Для достижения данной цели настоящее изобретение предлагает катализатор на углеродной основе для десульфуризации дымовых газов, который вводят в контакт с дымовыми газами, содержащими, по меньшей мере, газообразный SO2, кислород и водяные пары, для того чтобы газообразный SO2 смог бы вступить в реакцию с кислородом и водяными парами с образованием серной кислоты, которую необходимо извлечь, где на поверхность катализатора на углеродной основе вводят йод, бром или их соединение в результате добавления, ионного обмена или нанесения на носитель, и для катализатора на углеродной основе проводят водоотталкивающую обработку.

Катализатор на углеродной основе предпочтительно представляет собой активированный уголь или волокно из активированного угля. Кроме того, соединением йода или брома предпочтительно является любое соединение, выбираемое из солей щелочных металлов, солей щелочноземельных металлов, солей переходных металлов, гидридов, оксокислот и органических соединений йода или брома.

Количество йода или его соединения, введенное на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, предпочтительно находится в диапазоне от 0,020% (масс.) и более до 60% (масс.) и менее при расчете на йод. Кроме того, количество брома или его соединения, введенное на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, предпочтительно находится в диапазоне от 0,010% (масс.) и более до 60% (масс.) и менее при расчете на бром.

Водоотталкивающую обработку предпочтительно проводят в результате обеспечения содержания в катализаторе на углеродной основе смолы, характеризующейся краевым углом смачивания по отношению к воде, равным 90° и более, или в результате нагревания катализатора на углеродной основе для удаления гидрофильных групп на его поверхности.

Что касается катализатора на углеродной основе для десульфуризации дымовых газов согласно настоящему изобретению, то на катализатор на углеродной основе вводят йод, бром или их соединение в результате добавления, ионного обмена или нанесения на носитель. В соответствии с этим, в случае введения катализатора в контакт с дымовыми газами, содержащими, по меньшей мере, SO2, кислород и водяные пары, на катализаторе на углеродной основе, например, для йода пройдут реакции, проиллюстрированные далее.

4I- + 4H+ + O2 → 2I2 + 2H2O (Формула 1)

(Формула 1)

I2 + SO3 2- + H2O → 2I- + H2SO4

(Формула 2)

(Формула 2)

Тем самым йод и тому подобное на катализаторе на углеродной основе действуют подобно промотору, улучшая эксплуатационные характеристики по десульфуризации. В дополнение к этому, вследствие проведения для катализатора на углеродной основе водоотталкивающей обработки серная кислота, образовавшаяся по формуле 2, непрерывно и плавно высвобождается с катализатора на углеродной основе; в соответствии с этим, эксплуатационные характеристики по десульфуризации могут непрерывно и стабильно сохраняться в течение продолжительного периода времени без регенерирующей разбрызгиваемой воды и тому подобного.

То есть в вышеупомянутой японской выложенной патентной заявке № 2005-288380 важным является формирование однородной водяной пленки на поверхности катализатора, и в данной связи относительную влажность в дымовых газах контролируемо выдерживают большей, чем 100%. С другой стороны, поскольку катализатор согласно настоящему изобретению подвергают водоотталкивающей обработке, однородная водяная пленка на поверхности катализатора не формируется, то есть на поверхности катализатора на углеродной основе образуется сухая область. Тем самым газообразный SO2 в дымовых газах без водяной пленки может быть непосредственно введен в контакт с катализатором на углеродной основе, тем самым промотируется прохождение реакции, и водный раствор образовавшейся серной кислоты может быть плавно объединен и естественным образом отделен от катализатора.

Кроме того, в сухой области на катализаторе на углеродной основе значительное развитие получает действие йода и брома; в соответствии с этим, могут быть получены высокие эксплуатационные характеристики по десульфуризации. В дополнение к этому, также и в диапазоне, в котором относительная влажность в дымовых газах не превышает 100%, могут быть получены эксплуатационные характеристики по десульфуризации, которые являются достаточно высокими и не ухудшаются с течением времени. В результате в то время как в японской выложенной патентной заявке № 2005-288380 вследствие накопления образовавшейся серной кислоты на катализаторе в случае ухудшения эксплуатационных характеристик по обработке по причине долговременного использования необходимо будет повторять регенерационную обработку, при которой серную кислоту удаляют в результате разбрызгивания воды, у катализатора согласно настоящему изобретению вследствие отсутствия такого ухудшения эксплуатационных характеристик отсутствует и потребность в регенерационной обработке.

На предшествующем уровне техники, описанном в японской выложенной патентной заявке № 2005-288380, водяные пары являются обязательными, и чем большей будет концентрация водяных паров, тем более высокими будут и эксплуатационные характеристики. В порядке сопоставления можно сказать то, что, как известно, в случае равенства относительной влажности 80% и менее эксплуатационные характеристики ухудшатся до такой степени, что практическая применимость утратится. В противоположность этому, в случае использования катализатора согласно изобретению в отличие от предшествующего уровня техники практичные эксплуатационные характеристики могут быть обеспечены при равенстве относительной влажности 30% и более, предпочтительно 60% и более; в соответствии с этим, операция увлажнения становится излишней или достаточной является простая операция охлаждения и увлажнения с разбрызгиванием воды и тому подобным, и, кроме того, стабильные и высокие эксплуатационные характеристики по десульфуризации могут быть получены без проведения регенерации с разбрызгиванием воды.

Кроме того, у катализатора на углеродной основе согласно изобретению вследствие проведения водоотталкивающей обработки в дополнение к введению йода и брома в результате добавления, ионного обмена или нанесения на носитель также и при долговременном использовании серная кислота на катализаторе на углеродной основе накапливается в меньшей степени, в соответствии с этим могут быть сохранены стабильные эксплуатационные характеристики по десульфуризации, а потребность в регенерационной обработке может быть исключена. Подобно этому катализатор на углеродной основе подвергают водоотталкивающей обработке; в соответствии с этим, даже в случае постоянного увлажнения катализатора технологической водой или водным раствором серной кислоты может быть сохранена сухая область, и тем самым могут быть получены стабильные эксплуатационные характеристики; в соответствии с этим, например, катализатор на углеродной основе также может быть использован и в случае постоянного разбрызгивания на нем технологической воды или водного раствора серной кислоты.

Кроме того, настоящее изобретение предлагает способ получения катализатора на углеродной основе для десульфуризации дымовых газов, по которому катализатор на углеродной основе вводят в контакт с дымовыми газами, содержащими, по меньшей мере, газообразный SO2, кислород и водяные пары, для обеспечения прохождения реакции между SO2 и кислородом и водяными парами до получения серной кислоты, и серную кислоту извлекают. В данном способе после закупоривания внутреннего пространства пор в результате увлажнения катализатора на углеродной основе на катализаторе на углеродной основе распыляют или разбрызгивают раствор, содержащий йод, бром или их соединение, или катализатор на углеродной основе погружают в раствор для введения йода, брома или их соединения на поверхность катализатора на углеродной основе в результате добавления, ионного обмена или нанесения на носитель.

В данном способе в качестве катализатора на углеродной основе предпочтительно используют активированный уголь или волокно из активированного угля. Кроме того, на катализатор на углеродной основе йод или его соединение вводят в результате добавления, ионного обмена или нанесения на носитель предпочтительно в количестве в диапазоне от 0,020% (масс.) и более до 60% (масс.) и менее при расчете на йод. В альтернативном варианте на катализатор на углеродной основе бром или его соединение вводят в результате добавления, ионного обмена или нанесения на носитель предпочтительно в количестве в диапазоне от 0,010% (масс.) и более до 60% (масс.) и менее при расчете на бром. Катализатор на углеродной основе предпочтительно подвергают водоотталкивающей обработке.

В данном способе в случае увлажнения катализатора на углеродной основе до закупоривания внутреннего пространства пор катализатор на углеродной основе и воду помещают в емкость и давление во внутреннем пространстве емкости уменьшают, выдерживают его таким в течение определенного периода времени и возвращают к атмосферному давлению для обеспечения внедрения воды во внутреннее пространство пор. В альтернативном варианте внутреннее пространство пор катализатора на углеродной основе может быть закупорено конденсированной водой при использовании подачи потока газовой смеси из водяных паров и воздуха на катализатор на углеродной основе для конденсации водяных паров.

Что касается катализатора на углеродной основе для десульфуризации дымовых газов, полученного в соответствии со способом получения согласно изобретению, то на поверхность катализатора на углеродной основе вводят йод, бром или их соединение в результате добавления, ионного обмена или нанесения на носитель. В соответствии с этим, в случае введения катализатора в контакт с дымовыми газами, содержащими газообразный SO2, кислород и водяные пары, как это проиллюстрировано в формулах 1 и 2, йод и тому подобное на катализаторе на углеродной основе будет действовать подобно промотору, делая возможным улучшение эксплуатационных характеристик по десульфуризации.

Теперь в случае простого введения йода и тому подобного на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель йод и тому подобное в результате добавления, ионного обмена или нанесения на носитель будут введены во внутреннее пространство микропор катализатора на углеродной основе. Однако непосредственно после начала десульфуризации дымовых газов внутреннее пространство пор катализатора на углеродной основе заполняется серной кислотой и после этого не вносит своего вклада в реакции.

В данном случае в способе получения согласно изобретению йод и тому подобное вводят в результате добавления, ионного обмена или нанесения на носитель после предварительного увлажнения катализатора на углеродной основе для заполнения и закупоривания внутреннего пространства пор водой и тому подобным; в соответствии с этим, йод и тому подобное могут быть селективно введены в результате добавления, ионного обмена или нанесения на носитель по соседству с поверхностью катализатора на углеродной основе, где непрерывно протекает каталитическое сульфатирование; в соответствии с этим, добавка, такая как йод и тому подобное, могут быть использованы более эффективно.

В способе получения согласно настоящему изобретению в случае увлажнения катализатора на углеродной основе до закупоривания внутреннего пространства его пор воздуху внутри пор катализатора на углеродной основе будет трудно выйти наружу, и сам катализатор на углеродной основе в некоторой степени будет обладать водоотталкивающей способностью; в соответствии с этим, катализатор на углеродной основе должен быть принудительно погружен в жидкость или оставлен в ней на относительно продолжительный период времени. В соответствии с этим, например, предпочтительно могут быть использованы так называемое импрегнирование при пониженном давлении или добавление водяного пара.

Кроме того, также и в случае проведения для катализатора на углеродной основе водоотталкивающей обработки образовавшаяся серная кислота может быть высвобождена с катализатора на углеродной основе на ранней стадии. На данный момент стадия водоотталкивающей обработки для катализатора на углеродной основе может быть проведена в качестве предварительной обработки для стадии увлажнения внутреннего пространства пор катализатора на углеродной основе и стадии введения йода и тому подобного в результате добавления, ионного обмена и нанесения на носитель, в альтернативном варианте в качестве обработки, следующей за ними.

Однако в случае проведения стадии водоотталкивающей обработки с последующей стадией закупоривания внутреннего пространства пор катализатора на углеродной основе после проведения стадии введения йода или брома в результате добавления, ионного обмена или нанесения на носитель в зависимости от стадии водоотталкивающей обработки или стадии формования в результате перегревания йод будет испаряться или йод будет повторно растворяться и отделяться, демонстрируя меньшую эффективность. В соответствии с этим, при попытке нанесения достаточной величины йода на носитель водоотталкивающая способность станет недостаточной, что в результате приведет к опасности возникновения ухудшения эксплуатационных характеристик. В данной связи стадию закупоривания внутреннего пространства пор катализатора на углеродной основе с последующим проведением стадии введения йода или брома в результате добавления, ионного обмена или нанесения на носитель предпочитается проводить после проведения стадии водоотталкивающей обработки и стадии формования.

Однако при попытке проведения стадии закупоривания внутреннего пространства пор катализатора на углеродной основе после водоотталкивающей обработки катализатор на углеродной основе воду будет отталкивать. В соответствии с этим, в случае проведения водоотталкивающей обработки катализатора на углеродной основе в качестве предварительной обработки предпочтительно использовать, в частности, импрегнирование при пониженном давлении или добавление водяного пара.

Кроме того, с учетом наличия высокой водоотталкивающей способности у самого катализатора на углеродной основе даже в случае использования импрегнирования при пониженном давлении для достаточного закупоривания внутреннего пространства пор водой потребуется достаточно продолжительное время. В соответствии с этим, более предпочтительным является использование способа добавления водяного пара. На данный момент с точки зрения диспергирования газа способ подачи потока газовой смеси на катализатор на углеродной основе предпочтительно представляет собой способ с восходящим потоком.

Количество йода или его соединения, введенных на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, при расчете на йод ограничивается диапазоном от 0,020% (масс.) и более до 60% (масс.) и менее, а количество брома или его соединения, введенных на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, при расчете на бром ограничивается диапазоном от 0,010% (масс.) и более до 60% (масс.) и менее. Это обуславливается тем, что, как будет описываться далее, в случае отклонения количеств йода или брома от данных диапазонов в обоих случаях коэффициенты активности при десульфуризации ухудшатся.

Кроме того еще, настоящее изобретение предлагает адсорбент ртути для адсорбирования и удаления металлической ртути из дымовых газов, содержащих металлическую ртуть, SO2, кислород и водяные пары, где агент удаления ртути, в частности йод или бром или их соединение, наносят на поверхность носителя в виде материала на углеродной основе, а материал на углеродной основе подвергают водоотталкивающей обработке. У адсорбента ртути согласно настоящему изобретению в результате водоотталкивающей обработки подавляют уменьшение адсорбционной емкости по ртути вследствие действия водяных паров или водяной пыли, в результате нанесения на носитель йода, брома или их соединения адсорбционная емкость по ртути увеличивается, а в результате промотирования абсорбирования кислорода в дымовых газах область адсорбции ртути выдерживают в кислотной атмосфере, и в соответствии с данным всесторонним воздействием металлическая ртуть в дымовых газах эффективно адсорбируется и удаляется.

Материал на углеродной основе, использующийся в адсорбенте ртути согласно настоящему изобретению, предпочтительно получают из частиц активированного угля. Для увеличения площади поверхности активированный уголь предпочтительно имеет вид мелких частиц. Однако, как очевидно, с точки зрения увеличения потребления мощности на стадии измельчения в более мелкий порошок естественным образом существует предел. Кроме того, также существует недостаток, заключающийся в трудности обращения с избыточно мелкими частицами активированного угля. Данная проблема может быть устранена в результате измельчения активированного угля в порошок со средним диаметром частиц в диапазоне от 20 до 200 мкм и последующего вторичного формования с приданием предварительно определенной формы, такой как частица, гранула, лист, сотовая конструкция и тому подобное. В данном случае при неудовлетворении среднего диаметра частиц индивидуальных частиц активированного угля значению 20 мкм водяные пары и серная кислота будут удерживаться между частицами, нарушая газожидкостный контакт. С другой стороны, в случае превышения средним диаметром частиц значения 200 мкм площадь газожидкостного контакта уменьшится, не позволяя увеличить активность.

Соединением йода или брома, использующимся в адсорбенте ртути согласно настоящему изобретению, предпочтительно является любое соединение, выбираемое из солей щелочных металлов, солей щелочноземельных металлов, солей переходных металлов, гидридов, оксокислот и органических соединений йода или брома. В случае нанесения йода или брома или их соединения (здесь и далее в настоящем документе называемых «йодом и тому подобным») на поверхность носителя в виде материала на углеродной основе в соответствии, например, с обычным способом материал на углеродной основе, такой как измельченный в порошок активированный уголь и тому подобное, может быть погружен в их водный раствор или в раствор в органическом растворителе (спирте и тому подобном) с последующим высушиванием. В данном случае йод и тому подобное на носитель в виде материала на углеродной основе наносят по механизму ионного обмена, физической адсорбции и тому подобного.

Йод и тому подобное на носитель предпочтительно наносят в количестве в диапазоне от 0,001 до 0,8 миллиграмм-атома при расчете на йод или бром на 1 г материала на углеродной основе. В случае нанесения на носитель 0,001 миллиграмм-атома и менее на 1 г материала на углеродной основе выгодный эффект едва ли будет иметь место. С другой стороны, в случае нанесения на носитель 0,8 миллиграмм-атома и более йод и тому подобное будут в значительной мере элюировать в раствор.

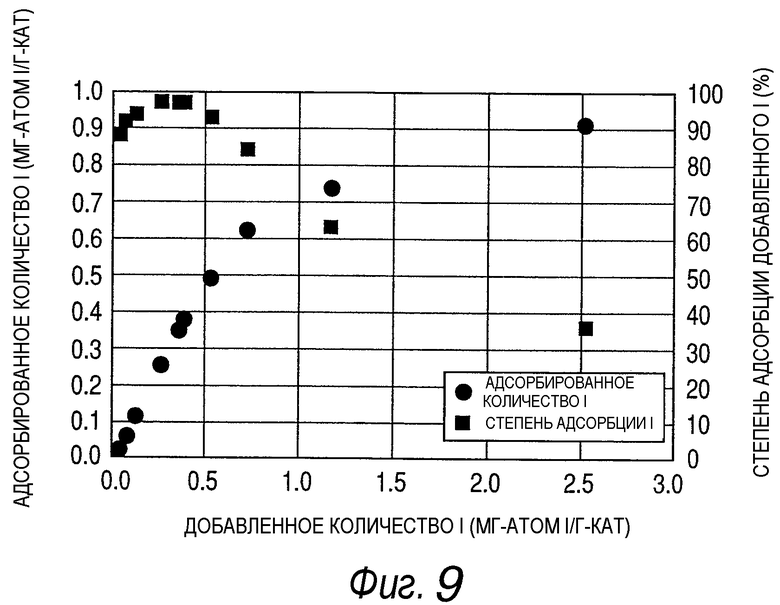

Авторы настоящего изобретения добавляли к 25 г измельченного в порошок активированного угля (торговое наименование KURARAY COAL, средний диаметр частиц приблизительно 50 мкм) 625 мл (соотношение количеств жидкость - твердое вещество 25 мл/г) 20%-ной серной кислоты, полученной в результате добавления и растворения предварительно определенного количества йодида калия, с последующим перемешиванием в течение 24 часов на открытом воздухе для индуцирования абсорбирования кислорода, а количество адсорбированного йода на активированном угле получали из концентрата йодида, остающегося в жидкости. Результаты продемонстрированы на фиг.9. Как было установлено, в случае равенства количества адсорбированного йода приблизительно 0,5 миллиграмм-атома на 1 г активированного угля степень адсорбции йода на активированном угле достигнет 90% и более, однако в случае равенства количества адсорбированного йода приблизительно 0,8 миллиграмм-атома на 1 г (на данный момент добавленное количество йода составляет приблизительно 1,5 миллиграмм-атома на 1 г активированного угля) активированного угля степень адсорбции йода на активированном угле уменьшится до приблизительно 60%.

В случае дальнейшего превышения количеством адсорбированного йода значения 0,8 миллиграмм-атома на 1 г активированного угля степень адсорбции йода дополнительно уменьшится, приводя в результате к получению более высокой равновесной концентрации йода, присутствующего в жидкости. В результате при обеспечении наличия йода в целях удаления ртути количество йода, отделившегося от адсорбента и содержащегося в жидкости, образующейся с участием адсорбента, или циркуляционной жидкости, увеличивается, а величина нанесения йода на носитель в виде активированного угля постепенно уменьшается вследствие отделения йода; в соответствии с этим, даже в случае значительного увеличения величины нанесения йода на носитель первоначальная высокая величина нанесения на носитель не может быть сохранена. Кроме того, и для брома может быть обнаружена та же самая тенденция, что и для йода. С данных точек зрения величина нанесения йода и тому подобного на носитель должна быть ограничена значением, равным приблизительно 0,8 миллиграмм-атома на 1 г активированного угля.

Кроме того, отделение йода в циркуляционную жидкость не является предпочтительным с точки зрения предотвращения высвобождения йода во внешнее пространство системы. В соответствии с экспериментальным исследованием авторов настоящего изобретения в случае нанесения на носитель в виде адсорбента йода в количестве 0,13 миллиграмм-атома на 1 г активированного угля йод едва ли будет содержаться в циркуляционной жидкости, с другой стороны, в случае нанесения на носитель йода в количестве 0,8 миллиграмм-атома на 1 г активированного угля в циркуляционной жидкости будет содержаться приблизительно 30 мг/л йода. В соответствии с этим, для уверенного подавления высвобождения йода во внешнюю среду перед подачей циркуляционной жидкости в аппарат для влажной десульфуризации дымовых газов циркуляционная жидкость может быть введена в контакт с активированным углем или ионообменной смолой для удаления йода. Кроме того, в случае переработки сточных вод из аппарата для десульфуризации дымовых газов эффективным будет удаление йода вследствие адсорбирования на активированном угле или ионного обмена. Удаленный йод может быть извлечен и использован повторно. В случае дальнейшего превышения величиной нанесения йода на носитель значения 0,8 миллиграмм-атома на 1 г активированного угля концентрация йода в циркуляционной жидкости продемонстрирует тенденцию к экспоненциальному увеличению.

При водоотталкивающей обработке материала на углеродной основе у адсорбента ртути согласно настоящему изобретению предпочитается, чтобы в материале на углеродной основе содержалась бы смола, характеризующаяся краевым углом смачивания по отношению к воде, равным 90° и более, или чтобы материал на углеродной основе был бы нагрет перед исполнением функции носителя для йода в целях удаления гидрофильных групп на его поверхности. В альтернативном варианте данные способы могут быть объединены и использованы для водоотталкивающей обработки. Таким образом, в результате проведения водоотталкивающей обработки может быть получен адсорбент, демонстрирующий высокие эксплуатационные характеристики по десульфуризации и способный эффективно удалять ртуть. В случае нанесения на носитель в виде материала на углеродной основе, подвергнутого водоотталкивающей обработке, йодида, такого как йодид калия и тому подобное, во время нанесения на носитель добавляют окислитель, такой как перекись водорода, хлорноватистая кислота и тому подобное, или предпочтительно может быть проведено барботирование воздуха.

Кроме того, в соответствии с настоящим изобретением предлагается способ обработки дымовых газов, в данном способе дымовые газы, содержащие металлическую ртуть, SO2, кислород и водяные пары, вводят в контакт с адсорбентом ртути, который исполняет функцию носителя для йода или брома или их соединения (здесь и далее в настоящем документе называемых «йод и тому подобное») на поверхности материала на углеродной основе, подвергнутого водоотталкивающей обработке, при выдерживании адсорбента ртути во влажном состоянии. Предпочтительно дымовым газам можно дать возможность перетекать в адсорбционную колонну с насадкой из адсорбента ртути. Слой насадки может быть неподвижным слоем или может быть функционирующим в полунепрерывном режиме, как в случае псевдоожиженного слоя. В соответствии с данным способом адсорбент удаляет ртуть и демонстрирует эффект десульфуризации; в соответствии с этим, нагрузка на отдельно размещенный аппарат для десульфуризации дымовых газов может быть уменьшена, что в результате создаст совокупный эффект экономии энергии.

Дымовые газы предпочтительно являются отходящими газами аппарата для влажной десульфуризации дымовых газов. Двухвалентную ртуть и SO2 в дымовых газах удаляют в аппарате для влажной десульфуризации дымовых газов; в соответствии с этим, может быть эффективно использована адсорбционная емкость по металлической ртути у адсорбента ртути согласно настоящему изобретению. Несмотря на большое содержание водяных паров в отходящих газах аппарата для влажной десульфуризации дымовых газов адсорбент ртути согласно настоящему изобретению подвергают водоотталкивающей обработке; в соответствии с этим, адсорбент ртути трудно смачивается, и эффект удаления ртути водяные пары значительно не ухудшают. В дополнение к этому, окружение адсорбента ртути находится во влажном состоянии; в соответствии с этим, эффективно может быть удален также и газообразный SO2, остающийся в отходящих газах. В качестве агента абсорбирования газообразного SO2 в аппарате для влажной десульфуризации дымовых газов в общем случае используют известняк. Однако, как можно сказать без необходимости ограничивать себя этим, может быть использован и другой щелочной агент, такой как гидроксид натрия и тому подобное. Адсорбент ртути согласно настоящему изобретению может продемонстрировать эффект удаления ртути даже во влажной атмосфере; в соответствии с этим, как можно сказать без ограничения себя только отходящими газами аппарата для влажной десульфуризации дымовых газов, адсорбент ртути согласно настоящему изобретению предпочтительно может быть использован также и в случае обработки отходящих газов промывной колонны.

Предпочитается распылять на адсорбенте ртути технологическую воду или разбавленный раствор серной кислоты для выдерживания влажного состояния и подавать отходящий поток, истекающий с адсорбента ртути, в аппарат для влажной десульфуризации дымовых газов. На данный момент в технологическую воду или разбавленный раствор серной кислоты может быть введен воздух или сюда может быть добавлен окислитель. В данном случае для измерения концентрации ртути предпочитается отбирать образцы дымовых газов в каждой позиции, выбираемой из впускного отверстия и выпускного отверстия адсорбционной колонны с насадкой из адсорбента ртути, и в случае достижения эксплуатационными характеристиками по удалению ртути у адсорбента ртути предварительно определенного или меньшего значения для восстановления эксплуатационных характеристик по удалению ртути у адсорбента ртути увеличат количество вводимого воздуха или добавляемого окислителя. В результате добавления йода и тому подобного к технологической воде или разбавленному раствору серной кислоты ухудшенные эксплуатационные характеристики по удалению ртути могут быть восстановлены или восполнены.

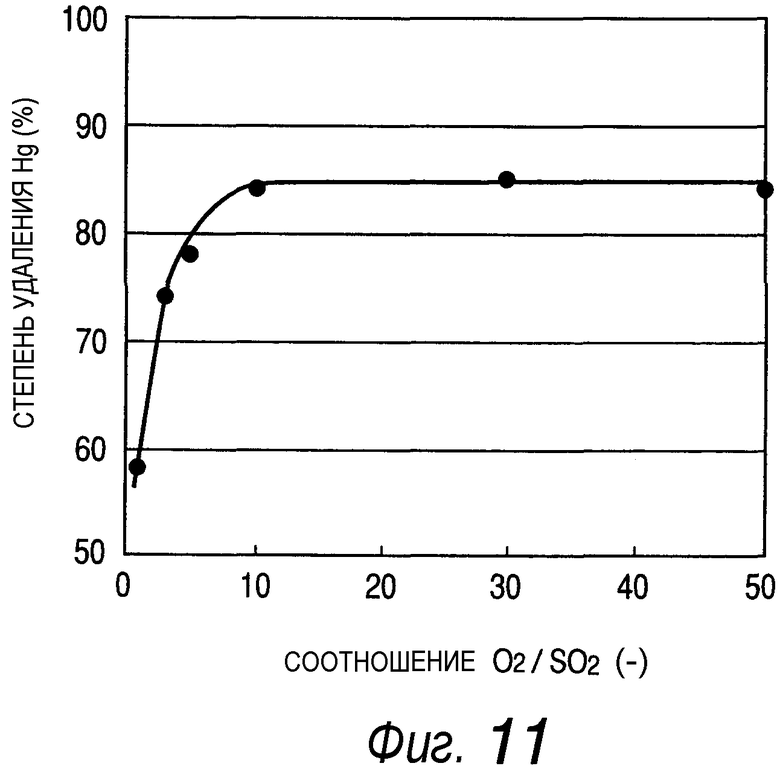

Молярная концентрация кислорода в дымовых газах предпочтительно в 10 и более раз превышает молярную концентрацию газообразного SO2 (молярное соотношение между кислородом и SO2 составляет 10). Например, в случае нанесения йода на носитель в виде активированного угля йод окислит металлическую ртуть в дымовых газах для ее фиксации в виде йодида ртути. В случае относительного присутствия SO2, превышающего соответствующую характеристику кислорода, образуется восстанавливающая атмосфера, тем самым йод, стабилизированный кислородом в дымовых газах, или образовавшийся йодид ртути будут восстанавливаться, что понизит адсорбционную емкость по ртути, как только адсорбированная ртуть высвободится, или йод обнаружится в циркуляционной жидкости адсорбента и высвободится во внешнее пространство системы, и таким образом может возникнуть вторичная опасность для общества. В соответствии с этим, измеряют концентрацию кислорода и концентрацию SO2 в дымовых газах, и в дымовые газы может быть введен воздух для того, чтобы молярная концентрация кислорода могла бы быть в 10 и более раз большей в сопоставлении с молярной концентрацией SO2. Однако в случае увеличения количества дымовых газов, подвергаемых переработке, в результате введения в дымовые газы воздуха степень удаления ртути может быть ухудшена; в соответствии с этим, молярное соотношение между кислородом и SO2 предпочитается подавлять до уровня, равного 5000 и менее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

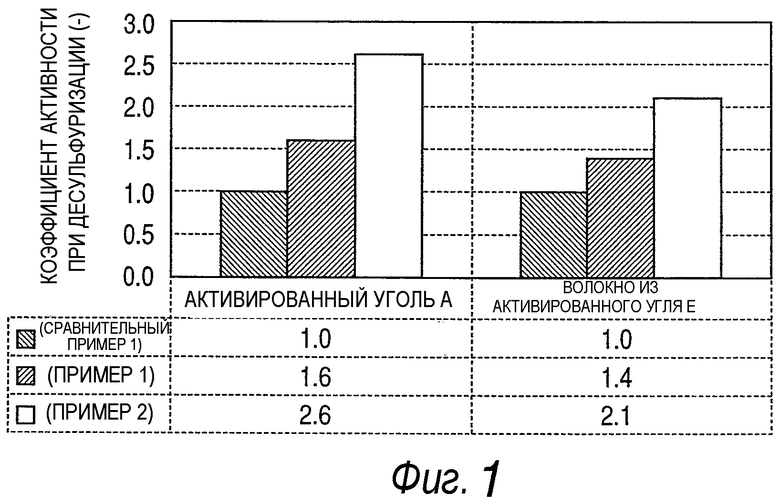

Фиг.1 представляет собой график, иллюстрирующий результаты испытания по десульфуризации из примеров 1 и 2, где используют катализатор на углеродной основе согласно настоящему изобретению в первом примере, и из сравнительного примера 1, где используют обычный катализатор на углеродной основе.

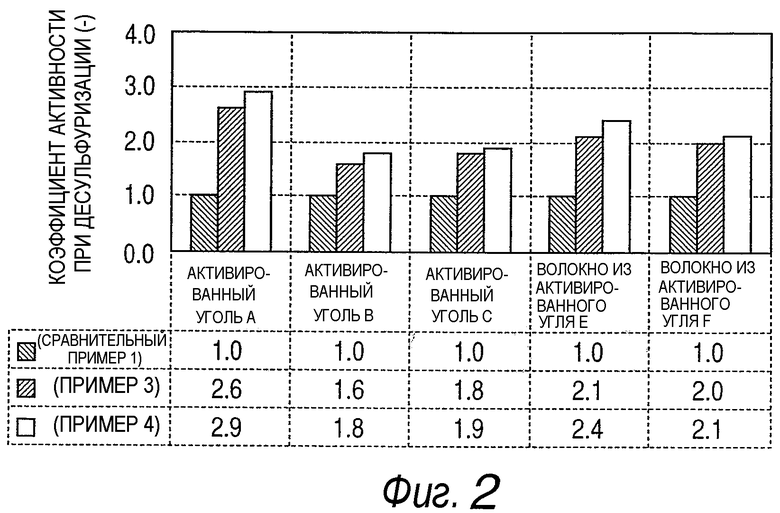

Фиг.2 представляет собой график, иллюстрирующий результаты испытания по десульфуризации из примеров 3 и 4, где используют катализатор на углеродной основе согласно настоящему изобретению во втором примере, и из сравнительного примера 1, где используют обычный катализатор на углеродной основе.

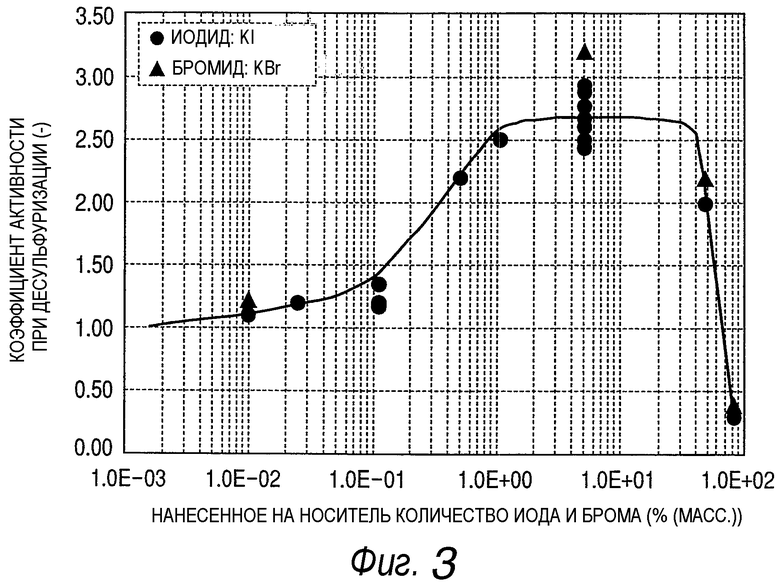

Фиг.3 представляет собой график, иллюстрирующий результаты испытания по десульфуризации из примеров 5 и 6, где используют катализатор на углеродной основе согласно настоящему изобретению в третьем примере.

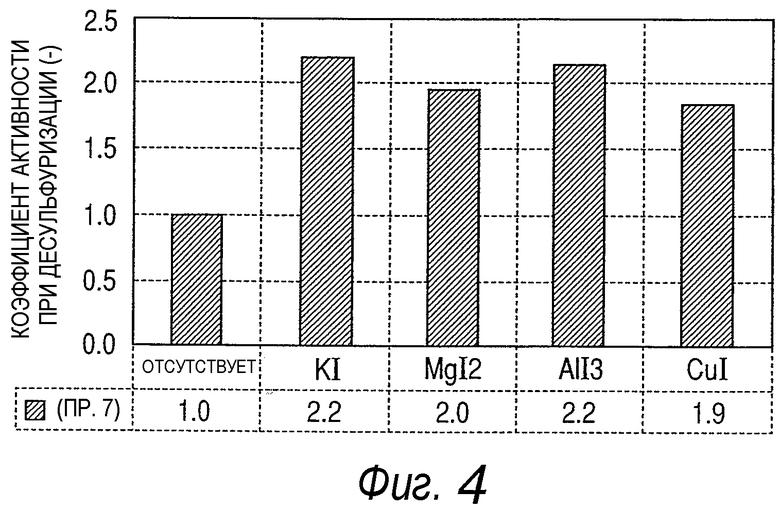

Фиг.4 представляет собой график, иллюстрирующий результаты испытания по десульфуризации из примера 7, где используют катализатор на углеродной основе согласно настоящему изобретению в четвертом примере.

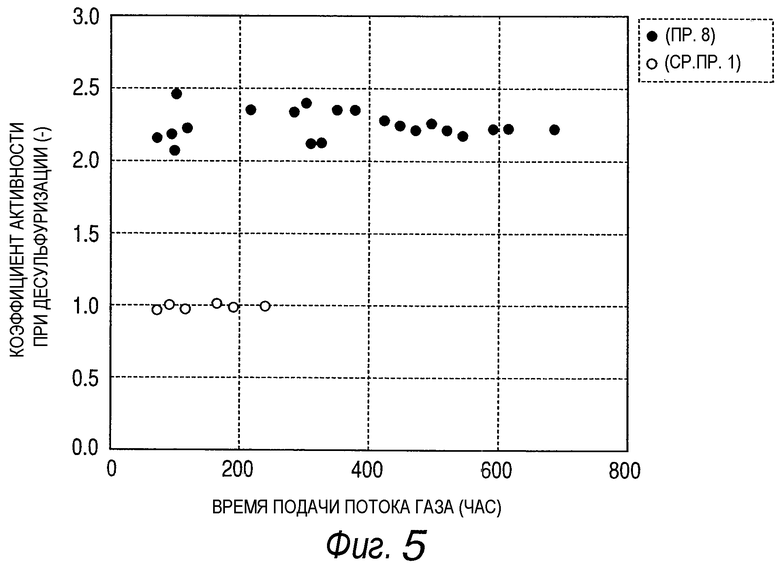

Фиг.5 представляет собой график, иллюстрирующий результаты испытания по долговременной десульфуризации из примера 8, где используют катализатор на углеродной основе согласно настоящему изобретению в пятом примере, и из сравнительного примера 1, где используют обычный катализатор на углеродной основе.

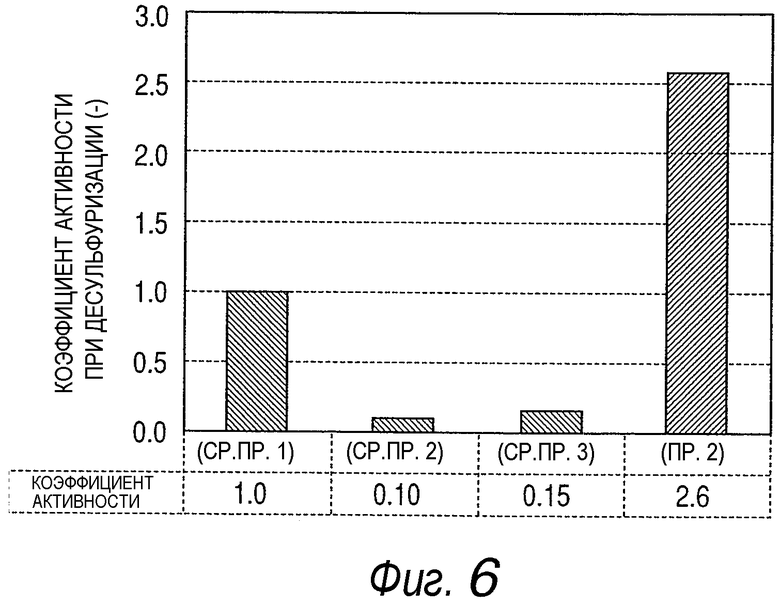

Фиг.6 представляет собой график, иллюстрирующий результаты испытания по десульфуризации из примера 2, где используют катализатор на углеродной основе согласно настоящему изобретению в шестом примере, и из сравнительных примеров 1, 2 и 3, где используют обычный катализатор на углеродной основе.

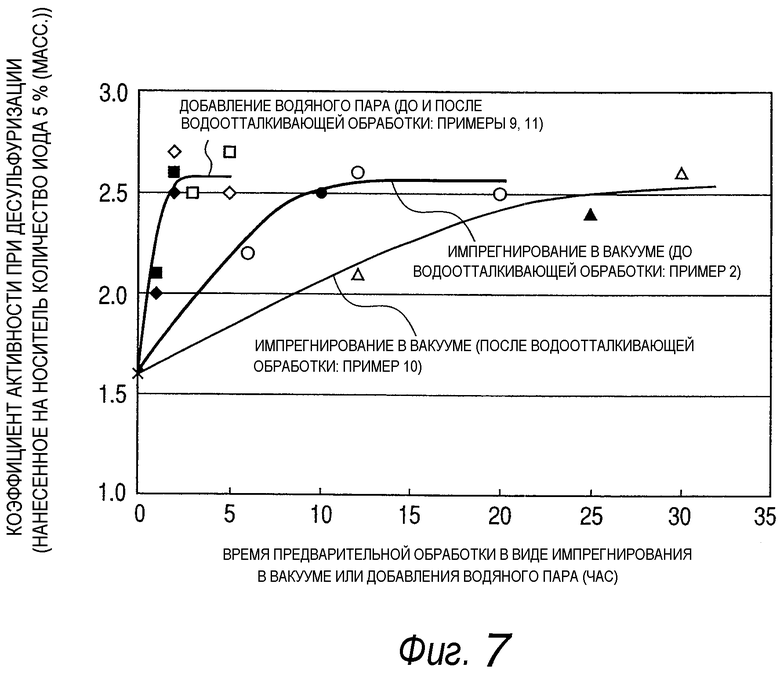

Фиг.7 представляет собой график, в результате сопоставления иллюстрирующий времена, необходимые для водоотталкивающей обработки, и эксплуатационные характеристики по десульфуризации в примерах 2, 9, 10 и 11, где используют катализатор на углеродной основе согласно настоящему изобретению в седьмом примере.

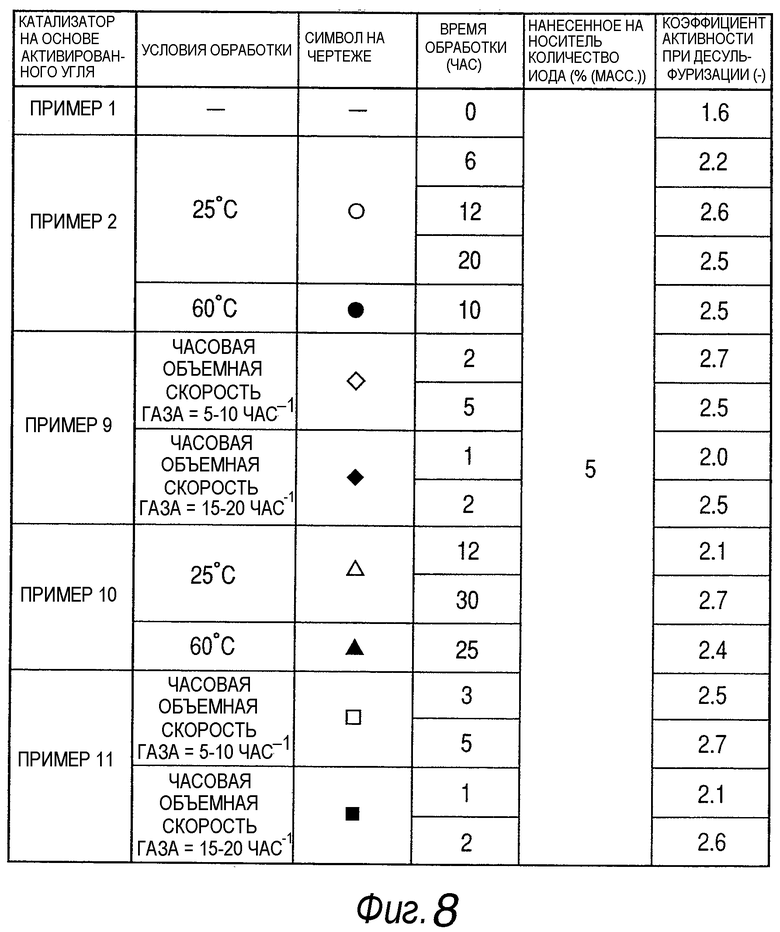

Фиг.8 представляет собой диаграмму, иллюстрирующую условия водоотталкивающей обработки и коэффициент активности при десульфуризации в примерах 2, 9, 10 и 11, где используют катализатор на углеродной основе согласно настоящему изобретению в седьмом примере.

Фиг.9 представляет собой график, иллюстрирующий взаимосвязь между количеством йода, добавленного в раствор, и количеством адсорбированного йода на активированном угле.

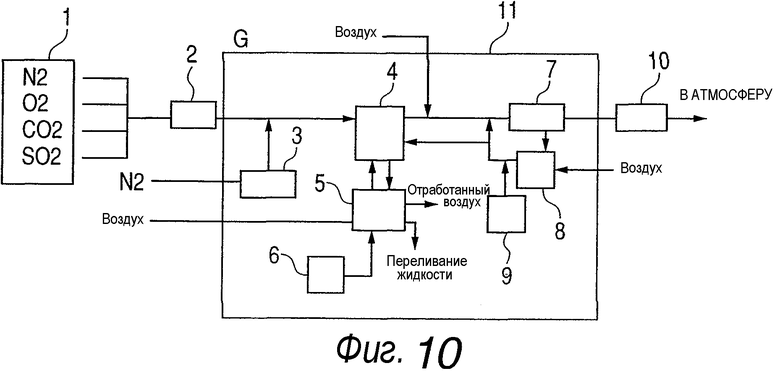

Фиг.10 представляет собой диаграмму, иллюстрирующую один пример испытательных установок для реализации способа обработки дымовых газов, в котором используют адсорбент ртути согласно настоящему изобретению.

Фиг.11 представляет собой график, иллюстрирующий взаимосвязь между молярным соотношением кислород/SO2 в моделированных дымовых газах и степенью удаления ртути.

НАИЛУЧШИЕ СПОСОБЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Сначала будет описываться один вариант реализации катализатора на углеродной основе для десульфуризации дымовых газов согласно настоящему изобретению.

Катализатор на углеродной основе для десульфуризации дымовых газов получают в результате заключительного формования с приданием формы, такой как дисперсная форма, форма, подобная гранулам, или форма, имеющая структуру сотовой конструкции, способной пропускать дымовые газы, содержащие газообразный SO2, кислород и водяные пары и пыль, сопровождающую дымовые газы. В качестве катализатора на углеродной основе, который является ее движущей силой, может быть использован углеродистый материал исходного сырья, такой как пиролизованный углерод, фуллереновая сажа и тому подобное. Однако в особенности предпочтительно использовать активированный уголь или волокно из активированного угля. В данном случае в качестве активированного угля предпочтительными являются дисперсный активированный уголь, волокно из активированного угля, активированный уголь, полученный в результате переработки кокса в качестве материала исходного сырья, и тому подобное. Кроме того, также может быть использован и активированный уголь, у которого активность при десульфуризации повышена в результате проведения тепловой обработки.

Поверхность катализатора на углеродной основе подвергают водоотталкивающей обработке при использовании водоотталкивающей смолы, такой как фторсодержащие смолы, такие как политетрафторэтилен и тому подобное, полипропиленовые смолы, полиэтиленовые смолы, полистирольные смолы и тому подобное, у которых краевой угол смачивания по отношению к воде составляет 90° и более. Кроме того, на поверхность катализатора на углеродной основе вводят йод, бром или их соединение в результате добавления, ионного обмена или нанесения на носитель. Количество йода или его соединения, введенное на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, предпочтительно находится в диапазоне от 0,020% (масс.) и более до 60% (масс.) и менее при расчете на йод. Кроме того, количество брома или его соединения, введенное на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, предпочтительно находится в диапазоне от 0,010% (масс.) и более до 60% (масс.) и менее при расчете на бром. Кроме того еще, как будет описываться далее, более предпочтительное количество йода, брома или их соединения, введенное на катализатор на углеродной основе в результате добавления, ионного обмена или нанесения на носитель, находится в диапазоне от 0,1% (масс.) до 10% (масс.) при расчете на йод или бром, а наиболее предпочтительно находится в диапазоне от 0,1% (масс.) до 5% (масс.).

В качестве соединений йода или брома может быть использовано любое соединение, выбираемое из солей щелочных металлов, солей щелочноземельных металлов, солей переходных металлов, гидридов, оксокислот и органических соединений йода или брома. Говоря более конкретно, в качестве йодида могут быть использованы йодиды, такие как йодид свинца, йодид никеля, йодид магния, йодид железа, йодид фосфора и тому подобное, алкилгалогениды, такие как йодноватая кислота, и йодаты, метилйодид, этилйодид, пропилйодид и тому подобное, аллилйодиды, метиленйодиды и тому подобное. Кроме того, в качестве соединений брома могут быть использованы бромиды, такие как бромид фосфора, бромистый йод, бромид магния, бромид железа и тому подобное, алкилгалогениды, такие как бромноватая кислота и соли брома, метилбромид, этилбромид и тому подобное, аллилбромиды, метиленбромиды, этиленбромиды и тому подобное.

В последующем изложении будет описываться один вариант реализации способа получения катализатора на углеродной основе для десульфуризации дымовых газов. Сначала после проведения в качестве предварительной обработки водоотталкивающей обработки катализатора на углеродной основе и его формования с приданием предварительно определенной формы катализатор на углеродной основе погружают в водный раствор, такой как вода и тому подобное, для смачивания внутреннего пространства пор катализатора на углеродной основе и заполнения его водным раствором. После этого проводят стадии введения йода или брома в результате добавления, ионного обмена или переноса. Порядок проведения данных трех стадий может быть выбран надлежащим образом.

В первую очередь в качестве материала для проведения водоотталкивающей обработки для катализатора на углеродной основе используют водоотталкивающую смолу, характеризующуюся краевым углом смачивания по отношению к воде, равным 90° и более. Говоря конкретно, могут быть перечислены смолы, такие как полистирол, полиэтилен, полипропилен и тому подобное, и фторсодержащие смолы, такие как полихлортрифторэтилен, политрифторэтилен, политетрафторэтилен и тому подобное.

В качестве способа проведения водоотталкивающей обработки на поверхности катализатора на углеродной основе могут быть использованы способ, по которому перемешивают катализатор на углеродной основе и дисперсию или порошок водоотталкивающей смолы, такой как фторсодержащая смола и тому подобное, способ, по которому катализатор на углеродной основе и водоотталкивающую смолу замешивают при оказании сдвигового воздействия для добавления или переноса водоотталкивающей смолы на поверхность катализатора на углеродной основе, и тому подобное. Кроме того, в частности, в случае фторсодержащей смолы при оказании сдвигового воздействия фторсодержащая смола на поверхности катализатора на углеродной основе делается волокнистой, и волокна нагромождаются, формируя сетку; в соответствии с этим, без полного покрытия поверхности катализатора фторсодержащей смолой может быть проведена водоотталкивающая обработка при использовании небольшого количества фторсодержащей смолы.

После этого на стадии формования замешивают катализатор на углеродной основе и обычное органическое связующее (термопластичную смолу, термоотверждающуюся смолу и тому подобное) с последующим формованием под давлением, и тем самым легко могут быть сформованы дисперсная форма, форма, подобная гранулам, или форма, имеющая структуру сотовой конструкции. На данный момент в случае использования водоотталкивающей смолы, такой как фторсодержащая смола, полипропиленовая смола, полиэтиленовая смола, полистирольная смола и тому подобное, или связующего, перемешанного с кислотостойкой смолой, включающей данные, одновременно может быть проведена водоотталкивающая обработка. Кроме того, в случае добавления листа заполнителя, содержащего кислотостойкую смолу, нетканого материала и тому подобного, также могут быть получены экономия материала исходного сырья для катализатора на углеродной основе и улучшение прочности.

Кроме того, в случае закупоривания водой внутреннего пространства катализатора на углеродной основе, подвергнутого стадии формования, предпочтительным может оказаться использование импрегнирования при пониженном давлении или добавления водяного пара. В соответствии с импрегнированием при пониженном давлении катализатор на углеродной основе высыпают в емкость с последующим выливанием воды и следующим далее выкачиванием воздуха из внутреннего пространства емкости при использовании откачивающего насоса для уменьшения давления до 0,05 атм и менее при контролируемом выдерживании во внутреннем пространстве емкости предварительно определенной температуры с последующим выдерживанием данного состояния в течение определенного периода времени и следующим далее возвращением давления внутреннего пространства емкости к атмосферному давлению. С другой стороны, в соответствии с добавлением водяного пара на катализатор на углеродной основе оказывают воздействие газовой смесью, где водяные пары перемешаны с воздухом, для заполнения внутреннего пространства пор. На данный момент, чем большим будет давление водяных паров в воздухе, тем лучше. Предпочитается, чтобы в случае перемешивания водяных паров, например, при 135°С с воздухом и доведения температуры до 100°С количество водяных паров и количество воздуха контролируемо бы выдерживали для того, чтобы водяные пары в газовой смеси могли бы конденсироваться.

Кроме того, в качестве способа, который представляет собой следующую стадию, на которой на поверхность катализатора на углеродной основе производят добавление или перенос йода или его соединения, могут быть использованы способ, по которому йод или его соединение растворяют/диспергируют в гидрофильном растворителе (например, воде и спиртах) и используют при распылении, разбрызгивании, импрегнировании или погружении, проводимых для катализатора на углеродной основе, и способ, по которому йод или его соединение в виде их дисперсной формы или раствора замешивают с катализатором на углеродной основе. Кроме того еще в качестве способа добавления или переноса брома или его соединения подобным образом могут быть использованы способ, по которому их растворяют/диспергируют в гидрофильном растворителе и распыляют на катализаторе на углеродной основе, а также способ, по которому в контакт с катализатором на углеродной основе вводят газообразный бром.

Адсорбент ртути согласно настоящему изобретению в качестве своей основы имеет материал на углеродной основе и на своей поверхности переносит йод (I2) или бром (Br2) или их соединение (здесь и далее в настоящем документе называемые «йодом и тому подобным»), при этом материал на углеродной основе подвергают водоотталкивающей обработке. В качестве материала на углеродной основе, подходящего для использования в настоящем изобретении, могут быть перечислены активированный уголь, углеродное волокно, технический углерод, графит и тому подобное. Однако с учетом исполнения функции носителя йода и тому подобного и проведения водоотталкивающей обработки предпочтительным является активированный уголь. Существуют различные типы активированного угля в зависимости от материалов исходного сырья и форм, и все из них предпочтительно могут быть использованы. Однако разновидности дисперсного активированного угля, такие как активированный уголь на основе каменного угля, активированный уголь на основе скорлупы кокосового ореха и тому подобное, характеризуются чрезмерно крупным диаметром частиц как таковые, не могут обеспечить увеличение эффективной поверхности контакта с дымовыми газами и трудно поддаются водоотталкивающей обработке; в соответствии с этим, для использования предпочитается проводить измельчение в порошок со средним диаметром частиц (диаметр 50%-ного прохождения через сито) в диапазоне от 20 до 200 мкм.

Для нанесения йода и тому подобного на носитель в виде материала на углеродной основе, такого как активированный уголь и тому подобное, проводят импрегнирование раствором, в котором йод и тому подобное растворен в воде или летучем органическом растворителе, таком как спирт и тому подобное, и растворитель может быть выпарен. В качестве йода и тому подобного, нанесенных на носитель в виде материала на углеродной основе, могут быть использованы простые вещества, такие как I2, Br2 и тому подобное, соли щелочных металлов, такие как KI, KBr, NaI, NaBr и тому подобное, соли щелочноземельных металлов, такие как CaI2, CaBr2, MgI2, MgBr2 и тому подобное, соли переходных металлов, такие как йодид свинца, йодид никеля, йодид железа, бромид железа и тому подобное, гидриды, такие как HI, HBr и тому подобное, оксокислоты и их соли, такие как йодноватая кислота, бромноватая кислота и тому подобное, органические соединения, такие как метилйодид, аллилйодид, метиленйодид, этилбромид, аллилбромид и тому подобное, и бромид фосфора, бромид йода и тому подобное. Предпочтительно материал на углеродной основе импрегнируют водным раствором KI, KBr и тому подобного или соли, образованной из щелочного металла и йода или брома, в атмосфере кислорода. Для импрегнирования материала на углеродной основе раствором йода и тому подобного материал на углеродной основе погружают в раствор, или раствор может быть распылен на материале на углеродной основе. Однако в общем случае материал на углеродной основе является в некоторой степени водоотталкивающим; в соответствии с этим, при использовании в качестве растворителя воды или гидрофильного органического растворителя в некоторых случаях для импрегнирования раствором потребуется продолжительное время. В таком случае для сокращения продолжительности импрегнирования может быть использовано импрегнирование при пониженном давлении.

В случае проведения для материала на углеродной основе водоотталкивающей обработки водоотталкивающая смола и материал на углеродной основе могут быть тщательно перемешаны с последующим замешиванием при использовании замесочной машины и тому подобного. В качестве водоотталкивающей смолы предпочтительной является смола, характеризующаяся краевым углом смачивания по отношению к воде, равным 90° и более. В качестве такой смолы наиболее предпочтительными являются фторсодержащие смолы, такие как политетрафторэтилен, полихлортрифторэтилен, политрифторэтилен и тому подобное. Однако также могут быть использованы и другие смолы, такие как полипропилен, полиэтилен, полистирол и тому подобное. В данном случае предпочтительным является использование дисперсионной жидкости в форме, в которой дисперсную смолу диспергируют в воде, поскольку в случае использования такой дисперсионной жидкости дисперсная смола может быть легко перемешана с материалом на углеродной основе, также находящимся в дисперсной форме, и после перемешивания будет легко проводить замешивание при использовании замесочной машины и тому подобного. В случае использования фторсодержащей смолы водоотталкивающую смолу не только просто перемешивают с материалом на углеродной основе, но, кроме того, в особенности предпочтительно за этим следует операция замешивания. Это обуславливается деформированием дисперсной смолы при оказании сдвигового воздействия, ее растяжением до получения волокон, покрывающих поверхность материала на углеродной основе, и тем самым при сохранении поверхностной активности материала на углеродной основе может быть получен очень большой эффект демонстрации водоотталкивающей способности.

В альтернативном варианте водоотталкивающая обработка может быть проведена также и в результате нагревания материала на углеродной основе для удаления гидрофильных групп на его поверхности. В случае нанесения йода и тому подобного на носитель в виде материала на углеродной основе с последующим нагреванием при высоких температурах нанесенные на носитель йод и тому подобное могут испариться; в соответствии с этим, нанесение йода и тому подобного предпочитается проводить после тепловой обработки. В альтернативном варианте в случае проведения тепловой обработки после нанесения йода и тому подобного на носитель тепловую обработку предпочтительно будут проводить при относительно низкой температуре.

Несмотря на возможность использования материала на углеродной основе, который исполняет функцию носителя для йода и тому подобного и для которого проводят водоотталкивающую обработку в виде дисперсного адсорбента в целях заполнения колонны для адсорбции ртути при обработке дымовых газов материал на углеродной основе формуют в виде более крупных по размеру частиц, гранул, сотовых конструкций и тому подобного. Вследствие наличия у материала на углеродной основе, перемешанного и замешанного с водоотталкивающей смолой, формы пластичного блока, как таковой или по мере надобности после дополнительного добавления к нему связующего при использовании валика и тому подобного, он может быть подвергнут формованию под давлением до получения плоской пластины. В случае гофрирования части получающихся в результате пластинчатых формованных тел с последующим поочередным ламинированием пластинчатым формованным телом может быть получено формованное тело в виде сотовой конструкции. С другой стороны, в случае дисперсной формы может быть добавлено надлежащее связующее с последующим формованием в гранулы, или по способу, подобному случаю формы блока, может быть сформована сотовая конструкция.

В последующем изложении будет описываться один вариант реализации адсорбента ртути для обработки дымовых газов, использующего настоящее изобретение.

В случае использования адсорбента ртути согласно настоящему изобретению для удаления металлической ртути в дымовых газах может быть использована экспериментальная установка, проиллюстрированная, например, на фиг.10. На фиг.10 газовую смесь, полученную из азота, кислорода, газообразного диоксида углерода и газообразного SO2, подают из податчика газа 1, нагревают и увлажняют горячей водой в секции нагревания и увлажнения газа 2 с последующим добавлением паров ртути, генерированных в результате введения газообразного азота в контакт с металлической ртутью в секции генерации ртути 3, тем самым получают моделированные дымовые газы. Получающиеся в результате моделированные дымовые газы вводят в контакт с абсорбционной жидкостью в секции газожидкостного контакта 4, и на данный момент абсорбируют и удаляют приблизительно от 70 до 90% SO2 в моделированных дымовых газах. Секция газожидкостного контакта 4 соответствует части абсорбирования газообразного SO2 аппарата для влажной десульфуризации дымовых газов. В промышленности в качестве адсорбента газообразного SO2 используют известняк. Однако в случае экспериментальных установок вместо известняка может быть использован надлежащий щелочной агент. Абсорбционная жидкость, которую вводят в контакт с моделированными дымовыми газами в секции газожидкостного контакта 4, циркулирует по контуру с секцией окисления абсорбционной жидкости 5, в части окисления абсорбционной жидкости окислительно-восстановительный потенциал (ОВП) контролируемо выдерживают при использовании воздействия воздуха, а значение рН контролируемо выдерживают в результате добавления кислоты и щелочи из секции 6 подачи жидкости для контролируемого выдерживания значения рН.

В отходящих газах, диффундирующих из секции газожидкостного контакта 4, содержится металлическая ртуть, устойчивая к абсорбированию в абсорбционной жидкости, и ее адсорбируют и удаляют при прохождении газа через адсорбционную колонну 7 с насадкой из адсорбента ртути согласно настоящему изобретению. В случае адсорбента ртути на основе активированного угля активированный уголь первоначально будет иметь большую площадь удельной поверхности и эффективно исполнять свою функцию в качестве межфазной границы контакта с газом. Адсорбент ртути согласно настоящему изобретению подвергают водоотталкивающей обработке; в соответствии с этим, даже во влажном состоянии водяная пленка не ингибирует вхождение адсорбента ртути в контакт с газом, или поры являются менее закупоренными. Кроме того, на его поверхность в качестве носителя наносят йод и тому подобное; в соответствии с этим, емкость по улавливанию ртути является большей, чем у активированного угля, не подвергнутого обработке. Данные факторы действуют смешанным образом; в соответствии с этим, адсорбент ртути согласно настоящему изобретению (в частности, на основе активированного угля) характеризуется большой адсорбционной емкостью по ртути, и степень удаления ртути в газе велика. Степень удаления ртути может быть получена в результате измерения концентрации ртути на впускном отверстии и выпускном отверстии адсорбционной колонны.

Теперь в дымовых газах содержится часть газообразного SO2, оставшегося не абсорбированным в части газожидкостного контакта. Однако в случае выдерживания адсорбента ртути согласно настоящему изобретению во влажном состоянии при прохождении дымовых газов по адсорбционной колонне 7 газообразный SO2 под действием кислорода в дымовых газах будет окисляться на поверхности адсорбента с образованием серной кислоты и удаляться. SO2, таким образом удаленный из дымовых газов, становится серной кислотой, перетекает по поверхности адсорбента и накапливается в секции извлечения жидкости для неподвижного слоя 8. Жидкость, накопленная в секции извлечения жидкости для неподвижного слоя, обычно представляет собой разбавленный раствор серной кислоты, где серную кислоту, скапываемую с неподвижного слоя адсорбента, перемешивают с технологической водой, часть ее отправляют на циркуляцию в верхнюю часть адсорбционной колонны 7 и еще раз распыляют на адсорбенте ртути, другую ее часть переводят в секцию газожидкостного контакта для нейтрализации серной кислоты, а ртуть подвергают обработке совместно с окисленной ртутью, уловленной в аппарате для десульфуризации дымовых газов, в аппарате для обработки сточных вод и тому подобном. В секции извлечения жидкости для неподвижного слоя 8 в случае увеличения значения ОВП жидкости, распыленной на адсорбенте ртути, для улучшения степени удаления по мере надобности может быть введен воздух, или из секции подачи жидких добавок 9 могут быть добавлены различные типы добавок, таких как окислитель и тому подобное. В случае уменьшения количества жидкости в секцию извлечения жидкости может быть добавлена вода.

Таким образом, в случае размещения аппарата для десульфуризации дымовых газов, эффективного в рамках способа удаления SO2, в виде стадии, предшествующей аппарату для удаления ртути с насадкой из адсорбента ртути согласно настоящему изобретению, в соответствии с их комбинацией SO2 и ртуть могут быть эффективно удалены. В частности, в аппарате для удаления ртути ртуть может быть удалена без воздействия газообразного SO2, а также может быть удален и остаточный SO2.

Газообразный SO2 и ртуть едва ли содержатся в дымовых газах, диффундирующих из адсорбционной колонны 7. Однако аппарат фиг.10 представляет собой экспериментальные установки, и в порядке сравнительного примера могут быть проведены эксперименты в различных условиях, тем самым ртуть может содержаться в дымовых газах и после обработки; в соответствии с этим, размещают секцию обработки отработанного газа 10 для недопущения диффундирования дымовых газов как таковых. Секцию генерации ртути 3, секцию газожидкостного контакта 4, секцию окисления абсорбционной жидкости 5, секцию 6 подачи жидкости для контролируемого выдерживания значения рН, адсорбционную колонну 7, секцию извлечения жидкости для неподвижного слоя 8 и секцию подачи жидких добавок 9 заключают в кожух термостатической камеры 11.

[Пример катализатора на углеродной основе для десульфуризации дымовых газов]

В качестве основы катализатора на углеродной основе получали следующие три типа коммерчески доступных разновидностей дисперсного активированного угля и два типа волокон из активированного угля, которые являются по существу идентичными с точки зрения количества адсорбированного йода:

(Сравнительный пример 1)

Сначала в качестве катализаторов на углеродной основе для десульфуризации дымовых газов из сравнительного примера 1 для сопоставления со следующими далее примерами 1, 2, 3, 4 и 8 разновидности активированного угля от А до С и волокон из активированного угля Е и F подвергали только водоотталкивающей обработке, получая катализаторы на углеродной основе для десульфуризации дымовых газов. То есть с 90 массовыми частями разновидностей активированного угля от А до С, измельченных в порошок со средним диаметром частиц в диапазоне от 20 до 200 мкм, и волокон из активированного угля Е и F, резаных до размера, равного 3 мм и менее, перемешивали водную дисперсию политетрафторэтилена (изготовленную в компании Daikin Industries Ltd., уровень содержания твердого вещества смолы: 60% (масс.)), получая концентрацию твердого вещества 10 массовых частей, с последующим замешиванием при использовании замесочной машины, работающей под давлением, и следующим далее получением листовых пластин, имеющих толщину 0,8 мм, при использовании валика. Затем половину листовых пластин гофрировали при использовании валика в форме зубчатого колеса с последующим поочередным ламинированием листовой пластиной и тем самым получали катализатор на углеродной основе в виде сотовой конструкции для десульфуризации дымовых газов.

После этого квадратную насадочную колонну для катализатора с размерами 50×50 мм заполняли насадкой в виде 0,001 м3 получающегося в результате катализатора на основе активированного угле в виде сотовой конструкции для десульфуризации дымовых газов, на слой катализатора при 1 м3/час и температуре 50°С перепускали моделированные дымовые газы, содержащие 1000 ч/млн (об.) SO2, 5% (об.) кислорода, 10% (об.) диоксида углерода и характеризующиеся влажностью 80%, тем самым получали эксплуатационные характеристики по десульфуризации для каждого катализатора на углеродной основе для десульфуризации дымовых газов. В соответствии с одним способом оценки эксплуатационных характеристик по десульфуризации для концентрации газообразного SO2 в дымовых газах предполагалось наличие линейной реакции, а кажущуюся константу скорости К0 рассчитывали в соответствии со следующим уравнением:

К0 = - (количество газа/количество катализатора) × Ln(1 - степень десульфуризации)

Степень десульфуризации = 1 - (концентрация газообразного SO2 на выходе/концентрация газообразного SO2 на впускном отверстии).

Эксплуатационные характеристики по десульфуризации, полученные в настоящих условиях, принимали за эталонное значение (= коэффициент активности при десульфуризации 1,0).

(Первый пример)

(Пример 1)

В качестве катализатора на углеродной основе для десульфуризации дымовых газов, использующего пример 1, катализаторы на углеродной основе для десульфуризации дымовых газов, использующие настоящее изобретение, получали таким образом, когда активированный уголь А и волокно из активированного угля Е использовали в качестве носителя для KI, который представляет собой йодид, и подвергали водоотталкивающей обработке.

Сначала активированный уголь А, измельченный в порошок со средним диаметром частиц в диапазоне от 20 до 200 мкм, и волокно из активированного угля Е, резаное до размера, равного 3 мм и менее, импрегнировали при пониженном давлении водным раствором KI для нанесения последнего на носитель. На данный момент нанесенное на носитель количество KI растворяли для получения величины нанесения на носитель. После этого с 90 массовыми частями активированного угля C, являющегося носителем для KI, и волокна из активированного угля Е перемешивали водную дисперсию политетрафторэтилена (изготовленную в компании Daikin Industries Ltd., уровень содержания твердого вещества смолы 60% (масс.)), получая концентрацию твердого вещества 10 массовых частей, с последующим замешиванием при использовании замесочной машины, работающей под давлением, и следующим далее получением листовых пластин, имеющих толщину 0,8 мм, при использовании валика. Затем из листовых пластин по способу, подобному тому, что и в сравнительном примере 1, получали катализаторы на основе активированного угля в виде сотовой конструкции для десульфуризации дымовых газов, которые являются носителем для KI в количестве 5% (масс.) при расчете на йод.

Конкретно будет описываться импрегнирование при пониженном давлении. Сначала активированный уголь А высыпали в емкость понижения давления с последующим выливанием воды в объеме, приблизительно в 5 раз превышающем объем активированного угля. После этого при контролируемом выдерживании температуры внутри контейнера на постоянном уровне в 25°С воздух в контейнере выкачивали при использовании откачивающего насоса до 0,05 атм и менее. Затем данное состояние выдерживали в течение приблизительно 12 часов с последующим возвращением давления внутри контейнера к атмосферному давлению (1 атм).

После этого для получающегося в результате катализатора на основе активированного угля в виде сотовой конструкции для десульфуризации дымовых газов проводили испытание по десульфуризации в условиях испытания, идентичных тем, что и в сравнительном примере 1, получая эксплуатационные характеристики по десульфуризации.

(Пример 2)

В качестве катализатора на углеродной основе для десульфуризации дымовых газов, использующего пример 2, катализаторы на углеродной основе для десульфуризации дымовых газов, использующие настоящее изобретение, получали таким образом, когда у активированного угля А и волокна из активированного угля Е внутреннее пространство их пор предварительно импрегнировали водой с последующими исполнением ими функции носителя для KI, который представляет собой йодид, и проведением водоотталкивающей обработки.

Сначала активированный уголь А, измельченный в порошок со средним диаметром частиц в диапазоне от 20 до 200 мкм, и волокно из активированного угля Е, резаное до размера, равного 3 мм и менее, импрегнировали водой в соответствии с импрегнированием при пониженном давлении. После этого активированный уголь импрегнировали при пониженном давлении водным раствором KI для нанесения последнего на носитель. На данный момент нанесенное на носитель количество KI растворяли для получения величины нанесения на носитель. После этого с 90 массовыми частями активированного угля А, являющегося носителем для KI, и волокна из активированного угля Е перемешивали водную дисперсию политетрафторэтилена (изготовленную в компании Daikin Industries Ltd., уровень содержания твердого вещества смолы 60% (масс.)), получая концентрацию твердого вещества 10 массовых частей, с последующим замешиванием при использовании замесочной машины, работающей под давлением, и следующим далее получением листовых пластин, имеющих толщину 0,8 мм, при использовании валика. Затем из листовых пластин по способу, подобному тому, что и в сравнительном примере 1, получали катализаторы на основе активированного угля в виде сотовой конструкции для десульфуризации дымовых газов, которые являются носителем для KI в количестве 5% (масс.) при расчете на йод.

После этого для получающегося в результате катализатора на основе активированного угля в виде сотовой конструкции для десульфуризации дымовых газов проводили испытание по десульфуризации в условиях испытания, идентичных тем, что и в случае катализаторов на основе активированного угля для десульфуризации дымовых газов, проиллюстрированных в сравнительном примере 1 и примере 1, получая эксплуатационные характеристики по десульфуризации.