Изобретение относится к способу получения плоских стружек из древесины, также называемых «OS-стружками» («ориентированными длинномерными стружками»).

Под структурно-ориентированными древесными материалами подразумевают специальные плиты или формованные изделия, содержащие лигноцеллюлозу, с ориентированными механическими свойствами и характеристиками гигроскопичности. К таким древесным материалам относятся ламинированный брус из ориентированной щепы (LSL - laminated strand lumber), параллельно-ориентированный клееный брус (PSL - parallel strand lumber) и, прежде всего, ориентированно-стружечная плита (ОСП) (OSB - oriented strand board). Ориентированно-стружечная плита (ОСП) представляет собой структурно-ориентированный древесный материал, имеющий большое хозяйственное значение. В зависимости от формы и размеров стружки соответствующие древесные материалы обладают высокими механическими характеристиками. Поэтому они используются особенно в качестве конструкционных элементов для строительства.

Из US 2874909 А известен способ получения стружек для изготовления плит со следующими технологическими стадиями: из свежей древесины или вторичного древесного сырья получают полуфабрикат, полуфабрикат в основном в форме продолговатых брусков, полуфабрикат подают в станок для получения стружки, включающий множество ножей, которые размещены на ножевом кольце, лезвия которых расположены, по меньшей мере, почти параллельно оси кольца и охватывают зону обработки; полуфабрикат приводят во вращение вокруг оси ножевого кольца, при этом направляя таким образом, что он располагается по существу параллельно оси кольца и центробежной силой прижимается к лезвиям ножей; полуфабрикат имеет многосантиметровую длину.

Патент DE 1171143 В показывает и описывает влияние теплоты, влажности и давления при изготовлении стружек для улучшения их качества.

Успешный способ получения ориентированных длинномерных стружек описан в патенте ЕР 1335818 В1. В нем форма полуфабриката определена более точно.

Однако способ вполне может быть усовершенствован. Прежде всего, это касается качества отдельных плоских стружек. По возможности такие стружки должны быть еще более высококачественными в отношении их формы и их поверхности. Кроме того, при нарезке стружки должно получаться максимальное количество высококачественных плоских стружек, но лишь минимальное количество мелких опилок. Наконец, следует свести к минимуму расход энергии.

В основу изобретения положена задача представить способ, при котором из кусковых древесных чураков (полуфабрикатов, таких как щепа и дрань) может быть изготовлен стружечный материал, который содержит большую долю исключительно плоских длинномерных стружек и небольшую часть мелких обрезков. Далее, должен быть минимальным расход энергии на снятие стружки.

Эта задача решена признаками пункта 1 формулы изобретения.

Существенные идеи изобретения касаются формы полуфабриката, а также введения еще одной стадии обработки: а именно полуфабрикат подвергают промежуточной обработке с воздействием тепла и влаги перед его дальнейшей механической обработкой.

Названную обработку с воздействием тепла и влаги производят после колки полуфабриката (щепы). Она может быть комбинирована с применением давления, превышающего атмосферное.

Для обработки с термическим воздействием могут быть использованы любые источники тепла, например микроволновые или инфракрасные устройства. Также применима обработка горячей водой или паром.

Весь способ в целом может быть осуществлен в периодическом или непрерывном режиме. При непрерывном режиме работы возможно использование шнековых транспортеров. Шнеки могут подавать смесь щепы с водой. Давление может быть создано ограничением выходной щели с использованием запорной задвижки на конце шнекового транспортера, и, тем самым, в шнековом транспортере повышается давление. В шнековом транспортере может быть также проведена обработка паром. Возможно также использование пониженного или повышенного давления.

Результаты оказались поразительными. А именно соответствующий изобретению способ имеет следующие преимущества:

- процесс получения стружки дает высокую долю плоских стружек и минимальную часть нежелательных мелких фракций;

- качество плоских стружек становится выше, чем изготовленных прежде: стружки получаются с безупречной поверхностью, пригодной для изготовления ориентированно-стружечных плит (ОСП); кроме того, стружки имеют более высокую прочность, чем раньше;

- более того, благодаря гидротермической обработке и более мягким условиям срезания стружки длинномерные стружки (странды) имеют меньше трещин, в результате чего снижается опасность последующего раскалывания в дальнейшем процессе изготовления ориентированно-стружечных плит (ОСП);

- удельное энергопотребление в кВт-часах, в расчете на единицу количества полученной плоской стружки, является существенно меньшим, чем в известных способах;

- в качестве исходного материала могут использоваться любые содержащие лигноцеллюлозу материалы, среди них древесина, древесные отходы, измельченная древесина, вторичное древесное сырье, но также экзотические материалы, такие как бамбук, пальма.

Изобретение подробнее разъясняется с привлечением чертежей. В частности, на них представлено следующее:

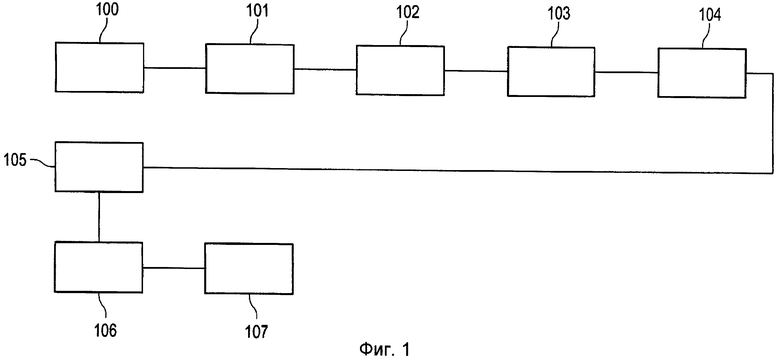

Фиг.1 - блок-схема технологических стадий способа получения ориентированно-стружечных плит (ОСП).

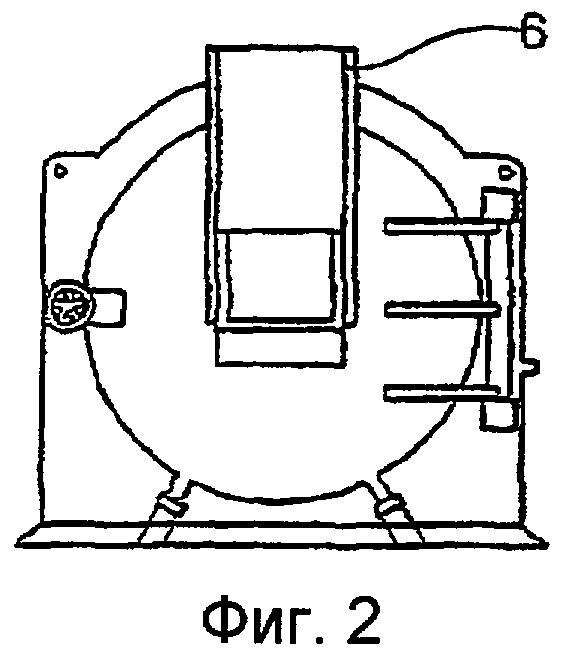

Фиг.2 - стружечный станок, вид спереди, то есть при рассмотрении с той стороны, на которой находится крышка корпуса с впускным отверстием для полуфабриката.

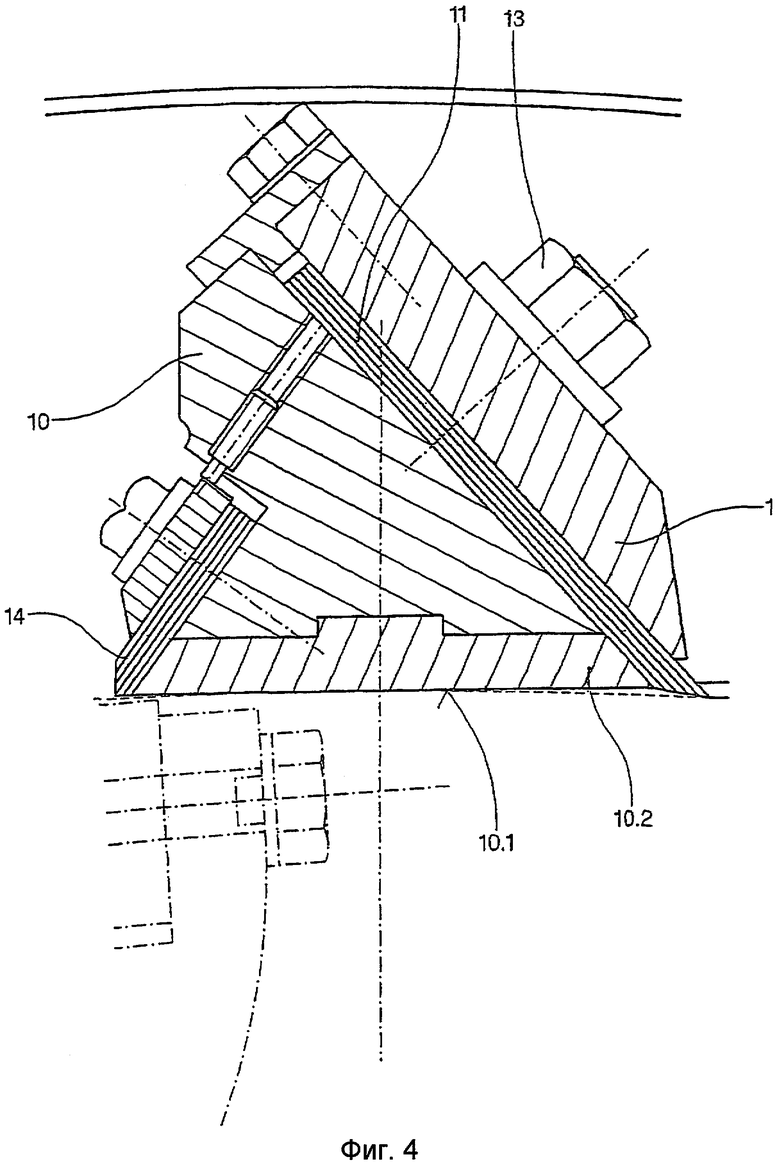

Фиг.3 - в увеличенном масштабе продольный разрез стружечного станка по Фиг.2.

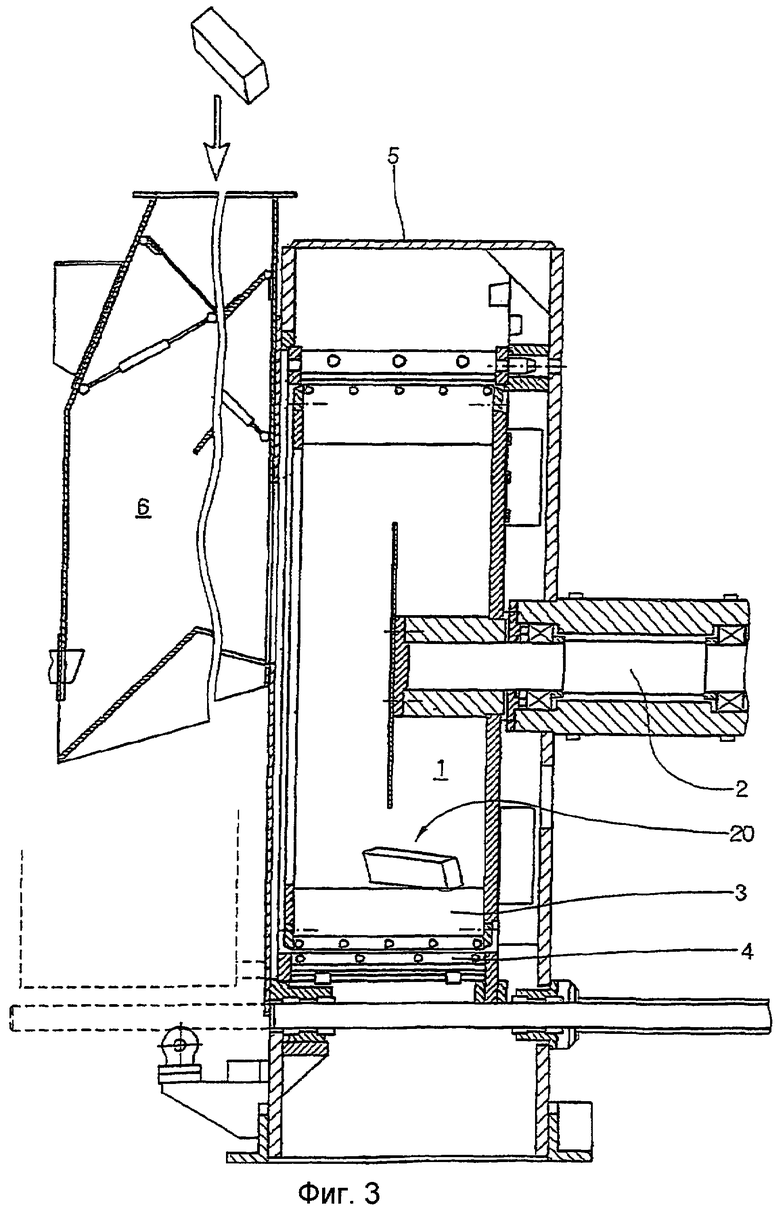

Фиг.4 - в увеличенном виде разрез Фиг.3, а именно ножевой блок.

Блок-схема согласно Фиг.1 показывает следующие технологические стадии способа получения ориентированно-стружечных плит (ОСП):

Перерабатываемый материал сначала подают в стадию 100. Для данного примера при этом речь идет о бывших в употреблении деревянных поддонах. Разумеется, могут использоваться всевозможные прочие материалы, содержащие лигноцеллюлозу, такие как упомянутые выше.

В стадии 101 происходит предварительное измельчение, например, в измельчителе.

В стадии 102 производится рубка. Здесь получается полуфабрикат. Он имеет, по меньшей мере, приблизительно форму продолговатых брусков.

В стадии 103 происходит обработка с воздействием влаги и теплоты. Обработка может заключаться в погружении в горячую воду. Вода имеет температуру свыше 50°С, например 60, 70, 80, 90, 100°С. Продолжительность пребывания составляет 3-30 минут. Допустимы также более длительные периоды времени, например один час, два часа и так далее.

Вместо погружения в горячую воду возможно также ошпаривание горячим водяным паром.

Гидротермическая обработка может быть также проведена под давлением, превышающим атмосферное, или при более низком, чем атмосферное, то есть в закрытом резервуаре. При этом полуфабрикат - в данном случае технологическая щепа - полностью пропитывается. Происходит в известной степени пластификация, при необходимости также с размягчением лигнина.

В стадии 104 полуфабрикат подвергают предварительному просеиванию.

В стадии 105 происходит получение стружки. В результате получаются плоские стружки толщиной от 0,2 до 0,8 мм, предпочтительно от 0,2 до 0,6 мм.

После получения стружки следует завершающее просеивание в стадии 106.

Затем в стадии 107 осуществляют изготовление ориентированно-стружечных плит (ОСП).

Как можно в деталях увидеть на Фиг.2 и 3, станок для получения стружки содержит ротор 1, который приводится от вала 2. Ротор 1 содержит обод с осепараллельными лопастями 3. Ротор 1 окружен ножевой рамой с ножами 4, также размещенными параллельно оси. В свою очередь, ротор 1 и ножевая рама помещены в корпус 5 и вместе заключены внутри него. Корпус 5 имеет впускной проем 6 для вводимой технологической щепы, а также выпускное отверстие для готовой стружки.

Фиг.3 наглядно показывает в двух положениях полуфабрикат 20 в форме продолговатого бруска. В данном случае он представляет собой правильный прямоугольный чурак. Однако вместо этого данный полуфабрикат может быть иной формы, например иметь нерегулярные плоские поверхности. Существенным является только то, что этот полуфабрикат 20 является более или менее стержневидным, то есть имеющим в продольном направлении размер, который превышает величину его поперечного размера в проходящих перпендикулярных плоскостях.

Полуфабрикат 20 подают через шахтообразный впускной бункер 6 - по направлению стрелки. После этого он попадает в окруженное ротором 1 внутреннее пространство. При этом полуфабрикат 20 - автоматически или с помощью соответствующего направляющего приспособления - располагается таким образом, что он преимущественно проходит вдоль продольной оси вала 2 ротора и, тем самым, более или менее параллельно ножам 4. Полуфабрикат имеет значительную величину, в частности значительную длину по сравнению с той технологической щепой, которую до сих пор вводили в ножевые станки для получения стружки.

На Фиг.4 представлен ножевой блок в разрезе перпендикулярно оси. Этот ножевой блок в каждом случае представляет собой составную часть ножевого кольца в станке.

Каждый ножевой блок устроен следующим образом: на несущей колодке 10 размещен отрезной нож 11, который с помощью крепежной плиты 12 и болта 13 закреплен на несущей колодке 10.

Каждая несущая колодка 10 имеет поверхность 10.1 износа. Решающее значение имеет то, что эта поверхность 10.1 износа, расположенная вдоль оси станка, является почти плоской и, тем самым, не концентрической, как в уровне техники.

При этом поверхность 10.1 износа, как в случае Фиг.4, сформирована срабатываемой пластинкой 10.2, которая, в свою очередь, закреплена на остальной несущей колодке 10. Поверхность износа может быть сформирована также из срабатываемого слоя, который был изготовлен нанесением защитного слоя, предпочтительно путем наваривания или напылением и последующего шлифования.

Для варианта исполнения согласно Фиг.4 предусмотрен упорный нож 14 (с М-образым зубом), который закреплен на стороне несущей колодки 10, противоположной отрезному ножу 11, и который действует совместно с отрезным ножом соседнего ножевого блока. Здесь также возможно использование срабатываемой пластинки, с которой упорный нож объединен и которая берет на себя его функции.

Список ссылочных позиций

Изобретение относится к способу получения плоских стружек для структурно-ориентированных древесных материалов. Способ включает следующие технологические стадии: изготавливают полуфабрикат из содержащего лигноцеллюлозу материала; полуфабрикат имеет длину между 20 и 200 мм; полуфабрикат подвергают гидротермической обработке; продолжительность воздействия составляет по меньшей мере три минуты и температура обработки составляет по меньшей мере 40°С; полуфабрикат подвергают обработке со снятием стружки или расслоением. Способ позволяет изготовить стружечный материал, содержащий большую долю исключительно плоских длинномерных стружек и небольшую часть мелких обрезков при минимальном расходе энергии на снятие стружки. 5 з.п. ф-лы, 4 ил.

1. Способ получения плоских стружек для структурно-ориентированных древесных материалов, при котором:

- изготавливают полуфабрикат (20) из содержащего лигноцеллюлозу материала;

- полуфабрикат (20) имеет длину между 20 и 200 мм;

- полуфабрикат (20) подвергают гидротермической обработке, включающей термическую обработку, а также влажную обработку; причем

- продолжительность воздействия составляет, по меньшей мере, три минуты, и температура обработки составляет, по меньшей мере, 40°С;

- полуфабрикат (20) подвергают обработке со снятием стружки или расслоением;

- для получения стружки используют стружечный станок, содержащий ротор, снабженный ободом с лопастями, проходящими параллельно оси, а также ножевую раму с размещенными параллельно оси ножами (4).

2. Способ по п.1, отличающийся тем, что при гидротермической обработке применяют сухое тепло, или водяной пар, или горячую воду, или водяную баню, или микроволновую обработку, или высокочастотную обработку.

3. Способ по любому из пп.1 и 2, отличающийся тем, что гидротермическую обработку полуфабриката (20) производят перед снятием стружки или расслоением или во время снятия стружки или расслоения.

4. Способ по п.1, отличающийся тем, что полуфабрикат (20) после гидротермической обработки имеет влажность свыше 35% в пересчете на абсолютно сухое состояние.

5. Способ по п.1, отличающийся тем, что гидротермическую обработку проводят при давлении, превышающем атмосферное, или более низком, чем атмосферное давление.

6. Способ по п.1, отличающийся тем, что

- полуфабрикат (20) вводят в стружечный станок вдоль продольной оси вала (2) ротора (1) и тем самым приблизительно параллельно ножам (4), которые размещены на ножевой раме, проходят приблизительно параллельно ее оси и охватывают рабочую зону;

- полуфабрикат (20) приводят во вращение вокруг оси ножевой рамы, при этом его ориентируют так, что он располагается, по существу, параллельно оси ножевой рамы и центробежной силой прижимается к лезвиям ножей (4);

- производственные параметры, такие как форма ножей, угол наклона ножей, подбирают таким образом, что получают плоскую стружку толщиной от 0,2 до 0,8 мм, предпочтительно от 0,2 до 0,6 мм;

- перед стружечным станком располагают стадию (104) предварительного просеивания, на которой пропускается полуфабрикат (20) с определенными размерами;

- после стружечного станка располагают стадию (106) завершающего просеивания, на которой сортируют стружки по их форме, или их размерам, или их весу.

| Шварцман Г.М | |||

| и др | |||

| Производство древесно-стружечных плит | |||

| - М.: Лесная промышленность, 1987, с.75, 79-81, 88, 102, 103 | |||

| Мелони Т | |||

| Современное производство древесно-стружечных и древесно-волокнистых плит | |||

| - М.: Лесная промышленность, 1982, с.105, 106 | |||

| Способ изготовления древесностружечных плит | 1981 |

|

SU1027050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ДРЕВЕСИНЫ СТРУЖКИ С ОРИЕНТИРОВАННЫМИ ВОЛОКНАМИ | 2001 |

|

RU2266194C2 |

Авторы

Даты

2012-04-20—Публикация

2008-01-25—Подача