Изобретение относится к машиностроению, а именно к компрессорной технике в части создания компрессорного колеса из отдельных составных частей способом комбинированного соединения.

Известно соединение элементов колеса центробежного компрессора, включающее крепежные элементы в виде заклепок, проходящих через соосные отверстия диска и лопаток, причем в лопатках отверстие под заклепки выполнено сквозным. Сборку данного соединения производят при высоких температурах путем клепания заклепки, установленной в соосных отверстиях диска и лопаток (см. сайт Интернет http://www.remontcompressorov.ru/termin/cyl1/centrob_compr/).

К недостаткам данного соединения элементов колеса центробежного компрессора можно отнести следующее:

- в виду конструктивной сложности колеса, под действием инерционных и газодинамических сил заклепка кроме срезывающих сил испытывает также и силы растяжения. Заклепочное соединение не предназначено для восприятия сил растяжения;

- необходимо просверливать лопатку по всей ширине одним проходом, что неизбежно приводит к отклонению от диаметра отверстия, заданного чертежом;

- необходимость сквозного отверстия ограничивает использование клепаного соединения для колес с пространственными лопатками;

- процесс клепания связан с нагревом прутка до температуры 750-950°С. После остывания в заклепке возникают практически неконтролируемые, остаточные напряжения растяжения. За счет различной ширины канала и, как следствие, переменной длины прутка остаточные напряжения различны для каждого ряда заклепок. Это может привести к недопустимым напряжениям растяжения в заклепке уже в момент сборки колеса;

- в результате воздействия высокой температуры происходят структурные изменения в материале заклепки, что приводит к ухудшению его механических свойств;

- в случае разрушения в процессе эксплуатации одной или нескольких заклепок замена их на новые представляет большие трудности;

- технологический процесс клепки накладывает существенные ограничения на конечную геометрическую форму заклепки: трудно добиться необходимого галтельного перехода от головки заклепки к ее цилиндрической части;

- в процессе клепки, по наружному диаметру замыкающей головки, как правило, образуются острые кромки, которые, выкрашиваясь в процессе эксплуатации, могут идентифицироваться как дефект.

Техническим результатом изобретения является устранение перечисленных недостатков.

Технический результат изобретения достигается благодаря способу сборки элементов колеса центробежного компрессора, который заключается в том, что в каждую пару соосных отверстий диска и лопатки колеса вставляют крепежный элемент и фиксируют его, при этом в качестве крепежных элементов используют винты, в каждую пару соосных отверстий диска и лопатки предварительно вставляют промежуточную втулку, причем отверстие лопатки выполнено ступенчатым, так что больший его диаметр соответствует диаметру установленной в нем части промежуточной втулки, а меньший его диаметр в резьбовой части отверстия соответствует диаметру винта и внутреннему диаметру промежуточной втулки, а фиксацию винта осуществляют путем затягивания его в резьбе отверстия лопатки.

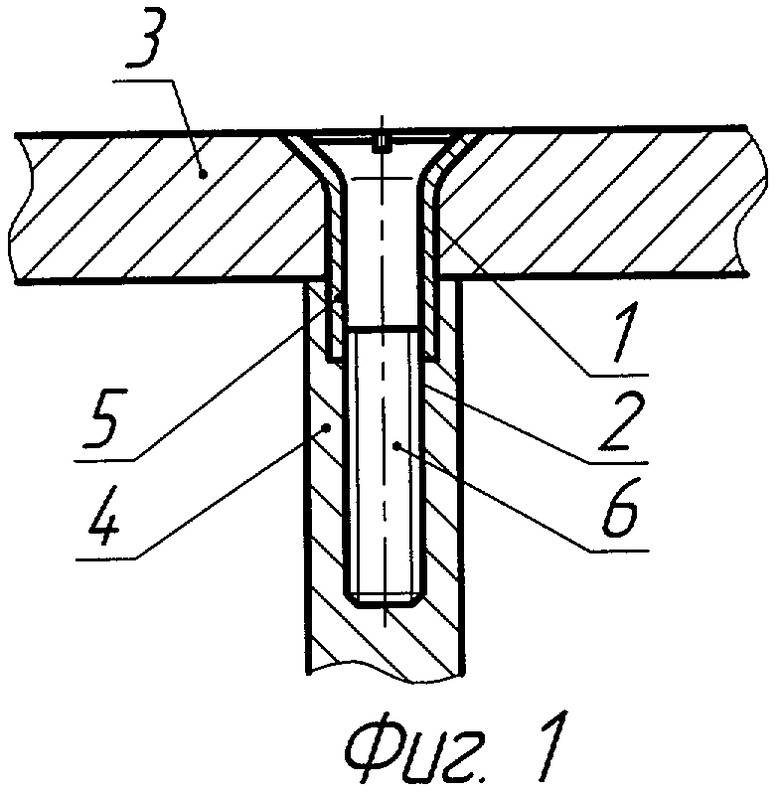

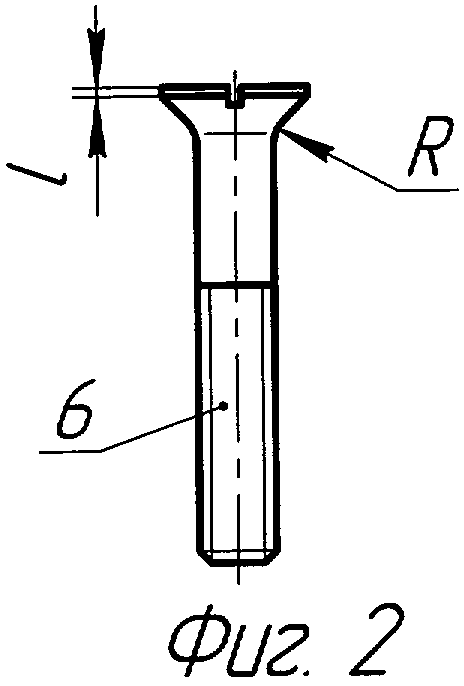

Изобретение поясняется чертежами, на фиг.1 показано соединение элементов колеса центробежного компрессора, а на фиг.2 - крепежный элемент.

Способ сборки элементов колеса центробежного компрессора заключается в том, что в каждую пару соосных отверстий 1, 2 диска 3 и лопатки 4 соответственно вставляют промежуточную втулку 5 и затем вставляют крепежный элемент, выполненный в виде винта 6. Промежуточная втулка 5 служит для восприятия силы среза и наиболее жесткой фиксации винтом 6 элементов колеса. Глубина отверстия 2 лопатки 4 соответствует длине резьбовой части винта 6, вворачиваемой в отверстие 2, либо больше нее, причем данное отверстие 2 выполнено ступенчатым, где больший его диаметр соответствует наружному диаметру установленной в нем части промежуточной втулки 5, а меньший - резьбовая часть отверстия 2 - диаметру винта 6 и внутреннему диаметру промежуточной втулки 5. Фиксацию винта 6 осуществляют путем затягивания его в резьбе отверстия 2 лопатки 4. При этом промежуточная втулка 5 раздается, плотно упираясь наружной поверхностью в элементы колеса 3 и 4, а внутренней - в поверхность винта 6.

Таким образом, сборка колеса сводится к двум этапам: в соосные отверстия 1, 2 диска 3 и лопатки 4 вставляются промежуточные втулки 5; диск 3, промежуточная втулка 5 и лопатка 4 соединяются винтом 6 с необходимым усилием затяжки.

Предварительно, для определения геометрических размеров и материала элементов крепления, проводится расчет напряженно-деформированного состояния колеса с целью определения максимальных растягивающих и срезывающих усилий, возникающих в зоне крепления. Исходя из полученных расчетных усилий определяются:

- рабочая длина резьбы и диаметр винта 6;

- необходимое усилие предварительной затяжки крепления;

- необходимое сечение промежуточной втулки 5;

- геометрическая форма головки винта 6 в зоне галтели.

Использование при сборке элементов колеса центробежного компрессора для соединения диска 3 и лопаток 4 крепежного элемента в виде винта 6 и промежуточной втулки 5 позволяет достичь ряд преимуществ, а именно:

- винт 6 испытывает только силу растяжения, тогда как сила среза воспринимается промежуточной втулкой 5;

- нет необходимости выполнять отверстие 2 по всей ширине лопатки 4;

- соединение является резьбовым, что делает возможным, в случае необходимости, легко произвести замену крепежа;

- имеется возможность увеличения диаметра головки винта 6 относительно его стержня и создания необходимого радиуса R в галтели для уменьшения коэффициента концентрации напряжений;

- в головке винта 6 имеется цилиндрический участок 1 для исключения возможного выкрашивания в процессе эксплуатации;

- имеется возможность использования данного соединения в колесах с пространственными лопатками;

- монтаж производится при нормальной температуре, что исключает возможность возникновения остаточных неконтролируемых напряжений и позволяет обеспечить необходимые механические свойства материала.

Экономический эффект складывается из следующих преимуществ:

- удобство сборки благодаря отсутствию необходимости использования дополнительного оборудования (в отличие от клепаного соединения не требуется специального технологического оборудования);

- использование данного способа соединения в колесах с пространственными лопатками;

- раздельное восприятие срезывающих и растягивающих усилий элементами крепежа положительно влияет на работоспособность соединения и, как следствие, на его долговечность;

- в случае возможных нерасчетных ситуаций, в результате которых может произойти разрушение крепежа, данный способ соединения позволяет качественно и в короткие сроки провести замену поврежденного элемента.

Удобство ремонта позволит во многих случаях продлить ресурс центробежного колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ЛОПАСТЕЙ К СТУПИЦЕ КОЛЕСА | 2013 |

|

RU2530198C1 |

| Композиционный бандаж и способ присоединения бандажа к лопаткам | 2010 |

|

RU2696834C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ОБТЕКАТЕЛЯ РАБОЧЕГО КОЛЕСА НАСОСА | 2016 |

|

RU2641411C1 |

| СПОСОБ РЕМОНТА ДИСКА ВЕНТИЛЯТОРНОГО РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, ВЕНТИЛЯТОРНЫЙ РОТОР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2519707C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2014 |

|

RU2561964C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2013 |

|

RU2534646C1 |

| УЗЕЛ НЕПОДВИЖНЫХ ЛОПАТОК ДЛЯ ОБЛЕГЧЕННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ, ПО МЕНЬШЕЙ МЕРЕ, ОДИН ТАКОЙ УЗЕЛ НЕПОДВИЖНЫХ ЛОПАТОК | 2009 |

|

RU2515694C2 |

| КОНСТРУКЦИЯ С СОЕДИНИТЕЛЬНЫМ ВАЛОМ ГАЗОВОЙ ТУРБИНЫ, СОДЕРЖАЩАЯ ГИЛЬЗУ, РАСПОЛОЖЕННУЮ МЕЖДУ СОЕДИНИТЕЛЬНЫМ ВАЛОМ И РОТОРОМ | 2014 |

|

RU2638227C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО КОЛЕСА НА ВАЛУ | 2003 |

|

RU2297535C2 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

Изобретение относится к машиностроению, а именно к компрессорной технике в части создания компрессорного колеса из отдельных составных частей способом комбинированного соединения. Технический результат изобретения - устранение недостатков, вызванных клепаным соединением элементов колеса центробежного компрессора. Указанный технический результат достигается в способе сборки элементов колеса центробежного компрессора, заключающемся в том, что в каждую пару соосных отверстий диска и лопатки колеса вставляют крепежный элемент и фиксируют его, в качестве крепежных элементов используют винты, в каждую пару соосных отверстий диска и лопатки предварительно вставляют промежуточную втулку, причем отверстие лопатки выполнено ступенчатым так, что больший его диаметр соответствует диаметру установленной в нем части промежуточной втулки, а меньший его диаметр в резьбовой части отверстия соответствует диаметру винта и внутреннему диаметру промежуточной втулки, а фиксацию винта осуществляют путем затягивания его в резьбе отверстия лопатки. 2 ил.

Способ сборки элементов колеса центробежного компрессора, заключающийся в том, что в каждую пару соосных отверстий диска и лопатки колеса вставляют крепежный элемент и фиксируют его, отличающийся тем, что в качестве крепежных элементов используют винты, в каждую пару соосных отверстий диска и лопатки предварительно вставляют промежуточную втулку, причем отверстие лопатки выполнено ступенчатым так, что больший его диаметр соответствует диаметру установленной в нем части промежуточной втулки, а меньший его диаметр в резьбовой части отверстия соответствует диаметру винта и внутреннему диаметру промежуточной втулки, а фиксацию винта осуществляют путем затягивания его в резьбе отверстия лопатки.

| Способ изготовления рабочегоКОлЕСА цЕНТРОбЕжНОгО КОМпРЕССОРА | 1979 |

|

SU844829A1 |

| ОРЛОВ П.И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Машиностроение, с.76-77, рис.170 - IV | |||

| ИВАНОВ М.Н | |||

| Детали машин// Под ред | |||

| Финогенова В.А | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: Высшая школа, 2000, с.26, рис.1.8 | |||

| Большая советская энциклопедия | |||

| Второе издание, «БСЭ» | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

2012-04-20—Публикация

2009-12-15—Подача