Предлагаемое изобретение относится к области компрессоростроения, в частности к конструкции рабочих колес, и может быть использовано при изготовлении центробежных компрессоров или их рабочих колес.

Известно рабочее колесо центробежного компрессора, включающее несущий (основной диск), выполненный заодно целое с лопатками, и покрывной диск, соединенные между собой заклепками, которые проходят насквозь через тело несущего диска, лопаток и покрывного диска (Ястребова Н.А., Кондаков А.И., Лубенец В.Д., Виноградов А.Н. Технология компрессоростроения. М., Машиностроение, 1987, с.223, рис.138а, б, в; с.226, таблица 6).

Известное рабочее колесо характеризуется низкими прочностными характеристиками, обусловленными наличием значительных критических напряжений в покрывном диске и напряжений среза и растяжения, возникающих в теле заклепок в процессе работы рабочего колеса.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является рабочее колесо центробежного компрессора, в котором основной диск выполнен с цельновыфрезированными на нем лопатками и цельновыфрезированными из тела лопаток заклепками, а покрывной диск выполнен с отверстиями под заклепки, с помощью которых покрывной диск закреплен на основном диске. Покрывной диск выполнен коническим, а заклепки выполнены в виде цилиндрических штырей с галтелями (Патент UA 66369, F04D 17/08, 29/28, по заявке № u 2011 10982 от 13.09.2011 г., прототип).

В процессе работы данного рабочего колеса в каждой его части возникает распределенная по объему центробежная сила, действующая в радиальном направлении. При этом напряженно-деформированное состояние, вызываемое действием центробежных сил, пропорционально квадрату окружной скорости колеса, и центробежная сила тем больше, чем дальше точка ее приложения удалена от оси вращения.

При этом, учитывая коническую конструкцию покрывного диска, возникает нормальная составляющая центробежной силы, как функция окружной скорости и угла конуса Fцн=f(w;а), которая создает изгибающие напряжения, повышая при этом внутренние статические напряжения покрывного диска в зоне стыка с лопаткой.

Максимальных значений данные напряжения достигают на внутренней поверхности отверстия покрывного диска в месте сопряжения с периферийными заклепками. Снижение конструктивной усталостной прочности в этих сечениях обусловлено высоким уровнем напряжений и наличием концентратора напряжений - отверстий вблизи наружного контура.

Как показывает статистика, при эксплуатации рабочих колес подобной конструкции все дефекты зарождаются на внутренней поверхности покрывного диска у кромки периферийных отверстий (Райер Г.А. Динамика и прочность центробежных компрессорных машин. Л., Машиностроение, 1968 г. с.108).

Еще одним существенным недостатком вышеприведенной конструкции являются напряжения среза и растяжения, возникающие в теле заклепок. Данные напряжения аналогичны напряжениям, возникающим в покрывном диске, и эти напряжения тем больше, чем далее удалены заклепки от оси вращения. В абсолютном выражении, возникающие в заклепках напряжения близки к пределу текучести материала данных заклепок, что приводит к их пластической деформации (оконтуриванию) и, как следствие, к поломке.

Известное рабочее колесо - прототип, как и предыдущее, характеризуется низкими прочностными характеристиками, обуславливающими недостаточно продолжительный ресурс работы рабочих колес.

В основу изобретения поставлена задача усовершенствования конструкции рабочего колеса центробежного компрессора, в котором путем изменения формы выполнения элементов рабочего колеса, а также изменения в связи с этим формы выполнения взаимосвязи элементов конструкции между собой, обеспечивается возможность достижения максимального уменьшения изгибающих напряжений в покрывном диске, возникающих в поле центробежных сил, а также снижения напряжения среза и растяжения в заклепках в целях улучшения прочности и увеличения ресурса работы рабочего колеса.

Поставленная задача решается тем, что в рабочем колесе центробежного компрессора, в котором основной диск выполнен с цельновыфрезированными на нем лопатками и цельновыфрезированными из тела лопаток заклепками, а покрывной диск, выполнен с отверстиями под заклепки, с помощью которых покрывной диск закреплен на основном диске, согласно предлагаемому изобретению на внутренней поверхности покрывного диска выполнены выступы, по контурам полностью совпадающие с соответствующими контурами лопаток и образующие между собой пазы, в которых защемлены лопатки, причем средние линии выступов зеркальны средним линиям контуров лопаток основного диска.

Выполнение внутренней поверхности покрывного диска с выступами обеспечивает создание в данном рабочем колесе своего рода ребер жесткости, которые значительно компенсируют изгибающие напряжения в покрывном диске, возникающие от действия нормальной составляющей центробежной силы, и, как следствие, разгружают периферийные отверстия в покрывном диске и позволяют существенно снизить данные напряжения. Учитывая то обстоятельство, что каждая лопатка по всей своей длине защемляется в соответствующий паз, расположенный между выступами на покрывном диске, она воспринимает напряжения среза и растяжения на себя, которые раньше воспринимались заклепками, при этом напряжение среза будет во столько раз меньше, во сколько раз поперечная площадь лопаток больше суммарной площади поперечных сечений заклепок.

Конкретная польза предлагаемой конструкции заключается в увеличении прочностных характеристик рабочего колеса, значительном увеличении ресурса его работы за счет увеличения жесткости покрывного диска и значительного уменьшения в нем критических напряжений; разгрузки заклепок посредством передачи напряжений среза и растяжения на лопатки.

Технический результат предлагаемой конструкции - увеличение прочностных характеристик рабочего колеса, значительное увеличение ресурса его работы.

Предлагаемая конструкция рабочего колеса включает следующие элементы:

- основной диск;

- покрывной диск;

причем основной диск выполнен с цельновыфрезированными на нем лопатками и цельновыфрезированными и сформированными из тела лопаток заклепками;

- внутренняя поверхность покрывного диска выполнена с выступами, по контурам полностью совпадающими с соответствующими контурами лопаток и образующими между собой пазы, в которых защемлены лопатки, причем средние линии выступов зеркальны средним линиям контуров лопаток основного диска. Покрывной диск выполнен с отверстиями под заклепки, с помощью которых он закреплен на основном диске. Форма выполнения заклепок сформирована под выступы, расположенные на внутренней поверхности покрывного диска.

Предлагаемая конструкция рабочего колеса поясняется чертежами.

Фиг.1 Фрагмент рабочего колеса, продольный разрез;

Фиг.2 Вид сверху Фиг.1;

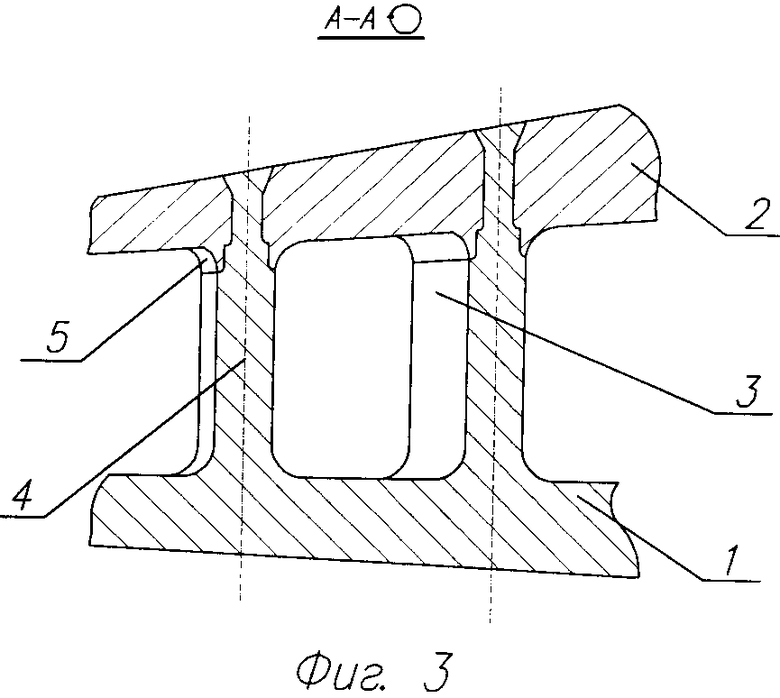

Фиг.3 Разрез по А-А на Фиг.2;

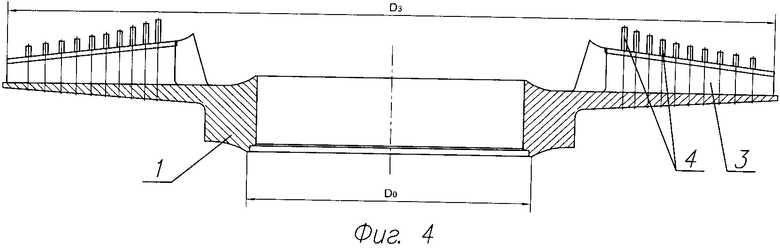

Фиг.4 Основной диск;

Фиг.5 Вид сверху Фиг.4, фрагмент;

Фиг.6 Разрез по Б-Б на Фиг.5;

Фиг.7 Покрывной диск;

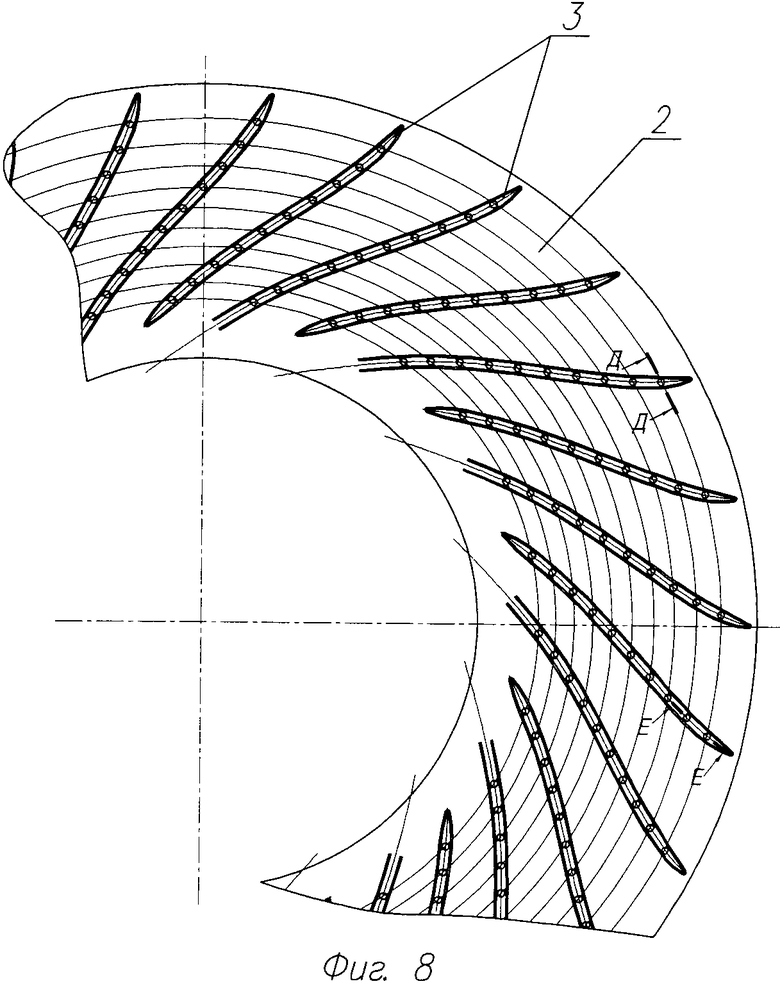

Фиг.8 Вид снизу Фиг.7, фрагмент;

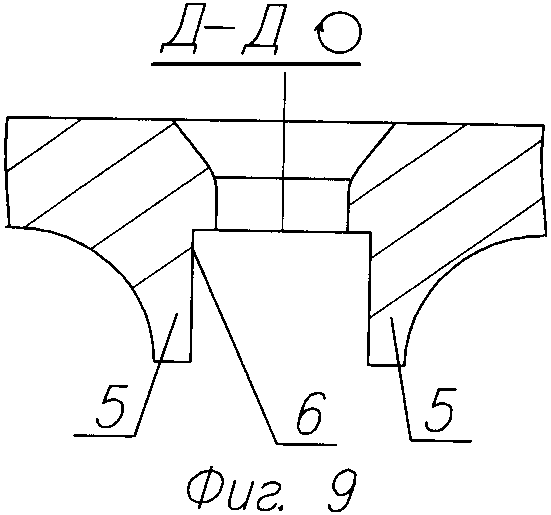

Фиг.9 Разрез по Д-Д на Фиг.8;

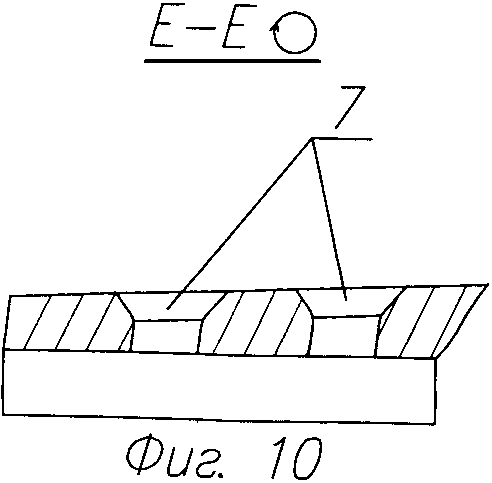

Фиг.10 Разрез по Е-Е на Фиг.8.

На чертежах Фиг.1-10 показаны:

основной диск 1; покрывной диск 2; лопатки 3; заклепки 4; выступы 5; пазы 6; отверстия 7.

На чертежах Фиг.3, 7, 9 показано, что выступы 5, выполненные на внутренней поверхности покрывного диска 2, по контурам полностью совпадают с соответствующими контурами лопаток 3 и образуют между собой пазы 6, в которых защемлены лопатки, причем средние линии выступов 5 зеркальны средним линиям контуров лопаток 3 основного диска 1.

На чертежах Фиг.3, 6 показана форма выполнения заклепок 4 под выступы 5, расположенные на внутренней поверхности покрывного диска 2.

В процессе сборки рабочего колеса покрывной диск 2 устанавливают на основной диск 1 так, чтобы заклепки 4 прошли в отверстия 7 покрывного диска 2, при этом лопатки 3 защемляются в пазах 6. Выступающие концы заклепок 4 расклепывают для образования замыкающей головки.

Рабочее колесо насаждают на вал с натяжением и закрепляют шпонкой. Собранное колесо подвергают динамической балансировке.

Рабочее колесо работает следующим образом.

При вращении рабочего колеса лопатки 3 воздействуют на перекачиваемый газ, в результате чего происходит приращение кинетической энергии газа с последующим переходом газа в диффузоры, в которых кинетическая энергия преобразуется в потенциальную, то есть происходит приращение давления.

В процессе работы рабочего колеса изгибающие напряжения в покрывном диске 2, возникающие от действия нормальной составляющей центробежной силы, повышающей при этом внутренние статические напряжения покрывного диска в зоне стыка с лопатками 3, компенсируются так называемыми ребрами жесткости, сформированными выступами 5, и, как следствие, разгружают периферийные отверстия 7 в покрывном диске 2 и позволяют существенно снизить данные напряжения. Поскольку каждая лопатка 3 по всей своей длине защемляется в соответствующий паз 6 расположенный между выступами 5 на покрывном диске 2, она воспринимает напряжения среза и напряжения растяжения на себя, которые раньше воспринимались заклепками. При этом напряжение среза снижается во столько раз, во сколько раз поперечная площадь лопаток больше суммарной площади поперечных сечении заклепок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2013 |

|

RU2534646C1 |

| СПОСОБ СБОРКИ ЭЛЕМЕНТОВ КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2009 |

|

RU2448281C2 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

| Способ изготовления рабочегоКОлЕСА цЕНТРОбЕжНОгО КОМпРЕССОРА | 1979 |

|

SU844829A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| Рабочее колесо центробежного компрессора | 1974 |

|

SU564446A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1991 |

|

RU2015420C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2010 |

|

RU2426010C1 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2007 |

|

RU2345252C1 |

Использование: в компрессоростроении, в частности в центробежных компрессорах или в рабочих колесах для них. Сущность изобретения: в рабочем колесе центробежного компрессора, включающем основной диск с цельновыфрезированными на нем лопатками и цельновыфрезированными из тела лопаток заклепками; покрывной диск, выполненный с отверстиями под заклепки, с помощью которых покрывной диск закреплен на несущем диске; на внутренней поверхности покрывного диска выполнены выступы, по контурам полностью совпадающие с соответствующими контурами лопаток и образующие между собой пазы, в которых защемлены лопатки, причем средние линии выступов зеркальны средним линиям контуров лопаток несущего диска. Технический результат предлагаемой конструкции - увеличение прочностных характеристик рабочего колеса, значительное увеличение ресурса его работы. 10 ил.

Рабочее колесо центробежного компрессора, в котором основной диск выполнен с цельновыфрезированными на нем лопатками и цельновыфрезированными из тела лопаток заклепками, а покрывной диск выполнен с отверстиями под заклепки, с помощью которых покрывной диск закреплен на основном диске, отличающееся тем, что на внутренней поверхности покрывного диска выполнены выступы, по контурам полностью совпадающие с соответствующими контурами лопаток и образующие между собой пазы, в которых защемлены лопатки, причем средние линии выступов зеркальны средним линиям контуров лопаток основного диска.

| Способ крепления трубок радиаторов, преимущественно для двигателей внутреннего горения | 1944 |

|

SU66369A1 |

| Станок для осалки охотничьих пыжей | 1958 |

|

SU126387A1 |

| JP 2009156122 A, 16.07.2009 | |||

| US 20040005220 A1, 08.01.2004 | |||

Авторы

Даты

2015-09-10—Публикация

2014-01-21—Подача