ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

[0001]

Настоящее изобретение относится к топливным бакам, основным крыльям, корпусам летательных аппаратов, летательному аппарату и транспортным средствам, в конструктивных элементах которых используется армированный углеродным волокном пластик.

[0002]

Основное крыло летательного аппарата можно использовать в качестве топливного бака с возможностью хранения топлива. Топливный бак, образующий неотъемлемую часть основного крыла, причем конструктивный блок крыла имеет герметичную конструкцию, предотвращающую утечку топлива, называется встроенным баком. Композитные материалы, такие как армированный углеродным волокном пластик (CFRP), обычно используют для встроенных баков с целью снижения их веса. В CFRP углеродные волокна используют в качестве армирующего материала, а синтетическую смолу используют в качестве матрицы.

[0003]

В патентном документе 1 раскрыто изобретение трехмерного армированного волокнами композитного материала на основе смолы, в котором волокна кромки образованы из проводящего материала, имеющего более высокий уровень проводимости, чем волокна, ориентированные в плоскости, чтобы придать армированному волокнами композитному материалу на основе смолы проводимость, не снижая эффективности. В патентном документе 2 раскрыто изобретение препрега и армированного углеродными волокнами композитного материала, в который включены проводящие частицы или волокна для обеспечения как отличной ударной прочности, так и проводимости. В патентном документе 3 раскрыто изобретение улучшенного композитного материала, содержащего распределенные в полимерной смоле проводящие частицы, чтобы одновременно с приданием материалу проводимости по существу или полностью избежать повышения его веса в сравнении со стандартным композитным материалом.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

Патентная литература

[0004]

Патентный документ 1: нерассмотренная публикация заявки на патент

Японии №2007-301838А

Патентный документ 2: нерассмотренная публикация заявки на патент

Японии №2010-280904А

Патентный документ 3: нерассмотренная публикация заявки на патент

Японии №2011-168792А

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

[0005]

В топливных баках летательных аппаратов для прикрепления разных материалов используют болты. В случае удара молнии в основное крыло и протекания тока молнии в области, скрепленной такими болтами, существует опасность искрообразования между крепежным отверстием болта и болтом, вставленным в крепежное отверстие. До настоящего времени для предотвращения искрообразования использовали ходовые посадки, которые задают диаметр крепежного отверстия меньше диаметра болта, болты с втулками, у которых втулку устанавливают в образованное в материале отверстие, а болт за счет резьбы завинчивают во втулку и т.п. Также для заполнения зазоров между болтом и крепежным отверстием иногда на болт распределяют герметик, а затем вставляют болт в отверстие.

[0006]

Однако важно уменьшить сопротивление между болтом и материалом, а также поскольку точность диаметра крепежного отверстия непосредственно связана с характеристикой молниестойкости, к диаметрам отверстий предъявляются все более жесткие требования, связанные с контролем качества. Это увеличивает время, необходимое для проведения контроля качества, и приводит к росту затрат.

В то же время в случае использования болтов с втулками материал, окружающий отверстие, в которое вставляют втулку, растрескивается, что приводит к снижению прочности в сравнении со случаем, когда используют обычные болты. Кроме того, втулки повышают вес.

[0007]

Следует отметить, что вышеупомянутые проблемы возникают не только при прикреплении одного материала CFRP к другому материалу CFRP, но также и при прикреплении CFRP к металлическому материалу или при прикреплении металлического материала к другому металлическому материалу. Более того, проблемы не ограничены лишь встроенными баками, которые образуют неотъемлемые части основного крыла летательного аппарата, но также возникают в емкостях топливного отсека, через которые течет топливо. В представленных ниже описаниях емкость топливного отсека также считается типом топливного бака. Более того, аналогичные проблемы возникают в корпусах летательных аппаратов, имеющих топливные баки, и в транспортных средствах помимо летательных аппаратов, таких как автомобили, в которых установлены топливные баки.

[0008]

В свете таких проблем целью настоящего изобретения является обеспечение топливного бака, основных крыльев, корпуса летательного аппарата, летательного аппарата и транспортного средства, способных снижать трудоемкость и сокращать затраты, связанные с контролем качества, а также предотвращать повышения веса.

Решение проблемы

[0009]

Топливный бак в соответствии с первым аспектом настоящего изобретения включает конструктивный элемент, в котором используется армированный углеродным волокном пластик, имеющий армирующий материал, который содержит углеродное волокно, и матрицу, которая содержит пластик, причем конструктивный элемент образован путем прикатывания проводящего листа между листами препрега из армированного углеродным волокном пластика и образован с крепежным отверстием, в котором закреплен болт.

[0010]

Кроме того, топливный бак в соответствии со вторым аспектом настоящего изобретения включает конструктивный элемент, в котором образовано крепежное отверстие, в котором закреплен болт, и между болтом и крепежным отверстием нанесен придающий проводимость герметик.

[0011]

Основное крыло в соответствии с третьим аспектом настоящего изобретения включает топливный бак, описанный в первом или втором аспекте как конструктивный блок, а корпус летательного аппарата в соответствии с четвертым аспектом настоящего изобретения включает топливный бак, описанный в первом или втором аспекте. Летательный аппарат в соответствии с пятым аспектом настоящего изобретения включает основное крыло, описанное в третьем аспекте, или корпус летательного аппарата, описанный в четвертом аспекте. Более того, транспортное средство в соответствии с шестым аспектом настоящего изобретения включает топливный бак, описанный в первом или втором аспекте.

Преимущественные эффекты изобретения

[0012]

В соответствии с настоящим изобретением сопротивление между болтом и конструктивным элементом может быть снижено в области крепления болта, что позволяет упростить контроль диаметра при образовании крепежного отверстия для болта; это, в свою очередь, снижает трудоемкость, затраты и т.п., связанные с контролем качества, а также позволяет предотвратить повышение веса.

Краткое описание рисунков

[0013]

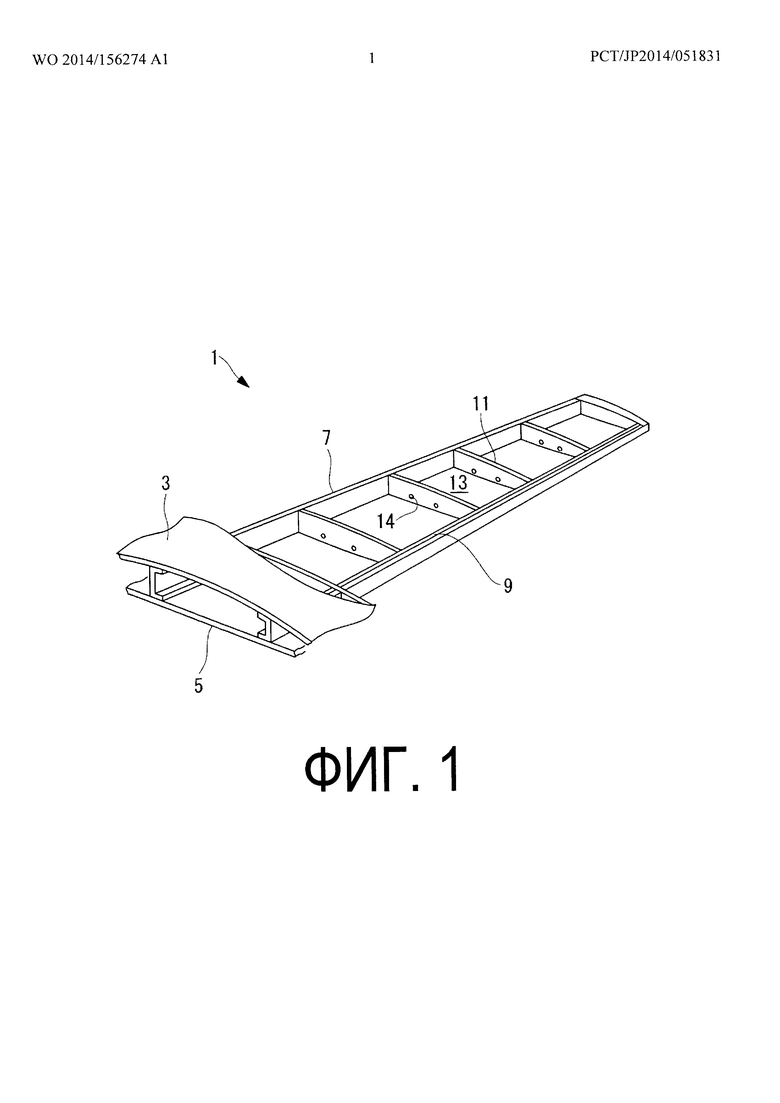

На ФИГ. 1 представлен вид основного крыла в перспективе с частичным разрезом в соответствии с первым вариантом осуществления настоящего изобретения.

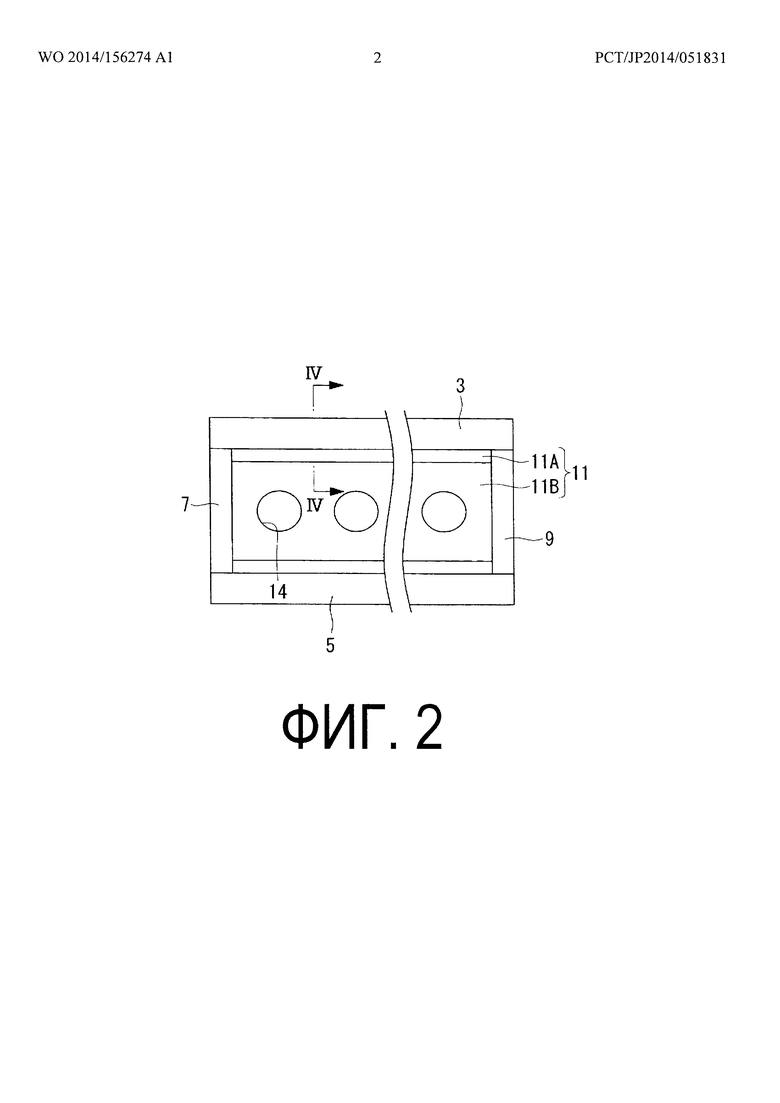

На ФИГ. 2 представлен продольный вид в поперечном сечении, на котором показано основное крыло в соответствии с первым вариантом осуществления настоящего изобретения.

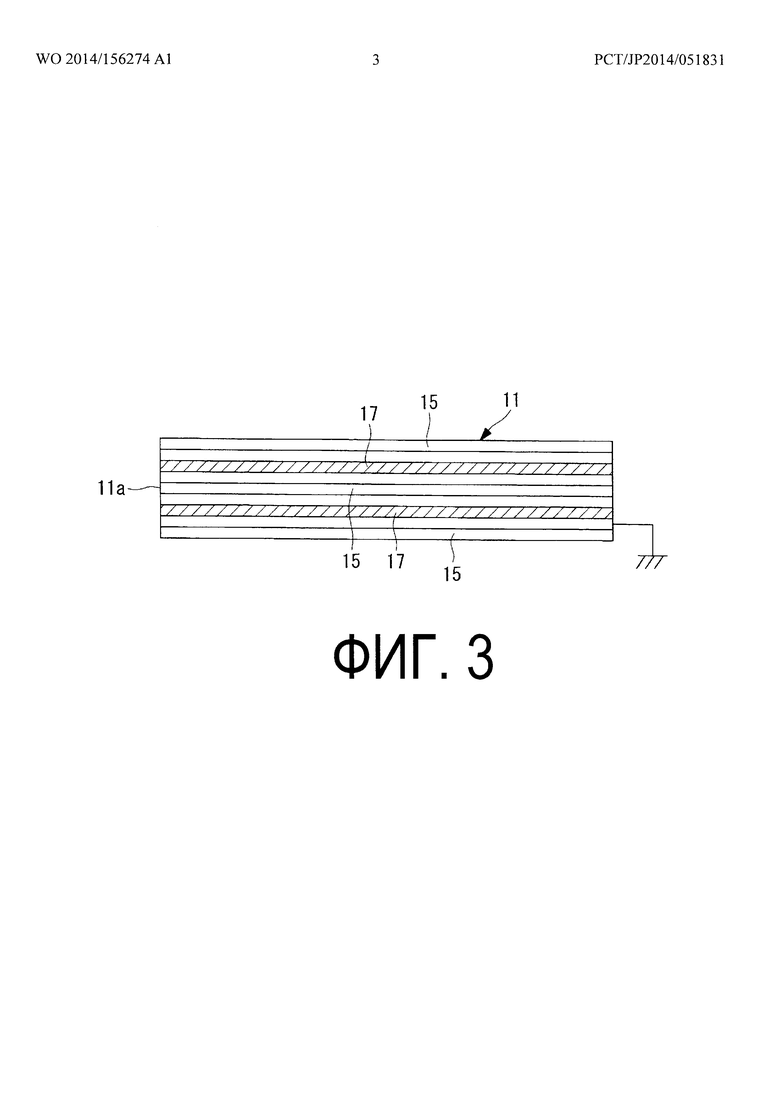

На ФИГ. 3 представлен вид с торца полки нервюры в соответствии с первым вариантом осуществления настоящего изобретения по стрелкам III-III на ФИГ. 5.

На ФИГ. 4 представлен частичный продольный вид в поперечном сечении верхней обшивки и нервюры в соответствии с первым вариантом осуществления настоящего изобретения, причем сечение выполнено вдоль линии IV-IV на ФИГ. 2.

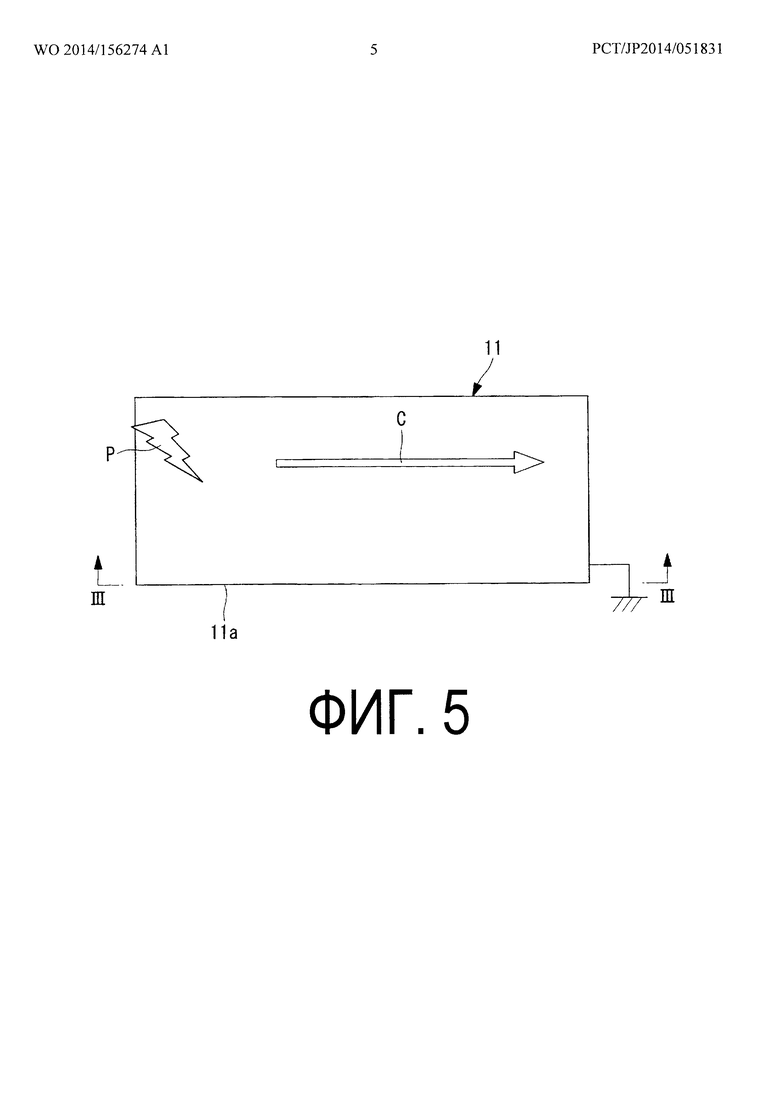

На ФИГ. 5 представлен вид сверху, на котором показана полка нервюры в соответствии с первым вариантом осуществления настоящего изобретения.

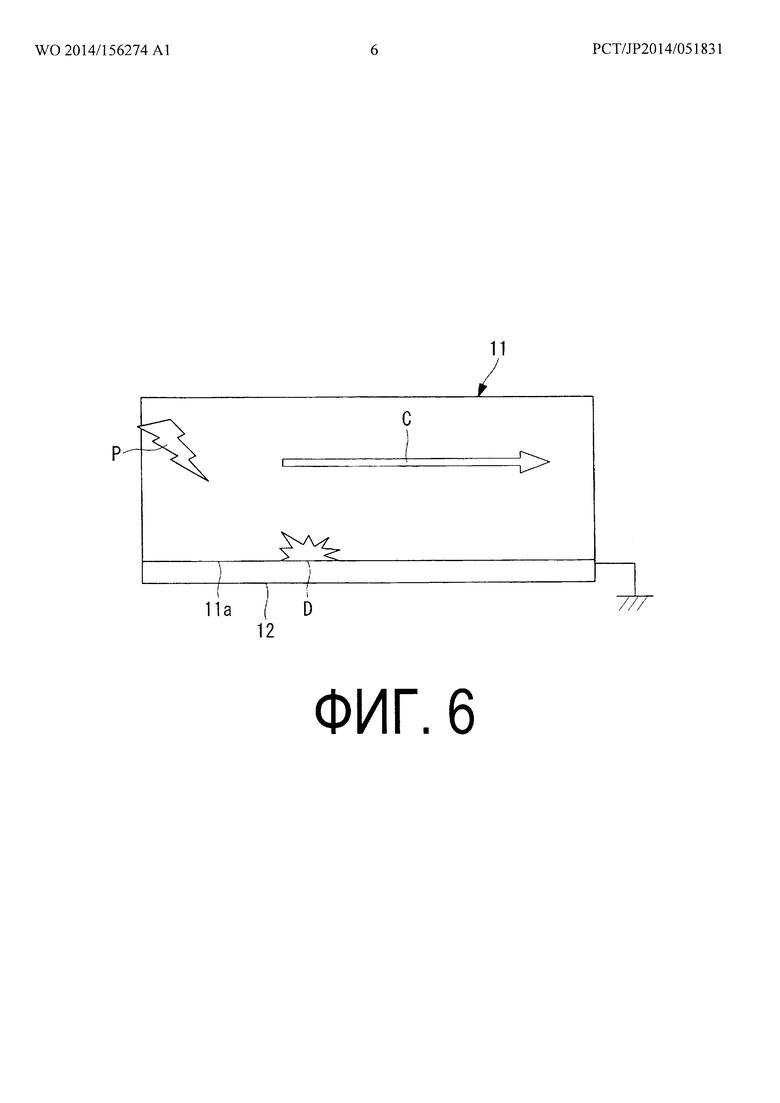

На ФИГ. 6 представлен вид сверху, на котором показана полка стандартной нервюры.

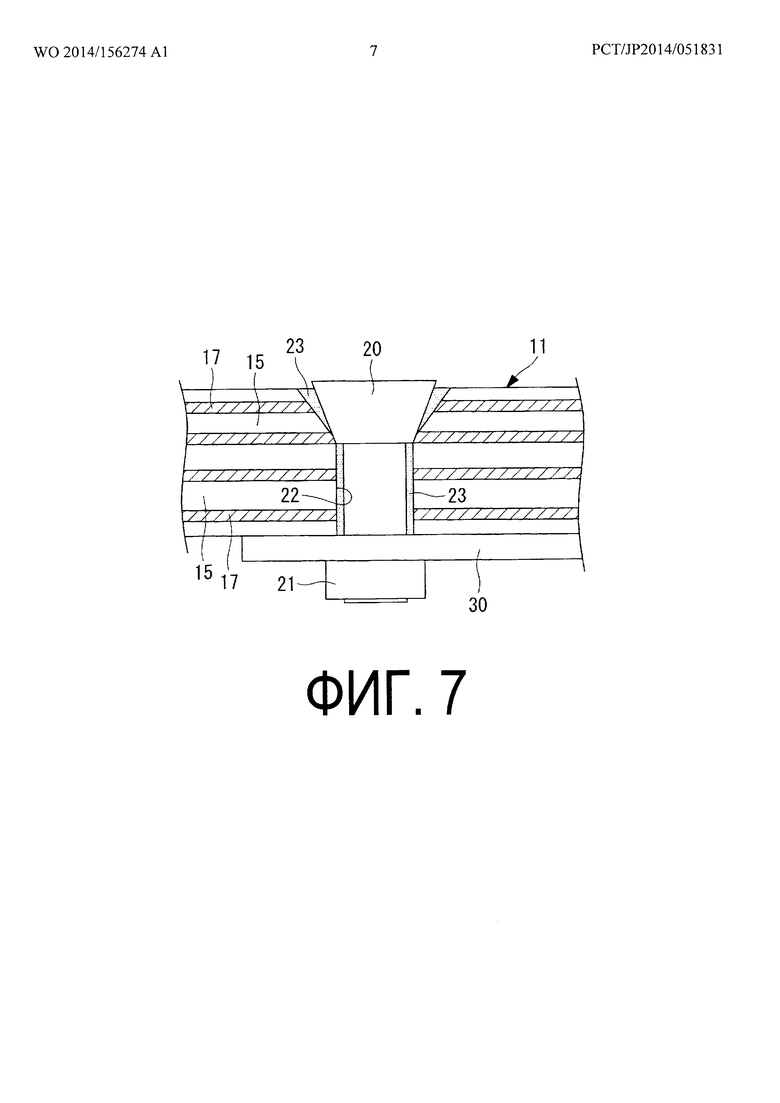

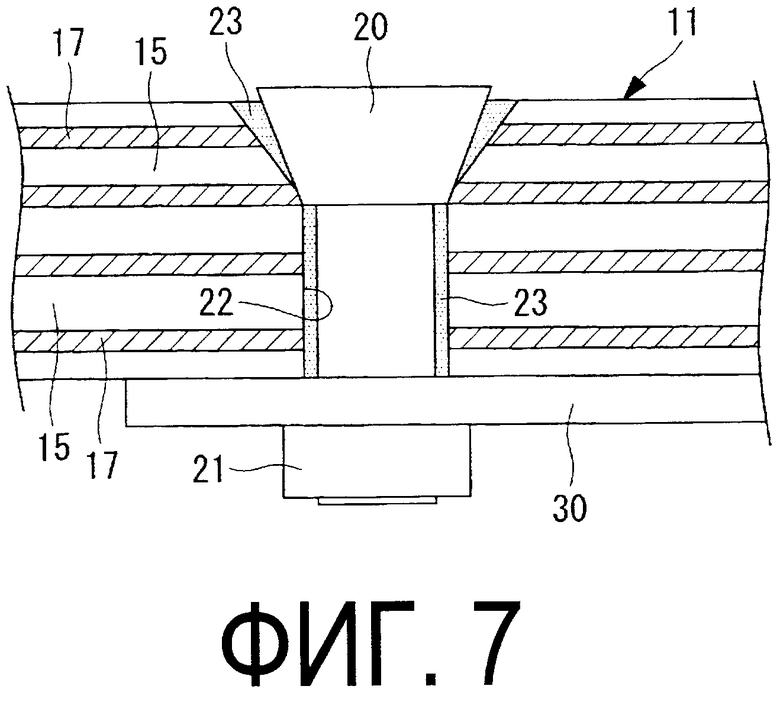

На ФИГ. 7 представлен продольный вид в поперечном сечении, на котором показана прикрепленная область в полке нервюры, в соответствии с первым вариантом осуществления настоящего изобретения.

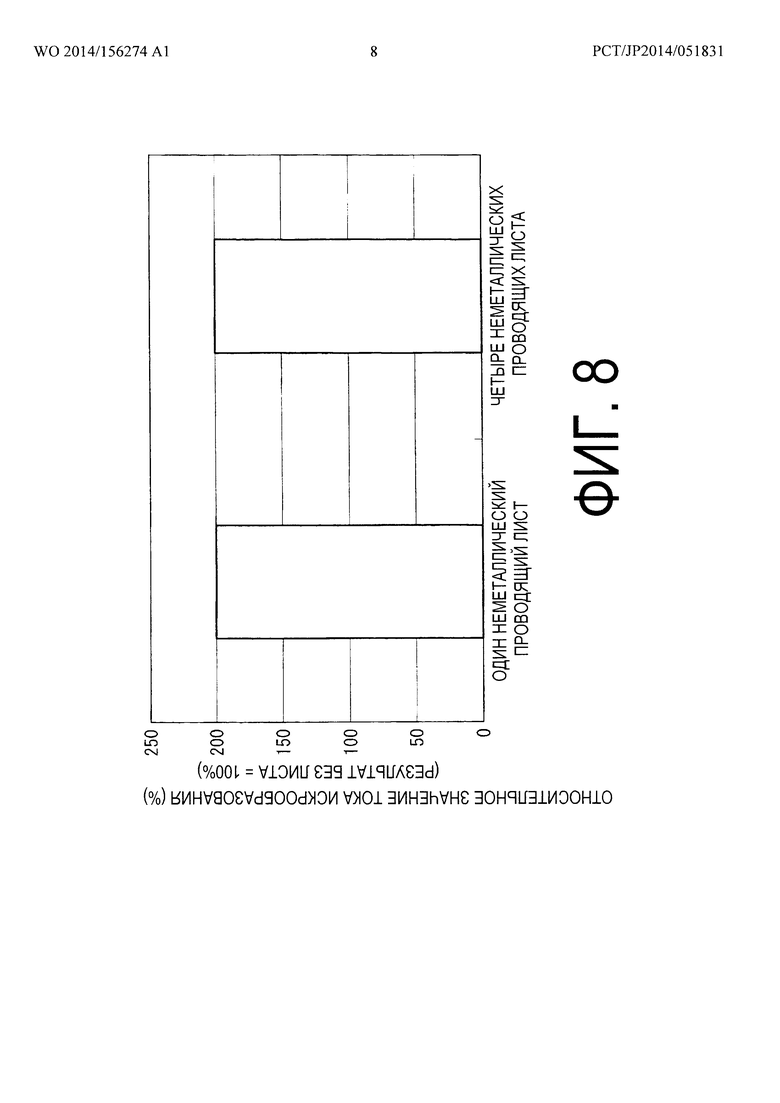

На ФИГ. 8 представлен график, на котором показаны относительные значения тока искрообразования [%] для каждого из испытываемых образцов.

Описание вариантов осуществления

[0014]

Описание варианта осуществления настоящего изобретения будет представлено со ссылкой на чертежи.

Первый вариант осуществления

Сначала будет описана конфигурация основного крыла 1 летательного аппарата в соответствии с вариантом осуществления.

Как показано на ФИГ. 1 и 2, основное крыло 1 включает верхнюю обшивку 3, нижнюю обшивку 5, передний лонжерон 7, задний лонжерон 9, множество нервюр 11 и т.п.

Верхняя обшивка 3 и нижняя обшивка 5 составляют внешний контур основного крыла 1 и представляют собой тонкие пластины, которые также действуют как аэродинамические поверхности. Верхняя обшивка 3 и нижняя обшивка 5 вместе с передним лонжероном 7, задним лонжероном 9 и стрингерами (не показаны) несут часть растягивающих нагрузок и сжимающих нагрузок, воздействующих на основное крыло 1.

[0015]

Как показано на ФИГ. 1, передний лонжерон 7 и задний лонжерон 9 представляют собой конструктивные элементы, проходящие в продольном направлении основного крыла 1 и размещенные между верхней обшивкой 3 и нижней обшивкой 5. Множество стрингеров представляют собой вспомогательные элементы, проходящие в продольном направлении основного крыла 1 на внутренней поверхности верхней обшивки 3 или нижней обшивки 5 и размещенные между передним лонжероном 7 и задним лонжероном 9.

[0016]

Как показано на ФИГ. 1, нервюры 11 представляют собой конструктивные элементы, обеспеченные в поперечном направлении основного крыла 1 и размещенные между верхней обшивкой 3 и нижней обшивкой 5. В частности, нервюры 11 представляют собой конструктивные элементы, проходящие в направлении, приблизительно ортогональном переднему лонжерону 7 и заднему лонжерону 9, и представляют собой пластинчатые элементы, образованные в форме продольного сечения основного крыла 1. Как показано на ФИГ. 1 и 2, в нервюрах 11 в продольном направлении образовано множество отверстий 14.

[0017]

В основном крыле 1 секция, окруженная передним лонжероном 7, задним лонжероном 9, верхней обшивкой 3 и нижней обшивкой 5, используется как топливный бак 13, в котором хранится топливо. Топливный бак 13 использует в качестве емкости конструктивные части самого летательного аппарата и называется встроенным баком. Передний лонжерон 7, задний лонжерон 9, верхняя обшивка 3, нижняя обшивка 5 и нервюры 11 также являются конструктивными элементами топливного бака 13. Топливный бак 13 имеет герметичную конструкцию, которая предотвращает утечку топлива во внешний контур.

[0018]

Внутри топливного бака 13 размещены топливный трубопровод (не показан) для подачи топлива в топливный бак 13, множество датчиков уровня топлива (не показаны) для детекции уровня топлива, провода для датчиков уровня топлива (не показаны) и т.п.

[0019]

Ниже будет приведено описание конструктивных элементов топливного бака 13.

Армированный углеродным волокном пластик (CFRP) используют для конструктивных элементов топливного бака 13, т.е. переднего лонжерона 7, заднего лонжерона 9, верхней обшивки 3, нижней обшивки 5 и нервюр 11. Конструктивные элементы в соответствии с настоящим вариантом осуществления, которые используются для топливного бака 13, образованы путем прикатывания проводящего листа 17 между листами препрега CFRP 15 во время производства. Соответственно, как показано на ФИГ. 3, конструктивные элементы имеют слоистые структуры, образованные из CFRP 15 и проводящего листа 17.

[0020]

CFRP 15 состоит из армирующего материала, содержащего углеродное волокно, матрицы, содержащей пластик, и т.п. Следует отметить, что матрице может быть придана или может не быть придана проводимость. В том случае, когда матрице придана проводимость, сам CFRP 15 тоже является проводящим.

[0021]

Матрица включает пластик, такой как термореактивная смола, например ненасыщенный полиэфир или эпоксидная смола. В качестве способа придания матрице проводимости можно применять различные методики придания проводимости пластику, такому как термореактивная смола или т.п. Подробное описание таких методик в настоящем документе представлено не будет. Способы придания проводимости матрице включают, например, включение в пластик проводящих частиц или волокон или придание проводимости самому пластику.

[0022]

Проводящий лист 17 представляет собой элемент в форме листа, имеющий низкое электрическое сопротивление. Проводящий лист 17 может быть или может не быть изготовлен из металла. Металлический проводящий лист 17, например, образован из меди, титана или т.п. и имеет форму однородного листа без отверстий, форму штампованного металла с отверстиями, сетчатую форму или т.п. Неметаллический проводящий лист 17, например, образован из углеродного волокна или т.п. и включает элементы, образованные в виде нетканых полотен, тканей гладкого переплетения, аналогичных марле, и т.п. В углеродном волокне можно использовать углеродные нанотрубки.

Однако следует отметить, что в проводящем листе 17 нежелательно использовать металл, образующий гальванический элемент при вхождении в контакт с углеродом в CFRP 15, такой как никель или алюминий.

[0023]

Проводящий лист 17 соединен с областью искр, предусмотренной за пределами конструктивных элементов, или, иными словами, с областью, в которой в конечном итоге протекает ток молнии.

[0024]

Хотя на ФИГ. 3 показаны нервюры 11, аналогичная конструкция используется также для других элементов. В топливном баке 13 весь передний лонжерон 7, задний лонжерон 9, верхняя обшивка 3, нижняя обшивка 5 и нервюры 11 не обязательно должны быть образованы как конструктивные элементы, содержащие CFRP 15, а могут быть частично образованы из металла, такого как алюминиевый сплав.

[0025]

Конструктивные элементы топливного бака 13, образованные из CFRP 15 и проводящего листа 17, имеют поверхности среза, образованные в рамках процесса срезания, которые обращены внутрь топливного бака 13, в котором хранится топливо. Например, как показано на ФИГ. 4, в том случае, когда у каждой нервюры 11 имеется полка 11А, стенка 11В и т.п., поверхность среза 11а в концевой части каждой полки 11А обращена внутрь топливного бака 13.

[0026]

В настоящем варианте осуществления проводящий лист 17, который имеет высокую проводимость, вставлен в конструктивные элементы, имеющие CFRP 15. Таким образом, как показано на ФИГ. 5, при ударе молнии в нервюру 11 основного крыла 1 и протекании тока молнии С через конструктивный элемент от точки удара Ρ ток молнии С также протекает через проводящий лист 17 внутри конструктивного элемента. В результате этого в CFRP 15 протекает ток молнии С меньшей силы, и, таким образом, искрообразование на поверхностях среза 11а конструктивных элементов затрудняется.

[0027]

В том случае, в котором, в отличие от настоящего варианта осуществления, проводящий лист 17 не вставлен в конструктивный элемент, при ударе молнии в нервюру 11 основного крыла 1 и протекании тока молнии С от точки удара Ρ вдоль поверхности компонента из CFRP или поверхности среза 11а, как показано на ФИГ. 6, существует риск образования искры D между армирующими материалами в концевых частях армирующих материалов (см. ФИГ. 6). Таким образом, до настоящего времени в качестве средства против искр применяли способ, в котором на поверхность компонента из CFRP или на поверхности среза 11а наносили герметик 12 или т.п., как показано на ФИГ. 6, так, чтобы удержать образующийся ток во внутреннем контуре. Однако процесс нанесения герметика 12 приводит к повышению трудоемкости и росту затрат, связанных с производством топливного бака 13. Также из-за нанесения герметика 12 повышается вес основного крыла 1.

[0028]

В противоположность этому, в соответствии с настоящим вариантом осуществления в конструктивные элементы, имеющие CFRP 15, вставлен проводящий лист 17, имеющий высокую проводимость, и таким образом предотвращается искрообразование на поверхностях среза 11а конструктивных элементов, даже в том случае, когда поверхности среза 11а обращены внутрь топливного бака 13. В результате этого нет необходимости наносить герметик на поверхности или поверхности среза 11а конструктивных элементов, причем способ нанесения герметика можно упростить и т.п. Следовательно, можно снизить трудоемкость и затраты, связанные с производством топливного бака, контролем качества нанесения герметика и т.п. Также можно исключить вес, соответствующий количеству герметика.

[0029]

Далее приведено описание конструкции для прикрепления вышеупомянутого конструктивного элемента, имеющего CFRP 15, к металлическому материалу 30 со ссылкой на ФИГ. 7.

В конструктивном элементе, имеющем CFRP 15, образовано крепежное отверстие 22, в котором закреплен болт 20. На болт 20 наносят проводящий герметик 23, имеющий проводимость, после чего болт 20 вставляют в крепежное отверстие 22. В результате этого проводящий герметик 23 размещен между болтом 20 и крепежным отверстием 22.

Конструктивный элемент, имеющий CFRP 15, и металлический материал 30 надежно прикреплены друг к другу путем затягивания гайки 21 на болте 20. Следует отметить, что для производства проводящего герметика 23 можно использовать различные методики придания проводимости герметику, подробные описания которых в данной спецификации приведены не будут.

[0030]

При такой конструкции крепления болт 20 и вышеупомянутый проводящий лист 17 электрически связаны посредством проводящего герметика 23. Это позволяет уменьшить сопротивление между болтом 20 и конструктивным элементом, имеющим CFRP 15, что, в свою очередь, позволяет уменьшить или предотвратить искрообразование при ударах молнии. В частности, в том случае, когда в крепежном отверстии 22 образована полость круговой конической формы, соответствующая головной секции болта 20, а конструктивный элемент образован так, что проводящий лист 17 размещен в секции полости, расстояние между болтом 20 и проводящим листом 17 сокращается. В этом случае сопротивление между болтом 20 и конструктивным элементом, имеющим CFRP 15, можно определенно уменьшить.

Однако конструкция не ограничена размещением проводящего герметика 23 между болтом 20 и крепежным отверстием 22, и в ней могут быть области, в которых между болтом 20 и крепежным отверстием 22 проводящий герметик 23 не размещен. В таком случае создание физического контакта между болтом 20 и вышеупомянутым проводящим листом 17 позволяет уменьшить сопротивление между болтом 20 и конструктивным элементом, имеющим CFRP 15, что, в свою очередь, позволяет сократить или предотвратить искрообразование при ударах молнии.

Соответственно, отсутствует необходимость в использовании ходовых посадок, как при формировании диаметра традиционными методиками, что позволяет упростить контроль диаметра в процессе образования крепежного отверстия для болта; это, в свою очередь, снижает трудоемкость, затраты и т.п., связанные с контролем качества, а также позволяет предотвратить повышение веса. Более того, отсутствует необходимость в использовании болтов с втулками, что гарантирует отсутствие резкого снижения прочности; таким образом, такая же прочность может быть обеспечена при меньшем весе.

[0031]

Далее будут описаны результаты проведения испытания на молниестойкость испытываемых образцов, созданных в соответствии с первым вариантом осуществления настоящего изобретения, и стандартного примера.

В этих экспериментах сильноточный импульс прикладывали к испытываемым образцам конструктивного элемента, имеющего CFRP, в котором прикатывали проводящий лист 17, имеющий проводимость (настоящий вариант осуществления), и CFRP, в котором проводящий лист 17 не прикатан (стандартная структура), и сравнивали различия в значениях тока начала искрообразования.

Способ испытания на молниестойкость соответствует «Испытанию на проводимый ток», приведенному в международном стандарте SAE Aircraft Lightning Test Methods («Испытания летательных аппаратов на молниестойкость», ARP5416). Прикладываемый к испытываемым образцам сильноточный импульс представлял собой моделированный импульс компоненты А тока молнии, как определено в ARP5412A.

[0032]

На ФИГ. 8 представлен график, на котором показаны относительные значения тока искрообразования [%] для каждого из испытываемых образцов. Результаты, указанные на ФИГ. 7, были получены при проведении испытания на молниестойкость множества испытываемых образцов, имеющих разные типы проводящих листов 17 или разные количества прикатанных в них проводящих листов 17. На ФИГ. 8 показано значение тока искрообразования для каждого испытываемого образца в виде процентного значения, причем за 100% взято значение тока искрообразования для CFRP, в котором прикатанный проводящий лист отсутствует.

[0033]

Для конструктивного элемента, имеющего CFRP, в котором прикатан проводящий лист 17, были получены испытываемый образец, в котором прикатан один неметаллический проводящий лист 17, и испытываемый образец, в котором прикатаны четыре неметаллических проводящих листа 17.

Результаты испытаний подтвердили, что испытываемый образец в соответствии с настоящим вариантом осуществления обеспечивает повышенное относительное значение тока искрообразования и может лучше подавлять искрообразование, связанное с током молнии, чем CFRP, в котором проводящий лист 17 не прикатан.

Более того, относительный ток искрообразования по существу имел такое же значение независимо от того, один или четыре листа были включены в слоистую структуру, и, следовательно, было подтверждено, что прикатывание по меньшей мере одного проводящего листа 17 в CFRP позволяет подавлять искрообразование, вызванное током при ударах молнии.

[0034]

Хотя в вышеупомянутом первом варианте осуществления настоящего изобретения описан случай, в котором проводящий лист 17 прикатан в конструктивных элементах, имеющих CFRP, для ситуаций, в которых CFRP и металлические материалы прикреплены друг к другу, настоящее изобретение не ограничено этим примером. То есть вместо использования CFRP, в котором предусмотрен проводящий лист 17, между болтом 20 и крепежным отверстием 22 можно просто нанести проводящий герметик 23. Даже в таком случае можно уменьшить сопротивление между болтом 20 и материалом, из которого образовано крепежное отверстие 22, и предотвратить искрообразование между болтом 20 и крепежным отверстием 22.

[0035]

Кроме того, хотя в вышеупомянутом первом варианте осуществления настоящего изобретения описан случай, в котором CFRP и металлические материалы прикреплены друг к другу, настоящее изобретение не ограничено этим примером. То есть настоящее изобретение может также применяться в случаях, в которых друг к другу прикреплены материалы CFRP. Аналогичным образом, изобретение нанесения проводящего герметика 23 между болтом 20 и крепежным отверстием 22 может также применяться в случаях, в которых друг к другу прикреплены металлические материалы.

[0036]

Более того, хотя в вышеупомянутом варианте осуществления описан топливный бак 13, который называется встроенным баком, образованным зацело с основным крылом 1 летательного аппарата, настоящее изобретение не ограничено этим примером. Настоящее изобретение также может применяться, например, в конструктивных элементах, используемых в емкостях топливного отсека, через которые течет топливо (топливные баки). Настоящее изобретение также можно применять в конструктивных элементах топливных баков, размещенных в корпусе летательного аппарата, и конструктивных элементах топливных баков, установленных в транспортных средствах помимо летательных аппаратов, таких как автомобили.

Перечень ссылочных обозначений

[0037]

1 Основное крыло

3 Верхняя обшивка

5 Нижняя обшивка

7 Передний лонжерон

9 Задний лонжерон

11 Нервюра (-ы)

11а Поверхность среза

11А Полка

11В Стенка

12 Герметик

13 Топливный бак

15 CFRP

17 Проводящий лист

Изобретение относится к топливным бакам летательных аппаратов. Топливный бак содержит конструктивный элемент, в котором используется армированный углеродным волокном пластик (CFRP) (15), включающий армирующий материал, который содержит углеродное волокно, и матрицу, которая содержит пластик. Конструктивный элемент образован путем прикатывания проводящих листов (17) между листами препрега из армированного углеродным волокном пластика (CFRP) (15) и образован с крепежным отверстием (22), в котором закреплен болт. Изобретение устраняет необходимость нанесения герметика, позволяет снизить трудоемкость и сократить затраты, связанные с контролем качества, а также предотвратить повышения веса. 5 н. и 1 з.п. ф-лы, 8 ил.

1. Топливный бак, содержащий конструктивный элемент, в котором используется армированный углеродным волокном пластик, включающий армирующий материал, который содержит углеродное волокно, и матрицу, которая содержит пластик,

причем конструктивный элемент образован путем прикатывания проводящего листа между листами препрега из армированного углеродным волокном пластика и образован с крепежным отверстием, в котором закреплен болт, и

поверхность среза конструктивного элемента, образованная путем срезания конструктивного элемента, обращена во внутреннюю область, в которой хранится топливо.

2. Топливный бак в соответствии с п. 1, дополнительно содержащий герметик, придающий проводимость, который нанесен между болтом и крепежным отверстием.

3. Основное крыло, содержащее топливный бак, описанный в п. 1 или 2, в виде конструктивного блока.

4. Корпус летательного аппарата, содержащий топливный бак, описанный в п. 1 или 2.

5. Летательный аппарат, содержащий основное крыло, содержащее топливный бак по п. 1 или 2, или корпус летательного аппарата, содержащий топливный бак по п. 1 или 2.

6. Транспортное средство, содержащее топливный бак, описанный в п. 1 или 2.

| US 20100264274 А1, 21.10.2010 | |||

| US 6114050 A, 05.09.2000 | |||

| WO 2012074639 A1, 07.06.2012 | |||

| US 6327132 B1, 04.12.2001 | |||

| СПОСОБ ЗАЩИТЫ ТОПЛИВНЫХ БАКОВ ВЕРТОЛЕТА ОТ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ТОКА МОЛНИИ | 2000 |

|

RU2192991C2 |

| Устройство для молниезащиты внешних топливных баков летательного аппарата | 1986 |

|

SU1362681A1 |

Авторы

Даты

2018-01-17—Публикация

2014-01-28—Подача