Область техники, к которой относится изобретение

Настоящее изобретение, относится к устройствам и способам проведения каталитического крекинга углеводородов.

Уровень техники

Каталитический крекинг в псевдоожиженном слое катализатора (ККПС) представляет собой процесс каталитической конверсии с расщеплением тяжелых углеводородов на более легкие углеводороды, осуществляемый посредством приведения тяжелых углеводородов в контакт с катализатором, состоящим из тонко диспергированных частиц твердого материала, размещенных в зоне проведения реакции в псевдоожиженном слое катализатора. Большинство аппаратов для проведения крекинга в псевдоожиженном слое использует цеолитсодержащий катализатор, имеющий высокую активность и избирательность. При проведении реакции крекинга на катализаторе осаждается значительное количество вещества с высоким содержанием углерода, называемого коксом, в результате чего катализатор становится отработанным. Кокс из отработанного катализатора выжигают в процессе высокотемпературной регенерации. Регенерированный катализатор может быть охлажден перед его возвращением в зону реакции. Отработанный катализатор непрерывно отводится из реакционной зоны и замещается катализатором, по существу освобожденным от кокса, поступающим из зоны регенерации.

Основными техническими средствами, используемыми при проведении процесса каталитического крекинга в псевдоожиженном слое, являются реакторный стояк (вертикальный трубчатый реактор), реакторный бак, отпарная секция для отработанного катализатора и регенератор. Углеводородное сырье вводится в реакторный стояк с помощью распределителя сырья, контактирует с катализатором и расщепляется с образованием потока продукта, содержащего более легкие углеводороды. Катализатор и углеводородное сырье транспортируются в реакторном стояке вверх за счет расширения газов, образующихся при испарении углеводородов, и других сжижающих агентов при их контактировании с горячим катализатором. Для ускорения катализатора в первой секции реакторного стояка перед вводом сырья или во время ввода сырья могут быть использованы водяной пар или инертный газ. В результате реакций крекинга на частицах катализатора накапливается кокс, и поэтому такой катализатор называют "отработанным катализатором". В реакторном баке происходит отделение отработавшего катализатора от полученных паров. В отпарной секции осуществляется удаление абсорбированного углеводорода из поверхности катализатора. В регенераторе из катализатора удаляют кокс, после чего регенерированный катализатор возвращают в реакторный стояк.

Проблема, с которой сталкиваются при проведении каталитического крекинга в псевдоожиженном слое, заключается в необходимости распределения углеводородного сырья в реакторном стояке таким образом, чтобы оно могло в достаточной степени перемешиваться с катализатором. Надлежащее перемешивание обычно необходимо для эффективной конверсии сырья. Большие диаметры реакторного стояка могут обострить эту проблему в связи с трудностью рассеивания сырья к центру реакторного стояка.

Сущность изобретения

Способ и устройство для проведения каталитического крекинга в псевдоожиженном слое катализатора могут включать инжектирование (вдув) углеводородного сырья внутрь реакторного стояка в различных точках по радиусу стояка. Для того чтобы отверстия для инжектирования сырья находились в различных точках по радиусу реакторного стояка, может быть использовано большое количество распределителей. Различные положения отверстий позволяют вводить исходное сырье по большей площади поперечного сечению реакторного стояка, что может улучшить диспергирование сырья и его перемешивание с катализатором. Улучшенное перемешивание может повысить эффективность процесса каталитического крекинга в псевдоожиженном слое и конверсии исходного сырья. Более крупные установки для проведения каталитического крекинга в псевдожиженном слое обычно имеют большие диаметры реакторных стояков, что может создать проблемы диспергирования сырья, приводящие к ухудшению перемешивании сырья с катализатором. Улучшение диспергирования и перемешивания сырья с катализатором может быть достигнуто путем инжектирования сырья в различных точках по радиусу стояка.

Краткое описание чертежей

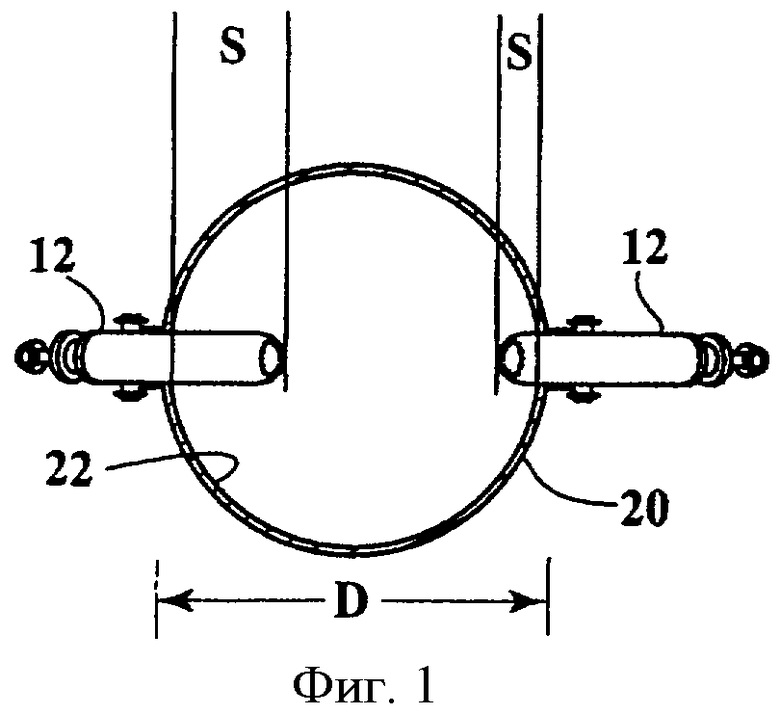

Фиг.1 - вид в поперечном разрезе по линии 1-1 фигуры 1.

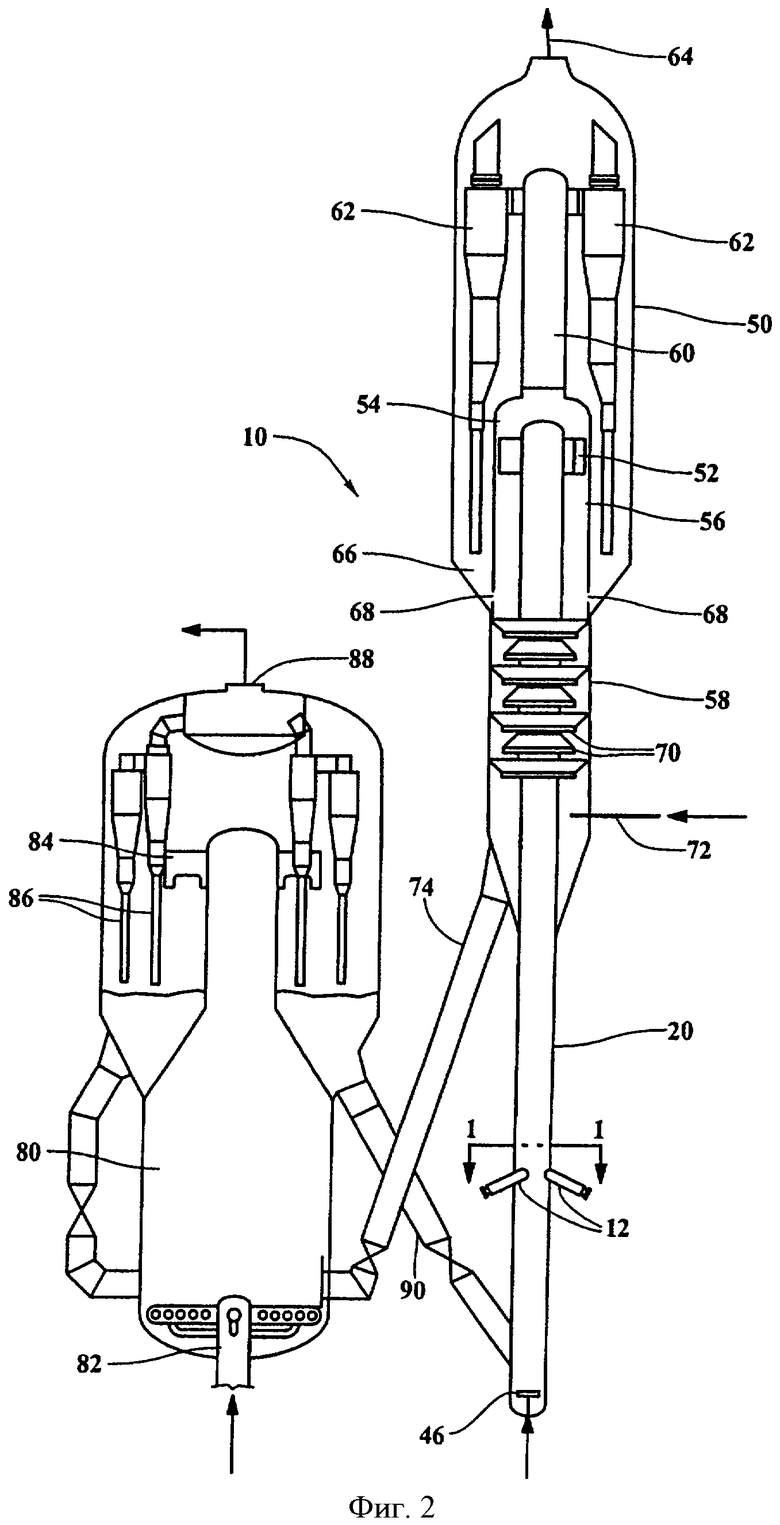

Фиг.2 - установка для проведения каталитического крекинга в псевдоожиженном слое, схематический вид в вертикальном разрезе.

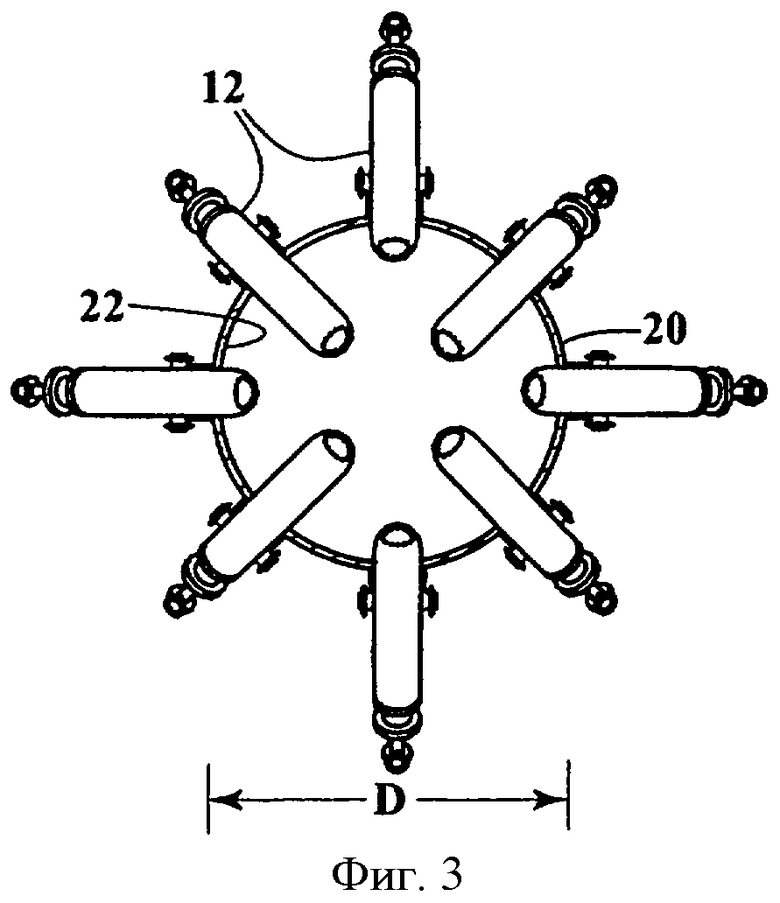

Фиг.3 - воплощение с различным радиальным расположением двух рядов распределителей, вид в поперечном сечении.

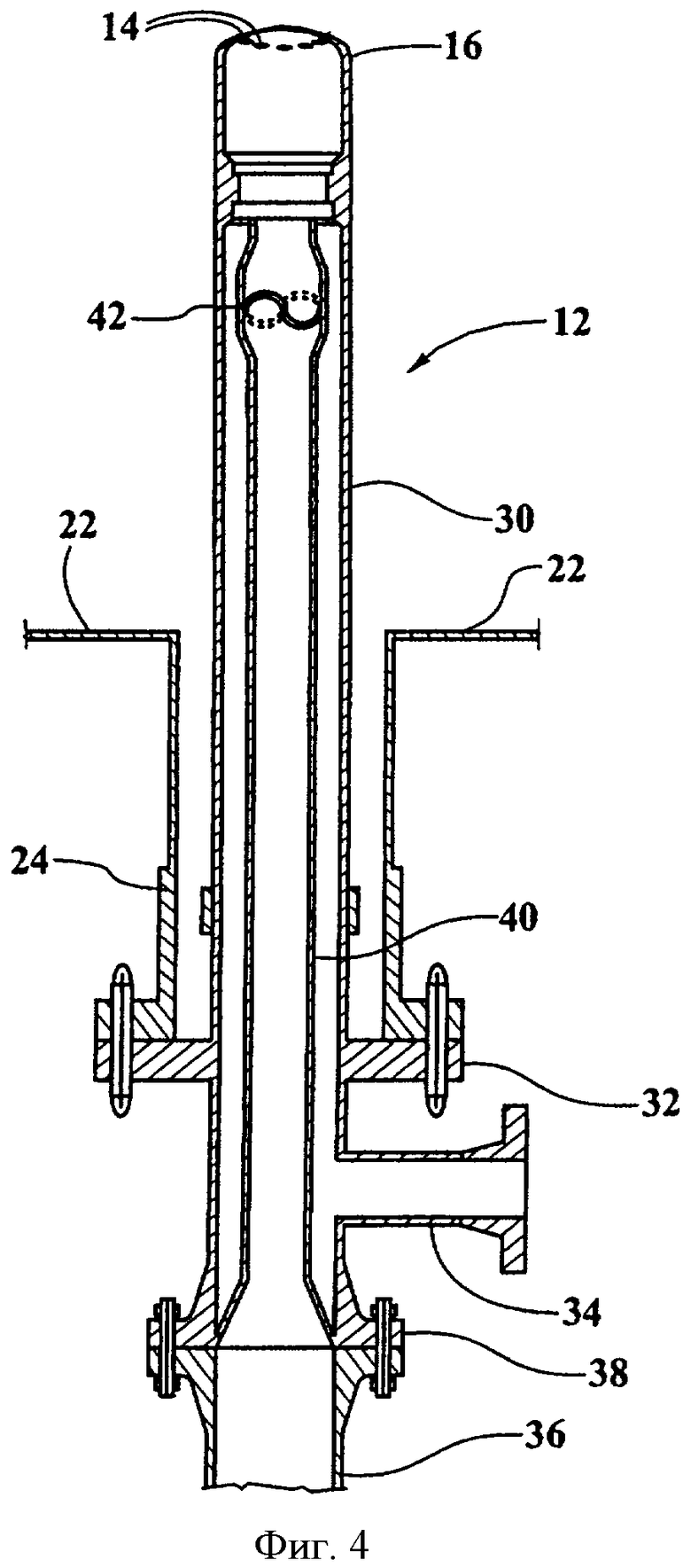

Фиг.4 - распределитель исходного сырья, вид в вертикальном разрезе.

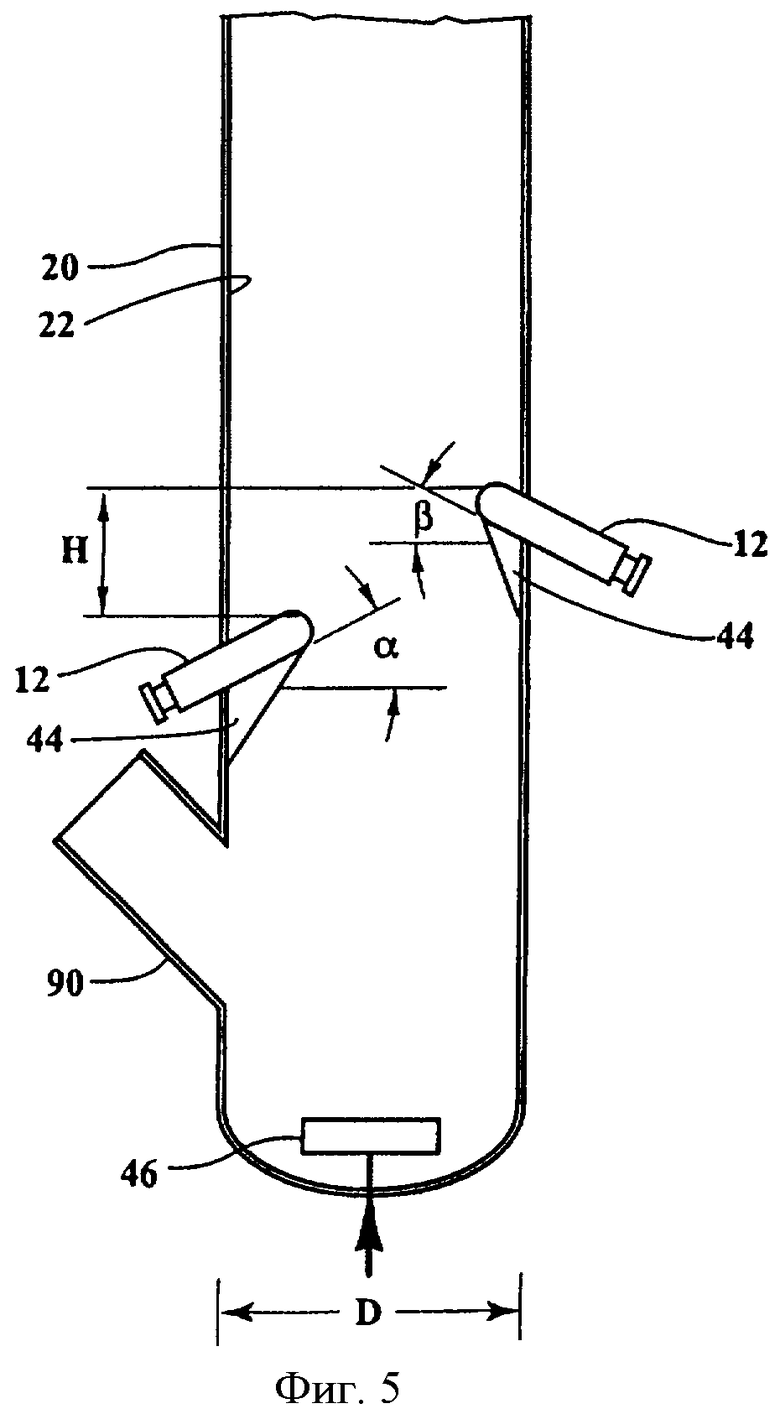

Фиг.5 - реакторный стояк, вид в разрезе.

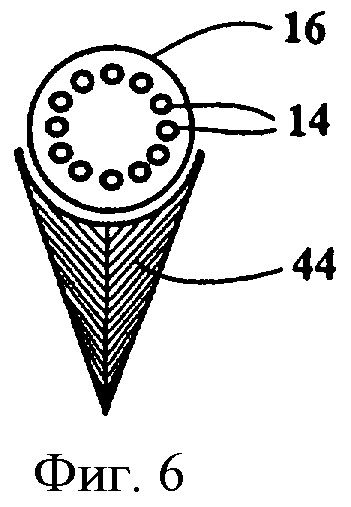

Фиг.6 - головка распределителя и профилированный обтекатель, вид в вертикальном разрезе.

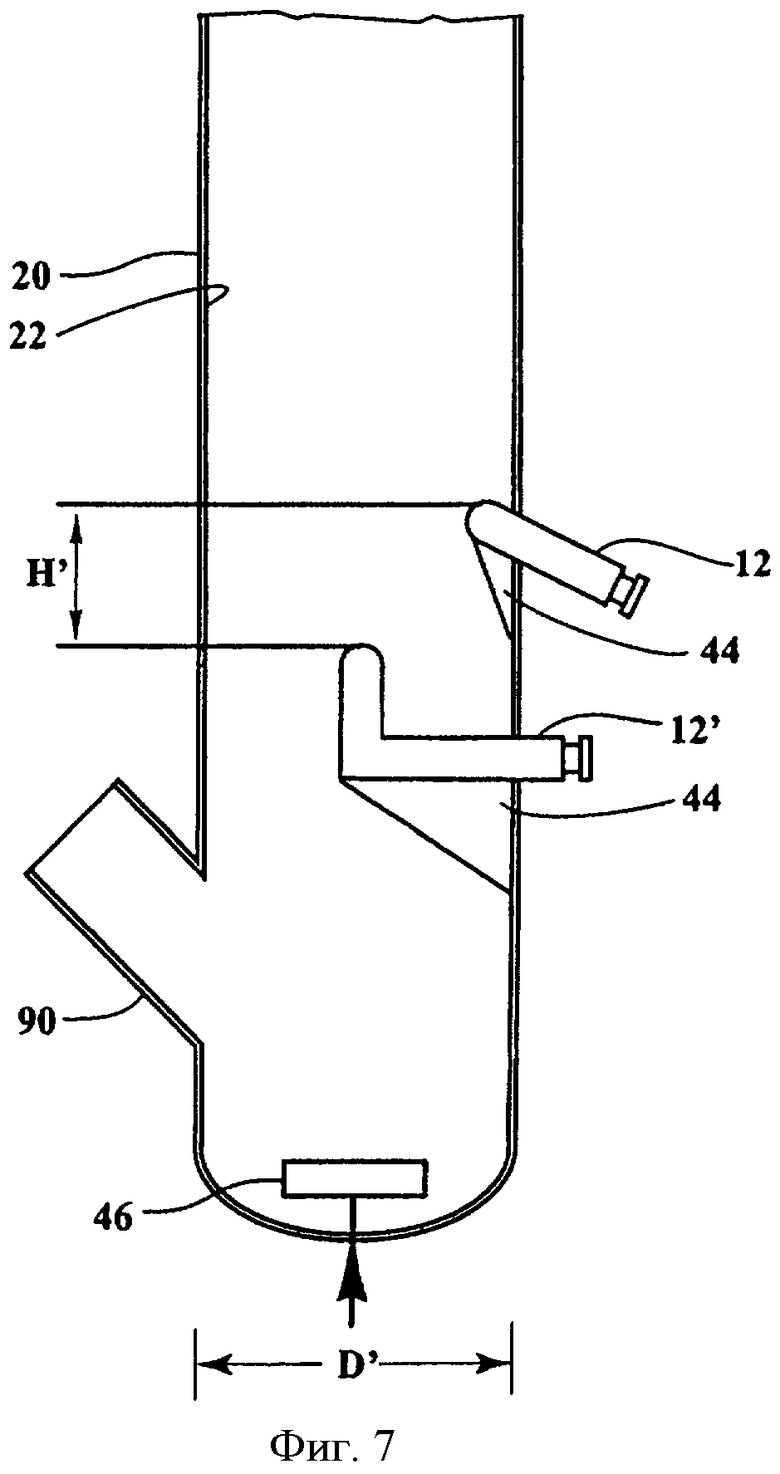

Фиг.7 - два распределителя, прикрепленные к стенке реакторного стояка, из которых один проходит примерно до центра реакторного стояка и изогнут вверх, вид в вертикальном разрезе.

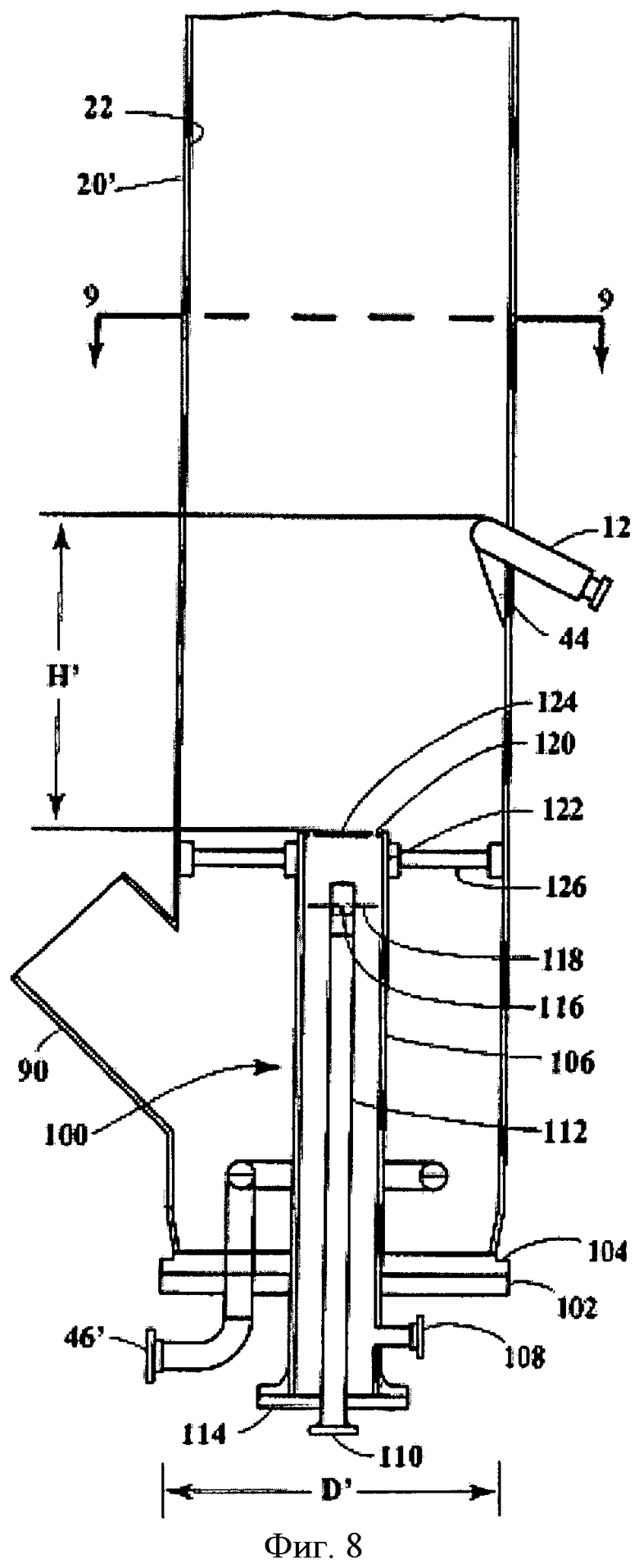

Фиг.8 - распределитель, прикрепленный к стенке реакторного стояка, и распределитель, установленный в центральном положении и проходящий вверх из днища реакторного стояка, вид в вертикальном разрезе.

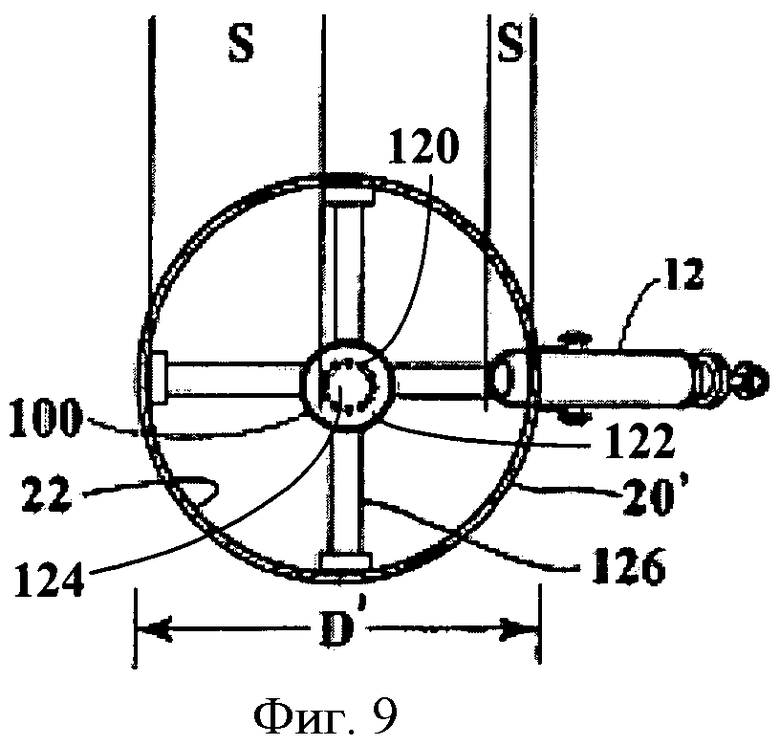

Фиг.9 - поперечный разрез по линии 9-9 фигуры 8.

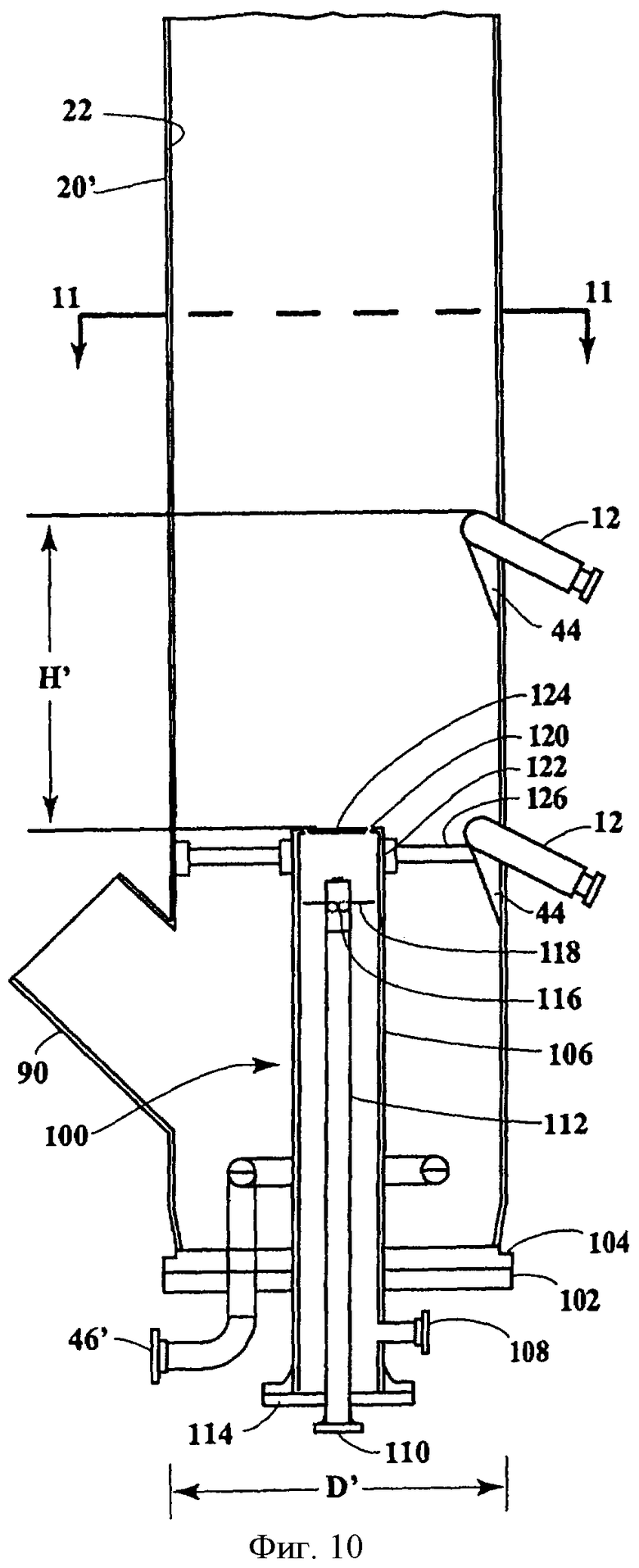

Фиг.10 - два распределителя, прикрепленные к стенке реакторного стояка, и распределитель, установленный в центральном положении и проходящий вверх из днища реакторного стояка, вид в вертикальном разрезе.

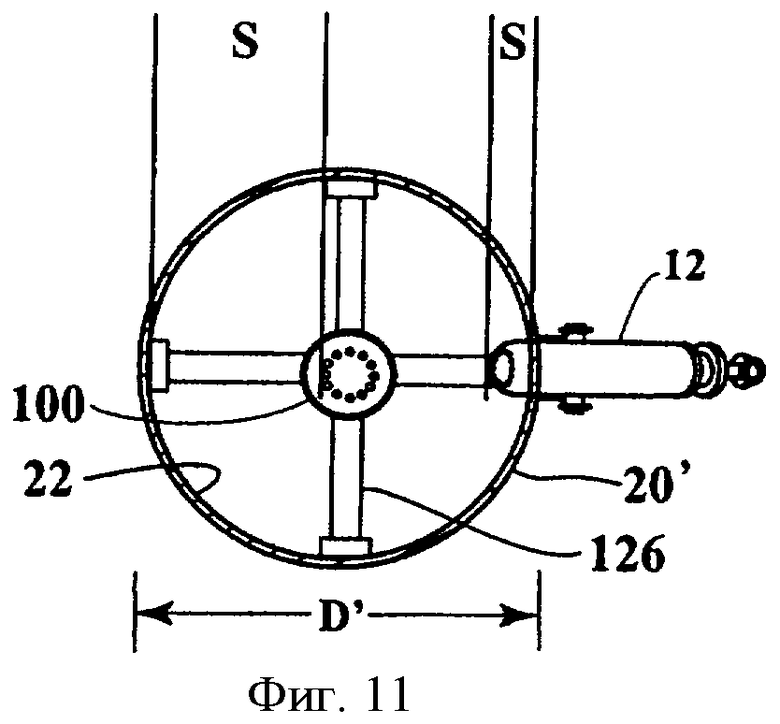

Фиг.11 - поперечный разрез по линии 11-11 фигуры 10.

Подробное описание изобретения

Настоящее изобретение вообще относится к усовершенствованным способу и устройству для проведения каталитического крекинга в псевдоожиженном слое катализатора (ККПС). В частности, изобретение может относиться к улучшенной конструкции распределителя исходного сырья и может быть полезным для проведения каталитического крекинга в псевдоожиженном слое для улучшения конверсии сырья за счет лучшего его диспергирования, в особенности в более крупных установках для проведения ККПС. Для специалиста в данной области техники может быть очевидно, что предложенный способ может быть расширен или сокращен, а устройство - увеличено или уменьшено. Аспекты способа и установки, соответствующих изобретению, могут быть использованы в конструкции новых установок для ККПС или при модификации работы существующих установок для проведения ККПС.

На фиг.1 представлено одно воплощение конструкции распределителей 12 сырья и иллюстрируются различные их радиальные положения для инжектирования сырья в реакторный стояк 20.

На фиг.2 показана установка 10, которая может быть использована для проведения ККПС. Исходное сырье с помощью распределителей 12 может быть инжектировано в реакторный стояк 20, где оно контактирует с катализатором и сжижающими агентами, в качестве которых может быть использован газ или водяной пар. Вообще сырье может быть расщеплено в реакторном стояке 20 в присутствии катализатора с образованием потока продуктов крекинга. Для улучшения распределения сырья в реакторном стояке 20 и его перемешивания с катализатором распределители 12 могут быть установлены в стояке в различных радиальных положениях. Как показано на фиг.3, большое количество распределителей 12 может быть установлено в различных положениях по радиусу стояка, предпочтительно, по меньшей мере, два распределителя установлены в одном радиальном положении и отделены друг от друга, в основном, одинаковым промежутком. Распределители 12 с различной производительностью могут рассеивать различные количества сырья по различным участкам внутри реакторного стояка для оптимизации зоны распространения сырья в направлении поперек стояка 20. Различные производительности распределителей могут изменяться в пределах от 30 до 200% от средней величины производительности распределителя 12, предпочтительно от 60 до 150%.

В одном воплощении, как показано на фиг.4, сырье инжектируют через одно или большее количество сопел или отверстий 14, выполненных, как правило, в головке 16 распределителя или вблизи нее. Предпочтительно на торце головки 16 выполнено множество отверстий 14, которые расположены по окружности или по овалу. Кроме того, на одной головке 16 может быть образовано кратное количество окружностей или овалов, образованных многочисленными отверстиями 14. По меньшей мере, один распределитель 12 может фиксировать радиальное расположение одного из его отверстий 14 в реакторном стояке 20, отличающееся от радиального положения отверстия, обеспечиваемого другим распределителем. При этом расстояние S между отверстием 14 и ближайшим участком стенки 22, показанное на фиг.1, может составлять от 5 до 45% от величины диаметра D реакторного стояка 20, предпочтительно от 15 до 35%. Расстояние S между, по крайней мере, одним отверстием 14, по крайней мере, одного распределителя 12 и ближайшим участком окружной стенки является расстоянием, равным, по крайней мере, 10% от величины диаметра D реакторного стояка 20. Более того, разность между радиальными положениями, по меньшей мере, двух распределителей представляет собой расстояние, составляющее от 5 от 45% величины диаметра D.

Фиг.4 отображает конструкцию распределителя 12 более детально. В одном воплощении реакторный стояк может быть снабжен патрубком 24, соединенным с трубчатым телом 30 распределителя с помощью фланца 32, которым снабжено трубчатое тело 30. В трубчатое тело 30 распределителя поступают поток водяного пара, через впускной патрубок 34, и нефть - через впускной нефтяной трубопровод 36, прикрепленный посредством болтов к фланцу 38, имеющему отверстие для впуска нефти. Нефть может протекать через нефтяную трубу 40, размещенную внутри цилиндрического тела 30, с обтеканием внутренних лопаток 42, в результате чего нефть закручивается перед ее перемешиванием с водяным паром и выходом через отверстие 14, выполненное в головке 16 распределителя.

Отверстия 14 могут быть расположены на различной высоте вдоль оси реакторного стояка 20, как это иллюстрируется на фиг.5, где показана разность Н высоты расположения отверстий двух распределителей. Указанная разность Н высоты расположения может составлять от 15 до 125% величины диаметра D стояка. При этом в каждом из уровней расположения отверстий с разностью Н между отверстиями распределителей может находиться большое количество распределителей 12, имеющих, кроме того, различное радиальное расположение в стояке.

Как показано на фиг.5 и более детально на фиг.6, для направления потока материалов вокруг части распределителя, проходящей внутрь реакторного стояка 20, может быть использован профилированный обтекатель 44. Профилированный обтекатель 44 может быть прикреплен к распределителю и к стенке 22 или же только к распределителю 12 или только к стенке 22. Для защиты от эрозии поверхность профилированного обтекателя 44 или распределителя 12 или поверхности обоих указанных элементов могут быть снабжены огнеупорным покрытием.

Головка 16 распределителя, как показано на фиг.5, может быть расположена с наклоном вверх под углом α или β относительно горизонтали. Сырье, следовательно, может быть инжектировано под углом вверх в направлении движения потока катализатора и сжижающего агента. Величина углов α и β может варьироваться для оптимизации зоны рассеивания. Предпочтительно эти углы α и β составляют, каждый, от 15 до 60 градусов с наклоном вверх относительно горизонтали, более предпочтительно от 20 до 40 градусов. Ожижающий агент может быть введен в реакторный стояк 20, предпочтительно около днища, через распределитель 46 водяного пара.

Как показано на фиг.2, инжектируемое сырье перемешивается с псевдоожиженным слоем катализатора, перемещается вверх по реакторному стояку 20 и поступает в реакторный бак 50. Перемешанные катализатор и пары прореагировавшего сырья, находящиеся вверху стояка и одновременно в объеме реакторного бака 50, отводят с верха реакторного стояка 20 через выпускное отверстие 52 и разделяют на поток парообразного продукта крекинга и массу частиц катализатора, покрытых значительным количеством кокса и обычно называемых "закоксованным катализатором". Для быстрого отделения закоксованного катализатора от потока продукта могут быть использованы различные конструкции сепараторов. В частности, выполнение боковой поверхности 54 для закручивания потока, расположенной у конца реакторного стояка 20, может дополнительно увеличить первоначальное разделение катализатора и расщепленных углеводородов посредством придания выходящему потоку смеси катализатора и парообразного продукта крекинга тангенциальной скорости. Боковая поверхность 54, выполненная с возможностью закручивания потока, выходящего из стояка, находится в верхней части разделительной камеры 56, а отпарная секция 58 расположена в нижней части камеры 56 разделения. Катализатор, отделенный с помощью закручивающей боковой поверхности 54, падает вниз в секцию 58 отпаривания.

Поток полученных парообразных продуктов крекинга, представляющих собой расщепленные углеводороды, включая бензин, легкие олефины, вместе с некоторым количеством катализатора может выходить из разделительной камеры 56 через газовую трубу 60, сообщающуюся с циклонами 62. Циклоны 62 могут удалять оставшиеся частицы катализатора из потока парообразных продуктов для уменьшения концентрации твердых частиц в потоке до очень низкого уровня. Поток парообразных продуктов крекинга может выходить через верх реактора 50 посредством патрубка для выпуска продуктов крекинга. Катализатор, отделенный с помощью циклонов 62, возвращается по опускным трубам циклонов в реактор 50, в слой 66 плотной фазы, где катализатор проходит через отверстия 68, имеющиеся в разделительной камере, и поступает в отпарную секцию 58. В отпарной секции 58 из поверхности катализатора удаляются адсорбированные углеводороды за счет контактирования катализатора, движущегося в противотоке с потоком водяного пара, над используемыми по желанию перегородками 70. Водяной пар может поступать в отпарную секцию 58 по трубопроводу 72. Трубопровод 74 для закоксованного катализатора транспортирует закоксованный катализатор в регенератор 80.

Как показано на фиг.2, в регенератор 80 поступает закоксованный катализатор, и традиционно в регенераторе из поверхности частиц катализатора при их контактировании с кислородсодержащим газом выжигается кокс. Необходимый для выжигания кислородсодержащий газ поступает в нижнюю часть регенератора 80 через распределительное устройство 82. Отходящий газ, содержащий, главным образом, N2, H2O, O2, CO2 и, возможно, CO, SO2, SO3, NO, проходит от регенератора 80 вверх, где первичный сепаратор, например Т-образный отвеиватель 84, первоначально отделяет катализатор от отходящего газа. Перед тем как отходящий газ покидает регенераторный резервуар через выпускной патрубок 88, циклоны 86 регенератора или иные средства удаляют из восходящего потока отходящего газа уносимые частицы катализатора. Выжигание кокса из частиц катализатора повышает температуру катализатора. Катализатор может транспортироваться по стояку 90 регенератора, присоединенному к нижней части реакторного стояка 20, с использованием регулирующего вентиля.

При проведении ККПС сжижающий агент, например водяной пар, может подводиться в реакторный стояк 20 для контактирования и подъема катализатора в реакторном стояке 20 к точке ввода сырья. Регенерированный катализатор, поступающий из стояка 90 регенератора, обычно будет иметь температуру в интервале от 649 до 760°C. Расход сухого воздуха, подводимого в регенератор, может составлять от 3,6 до 6,3 кг/кг кокса. Содержание водорода в коксе может составлять от 4 до 8 мас.%, а содержание серы - от 0,6 до 3,0 мас.%. В регенераторе могут быть использованы охладители катализатора. Кроме того, регенератор может функционировать в условиях частичного сжигания CO. Помимо того, для поддерживания в аппарате надлежащего интервала температур для проведения ККПС в нижнюю часть реакторного стояка могут быть добавлены вода или легкий газойль. Конверсия ограничена получением бензина и более легких продуктов, при этом 90 об.% производимого бензина перегоняют при температуре 193°C или меньшей температуре, используя метод ASTM D-86. В процессе конверсии в зависимости от условий проведения может быть получено и от 55 до 90 об.% бензина. Цеолитовые молекулярные сита, используемые в традиционных способах проведения ККПС при производстве бензина, имеют большой средний размер пор и приемлемы для целей настоящего изобретения. Молекулярные сита с большим размером пор имеют поры с отверстиями, эффективный диаметр которых превышает 0,7 нм и ограничен размерами более чем 10- или, как правило, 12-членных колец. Индексы размера пор больших пор превышают 31. Подходящие молекулярные сита с большими порами выполнены с использованием синтетических цеолитов, например цеолитов типа Х или типа Y, морденита и фожазита. Предпочтительны цеолиты типа Y с низким содержанием редкоземельных элементов. Низкое содержание редкоземельных элементов означает, что цеолитовая часть катализатора содержит 1,0 мас.% оксида редкоземельного элемента или менее. В состав катализатора в процессе работы могут быть введены модифицирующие добавки.

В одном воплощении псевдоожиженный катализатор в нижней части реакторного стояка 20 ускоряется, прежде чем достигнуть распределителя 12. При этом скорость катализатора может составлять от 9 до 20 сантиметров в секунду, предпочтительно от 1,5 до 6,1 м/сек. В качестве разбавителя, подводимого с помощью распределителя 46 водяного пара, может быть использован водяной пар или другой инертный газ. На сопровождающих фигурах показан только один распределитель 46 водяного пара. Однако вдоль реакторного стояка 20 или где-то в другом месте установки 10 для проведения ККПС могут быть установлены и другие распределители пара.

Реакторный стояк 20 может функционировать при соотношении между количествами катализатора и нефти от 4 до 12, предпочтительно при соотношении, равном 8. Водяной пар к реакторному стояку 20 может подводиться в количестве, составляющем от 3 до 15 мас.% от количества сырья, предпочтительно от 4 до 12 мас.%. Перед контактированием с катализатором исходная сырая нефть может иметь температуру в интервале от 149 до 427°C, предпочтительно от 204 до 288°С.

Температура в реакторе 80 может находиться в интервале от 427 до 649°C, предпочтительно от 482 до 593°С. Давление в реакторе 80 может составлять от 103 до 241 кПа, предпочтительно составляет 138 кПа.

Перепад давления сырья при прохождении распределителя 12 может находиться в переделах от 69 до 690 кПа, предпочтительно от 205 до 415 кПа. Соотношение пара и сырья в распределителе может находиться в интервале от 0,5 до 7 мас.%, предпочтительно от 1 до 6 мас.%.

Фиг.7-9 иллюстрируют различные дополнительные воплощения настоящего изобретения. Элементы на фиг.7-9, которые соответствуют элементам, показанным на фиг.1-6, но имеют другие конфигурации, будут обозначены одинаковыми ссылочными номерами позиций, но снабженными символом "штрих" ('). В одном воплощении, как показано на фиг.7, прикрепленный к стенке 22 распределитель 12' проходит внутрь реакторного стояка 20 до его центра и затем изогнут вверх. Отверстия 14 предпочтительно расположены вблизи осевой линии реакторного стояка и инжектируют сырье вверх приблизительно в центр реакторного стояка 20. В одном воплощении разность FT высоты расположения изогнутого распределителя 12' и другого распределителя 12, прикрепленного к стенке 22, может составлять от 15 до 150% величины диаметра D' реакторного стояка 20, предпочтительно от 50 до 125%. В этом воплощении предполагается использование распределителей 12 и 12' в количестве более одного.

На фиг.8 и фиг.9 представлен распределитель 100 сырья с центральным расположением, установленный в реакторном стояке в дополнение к распределителю 12 сырья, прикрепленному к стенке 22. Центральный распределитель 100 имеет радиальное расположение, отличное от расположения распределителя 12. Может быть использован более чем один распределитель 100. Распределитель 100 сырья может иметь цилиндрическую форму и диаметр, который увеличивается от низа распределителя к верху. В одном воплощении разность Н' высоты расположения центрального распределителя 100 и распределителя 12, прикрепленного к стенке 22, может составлять от 0 до 200% от величины диаметра D' реакторного стояка 20, предпочтительно от 25 до 125%. Как показано на фиг.10 и фиг.11, один из распределителей 12, прикрепленный к стенке 22, может быть расположен на том же уровне по высоте, что и верх центрального распределителя 100. Кроме того, в дополнение к центральному распределителю 100 на различных уровнях по высоте и в различных радиальных положениях могут быть размещены еще два распределителя 12, прикрепленные к стенке 22.

Сырье вводят из распределителя 100, размещенного около центра реакторного стояка 20' и проходящего от днища реакторного стояка 20' вверх. Распределитель 100 установлен с возможностью ввода сырья приблизительно в центре относительно стенки реакторного стояка 20' и в точке по высоте стояка, находящейся выше места подачи водяного пара из распределителя 46' пара и выше места присоединения стояка 90 регенератора к реакторному стояку. В одном воплощении к днищу 104 реакторного стояка 20' может быть прикреплен с помощью болтов фланец 102 для распределителей. В цилиндрический корпус 106 распределителя 100 из впускного патрубка 108 поступает водяной пар. Впускной патрубок 110 направляет углеводородное сырье во внутреннюю нефтяную трубу 112. Фланец 114 цилиндрического корпуса, расположенный со стороны входа нефти, соединяет впускной патрубок 110 для нефти с цилиндрическим корпусом 106 распределителя с помощью болтов. Во внутренней нефтяной трубе 112 установлены лопатки 116, закручивающие нефть в нефтяной трубе перед ее выходом из распределителя. Внутренняя нефтяная труба 112 распределяет закрученную нефть в направлении цилиндрического корпуса 106, где она перемешивается с паром, который обтекает диск 118, создающий подпор, и затем смесь инжектируется из окон, или отверстий, 120, выполненных в головке 122 распределителя.

Как показано на фиг.9, отверстия 120 могут представлять собой ряд сквозных отверстий, предпочтительно выполненных по окружности в крышке 124, размещенной на верху головки 122. Расстояние S между отверстиями 120 центрального распределителя 100 и ближайшим участком стенки 22 может составлять от 15 до 50% величины диаметра D' реакторного стояка 20', предпочтительно от 35 до 50%. Для придания распределителю 100 устойчивости он может быть прикреплен к стенке 22 с помощью поперечной распорки 126, предпочтительно она прикреплена к распределителю 100 вблизи головки 122. Предполагается, что рисунок расположения отверстий в головке 122 может принимать другие формы, например концентрические окружности или иные формы. Предполагается также, что для обеспечения необходимой дозировки сырья в реакторном стояке 20' может быть размещено большое количество распределителей 100. Распределители 12 имеются в продаже от фирмы Bete Fogg Nozzle, Inc.

В описании раскрыты предпочтительные воплощения настоящего изобретения, включающие наилучшие виды осуществления данного изобретения, которые известны авторам изобретения. Необходимо понимать, что иллюстрируемые здесь воплощения являются только примерами, и их не следует рассматривать как ограничивающие объем изобретения.

Изобретение относится к способу и устройству (10) для проведения каталитического крекинга в псевдоожиженном слое и включает инжектирование углеводородного сырья в реакторный стояк (20) в различных точках по радиусу стояка, по меньшей мере, два распределителя (12), установленные в различном радиальном положении; при этом каждый из указанных, по меньшей мере, двух распределителей имеет, по меньшей мере, одно отверстие (14); по меньшей мере, одно отверстие в каждом из, по меньшей мере, двух распределителей имеет различное радиальное расположение в реакторном стояке; и, по меньшей мере, одно отверстие, по меньшей мере, двух распределителей расположено в указанном реакторном стояке в различном радиальном положении, и, по меньшей мере, одно отверстие, по меньшей мере, одного из указанных, по меньшей мере, двух распределителей отделено от окружной стенки расстоянием, равным, по меньшей мере, 10% от указанного диаметра и отсчитываемым от самого близко расположенного участка стенки. Технический результат - инжектирование сырья в различных точках по радиусу стояка в более крупных установках каталитического крекинга в псевдоожиженном слое может улучшить диспергирование сырья и эффективность процесса перемешивания. 2 н. и 8 з.п. ф-лы, 11 ил.

1. Устройство (10) для проведения каталитического крекинга в псевдоожиженном слое, содержащее

реакторный стояк (20) с нижним и верхним концами и участком некоторой длины между указанными верхним и нижним концами, имеющий окружную стенку (22) и диаметр (D), ограниченный окружной стенкой;

по меньшей мере, два распределителя (12), установленные в различном радиальном положении;

при этом каждый из указанных, по меньшей мере, двух распределителей имеет, по меньшей мере, одно отверстие (14);

по меньшей мере, одно отверстие в каждом из, по меньшей мере, двух распределителей имеет различное радиальное расположение в реакторном стояке; и,

по меньшей мере, одно отверстие, по меньшей мере, двух распределителей, расположено в указанном реакторном стояке в различном радиальном положении, и,

по меньшей мере, одно отверстие, по меньшей мере, одного из указанных, по меньшей мере, двух распределителей, отделено от окружной стенки расстоянием, равным, по меньшей мере, 10% от указанного диаметра и отсчитываемым от ближайшего участка стенки.

2. Устройство по п.1, в котором разность между указанными радиальными положениями, по меньшей мере, двух распределителей представляет собой расстояние, составляющее от 5 от 45% от величины диаметра стояка.

3. Устройство по п.1, в котором указанные, по меньшей мере, два распределителя размещены на различном уровне по высоте вдоль реакторного стояка.

4. Устройство по п.1, в котором, по меньшей мере, одно отверстие, по меньшей мере, одного из указанных, по меньшей мере, двух распределителей расположено под некоторым углом с выходом внутри указанного реакторного стояка в направлении вверх относительно горизонтали.

5. Устройство по п.1, в котором, по меньшей мере, один из, по меньшей мере, двух распределителей имеет производительность, отличающуюся от производительности другого распределителя.

6. Устройство по п.1, в котором, по меньшей мере, один (12') из, по меньшей мере, двух распределителей, прикрепленных к окружной стенке, проходит от указанной окружной стенки горизонтально и затем изгибается, проходит вертикально и располагается своим, по меньшей мере, одним отверстием приблизительно на осевой линии указанного реакторного стояка.

7. Устройство по п.1, в котором, по меньшей мере, один (100) из указанных, по меньшей мере, двух распределителей прикреплен к днищу (104) указанного реакторного стояка.

8. Устройство по п.7, в котором, по меньшей мере, в одном распределителе, прикрепленном к указанному днищу, отверстие расположено приблизительно в центре указанного диаметра стояка.

9. Устройство по п.1, кроме того, содержащее профилированный обтекатель, расположенный ниже, по меньшей мере, одного из, по меньшей мере, двух распределителей.

10. Способ каталитического крекинга в псевдоожиженном слое, включающий

перемешивание катализатора с сжижающим агентом в реакторном стояке (20), имеющем нижний и верхний концы, участок некоторой длины между указанными верхним и нижним концами, окружную стенку (22) и диаметр (D), ограниченный указанной окружной стенкой;

прохождение катализатора и сжижающего агента в указанном реакторном стояке вверх;

инжектирование сырья в указанный реакторный стояк из, по меньшей мере, двух распределителей (12), установленных в различных радиальных положениях, при этом указанные, по меньшей мере, два распределителя имеют отверстия (14) в различных положениях по высоте внутри указанного радиального стояка и, по меньшей мере, одно отверстие, по меньшей мере, в одном из, по меньшей мере, двух распределителей отделено от окружной стенки расстоянием, равным, по меньшей мере, 10% от указанного диаметра стояка и отсчитываемым от ближайшего участка стенки;

осуществление крекинга указанного сырья в присутствии катализатора с получением потока продукта крекинга и

отделение катализатора от потока продукта крекинга.

| Способ получения дихлоргидринаглицЕРиНА | 1980 |

|

SU840035A1 |

| US 20050019228 A1, 27.01.2005 | |||

| WO 2004014538 A1, 19.02.2004 | |||

| US 5318691 A, 07.06.1994 | |||

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА СЫРЬЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079541C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УСТРОЙСТВА ДЛЯ ОТДЕЛЕНИЯ И ДЕСОРБИРОВАНИЯ КАТАЛИЗАТОРА | 1996 |

|

RU2174143C2 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

Авторы

Даты

2012-04-27—Публикация

2007-09-28—Подача