Уровень техники

Настоящее изобретение относится, в целом, к установкам для каталитического крекинга в псевдоожиженном слое катализатора, в частности к установкам для каталитического крекинга в псевдоожиженном слое катализатора, содержащим лифт-реакторы с улучшенной гидродинамикой за счет использования перегородок.

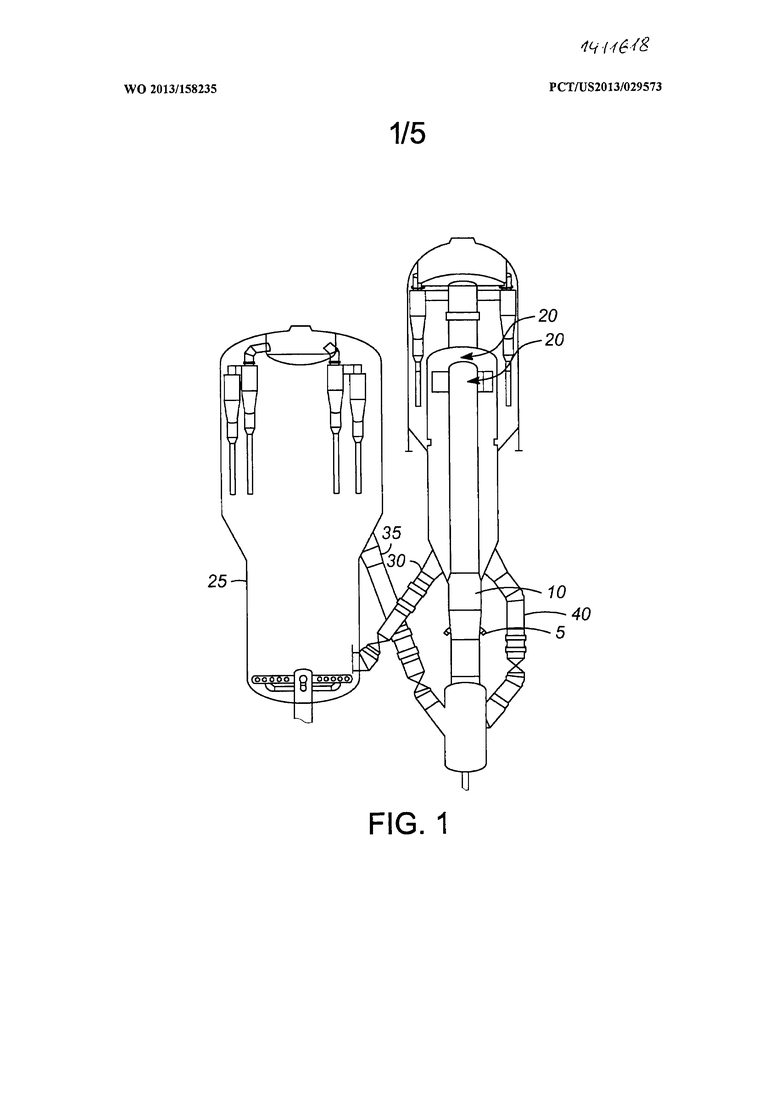

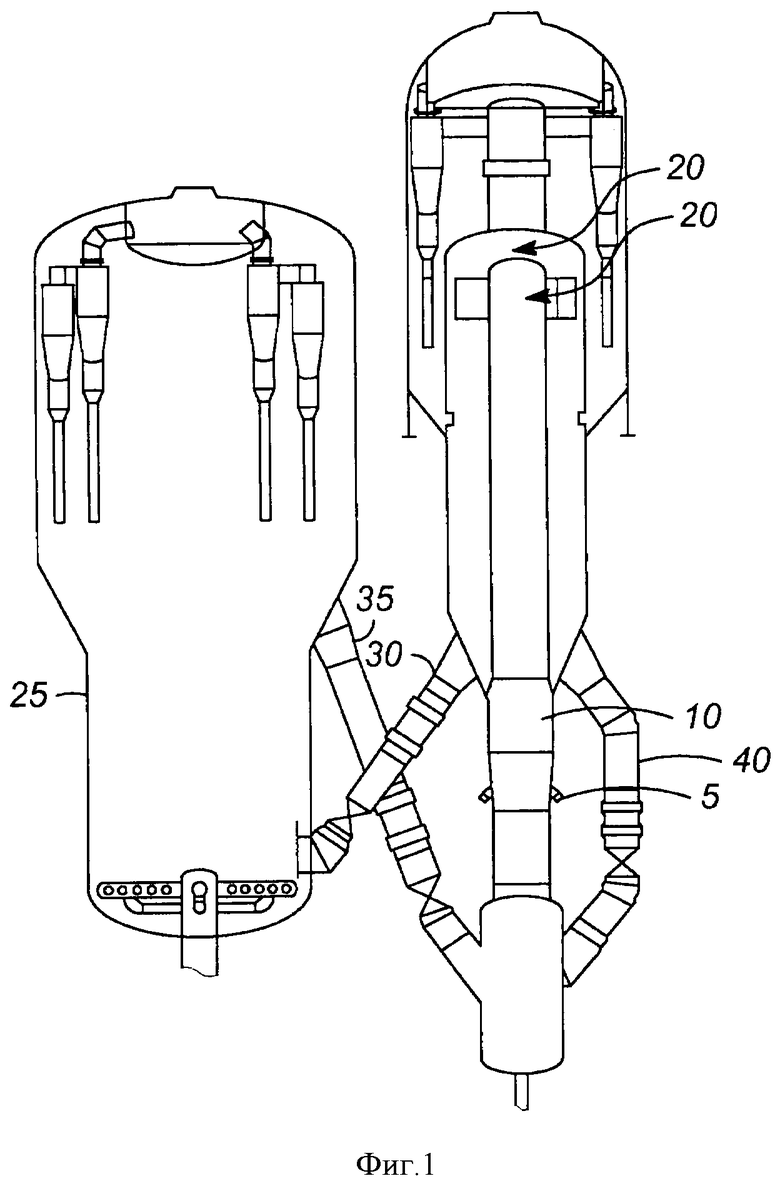

В установке для проведения процесса каталитического крекинга в псевдоожиженном слое (процесс FCC), такой как показана на фиг. 1, углеводороды контактируют в реакционной зоне с катализатором, образованным из твердых частиц измельченного мелкодисперсного материала. Инертный разбавитель, в частности водяной пар, поступает в лифт-реактор и смешивается с катализатором. Исходное углеводородное сырье и инертный разбавитель, в частности водяной пар, вводят в лифт-реактор 10 с помощью распределителя 5 углеводородного сырья, который распыляет углеводородное сырье при его поступлении в лифт-реактор 10. Углеводородное сырье и инертный разбавитель псевдоожижают катализатор и транспортируют его в лифт-реакторе 10. Катализатор способствует проведению реакции крекинга. По мере протекания реакции крекинга на катализаторе осаждается значительное количество высокоуглеродистого материала, называемого коксом. Содержащий кокс (закоксованный) катализатор отделяется от углеводородного продукта в зоне 20 разделения и удаляется из реактора посредством трубопровода 30, в то время как углеводородный продукт выходит через верх реактора. Кокс выжигают из катализатора путем его контактирования с кислородсодержащим потоком, который выполняет функцию агента псевдоожижения в высокотемпературной зоне 25 регенерации. Закоксованный катализатор замещают катализатором, по существу не содержащим кокс, транспортируемым из зоны 25 регенерации через трубопровод 35. В некоторых FCC-установках имеется трубопровод 40, через который осуществляется рециркуляция части катализатора, не проходящей через зону 25 регенерации.

Лифт-реакторы FCC-установки традиционно испытывают негативное действие проскальзывания между потоком пара и катализатором, обусловленного характерными неоднородностями, присущими восходящим движущимся потокам, содержащим твердые частицы. Эти неоднородности проявляют себя в виде структуры потока, содержащей кольцевой пристенный слой и ядро потока, при этом ядро потока менее плотное и движется вверх с более высокой скоростью, в то же время вблизи стенки имеет место высокая концентрация катализатора, который образует плотный медленно движущийся кольцеобразный слой. Кольцеобразный слой, вообще говоря, может перемещаться в некоторых случаях вниз. Такой кольцевой поток приводит к снижению конверсии в лифт-реакторе, поскольку более быстрое перемещение разбавленного паром ядра приводит к недостаточной конверсии сырья, а более медленное движение вверх и/или опускное движение в кольцевом слое приводит к чрезмерно глубокому крекингу первичных продуктов процесса FCC, в результате чего увеличивается производство сухого газа.

Раскрытие изобретения

Одним аспектом настоящего изобретения является лифт-реактор. В одном воплощении лифт-реактор содержит вертикальный стояк, имеющий впуск для углеводородного сырья; и ряд перегородок, размещенных на расстоянии более 6 м выше впуска для углеводородного сырья; причем передняя поверхность перегородки обращена к центру стояка, а нижний конец перегородки прикреплен к стенке стояка и перегородка наклонена под углом 90° или менее в направлении от стенки внутрь стояка.

В другом воплощении лифт-реактор содержит вертикальный стояк, имеющий впуск для углеводородного сырья; и ряд перегородок, размещенных на расстоянии более 6 м выше впуска для углеводородного сырья; причем передняя поверхность перегородки обращена к центру стояка, нижний конец перегородки прикреплен к стенке стояка и перегородка наклонена в направлении от стенки внутрь стояка под углом 90° или менее.

Краткое описание чертежей

Фиг. 1 - одно воплощение FCC-установки.

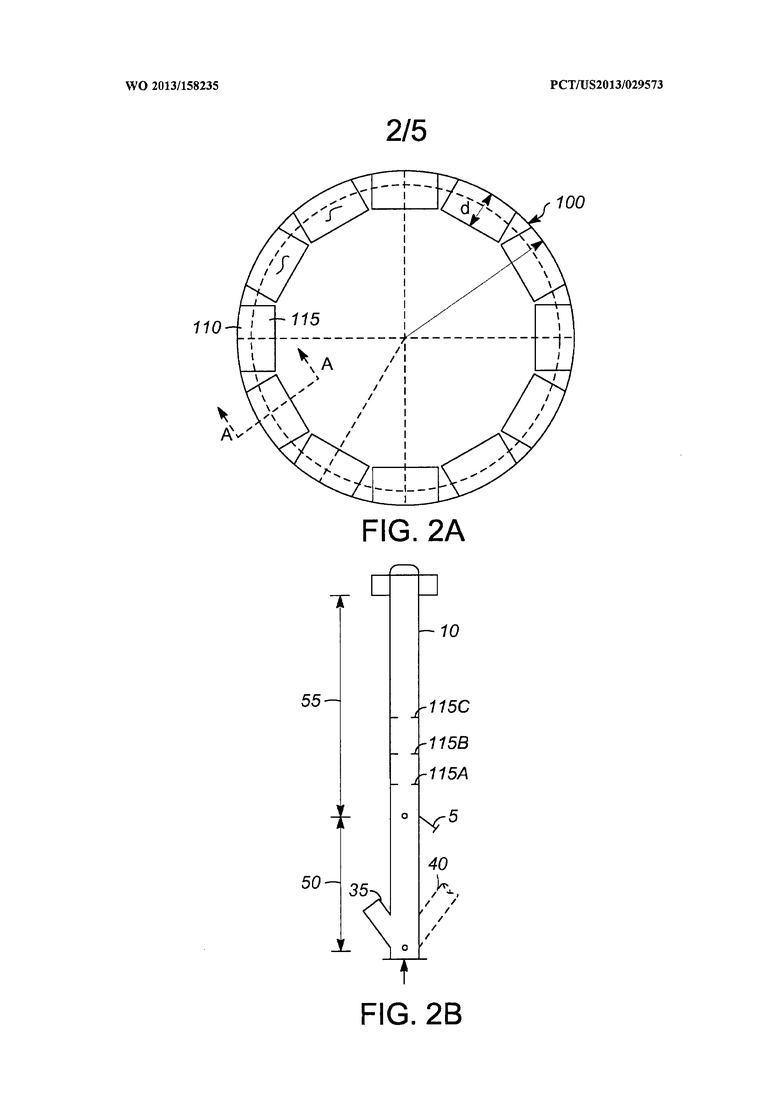

Фиг. 2А - поперечный разрез одного воплощения трубы стояка с внутренними перегородками.

Фиг. 2В - одно воплощение трубы стояка с внутренними перегородками.

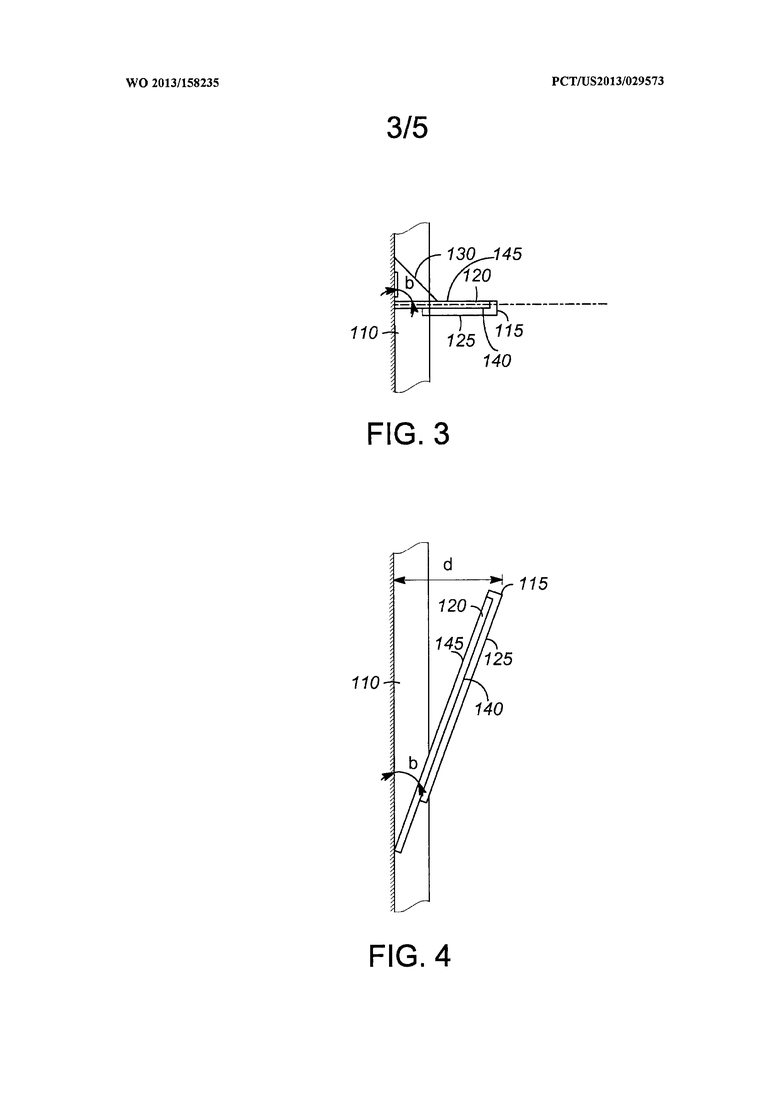

Фиг. 3 - вид в разрезе по линии А-А на фиг. 2А одного воплощения перегородки.

Фиг. 4 - вид в разрезе по линии А-А на фиг. 2А другого воплощения перегородки.

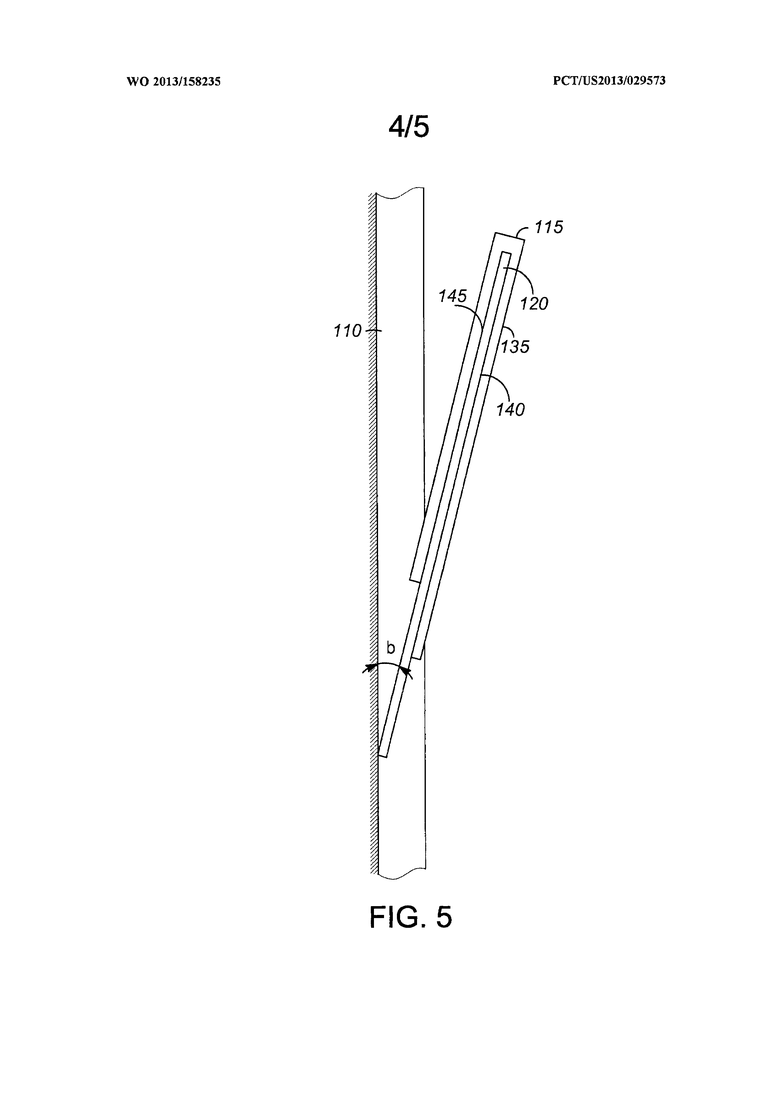

Фиг. 5 - вид в разрезе по линии А-А на фиг. 2А еще одного воплощения перегородки.

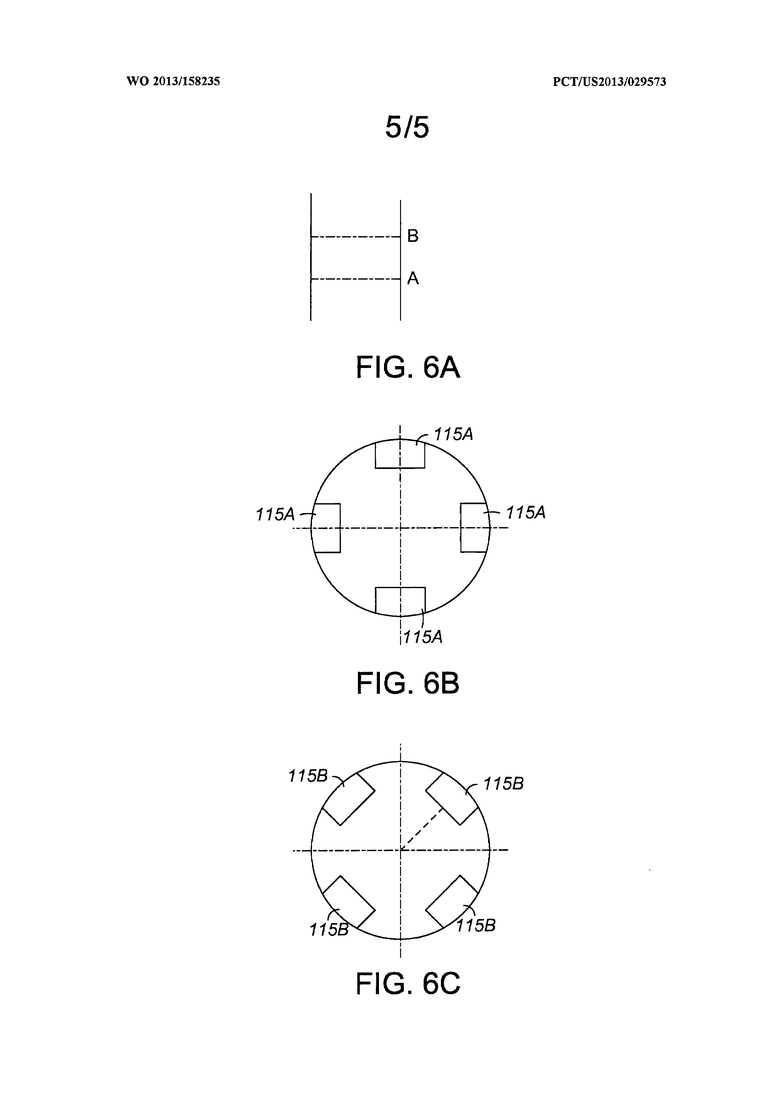

Фиг. 6А-С - иллюстрации одного воплощения двух субрядов одного ряда перегородок.

Осуществление изобретения

Использование перегородок в зоне смешения стояка изменяет профиль скорости потока так, что он приближается к идеальному пробковому (поршневому) режиму течения, устраняя проблемы, связанные с упомянутой структурой потока, содержащей внешний кольцевой слой и ядро потока. Перегородки разрушают внешний кольцевой слой и перераспределяют катализатор в центральную часть потока в стояке. Это способствует увеличению степени конверсии в лифт-реакторе и уменьшению степени чрезмерно глубокого крекинга продуктов.

Крепление перегородок к стенке стояка в зоне смешения на уровне выше впуска углеводородного сырья делает устойчивое распределение катализатора в стояке более однородным, как это было показано с использованием компьютерного моделирования с применением методов вычислительной гидрогазодинамики (CFD методов). Перегородки, кроме того, улучшают профиль потока в стояке за счет замедления скорости восходящего ядра потока, что приводит к меньшему проскальзыванию. Кроме того, перегородки минимизируют опускное течение в кольцевом слое.

На фиг. 2А представлено одно воплощение стояка 100, имеющего ряд перегородок 115, проходящих внутрь от стенки 110. Передняя поверхность 140 перегородок обращена к центру стояка. Как показано, перегородки 115 размещены на одинаковых расстояниях друг от друга вокруг длины окружности стояка 100 и охватывают по существу всю длину окружности стояка.

В одном воплощении перегородки установлены симметрично по длине окружности стояка. В другом воплощении перегородки размещены не симметрично.

В некоторых воплощениях перегородки могут охватывать не всю длину окружности, если это желательно. Например, как правило, по меньшей мере 30% длины окружности может быть занято перегородками, или по меньшей мере 40%, или по меньшей мере 50%, или по меньшей мере 60%, или по меньшей мере 70%, или по меньшей мере 80%, или по меньшей мере 90%, или по меньшей мере 95%.

Перегородки проходят в направлении внутрь от стенки на расстояние, составляющее до 25% от радиуса R стояка, как правило, от 15% до 25%. Желательно, чтобы перегородки перекрывали 1/8 площади поперечного сечения стояка 110.

Длина перегородок обычно находится в интервале от 0,15 до 0,30 м. Эта длина частично зависит от радиуса стояка и угла наклона перегородки относительно стенки.

Угол наклона отражательной перегородки (90° относительно вертикали или менее) в сочетании с керамической футеровкой обеспечивает эрозионную устойчивость крепления. Желательно, чтобы стояк содержал по меньшей мере два ряда перегородок по его высоте так, чтобы структура потока, содержащая кольцевой слой и ядро, не возвращалась в первоначальное состояние по мере движения потока вверх в стояке. Однако если рядов перегородок установлено слишком много, нагруженные катализатором (содержащие большое количество катализатора) пары, проходящие вверх, будут просто обходить все перегородки, и фактически диаметр стояка просто будет уменьшен.

Фиг. 2В иллюстрирует трубу 10 стояка с тремя рядами установленных внутри перегородок 115А, 115В и 115С. В трубе 10 стояка образована зона 50 лифтинга и реакционная зона 55. Регенерированный катализатор поступает в зону 50 лифтинга через трубопровод 35, а рециркулирующий катализатор (если рециркуляция осуществляется) поступает через трубопровод 40. Углеводородное сырье поступает через распределитель 5 сырья, который отделяет (условно) зону 50 лифтинга от реакционной зоны 55. Указанные три ряда перегородок 115А, 115В и 115С размещены в трубе 10 стояка. В качестве примера, длина зоны 50 лифтинга может составлять 10 м, а длина реакционной зоны - 20 м. Первый ряд перегородок 115А может находиться на расстоянии 6 м выше распределителя 5 сырья, второй ряд перегородок 115 В расположен на 5 м выше первого ряда, а третий ряд 115С - на 5 м выше второго ряда.

Обычно в стояке высотой 30 м установлено до 3 рядов перегородок. Первый ряд перегородок расположен в стояке на расстоянии более 6 м выше установленного на самом высоком уровне впуска сырья (водяной пар, углеводород, катализатор и т.п.), обычно это расстояние находится в интервале от 6 до 6,5 м выше впуска (впусков) сырья.

Дополнительные ряды могут быть размещены с одинаковыми интервалами друг от друга, например с интервалом 5 м. Расстояние между рядами будет в значительной степени зависеть от высоты стояка, количества рядов перегородок и от того, будут ли какие-либо ряды разделены на подгруппы, как будет обсуждаться ниже. Как правило, ряды будут находиться друг от друга на расстоянии в интервале от 5 м до 10 м. В одном воплощении перегородки во всех рядах размещены вокруг длины окружности в одинаковой позиции. В другом воплощении перегородки в одном ряду смещены относительно перегородок в предшествующем ряду.

В одном воплощении каждый ряд содержит одинаковое количество перегородок. В другом воплощении в по меньшей мере двух рядах может быть различное количество перегородок.

Нижняя часть перегородки прикреплена к стенке стояка, например, с помощью сварки. Перегородки наклонены внутрь относительно вертикали под углом b, составляющим вплоть до 90°. В одном воплощении перегородки наклонены относительно вертикали под углом, равным 90°. В другом воплощении перегородки наклонены под углом в интервале от 10° до 45°.

На фиг. 3 представлено одно воплощение перегородки 115. Перегородка 115 снабжена несущей пластиной 120. Несущая пластина 120 снабжена керамическим покрытием 125 на верхнем конце и передней поверхности 140 (на стороне, обращенной к восходящему потоку). Перегородка обычно приварена к стояку 110 с образованием угла b, равного 90°. Перегородка 115, при необходимости, может поддерживаться с помощью поддерживающего элемента 130. Поддерживающий элемент 130 может, например, представлять собой металлическую пластину, приваренную к стенке 110 и несущей пластине 120.

Фиг. 4 иллюстрирует другое воплощение перегородки 115. В этом воплощении перегородка 115 образует угол b в интервале от 10° до 45° относительно боковой поверхности стояка 110. На передней поверхности 140 и верхнем конце несущей пластины 120 имеется керамическое покрытие 125.

При определении соответствующего подходящего угла для перегородок в конкретном стояке может быть принят во внимание ряд факторов. Одним фактором является смешивание, при этом при больших величинах угла имеет место более эффективное смешивание. Другим фактором является величина эрозии, которая больше при больших величинах угла. Еще одним фактором является перепад давления, создаваемый перегородками, величина которого больше для перегородок, имеющих большие углы наклона, чем для перегородок, установленных под меньшими углами. Кроме того, должна быть произведена оценка эффекта увеличения перепада температуры. Если угол b равен 90°, стенка и перегородка могут расширяться (тепловое расширение) в различной степени, что, вероятно, может привести к образованию трещин. При меньших величинах угла, например от 10° до 45°, относительно длинная наклонная несущая пластина создает более протяженный путь для передачи теплоты. Это минимизирует рост перепада температуры перегородки, в особенности, в переходном режиме, в частности, при запуске или прекращении работы установки.

На фиг. 5 представлено другое воплощение перегородки 115. Керамический защитный экран 135 покрывает переднюю и заднюю поверхности несущей пластины 120. Керамический экран 135 прикреплен к несущей пластине. Поскольку обе стороны несущей пластины 120 покрыты керамическим материалом, эрозионная стойкость повышается.

В некоторых воплощениях ряд отражательных перегородок (или более чем один) может быть разделен на один или большее число субрядов, при этом каждый субряд расположен на различном уровне по высоте стояка, как это показано на фиг. 6А-6С. Как показано на фиг. 6А, субряд А расположен на уровне А, в то время как субряд В располагается на уровне В. Перегородки 115А могут быть размещены с угловым смещением относительно перегородок 115В субряда В, как это показано на фиг. 6В-6С. Как показано, перегородки А расположены с интервалами 90° вокруг длины окружности стояка. Перегородки В также расположены с интервалами 90°, но они смещены на 45° относительно перегородок субряда А. В некоторых воплощениях это может способствовать процессу смешивания.

Хотя на фиг. 6 показаны два субряда с четырьмя перегородками в каждом субряду и со смещением на 45° перегородок одного уровня по отношению к перегородкам другого уровня, специалистам в данной области техники будет понятно, что может быть использовано более двух субрядов, при этом в каждом субряду может находиться одинаковое или различное количество перегородок, и при желании могут быть использованы другие углы смещения перегородок в субрядах.

В одном воплощении перегородки в субрядах могут образовать на стенке лифт-реактора ступенчато поднимающуюся конструкцию.

В одном воплощении перегородки в субрядах расположены симметрично по окружности стенки стояка, а в других воплощениях перегородки расположены не симметрично.

Перегородки в субряду, как правило, будут находиться на расстоянии в пределах от 1 м до 2 м друг от друга.

Перегородки изготовлены из материала, обладающего достаточной эрозионной и температурной стойкостью для того, чтобы выдерживать условия работы лифт-реактора. Подходящие материалы включают металлические пластины, в частности пластины из нержавеющей стали, покрытые для предотвращения эрозии керамическим материалом, по меньшей мере, на передней поверхности, обращенной в сторону восходящего потока. Задняя сторона, противоположная для восходящего потока, может быть покрыта износоустойчивым огнеупорным материалом. В качестве альтернативы обе стороны перегородки могут быть снабжены керамическим покрытием, выполненным из керамических плиток, полученных литьем из расплава, с включением металла, например плиток Corguard®, изготовляемых компанией St. Gobain. Если во время изготовления используется протяженная металлическая деталь, отражательные перегородки могут быть приварены к стенке стояка, как показано, например, на фиг. 3. Зона сварки может быть затем покрыта огнеупорным материалом, обычно используемым для лифт-реактора FCC-установки.

Другой способ изготовления перегородок включает приваривание металлических деталей (например, металлических деталей, имеющих форму трапеции) к стенке стояка, как показано на фиг. 1. Затем к приваренным металлическим деталям могут быть прикреплены предварительно изготовленные керамические экраны. Указанные керамические экраны могут быть дополнительно прикреплены путем создания кромки на металлическом элементе, например, посредством загибания или сварки. В качестве альтернативы керамические экраны могут быть дополнительно прикреплены с помощью связующего состава с низким коэффициентом расширения, находящегося между керамическим экраном и металлическим элементом. Способ изготовления не ограничивается использованием плиток Corguard®.

Крепление перегородок к стояку, по усмотрению, может осуществляться по месту. В зоне, где устанавливаются перегородки, жаростойкий материал внутри стояка может быть удален вручную. Металлические детали затем будут приварены к стенке стояка. К металлической детали может быть присоединена керамическая футеровка. Участки перегородок, подвергнувшиеся негативному воздействию в стояке, затем могут быть вновь покрыты огнеупорным материалом.

Следует понимать, что признаки любого из рассмотренных выше воплощений могут быть скомбинированы с любым другим из воплощений или описанными здесь признаками. Хотя были показаны и описаны конкретные признаки и воплощения способа и системы с реактором, другие варианты изобретения будут очевидны для специалистов в данной области техники. Все воплощения, рассмотренные как часть настоящего изобретения, охватываются нижеследующими пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕШИВАЮЩАЯ РАСХОДНАЯ РЕЗЕРВУАРНАЯ СИСТЕМА | 2013 |

|

RU2593996C2 |

| УЗЕЛ ПИТАЮЩЕЙ ФОРСУНКИ ДЛЯ РЕАКТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2647311C2 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ БОЛЕЕ ЭФФЕКТИВНОГО УДАЛЕНИЯ ЗАГРЯЗНИТЕЛЕЙ В ПРОЦЕССАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2017 |

|

RU2721000C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ДВУХ ПОТОКОВ КАТАЛИЗАТОРА | 2013 |

|

RU2571119C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ДВУХ ПОТОКОВ КАТАЛИЗАТОРА | 2012 |

|

RU2576323C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СМЕШИВАНИЯ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА С НАУГЛЕРОЖЕННЫМ | 2009 |

|

RU2510966C2 |

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТИРОВАНИЯ ИСХОДНОЙ РЕАКЦИОННОЙ СМЕСИ С НЕМЕДЛЕННЫМ ОТДЕЛЕНИЕМ КАТАЛИЗАТОРА | 2000 |

|

RU2228349C2 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

Изобретение относится к лифт-реактору, содержащему вертикальный стояк, содержащий впуск для углеводородного сырья; и ряд перегородок, размещенных на расстоянии более 6 м выше впуска для углеводородного сырья, при этом передняя поверхность перегородки обращена к центру стояка, нижний конец перегородки прикреплен к стенке стояка и перегородка наклонена внутрь от стенки под углом 90° или менее. Использование перегородок изменяет профиль скорости потока, что способствует увеличению степени конверсии и уменьшению степени чрезмерно глубокого крекинга продуктов. 9 з.п. ф-лы, 9 ил.

1. Лифт-реактор, содержащий

вертикальный стояк, содержащий впуск для углеводородного сырья; и

ряд перегородок, размещенных на расстоянии более 6 м выше впуска для углеводородного сырья, при этом передняя поверхность перегородки обращена к центру стояка, нижний конец перегородки прикреплен к стенке стояка и перегородка наклонена внутрь от стенки под углом 90° или менее.

2. Лифт-реактор по п. 1, в котором перегородка наклонена внутрь под углом 90°.

3. Лифт-реактор по п. 1, в котором перегородка наклонена внутрь под углом в интервале от 10° до 45°.

4. Лифт-реактор по любому из пп. 1-3, в котором перегородка содержит несущую пластину с керамическим покрытием или несущую пластину с керамическим экраном, покрывающим переднюю и заднюю поверхности.

5. Лифт-реактор по п. 4, в котором размещено по меньшей мере два ряда перегородок.

6. Лифт-реактор по п. 5, в котором ряд перегородок содержит по меньшей мере два субряда перегородок, при этом первый субряд расположен на первом уровне, а второй субряд расположен на втором уровне, который находится выше первого уровня.

7. Лифт-реактор по п. 6, в котором перегородки первого субряда расположены с угловым смещением относительно перегородок второго субряда.

8. Лифт-реактор по любому из пп. 1-3, в котором перегородки расположены симметрично вокруг стенки стояка.

9. Лифт-реактор по п. 8, дополнительно содержащий поддерживающий элемент, присоединенный к задней поверхности перегородки и к стенке.

10. Лифт-реактор по п. 9, в котором задняя поверхность перегородки покрыта жаростойким материалом.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5273720 A, 28.12.1993 | |||

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2135546C1 |

Авторы

Даты

2016-05-27—Публикация

2013-03-07—Подача