1

Данное изобретение относится к способу термического крекинга тяжелых масел и устройству для его осуществления.

Известен способ термического крекинга тяжелых масел, включающий загрузку предварительно нагретого сырья в реактор,, термическийкрек тнг масла при контакте его с инертной средой, удаление из реактора продукта термического крекинга, удаление кокса, отложившегося на стенке реактора, и последующую подачу предварительно нагретого сырья.

Известно устройство для термического крекинга тяжелых масел, включающее реакционную камеру, трубы для входа сырья, инертной срыды и отвода продукта крекинга.

Удаление кокса с внутренних стенок реакционных колонн для термического крекинга тяжелых масел, таких как асфальт, угольный пек и сырая нефть, является одной из проблем непрерывных и периодических технологических процессов, требующих решения. Когда величина слоя кокса достигает величины, препятствующей нормальному течению процесса, то обычно процесс останавI ливают и после охлаждения в течение некоторого периода кокс соскабливают со стенок колонн механически или с помощью водяных струй f 1 ,

Недостаток известного способа и

10 устройства состоит в снижении производительности, что обусловлено прекращением процесса крекинга и последующим проведением удаления слоя кокса со стенок реактора.

J5 Цель изобретения - повышение производительности за счет совмещения операций загрузки сырья и удаления кокса со стенок реактора и снижение отложения кокса на стенках реактора.

20 Указанная цель достигается тем, что способ термического крекинга тяжелых масел, включающий загрузку предварительно нагретого сырья в реактор, термический крекинг масла при контакте его с инертной средой, удаление

38952934

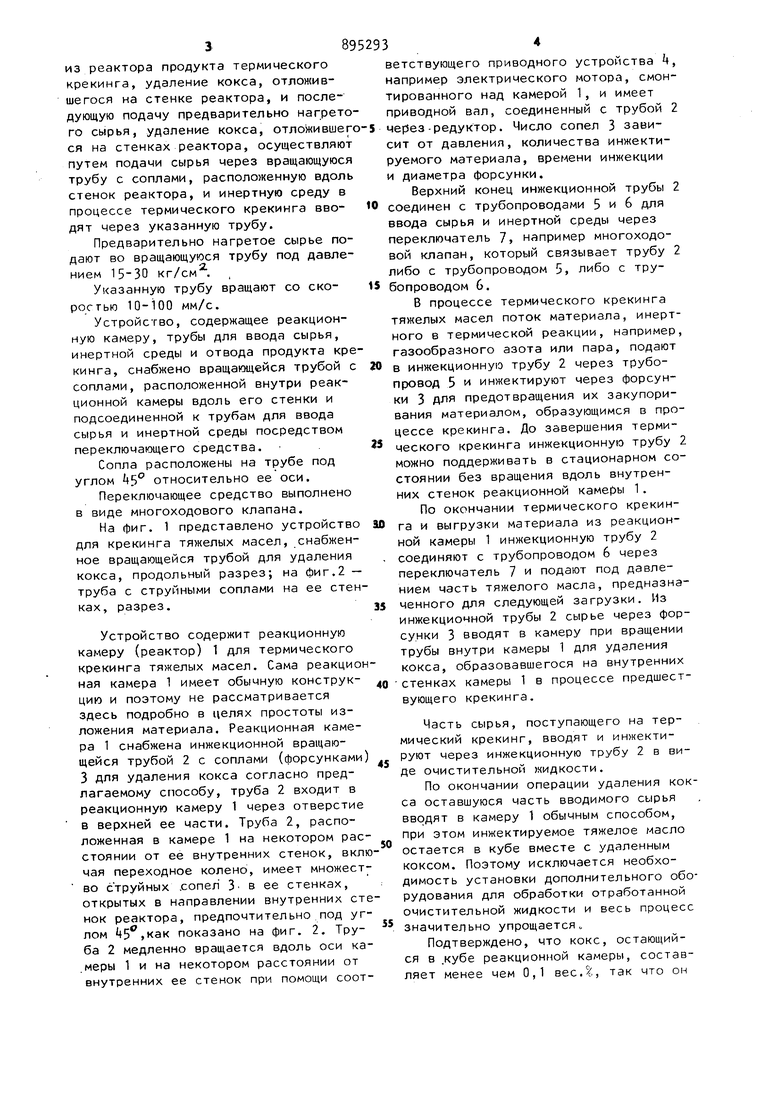

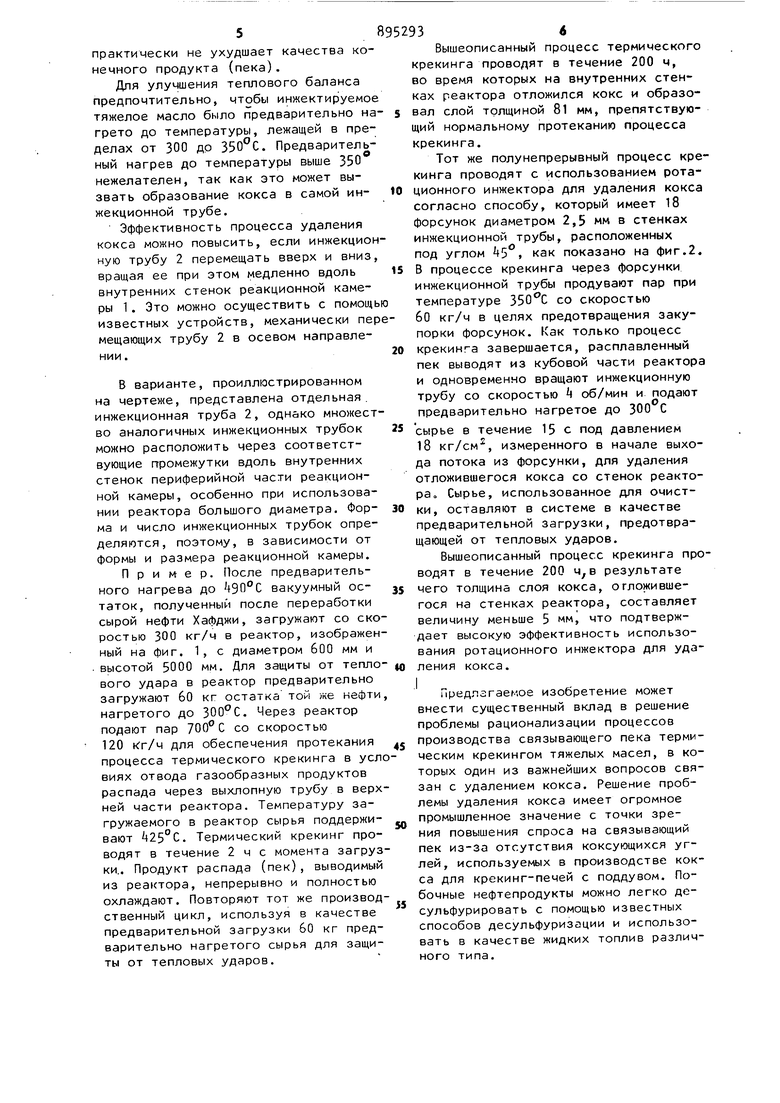

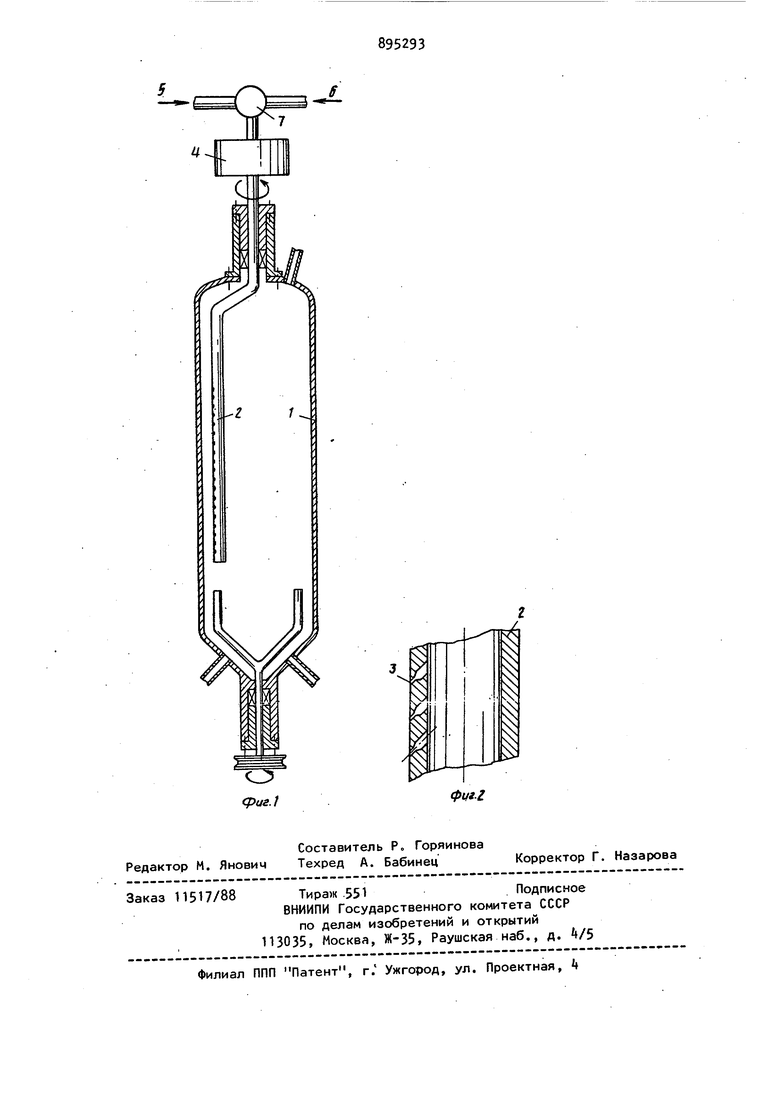

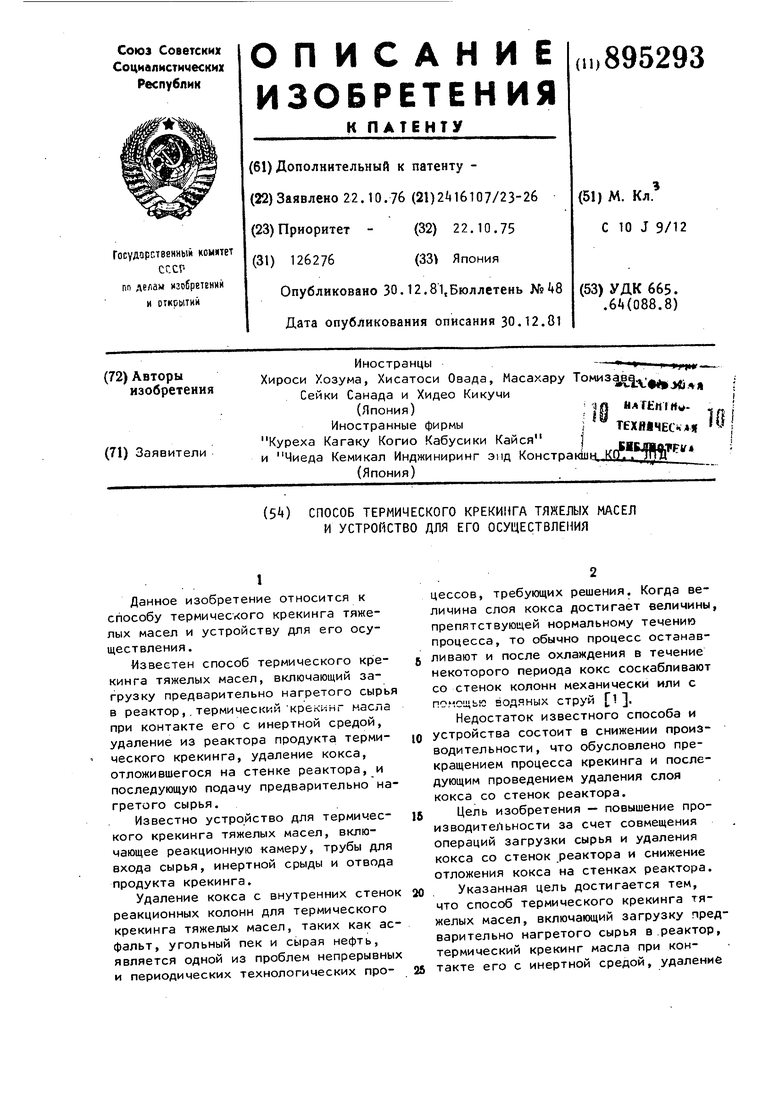

из реактора продукта термического ветствующего приводного устройства, крекинга, удаление кокса, отложив- например электрического мотора, смоншегося на стенке реактора, и после- тированного над камерой 1, и имеет дующую подачу предварительно нагрето- приводной вал, соединенный с трубой 2 го сырья, удаление кокса, отложившего-5 через-редуктор. Число сопел 3 завися на стенках реактора, осуществляют путем подачи сырья через вращающуюся трубу с соплами, расположенную вдоль стенок реактора, и инертную среду в процессе термического крекинга вводят через указанную трубу. Предварительно нагретое сырье подают во вращающуюся трубу под давлением 15-30 кг/см . Указанную трубу вращают со скоростью 10-100 мм/с. Устройство, содержащее реакционную камеру, трубы для ввода сырья, инертной среды и отвода продукта крекинга, снабжено вращающейся трубой с соплами, расположенной внутри реакционной камеры вдоль его стенки и подсоединенной к трубам для ввода сырья и инертной среды посредством переключающего средства. Сопла расположены на трубе под углом +5° относительно ее оси. Переключающее средство выполнено в виде многоходового клапана. На фиг. 1 представлено устройство для крекинга тяжелых масел, снабженное вращающейся трубой для удаления кокса, продольный разрез; на фиг.2 - труба с струйными соплами на ее стен ках, разрез. Устройство содержит реакционную камеру (реактор) 1 для термического крекинга тяжелых масел. Сама реакцио ная камера 1 имеет обычную конструкцию и поэтому не рассматривается здесь подробно в целях простоты изложения материала. Реакционная камера 1 снабжена инжекционной вращающейся трубой 2 с соплами (форсунками 3 для удаления кокса согласно предлагаемому способу, труба 2 входит в реакционную камеру 1 через отверстие в верхней ее части. Труба 2, расположенная в камере 1 на некотором рас стоянии от ее внутренних стенок, вкл чая переходное колено, имеет множест во струйных сопел 3 в ее стенках, открытых в направлении внутренних ст нок реактора, предпочтительно под уг лом ,как показано на фиг. 2. Труба 2 медленно вращается вдоль оси ка .меры 1 и на некотором расстоянии от внутренних ее стенок при помощи соот сит от давления, количества инжектируемого материала, времени инжекции и диаметра форсунки. Верхний конец инжекционной трубы 2 соединен с трубопроводами 5 и 6 для ввода сырья и инертной среды через переключатель 7, например многоходовой клапан, который связывает трубу 2 либо с трубопроводом 5, либо с трубопроводом 6. в процессе термического крекинга тяжелых масел поток материала, инертного в термической реакции, например, газообразного азота или пара, подают в инжекционную трубу 2 через трубопровод 5 и инжектируют через форсунки 3 для предотвращения их закупоривания материалом, образующимся в процессе крекинга. До завершения термического крекинга инжекционную трубу 2 можно поддерживать в стационарном состоянии без вращения вдоль внутренних стенок реакционной камеры 1 . По окончании термического крекинга и выгрузки материала из реакционной камеры 1 инжекционную трубу 2 соединяют с трубопроводом 6 через переключатель 7 и подают под давлением часть тяжелого масла, предназначенного для следующей загрузки. Из инжекциочной трубы 2 сырье через форсунки 3 вводят в камеру при вращении трубы внутри камеры 1 для удаления кокса, образовавшегося на внутренних стенках камеры 1 в процессе предшествующего крекинга. Часть сырья, поступающего на термический крекинг, вводят и инжектируют через инжекционную трубу 2 в виде очистительной жидкости. По окончании операции удаления кокса оставшуюся часть вводимого сырья вводят в камеру 1 обычным способом, при этом инжектируемое тяжелое масло остается в кубе вместе с удаленным коксом. Поэтому исключается необходимость установки дополнительного оборудования для обработки отработанной очистительной жидкости и весь процесс значительно упрощается„ Подтверждено, что кокс, остающийся в .кубе реакционной камеры, составляет менее чем 0,1 вес.%, так что он практически не ухудшает качества конечного продукта (пека). Для улучшения теплового баланса предпочтительно, чтобы инжектируемо тяжелое масло было предварительно на грето до температуры, лежащей в пределах от 300 до 350°С. Предварительный нагрев до температуры выше 350 нежелателен, так как это может вызвать образование кокса в самой имжекционной трубе. Эффективность процесса удаления кокса можно повысить, если инжекцио ную трубу 2 перемещать вверх и вниз вращая ее при этом медленно вдоль внутренних стенок реакционной камеры 1. Это можно осуществить с помощ известных устройств, механически пе мещающих трубу 2 в осевом направлении . В варианте, проиллюстрированном на чертеже, представлена отдельная, инжекционная труба 2, однако множест во аналогичных инжекционных трубок можно расположить через соответствующие промежутки вдоль внутренних стенок периферийной части реакционной камеры, особенно при использовании реактора большого диаметра. Форма и число инжекционных трубок определяются, поэтому, в зависимости от формы и размера реакционной камеры. Пример. После предварительного нагрева до 9ПС вакуумный остаток, полученный после переработки сырой нефти Хафджи, загружают со ско ростью 300 кг/ч в реактор, изображен ный на фиг. 1, с диаметром 600 мм и высотой 5000 мм. Для защиты от тепло вого удара в реактор предварительно загружают 60 кг остатка той же нефти нагретого до 300°С. Через реактор подают пар со скоростью 120 Кг/ч для обеспечения протекания процесса термического крекинга в усл виях отвода газообразных продуктов распада через выхлопную трубу в верх ней части реактора. Температуру загружаемого в реактор сырья поддерживают 425 С. Термический крекинг проводят в течение 2 ч с момента загруз ки.. Продукт распада (пек), выводимый из реактора, непрерывно и полностью охлаждают. Повторяют тот же производ ственный цикл, используя в качестве предварительной загрузки 60 кг предварительно нагретого сырья для защиты от тепловых ударов. Вышеописанный процесс термического крекинга проводят в течение 200 ч, во время которых на внутренних стенках реактора отложился кокс и образовал слой толщиной 81 мм, препятствующий нормальному протеканию процесса крекинга. Тот же полунепрерывный процесс крекинга проводят с использованием ротационного инжектора для удаления кокса согласно способу, который имеет 18 форсунок диаметром 2,5 мм в стенках инжекционной трубы, расположенных под углом tS , как показано на фиг.2. В процессе крекинга через форсунки инжекционной трубы продувают пар при температуре со скоростью 60 кг/ч в целях предотвращения закупорки форсунок. Как только процесс крекинга завершается, расплавленный пек выводят из кубовой части реактора и одновременно вращают инжекционную трубу со скоростью об/мин и подают предварительно нагретое до 300 С сырье в течение 15 с под давлением 18 кг/см, измеренного в начале выхода потока из форсунки, для удаления отложившегося кокса со стенок реактора Сырье, использованное для очистки, оставляют в системе в качестве предварительной загрузки, предотвращающей от тепловых ударов. Вышеописанный процесс крекинга проводят в течение 200 ч,в результате чего толщина слоя кокса, отложившегося на стенках реактора, составляет величину меньше 5 мм, что подтверждает высокую эффективность использования ротационного инжектора для удаления кокса. 11редлзгаемое изобретение может внести существенный вклад в решение проблемы рационализации процессов производства связывающего пека термическим крекингом тяжелых масел, в которых один из важнейших вопросов связан с удалением кокса. Решение проблемы удаления кокса имеет огромное промышленное значение с точки зрения повышения спроса на связывающий пек из-за отсутствия коксующихся углей, используемых в производстве кокса для крекинг-печей с поддувом. Поочные нефтепродукты можно легко десульфурировать с помощью известных способов десульфуризации и использовать в качестве жидких топлив различного типа.

Формула изобретения

1. Способ термического крекинга тяжелых масел, включающий загрузку предварительно нагретого сырья в реактор, термический крекинг масла при контакте его с инертной средой, удаление из реактора продукта термического крекинга, удаление кокса, отложившегося на стенке реактора, и последующую подачу предварительно нагретого сырья, отличающийс я тем, что, с целью повышения производительности за с.чет совмещения операций загрузки сырья и удаления кокса со стенок реактора и снижения отложения кокса на стенках реактора., удаление кокса, отложившегося на стеках реактора, осуществляют путем подачи сырья через вращающуюся трубу с соплами, расположенную вдоль стено реактора, и инертную среду в процессе термического крекинга вводят через указанную трубу.

2.. Способ по п. 1, о т л и ч а ю щ и и с я тем, что предварительно нагретое сырье подают во вращающуюся

2.

трубу под давлением 15-30 кг/см ,

3. Способ по п. 1,отличающий с я тем, что указанную трубу вращают со скоростью 10-100 мм/с.

4. Устройство для термического крекинга тяжелых масел, включающее реакционную камеру, трубы для ввода сырья, инертной среды и отвода продукта крекияга, отличающеес я тем, что оно снабжено вращающейся трубой с соплами, расположенной внутри реактора вдоль его стенки и подсоединенной к трубам для ввода сырья и инертной среды посредством переключающего средства.

5.Устройство по п. , о т л и чающееся тем, что сопла расположены на трубе под углом относительно ее оси.

6,Устройство по п. 4. отличающееся тем, что переключающее средство выполнено в виде многоходового клапана.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 9-33571, кл. С 10 С З/О, опублик. 197+.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления коксовых отложений в реакторе для термического крекинга тяжелых нефтяных масел | 1978 |

|

SU965360A3 |

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА (ВАРИАНТЫ) | 2016 |

|

RU2708848C1 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| РЕАКТОР ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СМЕСЕЙ, ИЗГОТОВЛЕНИЕ РЕАКТОРА, СПОСОБЫ ПРИМЕНЕНИЯ РЕАКТОРА И ПРИМЕНЕНИЕ ПОЛУЧАЕМЫХ ПРОДУКТОВ | 2011 |

|

RU2572981C2 |

| Способ получения углеводородного топлива и пека | 1983 |

|

SU1545946A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| Способ термического крекинга жидких углеводородных смесей | 1973 |

|

SU508219A3 |

| Устройство для удаления кокса из реактора | 1978 |

|

SU904531A3 |

Авторы

Даты

1981-12-30—Публикация

1976-10-22—Подача