Изобретение относится к области подготовки нефти к переработке, в частности к процессам ее обезвоживания, и может быть использовано в нефтедобывающей и нефтеперерабатывающей промышленности.

В настоящее время обезвоживание нефти на промыслах и нефтеперерабатывающих заводах в основном проводится наиболее эффективным теплохимическим способом. [1]. Способ заключается в том, что химический реагент - деэмульгатор вводится в нагретую водонефтяную эмульсию, подвергаемую разрушению, и перемешивается с ней, после чего создаются условия для выделения воды из нефти путем отстаивания. В используемых современных технологических схемах установок подготовки нефти подогретая нефть, обработанная деэмульгатором, поступает в отстойники, в которых и происходит отделение основного количества пластовой воды под действием гравитационного поля. Таким образом, необходимым элементом теплохимического способа обезвоживания, как и в прочих методах обезвоживания нефти, является отстаивание обработанной водонефтяной эмульсии. В расчетах, связанных с проектированием отстойников, скорость падения (отстаивания) частиц воды в нефти ω вычисляется по формулам [2]:

где ρв, ρн - плотности воды и нефти, d - диаметр частиц дисперсной фазы,

g - ускорение свободного падения, Re - число Рейнольдса.

Из формул следует, что важными факторами, влияющими на эффективность разделения эмульсий, являются: различие плотностей фаз эмульсий, вызывающее их гравитационное разделение, вязкость и величина ускорения свободного падения. Выявление указанных факторов и характера их влияния позволяют наметить технические приемы повышения эффективности разделения эмульсии в отстойнике.

Для увеличения скорости движения частиц при отстаивании вместо естественной гравитационной силы можно применить более мощную центробежную силу [2]. Однако метод центрифугирования низкопроизводителен, сложен, дорог и редко используется на промыслах.

Повышение эффективности разделения водонефтяных эмульсий обычно достигается путем комбинированного использования теплохимического способа в сочетании с дополнительным воздействием на эмульсию мощным электрическим переменным полем (что широко используется в устройствах подготовки нефти на промыслах [3]) или воздействием сильного импульсного магнитного поля [4] с последующим отстаиванием в гравитационном поле. Недостатком этих способов являются большие энергозатраты при получении сильных переменных электромагнитных полей.

Хорошо известны эффективные способы удаления нефтяных пленок с поверхности воды [5]. Использование магнитно-жидкостных технологий для разделения устойчивых водонефтяных эмульсий является более сложной технической задачей. При извлечении смеси нефти с пластовой водой образуется эмульсия, которую следует рассматривать как механическую смесь двух нерастворимых жидкостей (нефти и воды), одна из которых распределяется в объеме другой в виде капель различных размеров.

Известен способ, описанный в патенте JP 55-031438 А, 05.03.1980 [6], в котором в нефтеводяную смесь с высоким содержанием нефти добавляют магнитную жидкость на водной основе и пропускают смесь через фильтрующий слой ферромагнитных материалов, к которым приложено магнитное поле с последующим удалением воды из нефти при отстое. Далее в выделенную водную фазу вновь добавляют магнитную жидкость на водной основе и повторно подвергают ее магнитной обработке. После повторной сепарации к водной фазе добавляют воду и кислоту для осаждения магнитных частиц, которые используются для регенерации магнитной жидкости на водной основе.

Общими признаками с заявляемым способом являются смешение водонефтяной эмульсии с магнитной жидкостью, воздействие магнитным полем, разделение эмульсии на углеводородную и водную фазы при отстое.

Недостатками известного способа являются его сложность, вызванная необходимостью двукратной магнитной обработки, энергетические затраты на создание магнитного поля в соленоиде при магнитной обработке, использование фильтрирующего материала из ферромагнитных частиц, который в процессе эксплуатации по мере засорения примесями необходимо периодически менять. Кроме того, известный способ пригоден только для нефти с малым содержанием воды, что отмечено в патенте.

Известен способ утилизации нефтешламов, описанный в патенте RU 2326155 С1, 10.06.2008 [7], включающий смешивание нефтешлама с магнитной жидкостью на основе керосина при массовом соотношении магнитная жидкость: нефтепродукт, равном 0,9:1,2, и разделение смеси в магнитном сепараторе в два этапа, при этом на первом этапе выделяют твердый остаток и водно-углеродную эмульсию, которую на втором этапе разделяют на магнитную жидкость и нефтепродукт, который возвращают в сырьевые резервуары для переработки.

Общим признаком с заявленным способом являются использование магнитной жидкости на основе керосина и воздействие магнитным полем на нефтепродукт. Недостатком является отсутствие разделения нефтепродукта, полученного после второго этапа, на углеводородную и водную фазы, поскольку такая задача не ставится в изобретении.

Наиболее близким к заявленному является способ разделения водонефтяной эмульсии, описанный в патенте RU 2309001 С2, 27.10.2007 [8], в котором исходная водонефтяная эмульсия смешивается с магнитной жидкостью на водной основе с плотностью 1,4-1,6 г/см3 и затем разделение эмульсии на водную и углеводородную фазы происходит тремя возможными способами: 1)под действием магнитных сил в магнитном сепараторе с градиентным магнитным полем; 2) в поле центробежных сил; 3) при одновременном действии центробежных и магнитных сил. Кроме того, водонефтяную эмульсию для уменьшения ее вязкости перед смешиванием с магнитной жидкостью на водной основе разбавляют легким углеводородным растворителем, например керосином. Также в отдельных случаях добавляют определенное количество водного раствора ПАВ. Кроме того, смешивание для разных способов проводилось при разных температурах, например, в первом способе, близком к заявленному, температура была 60°С. Высокая эффективность разделения эмульсии в экспериментах достигалась сочетанием перечисленных факторов, а также большим расходом магнитной жидкости (на 103,9 г эмульсии расходовалось 180,3 г магнитной жидкости для мазута и соответственно 109,1 г и 191.1 г для нефти).

Общим признаком с заявляемым способом является смешивание водонефтяной эмульсии с магнитной жидкостью и воздействие на смесь градиентным магнитным полем, разделение эмульсии на водную и углеводородную фазы.

Недостатком известного способа является сложность, связанная с необходимостью использования углеводородного разбавителя и необходимостью повышения температуры эмульсии до 60°С. Существенным недостатком является также большой расход магнитной жидкости, что приводит к значительному удорожанию данного способа из-за высокой стоимости магнитной жидкости и делает этот способ с использованием магнитной жидкости на водной основе малопригодным для нефти с высокой обводненностью. Использование центрифуги, как отмечалось выше, приводит к дополнительному усложнению и удорожанию способа при незначительном повышении эффективности разделения из-за повышения плотности водной фазы за счет присутствия в ней магнитной жидкости.

В основу изобретения положена задача создания эффективного способа обезвоживания нефти при снижении эксплуатационных и капитальных затрат путем активного взаимодействия омагниченной нефти с градиентным магнитным полем, обеспечивающим разделение эмульсии на обезвоженную нефть и водную фазу.

Поставленная задача достигается тем, что нефть в отстойнике смешивается с магнитной жидкостью, полученной на основе керосина и железосодержащих отходов производства. Магнитная жидкость на основе керосина хорошо растворяется в водонефтяной эмульсии, омагничивая нефть - в эмульсии. Известно также, что намагниченность насыщения магнитных жидкостей на основе керосина в несколько раз выше, чем на водной основе (htt://ispu.ru/node/5799), и, следовательно, магнитная сепарация более эффективна для магнитных жидкостей на основе керосина. Стоимость магнитной жидкости, полученной из железосодержащих отходов производства и керосина можно значительно снизить в сравнении с магнитной жидкостью, изготовленной из чистых компонентов, при сохранении тех же магнитных характеристик [9-11] (см. табл.1.). Так, например, в работе [11] при синтезе магнетитовой магнитной жидкости на основе керосина вместо обычно применяемого хлорного железа использовалась соль, полученная путем растворения гальваношламов, образующихся при электрокоагуляционной очистке сточных вод гальванических цехов и содержащих не менее 60% Fe+3 в пересчете на Fe(ОН)3; источником Fe2+ служил также промышленный отход, в частности широко распространенный отход производства титановых белил, содержащий FeSO4.

Намагничивающее устройство, изготовленное из современных магнитно-жестких материалов, применяемых в технике для постоянных магнитов, может быть использовано для создания градиентного магнитного поля и при эксплуатации не потребует никаких энергозатрат. Предлагаемый способ позволит значительно сократить время отстоя в сравнении с гравитационным полем и уменьшить энергозатраты в сравнении с центрифугой или воздействием переменных электрических и магнитных полей большой мощности. Кроме того, при обезвоживании нефти с большим содержанием воды существенно уменьшится расход магнитной жидкости в сравнении со способами, в которых применяется магнитная жидкость на водной основе.

Предлагаемый способ осуществляется следующим образом. Водонефтяная эмульсия смешивается с небольшим количеством магнитной жидкости на основе керосина и помещается в отстойник, который, как указывалось выше, является необходимым элементом во всех технологических схемах установок подготовки нефти. Отстойник устанавливается на платформе, изготовленной из магнитно-жесткого материала. Для создания градиентного магнитного поля магнитная платформа изготавливается, например, в форме кольца. Размеры и форма магнитной платформы определяется размером и формой отстойника. На омагниченную нефть объемом V и намагниченностью I в таком магнитном поле В(r) действует сила [12] Fм:

где µ=IV - магнитный момент омагниченной нефти. Тогда модуль силы fм, действующей на единицу массы нефти с плотностью ρ, равен

Таким образом, омагниченная магнитной жидкостью нефть перемещается в направлении максимального градиента магнитного поля, а вода, как диамагнетик, выталкивается в область пространства с минимальным градиентом магнитного поля. Далее выделенная этим способом вода стекает в водосборник, а магнитные частицы могут быть извлечены из обезвоженной нефти с помощью магнитного поля известными методами [13] и использованы вновь.

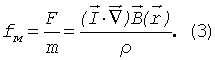

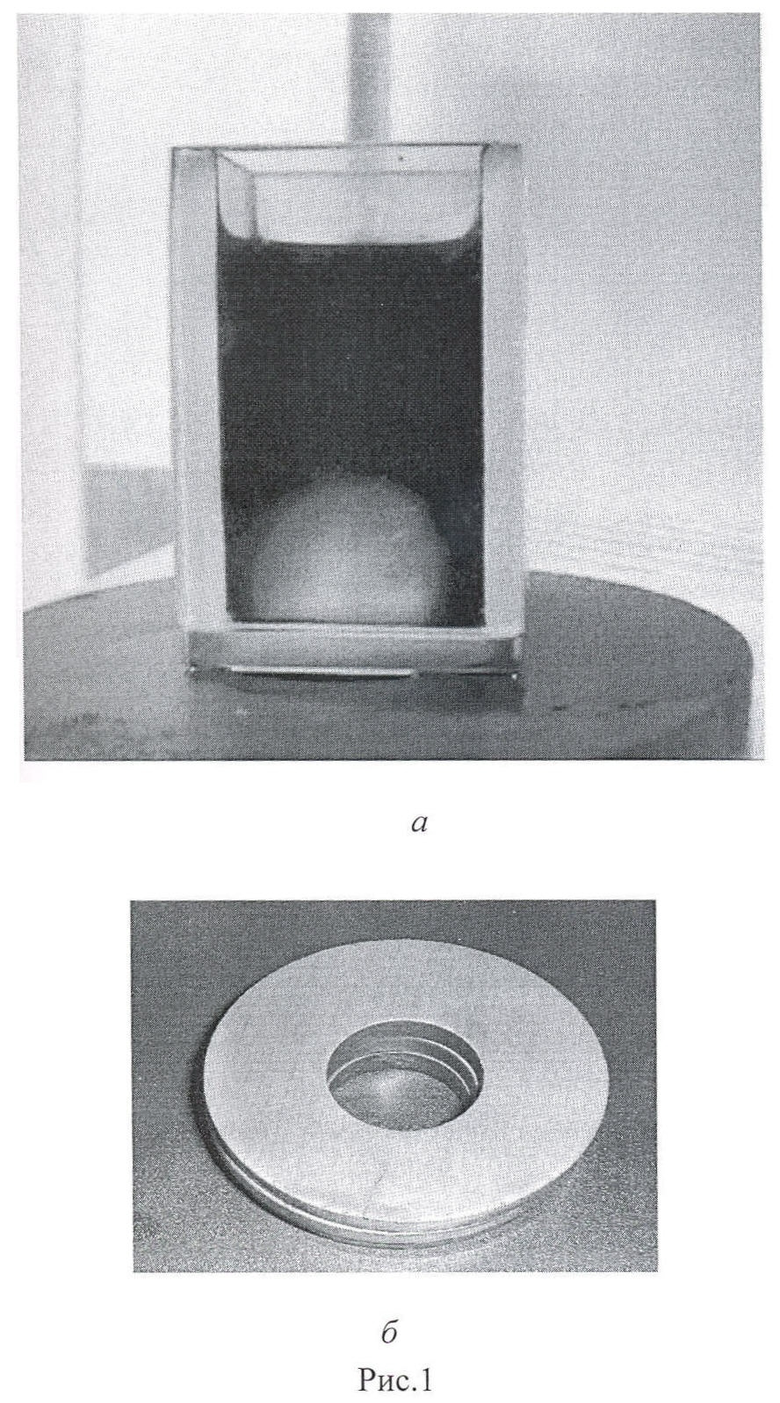

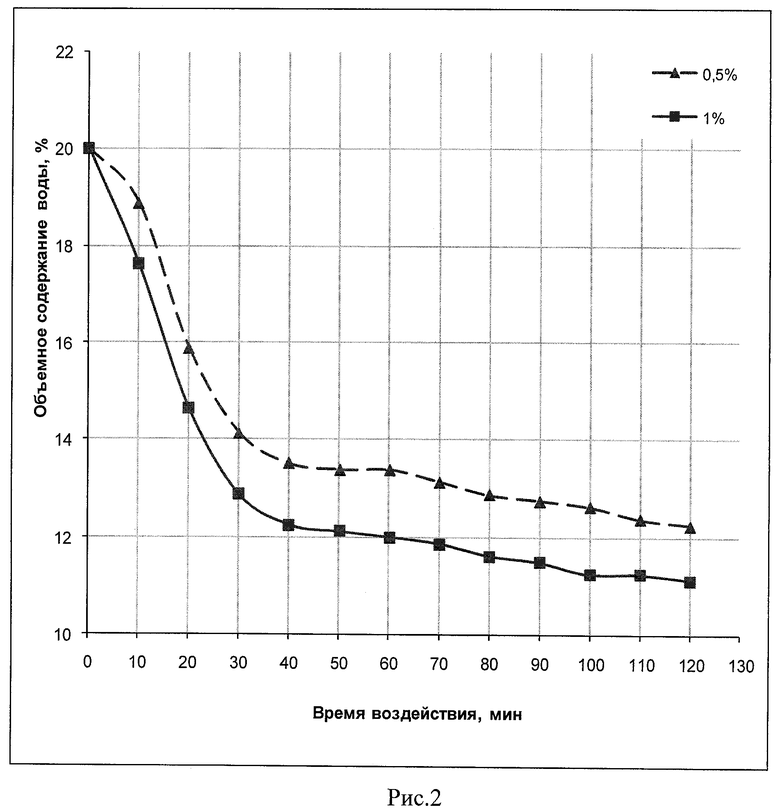

Возможность осуществления предлагаемого способа исследована нами экспериментально и показана на рис.1. и 2.

На рис.1а представлена фотография емкости с водонефтяной эмульсией смешанной с магнитной жидкостью в соотношении по объему эмульсия: магнитная жидкость - 1:0.01. Для выявления чистого эффекта отстаивания воды в водонефтяной эмульсии заявленным способом в наших экспериментах эмульсия не подвергалась предварительной теплохимической обработке и в отсутствие воздействия сохраняла устойчивость в течение нескольких месяцев. Емкость помещалась в центр кольцевого магнита, фотография которого показана на рис.1б. Физико-химические свойства нефти, магнитной жидкости и кольцевого магнита, используемых в экспериментах, представлены в таблице 2. Как видно из фотографии 1а, пространство эмульсии над отверстием кольцевого магнита, т.е. там, где магнитное поле минимально, имеет отчетливо видимую более светлую, чем эмульсия, окраску, что свидетельствует об эффекте выталкивания воды в направлении центра кольца магнита. На рис.2 показана зависимость содержания воды в эмульсии от времени воздействия пространственно-неоднородного (градиентного) магнитного поля, полученная с помощью измерения оптической плотности на спектрофотометре. Видно, что на процесс разделения эмульсии влияет концентрация магнитной жидкости и время воздействия. При воздействии в течение 3 часов при комнатной температуре содержание воды в эмульсии уменьшается почти в 2 раза. Величина силы fм, определенная по формуле (2), достигала, по нашим оценкам, значения 2g. Следует учесть, что в отличие от [8], эффект разделения эмульсии на водную и углеводородную фазы был нами достигнут при комнатной температуре и при малом расходе магнитной жидкости - не более 1% по объему. При использовании в качестве намагничивающих устройств современных магнитных материалов, например мощных NdFeB-магнитов, можно увеличить величину fм более чем в 4 раза при тех же условиях и, следовательно, как следует из формул (1), в несколько раз увеличить скорость разделения эмульсии.

Список литературы

1. Е.О. Антонова, Г.В. Крылов, А.Д. Прохоров, О.А. Степанов В.М. Основы нефтегазового дела.: НЕДРА. 2003.

2. Ю.И.Дытнерский. Процессы и аппараты химической технологии. Ч.1. М.: Химия. 1995.

3. Лутошкин Г.С. Сбор и подготовка нефти, газа и воды. - М.: Недра. 1983.

4. Авторское свидетельство СССР №662574, кл. С10 G 33/02, 1979.

5. Ершов О.Л., Жигалин Г.Я. Блохин Д.Ю. и др. Ферромагнитный сорбент и устройство для сбора нефтепродуктов с водных поверхностей. 10 Международная Плесская конференция по магнитным жидкостям. Сб. научных трудов. 2002. С.439-442.

6. Патент JP 55-031438 А, 05.03.1980.

7. Патент RU 2326155 С1, 10.06.2008.

8. Патент RU 2309001 С2, 27.10.2007.

9. Калаева С.З., Макаров В.М., Шипилин A.M. Магнитная жидкость из отходов производства // Экология и промышленность России. Сентябрь. 2002.

10. Калаева С.З., Макаров В.М., Шипилин A.M., Захарова И.Н. Удаление нефтепродуктов магнитной жидкостью из отходов//Экология и промышленность России. Декабрь. 2003.

11. Захарова И.Н., Калаева С.3., Макаров В.М., Шипилин А.М. Получение магнитных ферроколлоидов на основе токсичных промышленных отходов.

12. Кринчик Г.С. Физика магнитных явлений. М.: МГУ. 1976.

13. Фертман В.Е. Магнитные жидкости: Справочное пособие. М.: Высшая школа. 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2005 |

|

RU2309001C2 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2019 |

|

RU2705096C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 2005 |

|

RU2286195C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНЫХ СРЕД | 1997 |

|

RU2105583C1 |

| УСТАНОВКА ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1999 |

|

RU2146549C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ ВОДУ И НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433162C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| СПОСОБ РАЗРУШЕНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2019 |

|

RU2712589C1 |

| Аппарат для обезвоживания нефти и нефтепродуктов | 1987 |

|

SU1510861A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОВУШЕЧНОЙ НЕФТИ | 2001 |

|

RU2194738C1 |

Изобретение относится к области подготовки нефти к переработке. Изобретение касается способа обезвоживания нефти (водонефтяной эмульсии), включающего смешение нефти с магнитной жидкостью, разделение нефти на обезвоженную нефть и водную фазу в градиентном магнитном поле и последующее выделение магнитных частиц из обезвоженной нефти, при этом используется магнитная жидкость, полученная из керосина и железосодержащих отходов производства, при этом водонефтяная эмульсия смешивается с магнитной жидкостью в соотношении по объему 1:0,01. Технический результат - повышение эффективности обезвоживания нефти при снижении капитальных и эксплутационных затрат. 2 ил.

Способ обезвоживания нефти (водонефтяной эмульсии), включающий смешение нефти с магнитной жидкостью, разделение нефти на обезвоженную нефть и водную фазу в градиентном магнитном поле и последующее выделение магнитных частиц из обезвоженной нефти, отличающийся тем, что используется магнитная жидкость, полученная из керосина и железосодержащих отходов производства, при этом водонефтяная эмульсия смешивается с магнитной жидкостью в соотношении по объему 1:0,01.

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2005 |

|

RU2309001C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2006 |

|

RU2326155C1 |

| Устройство для подачи суспензии в вертикальную шнековую центрифугу | 1977 |

|

SU619214A1 |

| Владимир Спасибо: Мелкий обман и крупная проблема | |||

| Химическая обработка НСО | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| JP 55031438 А, 05.03.1980. | |||

Авторы

Даты

2012-04-27—Публикация

2010-04-06—Подача