Настоящее изобретение относится к области испытаний материалов и изделий и касается способа неразрушающего контроля упругих элементов в виде тарельчатых пружин на стадии подготовки и в процессе эксплуатации изделия.

Известный способ обнаружения развивающихся усталостных трещин в изделии методом акустической эмиссии (SU №781690, G01N 29/04, опубл. 23.11.1980), который заключается в предварительном нагружении изделия до рабочей нагрузки, которое затем снимают на некоторое время для релаксации остаточных напряжений в вершине трещины. Затем осуществляют повторное являющееся контрольным нагружение до значения первоначальной нагрузки, в процессе которого принимают сигналы акустической эмиссии и по ним судят о развитии трещины.

Этот способ не обладает достаточной точностью, т.к. не позволяет обнаружить концентраторы напряжений малой величины, а также не дает четкого представления о развитии релаксационных процессов в материале конкретного изделия и изменения релаксации изделия в течение длительного периода эксплуатации.

Наиболее близким, принятым в качестве прототипа, является решение, описанное в RU №2210766, G01N 29/14, опубл. 20.08.2003) и касающееся способа проведения акустико-эмиссионного контроля с применением одноканальной аппаратуры. Этот способ заключается в том, что на поверхность объекта устанавливают преобразователи акустической эмиссии (ПАЭ), акустико-эмиссионный контроль проводят путем периодического опроса ПАЭ при помощи мультиплексора, подключенного к одноканальному прибору. Объект ступенчато нагружают пробной нагрузкой, превышающей рабочую нагрузку, предполагаемую для контролируемого изделия, выдерживают под ней и одновременно осуществляют последовательный опрос ПАЭ с периодом, не превышающим длительность серии сигналов акустической эмиссии (АЭ), сопровождающих развитие трещины. Длительность серии определяют при разрушении образца, изготовленного из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок объекта, во время контроля регистрируют параметры сигналов АЭ и классифицируют источник сигналов АЭ по степени опасности.

В отличие от способа обнаружения развивающихся усталостных трещин по SU №781690 способ по RU №2210766 позволяет делать вывод об опасности развития трещины по параметру длительности серии, на также не дает представление о релаксационных процессах конкретного изделия на длительный период эксплуатации. Основным недостатком прототипа является проведение испытаний с изделиями с умышленно нанесенными дефектами из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок объекта с последующей классификацией по степени опасности. А также многократное нагружение силой, превышающее рабочую нагрузку в процессе эксплуатации, что недопустимо в процессе контроля упругих элементов.

Настоящее изобретение направлено на решение технической задачи, заключающейся в проведении комплекса испытаний по кратковременному обжатию и выдержке при постоянной силе в течение длительного времени. Тарельчатая пружина (упругий элемент) нагружается до максимальной деформации с регистрацией сигналов АЭ (предусмотрено технологическим процессом изготовления). На основе полученных закономерностей суммарной акустической эмиссии от времени нагружения делается вывод о релаксационных свойствах тарельчатой пружины. Пружины, не прошедшие испытания, не допускаются к использованию в изделии в качестве элемента длительного применения, но могут использоваться в изделиях с коротким сроком эксплуатации.

Достигаемый при этом технический результат заключается в повышении достоверности данных по прогнозированию эксплуатационной надежности и долговечности тарельчатых пружин на основании показателей их релаксационной стойкости при длительном по времени нагружении испытуемой тарельчатой пружины до максимальной деформации с регистрацией сигналов акустической эмиссии.

Указанный технический результат достигается тем, что в способе прогнозирования релаксационной стойкости тарельчатых пружин, заключающемся в нагружении испытуемого образца нагрузкой и регистрации сигналов акустической эмиссии в процессе нагружения, нагружение испытуемого образца проводят в два этапа, на первом из которых испытуемый образец в процессе кратковременного обжатия троекратно нагружают до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении для установления зависимости

N1общ.<N2общ.>N3общ. и

где N1общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе первого кратковременного обжатия,

N2общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе второго кратковременного обжатия,

N3общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе третьего кратковременного обжатия,

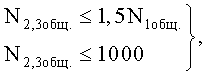

на втором этапе осуществляют нагружение испытуемого образца постоянной нагрузкой до максимальной деформации и выдерживают этот образец при этой нагрузке до 72 часов с регистрацией сигналов акустической эмиссии для установления зависимости Nобщ.72≤Nпор,

Где Nобщ.72 - общее количество импульсов акустической эмиссии в процессе выдержки испытуемого образца при постоянной силе,

Nпор - пороговое значение импульсов акустической эмиссии,

а о недостаточной релаксационной стойкости испытуемого образца судят по невыполнению указанных зависимостей, полученных на первом и втором этапах нагружения.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

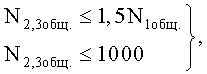

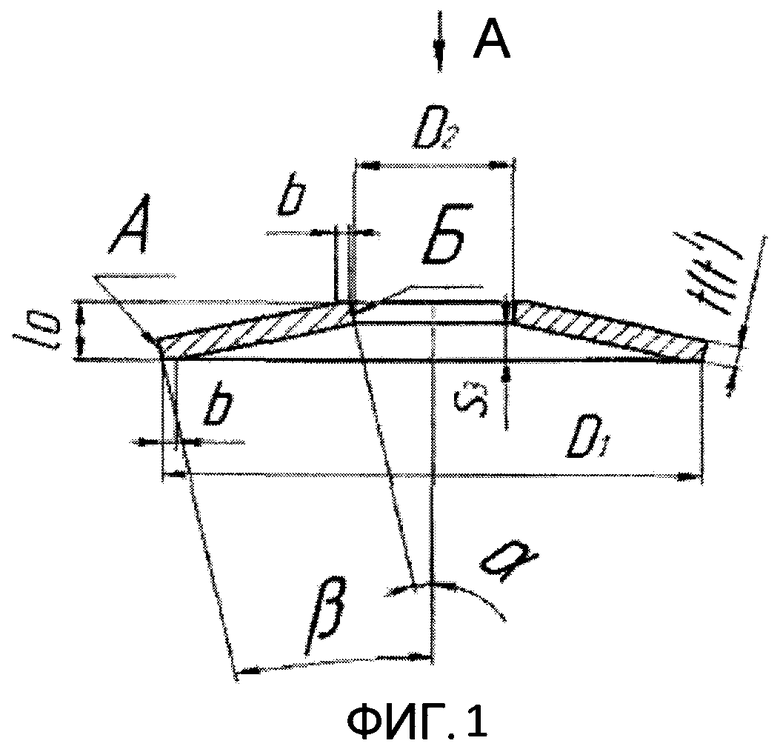

На фиг.1 представлен эскиз тарельчатой пружины вид А на фиг.1;

фиг.2 - вид А на фиг.1;

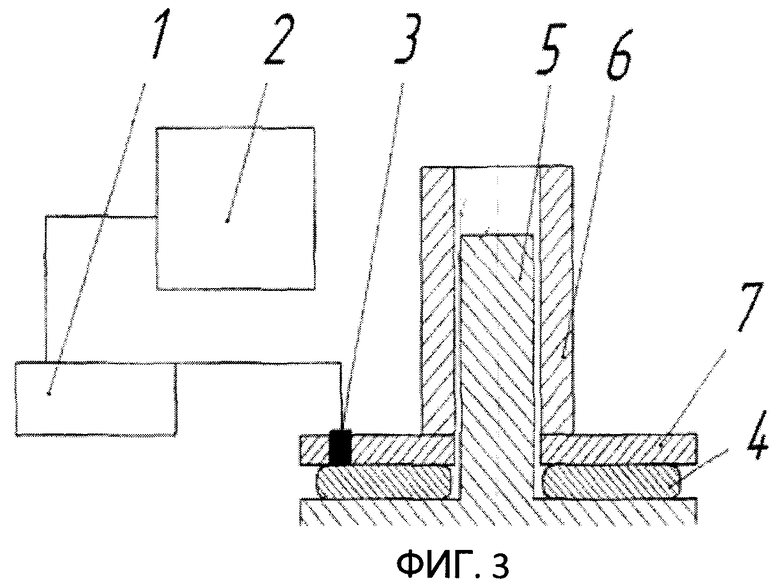

фиг.3 - схема нагружения тарельчатой пружины в стенде с регистрацией сигналов акустической эмиссии;

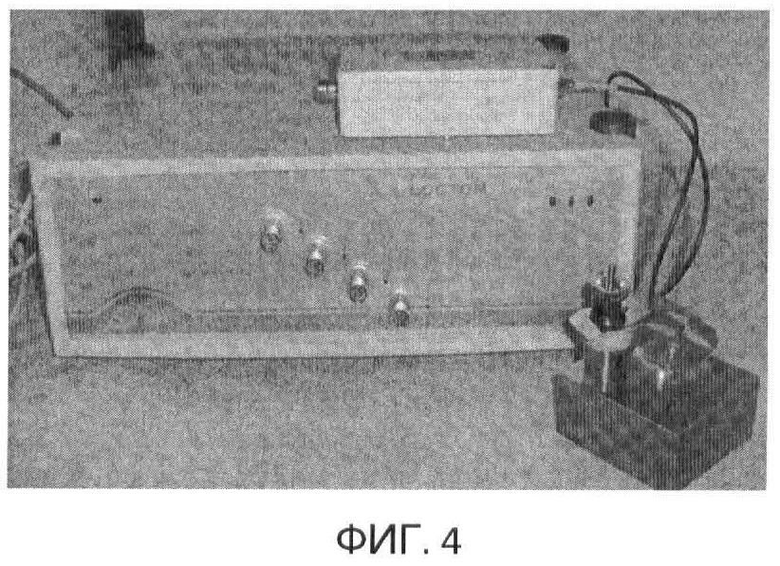

фиг.4 - фотоснимок прибора акустической эмиссии «Локтон-2004».

Сущность изобретения состоит в способе прогнозирования релаксационной стойкости тарельчатых пружин на основе уровня сигналов акустической эмиссии (АЭ). Метод АЭ основан на регистрации и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) контролируемых объектов. Это позволяет формировать адекватную оценку состояния объекта, основанную на реальном влиянии дефекта на объект. Метод АЭ-контроля обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности, этот метод обладает весьма высокой чувствительностью к растущим дефектам - позволяет выявить в рабочих условиях приращение трещины порядка долей мм. При развитии дефекта, когда его размеры приближаются к критическому значению, амплитуда сигналов АЭ и темп их генерации резко увеличивается, что приводит к значительному возрастанию вероятности обнаружения такого источника АЭ.

Способ прогнозирования релаксационной стойкости тарельчатых пружин (ТП) заключается в регистрации сигналов АЭ в процессе кратковременного обжатия и выдержки ТП при постоянной силе в течение длительного времени (до 72 часов).

В процессе кратковременного обжатия тарельчатая пружина троекратно нагружается до максимальной деформации с регистрацией сигналов акустической эмиссии, в процессе выдержки при постоянной силе пружина нагружается до максимальной деформации и выдерживается при этой силе в течение длительного времени.

По завершении обжатий и выдержки строятся графические зависимости суммарной акустической эмиссии (N) от времени (t) для установления невыполнения закономерностей

N

1общ.

<N

2общ.

>N

3общ.

и

в процессе кратковременного обжатия, а также невыполнения закономерности Nобщ.72≤Nпор в процессе выдержки пружин при постоянной силе, где

N1общ. - общее количество импульсов суммарной АЭ, зарегистрированное в процессе первого обжатия;

N2общ. - общее количество импульсов суммарной АЭ, зарегистрированное в процессе второго обжатия;

N3общ. - общее количество импульсов суммарной АЭ, зарегистрированное в процессе третьего обжатия;

Nобщ.72 - общее количество импульсов АЭ в процессе выдержки ТП при постоянной силе,

Nпор - пороговое значение импульсов АЭ говорит о недостаточной релаксационной стойкости пружины.

На фигуре 1 изображен эскиз тарельчатой пружины с основными геометрическими параметрами, где D1 - наружный диаметр пружины, D2 - внутренний диаметр пружины, t - толщина стенки пружины, t1 - толщина пружины с опорной плоскостью, S3 - максимальная деформация, l0 - высота пружины, α - угол между поверхностью «А» и осью симметрии детали, β - угол между поверхностью «Б» и осью симметрии детали.

На фиг.2 изображена схема нагружения тарельчатой пружины в стенде с регистрацией сигналов акустической эмиссии. Эта система 1 акустической эмиссии подключена к персональному компьютеру 2 с установленным специальным программным обеспечением. Датчик акустической эмиссии 3 устанавливается на тарельчатую пружину 4 (датчик акустической эмиссии 3 устанавливается на верхнюю кромку пружины), которая в свою очередь находится в приспособлении для силового нагружения, состоящем из основания со стержнем 5, прижимной трубы 6 и прижимной плиты 7.

На фиг.3 изображен фотоснимок прибора акустической эмиссии «Локтон-2004».

На фотоснимке представлен основной электронный блок системы акустической эмиссии, внешний усилитель, датчик регистрации сигналов, магнитный прижим. Прибор «Локтон-2004» применяется для регистрации и измерения сигналов акустической эмиссии с целью поиска дефектов в трубопроводах, сосудах давления, резервуарах, деталях и узлах машин и механизмов с шероховатостью поверхности в местах установки преобразователей акустической эмиссии (ПАЭ) не более 40 мкм, радиусом кривизны в местах установки ПАЭ не менее 100 мм, скоростью распространения акустического сигнала АЭ 1000…6000 м/с, затуханием акустического сигнала в зоне контроля, соответствующей расстоянию между ПАЭ, не более 70 дБ. Диапазон измерения амплитуды сигнала АЭ 0,3 мВ…10 В (4…100 дБ) (http://www.ooo-pribor.ru/equipment/id23026/).

Разработанный способ позволяет повысить качество получаемых изделий на стадии подготовки к эксплуатации, так как обнаруживает дефектные пружины до момента их ввода в эксплуатацию. Разработанный метод относится к неразрушающим методам контроля изделий. Существующая методика оценки релаксационной стойкости предполагает проверку лишь выборочной группы пружин из партии. На основе этой оценки делается вывод о релаксационной стойкости всей партии. Разработанный метод позволяет контролировать каждую пружину изготовленной партии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| Способ низкотемпературного локального нагружения объекта при акустико-эмиссионном методе неразрушающего контроля | 2016 |

|

RU2614190C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ И НАПРЯЖЕНИЙ В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505780C1 |

| СПОСОБ РЕГИСТРАЦИИ ТРЕЩИН В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505779C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| СПОСОБ ЧАСТОТНОГО ПРЕОБРАЗОВАНИЯ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2610068C2 |

| УСТРОЙСТВО АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ГИДРАВЛИЧЕСКИХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2024 |

|

RU2829942C1 |

Использование: для неразрушающего контроля упругих элементов в виде тарельчатых пружин на стадии подготовки и в процессе эксплуатации изделия. Сущность: заключается в том, что выполняют кратковременное обжатие тарельчатых пружин с регистрацией сигналов акустической эмиссии и выдержку тарельчатых пружин при постоянной силе в течение длительного времени (до 72 часов) с регистрацией сигналов акустической эмиссии. Затем производится построение в графическом виде полученных закономерностей и установление на их анализе качественной оценки релаксационной стойкости тарельчатых пружин для их пригодности к длительному сроку эксплуатации. Технический результат: повышение достоверности данных по прогнозированию эксплуатационной надежности и долговечности тарельчатых пружин на основании показателей их релаксационной стойкости при длительном по времени нагружении испытуемой тарельчатой пружины до максимальной деформации с регистрацией сигналов акустической эмиссии. 4 ил.

Способ прогнозирования релаксационной стойкости тарельчатых пружин, заключающийся в нагружении испытуемого образца нагрузкой и регистрации сигналов акустической эмиссии в процессе нагружения, отличающийся тем, что нагружение испытуемого образца проводят в два этапа, на первом из которых испытуемый образец в процессе кратковременного обжатия троекратно нагружают до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении для установления зависимости Nloбщ.>N2oбщ.>N3oбщ. и

где N1общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе первого кратковременного обжатия,

N2общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе второго кратковременного обжатия,

N3общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе третьего кратковременного обжатия,

на втором этапе осуществляют нагружение испытуемого образца постоянной нагрузкой до максимальной деформации и выдерживают этот образец при этой нагрузке до 72 ч с регистрацией сигналов акустической эмиссии для установления зависимости Нобщ.72≤Nпор,

где Нобщ.72 - общее количество импульсов акустической эмиссии в процессе выдержки испытуемого образца при постоянной силе,

Nпop - пороговое значение импульсов акустической эмиссии,

а о недостаточной релаксационной стойкости испытуемого образца судят по невыполнению указанных зависимостей, полученных на первом и втором этапах нагружения.

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| Способ акустико-эмиссионного контроля трещинообразования в изделии | 1990 |

|

SU1728786A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАТЕРИАЛОВ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2001 |

|

RU2204817C1 |

| JP 63091557 A, 22.04.1988 | |||

| JP 51149081 A, 21.12.1976. | |||

Авторы

Даты

2012-12-10—Публикация

2011-08-03—Подача