ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к прокладке и к биполярной батарее, содержащей по меньшей мере одну прокладку. Настоящее изобретение также относится к способу изготовления прокладки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Конструкция биполярной батареи содержит электрически проводящий биполярный слой, так называемую двойную пластину, которая служит электрическим соединением между смежными элементами в батарее, а также перегородкой между этими элементами. Для успешного использования биполярной конструкции двойная пластина должна иметь достаточную электронную проводимость для передачи тока от элемента к элементу, а также должна быть химически устойчивой в среде элемента, быть способной создавать и поддерживать хороший контакт с электродами и способной быть электрически изолированной от других двойных пластин и уплотняемой по границам элемента для удержания в нем электролита.

Эти требования трудновыполнимы во вторичных (перезаряжаемых) батареях из-за зарядного потенциала, который может вызывать образование газа внутри батареи, и в щелочных батареях из-за ползучести электролита. Достижение оптимальной комбинации этих характеристик оказалось очень трудным.

Общепринятым типом конструкции батареи является так называемая "затопленная" батарея, в которой электролит полностью заполняет поры внутри батареи, причем «мокрый» жидкий электролит присутствует сверх того количества, которое может быть поглощено составляющими электродами и сепараторами в батарее. Батареи более современной конструкции называют батареями «с ограниченным количеством электролита» (от англ. «'starved electrolyte'» batteries) или батареями «с рекомбинацией газов» (от англ. 'recombinant' batteries). В батареях этой конструкции поры в составляющих электродах и сепараторах не полностью заполнены электролитом. Вместо него часть этих пор занята газами. В результате та часть полости батареи, которая окружает электролит, по существу остается сухой благодаря способности остальных пор поглощать «мокрый» жидкий электролит за счет капиллярного действия. Это обеспечивает конфигурацию батареи, которая по существу остается влажной, но не затопленной электролитом или мокрой внутри батареи. Такие батареи имеют некоторый объем, в котором могут содержаться газы, образовавшиеся в батарее. Батареи с ограниченным количеством электролита обычно намного менее терпимы к потере электролита по сравнению с затопленными батареями, поскольку они не имеют какого-либо дополнительного запаса жидкого электролита для компенсации его потерь. Таким образом, внутренний объем батарей с ограниченным количеством электролита при нормальном использовании изолирован от окружающей среды. В данной области техники общепринято называть батареи с ограниченным количеством электролита выполненными в герметичной конфигурации, как описано ниже.

Для автономной работы желательно эксплуатировать перезаряжаемые батареи в герметичной конфигурации. Однако в герметичных биполярных батареях обычно используют плоские электроды и конструкции с пакетированными элементами, что вызывает конструктивные сложности в отношении надлежащего удержания газов, присутствующих и произведенных во время работы элемента. При герметичной конструкции для обеспечения стабильной работы необходимо, чтобы газы, образовавшиеся во время зарядки, химически рекомбинировались внутри элемента. Требование содержания газов под давлением создает дополнительные сложности в конструкции надежной биполярной конфигурации.

Современные требования к характеристикам источников питания в области транспорта, коммуникаций, медицины и электрооборудования не могут быть удовлетворены существующими батареями. Эти требования включают более длительный циклический ресурс и потребность в быстрых и эффективных подзарядках.

Никель-металлогидридные (NiMH) системы являются альтернативой, отвечающей требованиям циклического ресурса, но затраты при существующем технологическом уровне изготовления являются слишком высоки.

В патенте США № 5344723 Бронелем и др. раскрыта биполярная батарея, имеющая общую камеру для газа, которая создана путем выполнения отверстия сквозь двойную пластину (проводящую опору/сепаратор). Это отверстие также снабжено гидрофобным барьером для предотвращения прохода через него электролита. Хотя проблема, связанная с разностью давлений между элементами, решена, тем не менее недостатком описанной батареи остается трудность обеспечения непроницаемости для жидкостей внешнего уплотнения по краю каждой двойной пластины. Если внешнее уплотнение не обеспечивает непроницаемость для жидкостей, то электролит, содержащийся в сепараторе между электродами и в электродах, может сформировать непрерывный путь ионного тока утечки из одного элемента в другой.

В патенте США № 5441824 Риппелем раскрыта биполярная батарея, в которой конструкция направлена на решение характерных проблем при использовании корродирующей свинцово-кислотной химической системы в биполярной конфигурации. В конструкции, предложенной Риппелем, края двойной пластины заключены в рамку, выполненную из газонепроницаемого непрерывного податливого материала. Кроме того, края сепаратора аналогичным образом заключены в рамку из газонепроницаемого непрерывного податливого материала со сформированными в них газовыми каналами. Такие способы уплотнения очень дороги и трудноосуществимы надежным и технологичным образом. Конструкция рамки, раскрытая Риппелем, имеет сравнительно большие площади, имеющиеся вдоль уплотняющих поверхностей. В результате, для создания газонепроницаемого уплотнения в раскрытой Риппелем рамке необходимы большие усилия, чтобы вызывать требуемую деформацию сжатия. Это большое усилие должно быть порождено конструкцией батареи, в результате чего увеличиваются размеры, вес и стоимость получившейся батареи. Раскрытая Риппелем конструкция также не решает проблему ионных токов, которые могут протекать в электролите, присутствующем в газовых каналах, что может повлечь за собой несбалансированный саморазряд отдельных биполярных электродов в батарее.

В уровне техники хорошо известно использование общего распределителя электролита для первичных (неперезаряжаемых) запасных батарей, которые могут быть активизированы на месте заполнением их электролитом непосредственно перед использованием. В патенте США № 4626481 Уилсоном раскрыта конструкция затопленной биполярной батареи, в которой использована первичная резервная активированная система Li/SOCl2. Эта конструкция содержит рамку, заключающую в себе двойную пластину. В этом раскрытии такая рамка обозначена как "изолирующий слой". Такое непрерывное уплотнение также является дорогим и более трудным в изготовлении. Уилсон решает проблему уменьшения ионных токов, которые могут протекать в электролите, присутствующем в газовых каналах, предлагая использовать электролит с низкой удельной проводимостью, что крайне нежелательно для вторичной батареи с ограниченным количеством электролита, когда желательна высокая плотность мощности.

В опубликованной международной заявке на патент WO 03/026042 А1, принадлежащей настоящему Заявителю, предложено решение, отличающееся от решения, описанного в патенте США № 5344723, при котором вводят гидрофобный барьер вокруг электродов, а не вокруг отверстия в двойной пластине. Также предусмотрен предохранительный клапан для предотвращения накопления слишком высокого давления внутри корпуса. Однако, производство биполярных батарей такой конструкции в больших количествах может быть очень дорогостоящим, и поэтому существует потребность в создании биполярной батареи новой конструкции с меньшим количеством компонентов, используя для изготовления биполярной батареи более простые производственные технологии.

В опубликованной международной заявке на патент WO 2005/048390 А1, принадлежащей тому же Заявителю, раскрыта конструкция биполярной батареи. Эта биполярная батарея имеет прокладку, выполненную из гидрофобного материала, со встроенным газовым каналом, расположенным между смежными двойными пластинами, причем такие газовые каналы в прокладках создают общую полость для газа внутри батареи и в то же время препятствуют миграции электролита между элементами. Однако для достижения этих целей необходимо поддерживать высокий уровень механического усилия предварительного нагружения на прокладки, что, в свою очередь, требует от внешнего корпуса способности противостоять напряжению, которое будет вызвано этим необходимым усилием. Обсуждение подробностей этой конструкции высокого уровня, приведшей к окончательной биполярной батарее с ограниченным количеством электролита, приведено в этой опубликованной международной заявке на патент WO 2005/048390 А1, которая включена сюда по ссылке.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании прокладки, которая уменьшит требуемое механическое усилие предварительного нагружения на прокладки с целью поддержания герметичной полости для газа и предотвращения образования «мокрых» перемычек из электролита, которые могут позволять ионным токам протекать между элементами в биполярной батарее.

Решение этой задачи достигнуто благодаря созданию прокладки с гидрофобными свойствами в форме рамки, имеющей газовый канал. Рамка содержит по меньшей мере две части, причем первая часть обеспечивает уплотнение, а вторая часть обеспечивает механическую структуру. Материал первой части больше поддается деформации, чем материал второй части. Иными словами, материал первой части имеет более низкий модуль упругости, чем материал второй части.

Преимущество такого решения состоит в том, что уменьшенная контактная площадь деформированной уплотняющей поверхности при сборке в батарею приводит к меньшему требуемому сжимающему усилию, необходимому для поддержания герметичности.

Еще одно преимущество настоящего изобретения состоит в том, что для поддержания герметичности уплотнения и общей полости для газа внутри батареи может быть использован менее жесткий и более легкий корпус. Это, в свою очередь, уменьшает вес готовой биполярной батареи по сравнению с известными из уровня техники батареями.

Еще одно преимущество состоит в том, что настоящее изобретение обеспечивает дополнительные экономические и сборочные преимущества по сравнению с известными из уровня техники устройствами.

Еще одно преимущество настоящего изобретения состоит в том, что пакет прокладок внутри биполярной батареи является более устойчивым, чем в биполярной батарее, оснащенной известными из уровня техники прокладками.

Еще одно преимущество настоящего изобретения состоит в том, что достигнута более высокая однородность уплотнения, поскольку обеспечивающей уплотнение является более деформируемая часть.

Другие задачи и преимущества настоящего изобретения будут очевидны для специалистов в этой области техники из следующего подробного описания предлагаемой биполярной электрохимической батареи и сборки двойной пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные варианты выполнения, представленные на приложенных чертежах, выполнены не в масштабе или не пропорционально, а для наглядности с некоторым преувеличением с целью подчеркивания различных важных признаков.

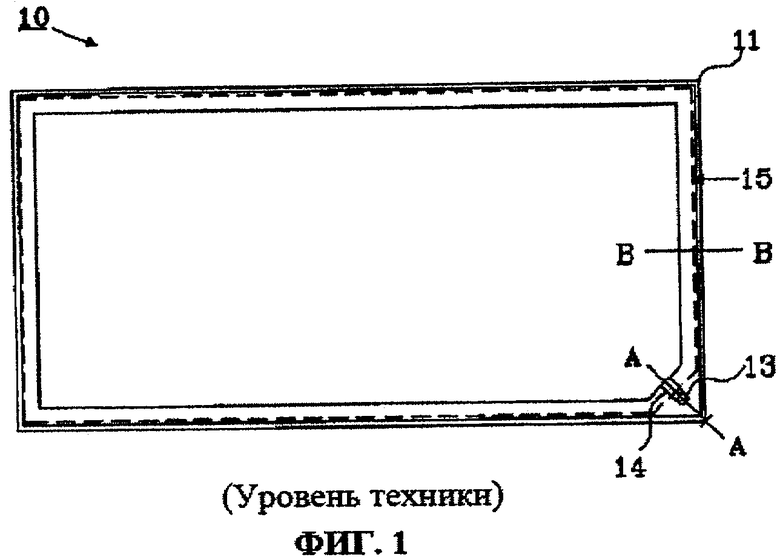

Фиг. 1 показывает известную из уровня техники прокладку.

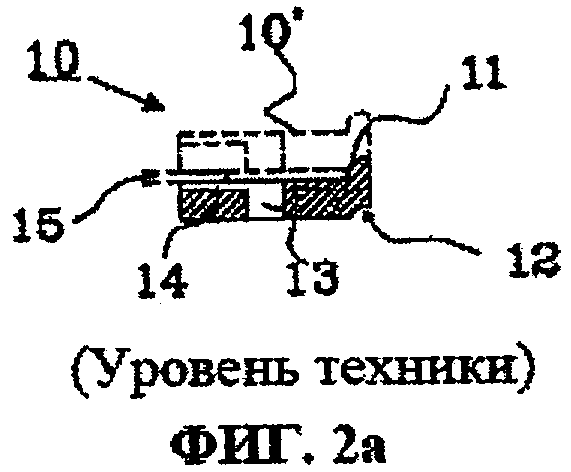

Фиг. 2a и 2b показывают поперечные сечения известной из уровня техники прокладки, показанной на фиг. 1.

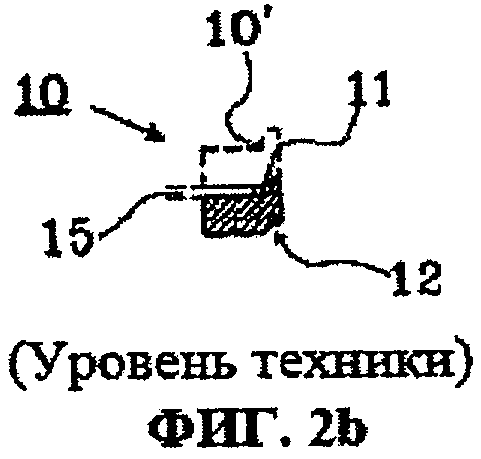

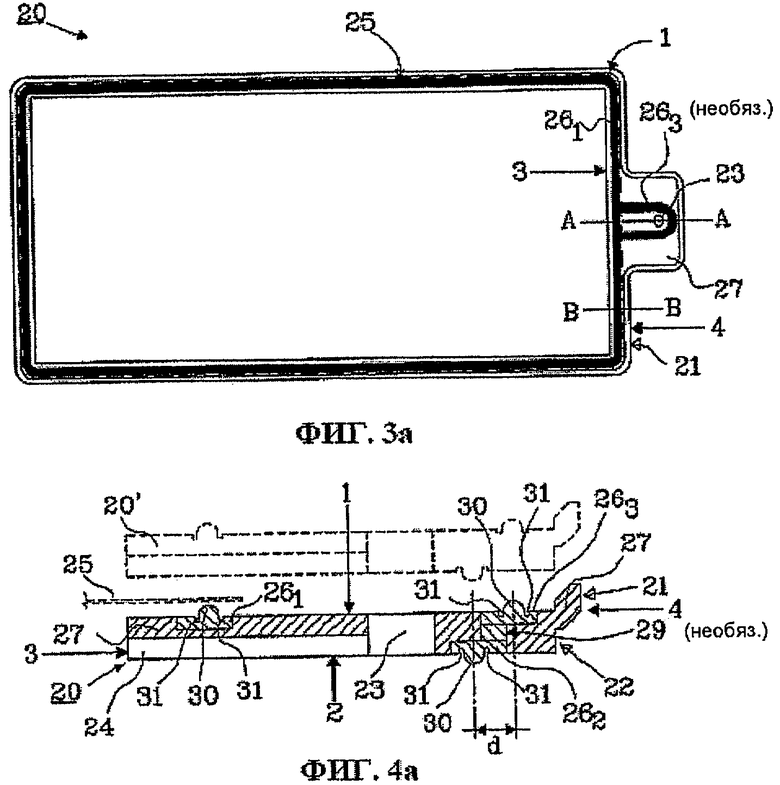

Фиг. 3a и 3b показывают первый вариант выполнения прокладки согласно настоящему изобретению.

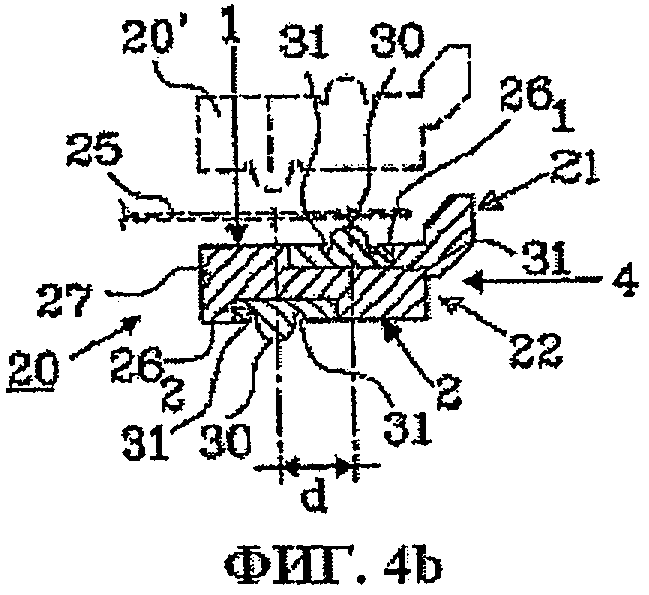

Фиг. 4a и 4b показывают поперечные сечения прокладки, показанной на фиг. 3a и 3b.

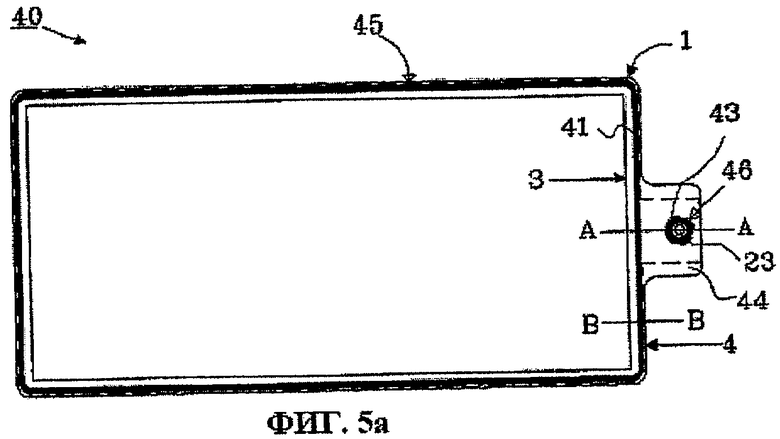

Фиг. 5a и 5b показывают второй вариант выполнения прокладки согласно настоящему изобретению.

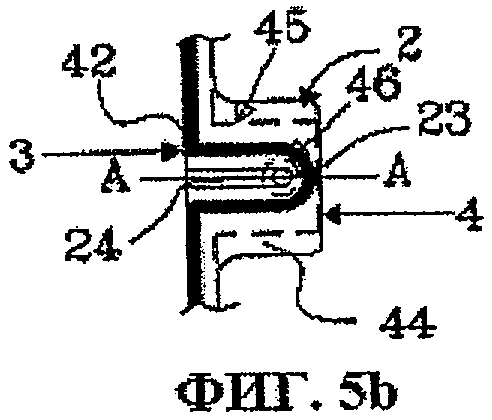

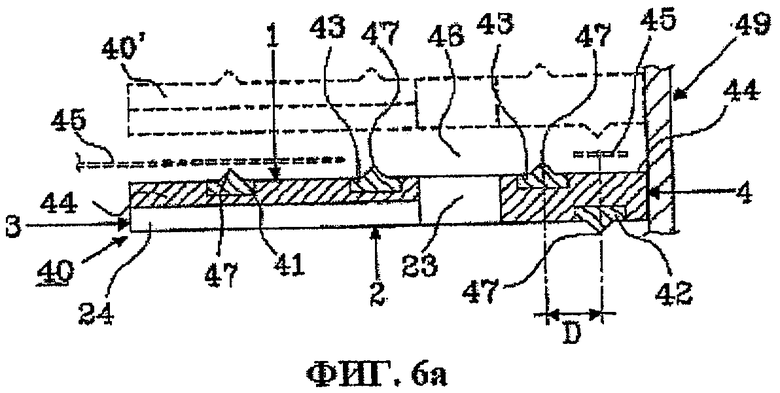

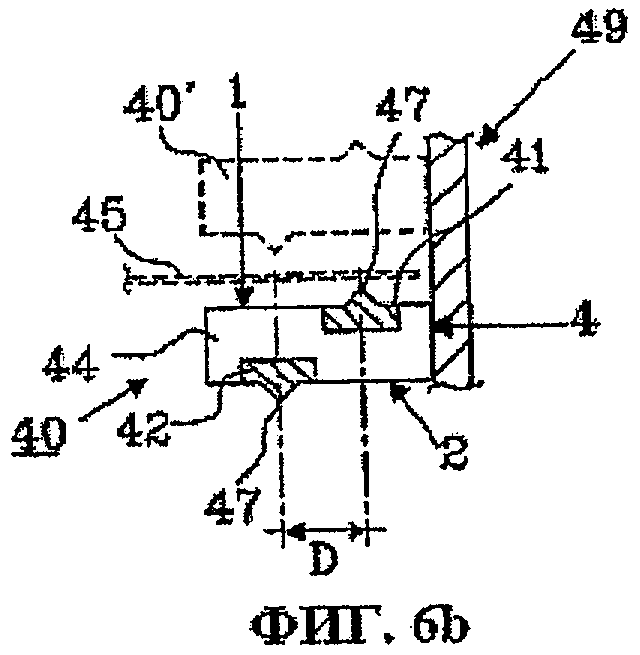

Фиг. 6a и 6b показывают поперечные сечения прокладки, показанной на фиг. 5a и 5b.

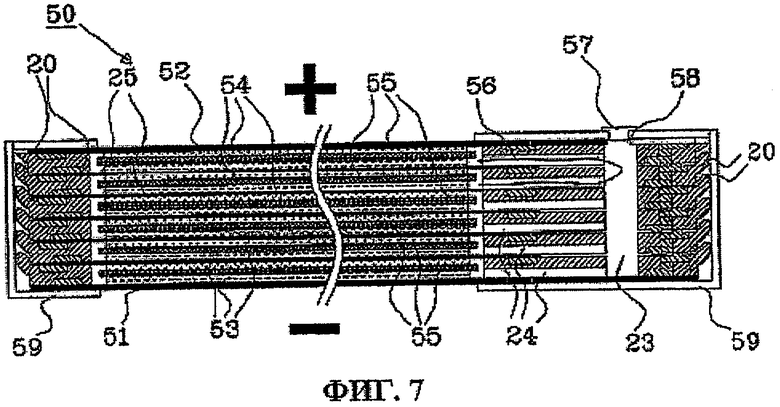

Фиг. 7 показывает поперечное сечение первого варианта выполнения биполярной батареи согласно изобретению.

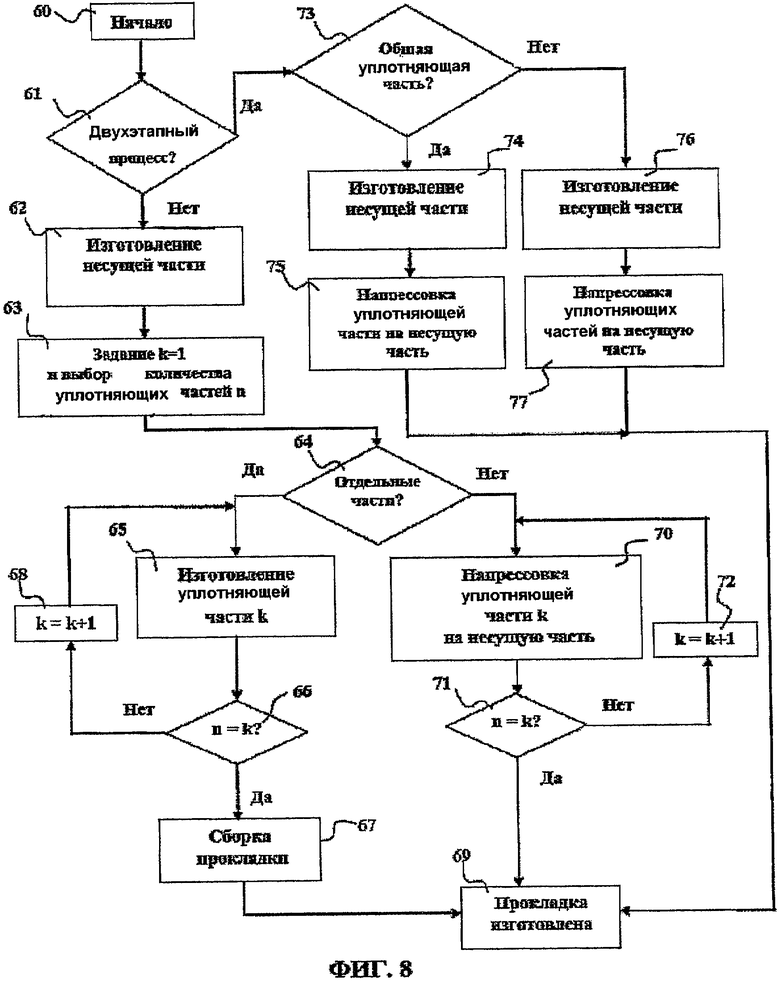

Фиг. 8 показывает технологическую карту изготовления прокладки согласно изобретению.

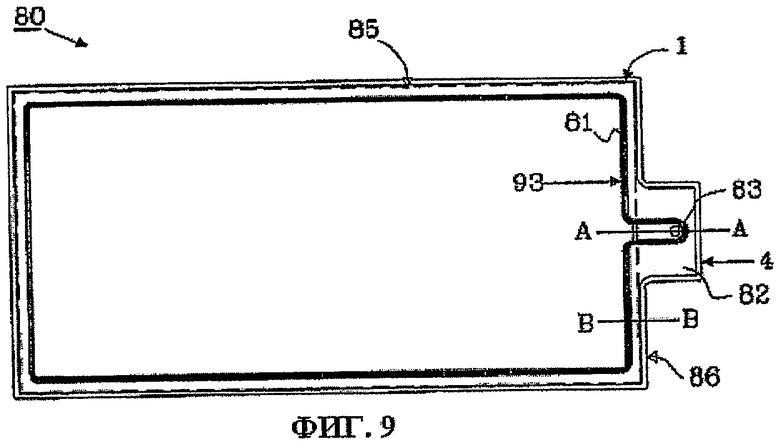

Фиг. 9 показывает третий вариант выполнения прокладки согласно настоящему изобретению.

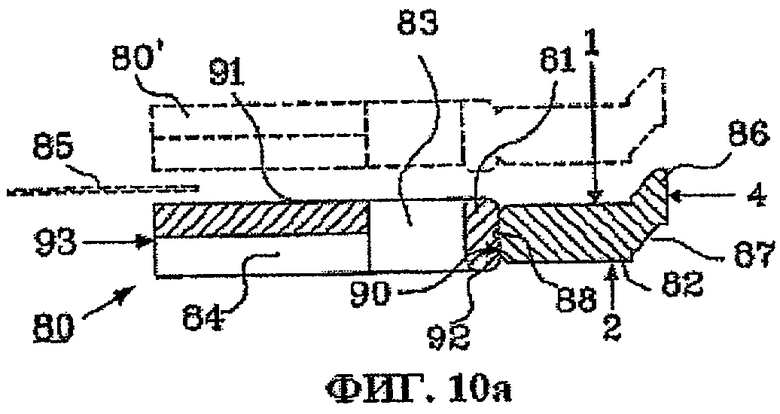

Фиг. 10a и 10b показывают поперечные сечения прокладки, показанной на фиг. 9.

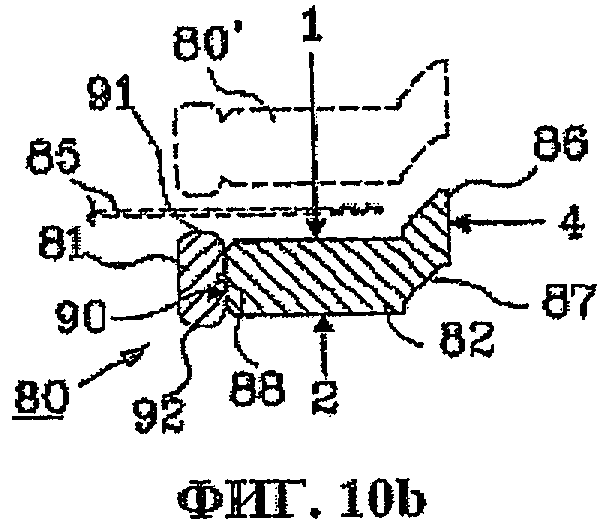

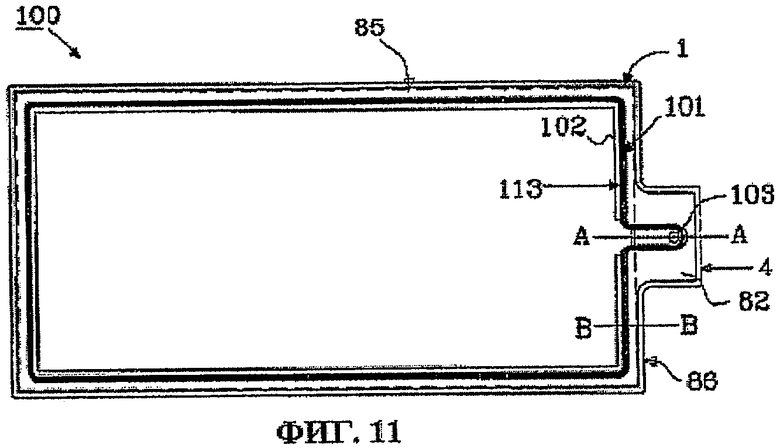

Фиг. 11 показывает четвертый вариант выполнения прокладки согласно настоящему изобретению.

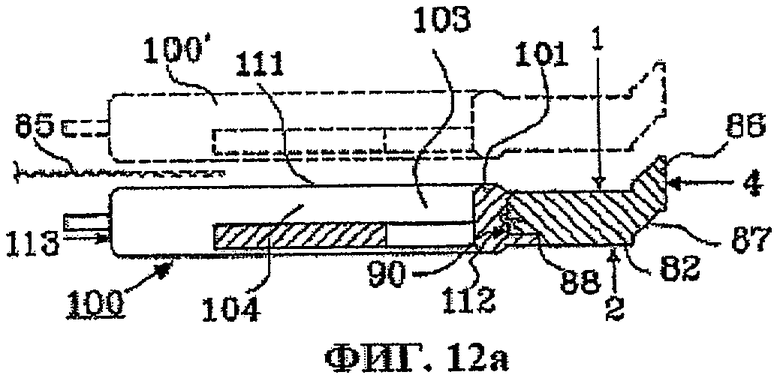

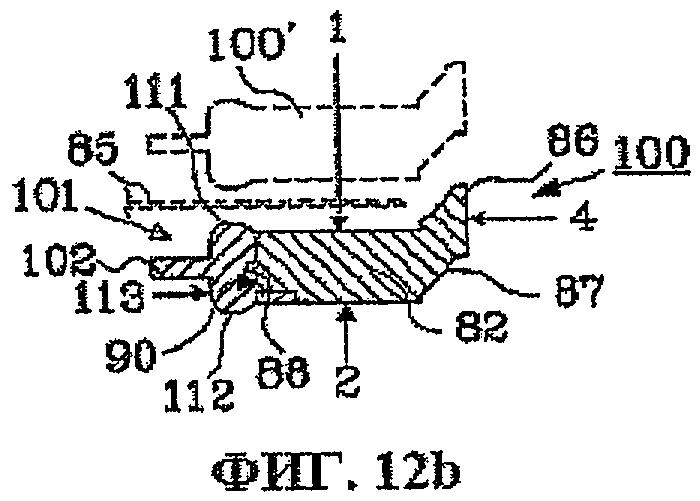

Фиг. 12a и 12b показывают поперечные сечения прокладки, показанной на фиг. 11.

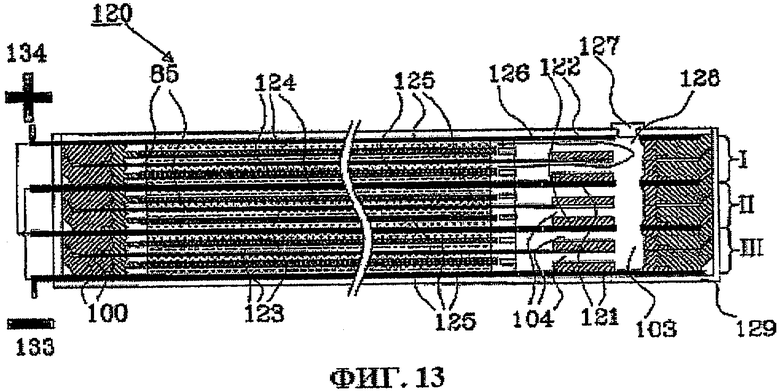

Фиг. 13 показывает поперечное сечение второго варианта выполнения биполярной батареи согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Главные преимущества предложенной конструкции биполярной батареи состоят в простоте и низких омических потерях. Батарея состоит из относительно малого количества частей и содержит лишь концевые пластины и двойные пластины с соответствующим блоком электродов, сепараторов и электролита и уплотняющие компоненты. Батареи требуемого напряжения формируют пакетированием необходимого количества двойных пластин. Электрические соединения между элементами выполняют по мере пакетирования батареи, поскольку каждая двойная пластина является электрически проводящей и непроницаемой для электролита.

Течение тока направлено перпендикулярно пластине с выводами на каждом конце, что обеспечивает однородное распределение тока и напряжения. Поскольку путь тока очень короток, падение напряжения значительно уменьшено.

Такие биполярные батареи будут также иметь значительно уменьшенный вес, объем и себестоимость производства благодаря сокращению количества компонентов и технологии производства.

Основная проблема биполярных батарей состоит в получении надежного уплотнения между элементами внутри биполярной батареи. Различные решения этой проблемы были раскрыты в опубликованных международных заявках на патент WO 03/009413, WO 03/026055 и WO 03/026042 и в опубликованных находящихся на рассмотрении заявках US 2004/0091784 и US 2005/0260493, принадлежащих настоящему Заявителю и включенных сюда по ссылке.

Уплотнение элемента имеет очень важное значение для батарей всех типов, и биполярные батареи не являются исключением. Отдельные элементы содержат активные вещества (для NiMH батарей - это соответственно гидроокись никеля, несущая положительный заряд, и металлогидридный сплав-аккумулятор водорода, несущий отрицательный заряд), сепаратор и электролит. Электролит в сепараторе необходим для переноса ионов между электродами, и при этом сепаратор обеспечивает изоляцию проводимости электронным током между электродами. Лучшие конструкции, оптимизированные в отношении долговечности, веса и объема, требуют рекомбинации газов.

В батареях при их зарядке всегда образуются газы. Скорость образования газов возрастает по мере приближения батареи к полной зарядке и достигает максимума, когда батарея полностью заряжена. Газы, образующиеся в батарее, представляют собой в основном кислород и водород.

В биполярных аккумуляторных батареях на основе никеля, таких как никель-металлогидридные (NiMH) и никель-кадмиевые (NiCd), кислород будет относительно быстро рекомбинировать с химически активным веществом, присутствующим в отрицательном электроде. Обычно батареи сконструированы так, что в первую очередь образуется кислород, если элемент подвергается чрезмерной зарядке (перезаряжается). Для этого необходимы два действия.

1) Превышают содержание отрицательного активного вещества, обычно на 30%, для обеспечения выделения в первую очередь кислорода на положительном электроде во время зарядки.

2) В батарее с ограниченным количеством электролита предусматривают прохождение газа от положительного электрода к отрицательному, где будет рекомбинироваться кислород. Проходы газа получают управлением количеством электролита в порах электрода и в сепараторе. Поверхности электрода должны быть покрыты тонким слоем электролита для переноса ионов, но этот слой должен быть достаточно тонким для обеспечения диффузии газа через слой и должен обеспечивать прохождение газа через все активные слои и сепаратор.

При чрезмерной зарядке газ водород будет выделяться только отрицательным электродом. Поскольку газообразный водород не может рекомбинировать быстро, внутри элемента возникает давление. Если скорость переноса кислорода через элемент от положительного электрода не снижена должным образом, то рекомбинация кислорода фактически разряжает отрицательный электрод с той же скоростью, с которой его заряжают, таким образом предотвращая чрезмерный заряд отрицательного электрода.

Площадь поверхности активного вещества, пористость электрода и наличие проходов газа внутри пористых объемов в компонентах батареи улучшают быструю рекомбинацию.

Для ясности, термин «батарея с ограниченным количеством электролита» определен как по существу влажная, но не мокрая конструкция, в противоположность затопленным батареям, таким как обычная автомобильная свинцово-кислотная аккумуляторная батарея.

Биполярная технология помогает обеспечить равномерное падение напряжения на активном веществе во всех областях, так что все контактные области электрода получают полный заряд одновременно. Это обусловлено более равномерным распределением плотности тока по поверхности электрода, присущим биполярной технологии. Это помогает устранить основную проблему, состоящую в неоднородном заряде по площади электрода, свойственную ряду традиционных конструкций, в которых одни части электрода получают чрезмерный заряд и выделяют газ, в то время как другие (отдаленные) области электрода еще полностью не заряжены.

Элементы в обычных батареях герметизируют с целью содержания газов и электролита как для обеспечения должных рабочих характеристик элементов, так и для предотвращения образования электролитных перемычек, т.е. непрерывных путей ионной проводимости, между смежными элементами. Присутствие электролитных перемычек между элементами допускает нежелательный разряд электродов таких соединенных электролитом элементов со скоростью, которая определяется сопротивлением электролитной перемычки (длиной и поперечным сечением перемычки). Уплотнения в биполярных батареях более важны, поскольку электролитная перемычка потенциально намного более коротка. Следует отметить, что важный признак настоящего изобретения состоит в использовании прокладки с интегрированным барьером для электролита с целью минимизации или устранения проводимости любого потенциального пути переноса ионов. Дополнительная проблема состоит в количестве тепла, вырабатываемого при эксплуатации элемента. В зависимости от количества вырабатываемого тепла предложенная конструкция должна быть способна отводить тепло и поддерживать безопасную рабочую температуру.

Если между элементами возникла электролитная перемычка, то небольшая межэлементная утечка может быть устранена периодической полной зарядкой батареи. Батарея может быть перезаряжена на заданную величину и с низкой скоростью (небольшим зарядным током). Низкая скорость зарядки обеспечивала бы рекомбинацию газов в полностью заряженных элементах без создания чрезмерного давления, а также более простой отвод тепла, возникающего при рекомбинации/перезаряде, от батареи. При этом элементы с небольшими межэлементными путями электрической утечки могут быть сбалансированы.

Для полезной работы батареи ее полная зарядка необходима редко. Обычно батареи выбирают и делают с запасом, несколько превышающим эксплуатационные требования. Если применение требует 50 А·ч (ампер-часов), обычно выбирают батарею с емкостью по меньшей мере на 10% больше. Поскольку батареи теряют свою емкость с течением срока их службы, емкость новой батареи должна быть больше на величину ожидаемой потери, то есть в этом примере, следует выбрать новую батарею с емкостью 70 А·ч. Изготовитель вероятно должен обеспечить в качестве средней цели проектирования своих батарей емкость 75 А·ч для учета отклонений в производственном процессе. Часть этого превышения емкости обеспечит компенсацию снижения емкости за счет старения, которое вызывается чрезмерной зарядкой.

Существенной особенностью известных из уровня техники биполярных батарей является создание общей полости для газа внутри батареи. Средство создания полости для газа, общей для всех элементов в биполярной батарее, содержит прокладку, имеющую заданную форму. Прокладка расположена между смежными двойными пластинами и/или двойной пластиной и концевой пластиной, как описано ниже. Прокладка предпочтительно выполнена из термопластичного эластомерного компаунда, который формирует уплотнение с двойной пластиной под давлением. Для обеспечения пути непрерывной передачи газа в рамке сформирован по меньшей мере один газовый канал. При пакетировании нескольких прокладок друг с другом может быть сформирована общая полость для газа, которая устраняет разность давления между элементами в биполярной батарее. Следует отметить, что такая общая полость для газа изолирована от окружающей среды.

На фиг. 1 показана известная из уровня техники прокладка 10. Прокладка 10 выполнена из гидрофобного материала, обладающего свойствами деформируемости, такого как эластомер или другой материал, которые при деформации создают непрерывное уплотнение, чтобы быть способными выполнять функцию герметика. Прокладка имеет упругие свойства, и подходящим материалом является термопластичный эластомер. Термопластичные эластомеры могут быть приобретены у разных изготовителей, например Engage® 8407 компании DuPont Dow Elastomers, DYNAFLEX® G2780-001 компании GLS Corp. или KRATON™ G-7705 от компании Kraton™ Polymers. Прокладку требуемых размера и формы изготовляют литьем под давлением.

Прокладка 10 снабжена ободком 11 вдоль края на верхней поверхности и соответствующим углублением 12 на обратной поверхности. Ободок 11 и углубление 12 обеспечивают совмещение прокладок, когда они уложены друг на друга в собранной батарее. Ободок также служит для совмещения двойной пластины с прокладкой. Прокладка также снабжена сквозным отверстием 13 и пазом 14 для соединения сквозного отверстия 13 с полостью на внутренней стороне прокладки 10, когда на прокладке установлена двойная пластина. Сквозное отверстие 13 и паз 14 обеспечивают газовый канал между смежными элементами в собранной батарее, а гидрофобные свойства прокладки препятствуют формированию электролитом пути ионной проводимости между смежными элементами. Таким образом, установленная на место прокладка выполняет четыре функции:

1) препятствует формированию электролитом пути ионной проводимости (утечке) между смежными элементами в биполярной батарее;

2) обеспечивает газовый канал между смежными элементами с целью создания общей полости для газа внутри биполярной батареи;

3) обеспечивает внешнее герметичное уплотнение элементов в биполярной батарее; и

4) обеспечивает электронно-изолирующую опорную конструкцию между двойными пластинами и между двойными пластинами и концевыми пластинами.

На фиг. 2a показано поперечное сечение прокладки по фиг. 1, выполненное по линии А-А, а на фиг. 2b показано поперечное сечение прокладки по фиг. 1, выполненное по линии B-B. Вторая прокладка 10' показана на чертежах для пояснения, как ободок 11 может быть размещен в углублении при сборке батареи.

Двойная пластина 15 показана пунктирной линией на фиг. 1, 2a и 2b для указания ее положения в собранной биполярной батарее. Часть паза 14 закрыта двойной пластиной 15 для предотвращения протечки электролита между элементами. Альтернативно, для выполнения перечисленных здесь функций может быть использована двойная пластина с отверстием, совмещенным с отверстием в прокладке.

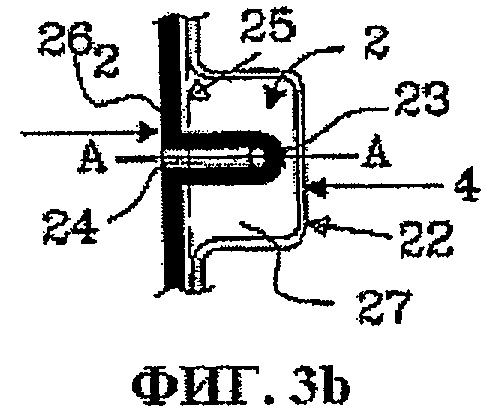

На фиг. 3a показан вид сверху первого варианта выполнения прокладки 20 согласно изобретению. Прокладка 20 содержит несущую часть 27, которая в этом варианте выполнения снабжена ободком 21 на внешней поверхности 4, вдоль края на верхней поверхности 1 и соответствующим углублением 22 на перевернутой, нижней поверхности 2, см. фиг. 3b. Ободок 21 и углубление 22 обеспечивают совмещение прокладок 20 при их укладке друг на друга в собранной биполярной батарее, как показано на фиг. 4a и 4b. Несущая часть 27 прокладки 20 снабжена одним сквозным отверстием 23 между верхней поверхностью 1 и нижней поверхностью 2 с пазом 24 для формирования канала из сквозного отверстия 23 к внутренней поверхности 3 несущей части 27 и, таким образом, полости, содержащейся внутри прокладки 20, когда двойная пластина 25 установлена на прокладке на обеих верхней и нижней поверхностях 1 и 2. Сквозное отверстие 23 и паз 24 обеспечивают газовый канал между смежными элементами в собранной батарее. Двойная пластина 25 также показана пунктирной линией, чтобы указать положение двойной пластины 25 в собранной биполярной батарее. Фиг. 3b показывает вид снизу первого варианта выполнения прокладки 20 в области, содержащей сечение по линии А-А, показанное на фиг. 3a.

В этом варианте выполнения прокладка содержит две части: несущую часть 27 и уплотняющую часть 26, обладающую свойствами большей деформируемости, чем несущая часть 27. Таким образом, использованный для уплотняющей части 26 материал имеет меньший модуль упругости по сравнению с материалом, использованным для несущей части 27, имеющей больший модуль упругости. Несущая часть 27 сформирована в виде рамки и действует как арматура прокладки 20, обеспечивая механическую структуру. Следует отметить, что несущая часть 27 не осуществляет непрерывное охватывание двойной пластины 25, как в некоторых известных аналогах.

Обозначенная в общем как уплотняющая часть 26 содержит первую уплотняющую часть 261, расположенную в виде замкнутого контура вдоль рамки на верхней поверхности 1 несущей части 27, и вторую уплотняющую часть 262, расположенную в виде замкнутого контура вдоль рамки на нижней поверхности 2 несущей части 27 с внешней стороны отверстия 23, как показано на фиг. 3a и 3b. Кроме того, третья уплотняющая часть 263 окружает отверстие 23 на верхней поверхности 1 и соединена с первой уплотняющей частью 261. Первая и вторая уплотняющие части 261 и 262 обеспечивают уплотнение, которое препятствует перетеканию электролита между смежными элементами батареи, когда они смонтированы в биполярной батарее. Третья уплотняющая часть 263, показанная в этом варианте выполнения, является необязательной и обеспечивает вакуумное заполнение батареи электролитом, как описано в документе WO 2005/048390 A1, который включен сюда ссылкой.

Каждая уплотняющая часть 26 имеет уплотняющую поверхность, выступающую из соответствующей поверхности несущей части 27, при этом каждая уплотняющая поверхность содержит ребро 30, которое проходит вдоль замкнутого контура. В предпочтительном варианте выполнения на каждой стороне ребра 30 вдоль замкнутых контуров предусмотрена канавка 31. Уплотнение достигается деформацией выступающей поверхности, то есть ребра 30, каждой уплотняющей части 26 о двойную пластину 25 или о поверхность расположенной рядом прокладки, как показано на фиг. 4a и 4b. Если канавки 31 имеются, то материал из ребра 30 при сжатии будет деформироваться в канавки 31.

Несущая часть 27 предпочтительно выполнена за одно целое, а уплотняющая часть 26 предпочтительно отлита за одно целое с использованием технологии многокомпонентного формования, как описано более подробно ниже. В несущей части 27 вдоль рамки обеспечены регулярно расположенные отверстия 29, а уплотняющая часть 26 предпочтительно получена многокомпонентным литьем под давлением поверх несущей части 27 с использованием этих отверстий 29 для распределения материала с меньшим модулем упругости, использованного для создания первой 261, второй 262 и, необязательно, третьей 263 уплотняющей части одновременно топологически связанным образом. Технология многокомпонентного формования эластомерных материалов на более жесткие подложки хорошо известна в области изготовления деталей из пластмасс и в дальнейшем более подробно здесь не описана. Разумеется, можно изготавливать одну или более из уплотняющих частей индивидуально топологически разъединенным образом, как показано на фиг. 5a, 5b, 6a и 6b. Эти уплотняющие части предпочтительно формуются на несущую часть 27 с использованием многокомпонентного формования и также могут быть изготовлены отдельно и собраны в готовую прокладку 20. Несущая часть может быть изготовлена с использованием литья или механической обработки, но предпочтительно литьем под давлением до того, как обеспечены уплотняющие части 26 для завершения сборки прокладки 20.

На фиг. 4a показано поперечное сечение по линии А-А на фиг. 3a и 3b, а на фиг. 4b показано поперечное сечение по линии B-B на фиг. 3a. На этих фигурах также показано наличие второй прокладки 20' для дополнительного пояснения того, как ободок 21 может быть размещен в углублении 22 при монтаже в батарее.

На фиг. 3a, 3b, 4a и 4b двойная пластина 25 показана пунктирной линией для того, чтобы указать положение двойной пластины 25 в собранной биполярной батарее. Уплотняющая поверхность, т.е. часть ребра 30, по меньшей мере на верхней поверхности 1 прокладки 20, сконфигурирована с возможностью расположения в контакте с двойной пластиной 25 для предотвращения протечки электролита между элементами при монтаже в биполярной батарее. Альтернативно, для выполнения перечисленных выше функций может быть использована двойная пластина с отверстием, совмещенным с отверстием 23 в прокладке 20.

В этом варианте выполнения проекции первой и второй уплотняющих частей 261 и 262 на воображаемую плоскость, параллельную верхней поверхности несущей части, в направлении, перпендикулярном верхней поверхности 1 несущей части 27, по меньшей мере частично перекрываются. Таким образом, между ребром 30 на верхней поверхности 1 по отношению к ребру 30 на нижней поверхности 2 прокладки 20 присутствует смещение "d". Причина этого состоит в обеспечении деформации любого ребра 30, прямо или косвенно через двойную пластину 25, с прижатием к несущей части 27 смежной прокладки 20', как показано на фиг. 4a и 4b. В сечении А-А видно, что только одно ребро 30 присутствует на левой верхней поверхности 1, в то время как паз 24, обеспечивающий газовый канал, присутствует на нижней поверхности. Гидрофобные свойства материала, использованного для несущей части 27, будут гарантировать, что затрудняется образование электролитом непрерывного пути ионного тока через газовый канал между смежными элементами при монтаже в биполярной батарее.

Таким образом, проекции первой и второй уплотняющих частей 261 и 262 на воображаемую плоскость, параллельную верхней поверхности несущей части, в направлении, перпендикулярном верхней поверхности несущей части 27, в этом варианте выполнения по меньшей мере частично перекрывают друг друга.

На фиг. 5a показан вид сверху, а на фиг. 5b показан вид снизу второго варианта выполнения прокладки 40 согласно изобретению. Для обозначения аналогичных или идентичных признаков на фиг. 5a и 5b использованы ссылочные номера, указывающие на признаки, описанные в связи с фиг. 3a и 3b. В этом варианте выполнения прокладка 40 содержит четыре части: несущую часть 44 и три отдельные уплотняющие части 41, 42 и 43, обладающие свойствами большей деформируемости, чем несущая часть 44. Таким образом, материал, использованный для уплотняющих частей 41, 42 и 43, имеет меньший модуль упругости по сравнению с материалом, использованным для несущей части 44, имеющим больший модуль упругости. Несущая часть 44 выполнена в форме рамки и действует как арматура прокладки 40, обеспечивающая механическую структуру, как описано выше в связи с фиг. 3a и 3b.

Двойная пластина 45, снабженная отверстием 46, совмещенным с отверстием 23 при размещении в смонтированном положении, показана на фиг. 5a, 5b, 6a и 6b пунктирными линиями. Первая уплотняющая часть 41 проходит в виде замкнутого контура вдоль рамки верхней поверхности 1 несущей части 44, а вторая уплотняющая часть 42 проходит в виде замкнутого контура вдоль рамки нижней поверхности 2 несущей части с внешней стороны отверстия 23, как показано на фиг. 5a и 5b. Третья уплотняющая часть 43 окружает отверстие 23 на верхней поверхности 1. Назначения первой, второй и третьей уплотняющих частей те же, что и описанные выше.

Каждая уплотняющая часть имеет уплотняющую поверхность, выступающую из соответствующей поверхности несущей части 44. Каждая уплотняющая поверхность содержит клиновидное ребро 47, которое проходит вдоль замкнутого контура. Уплотнение обеспечено деформированием выступающей поверхности, то есть ребра 47, каждой уплотняющей части о двойную пластину 45, как показано на фиг. 6a и 6b. Ободок и соответствующее углубление могут отсутствовать, как показано на фиг. 5a, 5b, 6a и 6b, если для совмещения прокладки применено другое средство, такое как размещение прокладок в соответственно сконструированном корпусе.

Несущая часть 44 в этом варианте выполнения предпочтительно изготовлена за одно целое c литьем, механической обработкой или формованием. Каждая уплотняющая часть 41, 42 и 43 отформована на несущую часть 44 отдельно, предпочтительно литьем под давлением, в отличие от варианта выполнения, описанного в связи с фиг. 3a, 3b, 4a и 4b. Каждая уплотняющая часть 41, 42 и 43 также может быть сформирована в отдельном производственном процессе и собрана позже с образованием прокладки 44.

На фиг. 6a показано поперечное сечение вдоль линии А-А на фиг. 5a и 5b, а на фиг. 6b показано поперечное сечение вдоль линии B-B на фиг. 5a. На этих фигурах показано наличие второй прокладки 40' вместе с сечением корпуса 49 для дополнительного пояснения, что прокладки могут быть совмещены без ободка и углубления при монтаже в батарее.

Двойная пластина 45 показана на фиг. 6 и 6b пунктирной линией для указания положения двойной пластины 45 в собранной биполярной батарее. Выступающая поверхность, то есть клиновидное ребро 47, первой уплотняющей части 41 и вторая уплотняющая часть 42 сконфигурированы с возможностью размещения в контакте с двойной пластиной 45 для предотвращения протечки электролита между элементами при монтаже в биполярной батарее. Отверстие 46 в двойной пластине 45 совмещено с отверстием 23 в прокладке 40 для выполнения перечисленных выше функций.

В этом варианте выполнения проекции первой и второй уплотняющих частей 41 и 42 на воображаемую плоскость, параллельную верхней поверхности несущей части, в направлении, перпендикулярном верхней поверхности 1 несущей части 27, не перекрывают друг друга. Таким образом, между ребром 47 на верхней поверхности 1 по отношению к ребру 47 на нижней поверхности 2 прокладки 40 присутствует смещение "D". Причина этого состоит в обеспечении деформации любого ребра 47, прямо или косвенно через двойную пластину 45, с прижатием к несущей части 44 смежной прокладки 40', как показано на фиг. 6a и 6b. В сечении А-А только одно ребро 47 присутствует на левой верхней поверхности 1, в то время как паз 24, обеспечивающий газовый канал, присутствуют на нижней поверхности 2. Гидрофобные свойства материала, использованного для несущей части 44, будут гарантировать, что предотвращается перетекание электролита через газовый канал между смежными элементами, когда они смонтированы в биполярной батарее.

На фиг. 9 показан вид сверху третьего варианта выполнения прокладки 80 согласно изобретению. Для обозначения аналогичных или идентичных признаков на фиг. 9 использованы ссылочные номера, указывающие на признаки, описанные в связи с предыдущими вариантами выполнения. В этом варианте выполнения прокладка 80 содержит две части: несущую часть 82 и общую уплотняющую часть 81, обладающую свойствами большей деформируемости, чем несущая часть 82. Таким образом, материал, использованный для уплотняющей части 81, имеет меньший модуль упругости по сравнению с материалом, использованным для несущей части 82, который имеет больший модуль упругости. Несущая часть 82 выполнена в форме рамки и действует как арматура прокладки 80, обеспечивающая механическую структуру, как описано в связи с предыдущими вариантами выполнения.

На фиг. 10a показано поперечное сечение по линии А-А на фиг. 9, а на фиг. 10b показано поперечное сечение по линии B-B на фиг. 9. В этом варианте выполнения несущая часть 82 снабжена ободком 86 на внешней поверхности 4, у края на верхней поверхности 1, и соответствующим углублением 87 на перевернутой, нижней поверхности 2. На этих фигурах показано наличие второй прокладки 80' для дополнительного пояснения, как ободок 86 может быть принят в углубление 87 при монтаже в батарее. Ободок 86 и углубление 87 обеспечивают совмещение прокладок 80, 80', как обсуждалось выше в связи с фиг. 3a и 3b. Общая уплотняющая часть 81 прокладки 80 снабжена одним сквозным отверстием 83 между верхней поверхностью 91 и нижней поверхностью 92, пазом 84, см. фиг. 10b, для создания канала от сквозного отверстия 83 до внутренней поверхности 93 общей уплотняющей части 81 и, таким образом, полости, содержащейся внутри прокладки 80, когда двойная пластина 85 установлена на прокладке на обеих верхней и нижней поверхностях 1 и 2. Сквозное отверстие 83 и паз 84 обеспечивают газовый канал между смежными элементами в собранной батарее. Двойная пластина 85 также показана пунктирной линией, чтобы указать положение двойной пластины 85 в собранной биполярной батарее.

Общая уплотняющая часть 81 снабжена двумя уплотняющими поверхностями 91 и 92. Верхняя уплотняющая поверхность 91 проходит в направлении, уходящем от и перпендикулярном верхней поверхности 1 несущей части 82, и, таким образом, верхняя уплотняющая поверхность 91 выступает из верхней поверхности 1. Нижняя уплотняющая поверхность 92 проходит в направлении, уходящем от и перпендикулярном нижней поверхности 2 несущей части 82, и, таким образом, нижняя уплотняющая поверхность 92 выступает из нижней поверхности 2. Общая уплотняющая часть предпочтительно присоединена к внутренней поверхности 90 несущей части 82 путем литья, и на внутренней поверхности 90 могут быть выполнены выступы 88 для дополнительного улучшения соединения.

На фиг. 11 показан вид сверху четвертого варианта выполнения прокладки 100 согласно изобретению. Для обозначения аналогичных или идентичных признаков на фиг. 11 использованы ссылочные номера, указывающие на признаки, описанные в связи с предыдущими вариантами выполнения. В этом варианте выполнения прокладка 100 содержит две части: несущую часть 82 и общую уплотняющую часть 101, обладающую свойствами большей деформируемости, чем несущая часть 82. Таким образом, материал, использованный для уплотняющей части 101, имеет меньший модуль упругости по сравнению с материалом, использованным для несущей части 82, имеющим больший модуль упругости. Несущая часть 82 описана в связи с фиг. 9 и выполнена в виде рамки и действует как арматура прокладки 100, обеспечивающая механическую структуру, как описано в связи с предыдущими вариантами выполнения. Общая уплотняющая часть 101 подобна общей уплотняющей части 81, описанной в связи с фиг. 9, 10 и 10b, с прибавлением фланца 102, который выступает из внутренней поверхности 113 общей уплотняющей части 101.

На фиг. 12a показано поперечное сечение вдоль линии А-А на фиг. 11, а на фиг. 12b показано поперечное сечение вдоль линии B-B на фиг. 11. В этом варианте выполнения несущая часть 82 снабжена ободком 86 и соответствующим углублением 87, как описано в связи с фиг. 10a и 10b. На этих фигурах показано наличие второй прокладки 100' для дополнительного пояснения, как ободок 86 может быть размещен в углублении 87 при монтаже в батарее. Ободок 86 и углубление 87 обеспечивают совмещение прокладок 100, 100', как обсуждалось выше в связи с фиг. 3a и 3b. Общая уплотняющая часть 101 прокладки 100 снабжена одним сквозным отверстием 103 между верхней поверхностью 111 и нижней поверхностью 112, с пазом 104, см. фиг. 12b, для создания канала от сквозного отверстия 103 до внутренней поверхности 113 общей уплотняющей части 101 и, таким образом, полости, содержащейся внутри прокладки 100, когда двойная пластина 85 установлена на прокладке на верхней и нижней поверхностях 1 и 2. Сквозное отверстие 103 и паз 104 обеспечивают газовый канал между смежными элементами в собранной батарее. Двойная пластина 85 также показана пунктирной линией, указывая положение двойной пластины 85 в собранной биполярной батарее.

Общая уплотняющая часть 101 снабжена двумя уплотняющими поверхностями 111 и 112. Верхняя уплотняющая поверхность 111 проходит в направлении, уходящем от и перпендикулярном верхней поверхности 1 несущей части 82, и, таким образом, верхняя уплотняющая поверхность 111 выступает из верхней поверхности 1. Нижняя уплотняющая поверхность 112 проходит в направлении, уходящем от и перпендикулярном нижней поверхности 2 несущей части 82, и, таким образом, нижняя уплотняющая поверхность 112 выступает из нижней поверхности 2. Общая уплотняющая часть предпочтительно присоединена к внутренней поверхности 90 несущей части 82 путем литья, и на внутренней поверхности 90 могут быть выполнены выступы 88 для дополнительного улучшения соединения.

Присутствие фланца 102 вдоль внутренней поверхности 113 общей уплотняющей части 101 выполняет функцию позиционирования сепаратора в собранной биполярной батарее, как показано в связи с фиг. 13. Преимущество фланца 102 состоит в том, что он предотвращает случайный контакт положительного активного вещества на положительном электроде с отрицательным активным веществом на отрицательном электроде при сборке элементов батареи во время изготовления или во время работы. Кроме того, фланец 102 также улучшает перетекание материала во время изготовления прокладки, так как для получения общей уплотняющей части необходим больший объем материала.

Предпочтительно материал, использованный для уплотняющих частей, также имеет гидрофобные свойства. Термопластичный эластомер VERSAFLEX® CL2250 компании GLS Corp. является подходящим материалом для изготовления уплотняющих частей, и полипропилен, который производят различные поставщики, является подходящим материалом для изготовления несущей часть. Предпочтительно, чтобы материал, выбранный для уплотняющих частей, был химически совместимым с использованным электролитом. В щелочной аккумуляторной батарее, такой как NiMH, обычно необходима совместимость с гидроокисью калия. Этот материал предпочтительно должен выбираться имеющим такие свойства, как низкая остаточная деформация при сжатии и низкая ползучесть.

Может оказаться выгодным, но не обязательно необходимым, изменение конструкции прокладки, входящей в контакт с концевыми пластинами, с целью упрощения сборки и улучшения уплотнения с концевыми пластинами. Концевые пластины могут иметь иной размер, чем двойные пластины, так что прокладку может потребоваться привести в соответствие с этим иным размером.

В настоящем описании использованы такие термины, как верх и низ прокладок, а также верхняя и нижняя поверхности прокладок и их составных частей. Подразумевается, что эта терминология использована лишь для описания пространственного взаимного расположения частей относительно друг друга и не означает, что имеется необходимость в ориентации частей или батареи, которая их содержит, любым специальным способом относительно земного притяжения с целью их сборки, осуществления их функций, или их действия.

На фиг. 7 в качестве неограничивающего примера показан первый вариант выполнения биполярной батареи 50 с ограниченным количеством электролита в поперечном сечении, содержащей шесть расположенных внутри корпуса 59 элементов. Батарея содержит отрицательную концевую пластину 51 и положительную концевую пластину 52, причем каждая из них имеет отрицательный электрод 53 и положительный электрод 54 соответственно. Пять сборок двойной пластины, каждая из которых содержит отрицательный электрод 53, двойную пластину 25 и положительный электрод 54, пакетированы друг на друге в многослойной конструкции между этими двумя концевыми пластинами 51 и 52, которые доступны с внешней стороны. Сепаратор 55 расположен между каждым отрицательным и положительным смежными электродами, составляющими элемент, причем сепаратор 55 содержит электролит и заданный процент проходов газа, примерно 5% как типичное значение для проходов газа в пористом объеме батарей с ограниченным количеством электролита. Общий коллектор газа остается по существу сухим, содержа незначительное количество электролита, если он вообще есть.

Прокладка 20, как описано в связи с фиг. 3a, 3b 4a и 4b, предусмотрена между смежными двойными пластинами 25 и/или двойной пластиной 25 и концевой пластиной 51 или 52. Каждая прокладка предусмотрена по периферии элемента батареи, и уплотняющие поверхности прокладки деформированы, когда к прокладке приложено усилие и тем самым создается уплотнение о двойную пластину или концевую пластину для предотвращения протечки электролита между элементами батареи. Кроме того, предусмотрен газовый канал, обеспечивающий проход газа через прокладку, как показано на чертеже стрелкой 56, вследствие чего газ может перетекать из одного элемента в другой, и тем самым все элементы совместно используют общую полость для газа через сформированные в прокладке газовые каналы. Если электрод в каком-либо элементе начнет выделять газ раньше других элементов, то это давление будет распределено по всей общей полости для газа. Газ будет проходить из элемента через паз 24 и по сквозному отверстию 23 в первой прокладке к пазу 24 второй прокладки и затем во второй элемент.

Если давление внутри общей полости превысит заданное значение, предохранительный клапан 57 откроется и соединит общую полость для газа с окружающей средой. Предохранительный клапан 57 расположен в одной из концевых пластин, в этом примере в положительной концевой пластине 52, и содержит гермоввод 58. В альтернативном варианте выполнения гермоввод 58 может быть выполнен за одно целое с концевой пластиной 52.

Функция корпуса 59 состоит в обеспечении необходимого механического усилия предварительного нагружения на пакетированные прокладки 20 с целью поддержания герметичной полости для газа. Следует отметить, что для создания действующей биполярной батареи с прокладками, описанными выше, также может быть использован негерметичный корпус, который обеспечивает необходимое механическое усилие предварительного нагружения. Естественно, вместо прокладок 20, использованных в биполярной батарее 50, также могут быть использованы прокладки, описанные в связи с фиг. 5a, 5b и 9.

На фиг. 13 в качестве неограничивающего примера показан второй вариант выполнения биполярной батареи 120 с ограниченным количеством электролита в поперечном сечении, содержащей шесть расположенных внутри корпуса 129 элементов. Батарея имеет биполярную призматическую гибридную пакетированную конструкцию, вследствие чего батарея разделана на три секции I, II и III. Каждая секция снабжена отрицательной концевой пластиной 121 и положительной концевой пластиной 122, причем каждая из них имеет один или два отрицательных электрода 123 и один или два положительных электрода 124 соответственно. Отрицательная концевая пластина 121 делится секциями I и II. Положительная концевая пластина 122 делится секциями II и III. Сборки двойной пластины, каждая из которых содержит отрицательный электрод 53, двойную пластину 85 и положительный электрод 54, пакетированы друг на друге в многослойной конструкции между двумя концевыми пластинами 121 и 122, которые доступны с внешней стороны. Каждая секция может быть выполнена в виде отдельного биполярного пакета, в котором каждая секция расположена смежно с другой секцией призматическим образом. Сепаратор 125 расположен между каждым отрицательным и положительным смежными электродами, составляющими элемент, и этот сепаратор 125 содержит электролит и заданный процент проходов газа, примерно 5% как типичное значение для проходов газа в пористом объеме батарей с ограниченным количеством электролита. Общий коллектор газа остается по существу сухим, содержа лишь незначительное количество электролита, если он вообще есть.

Полярность пакетированных элементов батареи та же самая для секции I и III, и обратная для секции II. Отрицательные концевые пластины 121 соединены с отрицательным выводом 133, а положительные концевые пластины 122 соединены с положительным выводом 134, как показано на чертеже. Готовый полный пакет секций, соединенных с выводами 133 и 134, составляет биполярную батарею 120, состоящую из отдельных секций, электрически соединенных параллельно друг другу.

Прокладка 100, как описано в связи с фиг. 11, 12a и 12b, предусмотрена между двойной пластиной 85 и концевой пластиной 121 или 122. Каждая прокладка предусмотрена по периферии элемента батареи, и уплотняющие поверхности прокладки деформированы, когда к прокладке приложено усилие и тем самым создано уплотнение о двойную пластину или концевую пластину для предотвращения протечки электролита между элементами батареи. Также обеспечен газовый канал для обеспечения прохода газа через прокладку, как показано на чертеже стрелкой 126, вследствие чего газ может перетекать из одного элемента в другой, и тем самым все элементы совместно используют общую полость для газа через газовые каналы в прокладке. Если электрод в каком-либо элементе начнет выделять газ раньше других, это давление будет распределено по всей общей полости для газа. Газ будет проходить из элемента через паз 104 и по сквозному отверстию 103 в первой прокладке к пазу 104 второй прокладки, а затем во второй элемент.

Если давление внутри общей полости превысит заданное значение, предохранительный клапан 127 откроется и соединит общую полость для газа с окружающей средой. Предохранительный клапан 127 расположен в одной из концевых пластин, в этом примере в одной из отрицательных концевых пластин 121, и содержит гермоввод 128. В альтернативном варианте выполнения гермоввод 128 может быть выполнен за одно целое с концевой пластиной 122.

Функция корпуса 129 состоит в обеспечении необходимого механического усилия предварительного нагружения на пакетированные прокладки 100 для поддержания герметичной полости для газа. Следует отметить, что для создания действующей биполярной батареи с прокладками, описанными выше, также может быть использован негерметичный корпус, который обеспечивает необходимое механическое усилие предварительного нагружения. Естественно, вместо прокладок 100, использованных в биполярной батарее 120, также могут быть использованы прокладки, описанные в связи с фиг. 3a, 3b, 5a, 5b и 9.

Преимущество биполярной батареи с биполярной призматической гибридной пакетированной конструкцией состоит в том, что от такой батареи может отводиться более высокая мощность. Батарея такой конструкции является особенно подходящей в качестве стартерной батареи в автомобилях.

Разумеется, может быть построена биполярная батарея, имеющая биполярную призматическую пакетированную конструкцию с любым количеством элементов в каждой секции, например, только с одним элементом или более чем двумя элементами, или с любым количеством секций. Желательное электрическое напряжение биполярной батареи будет определять количество элементов батареи, требующихся в каждой секции, а количество секций будет определять зарядную емкость батареи.

В качестве неограничивающего примера, изготовленная батарея имеет вес приблизительно 4,1 кг и приблизительный размер 28,0 см × 13,0 см × 5,3 см. Батарея имеет 3 секции; каждая секция содержит 10 элементов типа NiMH, а зарядная емкость составляет 13 А·ч при низком токе разряда.

Испытания дали следующие результаты: импульс постоянного тока силой 500 ампер длительностью 10 секунд, соответствующий плотности мощности примерно 1,8 кВт/литр и 860 ватт/кг, которые превосходят вычисленную плотность мощности, включая общее превышение веса корпуса и выводов и объем изготовленной батареи.

На фиг. 8 показана технологическая карта изготовления прокладки согласно изобретению. Технологический процесс начинают на этапе 60, и если на этапе 61 выбран процесс изготовления прокладки, состоящий более чем из двух этапов, переходят к этапу 62. На этапе 62 изготавливают несущую часть в форме рамки из первого материала, имеющего гидрофобные свойства. В несущей части между верхней и нижней поверхностями и внутренней поверхностью несущей части формируют газовый канал, причем этот газовый канал предпочтительно формируют только в несущей части. Первый материал предпочтительно имеет достаточно высокий модуль упругости для обеспечения жесткой конструкции.

На этапе 63 задают целое число k равным 1 (k=1), а переменную n задают равной желательному количеству уплотняющих частей, например две отдельных части (n=2). Если прокладку изготавливают из отдельных частей, переходят к этапу 65 через этап 64. На этапе 65 изготавливают первую уплотняющую часть из второго материала, имеющего более низкий модуль упругости по сравнению с модулем упругости первого материала. Первый уплотняющий материал изготавливают в форме замкнутого контура, а второй материал предпочтительно имеет гидрофобные свойства. Если на этапе 66 n≠k, то возвращаются к этапу 65 через этап 67, на котором целое число k увеличивают на единицу, т.е. k=k+1. После этого изготавливают вторую уплотняющую часть на повторном этапе 65, и эти этапы повторяют до n=k на этапе 66, а затем переходят на этап 68. На этапе 68 собирают прокладку присоединением отдельных уплотняющих частей к несущей части таким образом, что замкнутые контура по меньшей мере первой и второй уплотняющих частей расположены вдоль рамки на противоположных поверхностях несущей части. Таким образом, прокладка собрана, и на этапе 69 процесс заканчивают.

Если на этапе 61 принято решение не изготавливать отдельные части, переходят к этапу 70, на котором формуют, предпочтительно литьем под давлением, первую уплотняющую часть из второго материала на поверхности несущей части. Если на этапе 71 n≠k, то возвращаются к этапу 70 через этап 72, на котором целое число k увеличивают на единицу, то есть k=k+1. После этого на повторном этапе 70 на несущей части формуют вторую уплотняющую часть, предпочтительно литьем под давлением, и эти этапы повторяют до n=k на этапе 71. Таким образом, прокладка собрана, и на этапе 69 процесс заканчивают.

С другой стороны, если на этапе 61 выбирают изготовление прокладки только за два этапа, то переходят к этапу 73, на котором принимают решение, будет ли использована общая уплотняющая часть. Если будет использована общая уплотняющая часть, то на этапе 74 изготавливают несущую часть в форме рамки из первого материала, предпочтительно имеющего гидрофобные свойства. Потом переходят непосредственно к этапу 75, на котором на несущей части формуют общую уплотняющую часть. Общую уплотняющую часть, выполненную из второго материала, имеющего более низкий модуль упругости по сравнению с модулем упругости первого материала, выполняют по замкнутому контуру вдоль внутренней поверхности несущей части. Уплотняющую часть изготавливают в процессе формования, предпочтительно методом литья под давлением, а второй материал имеет гидрофобные свойства, поскольку в общей уплотняющей части предусмотрен газовый канал. Таким образом, прокладка собрана, и на этапе 69 процесс заканчивают.

С другой стороны, если будут использованы несколько уплотняющих частей, переходят к этапу 76, на котором изготавливают несущую часть в форме рамки из первого материала, имеющего гидрофобные свойства. На этапе 76 также формируют отверстия вдоль рамки несущей части. Также в несущей части между верхней и нижней поверхностями и внутренней поверхностью несущей части может быть создан газовый канал, который предпочтительно формируют только в несущей части. Первый материал предпочтительно имеет достаточно высокий модуль упругости для обеспечения жесткой конструкции.

Затем переходят к этапу 77, на котором по меньшей мере уплотняющие части, изготовленные из второго материала, имеющего более низкий модуль упругости по сравнению с модулем упругости первого материала, одновременно выполняют по замкнутым контурам вдоль рамки по меньшей мере на верхней и нижней поверхностях несущей части. Уплотняющие части изготавливают в процессе формования, предпочтительно методом литья под давлением, а второй материал предпочтительно имеет гидрофобные свойства. Одновременно также могут быть отформованы другие части, например, выполнено круговое скрайбирование отверстия газового канала в несущей части. Отверстия в несущей части обеспечивают возможность одновременной напрессовки уплотняющих частей в процессе многокомпонентного формования. Таким образом, прокладка собрана, и на этапе 69 процесс заканчивают.

Несущую часть предпочтительно изготавливают методом литья под давлением, но она также может быть изготовлена с использованием других технологий, таких как механическая обработка и отливка.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕННЫЙ МЕМБРАНАМИ БИПОЛЯРНЫЙ МНОГОКАМЕРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ РЕАКТОР | 1999 |

|

RU2214653C2 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОЛИЗЕРА, СОДЕРЖАЩАЯ ЕДИНСТВЕННУЮ СТЕНКУ | 2005 |

|

RU2360040C1 |

| УСОВЕРШЕНСТВОВАННАЯ КОНСТРУКЦИЯ БАТАРЕИ | 1996 |

|

RU2172541C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕМБРАНОЙ ИЗ ПОЛИМЕРНОГО ЭЛЕКТРОЛИТА | 1999 |

|

RU2231172C2 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2531558C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2504868C2 |

| ЭЛЕКТРОД И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2391748C2 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ ВОЗДУШНОГО ЭЛЕКТРОДА | 1993 |

|

RU2119701C1 |

| БИПОЛЯРНАЯ ПЕРЕЗАРЯЖАЕМАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ | 2006 |

|

RU2414023C2 |

| ВОДОРОДНО-КИСЛОРОДНАЯ ТОПЛИВНАЯ БАТАРЕЯ | 1967 |

|

SU196140A1 |

Изобретение относится к прокладке для использования в биполярной батарее с ограниченным количеством электролита, к биполярной батарее и способу изготовления прокладки. Согласно изобретению, прокладка (20; 40; 80; 100) содержит по меньшей мере первую уплотняющую поверхность (30; 47; 91; 111), расположенную в виде замкнутого контура вдоль рамки и выступающую из упомянутой верхней поверхности (1), и по меньшей мере вторую уплотняющую поверхность (30; 47; 92; 112), расположенную в виде замкнутого контура и выступающую из упомянутой нижней поверхности (2), причем упомянутые по меньшей мере первая (30; 47; 91; 111) и вторая (30; 47; 92; 112) уплотняющие поверхности выполнены на по меньшей мере одной уплотняющей части (261, 262; 41, 42; 81; 101), выполненной из второго материала, поддающегося деформации. По меньшей мере один из первого и второго материалов имеет гидрофобные свойства. Первый материал несущей части (27; 44; 82) имеет более высокий модуль упругости, чем модуль упругости упомянутого второго материала упомянутой по меньшей мере одной уплотняющей части (261, 262; 41, 42; 81; 101). Техническим результатом является герметичность, простота, уменьшение веса и снижение омических потерь биполярной батареи, устойчивость пакета прокладок внутри нее. 3 н. и 18 з.п. ф-лы, 20 ил.

1. Прокладка (20; 40; 80; 100) для использования в биполярной батарее с ограниченным количеством электролита, содержащая:

- несущую часть (27; 44; 82) в форме рамки, имеющую верхнюю поверхность (1) и нижнюю поверхность (2) и выполненную из первого материала, и

- по меньшей мере один канал (23, 24; 83, 84; 103, 104) для обеспечения прохода газа через прокладку (20; 40; 80; 100), отличающаяся тем, что:

- упомянутая прокладка (20; 40; 80; 100) также содержит по меньшей мере первую уплотняющую поверхность (30; 47; 91; 111), расположенную в виде замкнутого контура вдоль рамки и выступающую из упомянутой верхней поверхности (1), и по меньшей мере вторую уплотняющую поверхность (30; 47; 92; 112), расположенную в виде замкнутого контура и выступающую из упомянутой нижней поверхности (2), причем упомянутые по меньшей мере первая (30; 47; 91; 111) и вторая (30; 47; 92; 112) уплотняющие поверхности выполнены на по меньшей мере одной уплотняющей части (261, 262; 41, 42; 81; 101), выполненной из второго материала, поддающегося деформации,

- по меньшей мере один из первого и второго материалов имеет гидрофобные свойства, и

- первый материал несущей части (27; 44; 82) имеет более высокий модуль упругости, чем модуль упругости упомянутого второго материала упомянутой по меньшей мере одной уплотняющей части (261, 262; 41, 42; 81; 101).

2. Прокладка по п.1, в которой упомянутый первый материал имеет гидрофобные свойства.

3. Прокладка по п.1 или 2, в которой упомянутая первая уплотняющая поверхность (91; 111) и упомянутая вторая уплотняющая поверхность (92; 112) выполнены на общей уплотняющей части (81; 101), присоединенной к внутренней поверхности (90) упомянутой несущей части (82).

4. Прокладка по п.3, в которой каждый канал (83, 84; 103, 104) выполнен сквозь общую уплотняющую часть (81; 101) между первой (91; 111) и второй (92; 112) уплотняющими поверхностями и внутренней поверхностью (93; 113) общей уплотняющей части (81, 101), и при этом упомянутый второй материал имеет гидрофобные свойства.

5. Прокладка по п.4, в которой каждый канал содержит по меньшей мере одно отверстие (83; 103) между верхней (91; 111) и нижней (92, 112) поверхностью общей уплотняющей части (81; 101), сообщающееся с внутренней поверхностью (93; 113) упомянутой общей уплотняющей части (81).

6. Прокладка по п.1 или 2, в которой упомянутая первая уплотняющая поверхность выполнена на первой уплотняющей части (261; 41), а упомянутая вторая уплотняющая поверхность выполнена на второй уплотняющей части (262; 42).

7. Прокладка по п.6, в которой каждый канал (23, 24) выполнен сквозь несущую часть (27; 44) между верхней (1) и нижней (2) поверхностями и внутренней поверхностью (3) упомянутой несущей части (27; 44).

8. Биполярная батарея (50; 120) с ограниченным количеством электролита, имеющая по меньшей мере два электрохимических элемента, содержащая:

- корпус (59; 129),

- по меньшей мере одну отрицательную концевую пластину (51; 121) в контакте с по меньшей мере одним отрицательным электродом (53; 123),

- по меньшей мере одну положительную концевую пластину (52; 122) в контакте с по меньшей мере одним положительным электродом (54; 124),

- по меньшей мере один набор из отрицательного электрода (53; 123), двойной пластины (25; 45; 85) и положительного электрода (54; 124), расположенный в многослойной структуре между одной из упомянутых отрицательной (51; 121) и положительной (52; 122) концевых пластин,

- по меньшей мере один сепаратор (55; 125), расположенный между каждым отрицательным (53; 123) и положительным (54; 124) электродом, формирующими элемент батареи, причем упомянутый сепаратор (55; 125) содержит электролит,

отличающаяся тем, что упомянутая батарея также содержит прокладку (20; 40; 80; 100), охарактеризованную в любом из пп.1-7, расположенную вокруг периферии каждого элемента батареи и выполненную с возможностью предотвращения протекания электролита между элементами батареи и с возможностью обеспечения прохождения газа через прокладку.

9. Батарея по п.8, причем биполярная батарея содержит только одну положительную концевую пластину (51) и только одну отрицательную концевую пластину, а прокладка расположена между каждой двойной пластиной (25; 45; 85), и/или двойной пластиной (25; 45; 85) и положительной и отрицательной концевой пластиной (51, 52).

10. Батарея по п.8, причем биполярная батарея (120) имеет множество отрицательных концевых пластин (121) и множество положительных концевых пластин (122), расположенных с образованием биполярной призматической гибридной пакетированной конструкции.

11. Батарея по п.10, причем биполярная батарея (120) разделена на секции (I, II, III), каждая из которых содержит по меньшей мере один элемент батареи.

12. Способ изготовления прокладки для использования в биполярной батарее с ограниченным количеством электролита, включающий в себя:

a) создание несущей части (27; 44; 82) в форме рамки, имеющей верхнюю поверхность (1) и нижнюю поверхность (2), причем упомянутую несущую часть (27; 44; 82) выполняют из первого материала,

отличающийся тем, что он также включает в себя:

b) присоединение по меньшей мере одной уплотняющей части (261, 262; 41, 42; 81; 101), имеющей по меньшей мере первую уплотняющую поверхность (30; 47; 91; 111), расположенную в виде замкнутого контура вдоль рамки и выступающую из упомянутой верхней поверхности (1), и по меньшей мере вторую уплотняющую поверхность (30; 47; 92; 112), расположенную в виде замкнутого контура вдоль рамки и выступающую из упомянутой нижней поверхности (2), причем упомянутая по меньшей мере одна уплотняющая часть (261, 262; 41, 42; 81; 101) выполнена из второго материала,

c) выбор по меньшей мере одного из первого и второго материалов имеющим гидрофобные свойства, и

d) выбор первого материала несущей части (27; 44; 82) имеющим более высокий модуль упругости, чем модуль упругости упомянутого второго материала упомянутых уплотняющих частей (261, 262; 41, 42; 81; 101), и

e) создание по меньшей мере одного канала (23, 24; 83, 84; 103, 104) сквозь упомянутую прокладку (20; 40; 80; 100).

13. Способ по п.12, при котором упомянутый первый материал выбирают имеющим гидрофобные свойства.

14. Способ по п.12 или 13, при котором создаваемый на этапе e) канал создают сквозь упомянутую по меньшей мере одну уплотняющую часть (81; 101) и при котором упомянутый второй материал выбирают имеющим гидрофобные свойства.

15. Способ по п.12 или 13, при котором создаваемый на этапе е) канал создают сквозь несущую часть (27; 44).

16. Способ по п.12 или 13, при котором упомянутую первую уплотняющую поверхность (91; 111) и упомянутую вторую уплотняющую поверхность (92; 112) выполняют на общей уплотняющей части (81; 101), присоединенной к внутренней поверхности (90) упомянутой несущей части (82).

17. Способ по п.14, при котором упомянутую первую уплотняющую поверхность (91; 111) и упомянутую вторую уплотняющую поверхность (92; 112) выполняют на общей уплотняющей части (81; 101), присоединенной к внутренней поверхности (90) упомянутой несущей части (82).

18. Способ по п.15, при котором упомянутую первую уплотняющую поверхность (91; 111) и упомянутую вторую уплотняющую поверхность (92; 112) выполняют на общей уплотняющей части (81; 101), присоединенной к внутренней поверхности (90) упомянутой несущей части (82).

19. Способ по п.12 или 13, при котором упомянутую первую уплотняющую поверхность выполняют на первой уплотняющей части (261, 41), а упомянутую вторую уплотняющую поверхность выполняют на второй уплотняющей части (262; 42).

20. Способ по п.14, при котором упомянутую первую уплотняющую поверхность выполняют на первой уплотняющей части (261; 41), а упомянутую вторую уплотняющую поверхность выполняют на второй уплотняющей части (262; 42).

21. Способ по п.15, при котором упомянутую первую уплотняющую поверхность выполняют на первой уплотняющей части (261; 41), а упомянутую вторую уплотняющую поверхность выполняют на второй уплотняющей части (262; 42).

| WO 2005048390 A1, 26.05.2005 | |||

| WO 03026042 A1, 27.03.2003 | |||

| US 2002028370 A1, 07.03.2002 | |||

| СПОСОБ СБОРКИ БИПОЛЯРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 1992 |

|

RU2024999C1 |

Авторы

Даты

2012-04-27—Публикация

2008-02-18—Подача