Область изобретения

[0001] Настоящее изобретение относится к отрицательному электроду для аккумуляторной (вторичной) батареи и к способу изготовления этого отрицательного электрода.

Предпосылки изобретения

[0002] В последние годы стало чрезвычайно желаемым сокращение выбросов CO2 для решения проблемы глобального потепления. Автомобильная промышленность имеет растущие ожидания по внедрению электромобилей (EV) и гибридных электромобилей (HEV) для сокращения выбросов CO2 и интенсивно работает над разработкой приводящих в действие двигатель (тяговых) аккумуляторных батарей, которые становятся ключевыми для практического применения этих электромобилей.

[0003] Приводящие в действие двигатель аккумуляторные батареи должны иметь очень высокие выходные характеристики и высокую энергию по сравнению с потребительскими литий-ионными аккумуляторными батареями для мобильных телефонов, ноутбуков и т.д. Внимание уделяется литий-ионным аккумуляторным батареям, имеющим относительно высокую теоретическую энергию среди всех батарей. В настоящее время разработка таких литий-ионных аккумуляторных батарей быстро продвигается.

[0004] В общем, литий-ионная аккумуляторная батарея включает в себя положительный электрод, в котором активный материал положительного электрода нанесен с использованием связующего и т.п. на обе стороны токоотвода (токосъемника) положительного электрода, и отрицательный электрод, в котором активный материал отрицательного электрода нанесен с использованием связующего и т.п. на обе стороны токоотвода (токосъемника) отрицательного электрода. Эти положительный и отрицательный электроды соединены друг с другом через пропитанный электролитом сепаратор и заключены в корпусе батареи.

[0005] Одной из проблем практического применения аккумуляторных батарей, таких как литий-ионные аккумуляторные батареи, является то, что по некоторым причинам между слоями активного материала положительного и отрицательного электродов возникает так называемое внутреннее короткое замыкание даже не смотря на то, что слои активного материала положительного и отрицательного электродов отделены друг от друга сепаратором. Возникновение внутреннего короткого замыкания в батарее приводит к непрерывному протеканию электрического тока через генерирующий электроэнергию элемент батареи даже не смотря на то, что батарея не имеет никакого соединения с внешней нагрузкой. Это становится причиной тепловыделения в батарее и, в некоторых случаях, вызывает отрицательное влияние на рабочие характеристики батареи. Потребовалось разработать методы эффективного предотвращения такой проблемы внутреннего короткого замыкания и тепловыделения. При сложившихся обстоятельствах, однако, так и не создано какого-либо адекватного решения проблемы внутреннего короткого замыкания и тепловыделения. При разработке методов предотвращения проблемы внутреннего короткого замыкания и тепловыделения необходимо не вызывать отрицательное влияние на рабочие характеристики батареи, принимая во внимание тот факт, что батарея нуждается в дальнейших улучшениях рабочих характеристик.

[0006] С другой стороны, патентный документ 1 раскрывает метод формирования слоя активного материала отрицательного электрода литий-ионной аккумуляторной батареи с использованием углеродного активного материала отрицательного электрода, содержащего наночастицы керамического материала, такого как оксид алюминия. Обычно вероятно, что когда толщина слоя активного материала отрицательного электрода становится увеличенной для улучшения плотности энергии литий-ионной аккумуляторной батареи, с увеличением плотности заряда отрицательного электрода будет происходить осаждение металлического лития. Метод по патентному документу 1 предназначен для того, чтобы решить такую проблему осаждения лития, и не предназначен для того, чтобы предотвратить вышеупомянутую проблему внутреннего короткого замыкания и тепловыделения.

Документы уровня техники

Патентный документ

[0007] Патентный документ 1: выложенная японская патентная публикация № 2007-305545.

Сущность изобретения

[0008] Соответственно, задачей настоящего изобретения является предоставление метода эффективного предотвращения возникновения тока короткого замыкания из-за внутреннего короткого замыкания и возникновения тепловыделения из-за такого тока короткого замыкания в аккумуляторной батарее при сохранении рабочих характеристик аккумуляторной батареи.

[0009] Согласно настоящему изобретению предусмотрен отрицательный электрод для аккумуляторной батареи, содержащий токоотвод и слой активного материала отрицательного электрода, сформированный на поверхности токоотвода и содержащий частицы активного материала отрицательного электрода, причем слой активного материала отрицательного электрода дополнительно содержит изолирующий материал, расположенный между частицами активного материала отрицательного электрода так, чтобы предотвратить развитие проводимости путем перколяции по всему слою активного материала отрицательного электрода.

[0010] Отрицательный электрод для аккумуляторной батареи согласно настоящему изобретению не развивает проводимость путем перколяции по всему слою активного материала отрицательного электрода даже при возникновении внутреннего короткого замыкания. Поэтому возможно эффективно предотвращать возникновение тока короткого замыкания из-за внутреннего короткого замыкания и возникновение тепловыделения из-за такого тока короткого замыкания в батарее. Также возможно обеспечить достаточные рабочие характеристики батареи, поскольку в настоящем изобретении имеется лишь небольшое увеличение электрического сопротивления самого отрицательного электрода.

Краткое описание чертежей

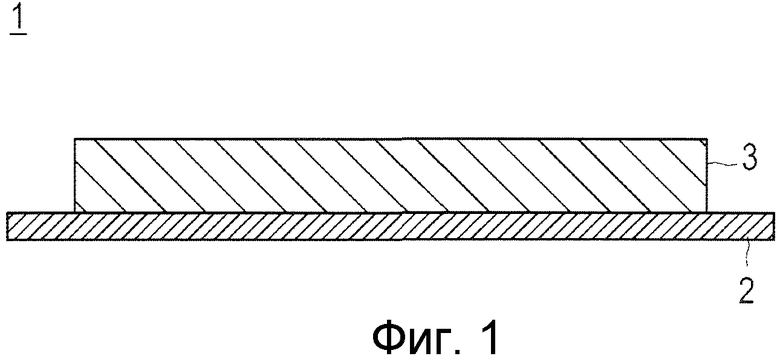

[0011] Фиг. 1 является схематическим видом в разрезе отрицательного электрода литий-ионной аккумуляторной батареи согласно одному иллюстративному варианту воплощения настоящего изобретения.

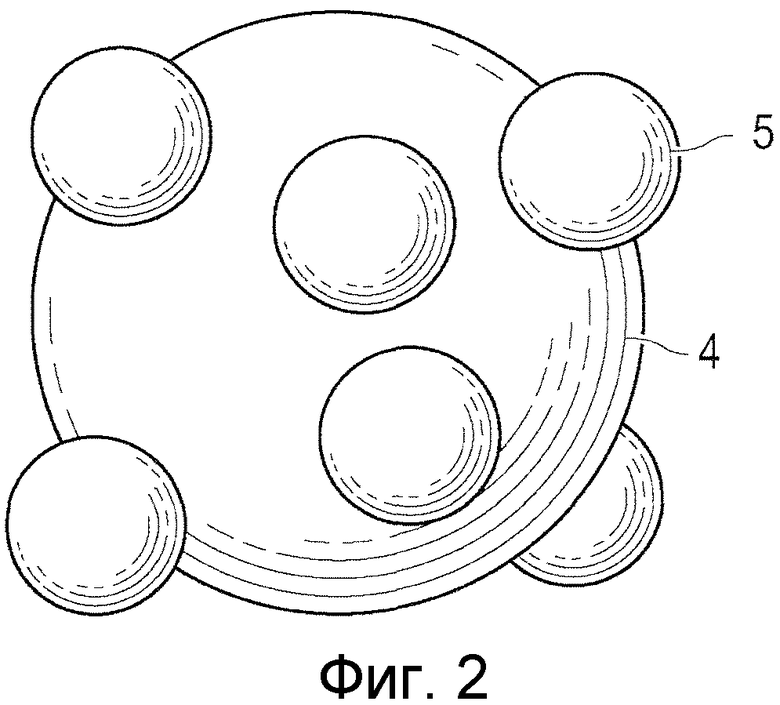

Фиг. 2 является схематическим видом, показывающим состояние частиц активного материала в отрицательном электроде согласно первому варианту воплощения настоящего изобретения.

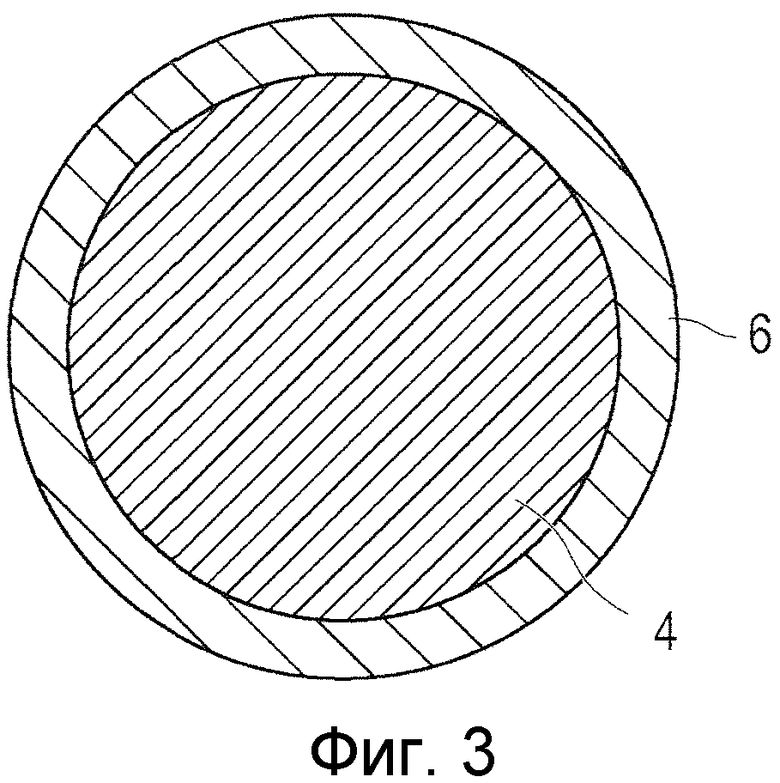

Фиг. 3 является схематическим видом, показывающим состояние частиц активного материала в отрицательном электроде согласно второму варианту воплощения настоящего изобретения.

Фиг. 4 является схематическим видом в разрезе биполярной литий-ионной аккумуляторной батареи согласно одному иллюстративному варианту воплощения настоящего изобретения.

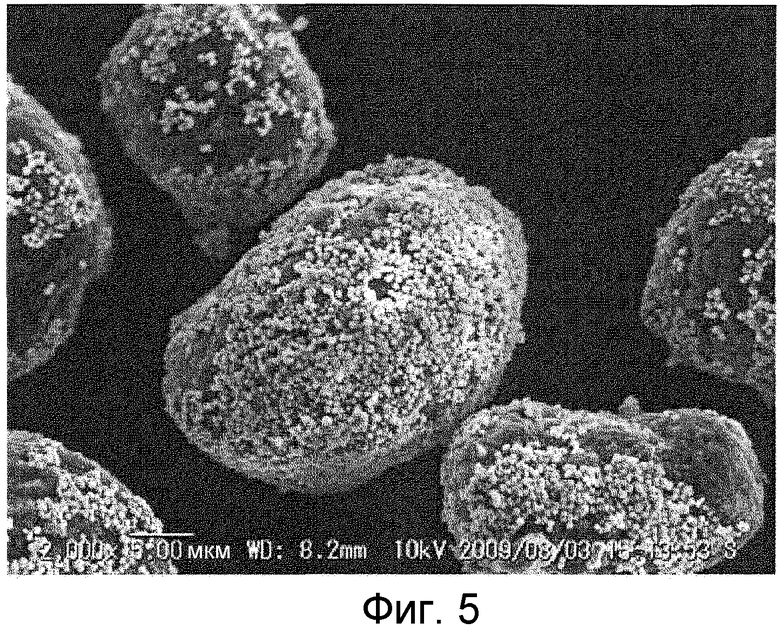

Фиг. 5 является полученным в сканирующем электронном микроскопе (СЭМ) изображением активного материала отрицательного электрода из Примера 1-2.

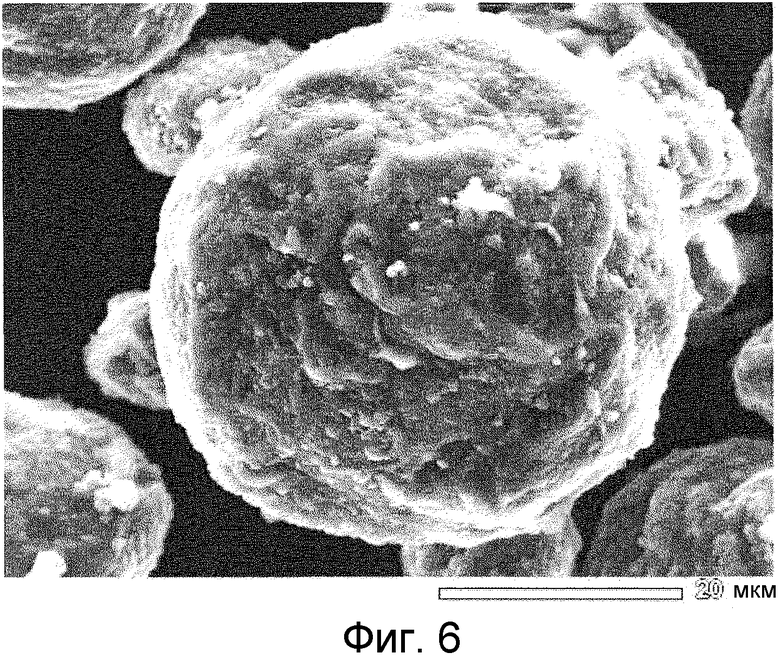

Фиг. 6 является полученным в сканирующем электронном микроскопе (СЭМ) изображением активного материала отрицательного электрода из Примера 3-2.

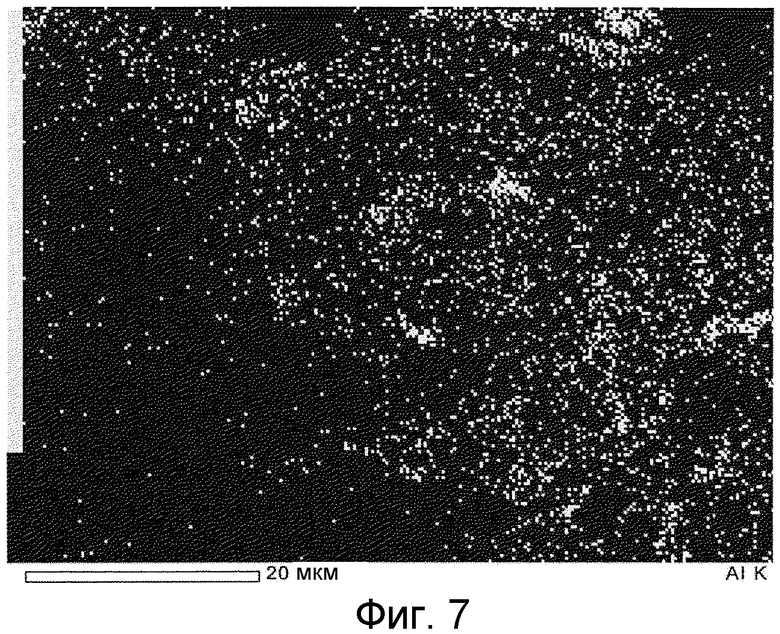

Фиг. 7 является диаграммой, показывающей результаты количественного анализа алюминия в активном материале отрицательного электрода из Примера 3-2 с помощью эмиссионной спектрометрии с индуктивно связанной плазмой.

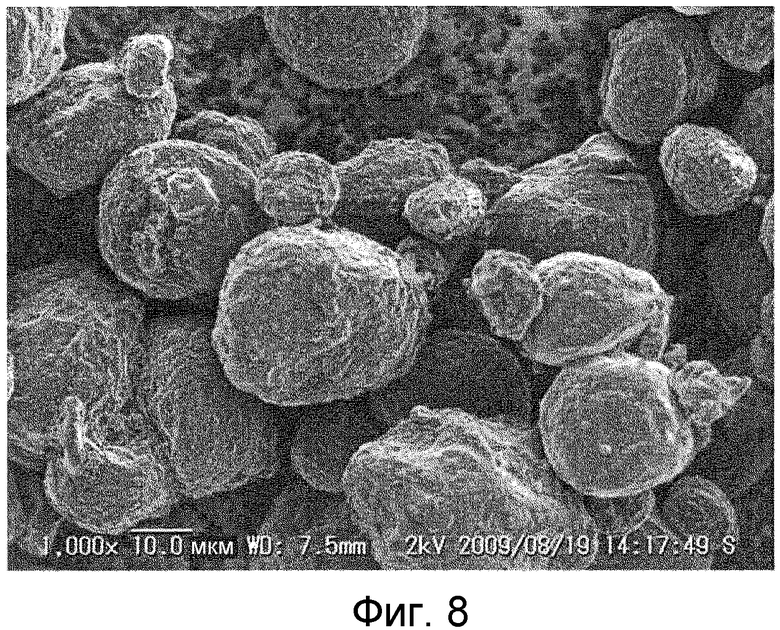

Фиг. 8 является полученным в сканирующем электронном микроскопе (СЭМ) изображением активного материала отрицательного электрода из Примера 5-1.

Описание вариантов воплощения

[0012] Во-первых, основание, на котором настоящее изобретение было создано его авторами, будет кратко описано ниже. Здесь отмечено, что: нижеследующее описание относительно механизма настоящего изобретения может частично базироваться на предположениях; и технический объем настоящего изобретения не ограничен следующим механизмом.

[0013] Против вышеупомянутой проблемы внутреннего короткого замыкания и тепловыделения авторы настоящего изобретения попытались предотвратить интенсивное протекание тока короткого замыкания в область возникновения внутреннего короткого замыкания посредством уменьшения электрического сопротивления токоотвода в генерирующем электроэнергию элементе батареи. Например, авторы настоящего изобретения предприняли попытку использовать в батарее металлический токоотвод с уменьшенной толщиной и тем самым "погасить" область возникновения внутреннего короткого замыкания при выделении джоулевого тепла из-за тока короткого замыкания с целью предотвращения дальнейшего тока короткого замыкания. Эта попытка оказалась очень эффективной и в какой-то мере успешной для решения проблемы внутреннего короткого замыкания и тепловыделения.

[0014] В последние годы интенсивно развивались батареи (биполярные аккумуляторные батареи), включающие в себя генерирующий электроэнергию элемент с электродом (биполярным электродом), в котором слои активного материала различных - положительной и отрицательной - полярностей сформированы на противоположных сторонах токоотвода с целью улучшения отдачи аккумуляторных батарей. Генерирующий электроэнергию элемент биполярной аккумуляторной батареи имеет такую конструкцию, что единичные аккумуляторы соединены последовательно через поверхность электрода так, чтобы во время использования биполярной аккумуляторной батареи вызвать протекание электрического тока через генерирующий электроэнергию элемент в направлении наслаивания единичных аккумуляторов. Недавно с целью снижения веса аккумуляторной батареи был также предложен так называемый «токоотвод на основе смолы» посредством использования в качестве материала токоотвода в генерирующем электроэнергию элементе материала на основе смолы вместо металлического материала. Токоотвод на основе смолы образован из материала на основе проводящей смолы с диспергированным в ней проводящим наполнителем или образован слоем смолы из проводящего полимерного материала.

[0015] Авторы настоящего изобретения выполнили исследования по возникновению внутреннего короткого замыкания в батарее, к которой применены в комбинации две вышеупомянутые технологии (то есть биполярная аккумуляторная батарея с токоотводом на основе смолы). Поскольку сам токоотвод на основе смолы имеет намного более высокое электрическое сопротивление, чем у традиционного металлического токоотвода, то кажется легче предотвратить протекание тока короткого замыкания из-за внутреннего короткого замыкания в биполярной аккумуляторной батарее с токоотводом на основе смолы, чем в биполярной аккумуляторной батарее с металлическим токоотводом. В результате исследований, однако, авторы настоящего изобретения наблюдали явление, противоположное вышеупомянутым традиционным техническим познаниям, т.е. обнаружили, что ток короткого замыкания продолжает течь при возникновении внутреннего короткого замыкания в биполярной аккумуляторной батарее с токоотводом на основе смолы также, как и в случае с биполярной аккумуляторной батареей с металлическим токоотводом.

[0016] Авторы настоящего изобретения выполнили дополнительные исследования причины вышеупомянутого явления и обнаружили, что в биполярной батарее с токоотводом на основе смолы ток короткого замыкания продолжает течь через среду слоя активного материала отрицательного электрода при возникновении внутреннего короткого замыкания.

[0017] Некоторые иллюстративные варианты воплощения настоящего изобретения, которые были реализованы в результате исследований, основанных на вышеупомянутых обнаруженных результатах, будут в дальнейшем описаны ниже со ссылками на чертежи. На чертежах сходные детали и части обозначены сходными ссылочными номерами, чтобы опустить повторение их описаний; и размеры соответствующих деталей и частей могут быть увеличены в целях иллюстрации и могут отличаться от фактических размеров.

Отрицательный электрод: первый вариант воплощения

[0018] Фиг. 1 является схематическим видом в разрезе отрицательного электрода для литий-ионной аккумуляторной батареи согласно одному иллюстративному варианту воплощения (первому варианту воплощения) настоящего изобретения. Отрицательный электрод для литий-ионной аккумуляторной батареи, показанный на Фиг. 1, будет пояснен ниже в качестве примера, но не предназначен ограничивать им технический объем настоящего изобретения.

[0019] Как показано на Фиг. 1, отрицательный электрод 1 включает в себя токоотвод 2 и слой 3 активного материала отрицательного электрода, сформированный на поверхности токоотвода 2 и содержащий частицы активного материала отрицательного электрода (не показаны). Соответствующие конструктивные детали отрицательного электрода 1 согласно настоящему варианту воплощения будут объяснены ниже. Однако отрицательный электрод 1 не ограничен следующей конструкцией и может иметь любую традиционно известную конструкцию.

Токоотвод

[0020] Токоотвод сформирован из проводящего материала. Слой активного материала расположен на одной стороне или на обеих сторонах (обычно на обеих сторонах) токоотвода. Нет никакого конкретного ограничения на материал токоотвода. В качестве материала токоотвода может использоваться металлический материал, проводящий полимерный материал или проводящая смола (токоотвод на основе смолы), в котором к непроводящему полимерному материалу добавлен проводящий наполнитель.

[0021] Примерами металлического материала являются алюминий, никель, железо, нержавеющая сталь, титан и медь. Кроме того, может соответственно использоваться плакированный материал из никеля и алюминия, плакированный материал из меди и алюминия и материал с покрытием из комбинации этих металлов. Пригоден также фольговый материал с покрытой алюминием поверхностью металла. Алюминий, нержавеющая сталь и медь предпочтительны с точки зрения электронной проводимости и потенциала работы батареи.

[0022] Примерами проводящего полимерного материала являются полианилин, полипиррол, политиофен, полиацетилен, полипарафенилен, полифениленвинилен, полиакрилонитрил и полиоксадиазол. Эти проводящие полимерные материалы имеют достаточную проводимость без добавления проводящего наполнителя и, таким образом, выгодны с точки зрения простоты производства и снижения веса токоотвода.

[0023] Примерами непроводящего полимерного материала являются полиэтилен (PE: полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE)), полипропилен (PP), полиэтилентерефталат (PET), полиэфирнитрил (PEN), полиимид (PI), полиамидимид (PAI), полиамид (PA), политетрафторэтилен (PTFE), бутадиен-стирольный каучук (SBR), полиакрилонитрил (PAN), полиметилакрилат (PMA), полиметилметакрилат (PMMA), поливинилхлорид (PVC), поливинилиденфторид (PVdF) и полистирол (PS). Эти непроводящие полимерные материалы имеют хорошую потенциальную устойчивость и стойкость к действию растворителей.

[0024] К проводящему полимерному материалу и к непроводящему полимерному материалу при необходимости добавляют проводящий наполнитель. Проводящий наполнитель важен для того, чтобы придать смоле проводимость в случае, когда в качестве смолы-основы токоотвода используется только непроводящий полимерный материал. Нет никакого конкретного ограничения на проводящий наполнитель при условии, что проводящий наполнитель является любым материалом, обладающим проводимостью. В качестве наполнителя с хорошей проводимостью, устойчивостью к действию потенциала и свойством экранирования ионов лития может быть использован металлический материал или проводящий углеродный материал. Нет никакого конкретного ограничения на металлический материал. Металлический материал предпочтительно включает в себя по меньшей мере один вид металла, выбранного из группы, состоящей из Ni, Ti, Al, Cu, Pt, Fe, Cr, Sn, Zn, In, Sb и K, или сплав или оксид металла, содержащий любой из этих металлов. Нет никакого конкретного ограничения на проводящий углеродный материал. Проводящий углеродный материал предпочтительно включает в себя по меньшей мере один вид, выбранный из группы, состоящей из ацетиленовой сажи, углеродной сажи Vulcan, углеродной сажи Black Pearl, углеродных нановолокон, углеродной сажи Ketjen Black, углеродных нанотрубок, углеродных нанорожков, углеродных наношариков и фуллерена. Нет никакого конкретного ограничения на количество проводящего наполнителя при условии, что проводящий наполнитель добавлен в таком количестве, чтобы придать токоотводу достаточную проводимость. В общем, содержание проводящего наполнителя в полимерном материале составляет 5-35 масс.%. Токоотвод должен быть предпочтительно токоотводом на основе смолы для того, чтобы эффективнее проявить эффекты настоящего варианта воплощения.

[0025] Размер токоотвода определяется в зависимости от назначения применения батареи. Например, токоотвод изготавливается большим по площади для применения в крупной батарее, где требуется высокая плотность энергии. Нет никакого конкретного ограничения на толщину токоотвода. Толщина токоотвода обычно имеет порядок 1-100 мкм.

Слой активного материала отрицательного электрода

[0026] Слой 3 активного материала отрицательного электрода содержит частицы активного материала отрицательного электрода и, необязательно, общеизвестную(ые) добавку или добавки. Примерами общеизвестной добавки являются токопроводящий агент для улучшения электропроводности, связующее, электролит (полимерная матрица, ионопроводящий полимер, электролитический раствор), поддерживающая соль-электролит (соль лития) и т.п.

[0027] Частицы активного материала отрицательного электрода имеют состав, который выделяет ионы во время разрядки и поглощает ионы во время зарядки. Нет никакого конкретного ограничения на частицы активного материала отрицательного электрода при условии, что частицы активного материала отрицательного электрода являются частицами любого материала, способного к обратимому поглощению и выделению лития. Предпочтительными примерами частиц активного материала отрицательного электрода являются частицы углеродных материалов, таких как природный графит, синтетический графит, углеродная сажа, активированный уголь, углеродное волокно, кокс, мягкий углерод (мягкая сажа) и твердый (гиперплотный) углерод, металлы, такие как Si и Sn, оксиды металлов, такие как TiO, Ti2O3, TiO2, SiO2, SiO и SnO2, сложные оксиды лития-переходных металлов, такие как Li4/3Ti5/3O4, и Li7MnN, сплавы Li-Pb, сплавы Li-Al и Li. Для того чтобы достаточно проявить эффекты настоящего варианта воплощения, активный материал отрицательного электрода предпочтительно содержит проводящий материал, такой как углерод, металл или сплав, более предпочтительно - углерод. Частицы активного материала отрицательного электрода могут быть одного вида или двух или более видов. Эффекты настоящего варианта воплощения, которыми возможно предотвратить непрерывное протекание тока короткого замыкания из-за возникновения внутреннего короткого замыкания, становятся более выраженными, когда активный материал отрицательного электрода содержит проводящий материал, такой как углерод.

[0028] Нет никакого конкретного ограничения на средний размер частицы (медианный размер) у частиц активного материала отрицательного электрода. С точки зрения высокой емкости, химической активности и циклической устойчивости активного материала отрицательного электрода, средний размер частицы у частиц активного материала отрицательного электрода предпочтительно составляет в диапазоне 1-100 мкм, более предпочтительно в диапазоне 5-30 мкм. Когда средний размер частицы у частиц активного материала отрицательного электрода находится в вышеупомянутом диапазоне, возможно предотвратить увеличение внутреннего сопротивления аккумуляторной батареи во время зарядки/разрядки при условиях высокой выходной мощности и отвести достаточный ток от аккумуляторной батареи. Средний размер частицы (медианный размер) у частиц активного материала отрицательного электрода может быть определен лазерным дифракционным анализом. Форма частиц активного материала отрицательного электрода варьируется в зависимости от вида или способа получения активного материала отрицательного электрода. Частицы активного материала отрицательного электрода могут быть, но не ограничиваются ими, сферической формы, пластинчатой формы, игольчатой формы, столбчатой формы, рожковой формы и т.п. Предпочтительно, частицы активного материала отрицательного электрода имеют сферическую форму. Когда частицы активного материала отрицательного электрода имеют сферическую форму, возможно уменьшить краевые поверхности между частицами активного материала, однородно прикрепляя изолирующий материал посредством точечного нанесения на поверхности частиц активного материала, и управлять внутренним сопротивлением электрода посредством небольшого количества изолирующего материала.

[0029] Фиг. 2 является схематическим видом, показывающим состояние частиц активного материала отрицательного электрода согласно настоящему варианту воплощения. Как показано на Фиг. 2, настоящий вариант воплощения характеризуется тем, что частицы изолирующего материала (более определенно, частицы 5 оксида алюминия) точечно нанесены на поверхности частиц 4 активного материала отрицательного электрода. Точечное нанесение изолирующего материала на поверхности частиц 4 активного материала отрицательного электрода может быть проделано за счет точечной наносимости самого изолирующего материала, где это возможно, или может быть проделано с помощью связующего (не показано). Нет никакого конкретного ограничения на связующее, используемое для того, чтобы обеспечить точечное нанесение изолирующего материала. Возможно использовать любое общеизвестное в технической области аккумуляторной технологии связующее. Примерами такого связующего являются карбоксиметилцеллюлоза (CMC), поливинилиденфторид (PVdF), политетрафторэтилен (PTFE), поливинилацетат (PVA), полиимид (PI), акриловая смола, эпоксидная смола, полиуретановая смола, карбамидная смола и бутадиен-стирольный каучук (SBR). Наряду с прочими, в настоящем варианте воплощения в качестве связующего при точечном нанесении предпочтительна CMC. Особенно предпочтительна CMC того типа, 1%-ный по массе водный раствор которой имеет вязкость 5-1000 мПа·с. При помощи такого связующего CMC возможно предотвратить слипание и агрегацию частиц изолирующего материала и позволить эффективно проводить точечное нанесение частиц изолирующего материала на поверхности частиц активного материала отрицательного электрода. Вышеупомянутая вязкость 1%-ного по массе водного раствора CMC является значением, измеренным при 25°C вискозиметром типа B.

[0030] В настоящем варианте воплощения частицы 5 оксида алюминия прилепились при точечном нанесении к поверхностям частиц 4 активного материала отрицательного электрода и тем самым расположены между частицами 4 активного материала отрицательного электрода так, чтобы предотвратить развитие проводимости путем перколяции по всему слою 3 активного материала отрицательного электрода. Этот признак будет объяснен более подробно ниже.

[0031] В случае многокомпонентной системы, в которой проводящий материал и изолирующий материал смешаны вместе, по мере того как повышается отношение содержания проводящего материала к содержанию изолирующего материала, обычно появляются локально некоторые области (кластеры), в которых высоко содержание проводящего материала. При микроскопическом исследовании каждый из кластеров допускает в себе поток электронов (электрический ток) между частицами проводящего материала посредством туннельного эффекта. Это явление известно как "перколяция". Путь проводимости, вызванный перколяцией, называется "путем перколяции". С другой стороны, туннельный эффект не действует между кластерами, поскольку кластеры отделены друг от друга изолирующим материалом. Проводимость из-за пути проводимости, таким образом, ограничена внутренностью каждого кластера и не развивается по всей системе. С дальнейшим увеличением относительного содержания проводящего материала и достижением некоего данного уровня (порога перколяции), это выглядит, как если бы появился кластер бесконечного размера, вызывающий перколяцию по всей системе. Когда электроны (электрический ток) попадают в систему, находящуюся в таком состоянии, поток этих электронов (электрический ток) имеет место по всей системе. Это приводит к внезапному увеличению проводимости по всей системе.

[0032] Ввиду требования минимизации полного внутреннего сопротивления батареи, общепринятой технической практикой на момент подачи настоящей заявки было, если возможно, уменьшение внутреннего сопротивления слоя активного материала отрицательного электрода. Обычно, таким образом, изолирующий материал не добавляется между частицами активного материала отрицательного электрода или добавляется между частицами активного материала отрицательного электрода в намного меньшем количестве, чем в настоящем изобретении. Следовательно, относительное содержание частиц активного материала отрицательного электрода в качестве проводящего материала в системе (слое активного материала отрицательного электрода) обычно настолько высоко, что по всей системе (по всему слою активного материала отрицательного электрода) развивается проводимость путем перколяции. Авторы настоящего изобретения обнаружили, что развитие проводимости по всей системе таким путем перколяции становится причиной непрерывного протекания тока короткого замыкания. Другими словами, электрическое сопротивление обычного слоя активного материала отрицательного электрода слишком низко для того, чтобы предотвратить возникновение и непрерывное протекание тока короткого замыкания из-за внутреннего короткого замыкания в батарее. Даже в вышеупомянутом методе из патентного документа 1 наночастицы просто смешиваются и распределяются в слое активного материала отрицательного электрода, так что слой активного материала отрицательного электрода имеет низкое электрическое сопротивление и, таким образом, дает возможность непрерывно течь току короткого замыкания при возникновении внутреннего короткого замыкания в батарее.

[0033] В настоящем варианте воплощения, напротив, относительное содержание изолирующего материала (частиц 5 оксида алюминия) относительно проводящего материала (частиц 4 активного материала отрицательного электрода) в многокомпонентной системе (слое 3 активного материала отрицательного электрода) установлено более высоким, чем обычный уровень (то есть изолирующий материал присутствует в большем количестве, чем уровень порога перколяции), с тем чтобы не развить проводимость путем перколяции по всему слою 3 активного материала отрицательного электрода. Даже при возникновении внутреннего короткого замыкания в батарее протекание тока короткого замыкания может быть ограничено внутренностью кластера. Батарея может быть эффективно предохранена от тепловыделения из-за протекания такого тока короткого замыкания.

[0034] Как упомянуто выше, в настоящем варианте воплощения возможно получить неожиданные эффекты по предотвращению протекания тока короткого замыкания через слой 3 активного материала отрицательного электрода, преднамеренно увеличивая относительное содержание изолирующего материала в слое 3 активного материала отрицательного электрода, чтобы оно было выше, чем обычный уровень. Вышеупомянутые эффекты в настоящем изобретении могут быть получены очень простым способом управления относительным содержанием материалов-компонентов в слое активного материала отрицательного электрода. Техническая идея настоящего изобретения предназначена для получения вышеупомянутых положительных эффектов посредством управления параметром, не имеющим отношения к структуре слоя активного материала отрицательного электрода или другой конструктивной детали самого электрода, и особенно выгодна по отношению к уровню техники. Кроме того, авторы настоящего изобретения с удивлением впервые обнаружили в качестве важного фактора, что даже когда относительное содержание изолирующего материала увеличивается до уровня, требуемого для решения проблемы возникновения тока короткого замыкания, появляется только очень слабое влияние на полное электрическое сопротивление батареи. Например, полное внутреннее сопротивление батареи увеличивается лишь на 0,5%, когда электронное сопротивление слоя 3 активного материала отрицательного электрода увеличено 100-кратно. Причиной этого, как предполагается, является то, что многие из частиц активного материала отрицательного электрода расположены смежно друг с другом через изолирующий материал (частицы оксида алюминия), что допускает эффективную диффузию ионов лития в слое 3 активного материала отрицательного электрода. Техническое решение по настоящему варианту воплощения можно, таким образом, адаптировать к требованию обеспечить рабочие характеристики батареи, эквивалентные обычным.

[0035] По следующей процедуре можно судить, расположен ли в слое 3 активного материала отрицательного электрода изолирующий материал между частицами активного материала отрицательного электрода так, чтобы не развивалась проводимость путем перколяции по всему слою активного материала отрицательного электрода. Используя те же самые материалы, что и в слое активного материала отрицательного электрода, построили график, где в качестве вертикальной оси взято относительное содержание изолирующего материала и проводящего материала (активного материала отрицательного электрода), а в качестве горизонтальной оси взят параметр (такой как удельное объемное сопротивление), являющийся показателем проводимости. На основе этого графика определено относительное содержание, соответствующее порогу перколяции. Сделан вывод, что вышеупомянутое требование удовлетворено, когда изолирующий материал содержится в слое активного материала отрицательного электрода в количестве массовых частей (массовой доле), превышающем(ей) порог перколяции (то есть в таком количестве, чтобы не развивалась проводимость путем перколяции по всему слою активного материала отрицательного электрода).

[0036] В настоящем варианте воплощения электронное сопротивление слоя 3 активного материала отрицательного электрода установлено относительно более высоким, чем обычный уровень. Однако трудно однозначно определить конкретную меру электронного сопротивления слоя 3 активного материала отрицательного электрода, поскольку форма слоя 3 активного материала отрицательного электрода варьируется в зависимости от видов и относительного содержания материалов-компонентов в слое 3 активного материала отрицательного электрода. В случае использования отрицательного электрода в нижеуказанной биполярной батарее (особенно, в комбинации с токоотводом на основе смолы) эффективно определять электронное сопротивление отрицательного электрода относительно электронного сопротивления другой конструктивной детали биполярной батареи. Например, удельное объемное сопротивление слоя 3 активного материала отрицательного электрода равно умноженному на 0,1-100 меньшему из удельного объемного сопротивления токоотвода и удельного объемного сопротивления слоя активного материала положительного электрода. В этом случае возможно эффективно предотвращать возникновение короткого замыкания между слоями активного материала электродов, даже если токоотводы вступают в контакт друг с другом. При сравнении между слоем активного материала отрицательного электрода и слоем активного материала положительного электрода, удельное объемное сопротивление слоя активного материала отрицательного электрода предпочтительно равно умноженному на 0,1-1 удельному объемному сопротивлению слоя активного материала положительного электрода. Возможно, ограничивая ухудшение рабочих характеристик батареи, более эффективно предотвращать возникновение тока короткого замыкания через слой активного материала отрицательного электрода, а также возникновение тепловыделения в батарее, так как электронное сопротивление слоя активного материала отрицательного электрода близко к электронному сопротивлению активного материала положительного электрода. При этом удельное объемное сопротивление может быть измерено таким способом, как в нижеприведенных примерах.

[0037] В настоящем варианте воплощения осуществимо применить любую конфигурацию, отличную от вышеуказанной. Например, в качестве изолирующего материала может использоваться любой иной оксид металла, отличный от оксида алюминия. Примерами оксида металла иного, чем оксид алюминия, являются диоксид кремния, диоксид циркония, оксид магния и диоксид титана. Кроме того, в качестве изолирующего материала вместо оксида металла также может использоваться смола. Примерами смол, пригодных к применению в качестве изолирующего материала, являются полиэтилен, полипропилен, полиэтилентерефталат, полибутилентерефталат, полиамид, полиамидимид, полиимид, жидкокристаллический полимер, полифениленсульфид, политетрафторэтилен, полиэфирэфиркетон, перфторалкилвиниловый эфир и полиоксиметилен. Вышеупомянутые изолирующие материалы могут использоваться по отдельности или в комбинации двух или более из них. Оксид металла и смола могут использоваться в комбинации. Эти оксиды металлов и смолы доступны для широкого использования в качестве изолирующего материала и, таким образом, имеют преимущество низкой цены и простоты обращения с ними. По желанию, можно легко управлять проводимостью и изолирующим свойством слоя 3 активного материала отрицательного электрода за счет использования такого изолирующего материала в настоящем варианте воплощения.

[0038] В настоящем варианте воплощения, где изолирующий материал находится в форме частиц, средний размер частицы (медианный размер) изолирующего материала (частиц 5 оксида алюминия) находится предпочтительно в диапазоне 0,1-5 мкм. Изолирующий материал может использоваться, даже когда средний размер частицы изолирующего материала находится вне этого диапазона. Средний размер частицы изолирующего материала более предпочтительно составляет 0,3-4 мкм. В качестве альтернативы, предпочтительно, чтобы средний размер частицы (медианный размер) изолирующего материала был меньше чем или равен одной четверти среднего размера частицы у частиц активного материала отрицательного электрода, так чтобы надлежащее количество изолирующего материала (частиц оксида алюминия) могло быть точечно нанесено на поверхности частиц 4 активного материала отрицательного электрода с тем, чтобы эффективно предотвращать непрерывное протекание тока короткого замыкания из-за внутреннего короткого замыкания. Форма частиц изолирующего материала (частиц 5 оксида алюминия) варьируется в зависимости от вида или способа получения изолирующего материала. Частицы изолирующего материала могут быть, но не ограничиваются ими, сферической формы, пластинчатой формы, игольчатой формы, столбчатой формы, рожковой формы и т.п. Предпочтительно, частицы изолирующего материала имеют сферическую форму.

[0039] Содержание изолирующего материала в слое 3 активного материала отрицательного электрода определяется по обстоятельствам, в зависимости от форм активного материала отрицательного электрода и изолирующего материала, таким образом, чтобы не развить путь перколяции по всему слою активного материала. Хотя трудно однозначно определить содержание изолирующего материала в слое 3 активного материала отрицательного электрода, содержание изолирующего материала в слое 3 активного материала отрицательного электрода предпочтительно составляет 1-40 масс.%, более предпочтительно 3-30 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Когда содержание изолирующего материала находится в вышеупомянутом диапазоне, возможно не только предотвращать протекание тока короткого замыкания, но также и поддерживать высокую емкость батареи после старения.

[0040] Как упомянуто выше, слой 3 активного материала отрицательного электрода может содержать любой общеизвестный компонент-добавку, иной, чем вышеупомянутые в настоящем варианте воплощения компоненты. В качестве такого компонента-добавки могут использоваться связующее, электролит, соль лития и т.п. Связующее в настоящем варианте воплощения выполняет функцию связующего агента для того, чтобы связать (скрепить) частицы активного материала отрицательного электрода с точечно нанесенным на них изолирующим материалом. Нет никакого конкретного ограничения на связующее. Примеры связующего те же самые, что и указанные выше в качестве связующего для точечного нанесения. Среди прочих предпочтительным является поливинилиденфторид (PVdF) в качестве связующего для связывания частиц активного материала отрицательного электрода, но не в качестве связующего для точечного нанесения.

[0041] Примерами электролита являются, но не ограничиваются ими, ионопроводящие полимеры (твердые полимерные электролиты), в которых полиэтиленоксид (PEO), полипропиленоксид (PPO) или их сополимеры и т.д. легированы ионами лития. Примерами соли лития являются, но не ограничиваются ими, соли с анионами неорганических кислот, такие как LiPF6, LiBF4, LiClO4, LiAsF6, LiTaF6, LiAlCl4 и Li2B10Cl10, и соли с анионами органических кислот, такие как LiCF3SO3, Li(CF3SO2)2N и Li(C2F5SO2)2. Вышеупомянутые компоненты-добавки, такие как связующее, электролит и соль лития, могут использоваться по отдельности или в комбинации двух или более из них.

[0042] Нет никакого конкретного ограничения на толщину слоя 3 активного материала отрицательного электрода. Толщина слоя 3 активного материала отрицательного электрода определяется по обстоятельствам в свете общих знаний о литий-ионных аккумуляторных батареях и составляет, например, порядка 2-100 мкм.

Способ изготовления отрицательного электрода: первый вариант воплощения

[0043] Нет никакого конкретного ограничения на способ изготовления отрицательного электрода для аккумуляторной батареи согласно настоящему варианту воплощения. Осуществимо изготовить отрицательный электрод любым общеизвестным способом. Способ изготовления отрицательного электрода согласно настоящему варианту воплощения будет объяснен ниже в качестве примера.

[0044] В настоящем способе изготовления частицы активного материала отрицательного электрода сначала смешивают с изолирующим материалом с тем, чтобы тем самым прикрепить изолирующий материал посредством точечного нанесения к по меньшей мере части поверхностей частиц активного материала отрицательного электрода. Таким образом получаются комплексы частиц активного материала отрицательного электрода с изолирующим материалом (первый этап). Конкретные виды и формы материалов (частиц активного материала отрицательного электрода, изолирующего материала), используемых на этом этапе, являются такими же, как упомянутые выше. Поэтому подробное объяснение материалов, используемых на этом этапе, далее будет опущено. Нет никакого конкретного ограничения на средства точечного нанесения изолирующего материала на поверхности частиц активного материала отрицательного электрода. Точечное нанесение может быть выполнено по сухой технологии с использованием, например, систем: Hybridization System (производства Nara Machinery Co., Ltd.), Kosmos (производства Kawasaki Heavy Industries Ltd.), Mechanofusion (Hosokawa Micron Ltd.), Therfusing System (производства Nippon Pneumatic Mfg. Co., Ltd.), Mechanomill, Speed Kneader, Speed Mill или Spiracoater (все производства Okada Seiko Co., Ltd.). В некоторых случаях точечное нанесение может быть выполнено простым смешиванием частиц активного материала отрицательного электрода и изолирующего материала без использования какого-либо специального оборудования.

[0045] Точечное нанесение может быть альтернативно выполнено по жидкостной технологии и, более предпочтительно, смешиванием частиц активного материала отрицательного электрода с изолирующим материалом при сосуществовании в системе связующего для точечного нанесения и растворителя. Конкретные примеры связующего для точечного нанесения являются такими же, как упомянутые выше. Среди прочих в качестве связующего для точечного нанесения предпочтительно используется CMC. Нет никакого конкретного ограничения на используемый растворитель. В настоящем изобретении в качестве растворителя предпочтительно используется вода.

[0046] Другой альтернативный метод точечного нанесения изолирующего материала на поверхности частиц активного материала отрицательного электрода заключается в приготовлении раствора, в котором связующее и изолирующий материал растворены или диспергированы в растворителе, таком как вода, а затем нанесении распылением и подобной технологией приготовленного раствора на частицы активного материала отрицательного электрода. Этот метод точечного нанесения предпочтителен с точки зрения производственного преимущества меньших ограничений на оборудование, таких как взрывобезопасная оболочка. В этом методе точечного нанесения может использоваться роликовая установка струйного облива, такая как Multiplex Processor (производства Powrex Corporation).

[0047] На первом этапе нет никакого конкретного ограничения на относительное содержание соответствующих материалов-компонентов. Относительное содержание соответствующих материалов-компонентов регулируется по обстоятельствам таким образом, чтобы желаемое количество изолирующего материала могло быть точечно нанесено на поверхности частиц активного материала отрицательного электрода.

[0048] Далее получают суспензию активного материала отрицательного электрода смешиванием приготовленных на первом этапе комплексов частиц активного материала отрицательного электрода и изолирующего материала со связующим и растворителем (второй этап). Конкретные вид и форма связующего такие же, как упомянутые выше. Среди прочих, в качестве связующего предпочтительно используется PVdF. Нет никакого конкретного ограничения на используемый растворитель. Любой регулирующий вязкость суспензии растворитель, используемый для производства батарей, может быть выбран как подходящий в свете общих знаний. Например, предпочтительно используется н-метил-2-пирролидон.

[0049] В случае использования в слое активного материала отрицательного электрода компонента-добавки, такого как электролит или соль лития, компонент-добавку добавляют в суспензию на втором этапе. Нет никакого конкретного ограничения на относительное содержание соответствующих материалов-компонентов в суспензии. Относительное содержание соответствующих материалов-компонентов подходящим образом регулируется до желаемого уровня таким образом, чтобы получающийся отрицательный электрод мог проявить вышеупомянутые эффекты.

[0050] Затем полученную на втором этапе суспензию активного материала отрицательного электрода наносят на поверхность токоотвода и высушивают, тем самым формируя слой активного материала отрицательного электрода на поверхности токоотвода (третий этап).

[0051] Подробное объяснение вида и формы токоотвода будет далее опущено, поскольку вид и форма токоотвода уже были объяснены выше. Нет никакого конкретного ограничения на средства нанесения суспензии активного материала отрицательного электрода на токоотвод. Суспензия активного материала отрицательного электрода может быть нанесена на токоотвод любыми обычными средствами, такими как самодвижущееся устройство нанесения покрытия, процесс нанесения покрытия ножевым устройством или процесс распыления. При сушке нанесенного на поверхность токоотвода суспензионного покрытия растворитель может быть удален изнутри суспензионного покрытия. Нет также никакого конкретного ограничения на средства сушки суспензионного покрытия. Суспензионное покрытие может быть высушено любыми подходящими средствами в свете общих знаний о производстве электродов. Одним примером средств сушки является термообработка. Условия сушки (такие как длительность сушки и температура сушки) устанавливаются по обстоятельствам в зависимости от количества нанесенной суспензии и летучести регулирующего вязкость суспензии растворителя. Высушенное покрытие может быть подвергнуто прессованию с тем, чтобы отрегулировать плотность, пористость и толщину электрода. Прессование может быть проведено перед сушкой. Таким образом, на поверхности токоотвода формируется слой активного материала отрицательного электрода.

[0052] Вышеуказанным способом изготовления можно изготовить отрицательный электрод для аккумуляторной батареи согласно настоящему варианту воплощения с помощью простой методики при точном контроле.

Отрицательный электрод: второй вариант воплощения

[0053] Обращаясь к Фиг. 1, отрицательный электрод 1 для аккумуляторной батареи согласно второму варианту воплощения настоящего изобретения подобен электроду согласно первому варианту воплощения в том, что изолирующий материал расположен между частицами активного материала отрицательного электрода в слое 3 активного материала отрицательного электрода. В такой конфигурации отрицательный электрод во втором варианте воплощения так же, как и в случае первого варианта воплощения, не развивает проводимости путем перколяции по всему слою активного материала отрицательного электрода.

[0054] Фиг. 3 является схематическим видом, показывающим состояние частиц активного материала отрицательного электрода согласно настоящему варианту воплощения. Как показано на Фиг. 3, настоящий вариант воплощения характеризуется тем, что на поверхности частиц 4 активного материала отрицательного электрода нанесено покрытие из изолирующего материала (более определенно, покрытие 6 из оксида алюминия). На Фиг. 3 покрытие изображено, как если бы оно было нанесено на все поверхности частиц 4 активного материала отрицательного электрода. Покрытие, однако, не ограничено этой формой нанесения. Достаточно нанести покрытие на по меньшей мере часть поверхностей частиц активного материала отрицательного электрода. Степень покрытия частиц активного материала отрицательного электрода подходящим образом регулируется в зависимости от желаемых эффектов.

[0055] В настоящем варианте воплощения покрытие 6 из оксида алюминия нанесено на поверхности частиц 4 активного материала отрицательного электрода и тем самым расположено между частицами 4 активного материала отрицательного электрода с тем, чтобы не развивалась проводимость путем перколяции по всему слою 3 активного материала отрицательного электрода. Поскольку эффекты, механизм развития и процедура оценки этого признака являются теми же самыми, что и для первого варианта воплощения, их подробное объяснение далее будет опущено.

[0056] Предпочтительный диапазон удельного объемного сопротивления слоя 3 активного материала отрицательного электрода также является тем же самым, как и в первом варианте воплощения.

[0057] В настоящем варианте воплощения осуществимо применить любую конфигурацию, отличную от вышеуказанной. Например, в качестве изолирующего материала могут использоваться те же самые оксид металла и/или смола, как описанные выше в первом варианте воплощения.

[0058] В настоящем варианте воплощения толщина покрытия из изолирующего материала (покрытия 6 из оксида алюминия) предпочтительно составляет в диапазоне 1-500 нм для того, чтобы эффективно предотвращать возникновение тока короткого замыкания из-за внутреннего короткого замыкания. Покрытие может использоваться, даже когда толщина покрытия находится вне этого диапазона. С вышеупомянутой точки зрения толщина покрытия более предпочтительно составляет 10-500 нм. С другой стороны, толщина покрытия предпочтительно составляет 100 нм или меньше, более предпочтительно - 50 нм или меньше, для того чтобы обеспечить емкость батареи после старения.

[0059] Содержание изолирующего материала в слое 3 активного материала отрицательного электрода определяется по обстоятельствам, в зависимости от форм активного материала отрицательного электрода и изолирующего материала, таким образом, чтобы не развивался путь перколяции по всему слою активного материала. В отличие от первого варианта воплощения, в котором частицы изолирующего материала точечно нанесены на частицы активного материала отрицательного электрода, в настоящем варианте воплощения покрытие из изолирующего материала нанесено на поверхности частиц активного материала отрицательного электрода. Таким образом, во втором варианте воплощения возможно предотвращать развитие пути перколяции по всему слою активного материала, даже когда содержание изолирующего материала является относительно меньшим, чем в первом варианте воплощения. По этой причине содержание оксида металла в качестве изолирующего материала в слое 3 активного материала отрицательного электрода предпочтительно составляет 0,1-20 масс.%, более предпочтительно 1-20 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Для того чтобы обеспечить емкость батареи после старения, содержание оксида металла в качестве изолирующего материала предпочтительно составляет 1-5,5 масс.%, более предпочтительно 1-3 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. С другой стороны, содержание смолы в качестве изолирующего материала в слое 3 активного материала отрицательного электрода предпочтительно составляет 0,5-30 масс.%, более предпочтительно 1-5 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. В этом случае возможно подходящим образом управлять проводимостью и изолирующим свойством слоя 3 активного материала отрицательного электрода, минимизируя увеличение сопротивления реакции слоя 3 активного материала отрицательного электрода и уменьшение литий-ионной проводимости слоя 3 активного материала отрицательного электрода, вызванное таким увеличением сопротивления реакции.

[0060] В настоящем варианте воплощения слой 3 активного материала отрицательного электрода может содержать любую общеизвестную добавку или добавки, такие как связующее, как и в случае первого варианта воплощения. Кроме того, предпочтительный диапазон толщины слоя 3 активного материала отрицательного электрода является тем же самым, как и в первом варианте воплощения.

Способ изготовления отрицательного электрода: второй вариант воплощения

[0061] Нет никакого конкретного ограничения на способ изготовления отрицательного электрода для аккумуляторной батареи согласно настоящему варианту воплощения. Осуществимо изготовить отрицательный электрод любым общеизвестным способом. Способ изготовления отрицательного электрода согласно настоящему варианту воплощения будет объяснен ниже в качестве примера.

[0062] Способ изготовления отрицательного электрода согласно настоящему варианту воплощения отличается на первом этапе от способа изготовления согласно первому варианту воплощения. В первом варианте воплощения изолирующий материал точечно наносят на поверхности частиц активного материала отрицательного электрода смешиванием на первом этапе частиц активного материала отрицательного электрода с изолирующим материалом. С другой стороны, во втором варианте воплощения на первом этапе наносят покрытие из изолирующего материала на поверхности частиц активного материала отрицательного электрода смешиванием частиц активного материала отрицательного электрода с изолирующим материалом. Конкретные виды и формы материалов (частиц активного материала отрицательного электрода, изолирующего материала), используемых на этом этапе, являются такими же, как упомянутые выше. Подробное объяснение материалов, используемых на этом этапе, далее будет поэтому опущено. Нет никакого конкретного ограничения на средства точечного нанесения покрытия из изолирующего материала на поверхности частиц активного материала отрицательного электрода. Покрытие может наноситься по сухой технологии, такой как химическое осаждение из газовой фазы (CVD), физическое осаждение (конденсация) из газовой фазы (PVD), осаждение импульсным лазером (PLD) или процессом распыления. В качестве альтернативы нанесение покрытия может быть выполнено по жидкостной технологии. Другой альтернативной технологией нанесения покрытия является нанесение покрытия (покрова) из изолирующего материала на поверхности частиц активного материала отрицательного электрода, как раскрыто в публикации Международной заявки на патент № WO 2007/094253 (см. Примеры с 3-1 по 3-5).

[0063] Нет никакого конкретного ограничения на относительное содержание соответствующих материалов-компонентов на первом этапе. Относительное содержание соответствующих материалов-компонентов регулируется по обстоятельствам таким образом, чтобы покрытие из изолирующего материала могло быть нанесено в желаемом количестве (желаемой толщины) на поверхности частиц активного материала отрицательного электрода.

[0064] Используя полученные на первом этапе комплексы частиц активного материала отрицательного электрода и изолирующего материала, приготавливают суспензию активного материала отрицательного электрода (второй этап). Затем приготовленную суспензию активного материала отрицательного электрода наносят на поверхность токоотвода и сушат, тем самым формируя слой активного материала отрицательного электрода на поверхности токоотвода (третий этап). В настоящем варианте воплощения второй и третий этапы являются теми же самыми, как и в первом варианте воплощения. Поэтому подробное объяснение второго и третьего этапов далее будет опущено.

[0065] Вышеупомянутым способом изготовления можно изготовить отрицательный электрод для аккумуляторной батареи согласно настоящему варианту воплощения с помощью простой методики при точном контроле.

Отрицательный электрод: первый пример модификации второго варианта воплощения

[0066] Первый пример модификации второго варианта воплощения подобен второму варианту воплощения в том, что наносят покрытие из изолирующего материала на поверхности частиц 4 активного материала отрицательного электрода, как показано на Фиг. 3. В отличие от второго варианта воплощения, в котором покрытие состоит из оксида алюминия, в настоящем примере модификации покрытие состоит из ионопроницаемой смолы (такой как полиэтиленоксид). Даже в такой конфигурации покрытие из смолы расположено между частицами 4 активного материала отрицательного электрода так, чтобы предотвратить развитие проводимости путем перколяции по всему слою 3 активного материала отрицательного электрода. Эффекты, механизм развития и процедура оценки этого признака являются теми же самыми, как и объясненные выше. Кроме того, предпочтительный диапазон удельного объемного сопротивления слоя 3 активного материала отрицательного электрода также является тем же самым, как и во втором варианте воплощения.

[0067] В настоящем примере модификации осуществимо применить любую конфигурацию, отличную от вышеуказанных. Например, изолирующий материал может быть любой ионопроницаемой смолой, отличной от полиэтиленоксида, используемой для гелеобразных электролитов в батареях. Примерами такой ионопроницаемой смолы являются полипропиленоксид, полиакрилонитрил, поливинилиденфторид и полиметилметакрилат. Также может быть использован любой материал, отличный от вышеупомянутых ионопроницаемых смол. Полиэтиленоксид или полипропиленоксид может иметь функциональную группу, такую как (метил)акриловую группу, введенную на его конце. Среди прочих предпочтительны простые полиэфиры, такие как полиэтиленоксид и полипропиленоксид. В этих материалах легко управлять степенью полимеризации, молекулярной структурой и структурой функциональных групп. Путем управления такими параметрами возможно управлять литий-ионной проводимостью слоя 3 активного материала отрицательного электрода. Кроме того, эти материалы могут образовывать структуру трехмерной сетки путем полимеризации с использованием инициатора полимеризации. Нет никакого конкретного ограничения на инициатор полимеризации, используемый для формирования структуры сетки. Инициатор полимеризации может быть выбран по обстоятельствам в свете общих знаний. Например, предпочтительно используется органический пероксид, такой как пероксикетальное соединение.

[0068] В настоящем примере модификации толщина покрытия из изолирующего материала (ионопроницаемой смолы) предпочтительно составляет в диапазоне 0,1-5 мкм, более предпочтительно 0,4-4 мкм, еще более предпочтительно 1-3 мкм. Покрытие может использоваться, даже когда толщина покрытия находится вне этого диапазона. В этом диапазоне толщин возможно подходящим образом управлять проводимостью и изолирующим свойством слоя 3 активного материала отрицательного электрода, минимизируя увеличение сопротивления реакции слоя 3 активного материала отрицательного электрода и уменьшение литий-ионной проводимости слоя 3 активного материала отрицательного электрода, вызванное таким увеличением сопротивления реакции.

[0069] Содержание изолирующего материала (ионопроницаемой смолы) в слое 3 активного материала отрицательного электрода определяется по обстоятельствам, в зависимости от форм активного материала отрицательного электрода и изолирующего материала (ионопроницаемой смолы), таким образом, чтобы не развивался путь перколяции по всему слою активного материала. Например, содержание изолирующего материала (ионопроницаемой смолы) в слое 3 активного материала отрицательного электрода предпочтительно составляет 0,5-30 масс.%, более предпочтительно 1-5 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода.

[0070] В настоящем примере модификации слой 3 активного материала отрицательного электрода может содержать любую общеизвестную добавку или добавки, такую как связующее, как и в случае второго варианта воплощения. Предпочтительный диапазон толщин слоя 3 активного материала отрицательного электрода является тем же самым, как и во втором варианте воплощения. Покрытие из изолирующего материала (ионопроницаемой смолы) предпочтительно содержит ионы лития, поскольку ионы лития могут быть растворены в ионопроницаемой смоле, нанесенной в настоящем примере модификации в качестве изолирующего материала на поверхности частиц 4 активного материала отрицательного электрода. Регулируя содержание соли лития, можно управлять литий-ионной проводимостью покрытия (и, как само собой разумеющееся, литий-ионной проводимостью слоя 3 активного материала отрицательного электрода). Содержание соли лития в ионопроницаемой смоле определяется в зависимости от желаемой литий-ионной проводимости слоя 3 активного материала отрицательного электрода.

[0071] Кроме того, плотность слоя 3 активного материала отрицательного электрода предпочтительно составляет в диапазоне 0,9-1,6 г/см3, более предпочтительно 1,2-1,4 г/см3. В этом диапазоне плотностей возможно поддержать толщину покрытия на заданном уровне и предотвращать развитие проводимости путем перколяции по всему слою активного материала отрицательного электрода из-за слишком сильного уменьшения толщины покрытия.

[0072] В настоящем примере модификации отрицательный электрод для аккумуляторной батареи может быть изготовлен таким же образом, как и во втором варианте воплощения. А именно, покрытие из изолирующего материала (ионопроницаемой смолы) сначала наносят на поверхности частиц активного материала отрицательного электрода смешиванием на первом этапе частиц активного материала отрицательного электрода с изолирующим материалом (ионопроницаемой смолой). Смешивание проводят в растворителе. В качестве растворителя может использоваться органический растворитель, такой как диметилкарбонат (DMC). Предпочтительными примерами органического растворителя являются растворители, способные растворять ионопроницаемую смолу. Инициатор полимеризации и соль лития могут быть добавлены во время смешивания частиц активного материала отрицательного электрода и ионопроницаемой смолы. В качестве альтернативы допустимо проводить смешивание, отдельно приготавливая раствор, в котором смешаны иные материалы-компоненты кроме частиц активного материала отрицательного электрода, а затем добавляя к приготовленному раствору частицы активного материала отрицательного электрода.

[0073] В случае добавления инициатора полимеризации в раствор, раствор может быть подвергнут полимеризации в зависимости от того объекта, к которому чувствителен инициатор полимеризации. При этой полимеризации на частицах активного материала отрицательного электрода формируется покрытие из ионопроницаемой смолы со структурой трехмерной сетки.

[0074] Нет никакого конкретного ограничения на относительное содержание соответствующих материалов-компонентов на первом этапе. Относительное содержание соответствующих материалов-компонентов регулируется по обстоятельствам таким образом, чтобы покрытие из изолирующего материала (ионопроницаемой смолы) могло быть нанесено в желаемом количестве (желаемой толщины) на поверхности частиц активного материала отрицательного электрода. Например, содержание ионопроницаемой смолы в качестве изолирующего материала предпочтительно составляет 0,5-30 масс.%, более предпочтительно 1-5 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Кроме того, в соответствии с содержанием инициатора полимеризации можно управлять степенью сшивки ионопроницаемой смолы в покрытии. Содержание инициатора полимеризации составляет, например, порядка нескольких тысяч ppm (миллионных долей) по массе относительно 100 масс.% ионопроницаемой смолы.

[0075] Используя полученные на первом этапе комплексы частиц активного материала отрицательного электрода и изолирующего материала, приготавливают суспензию активного материала отрицательного электрода (второй этап). Затем приготовленную суспензию активного материала отрицательного электрода наносят на поверхность токоотвода и сушат, тем самым формируя слой активного материала отрицательного электрода на поверхности токоотвода (третий этап). В настоящем примере модификации второй и третий этапы являются теми же самыми, как и в первом варианте воплощения. Поэтому подробное объяснение второго и третьего этапов далее будет опущено.

Отрицательный электрод: второй пример модификации второго варианта воплощения

[0076] Второй пример модификации второго варианта воплощения подобен второму варианту воплощения в том, что покрытие из изолирующего материала нанесено на поверхности частиц 4 активного материала отрицательного электрода, как показано на Фиг. 3. В отличие от второго варианта воплощения, в котором покрытие состоит из оксида алюминия, в настоящем примере модификации покрытие состоит из адгезива на основе синтетического каучука (такого как латекс на основе бутадиен-стирольного каучука). Даже в такой конфигурации, покрытие из адгезива на основе синтетического каучука расположено между частицами 4 активного материала отрицательного электрода так, чтобы предотвратить развитие проводимости путем перколяции по всему слою 3 активного материала отрицательного электрода. Эффекты, механизм развития и процедура оценки этого признака являются теми же самыми, как объясненные выше. Кроме того, предпочтительный диапазон удельного объемного сопротивления слоя 3 активного материала отрицательного электрода также является тем же самым, как и во втором варианте воплощения.

[0077] В настоящем примере модификации осуществимо применить любую конфигурацию, отличную от вышеуказанных. Например, изолирующий материал может быть любым известным адгезивом на основе синтетического каучука, отличным от латекса на основе бутадиен-стирольного каучука. Среди прочих, предпочтительно используется латекс на основе бутадиен-стирольного каучука. В этом случае возможно легко сформировать покрытие на поверхностях частиц активного материала отрицательного электрода и эффективно проявить конечные эффекты. В настоящем примере модификации слой 3 активного материала отрицательного электрода предпочтительно содержит водорастворимый полимер. Когда слой 3 активного материала отрицательного электрода содержит водорастворимый полимер, возможно выгодным образом предотвращать вариации толщины слоя 3 активного материала отрицательного электрода и легко управлять коэффициентом внутренней емкости (A/C балансом) слоя активного материала. Примерами такого водорастворимого полимера являются карбоксиметилцеллюлоза (CMC), акриламид, поливиниловый спирт, метилцеллюлоза, гуаровая смола, альгинат натрия, каррагенан, ксантановая смола и их соли. Среди прочих, в качестве водорастворимого полимера предпочтительно используется CMC или ее соль. В случае использования CMC или ее соли в качестве водорастворимого полимера предпочтительна такая CMC (соль), 1%-ный по массе водный раствор которой имеет вязкость 5-6000 мПа·с. В этом случае эффекты использования водорастворимого полимера, которым возможно предотвращать вариации толщины слоя 3 активного материала отрицательного электрода и легко управлять коэффициентом емкости слоя 3 активного материала отрицательного электрода, становятся более выраженными. Водорастворимый полимер работает как связующее. Таким образом, добавлением водорастворимого полимера в слой 3 активного материала отрицательного электрода может быть исключено использование любого другого связующего.

[0078] В настоящем примере модификации толщина покрытия из изолирующего материала (адгезива на основе синтетического каучука) предпочтительно составляет в диапазоне 0,2-8 мкм, более предпочтительно 0,6-6 мкм, еще более предпочтительно 1-4 мкм. Покрытие может использоваться, даже когда толщина покрытия находится вне этого диапазона. В этом диапазоне толщин возможно подходящим образом управлять проводимостью и изолирующим свойством слоя 3 активного материала отрицательного электрода.

[0079] Содержание изолирующего материала (адгезива на основе синтетического каучука) в слое 3 активного материала отрицательного электрода определяется по обстоятельствам, в зависимости от форм активного материала отрицательного электрода и изолирующего материала (адгезива на основе синтетического каучука), таким образом, чтобы не развивать путь перколяции по всему слою активного материала. Например, содержание изолирующего материала (адгезива на основе синтетического каучука) в слое 3 активного материала отрицательного электрода предпочтительно составляет 4-12 масс.%, более предпочтительно 7-12 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Когда содержание изолирующего материала выше чем или равно вышеупомянутому нижнему пределу, возможно достаточно проявить эффекты настоящего примера модификации. Когда содержание изолирующего материала ниже чем или равно вышеупомянутому верхнему пределу, возможно обеспечить надлежащую сохранность при циклировании батареи. Нет никакого конкретного ограничения на содержание водорастворимого полимера в слое 3 активного материала отрицательного электрода. Например, содержание водорастворимого полимера предпочтительно составляет 0,5-1,7 масс.%, более предпочтительно 0,8-1,3 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Когда содержание водорастворимого полимера выше чем или равно вышеупомянутому нижнему пределу, возможно подходящим образом управлять вязкостью суспензии активного материала отрицательного электрода для легкого суспендирования. Когда содержание водорастворимого полимера ниже чем или равно вышеупомянутому верхнему пределу, нет никакой необходимости использовать большое количество растворителя для добавления водорастворимого полимера с тем, чтобы было возможно предотвратить вариации в количестве нанесенной суспензии активного материала отрицательного электрода.

[0080] В настоящем примере модификации слой 3 активного материала отрицательного электрода может содержать любую общеизвестную добавку или добавки, такую как связующее, как и в случае второго варианта воплощения. Кроме того, предпочтительный диапазон толщин слоя 3 активного материала отрицательного электрода является тем же самым, как и во втором варианте воплощения.

[0081] В настоящем примере модификации отрицательный электрод для аккумуляторной батареи может быть изготовлен таким же образом, как и во втором варианте воплощения. А именно, сначала наносят покрытие из изолирующего материала (адгезива на основе синтетического каучука) на поверхности частиц активного материала отрицательного электрода смешиванием на первом этапе частиц активного материала отрицательного электрода с изолирующим материалом (адгезивом на основе синтетического каучука). Смешивание проводят в растворителе, таком как вода. Вода особенно предпочтительна в качестве растворителя в случае добавления водорастворимого полимера. В качестве альтернативы допустимо проводить смешивание, отдельно приготавливая водный раствор, в котором растворен только водорастворимый полимер, а затем добавляя частицы активного материала отрицательного электрода и адгезив на основе синтетического каучука к приготовленному водному раствору.

[0082] Нет никакого конкретного ограничения на относительное содержание соответствующих материалов-компонентов на первом этапе. Относительное содержание соответствующих материалов-компонентов регулируется по обстоятельствам таким образом, чтобы покрытие из изолирующего материала (адгезива на основе синтетического каучука) могло быть нанесено в желаемом количестве (желаемой толщины) на поверхности частиц активного материала отрицательного электрода. Например, содержание адгезива на основе синтетического каучука в качестве изолирующего материала предпочтительно составляет 4-12 масс.%, более предпочтительно 7-12 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода. Кроме того, в соответствии с содержанием водорастворимого полимера можно управлять вязкостью суспензии активного материала отрицательного электрода. Содержание водорастворимого полимера предпочтительно составляет 0,5-1,7 масс.%, более предпочтительно 0,8-1,3 масс.%, относительно 100 масс.% частиц активного материала отрицательного электрода.

[0083] Используя полученные на первом этапе комплексы частиц активного материала отрицательного электрода и изолирующего материала, приготавливают суспензию активного материала отрицательного электрода (второй этап). Затем приготовленную суспензию активного материала отрицательного электрода наносят на поверхность токоотвода и сушат, тем самым формируя слой активного материала отрицательного электрода на поверхности токоотвода (третий этап). В настоящем примере модификации второй и третий этапы являются теми же самыми, как и в первом варианте воплощения. Поэтому подробное объяснение второго и третьего этапов далее будет опущено.

Батарея

[0084] Отрицательный электрод для аккумуляторной батареи согласно вышеуказанному варианту воплощения может быть применен в аккумуляторной батарее. А именно, согласно одному иллюстративному варианту воплощения настоящего изобретения предусмотрена аккумуляторная батарея с генерирующим электроэнергию элементом, в котором единичный аккумулятор включает в себя: положительный электрод с токоотводом и сформированным на поверхности токоотвода слоем активного материала положительного электрода; отрицательный электрод с токоотводом и сформированным на поверхности токоотвода слоем активного материала отрицательного электрода; и слой электролита, прослоенный между положительным электродом и отрицательным электродом таким образом, что слой активного материала положительного электрода и слой активного материала отрицательного электрода обращены друг к другу через слой электролита. Аккумуляторная батарея согласно этому иллюстративному варианту воплощения характеризуется тем, что отрицательным электродом является отрицательный электрод для аккумуляторной батареи согласно вышеуказанному варианту воплощения. Например, аккумуляторная батарея может быть в виде литий-ионной аккумуляторной батареи. Допустимо применять отрицательный электрод для аккумуляторной батареи согласно вышеуказанному варианту воплощения не только в литий-ионной аккумуляторной батарее, но также и в аккумуляторной батарее любого другого типа. Нет никакого конкретного ограничения на конструкцию и форму аккумуляторной батареи. Аккумуляторная батарея может быть биполярного типа или многослойного типа. В дальнейшем будет объяснена конструкция биполярной литий-ионной аккумуляторной батареи, как один пример аккумуляторной батареи.

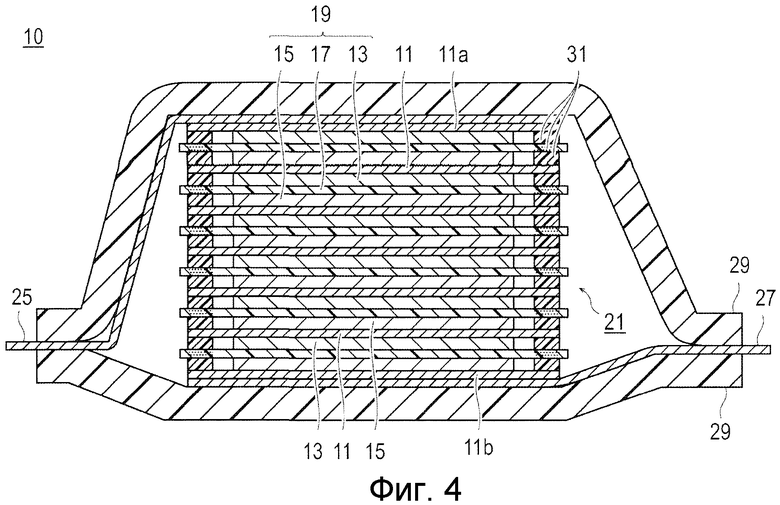

[0085] Фиг. 4 является схематическим видом в разрезе биполярной литий-ионной аккумуляторной батареи (в дальнейшем также просто называемый "биполярной аккумуляторной батареей") согласно одному иллюстративному варианту воплощения настоящего изобретения.

[0086] В настоящем варианте воплощения, показанном на Фиг. 4, биполярная аккумуляторная батарея 10 имеет практически прямоугольный генерирующий электроэнергию элемент 21, герметизированный в корпусе 29 многослойной батареи, который фактически подвергается реакции заряда/разряда.

[0087] Генерирующий электроэнергию элемент 21 включает в себя множество биполярных электродов. Каждый из биполярных электродов имеет токоотвод 11, слой 13 активного материала положительного электрода, электрически соединенный с одной стороной токоотвода 11, и слой 15 активного материала отрицательного электрода, электрически соединенный с другой стороной токоотвода 11. Биполярные электроды наслоены вместе через слои 17 электролита, тем самым составляя генерирующий электроэнергию элемент 21. Слой 17 электролита имеет сепаратор в качестве среды-подложки и материал электролита, удерживаемый в плоской средней части сепаратора. Биполярные электроды и слои 17 электролита поочередно наслоены друг на друга таким образом, что слой 13 активного материала положительного электрода любого одного из биполярных электродов обращен к слою 15 активного материала отрицательного электрода любого другого из биполярных электродов, смежного с вышеупомянутым любым одним из биполярных электродов через слой 17 электролита. Другими словами, слой 17 электролита расположен между слоем 13 активного материала положительного электрода любого одного из биполярных электродов и слоем 15 активного материала отрицательного электрода любого другого из биполярных электродов, смежного с вышеупомянутым любым одним из биполярных электродов.

[0088] Эти смежно расположенные слой 13 активного материала положительного электрода, слой 17 электролита и слой 15 активного материала отрицательного электрода составляют единичный аккумулятор (единичный гальванический элемент) 19. Поэтому можно сказать, что биполярная батарея 10 имеет многослойную структуру из множества единичных аккумуляторов 19. Для того чтобы предотвратить возникновение жидкостного соединения (мостика) из-за утечки электролитического раствора из слоя 17 электролита, на внешней периферии единичного аккумулятора 19 размещена уплотняющая прокладка 31. Расположение такой уплотняющей прокладки 31 также эффективно для обеспечения изоляции между смежными токоотводами 11 и предотвращения короткого замыкания, вызванного контактом между смежными электродами. Наиболее внешний токоотвод 11a размещен наиболее внешним слоем положительноэлектродной стороны генерирующего электроэнергию элемента 21. Слой 13 активного материала положительного электрода сформирован только на одной стороне наиболее внешнего токоотвода 11a. Кроме того, наиболее внешний токоотвод 11b размещен наиболее внешним слоем отрицательноэлектродной стороны генерирующего электроэнергию элемента 21. Слой 15 активного материала отрицательного электрода сформирован только на одной стороне наиболее внешнего токоотвода 11b. В качестве альтернативы слои 13 активного материала положительного электрода могут быть сформированы на обеих сторонах наиболее внешнего токоотвода 11a положительноэлектродной стороны; и слой 15 активного материала отрицательного электрода может быть сформирован на обеих сторонах наиболее внешнего токоотвода 11b отрицательноэлектродной стороны.

[0089] Биполярная батарея 10 также имеет токоотводящую пластину 25 положительного электрода, прилегающую к наиболее внешнему токоотводу 11a положительноэлектродной стороны и выходящую из образованного ламинированным листом корпуса 29 батареи, и токоотводящую пластину 27 отрицательного электрода, прилегающую к наиболее внешнему токоотводу 11b отрицательноэлектродной стороны и выходящую из образованного ламинированным листом корпуса 29 батареи, как показано на Фиг. 4.

[0090] Конструктивные детали биполярной аккумуляторной батареи, отличные от отрицательного электрода, будут кратко объяснены ниже. Однако биполярная аккумуляторная батарея не ограничена следующей конфигурацией.

Положительный электрод (Слой активного материала положительного электрода)

[0091] Слой 13 активного материала положительного электрода содержит активный материал положительного электрода и может необязательно содержать любую другую добавку или добавки по мере необходимости. Материалы-компоненты, отличные от активного материала положительного электрода слоя 13 активного материала положительного электрода, могут быть теми же самыми, как и у слоя 15 активного материала отрицательного электрода, как упомянуто выше. Поэтому подробное объяснение материалов-компонентов, отличных от активного материала положительного электрода слоя 13 активного материала положительного электрода, далее будет опущено. Нет никакого конкретного ограничения на относительное содержание материалов-компонентов слоя 13 активного материала положительного электрода и на толщину слоя 13 активного материала положительного электрода. Соотношение материалов-компонентов в смеси и толщина слоя 13 активного материала положительного электрода регулируются по обстоятельствам в свете общих знаний о литий-ионных аккумуляторных батареях.

[0092] Нет никакого конкретного ограничения на активный материал положительного электрода при условии, что активный материал положительного электрода является веществом, способным к абсорбции и десорбции лития. Применимы любые активные материалы положительного электрода, обычно используемые для литий-ионных аккумуляторных батарей. Предпочтительны сложные оксиды лития-переходных металлов. Примерами сложных оксидов лития-переходных металлов являются сложный оксид Li-Mn, такой как LiMn2O4; сложный оксид Li-Ni, такой как LiNiO2; и сложный оксид Li-Ni-Mn, такой как LiNi0,5Mn0,5O2. В некоторых случаях могут использоваться два или более вида активных материалов положительного электрода в комбинации.

Слой электролита

[0093] Слой 17 электролита функционирует как пространственная перегородка (разделитель) между слоями активного материала положительного и отрицательного электродов, а также выполняет функцию содержания и удержания в себе электролита в качестве переносчика ионов лития между положительными и отрицательными электродами во время зарядки/разрядки батареи.

[0094] Нет никакого конкретного ограничения на электролит. Пригодны к использованию жидкие электролиты и полимерные электролиты, такие как гелеобразные полимерные электролиты и твердые полимерные электролиты.

[0095] Жидкий электролит находится в виде, при котором соль лития растворена в органическом растворителе. Примерами органического растворителя являются карбонаты, такие как этиленкарбонат (EC) и пропиленкарбонат (PC). Примерами соли лития являются те же самые, которые добавляются в слои активных материалов электродов, такие как LiN(SO2C2F5)2, LiN(SO2CF3)2, LiPF6, LiBF4, LiClO4, LiAsF6 и LiSO3CF3.

[0096] Полимерные электролиты делятся на гелеобразный полимерный электролит, в котором содержится электролитический раствор, и твердый полимерный электролит, в котором не содержится электролитический раствор.

[0097] Гелеобразный полимерный электролит находится в виде, при котором проводящий ионы лития матричный полимер пропитан вышеупомянутым жидким электролитом. Примерами проводящего ионы лития матричного полимера являются полиэтиленоксид (PEO), полипропиленоксид (PPO) и их сополимеры. В этих матричных полимерах может хорошо растворяться электролитическая соль, такая как соль лития.

[0098] Сепаратор может использоваться в слое электролита в случае, когда слой электролита образован из жидкого электролита или гелеобразного электролита. Конкретными примерами сепаратора являются пористые пленки углеводородов, таких как полиолефины, например полиэтилен, полипропилен и т.д., и поливинилиденфторид-гексафторпропилен (PVdF-HFP) и стеклянные волокна.

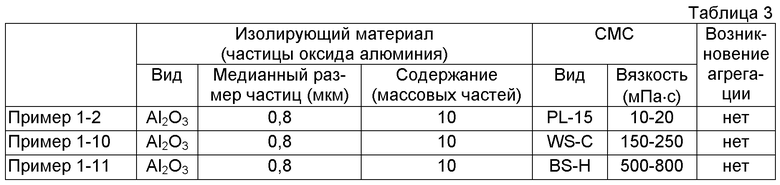

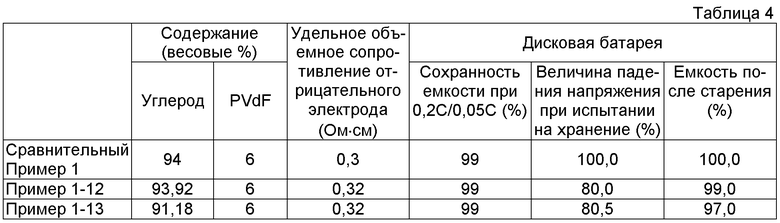

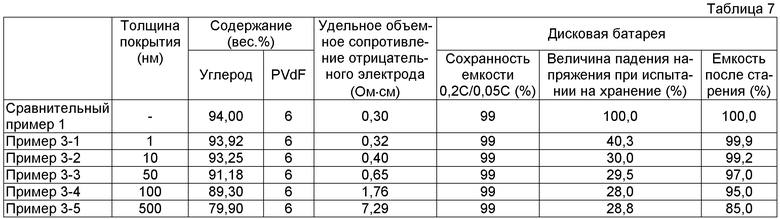

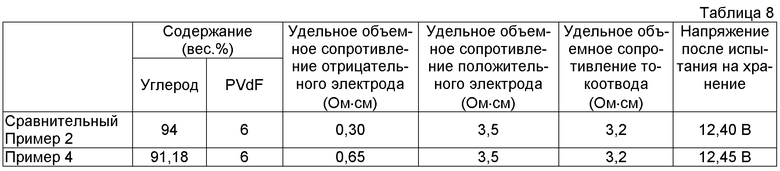

[0099] Твердый полимерный электролит находится в виде, при котором в вышеупомянутом матричном полимере растворена поддерживающая соль (соль лития), и не содержит органического растворителя в качестве пластификатора. Таким образом, в случае когда слой электролита образован из твердого полимерного электролита, можно получить улучшение надежности батареи без опасения утечки жидкости.