Изобретение относится к выхлопным устройствам, снабженным средствами очистки и устанавливаемым на двигатели внутреннего сгорания автомобиля.

Известна труба приемная глушителя с нейтрализатором в сборе (патент RU №78869, публ. 10.12.2008 г.), включающая коллекторный фланец в виде прямоугольной пластины с отверстиями для установки трубы на двигатель и соединения с четырьмя входными элементами в виде гнутых патрубков, равномерно сочлененных с входным газоприемником катализаторной части, состоящей из двух полукорпусов, сваренных между собой по контуру плоскости разъема, и объединяющей в единое целое входной газоприемник, корпус каталитического блока с терморасширяющейся прокладкой и выходной патрубок с фланцем.

Недостатком указанной конструкции является низкий коэффициент равномерности потока отработавших газов (далее ОГ) в каталитическом блоке, что связано с применением четырех гнутых патрубков из трубы небольшого диаметра (33 мм), а следовательно, не обеспечивается эффективная очистка ОГ в течение полного ресурса работы трубы приемной глушителя. Из-за конструктивного объединения выходного патрубка с корпусом катализаторной части полукорпуса имеют различные размеры, что является нетехнологичным и ведет к необходимости иметь два потока штамповой оснастки и соответственно удорожает продукцию.

Технической задачей заявляемого изобретения является получение максимального коэффициента равномерности потока отработавших газов.

Техническим результатом использования заявляемого изобретения является обеспечение наилучшей очистки ОГ, увеличения ресурса работы трубы приемной глушителя, а также получение технологичной конструкции.

Указанный технический результат достигается за счет того, что труба приемная глушителя с нейтрализатором включает коллекторный фланец, соединенный с четырьмя входными элементами в виде гнутых патрубков, попарно сочлененных с входным газоприемником катализаторной части, состоящей из двух полукорпусов, сваренных между собой по контуру плоскости разъема, и объединяющей в единое целое входной газоприемник и корпус каталитического блока, а также имеется выходной патрубок с фланцем, причем четыре входных патрубка по ходу движения ОГ имеют форму конуса, размеры и угол уклона которого одинаковые у всех патрубков, но не более 8°, а также все патрубки имеют одинаковый радиус поворота в одной плоскости, переходящий в прямой участок, причем патрубки соединены с газоприемником посредством парных входных каналов газоприемника, который вместе с корпусом катализаторной части приближен к коллекторному фланцу и размещен таким образом, что расстояние между привалочной плоскостью коллекторного фланца и осью втулки кислородного датчика, расположенного перед корпусом катализаторной части, составляет не более 115,6 мм, а центральная ось газоприемника и корпуса катализаторной части расположена под углом 24° по отношению к привалочной плоскости коллекторного фланца, а также к корпусу катализаторной части присоединен цельноштампованный выходной патрубок. Корпус катализаторной части выполнен из двух симметричных полукорпусов.

Выполнение четырех входных патрубков по ходу движения ОГ в форме конуса, размеры и угол уклона которого одинаковые у всех патрубков, но не более 8°, позволяет снизить скорость потока на входе в катализаторную часть и равномерно распределить ОГ по всему объему каталитического блока. Все патрубки имеют одинаковый радиус поворота в одной плоскости, переходящий в прямой участок с диаметром 45 мм, что позволяет изготавливать патрубки из трубы с помощью несложной штамповой оснастки. Патрубки соединены с газоприемником с помощью парных входных каналов газоприемника, который вместе с катализаторной частью технологически максимально приближен к коллекторному фланцу таким образом, что расстояние между привалочной плоскостью коллекторного фланца и осью втулки кислородного датчика, расположенного перед корпусом катализаторной части, составляет не более 115,6 мм. Расположение центральной оси газоприемника и корпуса катализаторной части под углом 24° по отношению к привалочной плоскости коллекторного фланца обеспечивает соединение попарно входных патрубков с внутренней поверхностью газоприемника, имеющей такую конфигурацию поверхности, чтобы поток ОГ, перемешиваясь, покрывал наибольшую поверхность каталитического блока. Смещение катализаторной части вверх по сравнению с прототипом позволило изменить размер длины корпуса и установить в нем каталитический блок длиной 127 мм, что на 25 мм больше, чем у прототипа, и соответственно увеличить ресурс трубы приемной до требований заказчика - 160 тыс. км. Цельноштампованный выходной патрубок выполнен отдельно от корпуса катализаторной части и соединен с ним, что позволило в отличие от прототипа применять два симметричных полукорпуса.

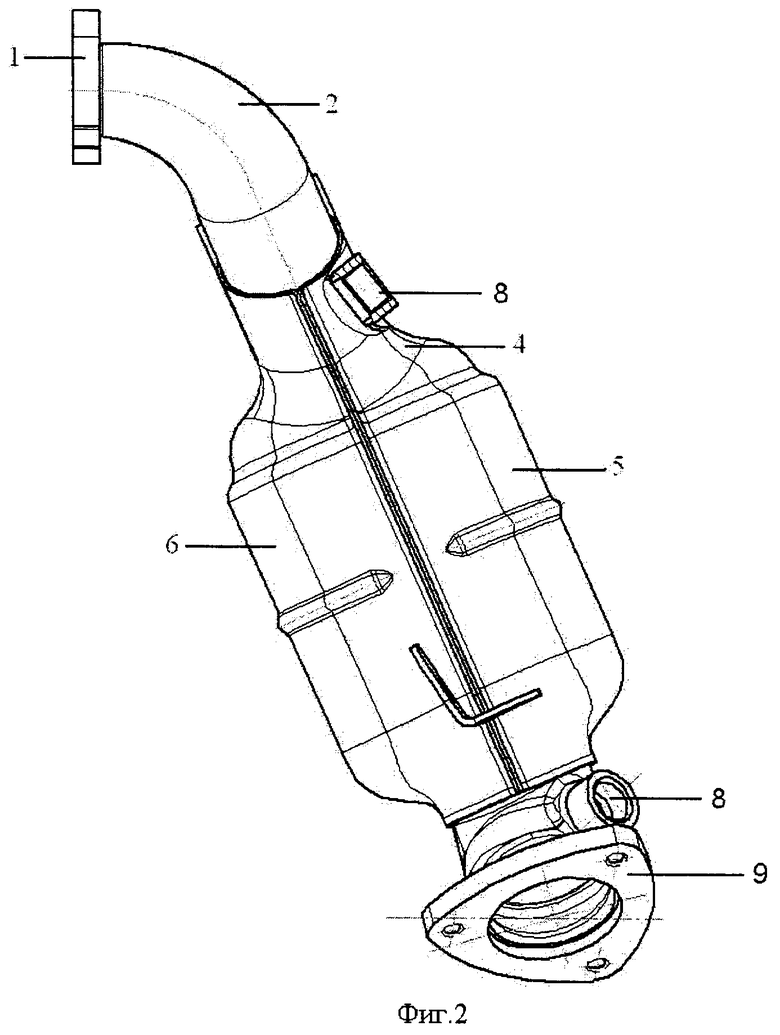

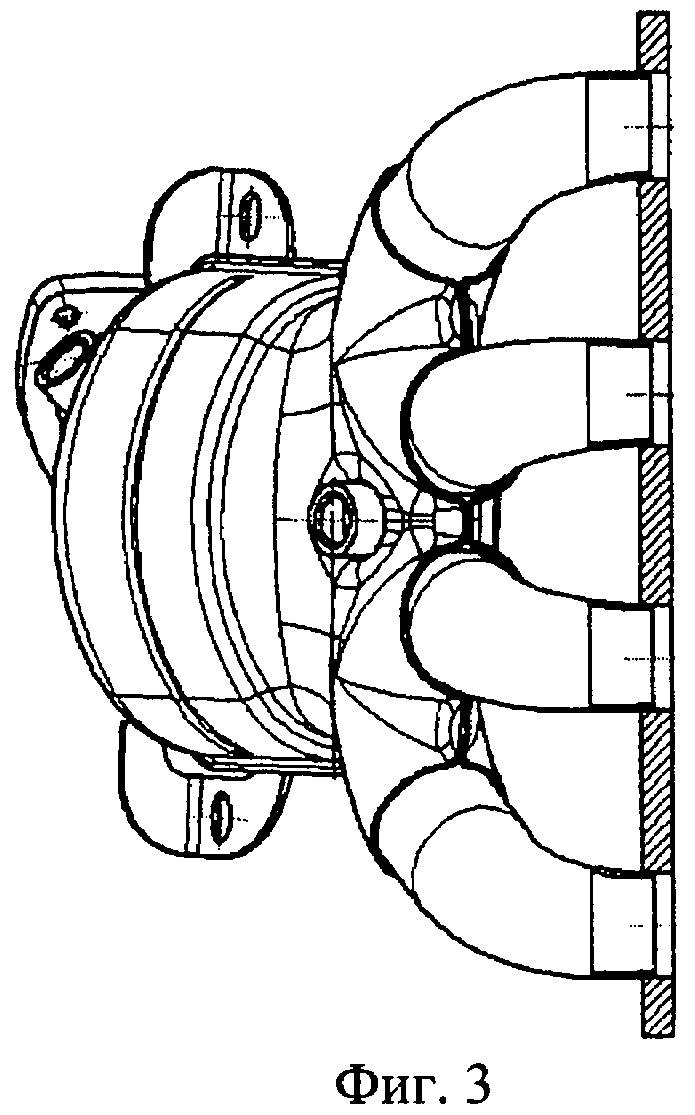

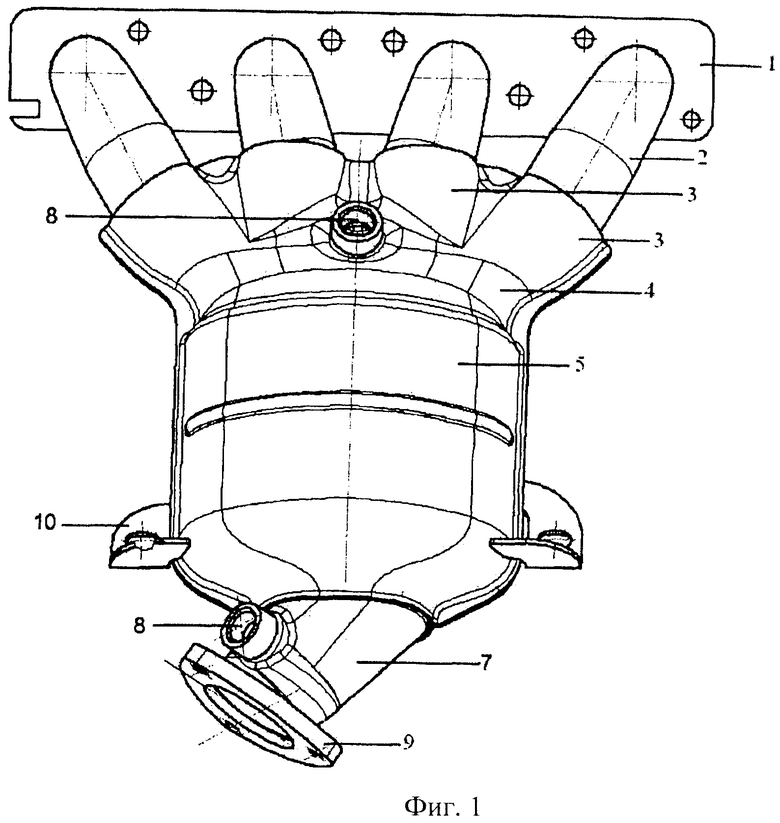

На чертежах представлено: фиг.1 - главный вид трубы приемной с нейтрализатором в сборе, фиг.2 - вид сбоку, фиг.3 - вид с верху.

Труба приемная глушителя с нейтрализатором в сборе содержит коллекторную, катализаторную части и выходной цельноштампованный патрубок (см. фиг.1, 2, 3). Коллекторная часть состоит из коллекторного фланца 1 в виде прямоугольной пластины с отверстиями для установки на двигатель, и соединенных с ней четырех гнутых из трубы ⌀45×1,5 мм конусообразных патрубков 2, размеры и угол уклона конуса одинаковые у всех патрубков, но не более 8°. Патрубки 2 входят в парные входные каналы 3 газоприемника 4, который с полукорпусами 5, 6 составляет единое целое катализаторной части. Цельноштампованный патрубок 7 соединен с катализаторной частью вместе с закрепленной на нем втулкой 8 и фланцем 9 и обеспечивают передачу ОГ из катализаторной части в выпускную систему автомобиля. На корпусе катализаторной части размещены два кронштейна 10, служащие для крепления к опорам двигателя.Труба приемная глушителя с нейтрализатором предназначена для обеспечения выполнения норм токсичности директивы ЕС 96/69 (Евро 3) и применяется следующим образом. Труба устанавливается на двигатель автомобиля. Поток отработанных газов через гнутые патрубки 2 коллекторной части попадает в парные входные каналы 3 газоприемника 4. За счет конусообразной формы патрубков 2 скорость потока ОГ снижается перед его входом в катализаторную часть и, перемешиваясь, равномерно покрывает наибольшую поверхность каталитического блока, где происходит процесс катализа, что позволяет очистить выхлопные газы от СО, СН, NOx. Очищенные выхлопные газы через выходной патрубок 7 и фланец 9, к которому прикреплена система выпуска газов (СВГ), поступают в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЙТРАЛИЗАТОР | 2002 |

|

RU2208174C1 |

| Каталитический нейтрализатор и способ его изготовления | 2021 |

|

RU2756492C1 |

| ГЛУШИТЕЛЬ-РАЗДЕЛИТЕЛЬ ГАЗОВ | 2021 |

|

RU2764641C1 |

| Каталитический нейтрализатор-глушитель отработавших газов двигателя внутреннего сгорания | 1990 |

|

SU1751370A1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1999 |

|

RU2174184C2 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 2010 |

|

RU2447921C1 |

| НЕЙТРАЛИЗАТОР-ГЛУШИТЕЛЬ | 2003 |

|

RU2249707C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2000 |

|

RU2183751C1 |

| Каталитический нейтрализатор и каталитический блок | 2022 |

|

RU2804789C2 |

| ГЛУШИТЕЛЬ-НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2007591C1 |

Изобретение относится к области машиностроения, а именно к трубе приемной глушителя с нейтрализатором. Труба включает коллекторный фланец, соединенный с четырьмя входными элементами в виде гнутых патрубков, попарно сочлененных с входным газоприемником катализаторной части, состоящей из двух полукорпусов, сваренных между собой по контуру плоскости разъема, и объединяющей в единое целое входной газоприемник и корпус каталитического блока, также имеется выходной патрубок с фланцем. Четыре входных патрубка, установленных по ходу движения отработанных газов, имеют форму конуса, размеры и угол уклона которого одинаковые у всех патрубков, но не более 8°. Все патрубки имеют одинаковый радиус поворота в одной плоскости, переходящий в прямой участок. Патрубки соединены с газоприемником посредством парных входных каналов газоприемника, который вместе с катализаторной частью приближен к коллекторному фланцу. Газоприемник размещен таким образом, что расстояние между привалочной плоскостью коллекторного фланца и осью втулки кислородного датчика, расположенного перед корпусом катализаторной части, составляет не более 115,6 мм. Центральная ось газоприемника и корпуса катализаторной части расположены под углом 24° по отношению к привалочной плоскости коллекторного фланца. К корпусу катализаторной части присоединен цельноштампованный выходной патрубок. Достигается возможность увеличения ресурса приемной трубы и повышения качества очистки отработанных газов. 1 з.п. ф-лы, 3 ил.

1. Труба приемная глушителя с нейтрализатором, включающая коллекторный фланец, соединенный с четырьмя входными элементами в виде гнутых патрубков, попарно сочлененных с входным газоприемником катализаторной части, состоящей из двух полукорпусов, сваренных между собой по контуру плоскости разъема, и объединяющей в единое целое входной газоприемник и корпус каталитического блока, а также имеется выходной патрубок с фланцем, отличающаяся тем, что четыре входных патрубка, по ходу движения отработанных газов, имеют форму конуса, размеры и угол уклона которого одинаковые у всех патрубков, но не более 8°, а также все патрубки имеют одинаковый радиус поворота в одной плоскости, переходящий в прямой участок, причем патрубки соединены с газоприемником посредством парных входных каналов газоприемника, который, вместе с катализаторной частью, приближен к коллекторному фланцу, и размещен таким образом, что расстояние между привалочной плоскостью коллекторного фланца и осью втулки кислородного датчика, расположенного перед корпусом катализаторной части, составляет не более 115,6 мм, а центральная ось газоприемника и корпуса катализаторной части расположены под углом 24° по отношению к привалочной плоскости коллекторного фланца, а также к корпусу катализаторной части присоединен цельноштампованный выходной патрубок.

2. Труба по п.1, отличающаяся тем, что корпус катализаторной части выполнен из двух симметричных полукорпусов.

| Устройство для пересчета импульсов | 1948 |

|

SU78869A2 |

| JP 4287821 A, 13.10.1992 | |||

| Дровокольный станок | 1982 |

|

SU1052384A1 |

Авторы

Даты

2012-05-10—Публикация

2010-10-06—Подача