Изобретение относится к двигателестроению, преимущественно к системам выпуска отработавших газов двигателей внутреннего сгорания (ДВС), в частности к каталитическим нейтрализаторам.

Известен нейтрализатор, который содержит металлический корпус, внутри которого установлен катализатор, удерживаемый крепежным матом, размещенным между корпусом и керамическим блоком, см. описание к Европейской заявке 366484, опубл. 02.05.90. Недостатком такого технического решения является ухудшение удерживающих свойств прокладки от предотвращения смещения керамического блока в корпусе. Кроме того, полосы из металлической ткани - это отдельные детали конструкции и на их изготовление и монтаж требуются дополнительные затраты времени и материала, что усложняет технологию сборки и повышает материалоемкость и стоимость конструкции.

Известен взятый за прототип нейтрализатор, содержащий корпус с входной и выходной частями, переходные патрубки, каталитические моноблоки и терморасширяющуюся прокладку, размещенную в зазоре между стенкой корпуса и каталитическими моноблоками, причем корпус состоит из двух половин с усиливающими ребрами в виде выпуклых и вогнутых складок и/или радиусов листового материала в центральной части, см. описание к заявке на патент GB 2048104 А. Хотя данное техническое решение упрощает технологию сборки и понижает материалоемкость и стоимость конструкции, однако оно имеет свои недостатки. Так при прохождении потока газов через моноблок основную нагрузку на моноблок от движения газов испытывает его центральная часть по оси движения потока, действие этой нагрузки ослабевает к периферии моноблока от оси. Тем самым основная нагрузка по нейтрализации потока газов и силовой нагрузки газов в совокупности с температурой приходится на центральную часть моноблока. Что в свою очередь влияет на эффективность работы нейтрализатора и время эффективной работы нейтрализатора. Основная особенность сборочной операции по данному изобретению заключается в том, что сборочная установка должна обеспечить режим подачи усилий для смыкания полукорпусов со скоростью не более 2 мм/с. Такой режим скорости смыкания обуславливается следующим. Для обеспечения оптимальной монтажной плотности сборки при заданной величине поверхностной плотности материала терморасширяющейся прокладки толщина прокладки при сборке должна уменьшиться не менее чем на 1/3 за счет сжатия. Учитывая пористую структуру материала прокладки, прокладка сжимается при сборке за счет выхода воздуха из пор материала. При этом выход воздуха из пор материала через поверхностную плоскость прокладки затруднен, так как одна плоскость поверхности прокладки прилегает к каталитическому моноблоку, а противоположная плоскость - к внутренней поверхности корпуса. Выход же воздуха из пор по торцам прокладки невозможен, так как на торцы прокладки нанесен клеевой слой. Поэтому основной путь выхода воздуха - через стык прокладки, т.е. через всю длину прокладки, что увеличивает время выхода воздуха из пор. Если монтаж полукорпусов производить с более высокой скоростью, то воздух не успевает выходить из пор прокладки и все усилие сжатия, прикладываемое к полукорпусам, будет передаваться через не успевающую сжаться прокладку на керамический моноблок, что приведет к его разрушению. Все это увеличивает время процесса изготовления нейтрализатора, что в свою очередь ведет к повышению энергозатрат при его изготовлении. Увеличивает время процесса изготовления нейтрализатора и дополнительная операция по нанесению клея, что дополнительно повышает энергозатраты и увеличивает материальные ресурсы.

Задачей, на решение которой направлено заявляемое изобретение, является более равномерное распределение скорости потока отработанных газов в нормальных сечениях блоков нейтрализаторов, т.е. организовать область повышенного давления в выходном сечении, так называемый подпор, выравнивающий эпюры давлений по каналам блока, что благотворно сказывается на распределении потока.

Ожидаемый технический результат заключается в повышении эффективности и надежности работы нейтрализатора за счет соотношения геометрических параметров входной и выходной частей нейтрализатора их геометрических форм.

Это достигается тем, что нейтрализатор, содержащий корпус с входной и выходной частями, переходные патрубки, каталитические моноблоки и терморасширяющуюся прокладку, размещенную в зазоре между стенкой корпуса и каталитическими моноблоками, причем корпус состоит из двух половин с усиливающими ребрами в виде выпуклых и вогнутых складок и/или радиусов листового материала в центральной части, при этом расширяющиеся входная и выходная части, расположенные между окружностью и овалом (между сечениями в виде окружности и овала), имеют форму поверхности с образующими виде лемнискат. При этом соотношение параметров аналогичных лемнискат выходного патрубка и входного патрубка определяется как авыхi/авхi = 0,2-0,8, где а - параметр лемнискаты, определяющий расстояние от начала координат до ее фокуса. А на концах патрубков или на одном расположен сферический фланец. Нейтролизатор имеет кронштейны крепления его к силовому агрегату и теплозащитный экран, а на стыке центральной части корпуса с входной и выходной частями имеется система компенсационных радиусов.

Форма поверхности между сечениями входного и выходного патрубков от окружности до овала формируется по образующим в виде специальных кривых - лемнискат, при этом положение каждой точки которых может быть определено по формуле  для любой точки на i-й образующей, где a, ai - параметр лемнискаты, a ϕ, ϕi- угол между радиусом - вектором ρ, ρi в этой точке и осью нейтрализатора. При этом отношение параметров кривизны соответствующих сечений выходной авыхi и входной aвхi расширяющихся частей патрубков определяется как авыхi/aвхi = 0,2-0,8.

для любой точки на i-й образующей, где a, ai - параметр лемнискаты, a ϕ, ϕi- угол между радиусом - вектором ρ, ρi в этой точке и осью нейтрализатора. При этом отношение параметров кривизны соответствующих сечений выходной авыхi и входной aвхi расширяющихся частей патрубков определяется как авыхi/aвхi = 0,2-0,8.

На фиг. 1 изображен общий вид нейтрализатора.

На фиг. 2 - вид по стрелке А.

На фиг.3 - сечение в стыке центральной и входной частей полукорпуса.

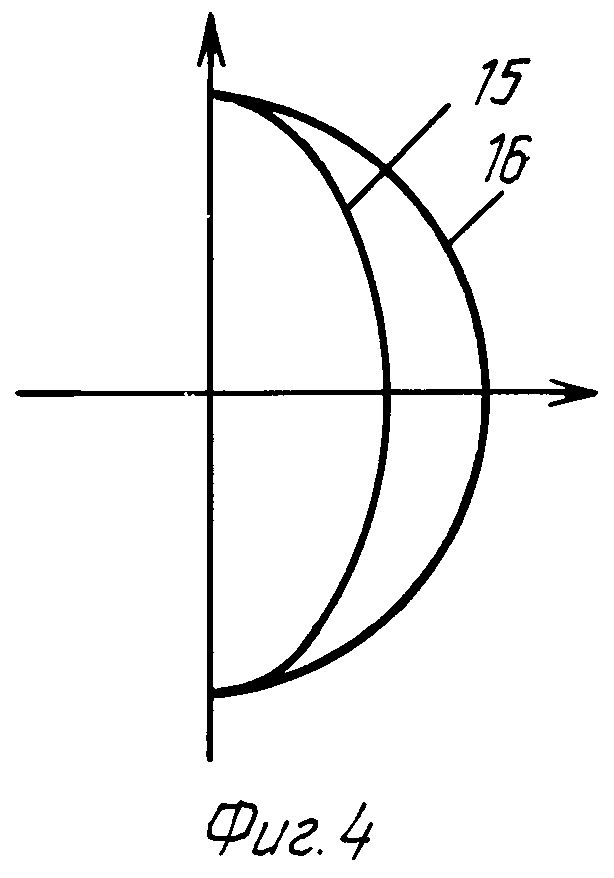

На фиг. 4 - эпюра распределения газового потока, перпендикулярного продольному сечению оси.

Нейтрализатор состоит из корпуса 1, переходных патрубков 2 и 3 терморасширяющейся прокладки 4, каталитического блока 5. Корпус 1 имеет входную часть 6, центральную часть 7 и выходную часть 8 и состоит из двух штампованных половин - полукорпусов с усиливающими ребрами в виде выпуклых 9 и вогнутых 10 складок или радиусов листового материала в центральной части, а также систему компенсационных радиусов в стыках центральной части 7 с входной частью 6 и выходной частью 8. В корпус 1 аксиально смонтированы каталитические моноблоки 5, терморасширяющаяся прокладка 4, размещенная в зазоре между стенкой корпуса 1 и каталитическими моноблоками 5. На концах патрубков или на одном находится сферический фланец 11. Сами патрубки могут быть со сферическими фланцами 11 для угловой компенсации погрешности положения или без него. Фиксирующую роль выполняет кронштейн крепления нейтрализатора к силовому агрегату автомобиля (на фиг. не показаны). Система компенсационных радиусов состоит из трех радиусов R1, R2, R3 (см. фиг. 3) для обеспечения гарантированного минимального зазора h между овальной линией пересечения внешних поверхностей каталитического моноблока 5 и внутренней поверхностью корпуса 1. Сумма радиусов соотносится как R1 + R2 + R3 ≥ Н + h. Входная часть 6, расширяющаяся как и выходная 8, представляют поверхность между сечениями в виде окружности 12 и овала 13 (см. фиг. 2) с образующими 14 в виде специальных кривых - лемнискат с переменными показателями кривизны радиуса-вектора  От соотношения параметров входной части 6 и выходной части 8 нейтрализатора зависит (при заданном типе каталитического блока и прочих равных условиях) уровень противодавления и степень равномерности распределения скоростей потока отработавших газов в нормальных сечениях каталитического моноблока нейтрализатора. Специально подобранное соотношение между отношениями ρвх входного и ρвых частей корпуса позволяет организовать (при выполнении условия по ограничению противодавления) область повышенного давления в выходной части корпуса, т.н. "подпор", выравнивающий эпюры давлений по каналам каталитического моноблока, что благотворно сказывается на распределении потока. Следствием такого конструктивного решения является возможность оптимизации загрузки каталитического слоя дорогостоящими редкоземельными элементами и уменьшение термической нагрузки на локальные области блоков. Оптимальное соотношение достигается при авыхi/aвхi = 0,2-0,8.

От соотношения параметров входной части 6 и выходной части 8 нейтрализатора зависит (при заданном типе каталитического блока и прочих равных условиях) уровень противодавления и степень равномерности распределения скоростей потока отработавших газов в нормальных сечениях каталитического моноблока нейтрализатора. Специально подобранное соотношение между отношениями ρвх входного и ρвых частей корпуса позволяет организовать (при выполнении условия по ограничению противодавления) область повышенного давления в выходной части корпуса, т.н. "подпор", выравнивающий эпюры давлений по каналам каталитического моноблока, что благотворно сказывается на распределении потока. Следствием такого конструктивного решения является возможность оптимизации загрузки каталитического слоя дорогостоящими редкоземельными элементами и уменьшение термической нагрузки на локальные области блоков. Оптимальное соотношение достигается при авыхi/aвхi = 0,2-0,8.

На фиг. 4 представлены эпюры давлений по каналам блока 15 при авыхi/aвхi = 0,2-0,8 и 16 при авыхi/aвхi = 1,0.

Изготовление и сборку нейтрализатора осуществляют следующим образом. В первый полукорпус нейтрализатора устанавливают моноблок с терморасширяющейся прокладкой. Затем производят соединение первого подсобранного полукорпуса со вторым полукорпусом, воздействуя определенными усилиями на подсобранные полукорпуса до плотного соприкосновения полукорпусов, и потом осуществляют сварку. Для этого сначала первый полукорпус устанавливают в ложемент сборочной установки (на фиг. не показано), затем подсобранный каталитический моноблок 5 с терморасширяющейся прокладкой 4 укладывают в "раковину" второго полукорпуса. Второй полукорпус накладывают сверху на подсобранный моноблок и прикладывают усилие до плотного их соприкосновения. Для 2-блочного нейтрализатора сборочное устройство должно развивать усилие до 2000 кг. Сборка осуществляется на специальном прессе при непрерывном контроле усилия сжатия полукорпусов. После соприкосновения полукорпусов производят их точечную сварку, после чего подсобранный корпус снимают со сборочной установки и подают на сварочный агрегат для сварки всего периметра с целью обеспечения герметичности корпуса 1 нейтрализатора.

Устройство работает следующим образом. Отработавшие газы, содержащие вредные примеси, через входной патрубок 2 поступают в корпус 1 нейтрализатора, проходят через ячейки каталитических моноблоков 5 и выходят из выходного патрубка 3 уже в основном без вредных компонентов. Во время прохождения отработавших газов через ячейки каталитических моноблоков происходят окислительно-восстановительные реакции, в результате которых вредные примеси (СО, Сх, Нy, NOх) преобразуются в безвредные соединения (СО2, Н2O, N2). В процессе прохождения через нейтрализатор отработавших газов терморасширяющаяся прокладка 4 под воздействием тепла от потока стремится увеличить свой объем за счет специального компонента. Таким образом, увеличивается давление на внешнюю поверхность каталитического блока 5, происходит упругая фиксация блока в корпусе, изолирующая его от вибрационных и ударных нагрузок. При падении температуры кривая поверхностного давления переходит на гистерезисную ветвь, оставаясь на более высоком уровне, - прокладка продолжает плотно удерживать блок.

Эффект снижения концентраций вредных компонентов в отработавших газах после каталитических блоков нейтрализатора достигается в результате окислительных и восстановительных реакций, проходящих в присутствии катализаторов (при температуре 200 - 950oС) на развитой поверхности подложки при определенном диапазоне соотношений воздух - топливо на входе в двигатель.

Показатели эффективности каталитических реакций определяются площадью поверхности фазового перехода поток - катализатор, скоростями потока в отдельных каналах каталитического блока, их распределением, температурами потока и катализаторов, концентрациями составляющих компонентов газового потока, загрузкой блока катализаторами, свойствами несущего слоя. Нейтролизатор имеет кронштейны крепления его к силовому агрегату и теплозащитный экран.

Предлагаемым изобретением решается задача повышения надежности работы и долговечности нейтрализатора, упрощения технологии его сборки, снижения материалоемкости и стоимости конструкции.

Не требует применения дополнительных материалов и трудозатрат на его изготовление и монтаж.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический нейтрализатор и каталитический блок | 2022 |

|

RU2804789C2 |

| Каталитический нейтрализатор и способ его изготовления | 2021 |

|

RU2756492C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136911C1 |

| ТРУБА ПРИЕМНАЯ ГЛУШИТЕЛЯ С НЕЙТРАЛИЗАТОРОМ | 2010 |

|

RU2449899C1 |

| Каталитический нейтрализатор-глушитель отработавших газов двигателя внутреннего сгорания | 1990 |

|

SU1751370A1 |

| Каталитический нейтрализатор | 1989 |

|

SU1638329A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2000 |

|

RU2184249C2 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1999 |

|

RU2174184C2 |

| Устройство для фильтрации выхлопных газов дизельных двигателей внутреннего сгорания | 2022 |

|

RU2825041C2 |

| Нейтрализатор отработавших газов двигателя внутреннего сгорания | 1990 |

|

SU1728508A1 |

Изобретение относится к двигателестроению, преимущественно к системам выпуска отработавших газов двигателей внутреннего сгорания (ДВС), в частности к каталитическим нейтрализаторам. Нейтрализатор содержит корпус с входной центральной и выходной частями, переходные патрубки, каталитические моноблоки и терморасширяющуюся прокладку, размещенную в зазоре между стенкой корпуса и каталитическими моноблоками, причем корпус состоит из двух половин с усиливающими ребрами в виде выпуклых и вогнутых складок и/или радиусов листового материала в центральной части, при этом расширяющиеся входная и выходная части, расположенные между окружностью и овалом, имеют форму поверхности в виде лемнискат. Соотношение параметров лемнискат выходного патрубка и аналогичного входного патрубка определяется как авыхi/авхi = 0,2-0,8, где а - параметр лемнискаты, определяющий расстояние от начала координат до ее фокуса, а на стыке центральной части корпуса с входной и выходной частями имеется система компенсационных радиусов. Ожидаемый технический результат заключается в повышении эффективности и надежности работы нейтрализатора за счет соотношения геометрических параметров входной и выходной частей нейтрализатора и их геометрических форм. 3 з.п.ф-лы, 4 ил.

| ПОЛИКОМПОНЕНТНАЯ ПИЩЕВАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2048104C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУСЛАДКОЙ НАСТОЙКИ И КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ ПОЛУСЛАДКОЙ НАСТОЙКИ "ЖЕМЧУЖИНА САЯН" | 1992 |

|

RU2039804C1 |

| DE 9941642 A1, 21.06.1990 | |||

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136911C1 |

Авторы

Даты

2003-07-10—Публикация

2002-03-27—Подача