Группа изобретений относится к двигателестроению, преимущественно к системам выпуска отработавших газов двигателей внутреннего сгорания (ДВС), в частности к каталитическим нейтрализаторам и направлено на сохранение окружающей среды.

Группа изобретений относится к транспортной технике и может быть легко адаптирована и использована в системах выпуска отработавших газов различных транспортных средств.

1.1. Известен каталитический нейтрализатор, который содержит корпус, снабженный входным и выходным патрубками, аксиально смонтированными в корпусе, каталитические моноблоки, терморасширяющуюся прокладку, размещенную в зазоре между стенкой корпуса и моноблоками, и герметичный уплотнитель торцов прокладки, выполненный в виде нанесенного на торцы прокладки термостойкого клеевого покрытия, который используется для защиты материала прокладки от разрушающего воздействия отработавших газов. При этом корпус выполнен в виде двух полусфер с отбортовками, соединенными неразъемным соединением, образующим пустотелую емкость. См. описание патента RU №2136911 (фиг. 1,3), МКИ F01N 3/28, опубл. 10.09.1999, Бюл. №25. Однако наличие прокладок между корпусом и каталитическими моноблоками и осуществление сборки на специальном прессе при непрерывном контроле усилия сжатия полукорпусов и изготовление самих корпусов овальной формы предполагают наличие дополнительного оборудования в виде пресса, его обслуживание с привлечением дополнительного персонала. Использование прокладки и герметичного уплотнителя торцов прокладки, в виде нанесенного на торцы прокладки термостойкого клеевого покрытия отрицательно влияют на надежность каталитического нейтрализатора.

1.2. Известен, принятый за прототип каталитический нейтрализатор, содержащий корпус с входной центральной и выходной частями, переходные патрубки, каталитические моноблоки и терморасширяющуюся прокладку, размещенную в зазоре между стенкой корпуса и каталитическими моноблоками, причем корпус состоит из двух половин с усиливающими ребрами в виде выпуклых и вогнутых складок и/или радиусов листового материала в центральной части, при этом расширяющиеся входная и выходная части, расположенные между окружностью и овалом, имеют форму поверхности в виде лемнискат. Соотношение параметров лемнискат выходного патрубка и аналогичного входного патрубка определяется как aвыхi/aвхi=0,2-0,8, где а - параметр лемнискаты, определяющий расстояние от начала координат до ее фокуса, а на стыке центральной части корпуса с входной и выходной частями имеется система компенсационных радиусов. См. описание патента RU №2208174, МКИ F01N 3/28, опубл. 10.07.2003, Бюл. №19. Хотя по сравнению с аналогом повышается эффективность и надежность работы каталитического нейтрализатора за счет соотношения геометрических параметров входной и выходной частей нейтрализатора их геометрических форм, однако ему присущи и недостатки как аналога, так и прототипа основными из которых является наличие прокладок между корпусом и каталитическими моноблоками и осуществление сборки на специальном прессе при непрерывном контроле усилия сжатия полукорпусов и изготовление самих корпусов овальной формы с формой их поверхности в виде лемнискат. На все это нужно дополнительное оборудование в виде прессов, его обслуживание с привлечением дополнительного персонала. Изготовление полукорпусов с усиливающимися ребрами в виде выпуклых и вогнутых складок требует наличия сложных и металлоемких прессформ. Использование прокладки приводит к дополнительным материальным затратам и отрицательно влияет на надежность каталитического нейтрализатора.

2.1. Известен способ изготовления каталитического нейтрализатора, который осуществляется в следующей последовательности. Сначала изготавливают два полукорпуса с отбортовками заодно с входными и выходными патрубками. Затем производят установку в полукорпус нейтрализатора подсобранного каталитического моноблока с терморасширяющейся прокладкой. После этого производят соединение с подсобранным полукорпусом второго полукорпуса путем воздействия усилия на подсобранные полукорпуса до плотного соприкосновения отбортовок полукорпусов и последующую их сварку. При этом перед подсборкой каталитического моноблока на торцевые поверхности прокладки наносят слой самополимеризующегося при нормальной температуре клеящего вещества, осуществляют выдерживание прокладки в свободном состоянии в течение 15-20 мин до частичной полимеризации клеящего вещества, при этом окончательную полимеризацию клеящего вещества до неразъемного склеивания прокладки с полукорпусами осуществляют в период воздействия усилия, создающего сжатие полукорпусов, которое снимают после полного приклеивания прокладки к полукорпусам. При этом соединение с подсобранным полукорпусом второго полукорпуса путем воздействия усилия на подсобранные полукорпуса до плотного соприкосновения отбортовок производят в сборочном устройстве, которое должно развивать усилие до 2000 кг. После соприкосновения отбортовок производят точечную сварку и затем подсобранный корпус снимают со сборочной установки и подают на сварочный агрегат для сварки всего периметра отбортовок с целью обеспечения герметичности корпуса нейтрализатора. См. описание патента RU №2136911 (фиг. 1, 3), МКИ F01N 3/28, опубл. 10.09.1999, Бюл. №25. Однако изготовление полукорпусов полукруглой форм с отбортовками заодно с входными и выходными патрубками предполагают наличие дополнительного оборудования в виде пресса, его обслуживание с привлечением дополнительного персонала. Изготовление разверток таких корпусов предполагает наличие большого количества отходов дорогого листового материала при их штамповке, из -за отсутствия многих смежных линий между ними и наличия отбортовок по всему периметру. Осуществление сборки на специальном прессе при непрерывном контроле усилия сжатия полукорпусов ведет не только к использованию дополнительного оборудования, но и предполагает дополнительные расходы энергоресурсов как при подготовке производства, так и в процессе их производства. Использование прокладки и герметичного уплотнителя торцов прокладки, в виде нанесенного на торцы прокладки термостойкого клеевого покрытия отрицательно влияют на себестоимость процесса изготовления и на надежность каталитического нейтрализатора.

2.2. Известен, принятый за прототип, способ изготовления каталитического нейтрализатора, который осуществляется в следующей последовательности. Сначала изготавливают два полукорпуса заодно с входными и выходными патрубками. Затем в первый полукорпус нейтрализатора устанавливают моноблок с терморасширяющейся прокладкой. Затем производят соединение первого подсобранного полукорпуса со вторым полукорпусом, воздействуя определенными усилиями на подсобранные полукорпуса до плотного соприкосновения полукорпусов, и потом осуществляют сварку. Для этого сначала первый полукорпус устанавливают в ложемент сборочной установки, затем подсобранный каталитический моноблок с терморасширяющейся прокладкой укладывают в "раковину" второго полукорпуса. Второй полукорпус накладывают сверху на подсобранный моноблок и прикладывают усилие до плотного их соприкосновения. Для 2-блочного нейтрализатора сборочное устройство развивает усилие до 2000 кг. Сборка осуществляется на специальном прессе при непрерывном контроле усилия сжатия полукорпусов. После соприкосновения полукорпусов производят их точечную сварку, после чего подсобранный корпус снимают со сборочной установки и подают на сварочный агрегат для сварки всего периметра с целью обеспечения герметичности корпуса нейтрализатора. См. описание патента RU №2208174, МКИ F01N 3/28, опубл. 10.07.2003, Бюл. №19. Хотя по сравнению с аналогом повышается эффективность сборки и надежность работы каталитического нейтрализатора за счет отсутствия отбортовки и дополнительных элементов сборки, однако ему присущи и недостатки как аналога, так и прототипа основными из которых являются наличие прокладок между корпусом и каталитическими моноблоками и осуществление сборки на специальном прессе при непрерывном контроле усилия сжатия полукорпусов и изготовление самих корпусов овальной формы с формой их поверхности в виде лемнискат. На все это нужно дополнительное оборудование в виде прессов, его обслуживание с привлечением дополнительного персонала. Изготовление полукорпусов с усиливающимися ребрами в виде выпуклых и вогнутых складок требует наличия сложных и металлоемких прессформ. Использование прокладки приводит к дополнительным материальным затратам и отрицательно влияет на надежность каталитического нейтрализатора.

Задачей изобретения является получение простого и более надежного устройства, удобного в эксплуатации с возможностью адаптации к любым системам очистки газов и с меньшими затратами изготовления оболочки в виде корпуса с патрубками, включая переходные.

Технический результат изобретения заключается в повышении надежности в значительном упрощении конструктивных элементов устройства и снижении энергетических затрат при изготовлении, а также снижении себестоимости в изготовлении и эксплуатации.

Снижение энергоресурсов за счет сокращения перечня применяемого оборудования, сокращения времени изготовления, включая использование готовых элементов сборки каталитического нейтрализатора.

Это достигается тем, что каталитический нейтрализатор, содержащий корпус, переходные, входной с фланцем и отводящий патрубки, каталитические блоки, расположенные внутри корпуса, причем корпус, входной и выходной патрубки имеют прямоугольные сечения, а между корпусом и входным и выходным патрубками расположены переходные патрубки переменного прямоугольного сечения, а каталитические блоки соединены между собой неразъемным соединением при помощи сварки по всей длине совмещенных окружностей, в виде цилиндрических стержней, которые расположены порядно и параллельно друг другу в отверстиях двух обойм с выступом их с двух сторон за пределы этих обойм и соединены с ними неразъемным соединением при помощи сварки по окружности их стыка, в виде одного сотового каталитического блока, который по периметру обойм неразъемным герметичным соединением при помощи сварки соединен с корпусом, в виде сотового реактора, обоймы которого обеспечивают минимальный гарантированный зазор Δ между цилиндрическими стержнями и между цилиндрическими стержнями и корпусом, при этом длина Нрп расширяющегося переходного входного патрубка больше длины Нсп сужающегося переходного выходного патрубка, а площадь сечения Sвп подводящего входного патрубка больше площади сечения Sоп отводящего выходного патрубка.

Это достигается тем, что способ изготовления каталитического нейтрализатора, включающий изготовление корпуса с входными и выходными патрубками и установку в корпусе каталитических блоков с последующей сборкой и соединением сваркой элементов сборки сварочным агрегатом с предварительным прихватыванием отдельных элементов сборки, причем перед сборкой каталитического нейтрализатора каталитические блоки объединяют в цилиндрические стержни и соединяют между собой при помощи сварки из по всей длине совмещенных окружностей с последующей установкой их в наборе с двух сторон в отверстия обойм, изготовленных в виде прямоугольных пластин с выступом их концов за пределы, перпендикулярно установленной к ним внешней плоскости пластин обойм и соединяют их вместе неразъемным соединением при помощи сварки по окружности их стыка с образованием одного сотового каталитического блока, который затем вставляется вовнутрь прямоугольного корпуса и соединяются вместе неразъемным соединением при помощи сварки по внутреннему периметру корпуса прямоугольного сечения и внешнему периметру прямоугольных пластин обойм, образуя сотовый реактор к торцу периметра корпуса которого с одной стороны стыкуется сужающийся переходный выходной патрубок в сборе с отводящим выходным патрубком и соединяется с ним неразъемным соединением при помощи сварки по совмещенным периметрам, а с другой стороны к торцу периметра корпуса сотового реактора стыкуется расширяющийся переходный входной патрубок в сборе с подводящим входным патрубком и фланцем на его конце и соединяется с ним неразъемным соединением при помощи сварки по совмещенным периметрам, при этом фланец на конце подводящего входного патрубка имеет стыковочные размеры, соответствующие фланцам выпуска выхлопных газов двигательных установок.

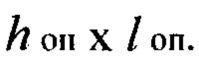

На фиг. 1 представлен общий вид каталитического нейтрализатора;

на фиг. 2 вид слева на каталитический нейтрализатор;

на фиг. 3 - вид сверху на каталитический нейтрализатор с восьмью катализаторами;

на фиг. 4 - вид по стрелке А.

Каталитический нейтрализатор состоит из корпуса 1 прямоугольного сечения, внутри которого расположены каталитические блоки 2 (см. фиг. 2) цилиндрической формы, расширяющегося переходного входного патрубка 3 (см. фиг. 1) переменного прямоугольного сечения с подводящим входным патрубком 4 прямоугольного сечения с фланцем 5 на входе каталитического нейтрализатора. С другой стороны корпуса 1 расположен сужающийся переходный выходной патрубок 6 переменного прямоугольного сечения с отводящим выходным патрубком 7 прямоугольного сечения.

Каталитические блоки 2 (см. фиг. 2) установлены один на другой совмещенными торцами цилиндров, образуя один цилиндрический стержень из набора четырех каталитических блоков 2, соединенных между собой неразъемным соединением при помощи сварки по всей длине совмещенных окружностей.

Восемь таких цилиндрических стержней расположены в корпусе 1 параллельно друг другу в два ряда по четыре в каждом и их концы вставлены в отверстия обоймы 8 (см. фиг. 4) с выступом их с двух сторон за пределы этих двух обойм 8 (см. фиг. .2) и соединены с ними неразъемным соединением при помощи сварки по окружности их стыка, образуя один сотовый каталитический блок. Сотовый каталитический блок по периметру обойм 8 неразъемным соединением при помощи сварки соединен с корпусом 1, образуя сотовый реактор. При этом между цилиндрическими стержнями, между цилиндрическими стержнями и корпусом 1 имеется гарантированный зазор Δ.

С одной стороны сотового реактора неразъемным соединением при помощи сварки по стыку торца корпуса 1 установлен расширенный торец расширяющегося переходного входного патрубка 3, с подводящим входным патрубком 4 с фланцем 5. С другой стороны сотового реактора неразъемным соединением при помощи сварки по стыку торца корпуса 1 установлен расширенный торец сужающегося переходного выходного патрубка 6 с отводящим выходным патрубком 7. При этом длина Нрп расширяющегося переходного входного патрубка 3 больше длины Нсп сужающегося переходного выходного патрубка 6, а площадь сечения Sвп подводящего входного патрубка 4 больше площади сечения Sоп отводящего выходного патрубка 7.

Где: Нрп - длина расширяющегося переходного входного патрубка 3 в мм;

Нсп - длина сужающегося переходного выходного патрубка 6 в мм;

Sвп - площадь сечения подводящего входного патрубка 4 в мм2 и равняется

Sоп - площадь сечения отводящего выходного патрубка 7 в мм2 и равняется

Где: hрп - ширина окна входящего патрубка в мм;

- длина окна входящего патрубка в мм;

- длина окна входящего патрубка в мм;

hоп -ширина окна отводящего патрубка в мм;

- длина окна отводящего патрубка в мм.

- длина окна отводящего патрубка в мм.

Способ изготовления каталитического нейтрализатора осуществляется в следующей последовательности и будет показан на примере изготовления каталитического нейтрализатора для очистки отработанных газов двигательных установок тепловозов ТГМ6.

Корпус 1 изготавливается из листовой жаропрочной нержавеющий стали толщиной 1,5 мм путем разметки на листе поставки отдельных двух прямоугольных пластин размером 430×670 мм и двух прямоугольных пластин размером 430×345 мм по длине или ширине листа поставки с учетом минимальных отходов.

Аналогичным образом размечают на этом же или другом листе поставки прямоугольные пластины подводящего входного патрубка 4 и отводящего выходного патрубка 7, а также равнобедренные трапеции пластин расширяющегося переходного входного патрубка 3 и равнобедренные трапеции пластин сужающегося переходного выходного патрубка 6.

Равнобедренные трапеции пластин расширяющегося переходного входного патрубка 3 и равнобедренные трапеции пластин сужающегося переходного выходного патрубка 6 размечают по их высоте последовательно чередуя их основания то сверху, то снизу.

Одновременно для изготовления сотового каталитического блока из листовой жаропрочной нержавеющий стали толщиной 1,5 мм изготавливают две прямоугольные пластины обоймы 8 с разметкой на нем габаритных ее размеров, равных внутреннему поперечному сечению корпуса 1 и восьми отверстий диаметром Ф=163.0 мм с последующей, например, вырубкой этих отверстий.

После разметки на листах поставки пластин для корпуса 1 входного патрубка 4 и отводящего выходного патрубка 7, входного патрубка 3 и выходного патрубка 6, которые сформированы отдельными группами вдоль или поперек на листах поставки имея смежные линии между собой, производят рубку по этим линиям гильотинными ножницами, образуя ленты, на которых размечена одна из групп размеченных пластин. Затем из этих лент вырубают по смежным линиям отдельные готовые пластины соответственно корпуса 1 входного патрубка 4, отводящего выходного патрубка 7, входного патрубка 3, выходного патрубка 6, пластины для обоймы 8.

Пластины для обоймы 8 поступают на вырубку размеченных отверстий, где производят их вырубку и готовые направляют на изготовление сотового каталитического блока. Готовые обоймы 8 размечены и изготовлены таким образом, чтобы между самими цилиндрическими стержнями, между цилиндрическими стержнями и корпусом 1 был обеспечен минимальный гарантированный зазор Δ. В нашем случае этот минимальный гарантированный зазор Δ=9.0 мм.

Где Δ - минимальный гарантированный зазор в мм.

Цилиндрические стержни изготавливаются с использованием имеющихся в свободной продаже готовых каталитических блоков 2 путем соединения их между собой неразъемным соединением набора нескольких (в нашем случае четырех) каталитических блоков 2 при помощи сварки из по всей длине совмещенных окружностей. Затем цилиндрические стержни в количестве восьми штук вставляют в отверстия обойм 8 с небольшим выступом их концов за пределы, перпендикулярно установленной к ним внешней плоскости пластин обойм 8 и соединяют их вместе неразъемным соединением при помощи сварки по окружности их стыка, образуя один сотовый каталитический блок.

Рациональней всего эту операцию провести следующим образом. Цилиндрические стержни в количестве восьми штук устанавливают в отверстия обоймы 8, расположенной на горизонтальной плоскости монтажного стола по четыре в два ряда и с установленной обоймой 8 зазором между ними. Затем сверху на них устанавливают вторую обойму 8, параллельную первой с небольшим выступом верхних концов цилиндрических стержней над этой обоймой 8 прихватывая друг с другом в нескольких точках по совпадающей окружности выступающих стержней и окружности отверстий обоймы 8. После чего переворачивают подсобранный сотовый каталитический блок на 180 градусов вместе с нижней обоймой 8, которая оказывается наверху. Приспускают ее с образованием гарантированного выступа вторых концов цилиндрических стержней над этой обоймой 8 и прихватывают друг с другом в нескольких точках по совпадающей окружности выступающих стержней и окружности отверстий второй обоймы 8. После чего передают на сварочный аппарат для окончательного герметичного соединения совпадающей окружности выступающих стержней и окружности отверстий двух обойм 8. между собой неразъемным соединением при помощи сварки по всей длине совмещенных окружностей обойм 8 и выступающих стержней. Сотовый каталитический блок готов к установке в корпус 1.

Корпус 1 изготавливают из двух прямоугольных пластин размером 430×670 мм и двух прямоугольных пластин размером 430×345 мм, например, при помощи сварки их в виде патрубка прямоугольного сечения с внутренними размером, соответствующим периметру пластины обоймы 8.

Во внутрь его вставляется сотовый каталитический блок и неразъемным герметичным соединением по периметру пластины обоймы 8 при помощи сварки соединяют с корпусом 1, образуя сотовый реактор.

Равнобедренные трапеции пластин расширяющегося переходного входного патрубка 3 и равнобедренные трапеции пластин сужающегося переходного выходного патрубка 6 при помощи неразъемного соединения их сопрягаемых наклонных сторон путем сварки получают патрубки прямоугольного переменного сечения. При этом оба они имеют одинаковый размер наибольшего сечения, равные прямоугольному сечению корпусу 1 и разные размеры их длины, и разные размеры наименьшего сечения. Так, наименьшее сечение расширяющегося переходного входного патрубка 3 соответствует размерам сечения входного патрубка 4, а наименьшее сечение сужающегося переходного выходного патрубка 6 соответствует размерам сечения отводящего выходного патрубка 7, при этом площадь сечения Sвп подводящего входного патрубка 4 больше площади сечения Sоп отводящего выходного патрубка 7 и имеют, в нашем случае, следующее соотношение: Sвп=1,063 Sоп.

По периметру этих наименьших одинаковых сечений производят сварку переходного входного патрубка 3 и входного патрубка 4 с фланцем 5 на конце для стыковки с соответствующим фланцем выпуска выхлопных газов двигательных установок тепловозов ТГМ6. Аналогично соединяют неразъемным соединением сужающийся переходный выходной патрубк 6 и выходной патрубок 7. При этом длина Нрп расширяющегося переходного входного патрубка 3 и длина Нсп сужающегося переходного выходного патрубка 6. в нашем случае, имеют следующее соотношение: Нрп=1.875 Нсп. Изготовленные таким образом расширяющийся переходный входной патрубок 3 в сборе с подводящим входным патрубком 4 и фланцем 5 на его конце, а также сужающийся переходный выходной патрубок 6 в сборе с отводящим выходным патрубком готовы к стыковке с корпусом 1 сотового реактора с разных стороны и последующее соединение их неразъемным соединением при помощи сварки по совмещенным периметрам приводит к получению каталитического нейтрализатора готового к работе. При этом фланец 5 на конце подводящего входного патрубка 4 соединен с ним неразъемным соединением и имеет стыковочные размеры, соответствующие фланцам выпуска выхлопных газов двигательных установок, на которые устанавливаются предлагаемые каталитические нейтрализаторы и поэтому они легко адаптируются к различным стыковочным узлам. Предлагаемые каталитические нейтрализаторы не исключают использования готовых бесшовных расширяющихся переходных входных патрубков 3 (см. фиг. 1) переменного прямоугольного сечения, изготовленных заодно с подводящими входными патрубками 4 прямоугольного сечения, как и сужающихся переходных выходных патрубков 6 переменного прямоугольного сечения, изготовленных заодно с отводящими выходными патрубками 7 прямоугольного сечения или имеющих один шов. Тем самым стимулируя развитие отдельных новых производственных процессов.

Работа каталитического нейтрализатора осуществляется следующим образом. Отработанные газы двигательной установки, например, тепловоза ТГМ6 по стрелке на фиг. 1 поступают через входной патрубок 4 в расширяющейся переходный входной патрубок 3 и упираясь в обойму 8 поступают во внутрь цилиндрических стержней сотового реактора. Проходя насквозь цилиндрические стержни, где происходит процесс дожигания продуктов неполного сгорания топлива и снижение содержания токсичных веществ: оксида углерода СО, углеводородов CmHn, оксидов азота NOx в отработавших газах двигателей. При этом величина окна бифункциональности предложенного каталитического нейтрализатора не менее 0,01 и находиться в диапазоне коэффициента избытка воздуха 0,991…1,006.

Таким образом, предложенная группа изобретений позволяет повысить эффективность и надежность работы нейтрализатора за счет соотношения геометрических параметров входной и выходной частей нейтрализатора их геометрических форм со значительным упрощением процесса изготовления за счет исключения сложного, металлоемкого и энергозатратного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический нейтрализатор и каталитический блок | 2022 |

|

RU2804789C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136911C1 |

| НЕЙТРАЛИЗАТОР | 2002 |

|

RU2208174C1 |

| Каталитический нейтрализатор | 1980 |

|

SU901591A1 |

| Способ изготовления выполняемых из термопластичных материалов и комплектующих активных участков коллекторов, обеспечивающих формирование струйных потоков | 2022 |

|

RU2801921C1 |

| ТРУБА ПРИЕМНАЯ ГЛУШИТЕЛЯ С НЕЙТРАЛИЗАТОРОМ | 2010 |

|

RU2449899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПОЛНЯЕМЫХ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПЛЕКТУЮЩИХ И МАТЕРИАЛОВ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА И/ИЛИ ЕГО АКТИВНЫХ УЧАСТКОВ, ОБЕСПЕЧИВАЮЩИХ ФОРМИРОВАНИЕ СТРУЙНЫХ ПОТОКОВ | 2013 |

|

RU2527078C1 |

| Каталитический нейтрализатор, в частности, для двигателя внутреннего сгорания и способ его изготовления | 1990 |

|

SU1839696A3 |

| КОРПУС ГЛУШИТЕЛЯ И РАЗМЕЩАЕМЫЙ В НЕМ КОРПУС-НОСИТЕЛЬ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА С ДЕРЖАТЕЛЕМ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КОРПУСА-НОСИТЕЛЯ | 1998 |

|

RU2191271C2 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

Группа изобретении относится к каталитическим нейтрализаторам отработанных газов двигателей внутреннего сгорания. Каталитический нейтрализатор содержит корпус, переходные, входной с фланцем и отводящий патрубки, каталитические блоки, расположенные внутри корпуса. Причем корпус, входной и выходной патрубки имеют прямоугольные сечения. Между корпусом и входным и выходным патрубками расположены переходные патрубки переменного прямоугольного сечения. Каталитические блоки соединены между собой неразъемным соединением при помощи сварки по всей длине совмещенных окружностей, в виде цилиндрических стержней. Стержни расположены порядно и параллельно друг другу в отверстиях двух обойм, выступают с двух сторон за пределы этих обойм и соединены с ними неразъемным соединением при помощи сварки по окружности их стыка. При этом формируется один сотовый каталитический блок, который по периметру обойм неразъемным герметичным соединением при помощи сварки соединен с корпусом. Также предложен способ изготовления заявленного каталитического реактора. При осуществлении изобретения обеспечивается повышение надежности, значительное упрощение конструктивных элементов устройства и снижение энергетических затрат при изготовлении. 2 н.п. ф-лы, 4 ил.

1. Каталитический нейтрализатор, содержащий корпус, переходные, входной с фланцем и отводящий патрубки, каталитические блоки, расположенные внутри корпуса, отличающийся тем, что корпус, входной и выходной патрубки имеют прямоугольные сечения, а между корпусом и входным и выходным патрубками расположены переходные патрубки переменного прямоугольного сечения, а каталитические блоки соединены между собой неразъемным соединением при помощи сварки по всей длине совмещенных окружностей, в виде цилиндрических стержней, стержни расположены порядно и параллельно друг другу в отверстиях двух обойм, стержни выступают с двух сторон за пределы этих обойм и соединены с ними неразъемным соединением при помощи сварки по окружности их стыка, образуя один сотовый каталитический блок, который по периметру обойм неразъемным герметичным соединением при помощи сварки соединен с корпусом, в виде сотового реактора, обоймы которого обеспечивают минимальный гарантированный зазор Δ между цилиндрическими стержнями и между цилиндрическими стержнями и корпусом, при этом длина Нрп расширяющегося переходного входного патрубка больше длины Нсп сужающегося переходного выходного патрубка, а площадь сечения Sвп подводящего входного патрубка больше площади сечения Sоп отводящего выходного патрубка; при этом

Sвп=hрп×lрп,

где Sвп- площадь сечения подводящего входного патрубка в мм2,

lрп - длина окна входящего патрубка в мм;

hрп - ширина окна входящего патрубка в мм;

Sоп =hоп×lоп,

где площадь сечения отводящего выходного патрубка в мм2,

hоп - ширина окна отводящего патрубка в мм;

lоп - длина окна отводящего патрубка в мм.

2. Способ изготовления каталитического нейтрализатора, включающий изготовление корпуса с входными и выходными патрубками и установку в корпусе каталитических блоков с последующей сборкой и соединением сваркой элементов сборки сварочным агрегатом с предварительным прихватыванием отдельных элементов сборки, отличающийся тем, что перед сборкой каталитического нейтрализатора каталитические блоки объединяют в цилиндрические стержни и соединяют между собой при помощи сварки из по всей длине совмещенных окружностей с последующей установкой их в наборе с двух сторон в отверстия обойм, изготовленных в виде прямоугольных пластин с выступом концов стержней за пределы, перпендикулярно установленной к ним внешней плоскости пластин обойм, и соединяют их вместе неразъемным соединением при помощи сварки по окружности их стыка с образованием одного сотового каталитического блока, который затем вставляется вовнутрь прямоугольного корпуса, и соединяются вместе неразъемным соединением при помощи сварки по внутреннему периметру корпуса прямоугольного сечения и внешнему периметру прямоугольных пластин обойм, образуя сотовый реактор, к торцу периметра корпуса которого с одной стороны стыкуется сужающийся переходный выходной патрубок в сборе с отводящим выходным патрубком и соединяется с ним неразъемным соединением при помощи сварки по совмещенным периметрам, а с другой стороны к торцу периметра корпуса сотового реактора стыкуется расширяющийся переходный входной патрубок в сборе с подводящим входным патрубком и фланцем на его конце и соединяется с ним неразъемным соединением при помощи сварки по совмещенным периметрам, при этом фланец на конце подводящего входного патрубка имеет стыковочные размеры, соответствующие фланцам выпуска выхлопных газов двигательных установок.

| НЕЙТРАЛИЗАТОР | 2002 |

|

RU2208174C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 2000 |

|

RU2177363C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ С МЕХАНИЗМОМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2008 |

|

RU2391522C2 |

| US 20110067371 A1, 24.03.2011. | |||

Авторы

Даты

2021-09-30—Публикация

2021-02-05—Подача