Изобретение относится к области органической химии и может быть использовано для переработки пиролизного конденсата (пироконденсата) - побочного продукта производства этилена с целью превращения парафинов и нафтенов, содержащихся в пироконденсате, в ароматические углеводороды.

(Используемый в настоящем изобретении «термин» пироконденсат относится к побочным продуктам производства этилена). Используемый в настоящем изобретении термин «пироконденсат» представляет собой фракцию жидких продуктов пиролиза с температурой кипения менее 200°C. Одним из источников пироконденсата являются промышленные печи производства этилена. В зависимости от типа исходного сырья количество пироконденсата составляет от 2 до 20% от сырья, подаваемого на пиролиз. В процессе переработки конденсата обычно выделяют фракцию С6-C8, имеющую температуры кипения 70-150°С. Упомянутая фракция составляет 65-75% от всей массы пироконденсата и характеризуется тем, что содержит в основном ароматические углеводороды: бензол, толуол, ксилолы (БТК), а также олефины, диены, нафтены.

В мировой практике фракцию С6-C8 пироконденсата обычно подвергают гидроочистке, на которой происходит гидрирование олефинов и диенов и обессеривание. После гидроочистки можно осуществить экстракционно-дистилляционное разделение фракции на товарные продукты, или можно осуществить гидродеалкилирование, при котором алкилароматические углеводороды превращаются в целевой продукт - бензол, а неароматические углеводороды крекируются с получением легких углеводородов.

Известен способ получения бензола из углеводородных бензолсодержащих смесей различного происхождения, который сочетает ректификацию с двухступенчатым каталитическим гидрированием с получением фракции углеводородов С6-C8 и гидродеалкилированием полученной фракции. При этом часть фракции углеводородов С6-C8 после гидрирования подвергают дополнительной ректификации с отбором из верха колонны продукта, содержащего от 30 до 95 мас.% бензола от его содержания в исходной фракции углеводородов С6-C8, и кубового остатка, содержащего остальное количество бензола и ароматические и неароматические углеводороды C7-C8, который направляют на гидродеалкилирование. Продукт, содержащий от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, подвергают экстрактивной ректификации с селективным растворителем (RU 2291892, 20.01.2007).

Известен способ получения бензола из смесей, содержащих бензол и/или алкилбензолы с повышенным содержанием серосодержащих веществ. Способ заключается в гидродеалкилировании указанных соединений с частичным возвратом недеалкилированного компонента на стадию гидродеалкилирования в качестве рецикла, и подачей в указанный рецикл высокоароматической фракции с повышенным содержанием серосодержащих веществ, преимущественно не более 1,5 мас.% по сере, и с содержанием ароматических соединений С6-15 не менее 60%. Согласно данному способу технологическая схема переработки в бензол ароматических фракций жидких продуктов пиролиза и/или коксования угля с температурами кипения от 60 до 340°С предусматривает их двухстадийное гидрирование на палладий-сульфидном и алюмокобальтомолибденовом катализаторах с последующим гидрокрекингом парафиновых соединений и термическим гидродеалкилированием ароматических соединений (толуола, о-, м-, п-ксилолов, этилбензола) до бензола. Затем продукт последовательно поступает в стабилизационную колонну, колонну предварительной ректификации, реактор каталитической доочистки и бензольную колонну (RU 2193548, 27.11.2002).

Известен способ получения бензола, согласно которому алкилароматические соединения (БТК фракция пироконденсата, или ароматический концентрат процесса ароматизации сжиженных газов, или чистый толуол), водород, фенольная фракция (или другая кислородсодержащая ароматическая фракция) и рецикл непрореагировавших соединений нагревают до температуры начала процесса гидродеалкилирования (580-620°С) и направляют в реакторы, где температура составляет 620-740°С. Выходящий из реактора поток сепарируют, отделяя водородсодержащий газ от жидких углеводородов и воды. Жидкие углеводороды подают на ректификацию. Из куба колонны выводят смолистые соединения, а дистиллят подают в реактор доочистки. Очищенный поток подают в колонну выделения товарного бензола. Бензол выводят с одной из верхних тарелок колонны, а верхний и кубовые потоки возвращают в виде рецикла в процесс (RU 2290393, 27.12.2006).

Описанные выше способы являются достаточно сложными. Кроме того, в описанных выше способах получения бензола содержащиеся в гидрированной фракции пироконденсата парафины и нафтены в процессе гидродеалкилирования подвергаются крекингу с образованием легких углеводородов, что приводит к потере ценного углеводородного сырья.

Известен способ получения ароматических углеводородов и низших олефинов, в котором осуществляют каталитическую дегидроциклизацию углеводородного сырья (парафины С2-С6) в присутствии цинксодержащего цеолитного катализатора, разделяют продукты дегидроциклизации путем газожидкостного сепарирования на продукт А - ароматические углеводороды С6+, и продукт В - смесь неароматических углеводородов С1-С6 с водородом, проводят гидродеалкилирование продукта А с получением товарного бензола и пиролиз продукта В с получением низших олефинов. Из продуктов гидродеалкилирования выделяют товарный бензол, метановую и этановую фракции. Из газообразных продуктов пиролиза выделяют товарные этилен и пропилен, жидкие продукты пиролиза - пироконденсат, содержащий ароматические углеводороды, подвергают гидрированию и гидрообессериванию и последующему гидродеалкилированию с получением товарного бензола, метановой и этановой фракций, последнюю рециклизуют на пиролиз (RU 2370482, 20.10.2009).

Легкие углеводороды, полученные в описанном и подобных способах, используют в качестве топливного газа, при этом выход ценных ароматических углеводородов (бензола) по такой технологии является недостаточно высоким.

Таким образом, представляется целесообразным увеличить выход ароматических углеводородов из вторичного сырья, подвергнув его ароматизации.

Известно множество катализаторов ароматизации, среди которых следует выделить металлсодержащие цеолиты, описанные, например, в SU 1608920, 20.10.1995, RU 2098455, 10.12.1997, RU 2092240, 10.10.1997, RU 2367643, 10.04.2008.

Наиболее близким по технической сущности и достигаемому результату является способ ароматизации неароматических углеводородов, согласно которому поток углеводородного сырья, содержащий гидрированную фракцию С6-C8 пироконденсата, подают на взаимодействие с металлсодержащим цеолитным катализатором ароматизации, представляющим собой предварительно деалюминированный цеолит ZSM-5 с мольным отношением кремния к алюминию 2-200, модифицированный металлами, выбранными из ряда: никель, палладий, молибден, галлий, платина, при этом исходное сырье содержит около 30% парафинов, около 8% нафтенов, около 23% олефинов и 32-33% ароматических соединений (бензол, толуол, ксилолы). Взаимодействие осуществляют при 450-650°С, при мольном отношении водорода к углеводородам сырья, равном 2:1 (US 6593503, 15.07.2003, пример 4 табл.4).

Недостатком известного способа является то, что он не эффективен при ароматизации сырья, которое содержит значительное количество ароматических соединений, в том числе, когда в качестве сырья используют гидрированную фракцию С6-C8 пироконденсата, содержащую порядка 80 мас.% ароматических углеводородов. Переработка именно такой фракции пироконденсата требуется на Российских заводах.

Задачей настоящего изобретения является повышение прироста ароматических соединений в катализате при переработке пироконденсата, состав которого характеризуется повышенным содержанием ароматических соединений и пониженным содержанием парафинов и нафтенов.

Поставленная задача решается описываемым способом ароматизации неароматических углеводородов, содержащихся в гидрированной фракции С6-С8 пироконденсата, который включает взаимодействие при повышенной температуре исходного сырья - гидрированной фракции С6-С8 пироконденсата, содержащей не менее 70 мас.% ароматических углеводородов и 8-30 мас.% неароматических углеводородов, с катализатором ароматизации - цеолитом с диаметром входных окон 5,1-7,3 Å, имеющим мольное отношение кремния к алюминию, равное 25-140, модифицированным металлами, выбранными из ряда: цинк, галлий, медь, серебро, родий, платина, редкоземельные элементы, а также их комбинацией.

Предпочтительно используют цеолит, выбранный из MFI, BEA, MWW, FAU, MOR - типов, и более предпочтительно цеолит MFI с мольным отношением кремния к алюминию 25-40.

Используемый цеолит преимущественно имеет следующие содержания металлов: цинка и/или галлия 0,5-6 мас.%, серебра 0,5-3 мас.%, меди и/или родия и/или редкоземельного элемента 0,5-1 мас.%, платины 0,3-1 мас.%.

Взаимодействие обычно осуществляют в проточном реакторе с фиксированным слоем катализатора при 360-520°С, давлении 1-50 атм, скорости подачи сырья 0,3-12 ч-1 и при мольном отношении водорода к углеводородам сырья, равном (0,3-12):1.

Нами установлено, что не любой цеолитный катализатор ароматизации пригоден для повышения степени ароматизации сырья, имеющего повышенное (более 70%) содержание ароматических соединений в составе и пониженное (менее 30%) содержание парафинов и нафтенов. Выбранный нами катализатор с характеристиками, указанными в формуле, обладает кислотными центрами с энергией активации 115-180 кДж/моль. Заявленный технический результат достигается в объеме совокупности признаков, изложенной в п.1 формулы, и не достигается за ее пределами. Разработанный нами способ ароматизации углеводородного сырья заявленного состава позволяет ввести в общую технологическую схему переработки пироконденсата данный процесс после стадии гидроочистки, при этом парафины и нафтены будут непосредственно конвертированы в ароматические углеводороды без осуществления дополнительных стадий, что приведет в целом к увеличению выхода бензола и уменьшению образования топливных газов.

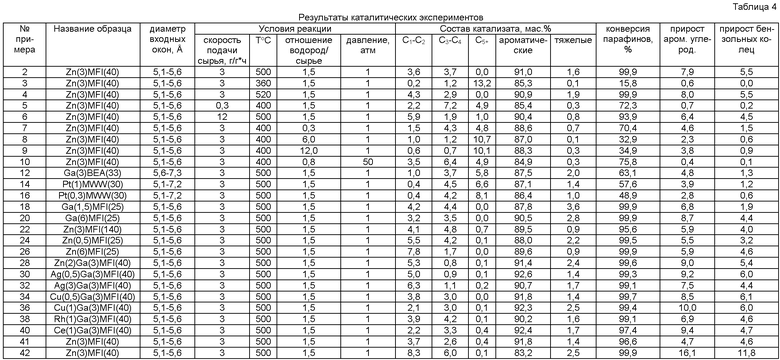

Ниже приведены конкретные примеры осуществления изобретения, при этом результаты осуществления изобретения сведены в таблице 4.

Пример 1.

Для приготовления катализатора Zn(3)MFI(40) была взята аммониевая форма цеолита структуры MFI с мольным отношением кремния к алюминию 40, которую затем пропитывали водным раствором соли Zn(NO3)2*6H2O из расчета 3 массовых процента цинка в катализаторе и прокаливали при 500°C.

В обозначениях образцов в таблице 4 после металла в скобках указано его массовое содержание, после структурного типа цеолита указано в скобках мольное отношение кремния к алюминию в нем.

Пример 2.

Каталитические тесты проводили в проточном стальном реакторе с фиксированным слоем катализатора, продукты реакции сепарировали и анализировали методом газовой хроматографии. Катализатор, описанный в примере 1, был предобработан в токе водорода при температуре 400°С, затем температура была увеличена до 500°С и при давлении 0,1 МПа с отношением водорода к сырью 1,5:1 подавали сырье с массовой скоростью 3 г/г*ч. В качестве сырья использовали модельную смесь с составом (таблица 1), близким по распределению углеводородов к гидрированной фракции пироконденсата.

Модельная смесь содержала как ароматические углеводороды в количестве 85 мас.%, так и парафины и нафтены в количестве 15 мас.%.

Результаты эксперимента представлены в таблице 4, в качестве показателей реакции представлены следующие расчетные величины:

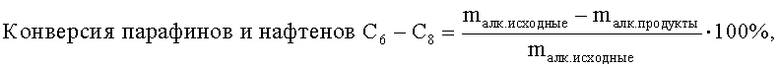

Конверсия парафинов и нафтенов:

где mалк.исходные - масса парафинов и нафтенов, подаваемых с исходной смесью в реактор в ед. времени, mалк.продукты - масса парафинов и нафтенов интервала С6-С8 в продуктах реакции, полученных в ед. времени.

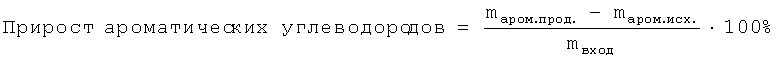

Прирост ароматических углеводородов:

,

,

где mаром.исх. - масса ароматических веществ в исходной смеси, подаваемых в ед. времени, mвход - общая масса углеводородов на входе в реактор в ед. времени. Прирост бензольных колец:

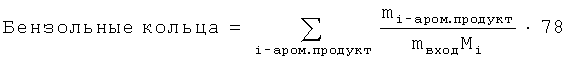

где mi-аром.продукт - масса i ароматического вещества из серии бензол, толуол, ксилол, этилбензол, а также С9 и С10+, образующегося в ед. времени; Мi - молекулярная масса i ароматического вещества.

,

,

где бензольные кольца исходные - количество бензольных колец в исходном сырье.

Примеры 3-10.

Аналогичны примеру 2, отличие состоит в том, что меняются условия реакции:

скорость подачи сырья, мольное отношение водорода к сырью, температура и давление.

Пример 11.

Катализатор получен аналогично примеру 1, отличие состоит в том, что в качестве исходного цеолита взята аммониевая форма цеолита ВЕА с отношением кремния к алюминию 33, которая затем была пропитана водным раствором соли Ga(NO3)2*8H2O из расчета 3 мас.% галлия на массу прокаленного катализатора.

Пример 12.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 11. Результат каталитического эксперимента представлен в таблице 4.

Пример 13.

Катализатор получен аналогично примеру 1, отличие состоит в том, что в качестве исходного цеолита взята водородная форма цеолита MWW, с отношением кремния к алюминию 30, которая затем была пропитана водным раствором соли ((NH3)4Pt)Cl2*4H2O из расчета 1 мас.% платины на массу прокаленного катализатора.

Пример 14.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 13. Результат каталитического эксперимента представлен в таблице 4.

Пример 15.

Катализатор получен аналогично примеру 13, отличие состоит в том, что количество соли ((NH3)4Pt)Cl2*4H2O было взято из расчета 0,3 мас.% платины на массу прокаленного катализатора.

Пример 16.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 15. Результат представлен в таблице 4.

Пример 17.

Катализатор получен аналогично примеру 1, отличие состоит в том, что в качестве исходного цеолита взята аммониевая форма цеолита MFI с отношением кремния к алюминию 25, которая затем была пропитана водным раствором соли Ga(NO3)2*8Н2O из расчета 1,5 мас.% галлия на массу прокаленного катализатора.

Пример 18.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 17. Результат каталитического эксперимента представлен в таблице 4.

Пример 19.

Аналогичен примеру 17, отличие состоит в том, что количество соли Ga(NO3)2 *8Н2О бралось из расчета 6 мас.% галлия на массу прокаленного катализатора.

Пример 20.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 19. Результат каталитического эксперимента представлен в таблице 4.

Пример 21.

Аналогичен примеру 1, отличие состоит в том, что мольное отношение кремния к алюминию в исходном цеолите составляет 140.

Пример 22.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 21. Результат каталитического эксперимента представлен в таблице 4.

Пример 23.

Аналогичен примеру 1, отличие состоит в том, что мольное отношение кремния к алюминию в исходном цеолите составляет 25, а также количество соли Zn(NО3)2*6Н2O было взято из расчета 0,5 мас.% на массу прокаленного катализатора.

Пример 24.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 23. Результат каталитического эксперимента представлен в таблице 4.

Пример 25.

Аналогичен примеру 23, отличие состоит в том, что количество соли Zn(NО3)2*6Н2О было взято из расчета 6 мас.% на массу прокаленного катализатора.

Пример 26.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 25. Результат каталитического эксперимента представлен в таблице 4.

Пример 27.

Для приготовления биметаллического катализатора Zn(2)Ga(3)MFI(40) была взята аммониевая форма цеолита MFI с отношением кремния к алюминию 40, которую затем пропитывали водным раствором соли Gа(NО3)2*8Н2О из расчета 3 массовых процента галлия. Пропитанный цеолит последовательно прокаливали в токе воздуха при 500°C и в токе водорода при 400°C. Полученный таким образом катализатор затем модифицировали вторым металлом цинком посредством пропитки катализатора раствором соли Zn(NО3)2*6Н2O из расчета 2 мас.% цинка с последующим прокаливанием в токе воздуха при 500°С.

Пример 28.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 27. Результат каталитического эксперимента представлен в таблице 4.

Пример 29.

Аналогичен примеру 27, отличие состоит в том, что в качестве второго металла модификатора использовали серебро. Количество соли AgNO3 брали из расчета 0.5 мас.% серебра на массу прокаленного катализатора.

Пример 30.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 29. Результат каталитического эксперимента представлен в таблице 4.

Пример 31.

Аналогичен примеру 29, отличие состоит в том, что количество соли AgNO3 для модифицирования бралось из расчета 3 мас.% серебра на массу прокаленного катализатора.

Пример 32.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 31. Результат каталитического эксперимента представлен в таблице 4.

Пример 33.

Аналогичен примеру 27, отличие состоит в том, что в качестве второго металла модификатора использовали медь. Количество соли Сu(NO3)2*3Н2O брали из расчета 0.5 мас.% меди на массу прокаленного катализатора.

Пример 34.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 33. Результат каталитического эксперимента представлен в таблице 4.

Пример 35.

Аналогичен примеру 33, отличие состоит в том, что количество соли Сu(NО3)2*3Н2О для промотирования бралось из расчета 1 мас.% меди на массу прокаленного катализатора.

Пример 36.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 35. Результат каталитического эксперимента представлен в таблице 4.

Пример 37.

Аналогичен примеру 27, отличие состоит в том, что в качестве второго металла модификатора использовали родий. Количество соли RhСl3*4Н2O брали из расчета 1 мас.% родия на массу прокаленного катализатора.

Пример 38.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 37. Результат каталитического эксперимента представлен в таблице 4.

Пример 39.

Аналогичен примеру 27, отличие состоит в том, что в качестве второго металла модификатора использовали церий. Количество соли Се(NО3)2*6Н2O брали из расчета 1 мас.% церия на массу прокаленного катализатора.

Пример 40.

Аналогичен примеру 2, отличие состоит в том, что использовали катализатор, описанный в примере 39. Результат каталитического эксперимента представлен в таблице 4.

Пример 41.

Аналогичен примеру 2, отличие состоит в том, что в качестве сырья использовали гидрированную фракцию С6-C8 пироконденсата, состав которой приведен в таблице 2.

Результат каталитического эксперимента представлен в таблице 4.

Пример 42.

Аналогичен примеру 2, отличие состоит в том, что в качестве сырья использовали модельную смесь с содержанием ароматических углеводородов в количестве 70 массовых процентов, состав которой приведен в таблице 3.

Результат каталитического эксперимента представлен в таблице 4.

Таким образом, из таблицы 4 видно, что заявленный технический результат получен в объеме заявленной совокупности признаков. Нами впервые разработан способ ароматизации фракции пироконденсата С6-C8, характеризующийся высоким содержанием ароматических соединений, без проведения дополнительных стадий и введения дополнительный соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С МИКРО-МЕЗОПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2288034C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И НИЗШИХ ОЛЕФИНОВ | 2008 |

|

RU2370482C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА И БУТАДИЕНА-1,3 | 2014 |

|

RU2574060C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2303485C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ТОПЛИВ И ПРОПАН-БУТАНОВОЙ ФРАКЦИИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2003 |

|

RU2243820C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ АРОМАТИЗАЦИИ АЛКАНОВ С ИСПОЛЬЗОВАНИЕМ ПЛАТИНА-ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2004 |

|

RU2377230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2312096C1 |

Изобретение относится к способу ароматизации неароматических углеводородов, содержащихся в гидрированной фракции C6-C8 пироконденсата. Способ включает взаимодействие исходного сырья с металлсодержащим цеолитным катализатором ароматизации при повышенной температуре и характеризуется тем, что в качестве исходного сырья используют гидрированную фракцию С6-С8 пироконденсата, содержащую не менее 70 мас.% ароматических углеводородов и 8-30 мас.% неароматических углеводородов. При этом в качестве катализатора ароматизации используют цеолит с диаметром входных окон 5,1-7,3 Å, имеющий мольное отношение кремния к алюминию, равное 25-140, модифицированный металлами, выбранными из ряда: цинк, галлий, медь, серебро, родий, платина, редкоземельные элементы, а также их комбинацией. Изобретение обеспечивает возможность повышения выхода целевого продукта - бензола и снижения выхода легких фракций углеводородов при переработке пироконденсата. 6 з.п. ф-лы, 42 пр., 4 табл.

1. Способ ароматизации неароматических углеводородов, содержащихся в гидрированной фракции С6-C8 пироконденсата, включающий взаимодействие исходного сырья с металлсодержащим цеолитным катализатором ароматизации при повышенной температуре, отличающийся тем, что в качестве исходного сырья используют гидрированную фракцию С6-C8 пироконденсата, содержащую не менее 70 мас.% ароматических углеводородов и 8-30 мас.% неароматических углеводородов, а в качестве катализатора ароматизации используют цеолит с диаметром входных окон 5,1-7,3 Å, имеющий мольное отношение кремния к алюминию, равное 25-140, модифицированный металлами, выбранными из ряда: цинк, галлий, медь, серебро, родий, платина, редкоземельные элементы, а также их комбинацией.

2. Способ по п.1, отличающийся тем, что используют цеолит, выбранный из MFI, BEA, MWW, FAU, MOR-типов, более предпочтительно цеолит MFI с мольным отношением кремния к алюминию 25-40.

3. Способ по п.1, отличающийся тем, что содержание цинка и/или галлия в цеолите составляет 0,5-6 мас.%.

4. Способ по п.3, отличающийся тем, что содержание серебра в цеолите составляет 0,5-3 мас.%.

5. Способ по п.3, отличающийся тем, что содержание меди, и/или родия, и/или редкоземельного элемента в цеолите составляет 0,5-1 мас.%.

6. Способ по п.1, отличающийся тем, что содержание платины в цеолите составляет 0,3-1 мас.%.

7. Способ по п.1, отличающийся тем, что взаимодействие осуществляют в проточном реакторе с фиксированным слоем катализатора при 360-520°С, давлении 1-50 атм, массовой скорости подачи сырья 0,3-12 ч-1 и при мольном отношении водорода к углеводородам сырья, равном (0,3-12):1.

| RU 99125606 А, 27.10.2001 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И МОНОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2133639C1 |

| NL 8202272 А, 02.01.1984 | |||

| US 4157950 А, 12.06.1979. | |||

Авторы

Даты

2012-05-10—Публикация

2010-12-17—Подача