Настоящее изобретение относится к способам получения высокооктановых топлив и пропан-бутановой фракции путем переработки углеводородного сырья на основе преимущественно алифатических углеводородов C2-C12, в частности газовых конденсатов и прямогонных бензинов, а также к катализаторам для получения высокооктановых топлив и пропан-бутановой фракции. Изобретение может быть использовано в нефтепереработке и нефтехимии.

Известными катализаторами превращения алифатических углеводородов C2-C12 являются цеолиты. Существует ряд способов получения высокооктановых бензинов или ароматических углеводородов из углеводородного сырья, где в качестве активного компонента чаще всего выступают пентасилы со структурой ZSM-5 или ZSM-11 либо цеолиты типа Y. Для повышения октанового числа получаемого продукта катализаторы промотируют металлами или их оксидами (чаще всего благородными или редкоземельными металлами, а также цинком, галлием, железом, магнием, кобальтом, молибденом). Помимо этого в качестве модификаторов могут выступать фосфид и фторид цинка, кремнийфторид и некоторые другие соединения. Содержание промотирующего компонента составляет от 0,1 до 15 %. Модифицирующий агент вводится либо при синтезе, либо путем постсинтетических обработок (пропитка солями соответствующих металлов, механическое смешение цеолита с промотором). Для формования катализатора может быть использовано от 10 до 90% связующего.

Известен катализатор превращения алифатических углеводородов C2-C12 в высокооктановый бензин или ароматические углеводороды (патент РФ №2148431, 1998г., кл. В 01 J 29/40), содержащий 50-75 мас.% цеолита, 0,9-5,0 мас.% фосфида цинка, связующий компонент (Аl2O3) - остальное. Модифицирование цинком и фосфором осуществляют методом смешения соли фосфида цинка с цеолитом.

Известен катализатор превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды (патент РФ №2155099, 1998г., кл. В 01 J 29/40). Катализатор содержит цеолит типа пентасил с силикатным модулем SiO2/Аl2O3=35-50, модифицированный фторидом цинка. Цинксодержащий катализатор получают методом смешения порошка декатионированного цеолита и фторида цинка с последующим формованием с оксидом алюминия в качестве связующего. В результате катализатор имеет следующее содержание компонентов: цеолит - 60-75 мас.%, фторид цинка - 1,4-4,6 мас.%, связующее - остальное.

Существенным недостатком приведенных выше катализаторов является тот факт, что использованные методы модифицирования не позволяют получать высокодисперсное распределение активного компонента, вследствие чего снижается эффективность его использования.

Известен катализатор превращения алифатических углеводородов C2-C12 в высокооктановый бензин или концентрат ароматических углеводородов, содержащий цеолит группы пентасил с молярным отношением SiO2/Аl2O3=20-150 и оксиды цинка, железа, магния и кальция. Металлы-промоторы вводят в катализатор или цеолит при ионном обмене с растворами соответствующих солей в виде оксидов или солей, разлагающихся при прокаливании, при замешивании катализаторной массы или при пропитке катализатора раствором солей (патент РФ №2169043, 2000г., кл. В 01 J 29/46).

Недостатком этого катализатора является использование нескольких модификаторов, последовательно наносимых на катализатор, что увеличивает количество промежуточных стадий приготовления катализатора.

Наиболее близким к предлагаемому катализатору является катализатор, содержащий оксиды кремния, алюминия и цинка, где цинк образует часть кристаллической решетки катализатора (патент США №6177374, 2001г., кл. В 01 J 029/06). Пористый кристаллический катализатор имеет общую формулу М2/nO, хАl2O3, уSiO2, zZnO, где М - протон и/или катион металла, n - валентность катиона, х, у и z представляют количество молей Аl2О3, SiO2, ZnO соответственно. Отношения у/х и y/z находятся в диапазоне 5-1000. Процесс приготовления катализатора состоит в получении реакционной среды, состоящей из воды, источника кремния, источника алюминия, растворимой соли цинка и источника структурообразующего агента, имеющего органический катион. Реакционную смесь нагревают в температурном диапазоне от 80 до 230°С, затем выделенный твердый остаток нагревают до температуры выше 400°С для удаления органических соединений. Катализатор обладает цеолитной структурой типа MFI (ZSM-5), в которой цинк является частью кристаллической решетки.

Недостатком этой каталитической системы является то, что в заявленном авторами цеолите типа ZSM-5 с атомами цинка в каркасе при прокаливании с целью удаления органического темплата происходит выход атомов цинка из решетки. Этот процесс сопровождается частичным разрушением цеолитного каркаса с образованием дефектов, нарушающих регулярность пористой структуры.

Получение высокооктановых топлив из углеводородного сырья, содержащего C2-C12 углеводороды, представляет собой сложный процесс, включающий протекание реакций крекинга, изомеризации, ароматизации, алкилирования и др. Помимо жидкой бензиновой фракции образуются пропан-бутановая фракция (сжиженный газ), а также этан и метан. Эффективность процесса тем выше, чем больше выход жидкой фракции. В газовой фазе предпочтительно иметь пропан-бутановую фракцию, которая также может быть использована в качестве топлива. Метан и этан являются наименее ценными продуктами, выход которых необходимо минимизировать.

Процесс осуществляется в присутствии катализатора при температурах 350-650°С, давлении 1-40 атм, скоростях подачи сырья 0,1-10 ч-1. Процесс может проводиться как в атмосфере водородсодержащего газа, так и с использованием безводородных технологий, когда в качестве газа-разбавителя выступают азот, инертные газы либо C2-C3 углеводородные газы. Качество целевого высокооктанового продукта зависит от сбалансированного содержания ароматических, циклических, разветвленных и неразветвленных углеводородов.

Известен способ получения бензиновых фракций, в котором повышение детонационной стойкости бензинов достигается за счет использования алюмосиликатного катализатора состава (0,02-0,32)Nа2Аl2O3(0,003-2,4) ЭnОm(28-212)SiO2, где ЭnОm - один или два оксида элементов II, III, V, VI, VIII групп периодической системы, или алюмосиликат указанного состава, нанесенный на носитель в количестве 30-70%, или катализатор указанного состава, модифицированный 0,05-0,5 мас.% палладия. Испытания показали повышение октанового числа бензинов с 65 до 96 единиц по исследовательскому методу (а.с. №1325892 А1, 1984г., кл. С 10 G 11/05, В 01 J 29/30).

ЭnОm(28-212)SiO2, где ЭnОm - один или два оксида элементов II, III, V, VI, VIII групп периодической системы, или алюмосиликат указанного состава, нанесенный на носитель в количестве 30-70%, или катализатор указанного состава, модифицированный 0,05-0,5 мас.% палладия. Испытания показали повышение октанового числа бензинов с 65 до 96 единиц по исследовательскому методу (а.с. №1325892 А1, 1984г., кл. С 10 G 11/05, В 01 J 29/30).

Известен способ получения высокооктановых бензинов и ароматических углеводородов (патент РФ №2141993, 1998г., кл. С 10 G 035/095, В 01 J 29/06, 29/86). Алифатические парафины и олефины C2-C12 контактируют с катализатором, содержащим 50-75 мас.% цеолита, 0,9-5,0 мас.% фосфида цинка, связующий компонент (Аl2О3) - остальное. Контактирование проводят при 280-580° С, 0,15-2,0 МПа и объемной скорости подачи сырья 0,5-5,0 ч-1.

Известен способ превращения алифатических углеводородов C2-C6 в высокооктановый бензин или ароматические углеводороды (см. патент РФ №2155099, 1998г., кл. В 01 J 29/40, С 10 G 035/095//(B 01 J 29/40, 103:20, 105:50, 101:32)). Катализатор содержит цеолит типа пентасил с силикатным модулем SiO2/Аl2O3=35-50, модифицированный фторидом цинка. Превращение алифатических углеводородов в высокооктановый бензин или ароматические углеводороды в присутствии данного катализатора осуществляют в интервале температур 280-550° С, давлении 0,15-2,0 МПа и объемной скорости подачи газообразного сырья 360-1200 ч-1.

Недостатком перечисленных выше способов является небольшая длительность межрегенерационного пробега, что вызывает необходимость частых окислительных регенераций.

Известен способ облагораживания бензина, когда процесс осуществляют при повышенных температуре и давлении, предпочтительно при 200-400° С, давлении 0,1-1 МПа, на катализаторе, содержащем 0,5-5 мас.% сверхвысококремнеземного цеолита типа пентасил с молярным отношением оксида кремния к оксиду алюминия, равным 25-90, в аморфной алюмосиликатной основе. В качестве модификатора могут выступать оксиды цинка или галлия (патент РФ №2049806, 1994г., кл. С 10 G 35/095, В 01 J 29/40).

Недостатком этого способа является незначительное увеличение октанового числа продукта, что связано с низким содержанием цеолитного компонента в катализаторе.

Наиболее близким к предлагаемому способу по технической сущности является способ получения сжиженных газов и высокооктановых ароматических продуктов из малоценного углеводородного сырья на катализаторе, содержащем оксиды кремния, алюминия и цинка, где цинк образует часть кристаллической решетки катализатора (патент США №5961818, 1999г., кл. С 10 G 035/095). Пористый кристаллический катализатор имеет общую формулу М2/nO, хАl2О3, ySiO2, zZnO, где М - протон и/или катион металла, n - валентность катиона, а х, у и z представляют количество молей Al2O3, SiO2, ZnO соответственно. Отношения у/х и y/z находятся в диапазоне 5-1000.

Процесс получения сжиженных газов и высокооктановых ароматических продуктов из малоценного углеводородного сырья проводят в диапазоне температур 300-600° С, давлении от 1 до 30 атм, скорости подачи сырья от 1 до 10 ч-1 и мольном отношении азот/углеводороды от 1 до 4.

К преимуществам данного способа относятся нечувствительность катализатора к изменениям состава углеводородного сырья, безводородная технология, сероустойчивость активного компонента. Помимо этого, отмечается отсутствие потери активности, по крайней мере, после 17 регенераций, что объясняется способом приготовления катализатора, стабилизирующего цинк и предотвращающего его унос в восстановительной среде проведения процесса.

Недостатком известного способа является нестабильность компонентного состава продуктов уже с первых часов протекания процесса. Снижение конверсии сырья на 2,7% за 3 часа проведения реакции свидетельствует о значительной скорости дезактивации катализатора. Этот эффект связан с особенностями синтеза и предобработки катализатора. Выход атомов цинка из цеолитной решетки при прокаливании ведет к образованию дефектов, которые служат активными центрами коксообразования. Кроме того, образующиеся частицы оксида цинка препятствуют движению объемных молекул в порах цеолита, постепенно блокируя выход продуктов.

Настоящее изобретение направлено на улучшение показателей процесса переработки углеводородного сырья - повышение октанового числа бензиновых фракций, получение пропан-бутановой фракции как основного компонента газообразных продуктов и увеличение межрегенерационного пробега катализатора за счет использования катализатора определенного состава.

Поставленная задача решается тем, что в катализаторе, представляющем собой цеолит типа пентасил с общей формулой хМ2/nО, хАl2О3, уSiO2, zMe2/mO, где М - протон и/или катион металла, x, y, z - количество молей Al2O3, SiO2, Me2/mO, соответственно, отношения y/x и y/z находятся в диапазоне 5-1000, Me - металл II или VIII групп периодической системы, n - валентность катиона М, m - валентность металла Me, согласно изобретению, оксид металла Ме2/mO образован в результате прокаливания в присутствии кислорода Ме-содержащего нерастворимого соединения, полученного в реакционной среде синтеза цеолита. Приготовление катализатора именно таким образом приводит к высокодисперсному распределению модификатора, не нарушая при этом кристаллической структуры цеолита.

Оксид металла Ме2/mО, где Me - металл II или VIII групп периодической системы, в частности, образован в результате прокаливания в присутствии кислорода Ме-содержащего нерастворимого сульфида или оксалата, полученного в реакционной среде синтеза цеолита. Такие сульфиды или оксилаты нерастворимы в воде и легко образуются при взаимодействии иона металла Me и сульфид- либо оксалат-иона. Металлом Me, в частности, являются цинк или никель, зарекомендовавшие себя как активные компоненты многих процессов переработки углеводородов. Предлагаемый катализатор может применяться со связующим, необходимым для формования и придания требуемых прочностных характеристик гранулам катализатора.

Поставленная задача решается также тем, что в способе получения высокооктановых топлив и пропан-бутановой фракции путем превращения углеводородного сырья при его подаче и контактировании с нагретым катализатором, представляющим собой цеолит типа пентасил с общей формулой хМ2/nО, хАl2О3, ySiO2, zMe2/mO, где М - протон и/или катион металла, Me - металл II или VIII групп периодической системы, n - валентность катиона М, m - валентность металла Me, x, y, z - количество молей Al2O3, SiO2, Me2/mO, соответственно, отношения y/x и y/z находятся в диапазоне 5-1000, помещенным в реактор, в который подают газ-разбавитель при повышенном давлении, согласно изобретению, катализатор содержит оксид металла Ме2/mО, который образован в результате прокаливания в присутствии кислорода Ме-содержащего нерастворимого соединения, полученного в реакционной среде синтеза цеолита.

Предлагаемый способ, обладая всеми преимуществами прототипа, при прочих равных условиях позволяет с лучшей стабильностью получать продукт с более высоким октановым числом вследствие высокой дисперсности и гомогенности распределения модификатора Ме2/mО при сохранении структурной целостности цеолита. Газовая фаза (C1-C4 углеводороды) состоит, в основном, из пропана и бутана, образование метана и этана незначительно и составляет не более 2 мас.%.

Катализатор нагревают до температуры 350-500° С, газ-разбавитель подают под давлением 1-30 атм, скорость подачи сырья выбирают в диапазоне 0,5-10 ч-1. Варьирование этих условий проведения процесса позволяет целенаправленно получать разные виды топлив.

В качестве газа-разбавителя используют, в частности, метан, что существенно снижает стоимость продукта при осуществлении способа на местах добычи природного газа и газового конденсата. Соотношение газ-разбавитель/сырье варьируют в диапазоне 1-50, применение более высоких соотношений нецелесообразно из-за потерь в количестве конденсируемой жидкой фракции. В качестве углеводородного сырья, в частности, используют газ-конденсат или прямогонный бензин, имеющие низкие октановые числа и требующие дополнительной переработки для использования в виде топлив.

Предлагаемый способ позволяет получать из углеводородного сырья два товарных продукта - высокооктановые бензиновые топлива с октановым числом 80-96 (по исследовательскому методу) и пропан-бутановую фракцию. Продолжительность работы катализатора без регенерации составляет более 400 часов, окислительная регенерация полностью восстанавливает его первоначальную активность. Простота осуществления способа, безводородная технология, возможность использования природного газа в качестве разбавителя, нечувствительность катализатора к серосодержащим соединениям делает возможным применение предлагаемого способа как на нефтеперерабатывающих предприятиях, так и непосредственно на местах добычи нефти и газового конденсата.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

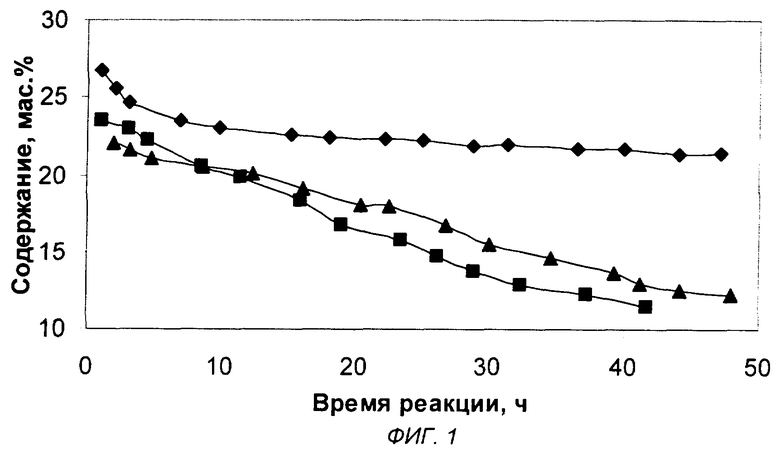

фиг.1 показывает изменение содержания ароматических продуктов во времени для предлагаемого катализатора и двух катализаторов сравнения;

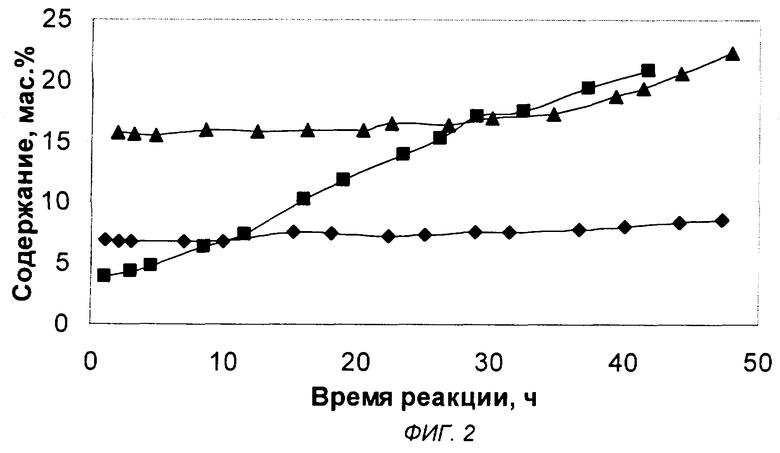

фиг.2 - изменение содержания углеводородов нормального строения;

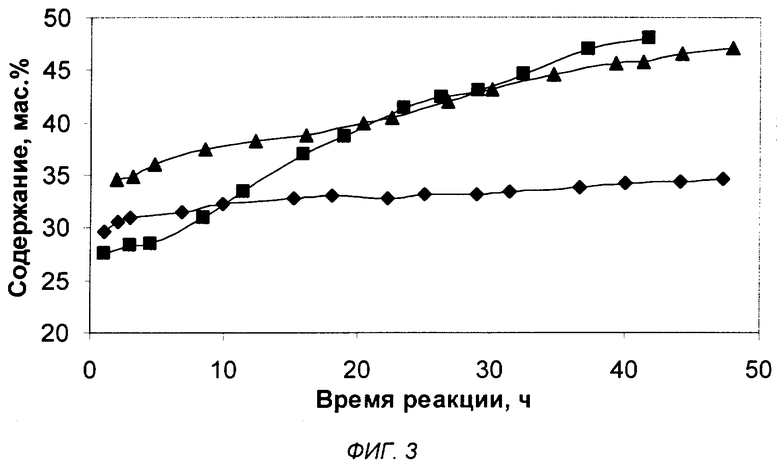

фиг.3 - изменение содержания углеводородов циклического и изо-строения;

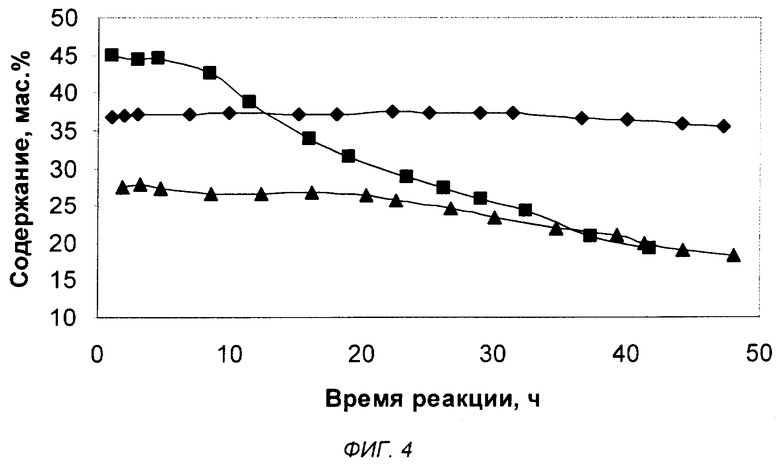

фиг.4 - изменение содержания пропан-бутановой фракции.

Катализатор, согласно изобретению, представляет собой цеолит типа пентасил с общей формулой хМ2/nО, хАl2О3, ySiO2, zMe2/mO, где М - протон и/или катион металла, Me - металл II или VIII групп периодической системы, n - валентность катиона М, m - валентность металла Me, x, y, z - количество молей Al2O3, SiO2, Me2/mO, соответственно, отношения y/x и y/z находятся в диапазоне 5-1000. Оксид металла Ме2/mО образован в результате прокаливания в присутствии кислорода Ме-содержащего нерастворимого соединения, полученного в реакционной среде синтеза цеолита.

Оксид металла Ме2/mО, где Me - металл II или VIII групп периодической системы, в частности, образован в результате постсинтетического окисления Ме-содержащего сульфида, полученного в реакционной среде до стадии синтеза цеолита. Металлом является цинк или никель.

Синтез катализатора состоит в получении реакционной среды, состоящей из воды, источника кремния (силикат натрия), источника алюминия (сульфат алюминия), источника металла Me II или VIII группы периодической системы (растворимая в воде соль цинка или никеля), источника сульфид-иона (сульфид натрия) и источника структурообразующего агента, имеющего органический катион (тетрапропиламмонийбромид). Реакционную смесь кристаллизуют в автоклаве в течение 72 часов при температуре 140° С. После кристаллизации выделенный твердый остаток промывают водой и сушат, после чего прокаливают 3-5 часов при температуре выше 450° С для удаления органических соединений. Особенностью катализатора является происходящий при прокаливании в присутствии кислорода перевод образовавшихся на первой стадии сульфидов металлов II или VIII группы периодической системы в оксидную форму. Для получения протонной формы цеолита применяется ионный обмен в растворе нитрата аммония с последующим прокаливанием при 500° С. Для определения состава катализатора использовались данные элементного анализа, тип кристаллической структуры подтверждался методом рентгенофазового анализа. Все полученные катализаторы обладали цеолитной структурой типа пентасила, содержащей наночастицы оксидов металлов II или VIII группы периодической системы. Для гранулирования катализатора может быть использовано связующее, например оксид алюминия.

Пример 1

Катализатор приготовлен следующим образом: к 32,1 г раствора силиката натрия (Na2O - 70 г/л, SiO2 - 240 г/л) добавляют при перемешивании 17,35 г раствора, содержащего 0,76г Аl2(SO4)3×18Н2O, 0,63г Zn(СН3СОО)2×2Н2O, 2,63 г тетрапропиламмонийбромида и 1,83 г концентрированной H2SO4. Полученный гель перемешивают в течение часа, затем в него добавляют 3,85 г раствора, содержащего 0,95 г Na2S× 9H2O. Гель кристаллизуют в автоклаве при 140° С в течение 72 часов. Кристаллический осадок фильтруют, промывают водой и высушивают при комнатной температуре. Полученный образец прокаливают 3 часа при температуре 500° С в токе воздуха для образования оксида цинка и удаления органических соединений. После двукратного ионного обмена в 1М растворе NH4NO3 проводят повторное прокаливание при 500° С в течение 2 часов для перевода цеолита в Н-форму. В результате получен цеолит со структурой типа пентасила с общей формулой 0,01Na2O 0,99H2O, 1Al2O3, 80SiO2, 0,9ZnO и остаточным содержанием серы менее 0,1 мас.%.

Пример 2.

Аналогичен примеру 1, отличие состоит в том, что при приготовлении катализатора вместо 0,63 г Zn(СН3СОО)2 ×2Н2O было взято 0,61 г NiSO4×7Н2O. Катализатор имеет цеолитную структуру типа пентасила с общей формулой 0,01Na2O 0,99H2O, 1Al2O3, 80SiO2, 0,8NiO, содержание серы менее 0,1%.

Пример 3

Аналогичен примеру 1, отличие состоит в том, что цеолит дополнительно гранулирован со связующим гидрогелем гидроксида алюминия с последующей сушкой и прокаливанием при температурах выше 400° С. Содержание матрицы оксида алюминия в полученном катализаторе составляет 30 мас.%.

Предлагаемый способ получения высокооктановых топлив и пропан-бутановой фракции осуществляют следующим образом.

Углеводородное сырье, например газ-конденсат или прямогонный бензин, подают в реактор проточного типа с неподвижным слоем катализатора. Катализатор представляет собой цеолит типа пентасил с общей формулой хМ2/nО, хАl2Oз, ySiO2, zMe2/mO, где М - протон и/или катион металла, Me - металл II или VIII групп периодической системы, n - валентность катиона М, m - валентность металла Me, x, y, z - количество молей Al2O3, SiO2, Me2/mO, соответственно, отношения y/x и y/z находятся в диапазоне 5-1000. Катализатор предварительно нагревают до температуры 400-500° С и продувают продувочным газом (азот, инертные или C1-C3 углеводородные газы). Затем в реакторе устанавливают температуру реакции, продувочный газ заменяют на газ-разбавитель, например метан. Газ-разбавитель подают под давлением 1-30 атм, скорость подачи сырья выбирают в диапазоне 0,5-10 ч-1, соотношение газ-разбавитель/сырье поддерживают в диапазоне 1-50. На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом.

Пример 4

Превращение газового конденсата (№1), состав которого представлен в таблице 1, в высокооктановый продукт и пропан-бутановую фракцию проводится следующим образом: катализатор по примеру 1 помещают в проточный реактор, продувают азотом при температуре 450°С, затем температуру снижают до 400° С, азот заменяют на метан, давление поднимают до 10 атм, после чего начинают подачу углеводородного сырья. Массовая скорость подачи сырья составляет 4,3 ч-1, отношение метан/сырье равно 7. Результаты эксперимента представлены в таблице 2.

Пример 5

Аналогичен примеру 4, отличие состоит в том, что используют катализатор по примеру 2.

Пример 6

Аналогичен примеру 4, отличие состоит в том, что используют катализатор по примеру 3, а сырьем служит газовый конденсат (№2), состав которого представлен в таблице 1.

Примеры 7-13

Превращение газового конденсата (№2), состав которого представлен в таблице 1, в высокооктановый продукт проводится следующим образом: катализатор примера 3 помещают в проточный реактор, продувают метаном при температуре 450° С, затем устанавливают температуру и давление проведения процесса, после чего на катализатор подают сырье. Условия экспериментов и полученные результаты представлены в таблице 3.

Пример 14

Превращение прямогонного бензина (№3), состав которого представлен в таблице 1, в высокооктановый продукт проводится следующим образом: катализатор примера 3 помещают в проточный реактор, продувают метаном при температуре 450°С, затем устанавливают температуру 375°С и давление 10 атм, после чего на катализатор подают сырье со скоростью 3 ч-1 и соотношением метан/сырье, равном 4. Результаты представлены в таблице 3.

Пример 15

Сравнение стабильности компонентного состава продуктов для различных катализаторов. Аналогичен примеру 1, отличие состоит в том, что используют два катализатора сравнения: цеолиты типа ZSM-5 с отношением SiO2/Аl2O3=70 в Н-форме (HZSM-5) и с нанесенным оксидом цинка (ZnO/HZSM-5). Последний катализатор получен методом пропитки цеолита HZSM-5 раствором нитрата цинка с последующим прокаливанием в токе воздуха, при этом содержание цинка составило 8 мас.%.

Результаты каталитического теста приведены на фиг.1-4. На фиг.1 показано изменение содержания ароматических углеводородов в продуктах превращения газового конденсата (№1) для предлагаемого катализатора и двух катализаторов сравнения. На фиг.2 показано изменение содержания углеводородов нормального строения в продуктах превращения газового конденсата (№1) для предлагаемого катализатора и двух катализаторов сравнения. На фиг.3 представлено изменение содержания углеводородов циклического и изо-строения в продуктах превращения газового конденсата (№1) для предлагаемого катализатора и двух катализаторов сравнения. На фиг.4 показано изменение содержания пропан-бутановой фракции в продуктах превращения газового конденсата (№1) для предлагаемого катализатора и двух катализаторов сравнения.  - катализатор по предлагаемому способу;

- катализатор по предлагаемому способу;  - HZSM-5;

- HZSM-5;  - ZnO/HZSM-5.

- ZnO/HZSM-5.

Сравнительный анализ показывает значительное преимущество в стабильности состава продукта, полученного по способу, предлагаемому в настоящем изобретении.

Пример 16

Эксперимент проводится следующим образом: катализатор примера 3 помещают в проточный реактор, продувают метаном при температуре 450° С, затем устанавливают температуру 375° С и давление 10 атм, после чего на катализатор подают прямогонный бензина (№3) (состав представлен в таблице 1) со скоростью 2 ч-1 и соотношением метан/сырье, равном 7. Условия процесса не изменяются до тех пор, пока октановое число продукта не понижается до 76 единиц по моторному методу. В дальнейшем падение активности катализатора компенсируется медленным подъемом температуры таким образом, чтобы продукт имел октановое число не ниже 76 по моторному методу. Процесс в таком режиме осуществляют в течение 400 часов, подъем температуры составил 100° С.

Таким образом, межрегенерационный период при проведении процесса по предлагаемому способу с получением товарного продукта - бензиновой фракции с октановым числом не ниже 76 MM - составляет не менее 400 часов.

Состав углеводородного сырья

С5+

Состав продуктов при превращении газовых конденсатов в высокооктановые топлива

С5+

Таблица 3

Условия проведения процесса получения высокооктановых топлив и его показатели

Сущность изобретения заключается в том, что высокооктановые топлива и пропан-бутановую фракцию получают путем превращения углеводородного сырья при его подаче и контактировании с нагретым катализатором, помещенным в реактор, в который подают газ-разбавитель при повышенном давлении. Катализатор представляет собой цеолит типа пентасил с общей формулой xM2/nO, xAl2O3, ySiO2, zMe2/mO, где М - протон и/или катион металла, Ме - металл II или VIII групп периодической системы, n - валентность катиона М, m - валентность металла Ме, х, у, z представляют количество молей Al2О3, SiO2, Ме2/mO соответственно, отношения у/х и у/z находятся в диапазоне 5-1000. Оксид металла Ме2/mО образован в процессе прокаливания в присутствии кислорода Ме-содержащего нерастворимого соединения, полученного в реакционной среде синтеза цеолита. Настоящее изобретение направлено на улучшение показателей процесса переработки углеводородного сырья - повышение октанового числа бензиновых фракций, получение пропан-бутановой фракции как основного компонента газообразных продуктов и увеличение межрегенерационного пробега катализатора за счет использования катализатора определенного состава. 2 н. и 9 з.п. ф-лы, 3 табл., 4 фиг.

| US 6177374 А, 23.01.2001 | |||

| Новые сверхвысококремнеземные цеолиты и их применение в нефтепереработке | |||

| Л.И.Пигузова, Тематический обзор | |||

| Сер | |||

| "Переработка нефти", М., ЦНИИТЭ-нефтехим., 1977 | |||

| US 5961818 А, 05.10.1999 | |||

| DE 4426319 А, 09.02.1995 | |||

| EP 325859 А, 18.07.1989 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

Авторы

Даты

2005-01-10—Публикация

2003-07-15—Подача