Перекрестные ссылки на родственные заявки

Данная заявка устанавливает приоритет на основании предварительной заявки США 61/345799, зарегистрированной 18 мая 2010 года.

Область техники, к которой относится изобретение

Данное изобретение относится к способам и установкам для производства ароматических карбоновых кислот, таких как очищенная терефталевая кислота (ОТК). Один аспект изобретения касается более эффективного способа производства ароматических карбоновых кислот. Другой аспект затрагивает способ уменьшения количества жидких промышленных отходов, образуемых при получении ароматических карбоновых кислот.

Уровень техники изобретения

Ароматические поликарбоновые кислоты, такие как терефталевая кислота, являются важными промежуточными химическими продуктами, используемыми для производства промышленно важных продуктов, включая полимеры сложного полиэфира, которые могут использоваться для производства волокна и изготовления контейнеров, бутылок и других формованных изделий.

Очищенная терефталевая кислота (ОТК) может быть получена в двухстадийном процессе. Современная технология производства терефталевой кислоты включает жидкофазное окисление ароматического сырья, такого как параксилол, использующее молекулярный кислород в растворителе. Растворитель окисления содержит низкомолекулярную (например, C2-C6) алифатическую карбоновую кислоту, обычно уксусную кислоту и воду, в присутствии растворенной каталитической системы тяжелого металла, обычно включающей промотор, такой как бром. Уксусная кислота особенно полезна в качестве растворителя, поскольку она относительно устойчива к окислению и повышает действенность каталитического пути для окисления ароматического сырья и промежуточных продуктов реакции. Реакция проводится в одном или более сосудах с перемешиванием при повышенных температуре и давлении в диапазоне от примерно 150 до 250°C и от 0,6 до 3 МПа (абс.) соответственно и обычно приводит к образованию сырой терефталевой кислоты (СТК) с высоким выходом, например по меньшей мере 95%. В данных условиях СТК осаждается из растворителя в реакторе окисления с формированием суспензии твердых веществ СТК в растворителе окисления, которые сохраняются в суспензии с помощью перемешивания в реакционных сосудах. Температуру суспензии понижают путем проведения через серию кристаллизаторов, каждый с последовательно более низким давлением, до того как твердые вещества СТК выделяют из растворителя реакции окисления с получением маточного раствора окисления. Отделение твердых веществ СТК от маточного раствора окисления происходит при повышенном давлении или в вакууме.

Как правило, растворитель для жидкофазного окисления является водным раствором уксусной кислоты и содержит воду, полученную в результате окисления параксилола и других предшественников реакции. Реакция окисления является экзотермической и приводит к образованию ароматической карбоновой кислоты, промежуточных продуктов реакции частичного окисления ароматического исходного сырья и побочных продуктов, содержащих окрашивающие соединения, летучие компоненты, такие как метанол, метилацетат и метилбромид, и продукты разложения, такие как диоксид углерода, монооксид углерода (оксиды углерода) и бензойная кислота (БК).

Второй стадией производственного процесса является очистка СТК посредством каталитической гидрогенизации в водном растворе. Обычно твердые вещества СТК растворяют в воде при высоком давлении (7-9 МПа (абс.)) и высокой температуре (275-290°C) и гидрогенизируют через неподвижный слой катализатора палладия, нанесенного на уголь. Полученный раствор охлаждается по мере прохождения через серию кристаллизаторов, где кристаллизуется очищенная терефталевая кислота (ОТК). Полученная суспензия при температуре в диапазоне от примерно 140-160°C подается в подходящее устройство (устройства) непрерывного разделения системы твердое вещество-жидкость, такое как центрифуга или ротационный фильтр, где твердые вещества ОТК отделяются от потока маточного раствора очистки, промываются и далее высушиваются.

Реакцию окисления поддерживают при постоянной температуре при помощи испарения растворителя окисления, который выходит из реактора, и возвращения в реактор конденсированного растворителя, который также может быть далее охлажден. Таким путем скрытую теплоту растворителя окисления используют для охлаждения реакционной смеси окисления. Паровая фаза, покидающая реактор в виде отходящего газа, обычно содержит испаренную уксусную кислоту, водяной пар и летучие побочные продукты реакции, так же как и неконденсируемые компоненты, включающие остаточный кислород, не израсходованный в реакции окисления, азот (если воздух используют в качестве источника молекулярного кислорода для реакции окисления) и оксиды углерода.

Как правило, воду растворителя окисления в реакторе окисления поддерживают на постоянном уровне путем конденсирования отходящего газа из реактора окисления для образования конденсата, отделения конденсата от остального газового потока и отделения по меньшей мере части воды от остатка жидкого конденсата перед возвращением оставшегося жидкого конденсата в реактор в качестве растворителя окисления. Избыточная вода, выделенная из конденсата, может быть подана в установку очистки сточных вод для отведения.

Выделение воды из конденсата отходящего газа реактора окисления легче всего может быть осуществлено при помощи дистилляции с потоком, обогащенным низкомолекулярной алифатической монокарбоновой кислотой в качестве донного остатка и обогащенным водой потоком в качестве головного продукта. Прежнее усовершенствование производственного процесса делалось, чтобы исключить стадию первичной конденсации, и состояло из подачи отходящего газа реактора окисления непосредственно в ректификационную колонну. Данная колонна может быть удобно размещена над реактором окисления, чтобы поток, обогащенный низкомолекулярной алифатической монокарбоновой кислотой, возвращался непосредственно в реактор окисления, хотя другие конфигурации также могут быть использованы.

Реактор окисления работает при повышенном давлении и температуре, и отходящий газ из реактора окисления может быть использован для утилизации энергии ниже по потоку от ректификационной колонны. Утилизация энергии может быть либо прямой, либо косвенной; путем теплообмена, например, чтобы поднять пар для использования где-нибудь в другом месте процесса или путем понижения давления газового потока в таком устройстве, как детандер. Детандер может использоваться для утилизации энергии, например, для приведения в действие воздушного компрессора, подающего воздух в процесс окисления, или для выработки электричества.

Для очистки терефталевой кислоты, подходящей для производства полимера сложного полиэфира для изготовления волокон, бутылок, контейнеров и других формованных продуктов, сырую терефталевую кислоту растворяют в воде при высокой температуре и давлении перед гидрогенизацией через гетерогенный катализатор. Стадия очистки может использоваться для удаления промежуточных продуктов реакции и побочных продуктов, которые, как известно, вызывают или связаны с цветообразованием в полиэфирном полимере. В частности, промежуточный продукт реакции п-толуиловая кислота (п-Тол), ароматическая монокарбоновая кислота, дополнительно образуется путем гидрогенизации промежуточного продукта реакции окисления 4-карбоксибензальдегида (4КБА), загрязнителя в СТК, который должен быть уменьшен или устранен для получения ОТК. Так как п-Тол в основном является водорастворимой в условиях, используемых для очистки, она в значительной степени остается в растворе как твердые кристаллы ОТК в нескольких сосудах ниже по потоку от реактора гидрогенизации и в маточном растворе стадии очистки, вслед за выделением твердых веществ ОТК из суспензии кристаллизованной ОТК. Некоторое количество п-Тол сокристаллизуется с ОТК, это количество зависит от условий процесса. Присутствие п-Тол в растворе означает потерю выхода для конверсии параксилола в ОТК и ограничивает использование маточного раствора очистки как источника воды для использования где-либо в другом месте производственного процесса.

Для отделения низкомолекулярной алифатической карбоновой кислоты от воды, полученной в виде конденсата из отходящего газа реактора окисления, необходимо адекватное число ступеней сепарации в ректификационной колонне и достаточное водное орошение в верхней части колонны. Однако общий поток водного орошения обратно в верхнюю часть колонны ограничивается поддержанием в реакторе окисления содержания воды на заданном уровне. Обычно водное орошение содержит часть головного продукта после конденсирования обогащенного водой потока пара, покидающего верхнюю часть ректификационной колонны. Остаток конденсата ректификационной колонны, обычно, главным образом, воду реакции, удаляют далее из верхнего погона ректификационной колонны.

Существующий и альтернативный способ заключается в удалении существенной части водного конденсата верхнего погона для использования в качестве добавочной воды на стадии очистки процесса производства ОТК, с орошением ректификационной колонны, обеспечиваемым сочетанием маточного раствора с установки очистки и меньшей части конденсата верхнего погона ректификатора. Маточный раствор с установки очистки содержит значительные концентрации п-Тол, БК и других промежуточных продуктов реакции и побочных продуктов, так что данный поток возвращают в ректификатор несколькими ступенями ниже верха колонны. Более чистый конденсат верхнего погона ректификатора возвращается в верхнюю часть ректификатора и удаляет летучие примеси из орошения маточного раствора с установки очистки из потока пара верхнего погона ректификатора, делая возможным дальнейшее повторное использование конденсата верхнего погона в каком-либо другом месте процесса. Однако если конденсат верхнего погона ректификатора используют для восполнения большинства потребностей в технической воде и если большую часть или весь маточный раствор с установки очистки возвращают в виде орошения в ректификатор, количество водного орошения, обеспечиваемого конденсатом верхнего погона ректификатора, оказывается слишком малым для удаления летучих компонентов из маточного раствора с установки очистки и поддержания необходимой чистоты конденсата верхнего погона ректификатора без несоразмерного числа ступеней, требующихся в верхней скрубберной части ректификатора. В частности, концентрации п-Тол и БК в конденсате верхнего погона ректификатора сделают его непригодным для использования в качестве добавочной воды на стадии очистки процесса производства ОТК, где необходима вода, в значительной степени свободная от данных компонентов.

Последствия данных комплексных проблем снижают экономическую выгоду использования ректификационной колонны для отделения воды от растворителя окисления, что в другом случае дало бы возможность рециркуляции воды между стадиями окисления и очистки в процессе производства ОТК и упростило бы выделение промежуточных продуктов реакции окисления в процессе очистки.

Сущность изобретения

Таким образом, существует необходимость усовершенствовать способ работы ректификатора как устройства дистилляции. В частности, существует необходимость выгодно отделять воду и технологический растворитель от отходящего газа реактора окисления, позволять воде рециркулировать между стадиями окисления и очистки и давать возможность выделять промежуточные продукты реакции окисления на стадии очистки процесса производства ОТК.

В одном аспекте описан способ производства ароматической поликарбоновой кислоты, включающий: а) получение в реакторе окисления потока сырой ароматической поликарбоновой кислоты в качестве продукта реакции окисления и потока отходящего газа реактора окисления, разделение потока отходящего газа на поток, обогащенный уксусной кислотой, и поток пара, обогащенный водой, где поток пара, обогащенный водой, содержит летучие соединения и неконденсируемые газы, и упомянутое разделение выполняется в устройстве дистилляции; b) конденсирование упомянутого обогащенного водой парового потока в поток конденсата и поток пара; с) подачу первой части упомянутого потока конденсата в упомянутое устройство дистилляции и подачу второй части упомянутого потока конденсата в экстракционную колонну; и d) удаление по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого конденсата для формирования потока ароматической монокарбоновой кислоты и потока водного продукта. Устройство дистилляции может быть ректификатором. По меньшей мере одна ароматическая монокарбоновая кислота может быть выбрана из группы, включающей бензойную кислоту, п-толуиловую кислоту и м-толуиловую кислоту.

Также по меньшей мере часть конденсата верхнего логона устройства дистилляции может подаваться в установку экстракционного разделения жидких фаз, чтобы селективно отвести органические компоненты из конденсата в органическую жидкую фазу, оставляя водную фазу с низкими содержаниями загрязнителей, подходящую для повторного использования в каком-либо другом месте производственного процесса. В данном случае производительность сепарации дистилляционного устройства не нужно повышать и стадия очистки может быть объединена со стадией окисления процесса производства ОТК. Количество воды, подаваемой в установку очистки сточных вод, также может быть сокращено. Далее, промежуточные продукты реакции окисления из маточного раствора с установки очистки могут быть извлечены и повторно направлены в реактор окисления. Это повышает эффективность и конверсию сырья в продукты ароматической карбоновой кислоты. По усмотрению летучие органические компоненты в отходящем газе реактора окисления могут быть извлечены и повторно направлены в реактор окисления.

В другом аспекте описан способ производства терефталевой кислоты, включающий: а) добавление параксилола, молекулярного кислорода и уксусной кислоты в реактор окисления с перемешиванием; получение в реакторе окисления потока сырой терефталевой кислоты в качестве продукта реакции окисления; b) отведение отходящего газа реактора из упомянутого реактора окисления, где упомянутый отходящий газ реактора содержит уксусную кислоту и водяной пар; с) подачу упомянутого отходящего газа реактора в дистилляционную колонну, где отходящий газ реактора разделяется на поток, обогащенный уксусной кислотой, который подают обратно в упомянутый реактор окисления, и на поток, обогащенный водяным паром, который подают в конденсатор; d) конденсирование упомянутого потока, обогащенного водяным паром, в поток конденсата и поток пара, где первую часть упомянутого потока конденсата подают обратно в упомянутую дистилляционную колонну и вторую часть упомянутого потока конденсата подают в экстракционную колонну; е) подачу упомянутого потока пара в абсорбер для удаления летучих компонентов, остающихся в паре; f) подачу в упомянутую экстракционную колонну параксилола в противоточном направлении к упомянутой второй части упомянутого потока конденсата; g) извлечение по меньшей мере одной ароматической монокарбоновой кислоты органических соединений из упомянутой второй части упомянутого потока конденсата для образования водного потока и подачу органических соединений по меньшей мере одной ароматической монокарбоновой кислоты в упомянутый реактор окисления; h) подачу упомянутого водного потока в колонну водоочистки для удаления летучих компонентов, где летучие компоненты извлекаются в виде пара и конденсируются для образования орошения; i) подачу первой части упомянутого орошения обратно в упомянутую колонну водоочистки и подачу второй части упомянутого орошения обратно в упомянутый реактор окисления; и j) подачу пара в основание колонны водоочистки для удаления остающихся летучих компонентов, приводящую к образованию потока чистой воды, в значительной степени свободной от загрязнителей. Дистилляционная колонна может быть ректификатором.

Краткое описание чертежей

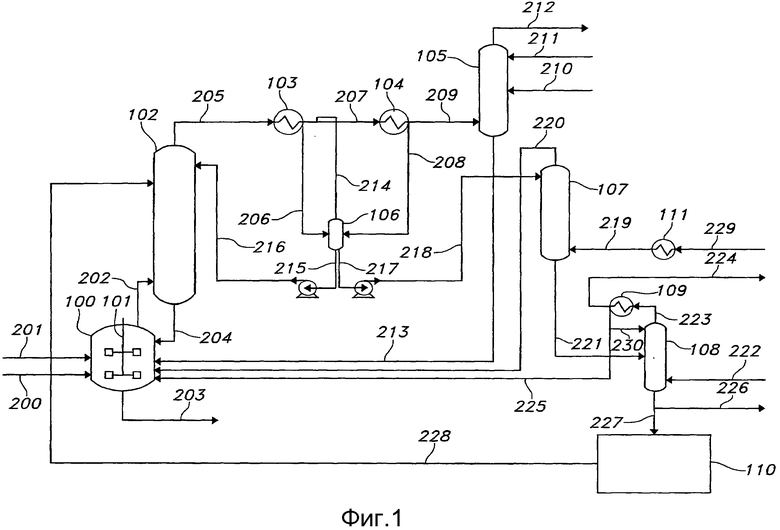

Фигура 1 является принципиальной схемой технологического процесса одного аспекта описанного способа, на которой

проиллюстрирован процесс непрерывного окисления, представляющая конфигурацию ректификатора и экстракционной колонны.

Подробное описание

Если не определено иное, все технические и научные термины, употребляемые в настоящем документе, имеют такое же значение, какое обычно понимается специалистом в области техники, к которой принадлежит данное изобретение. Любые способы и вещества, сходные или эквивалентные таковым, описанным в настоящем документе, также могут использоваться на практике или при проверке настоящего изобретения.

В одном аспекте описан улучшенный способ, который повышает восполнение чистой воды для использования в процессе производства за счет повторного использования воды из остального процесса производства ОТК и использования ее в качестве жидкого орошения в верхней части ректификатора.

Получение ароматических карбоновых кислот, включая терефталевую кислоту, может происходить в реакторе окисления с перемешиванием. Здесь ароматическое сырье, например параксилол, реагирует с молекулярным кислородом, обычно полученным из воздуха, катализатором реакции и водным уксуснокислым растворителем для получения карбоновой кислоты. Температура реакции может быть между примерно 150°C и примерно 250°C, в том числе 190°C; и давление может быть между примерно 0,06 МПа (абс.) и примерно 3 МПа (абс.), в том числе 1,3 МПа (абс.). Твердые вещества СТК осаждаются в реакторе, в то время как продукт реакции окисления поддерживается в суспензии при помощи мешалки. Другие исходные потоки, поступающие в реактор окисления, могут содержать растворитель орошения, рециклированный растворитель, регенерированный параксилол и регенерированный метилацетат.

Суспензия СТК в растворителе окисления (маточном растворе) поступает в кристаллизаторы ниже по потоку от реактора окисления. Твердые вещества СТК далее отделяют от маточного раствора окисления, используя ротационный фильтр, центрифугу или другое подобное устройство. Температура отделения находится в диапазоне от примерно 90°C до примерно 160°C, и давление от примерно 0,06 МПа (абс.) до примерно 0,45 МПа (абс.). Также промежуточные продукты реакции окисления могут быть извлечены из маточного раствора с установки очистки и повторно направлены в реактор окисления. Это повышает эффективность и конверсию сырья в продукты ароматической карбоновой кислоты.

Реакция окисления является экзотермической и теплоту реакции отводят путем испарения растворителя в отходящий газ реактора, который поступает в ректификатор, который может быть одним или несколькими сосудами. Уксусная кислота и вода в отходящем газе реактора разделяются при дистилляции, которая происходит при температурах верхнего погона дистилляционной колонны в диапазоне от примерно 140°C до 200°C, в том числе примерно 170°C. Дистилляция может происходить в ректификаторе.

Водное орошение подают в верхнюю часть дистилляционной колонны из конденсаторов верхнего погона, которые могут включать один или несколько теплообменников. Дополнительное водное орошение, содержащее маточный раствор с установки очистки, может быть подано ниже верхней части колонны. Поток, обогащенный уксусной кислотой из основания колонны, может быть возвращен в реактор окисления. Основание колонны функционирует примерно при тех же температурах, что и реактор окисления.

Обогащенный водой пар из верхней части колонны содержит уксусную кислоту, обычно 0,1-5% масс., которую конденсируют и охлаждают далее поэтапно до температуры в диапазоне от примерно окружающей температуры до примерно 100°C, в том числе примерно 40°C. Часть конденсата, обычно при температуре в диапазоне от примерно 130°C до примерно 160°C, подают в верхнюю часть колонны в виде водного орошения. Конденсаторы верхнего погона колонны могут включать два или более теплообменника, обычно по меньшей мере с одним, используемым для образования пара для эффективной утилизации тепла верхнего погона колонны. Несконденсированный газ проходит в абсорбер при примерно от 0,6 до примерно 3 МПа (абс.) для удаления летучих компонентов, таких как параксилол, метанол, метилацетат и бензойная кислота, остающихся в паре.

Летучие компоненты могут быть удалены при контактировании с жидкостью, сначала с потоком, обогащенным уксусной кислотой, таким как растворитель окисления, и затем с потоком, обогащенным водой. Скрубберные жидкости подают в реактор окисления. Промытый отходящий газ из верхней части абсорбера, содержащий инертный газ в диапазоне от примерно 0,4 до примерно 2,8 МПа (абс.), в том числе примерно 1,1 МПа (абс.), может быть обработан дальше, включая утилизацию энергии, например, путем прохождения через детандер до отведения в атмосферу.

Далее, по меньшей мере часть конденсата верхнего погона колонны может подаваться в устройство экстракционного разделения жидких фаз, чтобы селективно отвести органические компоненты из конденсата в органическую жидкую фазу, оставляя водную фазу с низкими содержаниями загрязнителей, подходящую для повторного использования в каком-либо другом месте производственного процесса. Здесь часть конденсата из верхнего погона колонны подают в верхнюю часть экстракционной колонны, в донную часть которой может подаваться свежий параксилол. Параксилол в качестве жидкость-жидкостного экстрагента органической фазы поднимается по колонне в противотоке с потоком конденсата в виде водной фазы, который стекает вниз наполненной жидкостью колонны. Водная и органическая фазы не смешиваются. Температура органической и водной фаз может регулироваться, и поток параксилола может быть предварительно нагрет. Органические соединения, содержащие п-толуиловую кислоту, м-толуиловую кислоту, бензойную кислоту, метилацетат, уксусную кислоту и метанол, растворенные в водной фазе, экстрагируют в органическую фазу, таким образом в значительной степени удаляя второстепенные компоненты и органические загрязнители из водного потока. Органический продукт из верхней части экстракционной колонны может подаваться в реактор окисления как основной источник сырья из параксилола.

Для извлечения летучих органических компонентов кубовый водный продукт экстракционной колонны испаряется на входе в колонну водоочистки, которая работает при давлении, близком к атмосферному. Летучие компоненты, содержащие параксилол, метилацетат и метанол в значительной степени, выделяются из водного потока и могут быть возвращены в реактор окисления. Для повышения выделения летучих компонентов из водной фазы в колонне водоочистки в донную часть колонны может подаваться пар. Вода в основании колонны водоочистки в значительной степени свободна от загрязнителей и может быть использована в каком-либо другом месте производственного процесса, например в установке очистки.

На фигуре 1 проиллюстрирован один аспект описанного способа. В нем параксилол окисляют до СТК с использованием молекулярного кислорода в реакторе с перемешиванием, включающем один или более сосудов с перемешиванием при повышенных температуре и давлении. В частности в реактор окисления 100 может подаваться воздух 200, водный уксуснокислый растворитель 201, содержащий катализатор реакции, и параксилол 220. Твердые вещества СТК осаждаются в реакторе в качестве продукта реакции окисления и поддерживаются в суспензии при помощи мешалки 101. Другие исходные потоки, поступающие в реактор окисления, могут включать растворитель орошения 204 из ректификатора 102; рециклированный растворитель 213 из абсорбера 105, выделенные параксилол, метилацетат и метанол 225 из колонны водоочистки 108. Реакция окисления является экзотермической и теплоту реакции отводят при помощи испарения растворителя в отходящий газ реактора 202. Продукт реакции 203, суспензия СТК в растворителе окисления, поступает в несколько последовательно расположенных кристаллизаторов ниже по потоку от реактора окисления, до того как твердые вещества СТК удаляют из маточного раствора окисления, используя подходящее устройство.

Отходящий газ 202 реактора окисления 100 поступает в ректификатор 102. Уксусную кислоту и воду в отходящем газе реактора разделяют при помощи дистилляции в ректификаторе. Водное орошение подают в верхнюю часть ректификатора с помощью потока 216, который является частью конденсата, полученного в конденсаторах верхнего погона 103 и 104, включающих один или несколько теплообменников. Дополнительное водное орошение 228 может быть подано ниже верхней части ректификатора, содержащее маточный раствор с установки очистки, полученный в результате отделения твердых веществ ОТК после кристаллизации на стадии очистки. Обогащенный уксусной кислотой поток 204 из основания ректификатора может быть возвращен в реактор окисления.

Обогащенный водой пар 205, содержащий низкие концентрации уксусной кислоты, поступает из верхней части ректификатора в конденсаторы верхнего погона ректификатора 103 и 104. Конденсаторы 103 и 104 включают два или более теплообменника, по меньшей мере один из которых используют для образования пара для эффективной утилизации тепла. Пар 205 из верхней части ректификатора конденсируют и охлаждают далее поэтапно. Конденсат 206 и 208 может быть отделен от потока пара на каждом этапе конденсации и направлен в бак для орошения 106, который может быть сбалансирован по давлению, например, через линию 214 с линией пара верхнего погона 207. Часть конденсата, собранного в бак для орошения 106, поступает в верхнюю часть ректификатора в качестве водного орошения 215 и 216. Несконденсированный газ 209 из последнего теплообменника проходит в абсорбер 105 для удаления летучих компонентов, содержащихся в паре. Летучие компоненты удаляют при контактировании с жидкостями, включая сначала поток, обогащенный уксусной кислотой, такой как растворитель окисления 210, и далее - поток 211, обогащенный водой. Скрубберные жидкости 213, содержащие уксусную кислоту и воду из донной части абсорбера, поступают в реактор окисления 100. Промытый отходящий газ 212 из верхней части абсорбера проходит вперед для дальнейшей обработки, включающей утилизацию энергии перед отведением в атмосферу.

Конденсаты 217 и 218, собранные в баке для орошения 106, также могут поступать в верхнюю часть экстракционной колонны 107, в донную часть которой может подаваться свежий параксилол 219. Параксилол 219 может быть нагрет в теплообменнике 111 для ускорения работы экстракционной колонны 107. Параксилол в качестве экстрагента органической фазы поднимается по колонне в противотоке с потоком конденсата в виде водной фазы, который стекает вниз наполненной жидкостью колонны. Водная и органическая фаза не смешиваются. Органические соединения, растворенные в водной фазе, экстрагируют в органическую фазу, таким образом в значительной степени удаляя второстепенные компоненты и органические загрязнители из водного потока. Органический продукт 220 из верхней части экстракционной колонны может поступать в реактор окисления 100 в качестве основного источника сырья из параксилола в реакторе.

Кубовый водный продукт 221 из экстракционной колонны 107 поступает в колонну водоочистки 108, где летучие компоненты отделяются от водного продукта и выделяются в верхний пар 223, который поступает в конденсатор 109, где он в значительной степени конденсируется. Часть конденсата из конденсатора верхнего погона колонны водоочистки 109 возвращают в виде орошения 230 в колонну, тогда как остальная часть 225 может быть возвращена в реактор окисления 100. Неконденсируемые пары 224 из конденсатора верхнего погона колонны водоочистки 109 могут быть выпущены из установки.

Чтобы гарантировать выделение летучих компонентов из водной фазы, в донную часть колонны водоочистки 108 может быть подан пар 222. Вода в основании колонны водоочистки в значительной степени свободна от загрязнителей и может быть использована в качестве свежей добавочной воды 227 где-либо еще в производственном процессе, и особенно в установке очистки 110. Избыточная вода 226 может быть направлена на очистку до или после любой дальнейшей обработки.

Примеры

Следующие примеры иллюстрируют далее настоящее изобретение.

Сочетание измерения физических характеристик и моделирования дает результаты в примерах.

Пример 1

Ректификатор конфигурирован, как показано на фигуре 1, для получения отходящего газа из реактора окисления СТК и орошения потоком, обогащенным уксусной кислотой, возвращаемым обратно в реактор. Верхний погон из ректификатора в значительной степени конденсируют, и часть конденсата возвращают в верхнюю часть ректификатора в виде жидкого орошения, а оставшуюся часть подают в экстракционную колонну. Органическая фаза из экстракционной колонны (поток 220) содержит параксилол и подается в качестве сырья в реактор окисления СТК. Водную фазу из экстракционной колонны подают в колонну водоочистки, где летучие компоненты выделяют из водного продукта для образования воды, которая в значительной степени свободна от загрязнителей и может быть использована в качестве свежей добавочной воды (поток 227) в каком-либо другом месте производственного процесса, и особенно в установке очистки.

В таблице 1 приводятся концентрации ароматических монокарбоновых кислот (т.e. загрязнителей) на ключевых позициях в процессе производства ОТК. Оборотная вода должна иметь очень низкий уровень загрязнения, чтобы выступать в качестве водной промывки для ОТК. Ароматические монокарбоновые кислоты, содержащие бензойную и п-толуиловую кислоту, являются загрязнителями, которые регулярно контролируют в производственном процессе и которые не должны превышать целевых технических требований конечного продукта ОТК.

Сравнительный пример 1

Установку конфигурируют, как в примере 1, но без стадии экстракции для удаления органических компонентов из части конденсата верхнего погона ректификатора, перед колонной водоочистки.

В таблице 1 показаны повышенные содержания ароматических монокарбоновых кислот на ключевых позициях в процессе производства ОТК по сравнению с примером 1. Водный поток в основании колонны водоочистки содержит значительные концентрации органических компонентов, таких как ароматические монокарбоновые кислоты, и больше не может использоваться вместо чистой воды в каком-либо другом месте процесса производства ОТК. Например, твердые вещества ОТК, промытые водным потоком из донной части колонны водоочистки после выделения из маточного раствора с установки очистки, будут выходить за рамки технических требований к продукту по загрязнителям, содержащим ароматические монокарбоновые кислоты.

Пример 2

Установку конфигурируют, как в примере 1, но ректификатор имеет пониженную разделительную способность за счет сокращения числа теоретических ступеней.

Как показано в таблице 1, различные аспекты описанного способа приводят к пониженному загрязнению летучими ароматическими монокарбоновыми кислотами во всех различных стадиях способа получения ОТК по сравнению с известными способами. Описанные способы дают возможность эффективного производства ОТК с меньшими затратами.

Сравнение примеров

Хотя изобретение было описано в связи с его конкретными вариантами осуществления, очевидно, что в свете вышеприведенного описания специалисту в данной области будут очевидны многие альтернативы, модификации и варианты. В соответствии с этим предполагается, что данное изобретение включает все такие альтернативы, модификации и варианты как находящиеся в пределах сущности и объема формулы изобретения.

Изобретение относится к способам производства ароматической поликарбоновой кислоты, в частности терефталевой кислоты. Первый способ включает a) получение в реакторе окисления потока сырой ароматической поликарбоновой кислоты в качестве продукта реакции окисления и потока отходящего газа реактора окисления, разделение потока отходящего газа на поток, обогащенный уксусной кислотой, и поток пара, обогащенный водой, где поток пара, обогащенный водой, содержит летучие соединения и неконденсируемые газы, и упомянутое разделение выполняется в устройстве дистилляции; b) конденсирование упомянутого обогащенного водой парового потока в поток конденсата и поток пара; c) подачу первой части упомянутого потока конденсата в упомянутое устройство дистилляции и подачу второй части упомянутого потока конденсата в экстракционную колонну, и d) удаление по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого конденсата для формирования потока ароматической монокарбоновой кислоты и потока водного продукта. Второй способ включает a) добавление параксилола, молекулярного кислорода и уксусной кислоты в реактор окисления с перемешиванием; получение в реакторе окисления потока сырой терефталевой кислоты в качестве продукта реакции окисления; b) отведение отходящего газа реактора из упомянутого реактора окисления, где упомянутый отходящий газ реактора содержит уксусную кислоту и водяной пар; c) подачу упомянутого отходящего газа реактора в дистилляционную колонну, где отходящий газ реактора разделяется на поток, обогащенный уксусной кислотой, который подают обратно в упомянутый реактор окисления, и на поток, обогащенный водяным паром, который подают в конденсатор; d) конденсирование упомянутого потока, обогащенного водяным паром, в поток конденсата и поток пара, где первую часть упомянутого потока конденсата подают обратно в упомянутую дистилляционную колонну и вторую часть упомянутого потока конденсата подают в экстракционную колонну; e) подачу упомянутого потока пара в абсорбер для удаления летучих компонентов, остающихся в паре; f) подачу в упомянутую экстракционную колонну параксилола в противоточном направлении к упомянутой второй части упомянутого потока конденсата; g) извлечение по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого потока конденсата для образования водного потока, и подачу по меньшей мере одной ароматической монокарбоновой кислоты в упомянутый реактор окисления; h) подачу упомянутого водного потока в колонну водоочистки для удаления летучих компонентов, где летучие компоненты извлекаются в виде пара и конденсируются для образования орошения; i) подачу первой части упомянутого орошения обратно в упомянутую колонну водоочистки и подачу второй части упомянутого орошения обратно в упомянутый реактор окисления; и j) подачу пара в основание колонны водоочистки для удаления остающихся летучих компонентов, приводящую к образованию потока чистой воды, в значительной степени свободной от загрязнителей. 2 н. и 16 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ производства ароматической поликарбоновой кислоты, включающий:

a) получение в реакторе окисления потока сырой ароматической поликарбоновой кислоты в качестве продукта реакции окисления и потока отходящего газа реактора окисления, разделение потока отходящего газа на поток, обогащенный уксусной кислотой, и поток пара, обогащенный водой, где поток пара, обогащенный водой, содержит летучие соединения и неконденсируемые газы, и упомянутое разделение выполняется в устройстве дистилляции;

b) конденсирование упомянутого обогащенного водой парового потока в поток конденсата и поток пара;

c) подачу первой части упомянутого потока конденсата в упомянутое устройство дистилляции и подачу второй части упомянутого потока конденсата в экстракционную колонну; и

d) удаление по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого конденсата для формирования потока ароматической монокарбоновой кислоты и потока водного продукта.

2. Способ по п. 1, где упомянутое устройство дистилляции является ректификатором.

3. Способ по п. 1 или 2, дополнительно включающий е) подачу потока ароматической монокарбоновой кислоты в упомянутый реактор окисления.

4. Способ по п. 1 или 2, дополнительно включающий подачу обогащенного уксусной кислотой потока в реактор окисления.

5. Способ по п. 1 или 2, где жидкость-жидкостный экстрагент используют для извлечения по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого конденсата.

6. Способ по п. 5, где жидкий экстрагент является ароматическим сырьем, окисляемым в реакторе окисления.

7. Способ по п. 5, дополнительно включающий е) выделение летучих продуктов из упомянутого водного потока для образования водного потока, в значительной степени свободного от загрязнителей.

8. Способ по п. 7, где полученный водный поток используют в качестве чистой воды в производстве ароматических карбоновых кислот.

9. Способ по п. 8, где упомянутая ароматическая карбоновая кислота является терефталевой кислотой.

10. Способ по п. 9, где жидкий экстрагент является параксилолом.

11. Способ по п. 1, где упомянутая по меньшей мере одна ароматическая монокарбоновая кислота выбрана из группы, включающей бензойную кислоту, п-толуиловую кислоту и м-толуиловую кислоту.

12. Способ по п. 5, где высота устройства дистилляции или ректификатора уменьшена путем сокращения числа ступеней сепарации и уменьшения производительности сепарации устройства или ректификатора.

13. Способ по п. 1, дополнительно включающий выделение потока отходящего газа реактора окисления в остаточный поток отходящего газа, где энергию утилизируют из остаточного потока отходящего газа.

14. Способ по п. 13, где упомянутая утилизация энергии осуществляется механическим устройством.

15. Способ по п. 14, где упомянутое механическое устройство является детандером.

16. Способ по одному из пп. 13-15, где утилизированная энергия может быть использована для выработки электричества.

17. Способ производства терефталевой кислоты, включающий:

a) добавление параксилола, молекулярного кислорода и уксусной кислоты в реактор окисления с перемешиванием; получение в реакторе окисления потока сырой терефталевой кислоты в качестве продукта реакции окисления;

b) отведение отходящего газа реактора из упомянутого реактора окисления, где упомянутый отходящий газ реактора содержит уксусную кислоту и водяной пар;

c) подачу упомянутого отходящего газа реактора в дистилляционную колонну, где отходящий газ реактора разделяется на поток, обогащенный уксусной кислотой, который подают обратно в упомянутый реактор окисления, и на поток, обогащенный водяным паром, который подают в конденсатор;

d) конденсирование упомянутого потока, обогащенного водяным паром, в поток конденсата и поток пара, где первую часть упомянутого потока конденсата подают обратно в упомянутую дистилляционную колонну и вторую часть упомянутого потока конденсата подают в экстракционную колонну;

e) подачу упомянутого потока пара в абсорбер для удаления летучих компонентов, остающихся в паре;

f) подачу в упомянутую экстракционную колонну параксилола в противоточном направлении к упомянутой второй части упомянутого потока конденсата;

g) извлечение по меньшей мере одной ароматической монокарбоновой кислоты из упомянутой второй части упомянутого потока конденсата для образования водного потока и подачу по меньшей мере одной ароматической монокарбоновой кислоты в упомянутый реактор окисления;

h) подачу упомянутого водного потока в колонну водоочистки для удаления летучих компонентов, где летучие компоненты извлекаются в виде пара и конденсируются для образования орошения;

i) подачу первой части упомянутого орошения обратно в упомянутую колонну водоочистки и подачу второй части упомянутого орошения обратно в упомянутый реактор окисления; и

j) подачу пара в основание колонны водоочистки для удаления остающихся летучих компонентов, приводящую к образованию потока чистой воды, в значительной степени свободной от загрязнителей.

18. Способ по п. 17, где упомянутая дистилляционная колонна является ректификатором.

| Стабилизатор тока | 1977 |

|

SU635474A1 |

| Способ изготовления водочувствительной ленты для замера отстоя воды в нефтехранилищах | 1927 |

|

SU11105A1 |

| US 20050038288 A1, 17.02.2005 | |||

| US 20050272951 A1, 08.12.2005 | |||

| US 5723656 A1, 03.03.1998 | |||

| Устройство для транспортировки живой рыбы | 1978 |

|

SU764627A1 |

| US 20040249208 A1, 09.12.2004. | |||

Авторы

Даты

2016-02-10—Публикация

2011-05-04—Подача