Изобретение относится к процессам приготовления различных сортов водки и может быть использовано в винодельческой отрасли, в ликеро-водочной и в пищевой промышленности.

Известен способ производства водки, включающий предварительную подготовку водного и спиртового компонентов, их смешение в соответствующей пропорции с образованием результирующего продукта и введение рецептурных ингредиентов (RU, 2091482, 1996 г.).

Подготовку водного компонента ведут путем обработки воды обратным осмосом, а рецептурные ингредиенты вводят в результирующий продукт.

Недостатками указанного технического решения являются значительные габариты технологического оборудования, неравномерность состава ингредиентов в водке и ее крепости по объему даже после выдержки и усложненность процесса получения водки в целом.

Ближайшим техническим решением является способ производства водки, включающий предварительную подготовку водного и спиртового компонентов, их смешение в соответствующей пропорции с образованием результирующего продукта и введение рецептурных ингредиентов, по крайней мере, часть из которых вводится в один или оба компонента в процессе подготовки (RU, 2152989, 1998 г.).

В обработанную обратным осмосом воду вводят сахарный сироп, после чего водный и спиртовой компоненты в жидком виде смешивают между собой с получением результирующего продукта.

В общем случае равномерность перемешивания в смеси определяется равномерностью в каждой измеряемой дискретной порции объема и чем меньше величина самой дискретной порции, тем равномернее перемешаны рабочие потоки, тем стабильнее по объему содержание спирта и ингредиентов и выше качество водки.

Традиционная подача потоков на смешение в их жидкостном виде способствует некоторому смешению компонентов и их ингредиентов, что позволяет говорить лишь о некоем "среднем" составе ингредиентов и "среднем" значении крепости образованной водки. Однако качественного выравнивания крепости и состава ингредиентов по объему, при котором каждая сколь угодно малая порция водки содержала бы один и тот же состав ингредиентов и одно и то же значение крепости, не происходит.

Недостатками указанного технического решения являются неравномерность состава ингредиентов в водке и ее крепости по объему и значительные габариты технологического оборудования.

Технический результат, на достижение которого направлено изобретение, заключается в повышении равномерности состава ингредиентов и крепости водки по всему ее объему.

Указанный технический результат достигается тем, что в способе производства водки, включающем предварительную подготовку водного и спиртового компонентов, введение рецептурных ингредиентов, по крайней мере, часть из которых вводится в один или оба компонента в процессе подготовки, смешение компонентов в соответствующей пропорции с образованием результирующего продукта и последующую его обработку, например фильтрацию, перед смешением оба компонента совместно с растворенными в них ингредиентами путем нагрева переводят в двухфазное состояние: пар - жидкость, после чего образованные паровые фазы и жидкостные фазы компонентов направляют в виде потоков в смеситель, исключая контакт между собой паровых и жидкостных фаз одного и того же компонента, и осуществляют конденсацию результирующего продукта.

Часть ингредиентов перед вводом в компоненты может быть переведена в автономную паровую фазу.

Конденсация результирующего продукта может быть осуществлена в процессе смешения компонентов.

Конденсация результирующего продукта может быть осуществлена после завершения процесса смешения компонентов.

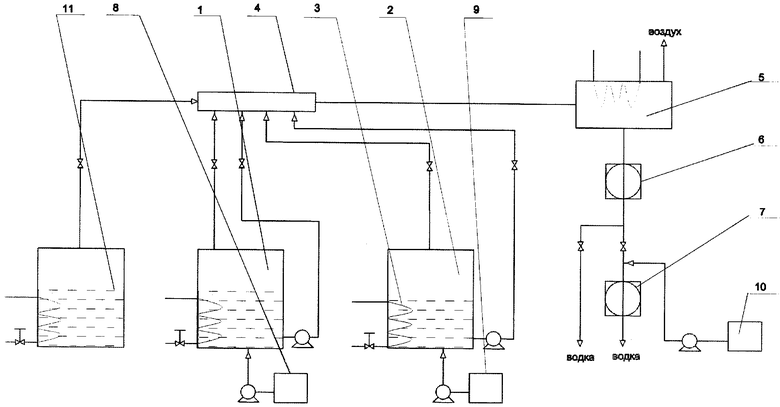

На чертеже схематично изображена установка, реализующая описанный способ производства водки.

Установка для производства водки содержит емкости 1 и 2 под спиртовой и водный компоненты с нагревателями 3, смеситель 4, конденсатор 5, датчики 6, 7 контроля состава и крепости водки и емкости 8, 9, 10 с рецептурными ингредиентами. Кроме того, установка дополнительно может быть снабжена емкостью 11 с нагревателем под требуемые ингредиенты.

Описываемый способ осуществляется следующим образом.

В емкости 1 и 2 заливают соответственно спирт и воду, из емкостей 8 и 9 вводят в соответствии с регламентом в один или оба компонента соответствующие ингредиенты, например те или иные ароматизаторы в жидком или твердом виде и после необходимой выдержки. Подогревают оба компонента совместно с растворенными в них ингредиентами до перевода их в двухфазное состояние: пар - жидкость. Затем паровой фазой водного компонента продувают весь рабочий контур с одновременным выводом из него воздуха и иных неконденсирующихся газов, после чего образованные паровые фазы и жидкостные фазы компонентов направляют в виде потоков в виде потоков в смеситель 4. Функциональное предназначение смесителя 4 сводится лишь к обеспечению слияния потоков компонентов без каких-либо иных дополнительных условий по смешению, и в общем случае смеситель 4 может быть выполнен любым известным образом, например, в виде струйного аппарата или в виде трубы соответствующего диаметра. Необходимым условием смешения является лишь исключение контакта между собой паровых и жидкостных фаз одного и того же компонента, и поэтому в каждом конкретном случае смеситель 4 выполняется применительно к конкретным условиям состояния исходных компонентов. В процессе смешения пары частично конденсируются в смесителе 4. При их неполной конденсации результирующий продукт направляется в конденсатор 5, где пары окончательно конденсируются и после датчика контроля состава и крепости 6 результирующий продукт в виде конденсата отводится по технологическому назначению. Конденсатор 5 и датчики контроля состава и крепости 6 могут быть выполнены любым известным образом и выбраны из стандартного оборудования.

По крайней мере, часть ингредиентов перед вводом в компоненты могут перевести в автономную паровую фазу в емкости 11 и подать на смешение с компонентами в смеситель 4.

При необходимости корректировки ингредиентов в составе образованного продукта из емкости 10 вводят в образованный продукт дополнительные ингредиенты. После контроля состава и крепости датчиком 7 результирующий продукт отводится по технологическому назначению.

Обеспечение достижения указанного технического результата обусловлено тем, что одновременно с процессом перемешивания на макроуровне в водке происходит перемешивание и на молекулярном уровне (диффузионные процессы), что требует значительного времени и достигается выдержкой водки. Однако в результате описанного процесса смешения паровых фаз уже на макроуровне достигается качество водки, по органолептическим свойствам соответствующей зрелому, выдержанному составу, что в несколько раз сокращает время выдержки для ее окончательного приготовления и даже позволяет вообще обойтись без выдержки. Смешивание паровых и жидкостных фаз после смесителя 4 интенсифицирует процесс смешения жидкостных фаз и конечного продукта в целом.

Пример конкретной реализации способа.

В емкости 1 и 2 заливают соответственно спирт и воду. Для получения смеси заданной крепости объемы спирта и воды, а также рецептурных ингредиентов, заливаемых в емкости 1 и 2, рассчитывают по известным методикам, сведения о которых приведены, например, в кн. Справочник технолога ликерно-водочного производства, под редакцией д-ра техн. наук проф. В.Л. Яровенко и канд. техн. наук И.Н. Бурачевского, издание второе, переработанное и дополненное. М.: ВО АГРОПРОМИЗДАТ, 1988, с.135-139, или Технология ликерно-водочного производства, Н.И. Славутская, М.: ЛЕГКАЯ И ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ, 1982, с.62-69.

В соответствии с рецептурой в емкости 1 и 2 добавляют требуемые объемы рецептурных ингредиентов из 8 и 9.

Нагревателями 3 нагревают содержимое емкости 1 и емкости 2 до образования в каждой из емкостей двухфазной среды (жидкость плюс пар).

Открывая вентиль на трубе подвода пара от емкости 2, продувают паровой фазовый (содержимого емкости 2) рабочий контур (смеситель 4 и конденсатор 5) до вытеснения воздуха и других неконденсирующихся газов. Закрывают этот вентиль.

Открывают вентили паровой жидкой фаз емкостей 1 и 2 и раздельно направляют паровые и жидкие фазы в смеситель 4. В процессе смешения пары частично конденсируются в смесителе 4. На выходе из смесителя 4 паровые и жидкостные фазы объединяются в общий поток.

Датчиком крепости 6 измеряют крепость смеси и на основании показаний датчика крепости 6 вычисляют необходимые объемы спирта или воды для корректировки смеси до заданной крепости.

Таким образом, предложенное техническое решение повышает качество и равномерность состава компонентов и ингредиентов по всему объему водки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СПИРТОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2336301C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОРТИРОВКИ И ВОДКИ | 2009 |

|

RU2431661C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 1998 |

|

RU2151180C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 1997 |

|

RU2131921C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304619C2 |

| СМЕСИТЕЛЬ-ГОМОГЕНИЗАТОР | 2005 |

|

RU2314149C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 2004 |

|

RU2272830C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ "АЛКОН" | 1998 |

|

RU2144076C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ (ВАРИАНТЫ) | 2006 |

|

RU2359034C2 |

| Водка особая | 2020 |

|

RU2788852C2 |

В спирт или воду или в оба компонента вводят соответствующие ингредиенты, например те или иные ароматизаторы в жидком или твердом виде и после необходимой выдержки подогревают один или оба компонента совместно с растворенными в них ингредиентами до полного или частичного перевода их в автономные паровые фазы. Затем образованные паровые фазы и имеющиеся жидкостные фазы компонентов направляют в виде потоков в смеситель. В процессе смещения образованные пары частично или полностью конденсируются, при их неполной конденсации результирующий продукт направляют в конденсатор, где пары окончательно конденсируют, и после датчика контроля состава и крепости результирующий продукт в виде конденсата отводят по технологическому назначению. Это позволяет повысить равномерность состава ингредиентов и крепости водки по всему ее объему. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 1998 |

|

RU2152989C2 |

| ВОДКА "ЕРМАК" | 1996 |

|

RU2091482C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО СПИРТОВАНИЯЖИДКОСТЕЙ | 0 |

|

SU207192A1 |

| Способ крепления вина спиртом | 1948 |

|

SU76482A1 |

| Аппарат для непрерывного спиртования вина | 1949 |

|

SU87474A1 |

| Аппарат для диффузионного спиртования вина | 1952 |

|

SU95711A1 |

Авторы

Даты

2008-10-20—Публикация

2005-08-09—Подача