Изобретение относится к черной металлургии, в частности к обработке стали в сталеразливочном ковше.

Известен способ обработки стали в сталеразливочном ковше (см. Кудрин В.А. Теория и технология производства стали. - М.: Изд-во «АСТ», 2003, 528 с.), включающий выпуск стали из сталеплавильного агрегата в сталеразливочный ковш, подачу в ковш раскислителей, легирующих и шлакообразующих материалов в виде металлургического флюса, состоящего из компонента повышающего основность шлака (кальцийсодержащий компонент - известь) и компонента, способствующего увеличению жидкотекучести шлака (разжижитель - плавиковый шпат).

Плавиковый шпат металлургический (массовая доля фтористого кальция 75-95%) в шлакообразующих смесях за счет своей легкоплавкости способствует образованию расплава при температурах ниже температуры плавления ее компонентов.

Известна порошкообразная рафинирующая смесь [1], содержащая алюминий, силикокальций, плавиковый шпат, известь. Недостатком данной смеси является недостаточная степень десульфурации.

Наиболее близким по технической сущности и достигаемому результату является твердая шлакообразующая смесь для рафинирования стали [2], содержащая алюминийсодержащий материал, известь и разжижитель шлака, в качестве которого используется плавиковый шпат, при следующем соотношении компонентов, мас.%:

Недостатками данной шлакообразующей смеси являются недостаточная степень десульфурации.

Технической задачей изобретения является повышение степени десульфурации.

Задача решается тем, что в твердой шлакообразующей смеси для рафинирования стали, содержащей известь и разжижитель шлака, в качестве разжижителя используют флюорит-селлаитовый концентрат при следующем соотношении компонентов, мас.%.:

Сущность изобретения заключается в использовании в составе твердой шлакообразующей смеси для рафинирования стали низкоконцентрированного фтористого кальция (CaF2) и фтористого магния (MgF2).

При взаимодействии высококонцентрированного фтористого кальция с расплавом металла фтор выделяется в атмосферу - загрязняя окружающую среду, а также снижает стойкость огнеупорной футеровки ковшей. Флюорит-селлаитовый концентрат за счет более низких концентраций фтористого кальция и магния более инертный материал по отношению к огнеупорной футеровке ковшей, при этом в составе твердой шлакообразующей смеси обеспечивает высокую степень десульфурации металла.

Флюорит-селлаитовый концентрат месторождения «Суран» Республики Башкортостан имеет следующий химический состав, мас.%:

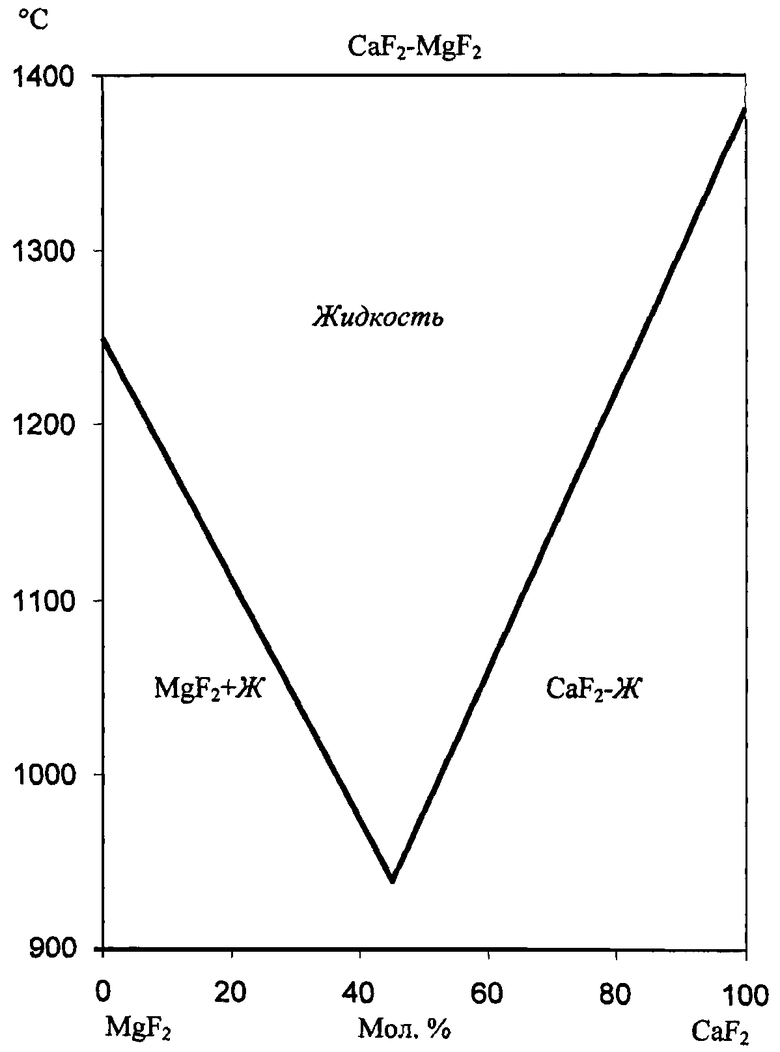

Из диаграммы фазового равновесия двухкомпонентной системы CaF2-MgF2 известно (см. Минералы. Справочник. Диаграммы состояния. Под редакцией института геологии. М.: Наука, 1974, С.246), что эвтектической точке (порядка 940°С) соответствует наиболее низкая температура плавления смеси фтористого кальция и магния, и достигается это при их примерно равном содержании (фиг. Диаграмма состояния системы CaF2-MgF2).

Именно такое, примерно равное количество фтористого кальция и магния содержится в природном флюорит-селлаитовом концентрате месторождения «Суран» Республики Башкортостан, что является несомненным его преимуществом, имея в виду его использование в качестве разжижителя шлака.

Низкое содержание кремния (2-20%), особо низкие содержания серы (0,02-0,30%) и фосфора (0,01-0,30%) позволяют использовать флюорит-селлаитовый концентрат в составе твердой шлакообразующей смеси при производстве сталей ответственного назначения.

При содержании во флюорит-селлаитовом концентрате суммы флюорита (CaF2) + селлаита (MgF2) менее 75% не обеспечивается наилучший эффект реагирования с компонентами расплава, а их сумма более 94% практически не присутствует в месторождении.

Таким образом, оптимальной можно считать сумму содержания флюорита (CaF2) + селлаита (MgF2) в заявляемой твердой шлакообразующей смеси 75-94%.

Содержание SiO2 во флюорит-селлаитовом концентрате составляет в пределах 2-20%.

При снижении содержания SiO2 во флюорит-селлаитовом концентрате менее 2% происходит соответствующее увеличение содержания суммы флюорита (CaF2) + селлаита (MgF2), что снижает температуру плавления шлакообразующей смеси, способствует раннему образованию жидкоподвижного, активного шлака и повышает степень десульфурации металла.

При увеличении содержания SiO2 более 20% снижается основность шлака и по этой причине снижается степень десульфурации металла.

На основании вышеизложенного оптимальным содержанием SiO2 во флюорит-селлаитовом концентрате является 2-20%.

Назначение прочих компонентов во флюорит-селлаитовом концентрате заключается в следующем: MgCO3 и CaCO3 после декарбонизации в расплавленном металле обеспечивают эффективное его перемешивание; Fe2O3 дополнительно разжижает расплав; TiO2 стабилизирует жидкотекучесть расплава.

При размере фракции флюорит-селлаитового концентрата менее 5 мм не исключается вынос мелочи в атмосферу во время обработки стали, что повышает запыленность на рабочих местах, снижается его усвоение расплавом металла.

При размере же фракции флюорит-селлаитового концентрата крупнее 80 мм замедляется его растворение в расплаве металла.

Таким образом, оптимальным является размер фракции флюорит-селлаитового концентрата 5-80 мм.

Содержание флюорит-селлаитового концентрата 20-25% (мас.) в составе твердой шлакообразующей смеси для рафинирования стали является оптимальным, что подтверждено результатами опытов.

При содержании флюорит-селлаитового концентрата менее 20% и более 25% не обеспечиваются наилучший эффект реагирования твердой шлакообразующей смеси с компонентами расплава и высокая степень десульфурации.

Примеры конкретного исполнения

В сталеплавильном цехе ОАО «ММК» провели опыты (плавки №16858-16936) по заявленному способу обработки стали.

- известь по СТО ММК 223-2007;

- плавиковый шпат марки ФК-75 по ГОСТ 29220-91;

- флюорит-селлаитовый концентрат по ТУ 1769-003-56402667-2010.

Результаты опытов приведены в таблице.

тип)

Из приведенной таблицы следует, что степень десульфурации металла при его обработке заявляемой твердой шлакообразующей смесью на 1,0-4,3% выше, чем по прототипу. Кроме того, при оптимальной степени десульфурации расход флюорит-силаитового концентрата на 0,1-0,3 кг/т ниже расхода плавикового шпата, что соответственно снижает стоимость твердой шлакообразующей смеси.

Список источников

1. Авторское свидетельство СССР №1122709, кл. C21C 7/02.

2. Авторское свидетельство СССР №2003702, кл. C21C 7/076.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ обработки стали в ковше | 1989 |

|

SU1775479A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2020 |

|

RU2737837C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2008 |

|

RU2366535C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СИНТЕТИЧЕСКИХ ФЛЮСОВ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2007 |

|

RU2354707C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к черной металлургии, в частности к обработке стали в сталеразливочном ковше. Твердая шлакообразующая смесь содержит известь и в качестве разжижителя шлака флюорит-селлаитовый концентрат при следующем соотношении компонентов, мас.%: известь - 75-80; флюорит-селлаитовый концентрат - 20-25. Использование изобретения обеспечивает повышение степени десульфурации металла, снижение расхода разжижителя шлака. 1 ил., 1 табл., 7 пр.

Твердая шлакообразующая смесь для рафинирования стали, содержащая известь и разжижитель шлака, отличающаяся тем, что в качестве разжижителя шлака она содержит флюорит-селлаитовый концентрат при следующем соотношении компонентов, мас.%:

| RU 2003702 C1, 30.11.1992 | |||

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

| Состав для пломбирования передних зубов | 1989 |

|

SU1676624A1 |

| CN 101736135 A, 16.06.2010. | |||

Авторы

Даты

2012-05-10—Публикация

2010-11-17—Подача