1C

кэ Изобретение относится к черной металлургии, а именно к выплавке сталей с продувкой металла порошкообразными материалами. Известна порошкообразная смесь для рафинирования стали от серы и кислорода, содержащая соду, известь силикокальций в соотношении 1:3:1 с ответственно Л . Обработка металла данной смесью интенсифицирует процесс десульфурации стали, но при этом в малой степени влияет на процесс удаления кис лорода, что в конечном итоге приводит к недостаточно низким содержаниям серы в готовом металле. Наиболее блсизкой к изобретению п технической сущности и достигаемому эффекту является порошкообразная рафинирукицая смесь, содержащая известь, плавиковый шпат и силикокаль ций в соотношении соответственно(3-7):(1-4):(0,4-t), применяемая для десульфурации жидкой стали 2j Недостатком известной смеси явля ется невозможность проведения глубо кой десульфурации из-за повьпаенного конечного содержания кислорода 3 стали. Цель изобретения - повьшение десульфурирующей способности смеси. Поставленная цель достигается тем, что порошкообразная рафинирующ смесь, содержащая известь, плавиковый шпат и силикокальций, дополнительно содержит алк 1иний при следующем соотношении компонентов, мас.% Алюминий 10-15 Силикокальций 15-22 Плавиковый шпат 15-25 ИзвестьОстальное При этом соотношение силикокашьция и алюминия в порошкообразной рафинирующей смеси состаая««т 1,5: Состав предложенной пор ошкообраз ной рафинирующей смеси разработан на основании опытных плавок с проду кой порошками, по результатам которых вьшвлен оптимальный состав смеси. Опытные плавки проводили в открытой индукционной печи следующим образом: материалы порошкообразных рафинирующих смесей измельчали и просеивали до фракции не более 1 мм затем механически перемешивали и прокаливали в течение 1-1,5 ч при 650-700 С. Продувку порошкообразным рафинирующими смесями осуществляли в струе аргона при давлении в пнев92монагнетатеЛе не менее 6 атм. Расход порошкообразных рафинирующих 1% от веса металла, расход аргона 0,25 м/т, продолжительность продувки порошками 5 мин. Температура металла перед началом продувки на всех опытных плавках 1600-1620°С. Эффективность обработки стали различными порошкообразными рафини-. рующими смесями определяли по содержанию серы в пробах металла, отобранных до начала и посипе окончания продувки порошками, и в готовом металле. При определении оптимального состава предложенной порошкообразной рафинирующей смеси выявлено, что сни жение содержания алюминия в смеси менее 10% и силикокальция менее 15% значитех1ьно уменьшает десульфурирующую способность смеси, так как при этом возрастают остаточные концентрации кислорода в металле, ухудшая тем самым термодинамические условия процесса удаления серы. Увеличение содержания в смеси алюминия более 15% и силикокальция более 2% нецелесообразно, потому что десульфурирующая способность смеси при этом значительно не возрастает. В этом случае в металле увеличивается ко-личество окислов алюминия, замедляющих образование сульфидов кальция, что приводит к уменьшению скорости процесса десульфурации. Изменение содержания плавикового шпата в порошкообразной ра4я1нирующей смеси в интервале 15-25% в меньшую или большую сторону приводит в первом случае к снижению десульфурирующей способности смеси вследствие уменьшения жидкоподвижности формирующегося при продувке шпака, во втором случае десульфурирующая способность смеси значительно не увеличивается, но при этом возрастает стоимость смеси. Добавка извести в порошкообразную рафинирующую смесь обеспечивает образование легкоплавких алюминатов кальция, обладающих высокой способностью растворять серу, увеличивая тем самым степень десульфурации. На основании анализа результатов проведенных опытных плавок установле но соотношение между содержанием силикокальция и алюминия в порошкообразной рафинирующей смеси, равное 1,5:1. Уменьшение данного соотношения ухудшает процесс десульфурацки.

так как при этом снижается количество активных раскислителей в смеси, что приводит к увеличению остаточного содержания кислорода, препятствую щего удалению . Увеличение данного соотношения способствует тому, что в металле в присутствии окиси алюминия образуются не чистые сульфиды кальция, а алюминаты кальция, что приводит.к замедлению процесса удаления серы.

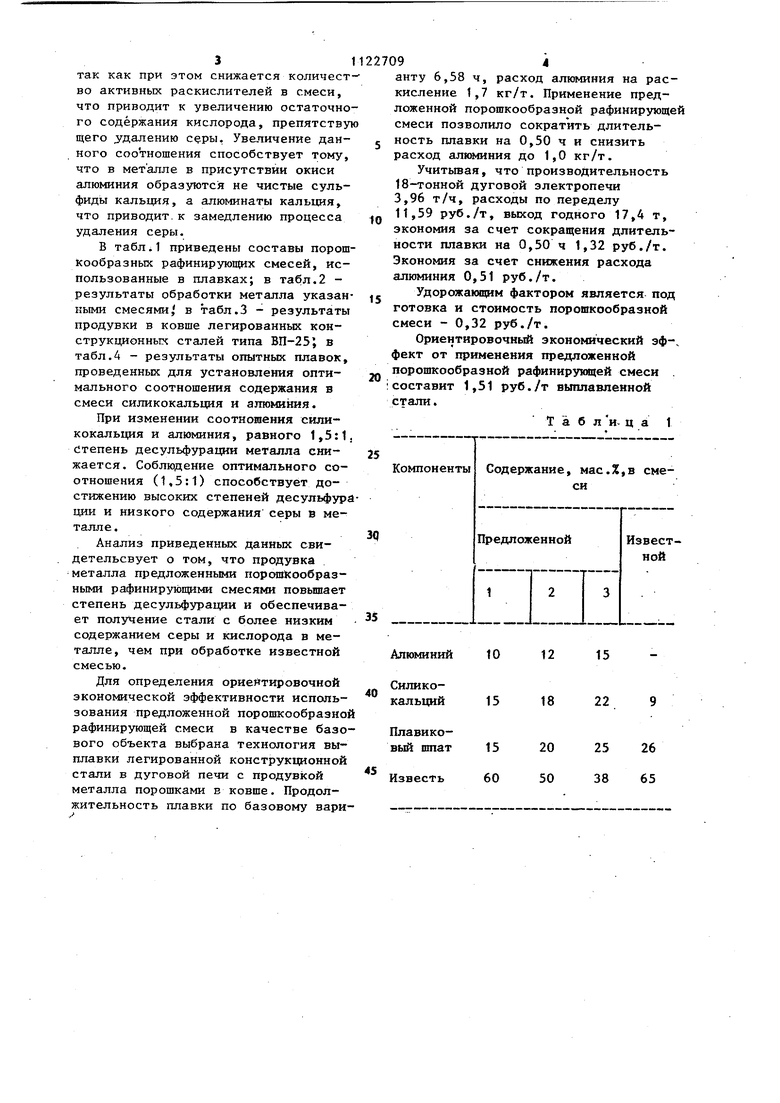

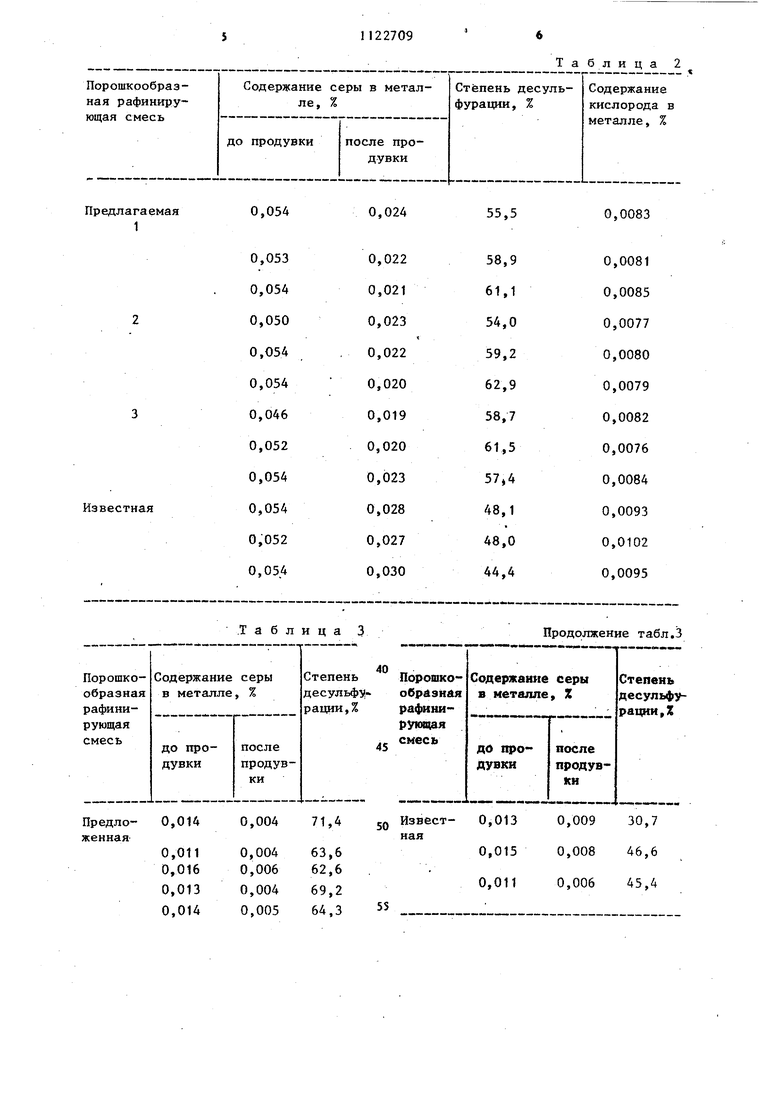

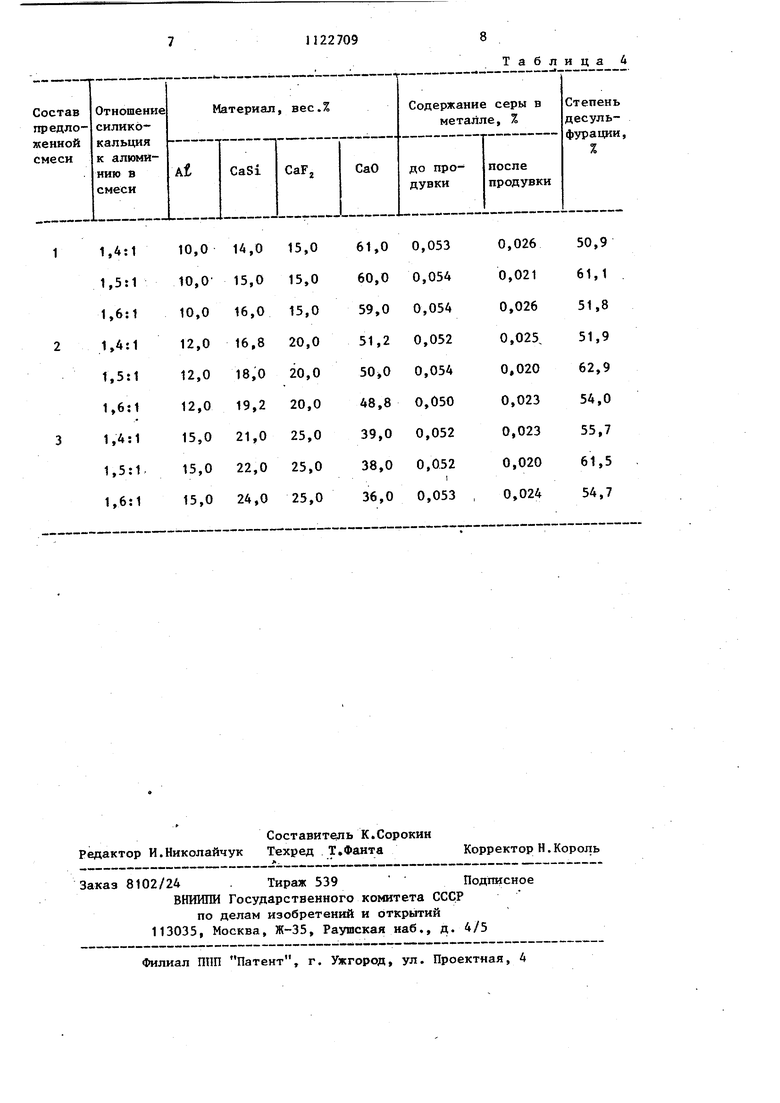

В табл. 1 приведены составы порошкообразных рафинирующих смесей, использованные в плавках; в табл.2 результаты обработки металла указанными смесями, в табл.3 - результаты продувки в ковше легированных конструкционных сталей типа ВП-25 в табл.4 - результаты опытных плавок, проведенных для установления оптимального соотношения содержания в смеси силикокальция и алюминия.

При изменении соотношения силикокальция и алюминия, равного 1,5:1. степень десульфурации металла снижается. Соблюдение оптимального соотношения (1,5:1) способствует достижению высоких степеней десульфурации и низкого содержания серы в металле .

Анализ приведенных данных свидетельсвует о том, что продувка металла предложенными порошкообразными рафинирующими смесями повьшает степень десульфурации и обеспечивает получение стали с более низким содержанием серы и кислорода в металле, чем при обработке известной смесью.

Для определения ориентировочной экономической эффективности использования предложенной порошкообразной рафинирующей смеси в качестве базового объекта выбрана технология выплавки легированной конструкщюнной стали в дуговой печи с продувкой металла порошками в ковше. Продолжительность плавки по базовому варианту 6,58 ч, расход алюминия на раскисление 1,7 кг/т. Применение предложенной порошкообразной рафинирующе смеси позволило сократить длительность плавки на 0,50 ч и снизить расход алюминия до 1,0 кг/т.

Учитьгоая, что производительность 18-тонной дуговой электропечи 3,96 т/ч, расходы по переделу 11,59 руб./т, выход годного 17,4 т, экономия за счет сокращения длительности плавки на 0,50 ч 1,32 руб./т. Экономия за счет снижения расхода алюминия 0,51 руб./т.

Удорожающим фактором является под готовка и стоимость порошкообразной смеси - 0,32 руб./т.

Ориентировочный экономический эффект от применения предложенной порошкообразной рафинирующей смеси . :составит 1,51 руб./т выплавленной стали.

Табл и- ц а 1

Компоненты Содержание, мас.%,в смеси

10

12

15

Алюминий

Содержание серы в металле, %

до продувки

Таблица 2

Степень десульфурации, %

после продувки

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная рафинирующая смесь | 1984 |

|

SU1219657A1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Смесь для рафинирования стали в ковше | 1989 |

|

SU1812218A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2148087C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

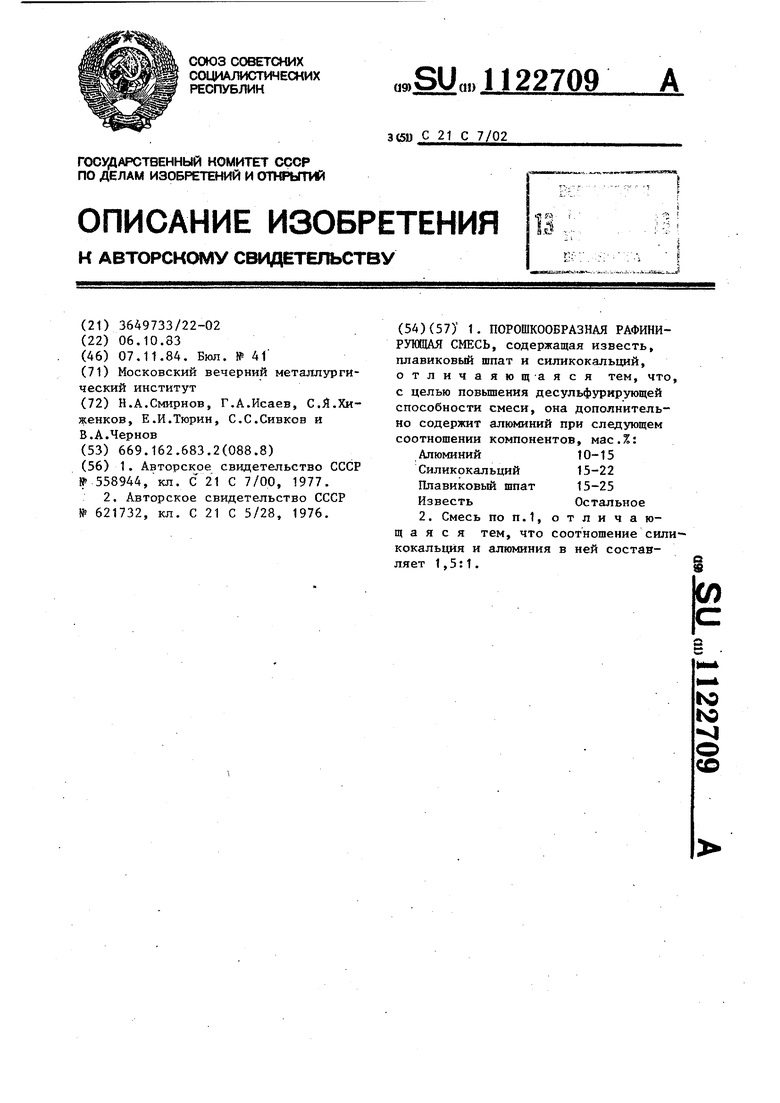

1. ПОРОШКООБРАЗНАЯ РАФИНИРУНЩАЯ СМЕСЬ, содержащая известь, плавиковый шпат и силикокальций, отличаяющ-аяся тем, что, с целью повышения десульфурирующей способности смеси, она дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: Алюминий 10-15 Силикокальций 15-22 15-25 Плавиковый шпат Известь Остальное 2. Смесь по п.1, о т л и ч а ющ а я с я тем, что соотношение сили- кокальцИя и алюминия в ней составляет 1,5:1.

0,054

Предлагаемая 1

.Таблица 3

0,024

55,5

0,0083

Продолжение табл.3

Содержание серы

Степень в металле, Z десульфураций,Z

до пропоследувки продувки

0,013

0,009 30,7 0,008 46,6 0,015 0,006 45,4 0,011

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства стали | 1976 |

|

SU558944A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства стали | 1976 |

|

SU621732A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-10-06—Подача