Изобретение относится к порошковой металлургии, в частности к спеченным антифрикционным материалам, предназначенным для изготовления деталей, используемых в узлах трения без смазки.

Известен хромосодержаший антифрикционный материал на основе железа следующего состава, вес.%: хром 2-4, углерод 2-4, медь 1.5-2.5, дисульфид молибдена 4-6, остальное железо. (Авторское свидетельство №263161, 1961).

Однако материал имеет низкие механические свойства

Наиболее близким к предполагаемому изобретению по существенным признакам является спеченный антифрикционный материал на основе железа следующего состава, вес.%: хром 1.07-1.44, углерод 1.00-3.00, кремний 0.27-0.67, марганец 0.46-0.77, медь 3-8, остальное железо. (Патент РФ №2101380 от 10.01.1998 г.).

Недостатками указанного материала являются низкие механические и триботехнические свойства.

Задачей изобретения является получение деталей работающих в узлах трения без смазки из спеченного антифрикционного материала с повышенными механическими и триботехническими свойствами.

Поставленная задача решается тем, что спеченный антифрикционный материал на основе железа содержит хром, марганец, кремний, углерод и медь при следующем соотношении компонентов, вес.%:

Хром 0.3-0.5

Марганец 9.0-10.8

Кремний 5.1-5.8

Углерод 3.1-4.9

Медь 1-3

Железо остальное

Пример №1

Для реализации указанной задачи выбран железный порошок ПЖР 3.126.20, углерод 3.1% вводился в составе графита карандашного ГК-2, ГОСТ 4404-78. Марганец 9.0% и кремний 5.1% вводился в составе ферросплавов. В качестве связующего компонента, который повышает твердость, прочность материала, улучшает его структуру, предотвращает рост спеченных деталей, взята медь 1%. Хром 0.3% вводился вместе с марганцем в составе ферромарганца ФМn78.

Технологический процесс получения антифрикционного материала на основе железа включает следующие основные операции: подготовка исходных компонентов; взвешивание исходных компонентов; перемешивание составляющих шихты; дозировка; холодное прессование; спекание.

Операция подготовки исходных материалов заключается в получении порошков фракции с размерами частиц от 63 до 100 мкм просеиванием через сита. Затем порошки взвешивались на весах с точностью до ±0.5 г.

В соответствии с количественным соотношением компонентов шихты основным компонентом является железный порошок, а остальные составляющие являются легирующими материалами, в связи с этим соблюдалась последовательность засыпки взвешенных компонентов шихты в смеситель по мере уменьшения их процентного состава. Смешивание осуществлялось в конусном смесителе в течение 4 часов. В качестве пластификатора использовали стеарат цинка. После анализа химического состава шихты следует операция дозировки, которая производилась на технических весах с точностью до 0.1 г.

Прессование образцов осуществлялось в пресс-форме на гидравлическом прессе с удельным давлением прессования от 400 до 600 МПа.

Контейнер с образцами загружают в печь, прогретую до 700%С. Спекание производилось в камерной печи типа СНОЛ, в защитной среде диссоциированного аммиака, путем последовательного увеличения температуры от 500°С до 1150°С с выдержкой 1 час и последующим охлаждением контейнера на воздухе.

При данном соотношении легирующих компонентов спеченный антифрикционный материал на основе железа, по сравнению с прототипом, имеет повышенные механические свойства - твердость 15%, прочность 20%, триботехнические свойства - коэффициент трения 10%, износостойкость 12%.

Пример №2

Для реализации указанной задачи выбран железный порошок ПЖР 3.126.20, углерод 4.0% вводился в составе графита карандашного ГК-2, ГОСТ 4404-78. Марганец 10.1% и кремний 5.4% вводился в составе ферросплавов. В качестве связующего компонента, который повышает твердость, прочность материала, улучшает его структуру, предотвращает рост спеченных деталей, взята медь 2%. Хром 0.4% вводился вместе с марганцем в составе ферромарганца ФМn78.

При данном соотношении легирующих компонентов спеченный антифрикционный материал на основе железа, по сравнению с прототипом, имеет повышенные механические свойства - твердость 15%, прочность 20%, триботехнические свойства - коэффициент трения 10%, износостойкость 12%.

Пример №3

Для реализации указанной задачи выбран железный порошок ПЖР 3.126.20, углерод 4.9% вводился в составе графита карандашного ГК-2, ГОСТ 4404-78. Марганец 10.8% и кремний 5.8% вводился в составе ферросплавов. В качестве связующего компонента, который повышает твердость, прочность материала, улучшает его структуру, предотвращает рост спеченных деталей, взята медь 3%. Хром 0.5% вводился вместе с марганцем в составе ферромарганца ФМn78.

При данном соотношении легирующих компонентов спеченный антифрикционный материал на основе железа, по сравнению с прототипом, имеет повышенные механические свойства - твердость 15%, прочность 20%, триботехнические свойства - коэффициент трения 10%, износостойкость 12%.

Границы содержания углерода в предлагаемом материале определяется следующими факторами: при содержании углерода менее 3.1% существенно повышается коэффициент трения, увеличивается износ спеченного материала, при содержании углерода свыше 4.9% резко снижаются прочностные характеристики спеченного антифрикционного материала. Границы содержания меди определяются следующими факторами: при содержании меди менее 1% явных изменений свойств материала не наблюдается, при содержании меди от 1-2% повышается прочность спеченного материала и практически отсутствует усадка, при содержании меди более 3% снижается прочность спеченного материала и увеличивается рост брикетов. Это связано тем, что при спекании количество растворенной меди повышается и объем частиц железа увеличивается, приводя к общему увеличению объема заготовки. Повышенное содержание кремния и марганца (по сравнению с прототипом) позволяет улучшить физико-механические свойства материала. Поскольку марганец понижает активность углерода, а кремний повышает, то содержание марганца и кремния в пределах 9.0-10.8 и 5.1-5.8 соответственно позволяет получить активность углерода на уровне нелегированного сплава.

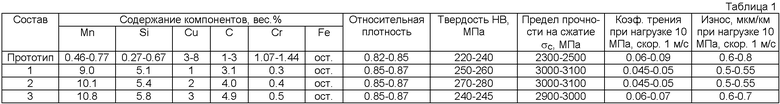

Предлагаемый спеченный антифрикционный материал на основе железа с повышенными механическими и триботехническими свойствами (табл.1) предназначен для изготовления деталей, работающих в узлах трения без смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| СПЕЧЁННЫЕ КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2584832C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Порошковый антифрикционный материал на основе железа | 1989 |

|

SU1671724A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным антифрикционным материалам на основе железа. Может использоваться для изготовления деталей, используемых в узлах трения без смазки. Спеченный антифрикционный материал на основе железа содержит, вес.%: хром 0,3-0,5, марганец 9,0-10,8, кремний 5,1-5,8, углерод 3,1-4,9, медь 1-3, железо - остальное. Полученный материал обладает высокими механическими и триботехническими свойствами. 1 табл., 3 пр.

Спеченный антифрикционный материал на основе железа, содержащий хром, марганец, кремний, углерод и медь, отличающийся тем, что имеет следующее соотношение компонентов, вес.%:

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| Порошковый антифрикционный материал на основе железа | 1986 |

|

SU1397534A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| EP 1985393 A1, 29.10.2008 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2012-05-10—Публикация

2011-01-19—Подача