Изобретения относятся к порошковой металлургии, в частности к коррозионностойким спеченным материалам на основе железа, предназначенным для изготовления узлов трения, работающих в агрессивных средах, например, в нефтедобывающей, химической промышленности.

Известен спеченный коррозионностойкий антифрикционный материал (I) на основе железа, содержащий 0,1-0,3% углерода, 10-15% никеля, 2-3% молибдена, 16-20% хрома, 15-30% меди [пат. РФ №2302477, C22C 33/02, 2007 г.].

Недостатком материала являются его низкие триботехнические свойства в условиях смазки, что ограничивает область его применения.

Известен спеченный коррозионностойкий материал (II) на основе железа, содержащий хром, никель, молибден, углерод и медь при следующем соотношении, мас. %: хром - 7-15; никель - 4-9; молибден - до 1,8; углерод - до 2,0; медь - 15-25; железо - остальное [пат. РФ №2411298, кл. C22C 33/02, 2011 г.].

Данный материал имеет более высокие триботехнические свойства в условиях водной смазки, что позволяет несколько расширить области его применения.

Недостатками материала являются:

1. Неспособность работать, даже кратковременно, в условиях сухого трения из-за недостаточно высоких триботехнических свойств, следствием чего является недостаточная эксплуатационная надежность изготовленных из него деталей;

2. Значительная вязкость, что затрудняет изготовление из него деталей механической обработкой.

Наиболее близким к одному из заявляемых материалов по технической сущности и достигаемому эффекту является спеченный коррозионностойкий материал на основе железа, содержащий хром, никель, молибден, углерод, медь, серу, марганец [WO №2012140057 A1, C22E 33/02, 18.10.2012].

В соответствии с указанным источником информации материал содержит, мас. %, Cr - 12÷30, M - 5÷25, Mo - до 5, C - до 2, Cu - до 2, S - до 0,3, Mn - до 2. Кроме того, он может содержать в своем составе, мас. %, V - до 5, W - до 5, Nb - до 5, Si - до 3.

Наиболее близким к другому из заявляемых материалов по технической сущности и достигаемому эффекту является спеченный коррозионностойкий материал на основе

железа, содержащий хром, никель, молибден, углерод, медь, сульфид марганца, приведенный в этом же источнике информации.

Указанный материал содержит, мас. %, Cr - 12÷30, Ni - 5÷25, Mo - до 5, C - до 2, Cu - до 2, MnS - до 1. Кроме того, он может содержать в своем составе, мас. %, V - до 5, W - до 5, Nb - до 5, Si - до 3.

Наиболее близким к еще одному из заявляемых материалов по технической сущности и достигаемому эффекту является спеченный коррозионностойкий материал на основе железа, содержащий хром, никель, молибден, углерод, медь, сульфид марганца и фторид кальция, приведенный в этом же источнике информации.

Указанный материал содержит, мас. %, Cr - 12÷30, Ni - 5÷25, Mo - до 5, C - до 2, Cu - до 2, MnS - до 1, CaF2 - до 2. Кроме того, он может содержать в своем составе, мас. %, V - до 5, W - до 5, Nb - до 5, Si - до 3.

Наиболее близким к еще одному из заявляемых материалов по технической сущности и достигаемому эффекту является спеченный коррозионностойкий материал на основе железа, содержащий хром, никель, молибден, углерод, медь, фторид кальция, приведенный в этом же источнике информации.

Указанный материал содержит, мас. %, Cr - 12÷30, Ni - 5÷25, Mo - до 5, C - до 2, Cu - до 2, CaF2 - до 2. Кроме того, он может содержать в своем составе, мас. %, V - до 5, W - до 5, Nb - до 5, Si - до 3.

Приведенные в [WO №2012140057] материалы благодаря наличию в них таких компонентов, как Mn и S, MnS и CaF2, обладают более высокой способностью к механической обработке, т.к. являются менее вязкими (вязкость присуща "нержавеющим сталям"). Кроме того, наличие в материалах указанных компонентов обеспечивает возможность придания им сравнительно высоких триботехнических характеристик за счет образования в зоне контакта трущихся деталей твердой смазки. Тем самым обеспечивается эксплуатационная надежность работы как в условиях водной смазки, так и при кратковременной работе в условиях сухого трения.

Существенным недостатком этих материалов является то, что изготовление из них деталей даже сравнительно простой формы требует использования сравнительно сложной двухстадийной технологии прессования и спекания. При усложнении формы изготавливаемых изделий, коими являются, в частности, детали нефтегазодобывающей промышленности, ситуация только усугубляется.

Задачей изобретения является придание материалам таких свойств, которые бы позволили упростить технологию изготовления из них деталей, в том числе сложнопрофильных (в частности, деталей для нефтегазодобывающей промышленности) без ухудшения их обрабатываемости и эксплуатационной надежности работы как в условиях водной смазки, так и при кратковременной работе в условиях сухого трения.

Поставленная задача решается за счет того, что спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, серу и марганец, в соответствии с заявляемым техническим решением содержит указанные компоненты в следующем соотношении, мас. %:

хром 3÷15

никель 1÷10

молибден до 1,8

углерод до 2,0

медь 14÷25

сера 0,1÷1,0

марганец 0,3÷3,0

железо остальное

при этом медь введена путем инфильтрации.

Поставленная задача решается также за счет того, что спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, сульфид марганца, в соответствии с другим заявляемым техническим решением содержит компоненты в следующем соотношении, мас. %:

хром 3÷15

никель 1÷10

молибден до 1,8

углерод до 2,0

медь 14÷25

сульфид марганца 0,5÷2,0

железо остальное

при этом медь введена путем инфильтрации.

Поставленная задача решается также за счет того, что спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, сульфид марганца и фторид кальция, в соответствии с еще одним заявляемым техническим решением содержит компоненты в следующем соотношении, мас. %:

хром 3÷15

никель 1÷10

молибден до 1,8

углерод до 2,0

медь 14÷25

сульфид марганца 0,5÷2,0

фторид кальция 0,1÷1,0

железо остальное

при этом медь введена путем инфильтрации.

Поставленная задача решается также за счет того, что спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь и фторид кальция, в соответствии с еще одним техническим решением содержит компоненты в следующем соотношении, мас. %:

хром 3÷15

никель 1÷10

молибден до 1,8

углерод до 2,0

медь 14÷25

фторид кальция 0,5÷5,0

железо остальное

при этом медь введена путем инфильтрации.

Наличие во всех четырех материалах меди в столь значительном количестве - да еще и вводимой в материал путем инфильтрации - при заявляемом соотношении других компонентов обеспечивает возможность изготовления из него деталей, в том числе сложного профиля, в одну стадию прессования и спекания.

К тому же наличие в материалах меди в столь значительном количестве (14-25 мас. %), в совокупности с наличием в 1-м материале серы в количестве 0,1÷1,0 и марганца в количестве 0,3÷3,0 мас. %, во 2-м материале - сульфида марганца в количестве 0,5÷2,0 мас. %, в 3-м материале - сульфида марганца 0,5÷2,0 и фторида кальция - 0,1÷1 мас. % и в 4-м материале - фторида кальция 0,5÷5,0 мас. % при заявляемом соотношении в них других компонентов, позволяет увеличить их триботехнические свойства за счет снижения коэффициента трения и повышения твердости.

Наличие в 1-м материале серы и марганца, во 2-м сульфида марганца, в 3-м - смеси сульфида марганца и фторида кальция, а в 4-м фторида кальция в заявляемых пределах при заявляемом соотношении других компонентов позволяет, как установлено нами экспериментально, повысить их обрабатываемость за счет увеличения твердости материалов.

Снижение коэффициента трения при наличии или образовании в процессе спекания сульфида марганца, обладающего слоистой структурой, обусловлено образованием в зоне контакта трущихся деталей твердой смазки. Снижение коэффициента трения при введении в 3-й и 4-й материал фторида кальция обусловлено образованием при трении на трущихся поверхностях стабильной разделительной пленки толщиной до 40-70 мкм, обладающей высокой адгезией к материалу основы и хорошо предохраняющей трущиеся поверхности от непосредственного металлического контакта (установлено нами экспериментально).

Возрастание твердости 1-го, 2-го и 3-го материалов от введения сульфидов обусловлено, видимо, образованием (несмотря на большое содержание в них меди) мелкодисперсного аустенита и большей стабильностью структуры по сравнению с несульфидированным материалом. А как известно, мелкодисперсный аустенит обладает сравнительно высокой твердостью, а при легирующем действии металла сульфида (в частности, марганца) микротвердость аустенита повышается до уровня твердости нирезиста.

Возрастание твердости 4-го материала от введения фторида кальция обусловлено, видимо, не только несколько более высокой твердостью самого фторида кальция, но и синергетическим эффектом, вызванным наличием в материале молибдена.

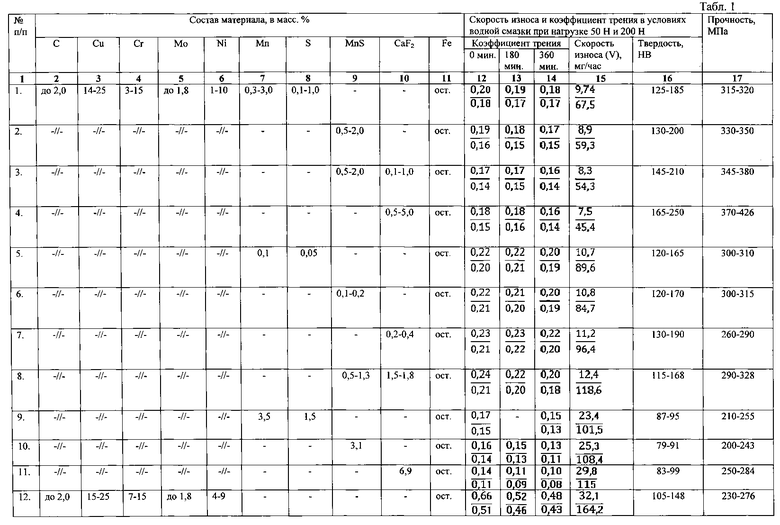

Наличие в 1-м материале серы в количестве 0,1÷1,0% и марганца - 0,3÷3,0%, или во 2-м материале - сульфида марганца в количестве 0,5÷2,0%, или в 3-м материале - сульфида марганца 0,5÷2,0% и фторида кальция - до 0,1÷1,0%, или в 4-м материале - фторида кальция 0,5÷5,0% при заявляемом соотношении других компонентов позволяет придать материалам достаточно высокую прочность (смотри примеры 1-4 табл. 1). При этом их коррозионная стойкость не снижается (смотри примеры 1-4 табл. 2).

При содержании в 1-м, 2-м, 3-м материалах серы, марганца или сульфида марганца, а в 4-м материале - фторида кальция ниже заявляемых пределов эффект уменьшения их вязкости, увеличения прочности и триботехнических свойств (уменьшения коэффициента трения и/или скорости износа) материалов практически не проявляется (смотри примеры 5-7 табл. 1).

При содержании в 1-м материале серы более 1% и марганца более 3% (пример 9 табл. 1) или во 2-м материале - сульфида марганца более 2% (пример 10 табл. 1), а также при содержании фторида кальция (в смеси с сульфидом марганца) более 1% в 3-м материале (пример 8 табл. 1) или в 4-м материале - фторида кальция более 5% (пример 11 табл. 1) происходит снижение прочности материалов, что приводит к снижению надежности работы деталей. Причиной этого, видимо, является то, что при указанном содержании дополнительно вводимых в материалы компонентов их включения обволакивают границы зерен основного материала и нарушают их связь между собой.

Таким образом, наличие в спеченных коррозионностойких материалах на основе железа (причем всех четырех, характеризующихся высоким содержанием меди) дополнительно вводимых в них добавок в виде серы и марганца, сульфида марганца, смеси сульфида марганца и фторида кальция или только фторида кальция, в заявляемых пределах, позволяет обеспечить необходимый баланс основных эксплуатационных свойств материалов, а именно: низкий коэффициент трения, низкую скорость износа, достаточно высокую прочность и хорошую обрабатываемость при высокой коррозионной стойкости материалов.

Наличие указанного комплекса эксплуатационных свойств у нержавеющих сталей, имеющих высокое содержание меди, не известно.

У объектов изобретений в новой совокупности существенных признаков возникает новое свойство: способность придать материалам высокую технологичность изготовления из них деталей, в том числе сложного профиля, и несмотря на высокое содержание в них меди обеспечить их низкую вязкость, высокие триботехнические свойства, прочность и коррозионную стойкость.

Благодаря новому свойству решается поставленная задача, а именно упрощается технология изготовления из заявляемых материалов деталей, в том числе сложного профиля (в частности, деталей для нефтегазодобывающей промышленности) без ухудшения их обрабатываемости и эксплуатационной надежности работы как в условиях водной смазки, так и при кратковременной работе в условиях сухого трения.

Заявляемые технические решения объединены единым изобретательским замыслом. Все 4 изобретения имеют одинаковое назначение, обеспечивающее получение одного и того же результата. Это свидетельствует о соблюдении единства изобретений.

Для получения материалов порошки исходных компонентов смешивают. Полученную смесь прессуют при давлении 400-600 МПа. Пористость образцов после прессования составляет 15-18%. Спекание производят в восстановительной атмосфере или вакууме при температуре 1130±10°C, совмещая с инфильтрацией медью.

Для проведения сравнительных триботехнических испытаний были изготовлены детали в виде втулок из заявляемых материалов в соответствии с заявляемыми пределами содержания компонентов и с отклонением от них, а также из материала-аналога (II).

Выбор для проведения сравнительных испытаний материала-аналога (II) обусловлен тем, что с точки зрения обеспечения простоты технологии изготовления из него сложнопрофильных деталей он более близок по достигаемому результату, чем материал-прототип.

Триботехнические испытания проводили по схеме втулка - ступица на стенде в условиях односторонней нагрузки на вал. Одностороннюю нагрузку на радиальную пару, работающую в режиме водной смазки (5-7 л/ч), задавали сменными грузиками массой 50 и 200 Н, скорость вращения двигателя составляла 2910 об/мин. Время испытаний при каждой нагрузке 180 и 360 минут. Скорость износа определяли путем замера изменения массы втулки. В процессе испытаний фиксировали изменение момента на валу двигателя, исходя из полученных значений, рассчитывали коэффициент трения в разные периоды времени.

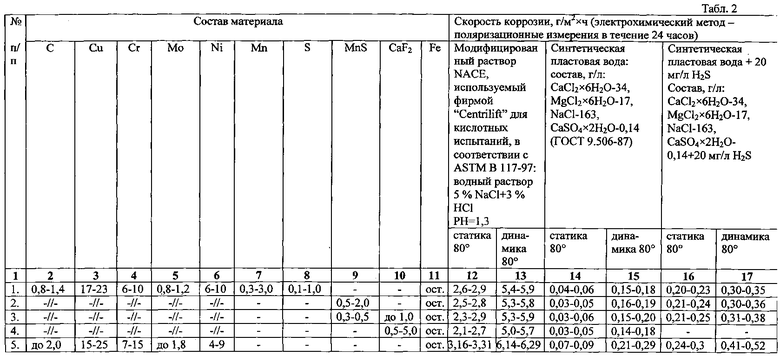

Коррозионные испытания материалов проводили электрохимическим методом при температуре 80±3°C в статических (без перемешивания раствора) и динамических (перемешивание раствора с помощью магнитной мешалки) условиях в следующих средах:

1. среда NACE (водный раствор 5% NaCl+3% HCl) в соответствии с ASTMB117-97;

2. синтетическая пластовая вода (состав ГОСТ 9.506-87, в г/л: CaCl2×6H2O-34, MgCl2×6H2O-17, NaCl-163, CaSO4×2H2O-0,14) без добавления и с добавлением 20 г/л H2S.

В таблице 1 приведены триботехнические свойства заявляемых материалов, а также аналога (II) в условиях смазки водой. Здесь же приведены прочностные свойства заявляемого материала и аналога (II). Испытания проводились на конструктивно одинаковых деталях.

В таблице 2 приведена скорость коррозии в различных водных средах.

Согласно данным триботехнических испытаний (таблица 1) дополнительное введение в материалы новых компонентов при их содержании в заявляемых пределах позволяет снизить коэффициент трения и скорость износа материалов и тем самым повысить их триботехнические свойства.

О повышении триботехнических свойств заявляемых материалов свидетельствует также тот факт, что изготовленные из них втулки рабочего колеса и ступицы направляющего аппарата при их контакте между собой обеспечили кратковременную работу в режиме сухого трения, а именно: в течение 7 минут - при изготовлении из 1-го материала, модифицированного серой и марганцем, или при изготовлении 2-го материала, модифицированного сульфидом марганца, и в течение 28 минут - при изготовлении из 3-го и 4-го материалов, модифицированных фторидом кальция.

При этом не наблюдалось ни схватывания материалов деталей, ни катастрофического износа.

Результаты табл. 1 свидетельствуют также о следующем:

1. При содержании дополнительно вводимых в материалы компонентов ниже заявляемых пределов эффект повышения триботехнических свойств не проявляется.

2. При содержании дополнительно вводимых в материалы компонентов выше заявляемых пределов существенно снижается их прочность.

Практика изготовления деталей из заявляемых материалов с использованием мех. обработки свидетельствует о лучшей их обрабатываемости в сравнении с мех. обработкой деталей из материала-аналога (II).

Как следует из данных, приведенных в табл. 2, заявляемые материалы имеют скорость коррозии ниже материала-аналога (II).

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2597452C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2283890C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2411298C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| ЧУГУН | 2001 |

|

RU2191214C2 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2268440C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586934C1 |

Группа изобретений относится к cпеченным коррозионностойким материалам на основе железа для узлов трения, работающих в агрессивных средах. Материал по варианту 1 содержит 3÷15 мас.% хрома, 1÷10 мас.% никеля, до 1,8 мас.% молибдена, до 2,0 мас.% углерода, 14÷25 мас.% меди, 0,1÷1,0 мас.% серы, 0,3÷3,0 мас.% марганца и остальное - железо. Медь введена путем инфильтрации. Материал по варианту 2 содержит хром, никель, молибден, углерод, медь, сульфид марганца и железо. Материал по варианту 3 содержит хром, никель, молибден, углерод, медь, сульфид марганца, фторид кальция и железо. Материал по варианту 4 содержит хром, никель, молибден, углерод, медь, фторид кальция и железо. Материал обладает высокими триботехническими свойствами в условиях водной смазки, что обеспечивает возможность кратковременной работы в условиях сухого трения. 4 н.п. ф-лы, 2 табл.

1. Спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, серу и марганец, отличающийся тем, что он содержит указанные компоненты в следующем соотношении, мас. %:

при этом медь введена путем инфильтрации.

2. Спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, сульфид марганца, отличающийся тем, что он содержит компоненты в следующем соотношении, мас. %:

при этом медь введена путем инфильтрации.

3. Спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь, сульфид марганца и фторид кальция, отличающийся тем, что он содержит компоненты в следующем соотношении, мас. %:

при этом медь введена путем инфильтрации.

4. Спеченный коррозионностойкий материал на основе железа, включающий хром, никель, молибден, углерод, медь и фторид кальция, отличающийся тем, что он содержит компоненты в следующем соотношении, мас. %:

при этом медь введена путем инфильтрации.

| WO 2012140057 A1, 18.10.2012 | |||

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2411298C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ МАТЕРИАЛ | 2005 |

|

RU2302477C2 |

| ПОРОШКОВЫЙ ИЗНОСО- КОРОЗИОННО-СТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2523648C1 |

| KR 92007937 B1, 19.09.1992. | |||

Авторы

Даты

2016-05-20—Публикация

2014-09-11—Подача