Изобретение относится к порошковой металлургии, в частности к порошковым антифрикционным материалам, используемым в машиностроении при изготовлении деталей, работающих в условиях трения скольжения без подачи смазки и при нагреве до 500оС.

Известен спеченный антифрикционный материал (Анциферов В.И. и др. Порошковые легированные стали. М. Металлургия, 1991, с. 25) на основе железа следующего состава, мас. Углерод 1,0 Медь 15,0 25,0 Железо Остальное

Недостатками данного материала являются низкая прочность его и износостойкость, а также твердость по Бринеллю не превышает 1400 МПа.

Наиболее близким к предлагаемому является состав износостойкого спеченного материала на основе железа [1] следующего состава, мас. Углерод 0,5 1,5 Кремний 1,0 2,5 Марганец 7,5 11,5 Медь 21,0 26,0 Олово 1,0 2,5 Железо Остальное

Однако известный антифрикционный материал обладает недостаточной жаростойкостью при температуре нагрева свыше 500оС, а также низкой прочностью и пластичностью в условиях работы деталей без смазки.

Для работы в паре со сталями известный материал обладает недостаточной твердостью, равной НВ 1650 МПа.

Цель изобретения повышение жаростойкости материала при нагреве до 500оС, повышение твердости деталей и обеспечение достаточной прочности и пластичности при скольжении и нагрузках в паре со сталями.

Цель достигается тем, что порошковый антифрикционный материал на основе железа, содержащий углерод, кремний, марганец и медь, содержит дополнительно хром и молибден при следующем соотношении компонентов, мас. Углерод 0,7 1,3 Кремний 0,3 1,1 Марганец 0,15 0,55 Медь 18,0 26,0 Молибден 0,35 1,15 Хром 0,9 2,1 Железо Остальное

Анализ известных порошковых антифрикционных материалов на основе железа показал, что жаростойкость при температуре до 500оС, а также механические свойства деталей, изготовленные из известных порошковых материалов, недостаточные в условиях работы сухого трения со сталями.

Предлагаемый порошковый материал на основе железа содержит известные компоненты в новом соотношении, а также дополнительно содержит хром и молибден. Кроме того предлагаемый материал может содержать до 0,6 мас. олова, что повышает его износостойкость.

Детали из спеченного антифрикционного материала на основе железа (мундштуки, сопла, корпуса, гайки газорезальных резаков и др. детали) должны обладать достаточной износостойкостью, иметь высокие механические свойства и быть жаростойкими при температуре до 500оС.

Повышение износостойкости при значительных скоростях и нагрузках, а также механических свойствах, достигнуто благодаря наличию кремния, марганца и углерода. При одновременном введении меди и графита твердость и прочность материала повышаются.

Введение хрома и молибдена, повышает жаростойкость порошковых изделий при температуре до 500оС. Высокие антифрикционные и механические свойства деталей из порошкового материала достигаются путем спекания в защитной атмосфере при 1150оС и выдержке 4 ч с последующим высоким отпуском при 500 ± 20оС на твердость НВ 1750 1850 МПа.

Наиболее стабильными физико-механическими свойствами и микроструктурой обладает железомеднографитовый материал (медистая порошковая сталь) с плотностью не менее 90% содержащий 0,7 1,3 мас. углерода. Нижний предел по углероду 0,7 мас. определен по твердости материала, содержание углерода более 1,3 мас. приводит к снижению пластических свойств и повышенному износу материала.

В порошковом антифрикционном материале на основе железа с плотностью не менее 90% добавки меди образуют износостойкие окисные пленки, обладающие умеренной склонностью к схватыванию, хорошей пластичностью и повышенной твердостью. Нижний предел по меди 18 мас. определяется по наилучшей износостойкости материала, который при содержании меди более 26,0 мас. начинает снижаться, а также снижается коэффициент диффузии углерода в железе, что препятствует образованию свободного цементита, способствуя формированию стабильных перлитных мелкодисперсных структур, дисперность которых повышается с увеличением содержания меди. Нижний предел содержания кремния 0,3 мас. определен по величине предела прочности при растяжении (σв) порошкового материала. Верхний предел содержания кремния установлен 1,1 мас. и дальнейшее увеличение содержания кремния в порошковом материале не увеличивает предела прочности при растяжении.

Нижний предел содержания марганца 0,15 мас. установлен по величине твердости по Бринеллю, при содержании марганца в материале ниже нижнего предела твердость материала снижается на 10% Верхний предел марганца определен 0,55 мас. при дальнейшем увеличении содержания марганца твердость порошкового материала не повышается.

Нижний предел содержания хрома 0,9 мас. установлен по жаростойкости порошкового материала, а именно потери массы металла в миллиграммах на площади 1 см2 в течение 100 ч при 500 ± 50оС.

При содержании хрома ниже нижнего предела жаростойкость снижена на 20% Верхний предел содержания хрома установлен 2,1 мас. а дальнейшее увеличение содержания хрома нецелесообразно, так как практически жаростойкость материала не повышается.

Присутствие молибдена в составе порошкового материала на основе железа влияет на увеличение прочности, износостойкости и жаростойкости. Добавки молибдена улучшают пластичность порошковой стали. Нижний предел содержания молибдена в материале 0,35% выбран по величине ударной вязкости, КС 1,3 МДж/м2, при содержании молибдена ниже этого предела заявляемый порошковый материал на основе железа обладает недостаточной пластичностью.

Верхний предел содержания молибдена равен 1,15 мас. и определен стабильностью ударной вязкости порошкового материала. Повышение содержания молибдена выше 1,15 мас. неэкономично, так как ударная вязкость порошкового материала при этом не увеличивается.

Добавки олова повышают прирабатываемость порошкового материала, что способствует увеличению его износостойкости. Однако при температурах эксплуатации (400 500оС) его влияние на износостойкость порошкового материала весьма незначительно, а жаростойкость снижается, если содержание олова превышает 0,6 мас.

При наличии олова до 0,6 мас. свойства материала немного улучшаются, но этот признак является несущественным.

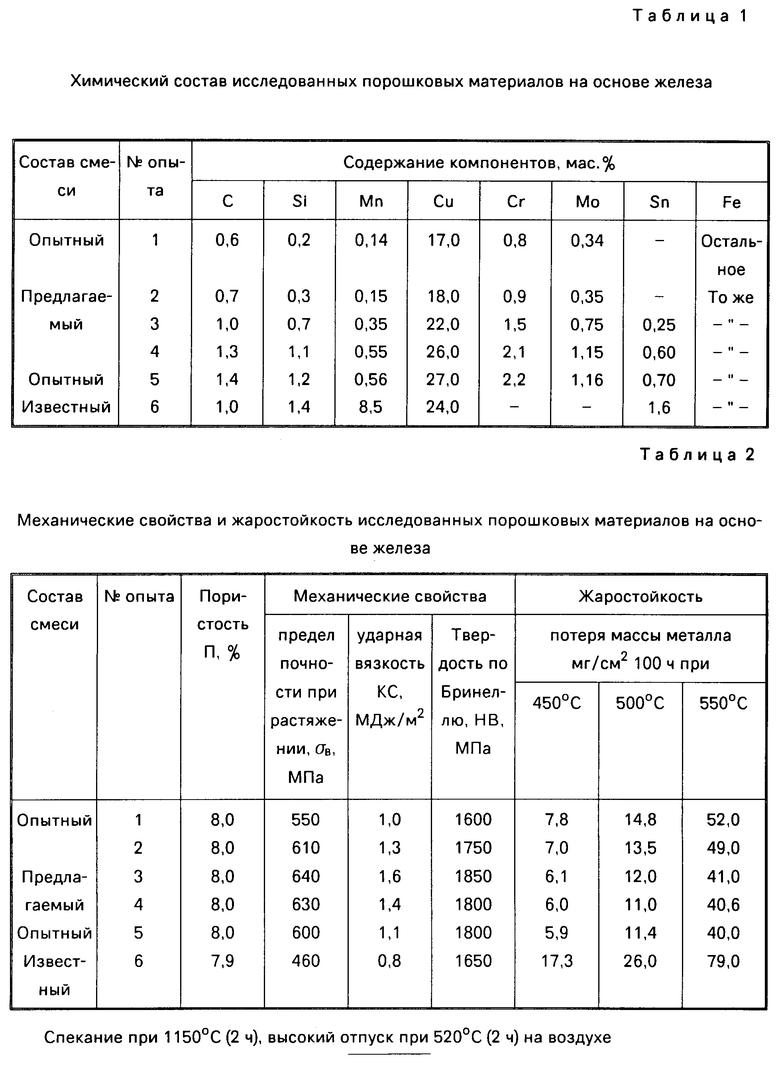

Для экспериментальной проверки заявляемого состава были приготовлены 6 опытных составов смесей и проведены сравнительные исследования свойств предлагаемого и известного порошковых материалов.

Химический состав опытных смесей с различным содержанием вводимых компонентов приведен в табл. 1. Химический состав опытной смеси (опыт N 1) соответствует содержанию компонентов ниже нижнего предела заявляемого порошкового материала.

Составы порошкового материала (опыты N 2, 3 и 4) заявляемый порошковый материал на основе железа.

Химический состав опытной смеси (опыт N 5) соответствует содержанию компонентов выше верхнего предела заявляемого порошкового материала. Химический состав известного порошкового материала приведен в опыте N 6 (табл. 1).

Прессовки антифрикционных колец размером ф 110 х ф 60 х h 8 мм (где h высота прессовки, мм) получают на гидравлическом прессе-автомате усилием 250 т.с. с пористостью 12 15% затем их спекают в среде диссоциированного аммиака при 1120 1180оС в течение 2 3 ч.

После спекания прессовки подвергают повторному уплотнению на чеканочном прессе, доводя плотность до 90 94%

Затем порошковые заготовки подвергают высокому отпуску при 500 ± 20оС в течение 2 ч и охлаждают на воздухе на твердость НВ 1750 1850 МПа.

В табл. 2 приведены результаты механических свойств и жаростойкости исследованных порошковых материалов на основе железа.

Из табл. 2 следует, что состав смеси (опыт N 1) имеет меньшую прочность, пластичность и жаростойкость по сравнению с предлагаемым порошковым материалом.

Состав смеси (опыт N 5) имеет незначительное повышение жаростойкости (по сравнению с заявляемым порошковым материалом), однако ударная вязкость резко понижается. При этом состав не экономичен, так как имеет химсостав с соотношением компонентов выше верхнего предела заявляемого порошкового материала.

Жаростойкость предлагаемого порошкового материала в среднем в 2 раза выше, чем у известного материала. Механические свойства и твердость также выше на 20-30%

Предлагаемый порошковый материал может быть использован взамен медных мундштуков, сопел, корпусов, гаек для газорезательных резаков, работающих в условиях трения без подачи смазки при температуре до 500оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый антифрикционный материал на основе железа | 1989 |

|

SU1671724A1 |

| ЛИТЕЙНАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 1986 |

|

RU1356512C |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| ЛИТЕЙНАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2015193C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2009250C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

Использование: порошковая металлургия, в частности при производстве деталей, работающих в условиях трения скольжения без подачи смазки и при нагреве до 500°С. Сущность изобретения: материал содержит углерод, кремний, марганец, медь, хром, молибден и железо при следующем соотношении ингредиентов, мас. углерод 0,7 1,3; кремний 0,3 1,1; марганец 0,15 0,55; медь 18,0 26,0; хром 0,9 2,1; молибден 0,35 1,15; железо остальное. Дополнительно предложенный материал может содержать олово в количестве до 0,6 мас. 1 з.п. ф-лы, 2 табл.

Углерод 0,7 1,3

Кремний 0,3 1,1

Марганец 0,15 0,55

Медь 18,0 26,0

Хром 0,9 2,1

Молибден 0,35 1,15

Железо Остальное

2. Материал по п.1, отличающийся тем, что он дополнительно содержит олово до 0,6 мас.

| Порошковый антифрикционный материал на основе железа | 1986 |

|

SU1397534A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-27—Публикация

1992-05-18—Подача