Изобретение относится к машиностроению, в частности к гидромашиностроению, и может быть использовано для соединения валов гидротурбин с валами гидрогенераторов, валов с рабочими колесами гидротурбин и рабочих органов сельскохозяйственных машин.

Известны конструкции узлов резьбовых соединений, в которых болты установлены в отверстиях соединяемых деталей с зазором и без зазора [1].

В случае установки болтов с зазором они должны создавать силу трения на поверхности стыка, превышающую внешнюю нагрузку на величину запаса прочности, и обеспечить неподвижность соединения. Недостатками конструкции являются низкие несущая способность и долговечность, особенно при действии вибрационных нагрузок, при которых сила трения практически не реализуется.

В случае установки болтов без зазора их рассчитывают на срез и смятие в предположении равномерного их нагружения. Для обеспечения плотной посадки необходима совместная расточка отверстий в соединяемых деталях и высокая точность изготовления стержней болтов. Эти технологические операции весьма трудоемки, что приводит к значительным затратам при изготовлении и монтаже узлов соединений. Вторым недостатком этой конструкции является неравномерное распределение сдвигающих усилий в групповом фланцевом соединении при изготовлении деталей по переходной посадке скольжения [2]. Реализация более плотной посадки практически исключается из-за значительного возрастания трудоемкости этой операции для группового резьбового соединения крупного узла машин.

Известен еще узел соединения деталей машин (прототип), содержащий установленные в отверстиях соединяемых деталей цилиндрические втулки и шпильки с гайками [3]. Цилиндрические втулки, выполненные с внутренним коническим отверстием и радиальной односторонней прорезью вдоль оси, установлены в пределах цилиндрических выточек одной соединяемой детали на посадке с зазором. Стержни шпилек от резьбовой части до конца сопряжения со втулками выполнены коническими.

Однако в этой конструкции изгибная жесткость шпилек, установленных в отверстиях с зазором по всей толщине одной соединяемой детали от опорной поверхности гайки до плоскости стыка, незначительна. Кроме того, максимальные изгибные напряжения приходятся на сечение резьбовой части шпилек, совпадающее с первым витком гайки, где имеют место значительные концентрации напряжений, и которое, прежде всего, разрушается в узлах соединениях. Вследствие этого снижается усталостная прочность всего узла соединения.

Цель изобретения - повышение жесткости конструкции и усталостной прочности соединения путем уменьшения напряжения изгиба под резьбовой частью шпилек.

Поставленная цель достигается тем, что цилиндрические втулки установлены в пределах цилиндрических выточек соединяемых деталей и выполнены с внутренним коническим отверстием, сопрягающимся без зазора с наружной конической частью шпилек, меньшее основание которой направлено в сторону резьбовой части стержней шпилек.

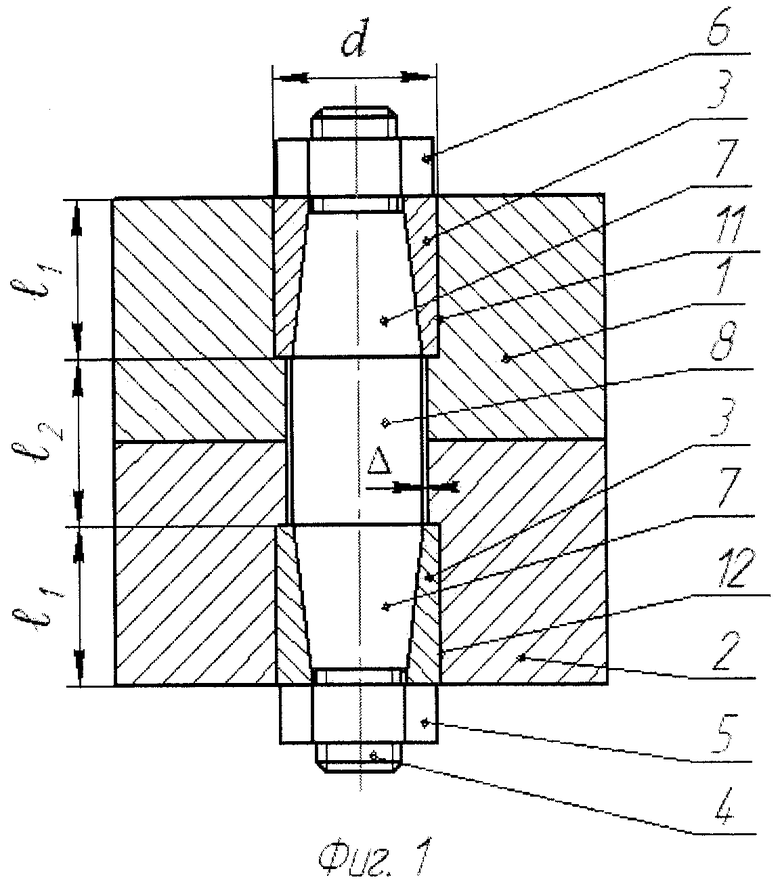

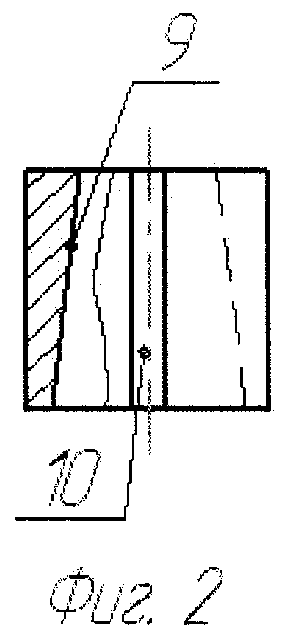

На фиг.1 показан продольный разрез узла резьбового соединения, а на фиг.2 - цилиндрическая втулка.

Узел резьбового соединения (фиг.1) содержит установленные в отверстиях соединяемых деталей 1 и 2 шпильки 4 с гайками 5 и 6. Цилиндрические втулки 3, выполненные с внутренним коническим отверстием 9 и радиальной односторонней прорезью 10 вдоль оси (фиг.2), установлены в пределах цилиндрических выточек 11 и 12 соединяемых деталей 1 и 2 на участке l1 предварительно с минимальным зазором (в пределах 10-50 мкм). Наружная коническая часть 7 стержней шпилек 4 от резьбовой части до цилиндрического участка 8 сопрягается без зазора с внутренним коническим отверстием 9 цилиндрических втулок 3. Стержни шпилек 4 в пределах цилиндрического участка 8 установлены в отверстиях соединяемых деталей 1 и 2 с зазором Δ в диапазоне 1…2 мм.

При затяжке гаек 5 и 6 узла резьбового соединения цилиндрические втулки 3 под действием внутренних давлений от наружной конической части 7 стержней шпилек 4 легко расширяются в радиальном направлении и защемляются в цилиндрических выточках 11 и 12 соединяемых деталей 1 и 2 на участке l1. При этом выбирается минимальный зазор между наружным диаметром d цилиндрических втулок 3 и цилиндрическими выточками 11 и 12 соединяемых деталей 1 и 2, образуя посадку с натягом. Таким образом, в этой конструкции обеспечивается защемление наружной конической части 7 стержней шпилек 4 и цилиндрических втулок 3 в цилиндрических выточках 11 и 12, а также защемление опорных поверхностей гаек 5 и 6 в соединяемых деталях 1 и 2. Вследствие этого наиболее опасное сечение резьбовой части шпилек 4, совпадающее с первым витком гаек 5 и 6, не изгибается. Изгибные напряжения передаются только на цилиндрический участок 8 на длине l2, где площадь сечения стержней шпилек 4 максимальная и за счет этого повышается жесткость конструкции.

При работе узла резьбового соединения внешняя нагрузка будет передаваться равномерно на все цилиндрические втулки 3, защемленные посадкой с натягом в цилиндрических выточках 11 и 12, а также на шпильки 4 за счет их жесткого защемления по сопрягаемым коническим поверхностям и защемления опорных поверхностей гаек 5 и 6 в соединяемых деталях 1 и 2. Равномерному распределению внешней нагрузки способствует также симметричность конструкции относительно плоскости стыка соединяемых деталей.

Таким образом, в предлагаемом узле повышаются жесткость конструкции и усталостная прочность всего соединения.

Источники информации

1. Иванов М.Н. Детали машин. - М.: Высшая школа. 1991 - 383 с.

2. Бугов А.У. Фланцевые соединения. Расчет и проектирование. - Л.: Машиностроение. Л. О. 1975 - 191 с.

3. Патент на изобретение №2319868 «Узел соединения деталей машин», Бугов Х.У., Апажев А.К., Демьянов В.А. и др. 20.03.2008 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2007 |

|

RU2342569C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАБОЧИХ ОРГАНОВ СИЛОВЫХ МАШИН | 2007 |

|

RU2362919C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2000 |

|

RU2205322C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2157942C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2266441C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2341693C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382242C2 |

Изобретение относится к машиностроению, в частности к гидромашиностроению, и может быть использовано для соединения валов гидротурбин с валами гидрогенераторов и направлено на повышение жесткости конструкции и усталостной прочности соединения путем уменьшения напряжения изгиба под резьбовой частью шпильки. Узел резьбового соединения машин, преимущественно гидромашин, содержит установленные в отверстиях соединяемых деталей шпильки с гайками, цилиндрические втулки, выполненные с внутренним коническим отверстием и радиальной односторонней прорезью вдоль оси, через которые проходят шпильки. Цилиндрические втулки установлены в пределах цилиндрических выточек соединяемых деталей и выполнены с внутренним коническим отверстием, сопрягающимся без зазора с наружной конической частью шпилек, меньшее основание которой направлено в сторону резьбовой части стержней шпилек. 2 ил.

Узел резьбового соединения машин, преимущественно гидромашин, содержащий установленные в отверстиях соединяемых деталей шпильки с гайками, цилиндрические втулки, выполненные с внутренним коническим отверстием и радиальной односторонней прорезью вдоль оси, через которые проходят упомянутые шпильки, отличающийся тем, что цилиндрические втулки установлены в пределах цилиндрических выточек соединяемых деталей и выполнены с внутренним коническим отверстием, сопрягающимся без зазора с наружной конической частью шпилек, меньшее основание которой направлено в сторону резьбовой части стержней шпилек.

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382242C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2000 |

|

RU2203440C2 |

| JP 2010270853 A, 02.12.2010 | |||

| KR 20100068452 A, 23.06.2010 | |||

| Устройство для образования перевивочной кромки на ткани к ткацкому станку | 1987 |

|

SU1467106A1 |

Авторы

Даты

2012-05-10—Публикация

2011-02-08—Подача