Предпосылки создания изобретения

1. Область изобретения

Связанное изобретение вообще касается акриловой смолы и способа формирования акриловой смолы. Более определенно акриловая смола связанного изобретения полезна во фторуглеродных композициях покрытия.

2. Описание связанного уровня техники

Фторуглеродные смолы, такие как поливинилиденфторид (PVDF), являются полезными в формулировке покрытий с превосходной атмосферостойкостью. Очень распространенным является добавление связывающих смол к фторуглеродным композициям покрытия, потому что фторуглеродные смолы имеют плохие реологические и пигментсмачивающие характеристики. Типичные связывающие смолы, которые предварительно использовались с фторуглеродными композициями покрытия, включают акриловые смолы. Такие акриловые смолы предпочтительны для многих применений из-за улучшенной механической и химической стойкости, которые обеспечиваются в результате введения акриловой смолы.

Чтобы достичь оптимальной атмосферостойкости и химической стойкости, в композициях покрытия желательно присутствие высокого содержания фторуглеродной смолы. Много нанесений покрытий предусматривают композиции покрытия, имеющие 70 процентов по весу или больше фторуглеродных смол, а остаток - связывающая смола. Композиции покрытия, содержащие фторуглеродные смолы, особенно PVDF, и акриловые смолы, такие как связывающие смолы, имеют тенденцию к относительно высоким вязкостям. Для некоторых видов нанесения покрытия, особенно валковых нанесений покрытия, было бы желательно иметь высокое содержание фторуглеродной смолы в соединении с акриловой смолой, но с более низкой вязкостью, чем в настоящее время возможно с композициями связанного уровня техники.

Чтобы обеспечить желательные пигментсмачивающие характеристики, некоторые способы связанного уровня техники манипулировали с акриловой смолой в течение формирования. Например, акриловые смолы были полимеризованы из акриловых кислот и акриловых эстеров, не обладающих никакими дополнительными функциональными возможностями, акриловых кислот и акриловых эстеров, обладающих дополнительными функциональными возможностями, и акрилоксиалкилоксазолидина. Функциональные акриловые кислота/эстеры обеспечивают участки для поперечного сшивания с помощью сшивающих агентов. Акрилоксиалкилоксазолидин уменьшает вязкость фторуглеродной смолы и акриловой смолы. Один определенный акрилоксиалкилоксазолидин, который использовался предварительно, представляет собой 3-(2-метакрилоксиэтил)-2,2-спироциклогексилоксазолидин (MESO). Мономеры MESO становятся все более и более трудными и/или более дорогими в получении из-за высокой стоимости производства. Другие попытки снижения вязкости акриловой смолы включали полимеризацию и/или реакцию акриловой смолы с полиимидами, аминогруппами, эпоксигруппами и т.п. Однако эти модифицированные акриловые смолы не демонстрируют те же результаты, как и акриловые смолы, модифицированные с помощью MESO.

Соответственно, преимущественно предложить акриловую смолу, которая при включении в композицию покрытия соответственно снижает вязкость, и это обеспечивает желательные пигментсмачивающие характеристики. Кроме того, было бы выгодно предложить способ формирования акриловой смолы из мономеров и исходных компонентов, которые являются коммерчески доступными и относительно недорогими таким образом, чтобы производство композиций покрытия, которые включают акриловую смолу, не было непомерно высоким.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ И ПРЕИМУЩЕСТВА

Связанное изобретение предлагает способ формирования акриловой смолы. Способ включает полимеризацию (1) по крайней мере одного нефункционального акрилового мономера и (2) по крайней мере одного эпоксифункционального акрилового мономера, имеющего эпоксигруппу. По крайней мере одно аминосоединение, имеющее циклическую, гетероциклическую, алкильную или гетероалкильную структуру, замещенную с помощью первичной или вторичной аминогруппы, вступает в реакцию с эпоксифункциональным акриловым мономером таким образом, что первичный или вторичный амин открывает эпоксигруппу для получения акриловой смолы, обладающей функциональными возможностями амина и функциональными возможностями гидроксила.

Таким образом полученная акриловая смола особенно подходит для использования во фторуглеродных композициях покрытия. Фторуглеродная композиция покрытия включает фторуглеродную смолу, сшивающий агент и акриловую смолу. Акриловая смола обладает функциональными возможностями амина из аминосоединения для способствования дисперсии фторуглеродных смол и функциональными возможностями гидроксила от открытия эпоксигруппы для увеличения поперечного сшивания с помощью сшивающих агентов. Иначе говоря, функциональные возможности амина из аминосоединения снижают вязкость композиции покрытия таким образом, что связанное изобретение может заменить акриловые смолы, которые используют акрилоксиалкилоксазолидин.

Связанное изобретение преодолевает несоответствия, которые характеризуют акриловые смолы и фторуглеродные композиции покрытия связанного уровня техники. Определенно, связанное изобретение получает акриловую смолу из коммерчески доступных и относительно недорогих мономеров таким образом, что стоимость производства может быть уменьшена путем включения акриловой смолы в композиции покрытия. Кроме того, вязкость композиции покрытия достаточно понижена в результате введения акриловой смолы, сформированной согласно связанному изобретению. Другое преимущество состоит в том, что открытие эпоксигруппы может привести к увеличению поперечного сшивания с помощью сшивающих агентов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрыты акриловая смола и способ формирования акриловой смолы. Более определенно акриловая смола особенно подходит для использования во фторуглеродных композициях покрытия. Фторуглеродная композиция покрытия вообще включает фторуглеродную смолу, сшивающий агент, акриловую смолу, растворитель и добавки.

Подходящие фторуглеродные смолы для использования в связанном изобретении включают поливинилидинфторид (PVDF), такой как продается под торговой маркой Kynar; поливинилфторид, политетрафторэтилен; сополимеры винилиденфторида и тетрафторэтилена, такие как продаются под торговой маркой Kynar SL; фторэтилен/виниловый эстер/виниловый этер, такой как продается под торговой маркой Fluonate; запатентованные полимеры на основе винилиденфторида, такие как продаются под торговыми марками Kynar 500 и Kynar SL; и смеси фторуглеродных смол. Фторуглеродные смолы характеризуются высокой молекулярной массой, типично имеют молекулярную массу (среднюю массу) в диапазоне приблизительно от 100 000 до приблизительно 500 000. Фторуглеродные смолы предпочтительно используются в порошковой форме. Порошки нерастворимы в растворителях, используемых в композициях покрытия настоящего изобретения, но набухают под действием растворителей, что увеличивает вязкость композиции покрытия.

Фторуглеродная смола присутствует в количестве от приблизительно 30 до приблизительно 99 процентов, базируясь на общем весе композиции покрытия, типично от приблизительно 45 до приблизительно 85 процентов и предпочтительно от приблизительно 55 приблизительно до 75 процентов. Чтобы достичь оптимальной химической и механической стойкости, желательно для фторуглеродной смолы присутствовать в количестве, составляющем приблизительно 70 процентов. Когда количество фторуглеродной смолы превышает 70 процентов, могут быть достигнуты только незначительные усовершенствования химической и механической стойкости, но затраты значительно увеличиваются из-за высокой стоимости фторуглеродных смол.

Сшивающий агент может представлять собой аминопласт, такой как меламиновая/формальдегидная смола или меламино-мочевинная смола. Другие подходящие сшивающие агенты включают изоцианаты, блокированные изоцианаты, карбаматы, органосиланы и гликольмочевины. Сшивающий агент вообще выбирается таким образом, чтобы он практически не реагировал с акриловой смолой при обычных температурах, но поперечно сшивался с ней при повышении температуры отверждения, например температуре отверждения для субстрата, на который наносится композиция покрытия. Сшивающий агент типично применяется в количестве от приблизительно 0.2 приблизительно до 20 процентов, на основании общего веса композиции покрытия. Типично, катализатор используется в течение покрытия для способствования отверждению. Такие катализаторы известны в данной области и включают, кроме прочего, п-толуолсульфоновую кислоту, метансульфоновую кислоту, нонилбензолсульфоновую кислоту, динонилнафталиндисульфоновую кислоту, динонилнафталинсульфоновую кислоту, додецилбензолсульфоновую кислоту, фосфат фениловой кислоты, монобутилмалеат, бутилфосфат, фосфаты моноалкильной и диалкильной кислоты и эстер гидроксифосфата. Сильные кислотные катализаторы могут быть блокированы, например, с помощью амина. Другие катализаторы, которые могут быть полезными в композиции изобретения, включают кислоты Льюиса, соли цинка и соли олова. Катализаторы вообще включаются в количествах, составляющих от приблизительно 0.1 до приблизительно 5.0 весовых процентов, на основании веса связывающего вещества.

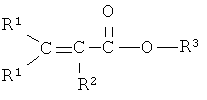

Акриловая смола включает продукт реакции множественных акриловых или акриловых мономеров. Акриловая смола вообще присутствует в количестве, составляющем от приблизительно 10 до приблизительно 60 процентов, на основании общего веса композиции покрытия. Первый тип акрилового мономера представляет собой (1) по крайней мере один нефункциональный акриловый мономер. Нефункциональный акриловый мономер может также включить алкакриловые мономеры, алкилакриловый мономер и/или алкилалкакриловые мономеры. Нефункциональный акриловый мономер имеет общую формулу:

в которой R1 и R2 являются одинаковыми или различными и каждый из которых выбирается из -H и C1-C3 алкила, а R3 представляет собой C1-C6 алкил. Примеры этого типа нефункционального акрилового мономера (1) включают метилметакрилат, метилакрилат, этилакрилат, этилметакрилат, бутилакрилат, бутилметакрилат и трет-бутилметакрилат.

Первый тип акрилового мономера (1) присутствует в количестве от приблизительно 80 до приблизительно 95 процентов, на основании общего веса акриловой смолы. Не привязываясь к теории, полагается, что первый тип акрилового мономера (1) обеспечивает отвержденную композицию покрытия атмосферостойкостью и вязкостью разрушения.

Второй тип акрилового мономера представляет собой (2) по крайней мере один эпоксифункциональный акриловый мономер, имеющий эпоксигруппу. Эпоксифункциональный акриловый мономер может также включать алкакриловые мономеры, алкилакриловый мономер и/или алкилалкакриловые мономеры. Этот тип (2) акрилового мономера может быть выбран из по крайней мере одного глицидилметакрилата и глицидилакрилата. Необходимо понимать, что глицидилэфиры могут также использоваться в качестве эпоксифункционального акрилового мономера. Подходящие глицидилэфиры включают, кроме прочих, глицидилвиниловый эфир и глицидилвинилбензиловый эфир. Второй тип акрилового мономера (2) присутствует в количестве от приблизительно 0.5 до приблизительно 15 процентов, на основании общего веса акриловой смолы.

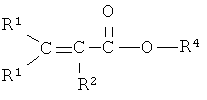

Третий тип акрилового мономера, который может использоваться в связанном изобретении для формирования акриловой смолы, представляет собой (3) по крайней мере один функциональный акриловый мономер, который делает его пригодным для поперечного сшивания с помощью сшивающего агента. Функциональный акриловый мономер может также включать алкакриловые мономеры, алкилакриловый мономер и/или алкилалкакриловые мономеры. Необходимо понимать, что этот тип (3) акрилового мономера имеет общую формулу:

в которой R1 и R2 являются одинаковыми или различными и каждый из которых выбирается из -H и C1-C3 алкила, а R4 представляет собой остаток спирта, имеющий дополнительную ОН или бетадикетонную функциональную возможность. Примеры этого типа акрилового мономера (3) включают гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксипропилметакрилат, гидроксипропилакрилат и ацетоацетоксиэтилметакрилат.

Третий тип акрилового мономера (3) присутствует в количестве, составляющем от приблизительно 0.1 до приблизительно 30 процентов, на основании общего веса акриловой смолы. Не привязываясь к теории, полагается, что третий тип акрилового мономера (3) дает акриловой смоле возможность к поперечному сшиванию с помощью сшивающего агента при использовании в композиции покрытия.

Акриловая смола также включает по крайней мере одно аминосоединение, замещенное первичной или вторичной аминогруппой. Аминосоединение может иметь гетероциклическую, циклическую, алкильную или гетероалкильную структуру. Аминосоединение вступает в реакцию с эпоксифункциональным акриловым мономером (2) таким образом, что первичная или вторичная аминогруппа открывает эпоксигруппу для получения акриловой смолы, обладающей функциональными возможностями амина и функциональными возможностями гидроксила. Необходимо понимать, что акриловая смола может быть сформирована без (3), так как реакция (2) с аминосоединением приводит к образованию гидроксигруппы, которая может служить участком для поперечного сшивания.

Гетероциклическое соединение имеет по крайней мере один азот вместо углерода и может дополнительно включать по крайней мере один кислород вместо углерода. Когда аминосоединение имеет гетероциклическую структуру, аминосоединение имеет общую кольцевую структуру. Подходящие гетероциклические аминосоединения могут быть выбраны из, кроме прочих, по крайней мере одного из этиленмочевины, пирролидина, 2-пирролидона, пиперидина, всех оксазолидинов и морфолина. Когда аминосоединение имеет циклическую структуру, аминосоединение имеет циклический углеводород по крайней мере с одним первичным или вторичным амином. Одно подходящее циклическое аминосоединение включает дициклогексиламин. Когда аминосоединение имеет алкильную структуру, алкильная структура включает углеводородную цепь, которая может быть разветвленной или линейной по крайней мере с одним первичным или вторичным амином. Подходящие алкиламиносоединения включают т-бутиламин, изопропиламин, диизопропиламин, 2-амино-2-метил-1-пропанол и этаноламин. Гетероалкильная структура включает углеводородную цепь и может иметь по крайней мере один первичный или вторичный амин и/или кислород как часть углеводородной цепи. Подходящие гетероалкильные аминосоединения включают N,N-диметил-1,3-пропандиамин, диметиламин и диэтаноламин.

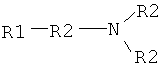

Другие подходящие аминосоединения, которые могут вступать в реакцию с эпоксикольцом, представляют собой гидрокси-(или тиол) функциональные соединения, которые содержат третичные амины. Эти соединения имели бы общую структуру:

Где: R1=-OH или -SH

R2=Алкил, Алкенил, Арил, Алкарил или Аралкил

В этих случаях гидроксил-(или тиол) открывает эпоксикольцо. Гидрокси (или тиол) функциональное третаминосоединение может быть гетероциклическим, гетероалкильным или гетероалкенильным. Примеры гетероциклических соединений включают, кроме прочих: гидроксипиридин, 4-гидороксихиназолин, 3-гидрокси-1-метилпиперидин. Примеры гетероалкильных соединений включают, кроме прочих: N,N-диэтилэтаноламин, N,N-диэтилэтаноламин и N,N-диэтилгидроксиламин. Реакция гидроксифункционального трет-амина с эпоксикольцом является типично автокаталитической. Если бы сталкивались с трудностями при проведении реакции, тогда наиболее вероятно использовался бы катализатор, который, как известно, способствует этому типу реакции.

Аминосоединение используется в количестве от приблизительно 0.1 до приблизительно 15 процентов, на основании общего веса акриловой смолы. Продукт реакции аминосоединения и второго типа (2) акрилового мономера уменьшает вязкость композиции покрытия. Кроме того, продукт реакции помогает сделать акриловую смолу более совместимой со фторуглеродной смолой и, таким образом, стабилизирует вязкость композиции покрытия.

Аминосоединение может реагировать с (2) после того, как (1) и (2) полимеризировались или до полимеризации (1) и (2). Когда акриловая смола формируется из (1) и (2), было обнаружено, что формирование акриловой смолы является очень чувствительным к температуре. Чтобы гарантировать то, что аминосоединение открывает эпоксигруппу (2), температура должна поддерживаться в температурном диапазоне от приблизительно 60 до приблизительно 140°С. Осуществляя это, вероятность реакции аминогруппы или эпоксигруппы с другими присутствующими реактивными группами уменьшается или устраняется.

Если акриловая смола включает (3), то аминосоединение может реагировать с (2) после того, как (1), (2), и (3) полимеризировались или до полимеризации (1), (2) и (3). Когда акриловая смола формируется из (1), (2) и (3), температура может находиться в пределах температурного диапазона приблизительно 30-170°С, более предпочтительно 60-130°С и наиболее предпочтительно 70-110°С. Открытие кольца ниже температуры 50°С наиболее вероятно потребовало бы применения катализатора, который способствует протеканию этого типа реакции. Температуру необходимо контролировать, чтобы уменьшить или устранить реакцию между реактивными группами, такими как гидроксильные группы (3) и эпоксигруппы (2). Кроме того, температуру нужно контролировать, чтобы предотвратить действие аминогруппы аминосоединения в качестве катализатора для нежелательной реакции реактивных групп и эпоксигруппы. Однако это должно быть понятно специалистам с обычными навыками в данной области, что после реакции эпоксигруппы с аминогруппой температура может быть увеличена без вредных воздействий, таких как нежелательные побочные реакции.

Формирование акриловой смолы может потребовать использования инициатора. Со связанным изобретением могут использоваться различные известные инициаторы. Типично инициаторы выбирались бы из типов азо- или органических пероксидов. Иллюстративный пример азоинициатора представляет собой Vazo® 67, коммерчески доступный у DuPont или Akzo. Почти любые пероксидные инициаторы могут рассматриваться для использования. Примерами типичных пероксидов являются трет-бутилпероксиацетат, трет-бутилперокси-2-этилгексаноат, т-бутиламилпероксид и т.п..

Молекулярная масса (средняя масса) смолы может колебаться от 5 000 до приблизительно 120 000. Как правило, смолы имеют молекулярный вес в диапазоне приблизительно 10 000-60 000 и более типично от 15 000 до 45 000.

Композиции покрытия настоящего изобретения могут базироваться на органическом растворителе или смеси растворителей. Подходящие растворители включают, кроме прочих, гликоли, эстеры, этер-эстеры, гликоль-эстеры, этер-спирты, алифатические углеводороды, ароматические углеводороды и фталатные пластификаторы, в комбинации или индивидуально как первичные растворители. Уровни твердых частиц, как правило, от приблизительно 30 до приблизительно 70 процентов. Уровни твердых частиц, составляющие от приблизительно 45 до приблизительно 65 процентов, являются самыми типичными. Примеры подходящих растворителей включают ароматический 100, бутилкарбитолацетат, двухосновный эстер, метиламилкетон и изофорон.

Композиция покрытия может быть прозрачной при использовании, например как прозрачное покрытие на окрашенное покрытие. Она может также содержать пигменты и наполнители приблизительно до 30 процентов, на основании общего веса композиции покрытия. Типы пигментов, которые могли бы использоваться в этой системе покрытия, охватывают все пигменты, используемые в промышленности покрытия в зависимости от цвета, физических потребностей, длительности службы и химической стойкости. Подходящие пигменты включают неорганические оксиды металлов, органические соединения, металлические чешуйки и слоистые пигменты, пигменты наполнителя и ингибирующие коррозию пигменты, такие как хроматы, глиноземы, силикаты, фосфаты и молибдаты. Основное окрашенное покрытие и внешнее прозрачное покрытие могут быть сформулированы в соответствии со связанным изобретением. Композиция покрытия может быть нанесена на чистую металлическую поверхность, но предпочтительно наносится на металл, который был сначала покрыт грунтовкой или обработан другими известными методами, включая электропокрытие. Подходящие грунтовки включают акрилы, полиэстеры и эпоксидные смолы, поперечно-сшитые меламинами, блокированными изоцианатами и фенолами.

Композиции покрытия в соответствии с настоящим изобретением могут наноситься на субстраты с помощью разных процессов. Однако композиции покрытия особенно сформулированы для и полезные при валковом покрытии и/или процессах распыления. При покрытии реверсным роликовым валком композиции покрытия типично наносятся при пиковых температурах металла (РМТ), составляющих приблизительно 400-500°F. Время покоя в диапазонах РМТ составляет приблизительно от 10 секунд до приблизительно 5 минут. Если композиции покрытия наносятся путем распыления, температуры отверждения подобны, но требуются существенно более длительные времена отверждения из-за большей массы металла, например приблизительно 20 минут.

Покрытия, наносимые с использованием процесса распыления, могут иметь диапазон построения пленки в 0.6-2.5 миль. Как правило, для большинства процессов построения пленки для распыления находятся в диапазоне 1.2-1.4 миль. Покрытия, наносимые с использованием валкового процесса, могут иметь диапазон построения пленки в 0.2-1.2 миль; предпочтительно большинство валковых линий будет бежать в диапазоне 0.7-0.9 миль.

Следующие примеры, иллюстрирующие формирование акриловой смолы и композиции покрытия и демонстрирующие определенные свойства акриловой смолы и композиции покрытия, представленные авторами, являются иллюстративными и не ограничивают изобретение.

ПРИМЕРЫ

Акриловая смола была сформирована согласно композициям, перечисленным ниже в таблице.

Количества в Таблице 1 указаны в граммах, если не определено иначе.

Таблица 1: Формулировки Акриловых Смол

В Примере 1 нефункциональный мономер (1) представляет собой метилметакрилат, эпоксифункциональный акриловый мономер (2) глицидилметакрилат, функциональный акриловый мономер (3) - 2-гидроксиэтилметакрилат, а аминосоединение - морфолин. Инициатор представляет собой Vazo®67, коммерчески доступный у DuPont. Смесь Ароматического 100 (549.3 граммов) и метил н-амилкетона (МАК) (364.9 грамма) загрузили в трехлитровую реакционную колбу, снабженную мешалкой, конденсатором, термометром, входным отверстием для инертного газа и воронкой. Реактор промывали азотом, и содержимое нагрели до 105°С. Заранее приготовили смесь (1), (2), (3), и 17.3 граммов Ароматического 100, поместили в воронку и добавляли в реактор в течение четырех часов, поддерживая температуру на 105°С. Кроме заранее приготовленной смеси, за четырехчасовой период были также добавлены 26.0 граммов Vazo® 67 и 128.8 граммов МАК.

После завершения добавления содержимое реактора промывали 26.5 граммами МАК и держали при 105°С в течение тридцати минут. Затем 10.5 граммов Vazo® 67 и 57.2 граммов МАК добавили по одной трети в течение более чем 60 минут и выдерживали при 105°С в течение тридцати минут. Реактор снова промыли 19 граммами МАК, и преобразование мономера в полимер было завершено. Смолу охладили до 80°С, добавили морфолин и промыли 19 граммами МАК и 32.2 граммами Ароматического 100. Путем снижения температуры до 80°С контролировали реакцию аминогруппы аминосоединения с эпоксигруппой (2), и вероятность нежелательных реакций была уменьшена или устранена. После этого смолу выдерживали в течение 30 минут и охладили.

Полученная смола имела содержание твердых частиц 49.7%, аминное число 7.1 (мг KОН/грамм твердых частиц смолы), вязкость Y-Z (по Гарднеру-Хольдту) при 25°С и вес на галлон 8.16 фунтов.

В примере 2 96% MESO (по сравнению со сравнительным примером 1) был удален и замещен реакцией (2) с аминосоединением. Необходимо понимать, что одна цель связанного изобретения состоит в том, чтобы уменьшить или устранить зависимость от использования MESO, однако он может все еще использоваться в меньших количествах. Чтобы уменьшить стоимость MESO можно заменить другими циклооксазолидинами. Нефункциональный мономер (1) представляет собой метилметакрилат, эпоксифункциональный акриловый мономер (2) -глицидилметакрилат, функциональный акриловый мономер (3) - 2-гидроксиэтилметакрилат, а аминосоединение - морфолин. Инициатор представляет собой Vazo® 67, коммерчески доступный у DuPont. Смесь Ароматического 100 (549.3 граммов) и метил н-амилкетона (МАК) (364.9 грамма) загрузили в трехлитровую реакционную колбу, снабженную мешалкой, конденсатором, термометром, входным отверстием для инертного газа и воронкой. Реактор промывали азотом, и содержимое нагрели до 105°С. Заранее приготовили смесь (1), (2), (3), MESO, и 17.3 граммов Ароматического 100 поместили в воронку и добавляли в реактор в течение четырех часов, поддерживая температуру 105°С. Кроме заранее приготовленной смеси, за четырехчасовой период были также добавлены 26.0 граммов Vazo® 67 и 128.8 граммов МАК.

После завершения добавления содержимое реактора промывали 26.5 граммами МАК и держали при 105°С в течение тридцати минут. Затем 10.5 граммов Vazo® 67 и 57.2 граммов МАК добавили по одной трети в течение более чем 60 минут и выдерживали при 105°С в течение тридцати минут. Реактор снова промыли 19 граммами МАК, и преобразование мономера в полимер было завершено. Смолу охладили до 80°С, добавили морфолин и промыли 19 граммами МАК и 32.2 граммами Ароматического 100. Путем снижения температуры до 80°С, контролировали реакцию аминогруппы аминосоединения с эпоксигруппой (2), и вероятность нежелательных реакций была уменьшена или устранена. После этого смолу выдерживали в течение 30 минут и охладили.

Полученная смола имела содержание твердых частиц 50%, аминное число 7.0 (мг KОН/грамм твердых частиц смолы), вязкость W-Z (по Гарднеру-Хольдту) при 25°С и вес на галлон 8.16 фунтов.

В примере 3 нефункциональный мономер (1) представляет собой 1008.5 граммов метилметакрилата и 2.1 граммов бутилметакрилата, эпоксифункциональный акриловый мономер (2) - глицидилметакрилат, функциональный акриловый мономер (3) - 2-гидроксиэтилметакрилат, а аминосоединение - т-бутиламин. Инициатор представляет собой Vazo® 67, коммерчески доступный у DuPont. Смесь Ароматического 100 (523.1 грамма) и метил н-амилкетона (МАК) (364.9 грамма) загрузили в трехлитровую реакционную колбу, снабженную мешалкой, конденсатором, термометром, входным отверстием для инертного газа и воронкой. Реактор промывали азотом, и содержимое нагрели до 110°С. Заранее приготовили смесь (1), (2), (3), и 17.3 граммов Ароматического 100 поместили в воронку и добавляли в реактор в течение четырех часов, поддерживая температуру на 110°С. Кроме заранее приготовленной смеси, за четырехчасовой период были также добавлены 23.5 грамма Vazo® 67 и 128.8 граммов МАК.

После завершения добавления содержимое реактора промывали 26.5 граммами МАК и выдерживали при 110°С в течение тридцати минут. Затем 10.7 граммов Vazo® 67 и 57.2 граммов МАК добавили по одной трети в течение более чем 60 минут и выдерживали при 110°С в течение тридцати минут. Реактор снова промыли 19 граммами МАК, и преобразование мономера в полимер было завершено. Смолу охладили до 80°С, добавили т-бутиламин и промыли 19 граммами МАК и 32.2 граммами Ароматического 100. Путем снижения температуры до 80°С контролировали реакцию аминогруппы аминосоединения с эпоксигруппой (2), и вероятность нежелательных реакций была уменьшена или устранена. После этого смолу выдерживали в течение 30 минут, температуру увеличили до 120°С и держали в течении 15 минут. Затем смолу охладили и отфильтровали.

Полученная смола имела содержание твердых частиц 50.0%, аминное число 7.0 (мг KОН/грамм твердых частиц смолы), вязкость W-Z (по Гарднеру-Хольдту) при 25°С и вес на галлон 8.16 фунтов.

В сравнительном примере 1 нефункциональный мономер (1) представляет собой метилметакрилат, функциональный акриловый мономер (3) ацетоацетоксиэтилметакрилат, а инициатор - Vazo®67, коммерчески доступный у Dupont. Смесь изофорона (150.0 грамма), ксилола (641.5 грамма), и пропиленкарбоната (600.6 грамма) загрузили в трехлитровую реакционную колбу, снабженную мешалкой, конденсатором, термометром, входным отверстием для инертного газа и воронкой. Реактор промывали азотом, и содержимое нагрели до 103°С. Заранее приготовили смесь метилметакрилата, 3-(2-метакрилоксиэтил)-2,2-спироциклогексилоксазолидина, ацетоацетоксиэтилметакрилата и 6.8 граммов Vazo 67, поместили в воронку и добавляли в реактор в течение трех часов, поддерживая температуру на 103°С.

После завершения добавления содержимое реактора выдерживали при 107°С в течение тридцати минут. Затем реакционную смесь охладили до 99°С, и преобразование мономера в полимер было завершено путем шести добавлений, по одному каждые тридцать минут, каждое из которых состояло из 2.0 граммов Vazo 67 и 3.5 граммов ксилола. Через тридцать минут смолу охладили и упаковали.

Полученная смола имела содержание твердых частиц 2.6%, аминное число 11,6 (мг KОН/грамм твердых частиц смолы), вязкость Zl (по Гарднеру-Хольдту) при 25°С и вес на галлон 8.85 фунтов.

Каждая из трех акриловых смол может затем быть включена во фторуглеродную композицию покрытия. Компоненты указаны в граммах, если не обозначено иначе.

Таблица 2: Формулировки композиции покрытия

В Примере 1 пигментная дисперсия формируется путем диспергирования 15.8 г пигмента оксида титана, диспергированного в смеси 5 г акриловой смолы и 20 г растворителя (изофорона). Акриловая смола восстанавливается с помощью растворителя и при перемешивании добавляется порошкообразный пигмент диоксида титана. Пигмент полностью диспергируется с помощью высокоскоростной лопасти. После этого смесь смолы, растворителя и пигмента пропускают через мельницу, чтобы достигнуть полной дисперсии. Фторуглеродную основу готовят путем диспергирования 22.1 г фторуглеродной смолы (поливинилидендифторида (PVDF)) в 4.2 г акриловой смолы и 20 г растворителя. Снова, акриловая смола восстанавливается с помощью растворителя и при перемешивании добавляется порошкообразный PVDF, и PVDF полностью диспергируется с помощью высокоскоростной лопасти.

Промежуточную основу готовят путем добавления оставшихся компонентов во фторуглеродную основу. Например, 0.1 г кислотного катализатора и 0.5 г меламина (сшивающего агента) добавляются к фторуглеродной основе. Аналогично, 0.3 г пеноудалителя, 0.2 г раствора воска и 0.2 г антиоксиданта были добавлены к фторуглеродной основе.

Композицию покрытия завершают путем смешивания пигментной дисперсии и фторуглеродной основы и регулируя вязкость с помощью оставшихся 11.8 г растворителя. Проводятся различные тесты, такие как определение вязкости и плотности, относительно конечной формулировки, чтобы гарантировать ее композиционную целостность. Композицию покрытия отверждают путем нанесения пленки на субстрат и обжига при 200-260°С в течение 6-10 минут.

В примере 2 пигментная дисперсия формируется путем диспергирования 23.3 г пигмента оксида титана, диспергированного в смеси 6 г акриловой смолы и 14 г растворителя. Акриловая смола восстанавливается с помощью растворителя и при перемешивании добавляется порошкообразный пигмент диоксида титана. Пигмент полностью диспергируется с помощью высокоскоростной лопасти. После этого смесь смолы, растворителя и пигмента пропускают через мельницу, чтобы достигнуть полной дисперсии. Фторуглеродную основу готовят путем диспергирования 29.4 г фторуглеродной смолы (поливинилидендифторида (PVDF)) в 6.4 г акриловой смолы и 14 г растворителя. Снова, акриловая смола восстанавливается с помощью растворителя и при перемешивании добавляется порошкообразный PVDF, и PVDF полностью диспергируется с помощью высокоскоростной лопасти.

Промежуточную основу готовят путем добавления оставшихся компонентов во фторуглеродную основу. Например, 0.1 г кислотного катализатора и 0.7 г меламина (сшивающего агента) добавляются к фторуглеродной основе. Аналогично, 0.3 г пеноудалителя, 0.2 г раствора воска и 0.2 г антиоксиданта были добавлены к фторуглеродной основе.

Композицию покрытия завершают путем смешивания пигментной дисперсии и фторуглеродной основы и регулируя вязкость с помощью оставшихся 5.4 г растворителя. Проводятся различные тесты, такие как определение вязкости и плотности, относительно конечной формулировки, чтобы гарантировать ее композиционную целостность. Композицию покрытия отверждают путем нанесения пленки на субстрат и обжига при 200-260°С в течение 6-10 минут.

В сравнительном примере 1 пигментная дисперсия формируется из акриловой смолы, пигмента и растворителя. Затем, фторуглеродная основа формируется из фторуглеродной смолы, 1.4 г акриловой смолы и 7.2 г растворителя. Остающиеся компоненты добавляются к фторуглеродной основе. Сшивающий агент представляет собой гексаметоксиметилмеламин.

Композицию покрытия завершают путем смешивания пигментной дисперсии и фторуглеродной основы и регулируя вязкость с помощью оставшегося растворителя. Проводятся различные тесты, такие как определение вязкости и плотности, относительно конечной формулировки, чтобы гарантировать ее композиционную целостность. Композицию покрытия отверждают путем нанесения пленки на субстрат и обжига при 200-260°С в течение 6-10 минут.

Композиции покрытия из примеров 1 и 2 и сравнительного примера 1 были нанесены на стальные панели и отжигались 55 секунд при 305°С, что привело к образованию 0.75-0.85 мил. (019-022 мм) пленок. Затем определяли Метилэтилкетоновую (МЕК) стойкость пленки как число двойных трений к повреждению пленки. Пример 1 продемонстрировал себя хорошо при 200+трения, пример 2 - 200+трения, а сравнительный пример 1 - 100+трения. Эти результаты указывают, что примеры 1 и 2 демонстрируют по крайней мере те же результаты, если не лучше, как композиция покрытия, зависящая от MESO. Как обсуждалось выше, MESO становится все более и более трудным и дорогим для получения. Поэтому цель связанного изобретения состояла в обеспечении альтернативной композиции покрытия, которая демонстрирует те же результаты, и менее дорогая в изготовлении.

Очевидно, что много модификаций и изменений настоящего изобретения возможны в свете вышеупомянутых указаний. Изобретение может быть внедрено в практику иначе, чем определенно описано в рамках приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПЕРДИСПЕРСАНТ ДЛЯ ПРИМЕНЕНИЯ В СОСТАВЕ ФТОРУГЛЕРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2460749C2 |

| КОНТЕЙНЕРЫ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2465070C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, ПОКРЫТИЯ И СПОСОБЫ ОБЕСПЕЧЕНИЯ ЗВУКО- И ВИБРОИЗОЛЯЦИИ И ВОДОСТОЙКОСТИ | 2015 |

|

RU2676058C1 |

| ЭЛЕКТРОПРОВОДЯЩИЕ КОМПОЗИТНЫЕ ПОДЛОЖКИ, ПОКРЫТЫЕ КОМПОЗИЦИЯМИ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2627867C1 |

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ СИЛИКОНОВУЮ СМОЛУ, И ПОДЛОЖКА С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2442801C2 |

| СПОСОБ ОСАЖДЕНИЯ НЕСКОЛЬКИХ СЛОЕВ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2453379C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ | 2015 |

|

RU2669633C2 |

| ЭЛЕКТРООСАЖДАЕМЫЕ ВОДНЫЕ СМОЛОСОДЕРЖАЩИЕ ДИСПЕРСИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2384597C2 |

| ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, ПОЛУЧАЕМЫЕ ИЗ АЦИКЛИЧЕСКИХ КАРБОНАТОВ ИЛИ ПОЛИАМИНОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПОКРЫТОЕ ИЗДЕЛИЕ | 2006 |

|

RU2406742C2 |

Настоящее изобретение относится к способу получения акриловой смолы. Описан способ формирования акриловой смолы, указанный способ, включающий полимеризацию (1) по крайней мере одного нефункционального акрилового мономера и (2) по крайней мере одного эпоксифункционального акрилового мономера, имеющего эпоксигруппу; и реакцию по крайней мере одного аминосоединения, имеющего циклическую, гетероциклическую, алкильную или гетероалкильную структуру, замещенную первичной или вторичной аминогруппой, с эпоксифункциональным акриловым мономером таким образом, что первичный или вторичный амин открывает эпоксигруппу для получения акриловой смолы, имеющей функциональные возможности амина и функциональные возможности гидроксила, причем стадия полимеризации (1) и (2) дополнительно включает полимеризацию (1) и (2) с (3) по крайней мере одним функциональным акриловым мономером, отличным от (2). Также описана акриловая смола для использования в композициях фторуглеродного покрытия, полученная указанным выше способом. Описана фторуглеродная композиция покрытия, включающая фторуглеродную смолу, сшивающий агент и указанную выше акриловую смолу. Технический результат -получение смолы, которая при включении в композицию покрытия снижает вязкость и обеспечивает желательные пигмент смачивающие характеристики. 3 н. и 27 з.п. ф-лы, 5 пр., 2 табл.

1. Способ формирования акриловой смолы, включающий:

полимеризацию (1) по крайней мере одного нефункционального акрилового мономера и (2) по крайней мере одного эпоксифункционального акрилового мономера, имеющего эпоксигруппу; и

реакцию по крайней мере одного аминосоединения, имеющего циклическую, гетероциклическую, алкильную или гетероалкильную структуру, замещенную первичной или вторичной аминогруппой, с эпоксифункциональным акриловым мономером таким образом, что первичный или вторичный амин открывает эпоксигруппу для получения акриловой смолы, имеющей функциональные возможности амина и функциональные возможности гидроксила, причем стадия полимеризации (1) и (2) дополнительно включает полимеризацию (1) и (2) с (3) по крайней мере одним функциональным акриловым мономером, отличным от (2).

2. Способ по п.1, в котором стадия реакции аминосоединения с эпоксифункциональным акриловым мономером дополнительно определяется как реакция аминосоединения с эпоксифункциональным акриловым мономером после полимеризации (1), (2) и (3).

3. Способ по п.1, в котором стадия реакции аминосоединения происходит в пределах температурного диапазона, составляющего от приблизительно 60 до приблизительно 140°С.

4. Способ по п.1, в котором (3) выбирается из по крайней мере одного из гидроксиэтилметакрилата, гидроксипропилметакрилата, гидроксипропилакрилата, ацетоацетоксиэтилметакрилата и гидроксиэтилакрилата.

5. Способ по п.1, в котором стадия реакции аминосоединения с эпоксифункциональным акриловым мономером дополнительно определяется как реакция аминосоединения с эпоксифункциональным акриловым мономером до полимеризации (1), (2) и (3).

6. Способ по п.5, в котором стадия полимеризации (1), (2) и (3) происходит в пределах температурного диапазона, составляющего от приблизительно 70 до приблизительно 90°С.

7. Способ по п.1, в котором аминосоединение выбирается из по крайней мере одного из этиленмочевины, пирролидина, 2-пирролидона, пиперидина, морфолина, т-бутиламина, изопропиламина, диизопропиламина, 2-амино-2-метил-1-пропанола, этаноламина, дициклогексиламина, N,N-диметил-1,3-пропандиамина, диметиламина и диэтаноламина.

8. Способ по п.1, в котором аминосоединение дополнительно определяется как имеющее гетероциклическую структуру.

9. Способ по п.1, в котором гетероциклическое аминосоединение выбирается из по крайней мере одного из этиленмочевины, пирролидина, 2-пирролидона, пиперидина и морфолина.

10. Способ по п.1, в котором (1) выбирается из по крайней мере одного из

метилметакрилата, этилакрилата, этилметакрилата, метилакрилата, бутилакрилата, бутилметакрилата и трет-бутилметакрилата.

11. Способ по п.1, в котором (2) выбирается из по крайней мере одного из глицидилметакрилата, глицидилакрилата, глицидилвинилового эфира и глицидилвинилбензилового эфира.

12. Акриловая смола для использования в композициях фторуглеродного покрытия, включающая продукт реакции:

(1) по крайней мере одного нефункционального акрилового мономера;

(2) по крайней мере одного эпоксифункционального акрилового мономера, имеющего эпоксигруппу;

(3) по крайней мере одного функционального акрилового мономера, отличного от (2); и

по крайней мере одного аминосоединения, имеющего циклическую, гетероциклическую, алкильную или гетероалкильную структуру, замещенную первичной или вторичной аминогруппой, для реакции с указанной эпоксигруппой и открытия указанной эпоксигруппы;

причем указанная акриловая смола имеет функциональные возможности амина от указанного аминосоединения, чтобы содействовать дисперсии фторуглеродных смол в композиции фторуглеродного покрытия, и функциональные возможности гидроксила от открытия указанной эпоксигруппы для увеличения поперечного сшивания с помощью сшивающих агентов в композиции фторуглеродного покрытия.

13. Акриловая смола по п.12, в которой (3) выбирается из по крайней мере одного из гидроксиэтилметакрилата, гидроксипропилметакрилата, гидроксипропилакрилата, ацетоацетоксиэтилметакрилата и гидроксиэтилакрилата.

14. Акриловая смола по п.12, в которой (1) выбирается из по крайней мере одного из метилметакрилата, этилакрилата, этилметакрилата, метилакрилата, бутилакрилата, бутилметакрилата и трет-бутилметакрилата.

15. Акриловая смола по п.12, в которой (2) выбирается из по крайней мере одного из глицидилметакрилата, глицидилакрилата, глицидилвинилового эфира и глицидилвинилбензилового эфира.

16. Акриловая смола по п.12, в которой указанное аминосоединение выбирается из по крайней мере одного из этиленмочевины, пирролидина, 2-пирролидона, пиперидина и морфолина.

17. Акриловая смола по п.12, в которой (1) присутствует в количестве, составляющем от приблизительно 80 до приблизительно 95%, (2) присутствует в количестве, составляющем от приблизительно 0,5 до приблизительно 15, и (3) присутствует в количестве, составляющем от приблизительно 4,5 до приблизительно 19,5%, в каждом случае на основании общего веса указанной акриловой смолы.

18. Акриловая смола по п.17, в которой указанное аминосоединение присутствует в количестве, составляющем от приблизительно 0,1 до приблизительно 15%, на основании общего веса указанной акриловой смолы.

19. Фторуглеродная композиция покрытия, включающая: фторуглеродную смолу;

сшивающий агент и

акриловую смолу, включающую продукт реакции (1) по крайней мере одного нефункционального акрилового мономера, (2) по крайней мере одного эпоксифункционального акрилового мономера, имеющего эпоксигруппу, (3) по крайней мере одного функционального акрилового мономера, отличного от (2), и по крайней мере одного аминосоединения, имеющего циклическую, гетероциклическую, алкильную или гетероалкильную структуру, замещенную первичной или вторичной аминогруппой, для реакции с указанной эпоксигруппой и для открытия указанной эпоксигруппы;

причем указанная акриловая смола имеет функциональные возможности амина от указанного аминосоединения, чтобы содействовать дисперсии указанной фторуглеродной смолы, и функциональные возможности гидроксила от открытия указанной эпоксигруппы для увеличения поперечного сшивания с помощью сшивающего агента.

20. Фторуглеродная композиция покрытия по п.19, в которой (1) присутствует в количестве, составляющем от приблизительно 80 до приблизительно 95%, (2) присутствует в количестве, составляющем от приблизительно 0,5 до приблизительно 15, и (3) присутствует в количестве, составляющем от приблизительно 4,5 до приблизительно 19,5%, в каждом случае на основании общего веса указанной акриловой смолы.

21. Фторуглеродная композиция покрытия по п.19, в которой указанное аминосоединение присутствует в количестве, составляющем от приблизительно 0,1 до приблизительно 15%, на основании общего веса указанной акриловой смолы.

22. Фторуглеродная композиция покрытия по п.19, в которой (3) выбирается из по крайней мере одного из гидроксиэтилметакрилата, гидроксипропилметакрилата, гидроксипропилакрилата, ацетоацетоксиэтилметакрилата и гидроксиэтилакрилата.

23. Фторуглеродная композиция покрытия по п.19, в которой (1) выбирается из по крайней мере одного из метилметакрилата, этилакрилата, этилметакрилата, метилакрилата, бутилакрилата, бутилметакрилата, трет-бутилметакрилата.

24. Фторуглеродная композиция покрытия по п.19, в которой (2) выбирается из по крайней мере одного из глицидилметакрилата, глицидилакрилата, глицидилвинилового эфира и глицидилвинилбензилового эфира.

25. Фторуглеродная композиция покрытия по п.19, в которой указанное аминосоединение выбирается из по крайней мере одного из этиленмочевины, пирролидина, 2-пирролидона, пиперидина, морфолина, т-бутиламина, изопропиламина, диизопропиламина, 2-амино-2-метил-1-пропанола, этаноламина, дициклогексиламина, N,N-диметил-1,3-пропандиамина, диметиламина и диэтаноламина.

26. Фторуглеродная композиция покрытия по п.19, дополнительно включающая пигменты, диспергированные в указанной фторуглеродной смоле.

27. Фторуглеродная композиция покрытия по п.19, имеющая содержание твердых частиц, составляющее от приблизительно 30 до приблизительно 70%.

28. Фторуглеродная композиция покрытия по п.19, в которой указанная фторуглеродная смола присутствует в количестве, составляющем от приблизительно 30 до приблизительно 99%, на основании общего веса фторуглеродной композиции покрытия.

29. Фторуглеродная композиция покрытия по п.19, в которой указанная акриловая смола присутствует в количестве, составляющем от приблизительно 10 до приблизительно 60%, на основании общего веса фторуглеродной композиции покрытия.

30. Фторуглеродная композиция покрытия по п.19, в которой указанный сшивающий агент присутствует в количестве, составляющем от приблизительно 0,2 до приблизительно 10%, на основании общего веса фторуглеродной композиции покрытия.

| ЕР 0225535 А2,16.06.1987 | |||

| Способ получения гидроксилсодержащей акриловой смолы | 1973 |

|

SU533604A1 |

| Химическая энциклопедия | |||

| Издательство «Советская энциклопедия», 1988, т.1, с.586 | |||

| WO 9817723 А1, 30.04.1998. | |||

Авторы

Даты

2012-05-20—Публикация

2007-01-19—Подача