Изобретение относится к турбинным маслам, в частности композиции присадок в их составе. Турбинные масла применяют в маслосистемах турбокомпрессоров в качестве гидравлической жидкости.

Известно турбинное масло (US №3785975, 1974) с композицией присадок: антиоксидант 2,6-ди-трет-бутил-4-метилфенол и антиржавейная присадка.

Известно турбинное масло (SU №288213, 1970), в состав которого входит композиция присадок, содержащая полисилоксановую жидкость ПМС-200А, кислый эфир пентадецилянтарной кислоты, дипроксамин-157, ионол.

Известна композиция присадок для турбинного масла (SU №810768, 1981), содержащая: 2,6-ди-трет-бутил-4-метилфенол, хинизарин, кислый эфир алкенилянтарной кислоты, полиоксипропиленгликолевый эфир этилендиамина, или пропиленгликоля, или алкилфенола, полиметилсилоксан.

Известна композиция присадок для турбинного масло (RU №2058376, 1996), в состав которой входят присадки: 2,6-ди-трет-бутил-4-метилфенол, кислый эфир пентадецилянтарной кислоты, 1-(диэтиаминометил)бензотриазол, азотсодержащий блок-сополимер окисей этилена и пропилена.

Известна композиция присадок для турбинного масла (RU №2144943, 2000), содержащая кислый эфир алкенилянтарной кислоты, 1-(диэтиламинометил)бензотриазол, 2,6-ди-трет-бутил-4-метилфенол, 3,3',5,5'-тетра-трет-бутил-4,4'-диоксидифенилметан.

Недостатки вышеописанных композиций заключаются в том, что последние не обеспечивают необходимый уровень деэмульгирующих и антикоррозионных свойств турбинного масла, а также не улучшают химическую стабильность и смазочную способность масла.

Наиболее близкой к предложенной композиции является композиция для турбинного масла Тп-22 с (марка 1) по ТУ 38.101821-2001 (RU №2114157 от 05.02.97. Бюлл. изобр. №18, 1998 г.) следующего состава: агидол-1 (Ионол), кислый эфир алкенилянтарной кислоты (присадка В 15/41), азотсодержащий блок-сополимер окисей этилена и пропилена (Дипроксамин -157) и алкилтолуолалкиламинотриазол (Irgamet 39).

Недостатки известной композиции присадок заключаются в том, что она не обеспечивает высокий уровень антиокислительных, противокоррозионных, противоизносных и деэмульгирующих свойств турбинного масла.

Задача изобретения заключается в создании композиции присадок для турбинного масла, обеспечивающей повышение качества масла.

Поставленная задача достигается созданием композиции присадок для турбинного масла на основе нефтяного масла с кинематической вязкостью при 50°С 20-23 мм2/с, содержащей 2,6-ди-трет-бутил-4-метилфенол, кислый эфир алкенилянтарной кислоты, азотсодержащий блок-сополимер окисей этилена и пропилена, алкилтолуолалкиламинотриазол, 2,6-диалкилфенол-п-этилалкилат, эфир алкилтиофосфата, гидроксилсодержащий сополимер оксидов этилена и пропилена, смесь имидазолинов на основе органических кислот растительного происхождения и аминов при следующем соотношении компонентов, мас.%:

при этом композиция присадок содержит смесь имидазолинов на основе органических кислот растительного происхождения и аминов и гидроксилсодержащий сополимер оксидов этилена и пропилена в виде смеси, предварительно термообработанной при температуре 30-90°С в течение 0,5-2 ч.

Достигаемый при этом технический результат заключается в том, что данная композиция улучшает деэмульгирующие и антикоррозионные свойства турбинного масла, а также дополнительно повышает антиокислительные и противоизносные свойства описываемого масла.

Ниже приведена характеристика используемых присадок:

- 2,6-ди-трет-бутил-4-метилфенол (Ионол) вырабатывается по ТУ 38.5901237-90, используется как антиоксидант в маслах, топливах и других продуктах. Температуры: плавления 69,5-70, кристаллизации 69°С;

- кислый эфир алкенилянтарной кислоты (антиржавейная присадка В-15/41) вырабатывается по ТУ 6-14-866-86, используется в маслах. Представляет собой жидкость от светло-желтого до коричневого цвета с кислотным числом 180-205 мг КОН/г;

- азотсодержащий блок-сополимер окисей этилена и пропилена (Дипроксамин-157) вырабатывается по ТУ 6-14-614-76, используется как деэмульгатор в маслах и нефтях. Содержание азота 0,50-0,55%, водородный показатель не менее 10,5, содержание золы 0,5%;

- алкилтолуолалкиламинотриазол (Irgamet 39) - деактиватор металла, вырабатывается фирмой Ciba по спецификации PS-184210 Version 6. Кинематическая вязкость при 40°С 70-90 мм2/с, nd 20 1,503-1,513, плотность при 20°С 940-960 кг/м3;

-2,6-диалкилфенол-п-этилалкилат (Irganox L 135) - высокомолекулярный антиоксидант алкилфенольного типа, вырабатывается фирмой Ciba по спецификации PS-193. Кинематическая вязкость при 40°С 95-150 мм2/с, кислотное число менее 10 мг КОН/г, nd 20 1,493-1,499, плотность при 20°С 950-990 кг/м3;

- эфир алкилтиофосфата (Hitec 511T) вырабатывается фирмой Afton Chemical. Жидкость от оранжевого до желтого цвета, кинематическая вязкость при 40°С 95 мм2/с, кислотное число не более 175 мг КОН/г, nd 20 не более 1,550, плотность при 20°С не более 1150, температуры самовоспламенения 390°С, вспышки в закрытом тигле 95°С (прибор Пенски-Мартенса), содержание фосфора 9-10 мас.%, содержание серы 18-20 мас.% (Afton Chemical. HiTEC 511Т Perfomance Additive. Паспорт безопасности на материал. Preparation information, 07.11.2008; US 2010/0009881, 14.01.2010);

- смесь имидазолинов на основе органических кислот растительного происхождения и аминов (Нефтехимеко-1) выпускается по ТУ 2483-022-17197708-94; массовая доля основного вещества 40%, кислотное число не более 10 мг КОН /1 г, температура застывания не выше -40°С, температура вспышки в открытом тигле не ниже 30°С. Ингибитор Нефтехимеко-1 получают в результате взаимодействия при температуре 120-140°С полиэтиленполиаминов и высокомолекулярных жирных кислот C12-C18 растительного (таллового) масла. (Научно-технический журнал «Защита окружающей среды в нефтегазовом комплексе», Москва, 2007, №3, с.18-21, Р.С.Магадов, М.А.Силин, Н.М.Николаева и др. Влияние полярных растворителей на свойства ингибиторов серии «НЕФТЕХИМЕКО»);

- гидроксилсодержащий сополимер оксидов этилена и пропилена (Нефтенол БС, марка Б-1) -ТУ 0258-027-17197708-97 с плотностью при 20°С 1030-1040 кг/м3, температурой помутнения 2% раствора в дистиллированной воде 39-44°С, гидроксильным числом 71,0-75,0 мг КОН/г, вязкостью кинематической при 40°С 200,0-240,0 мм2/с.

Турбинное масло готовят смешением при 20-40°С нефтяного масла с кинематической вязкостью при 50°С 20-23 мм2/с с композицией присадок, взятых в указанных выше концентрациях. Композицию присадок вводят в количестве 0,96-1,90 мас.% на базовое масло.

В таблице 1 приведены составы композиции присадок для турбинного масла.

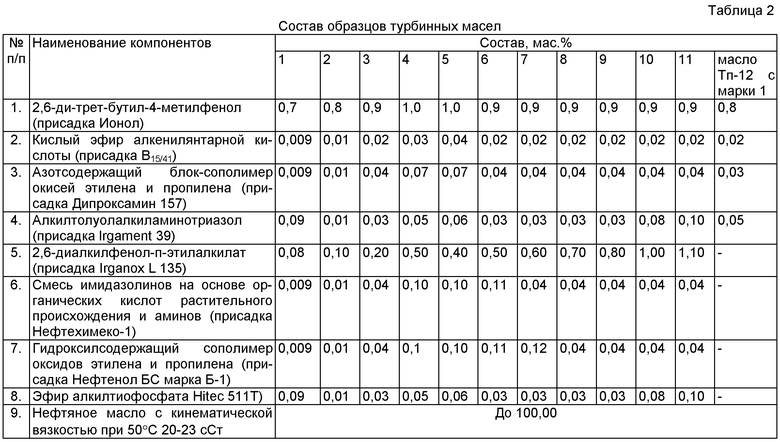

В таблице 2 представлены составы турбинных масел с композицией присадок в соответствии с примерами (составами) 1-11 таблицы 1.

Данные составы подвергают испытаниям для определения времени деэмульсации (τд) по ГОСТ 12068, стабильности против окисления по ГОСТ 981 с оценкой кислотного числа (к.ч.), массовой доли осадка и летучих кислот после окисления, смазочной способности по ГОСТ 9490. Условия коррозионных испытаний в соответствии с ГОСТ 9.506: металлические пластины из стали марки 3, температура 20±2°С, время 6 ч, среда - 3%-ный водный раствор NaCl, насыщенный сероводородом до концентрации около 3000 мг/л.

Результаты сравнительных испытаний образцов турбинных масел с различными концентрациями присадок и представлены в таблице 3.

Необходимость использования присадок: смеси имидазолинов на основе органических кислот растительного происхождения и аминов и гидроксилсодержащего сополимера оксидов этилена и пропилена в виде смеси, термообработанной при температуре 30-90°С в течение 0,5-2 ч, в описываемой композиции присадок продиктована тем, что при использовании в турбинном масле композиции присадок, содержащей вышеуказанные присадки, не прошедшие термообработку, положительный эффект не наблюдается (предположительно вследствие взаимодействия присадок между собой).

Термообработка смеси указанных присадок блокирует процесс снижения деэмульгирующих и антикоррозионных свойств турбинного масла и стабилизирует указанные свойства.

Смешение данных присадок при нормальной или пониженной температуре +20-25°С не активирует смесь и улучшения деэмульгирующих и антикоррозионных свойств турбинного масла не происходит.

Смешение композиции присадок при 30°С, т.е. слабая термообработка в течение 2 ч, уже активирует смесь. Повышение температуры термообработки до 90°С ускоряет процесс активирования, и время термообработки снижается до 0,5 ч. Температура ниже 30°С увеличивает длительность процесса, выше 90°С может вызывать термическую деструкцию наименее стабильных компонентов смеси.

Таблица 4 иллюстрирует эффективность использования в описываемой композиции термообработанной смеси присадок: смеси имидазолинов на основе органических кислот растительного происхождения и аминов и гидроксилсодержащего сополимера оксидов этилена и пропилена. Термообработку смеси присадок в данном случае проводят при 60°С в течение часа.

Как видно из таблицы, использование композиции присадок, содержащей смесь вышеописанных присадок без термообработки в вышеуказанных условиях, практически не улучшает свойства турбинного масла. Применение термообработанной смеси присадок в композиции присадок резко улучшает эксплуатационные показатели масла.

Описываемый эффект использования термообработанной смеси присадок в описываемой композиции присадок является неожиданным.

Из данных таблицы 3 следует, что достигается значительное улучшение эксплуатационных показателей турбинного масла, а именно улучшаются деэмульгирующие, антикоррозионные, а также антиокислительные и противоизносные свойства масла.

Так, время деэмульсации (удаления воды) для масла Тп-22с (марка 1) составляет 120 с, а для образцов (например, для образца 3) масла, содержащего описываемую композицию присадок, время деэмульсации сокращается до 40 с, т.е. в 3,0 раза, скорость коррозии Ст.3 снижается в 2,8 раза, а также дополнительно улучшаются антиокислительная стабильность, противоизносные свойства турбинного масла.

На основании полученных результатов испытаний выбраны оптимальные интервалы концентраций присадок в композиции.

Так, нижний предел концентраций присадок 2,6-диалкилфенол-п-этилалкилата (Irganox L 135), эфира алкилтиофосфата, гидроксилсодержащего сополимера оксидов этилена и пропилена, смеси имидазолинов на основе органических кислот растительного происхождения и аминов определяется возможностью достижения минимального времени удаления воды из масла 40 секунд и скорости коррозии в сероводородсодержащей среде 1,14 г/м2ч. Верхний предел концентраций вводимых присадок определяется периодом времени удаления воды из турбинного масла и скоростью коррозии стали в среде сероводорода, которые практически не изменяются при дальнейшем определенном увеличении концентраций присадок, и, следовательно, такое увеличение становится экономически нецелесообразным (см. данные по составу 5 таблиц 1-3).

Таким образом, описываемая композиция присадок позволяет повысить эксплуатационные показатели турбинного масла, в частности деэмульгирующие, антикоррозионные, антиокислительные и противоизносные свойства, что приводит к увеличению ресурса работы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2451060C2 |

| КОМПОЗИЦИЯ ПРИСАДОК ДЛЯ ТУРБИННОГО МАСЛА | 2010 |

|

RU2439137C1 |

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2458109C2 |

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2439136C1 |

| ТУРБИННОЕ МАСЛО | 2016 |

|

RU2641005C1 |

| ТУРБИННОЕ МАСЛО | 1998 |

|

RU2144943C1 |

| МАСЛО ДЛЯ ТУРБОМЕХАНИЗМОВ И КОМПРЕССОРНЫХ МАШИН | 1997 |

|

RU2114157C1 |

| Турбинное масло | 1979 |

|

SU810768A1 |

| ЗАМЕДЛЯЮЩАЯ КОРРОЗИЮ КОМПОЗИЦИЯ ДЛЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2007 |

|

RU2483099C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2462505C2 |

Использование: в турбинных маслах для смазки газовых, паровых, гидротурбин, турбокомпрессоров, в качестве гидравлической жидкости в системах регулирования этих агрегатов. Сущность изобретения: композиция присадок для турбинного масла содержит, мас.%: кислый эфир алкенилянтарной кислоты 1,04-1,57; азотсодержащий блок-сополимер окисей этилена и пропилена 1,04-3,68; алкилтолуолалкиламинотриазол 1,04-2,63; 2,6-диалкилфенол-п-этилалкилат 10,42-26,32; эфир алкилтиофосфата 1,04-2,63; смесь имидазолинов на основе органических кислот растительного происхождения и аминов 1,04-5,26; гидроксилсодержащий сополимер оксидов этилена и пропилена 1,04-5,26; 2,6-ди-трет-бутил-4-метилфенол до 100. Смесь имидазолинов на основе органических кислот растительного происхождения и аминов и гидроксилсодержащий сополимер оксидов этилена и пропилена содержатся в виде смеси, предварительно термообработанной при температуре 30-90°С в течение 0,5-2 ч. Технический результат - улучшение деэмульгирующих и антикоррозионных свойств. 4 табл., 11 пр.

Композиция присадок для турбинного масла на основе нефтяного масла с кинематической вязкостью при 50°С 20-23 мм2/с, содержащая 2,6-ди-трет-бутил-4-метилфенол, кислый эфир алкенилянтарной кислоты, азотсодержащий блок-сополимер окисей этилена и пропилена, алкилтолуолалкиламинотриазол, отличающаяся тем, что дополнительно содержит 2,6-диалкилфенол-п-этилалкилат, эфир алкилтиофосфата, гидроксилсодержащий сополимер оксидов этилена и пропилена, смесь имидазолинов на основе органических кислот растительного происхождения и аминов при следующем соотношении компонентов, мас.%:

при этом композиция присадок содержит смесь имидазолинов на основе органических кислот растительного происхождения и аминов и гидроксилсодержащий сополимер оксидов этилена и пропилена в виде смеси, предварительно термообработанной при температуре 30-90°С в течение 0,5-2 ч.

| МАСЛО ДЛЯ ТУРБОМЕХАНИЗМОВ И КОМПРЕССОРНЫХ МАШИН | 1997 |

|

RU2114157C1 |

| US 6410490 B1, 25.06.2002 | |||

| US 6756346 В1, 05.06.2002 | |||

| Станок для растягивания овчин и их обработки | 1930 |

|

SU23543A1 |

| US 5599779 A, 04.02.1997 | |||

| US 6326336 B1, 04.12.2001. | |||

Авторы

Даты

2012-05-20—Публикация

2010-07-05—Подача