Изобретение относится к черной металлургии, в частности к способам выплавки стали в 120-тонных дуговых печах.

Из уровня техники известно достаточно много способов ускорения шлакообразования при выплавке стали. Известен, например, способ наведения шлака при выплавке стали, включающий подачу на поверхность шлака в период плавления и доводки разжижающих добавок, при этом в качестве разжижающей добавки вводят ставролитовый концентрат в количестве 2-8 кг/т стали в смеси с твердым окислителем в соотношении 1:(0,2-1,0) соответственно (а.с. СССР №783344, МПК 3 С21С 5/04, опубл. 30.11.1980, бюл. №44).

Недостатком данного способа является снижение основности шлака за счет содержания в ставролитовом концентрате двуокиси кремния и алюминия, что не позволяет значительно повысить степень десульфурации металла.

Известен также способ производства стали в конвертере, позволяющий интенсифицировать процесс шлакообразования, включающий завалку скрапа, заливку чугуна, присадку шлакообразующих материалов (извести), по которому в конвертер вводят нефелиновый спек в количестве 5-30 кг/т стали (а.с. СССР №929710, МПК 3 С21С 5/28, опубл. 23.05.1982, бюл. № 19).

Недостатком данного способа является снижение основности шлака за счет содержания в нефелине 22,5-24,0% двуокиси кремния, что не позволяет повысить степень десульфурации металла.

Наиболее близким по совокупности признаков и достигаемому техническому результату является способ выплавки стали в дуговых печах, включающий завалку шихты, плавление, продувку кислородом, доводку, в котором пенистый шлак наводят присадками плавикового шпата, кокса и извести в количестве 15-30 кг/т порциями в 5-10 приемов при соотношении компонентов соответственно (0,01-0,08):(0,05-0,10):(0,86-0,90), причем первую порцию шлакообразующих присаживают по израсходовании 300-400 кВт·ч/т электроэнергии с одновременным увеличением расхода кислорода с 500-1000 до 1200-1800 м3/ч, а последнюю порцию вводят после кислородной продувки в виде кокса фракцией 2-10 мм (а.с. СССР №1370150, МПК 3 С21С 5/52, опубл. 30.01.1988, бюл. №4).

Недостатком данного способа является недостаточное вспенивание шлака, что увеличивает продолжительность плавки, расход электроэнергии.

Задачей заявляемого способа является ускорение шлакообразования в печи за счет эффективного вспенивания шлака.

Техническим результатом, получаемым при этом, является снижение продолжительности плавки и расхода электроэнергии.

Поставленная задача с достижением технического результата решается способом выплавки стали в дуговых печах, включающим завалку шихты, плавление, продувку кислородом, присадку во время плавления и продувки кислородом извести с содержанием активной извести не менее 85% и кокса, доводку, по которому, согласно предлагаемому изобретению, в завалку шихты совместно со скрапом в печь вводят известь с содержанием активной извести 40-70%, во время плавления и продувки присаживают кокс фракцией 5-40 мм, а по окончании плавления вводят кокс фракцией 0-3 мм.

Сущность предлагаемого изобретения заключается в следующем. Ввод совместно со скрапом извести с содержанием активной извести 40-70% позволяет ускорить раннее шлакообразование в печи, так как при нагреве такой извести происходит интенсивное выделение двуокиси углерода, приводящее к барботажу шлакового расплава, что способствует растворению кусков извести и образованию жидкоподвижного шлака. Присадка извести в печь в процессе расплавления и продувки кислородом с содержанием активной извести не менее 85% обусловлена тем, что к этому моменту содержание окислов железа в шлаке составляет 10-15%, что значительно ускоряет растворение данной извести в шлаке.

При содержании активной извести менее 40% увеличиваются температурные потери расплава, что приводит к перерасходу электроэнергии и увеличению продолжительности плавки, при содержании активной извести более 70% также увеличивается расход электроэнергии и продолжительность плавки, так как ослабевает интенсивность выделения двуокиси углерода, что приводит к более позднему шлакообразованию и экранированию электродуг шлаком. Содержание активной извести, вводимой в процессе расплавления и продувки кислородом, менее 85% приводит к переохлаждению металлического расплава и, как следствие, к увеличению продолжительности плавки и повышенному расходу электроэнергии. Ввод кокса в процессе расплавления фракцией 5-40 мм обусловлен тем, что именно такая фракция позволяет коксу достичь (при присадке сверху через свод) шлакового расплава и эффективно произвести вспенивание в условиях расплавления шихты. При фракции кокса менее 5 мм часть данного материала выносится отходящими газами из рабочего пространства печи, что снижает эффективность вспенивания (увеличивается продолжительность плавки и расход электроэнергии), при фракции кокса более 40 мм кокс не успевает полностью прореагировать с окислами железа в шлаке и удаляется из рабочего пространства печи вместе со скачиваемым шлаком, что также снижает эффективность вспенивания. Присадка кокса фракцией 0-3 мм (коксовой пыли) после расплавления шихты (посредством вдувания через стеновые инжекторы) обусловлена тем, что данный материал наилучшим образом вспенивает шлак, что важно при отсутствии не расплавившейся шихты, которая экранирует тепловое излучение электродуг. Присадка кокса фракцией 0-3 мм (коксовой пыли) до полного расплавления шихты снижает эффективность вспенивания, так как значительная часть данного материала оседает на нерасплавившихся кусках шихты и не достигает шлакового расплава.

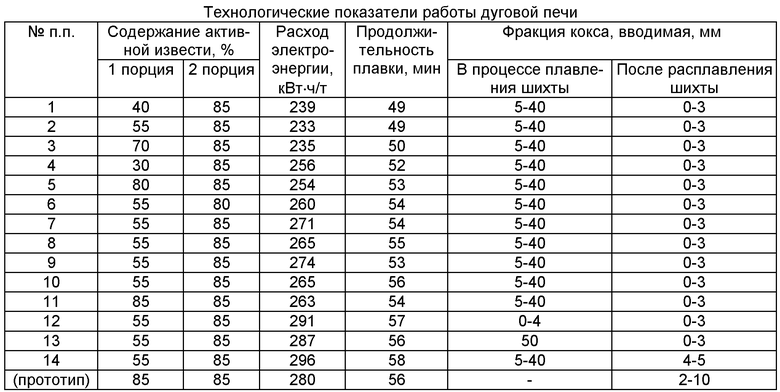

Предлагаемый способ выплавки стали реализован в электросталеплавильном цехе ОАО "Уральская Сталь". В 120-тонную печь заваливают 78 т скрапа и 2 т извести с содержанием активной извести 50%, затем заливают 50 т жидкого чугуна, включают трансформатор и начинают продувку кислородом. В процессе плавления в печь вводят 581 кг кокса фракцией 10-30 мм (коксовую мелочь). Через 10 мин после включения печи присаживают 2-3 т извести с содержанием активной извести 86%, а после расплавления шихты - 362 кг кокса фракцией 1-3 мм (коксовую пыль), затем нагревают расплав до 1625°С и выпускают плавку в сталеразливочный ковш. Продолжительность плавки составляет 49 мин, расход электроэнергии 233 кВт·ч/т. Показатели опытных плавок приведены в таблице, из них следует, что по сравнению с прототипом существенно снижены продолжительность и время плавки. Экономический эффект от используемого в ЭСПЦ способа производства стали составляет 4780 руб./т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2542157C1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| Способ выплавки стали | 1985 |

|

SU1370150A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2009 |

|

RU2409682C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

| Способ выплавки стали | 1975 |

|

SU537116A1 |

Изобретение относится к черной металлургии, в частности к способам выплавки стали в дуговых печах. Способ включает завалку шихты, плавление, продувку кислородом, присадку во время плавления и продувки кислородом извести с содержанием активной извести не менее 85% и кокса. В завалку шихты совместно со скрапом в печь вводят известь с содержанием активной извести 40-70%. Во время плавления и продувки присаживают кокс фракцией 5-40 мм. По окончании плавления вводят кокс фракцией 0-3 мм. Использование изобретения обеспечивает снижение продолжительности плавки и расхода электроэнергии. 1 табл.

Способ выплавки стали в дуговых печах, включающий завалку шихты, плавление, продувку кислородом, присадку во время плавления и продувки кислородом извести с содержанием активной извести не менее 85% и кокса, доводку, отличающийся тем, что в завалку шихты совместно со скрапом в печь вводят известь с содержанием активной извести 40-70%, при этом во время плавления и продувки кокс присаживают фракцией 5-40 мм, а по окончании плавления вводят кокс фракцией 0-3 мм.

| Способ выплавки стали | 1985 |

|

SU1370150A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ ИЗ МЯСА, КАРТОФЕЛЯ И ЗЕЛЕНОГО ГОРОШКА" | 2007 |

|

RU2344632C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2403290C1 |

| WO 9905466 А1, 04.02.1999 | |||

| ЧЕСНАЯ БИБЛИОТЕКА | 0 |

|

SU249093A1 |

Авторы

Даты

2012-05-20—Публикация

2011-04-13—Подача