00

Изобретение относится к металлургии, в частности к выплавке конструкционной стали в сверхмощных дуговых печах.

Цель исобретення - повышение производительности печи и стойкости футеровки ,

В последнее время широкое распространение получает технология выплавки конструкционных сталей в сверхмощных дуговых печах, которая успешно реализует преимущества повышенного коэффициента мощности на удлиненных дугах. Предпосылкой такой технологии является наведение активного пенистого шлака для экранирования футеровки печи. Использование длинных дуг в глубоком пенистом шлаке подав- ,ляет негативные эффекты использова ния максимальной мощности, увеличивая скорость плавления и нагрев ванны, сокращая тем самым длительность плавки. С введением водоохлаждаемых панелей и свода печи появилась благоприятная возможность наиболее полно использовать положительное качество пенистого пшака.

Вспенивание сталеплавильных шла- коа полу .ают при сочетании двух процессов: liH.TeHCHiiHoVo выделения газообразн; и окиси углерода из сталепла- ви7 ;,ной ванны, э также охлаждения ш.пака Bcnenc PHe про ,екания н нем процесг М. идущих ; большим поглощением тепла.

Итак пги охлаждении становится более вязким и при продувании вспенивается. Вспенивание получается тем бплыие, чем интенсивнее образуется окись углерода, т.е. чем больше скорость выгорания углерода из ванны и чем сильнее охлаждение .

Сталеплавильные шлаки вспениваются также тогда, когда уменьшается абсолютное содержание окислов железа в атаке, ког-да железо восстанавливается из шлака углеродом.Вспенивание шлаков не зависит от абсолютного содержания окислов железа в шлаке, а происходит лишь при уменьшении этого содержания.

Интенсивность вспенивания шлаков молчно регулировать за счет окислительны;-; процессов. )1спениванием шла ка в процессе плавки можно управлять изменяя порядок завалки в печь сыпучих материалов и их раг: 1од.

0

д

Повышение производительности печи связано с испольэогванием высокомощного трансформатора. С увеличением силы тока увеличивается длина дуги, которая, воздействуя на футеровку, разрушает ее. Чтобы этого не происходило наводят пенистьй шлак,

После выпуска металла предыдущей плавки производится завалка шихты и включают печь на расплавление. Одновременно с включением печи подают кислород с расходом 500-1000 . Мощность печи после ее включения в

5 течение 1-2 мин увеличивается с 15 до 24 ступени, что соответствует мопг- ности 60 МВт. По достижении расхода электроэнергии 300-400 кВт-ч/т присаживают первую порцию шлакообразующих

0 и увеличивают расход кислорода до 1200-1800 м /ч. Шлак, вспениваясь, начинает сходить самотеком, увлекая за собой фосфор и серу. По мере уменьшения шлака в печи присаживают

5 новую порцию шлакообразующих и так продолжают до получения температуры ванны 1680-1700 С, Затем прекращают подачу кислорода, дают последнюю порцию шлакообразуюшд х, отк-аючают печь

0 и производят выпуск металла в ковш.

Согласно предлагаемому способу добавляют разжчжктель в виде плавикового шпата. Добавка шпата способствует разжиже;шю густого шлака,что

5 пииводиг к ускорению растворения кокса в гаком шлаке, делает шлак более химически активным. Полезность шпата состоит также в том, что он разжижая шлак, не снижает его основность, что способствует удалению вредных примесей. Основной компонент плавикового шпата - фтористьш кальций,нагреваясь, разлагается с образованием летучих соединений фтора и, следова™ тельно, для поддержания жидкотекучес- ти шлака его присаживанию периодически. В общем соотношешш присаживаемых компонентов доля плавикового шпата находится в пределах 0,01 - - 0,08, Минимальное значение этого показателя обосновано тем, ч. о в момент подачи в расплав газообразного кислорода, активно окисляется кремний, который повьпцает жидкотеку честь шлака, и в этот период количество присаживаемого апавикового шпата должно быть ми1шмальным, т.е.рав- :й)1м 0,01 от общей массы присадки шакоэбразующих. Присадка плавиково0

5

Ь

313

го шпата менее 0,01 недопустима,так как он не справляется с работой по увеличению жидкотекучести шлака н теряет способность к xимичecкo гy взаимодействию с другими компонентами.

При содержании плавикового гапа- та 0,08 (верхний предел) поступление кремнезема в шлак прекращается, а поступление извести продолжается и жидкотекучесть шлака при прочих равных услолиях резко снижается. В этот момент необходимо присаживать плавиковый шпат на максимальное значение, т.е. на 0,08 доли от общей массы присаживаемых компонентов.Кроме того шлак, состоящий из предлагаемых соотношений извести и плавикового шпата обладает десульфурирую- щей способностью, что является необходимым, особенно на плавках с повышенным содержанием серы по расплавлении.

Присадка шпата выше верхнего предела не рекомендуется, так как излишний расход шпата делает технологию наводки пенистого шлака не экономичной, при этом излишняя жидкотекучесть шлака снижает пенообразова- ние.

В момент образования жидкой ванны содержание углероца в ней равно практически содержанию углерода в шихте. При подаче в жидкую ванну кислорода содержание углерода в ней понижается Поступление углерода в жидкую ванну за счет растворения шихты затруднено так как он диффундирует в расплав по мере проплавления шихты, и для поддержания условий, необходимых для образования пенистого шлака, в зону реакции дают кокс на 0,05 доли от общей массы присадки. Присадка кокса ниже чем на 0,05 от вводимой порции отрицательно сказывается на поддержании условий для вспенивания шлака.

Ограничение верхнего предела по содержанию кокса выбрано исходя из условий недопущения науглероживания металла,

Основным компонентом пенящегося шлака является известь, В общей массе присадки она имеет максимальную долю 0,86-0,90. Доля извести менее чем 0,86 от общей массы шлакообразую 1цих приводит к увеличению жидкотеку- чести, снижению основности шлака, что отрицательно сказываетх я на де-

Ь

150

сульфурации металла, при этом доля выше верхнего предела увеличивает вязкость шлака, что отрицательно сказывается на вспенивании шлака.

По предлагаемому способу присадку первой порции компонен ОБ смеси осуществляют по израсходовании 300 - 400 кВт ч/т энергии. Нижний предел

д выбран исходя из условий образования достаточного количества жидкого металла, однако не вся твердая шихта еше расплавилась и она продолжает . экранировать футеровку от излучения

5 дуг. Введега1е смеси при расходе энергии менее 300 кВт ч/т нежелательно,так как жидкого металла в ванне еще мало и присадка шлакообразующих материалов замораживает жидкую ванну,шлак

0 становится пассивным. Кроме того, известь, оседая на твердой шихте,уменьшает ее проводимость. Дуги в этот период работают не ровно, с обрывом. Верхний предел (400 кВт ч/т) по

5 энергии установлен исходя из того, что шихта еще полностью не расплавлена, но излучение дуги может существенно воздействовать на футеровку. Присадка агентов при расходе энергии

0 выше 400 кВт-ч/т нецелесообразна

из-за прямого воздействия излучения дуги на футеровку печи.

Нижнее граничное условие по расходу кислорода 500 м V4ac выбрано

из соображений незначительного ус- a

воения его в период плавления,когда

жидкого металла еще недостаточно.

По мере накопления жидкого метал- ла в ванне расход кислорода постепенц но увеличивают и к моменту расплавления его расход доводят до 1800 м/ч. В этот период кислород усваивается практически полностью, расходуясь на рафинирование и нагрев металла,

5 Дальнейшее увеличение расхода кислорода нецелесообразно ввиду того,что он не сможет полностью усвоиться, а также возможен повьш енный угар железа.

Q Присадка кокса после окислительной продувки позволяет выполнить уг- леродное раскисление шлака и понизить за счет этого содержание оксидов железа в шлаке до 1,5-10%, что

gg дает возможность увеличить десульфу- рирующую способность шлака.

Нижний предел по крупности кокса определен исходя из условий предотвращения его уноса вместе с пылью во

время газоотсоса. Верхний предел фракции (Ю мм) ограничен тем,что во время присадки кокса он ошлаковыва- ется и для его прогрева и расплавления требуется дополнительное время и энергия.

Количество присаживае1Ф1х материалов для образования пенистого шлака определено в пределах 15-30 кг/т. Меньшее значение выбрано из условий, когда содержание фосфора и серы по расплавлении относительно не высокое что требует значительно меньшего количества шлака.

Верхний предел граничных значений количества присадок выбран исходя из фактических данных опытных плавок. Количество присадок более 30 кг/г применять нецелесообразно, так как это потребует дополнительную емкость под шлак, что приведет к увеличению производственных затрат.

Присадки плавикового шпата, кокса и извести производят порциями в 5 - 10 приемов. Это объясняется тем, что порция шлакообразую цих в количестве 300-350 кг сравнительно быстрее проплавляется и шлак более активно взаимодействует с жидким металлом.Количество присадок менее пяти не рекомендуется, так как большая насыпная масса забивает течки и приводит к увеличению простоев печи, а это приводит к удпиненню гшавки.

Примеры осуществления способа при выплавке стали типа БСтЗсп.

Пример I. В 100-тонную дуговую печь загружают 60 т лома. Включают нагрев на 15 ступень, что соответствует 20 МВт. Затем через I - 2 мин печь переключают на 24 ступень (60 МВт). Через 4 мин после включения начинают присадку извести порциями по 300 кг. Через 7 мин после включения печи на расплавление зажигают газокислородные горелки,которые после отработки 12 мин отключают. Через 20 мин производят подва п- ку (55т). Включение печи такое же, как и при завалке. Также, как и при завалке, работают газокислородные горелки. Кислород в печь подают одновременно с ее включением. Расход кислорода составляет 500 м / ч. Затем после подвалки и израсходовании 300 кВт ч/т энергии расход кислорода увеличивают до 1500 и присаживают первую порцию плавикового шпа,

5

10

0150в

та, кокса и извести. После проплав- ления присадки через каждые 5 мин шлак подкачивают присадками из 6 кг шпата, 10 кг кокса и 516 кг извести. Всего за время плавки ввели пять порций смеси. Шлак активный, пенистый. Работают в основном на 24 ступени трансформатора, что соответствует 60 МВт. Перед выпуском мощность снижают до 50 МВт. По достижении температуры продувку расплава кислородом прекращают, вводят кокс и через 5 мин плавку выпускают в

15 ковш. Б ковше металл продувают аргоном и подают на МНЛЗ с температурой 1620°С, По ходу плавки отбирают пробы металла на химанализ и производят замер температуры.

20Пример2. Способ осуществляют, как и в примере 1, со следующк ми изменениями. Кислород начинают подавать с расходом 600 .

После израсходования 350 кВт-ч/т

25 энергии присаживают первую порцию шлакообразующих в количестве 17 кг шпата, 21 кг кокса и 371 кг извести и увеличивают расход кислорода до 1600 . Присадки повторяют через каждые 5 мин. По достижении температуры ванны продувку кислородом прекращают, присаживают кокс и через 5 мин металл выпускают. Выпуск металла производят в течение 4 мин, после чего его в ковше продувают аргоном и подают под разливку на МНЛЗ.

II р и м е р 3. Способ осуществляют, как в примере 1, но кислород подают с расходом 700 . По израсходовании 400 кВт ч/т энергии присаживают шлакообразующие, кг: шпат 24, кокс 30, известь 270. Затем расход кислорода увеличивают до 1800 . Продувку кислородом прекращают по

45 достижении температуры металла 1700°С, присаживают кокс и через 5 кии производят выпуск. После вы- пуска ковш с металлом подают на вне- печную обработку. Металл в ковше

50 продувают арг оном в течение 3 мин, отбира-от пробу металла и отдают на химанализ. По получении химакализа металл корректируют добавками, про- дуа.ают аргоном и при получении за55 данной температуры ковш отдают под разливку на МНЛЗ.

30

35

40

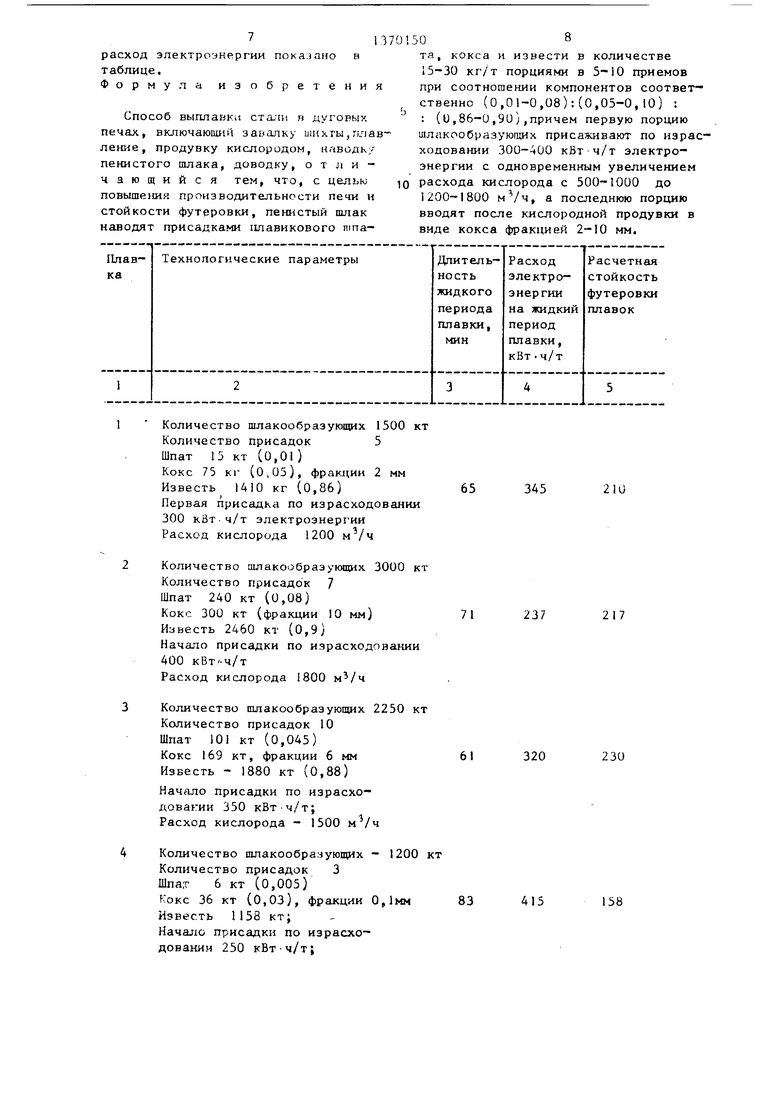

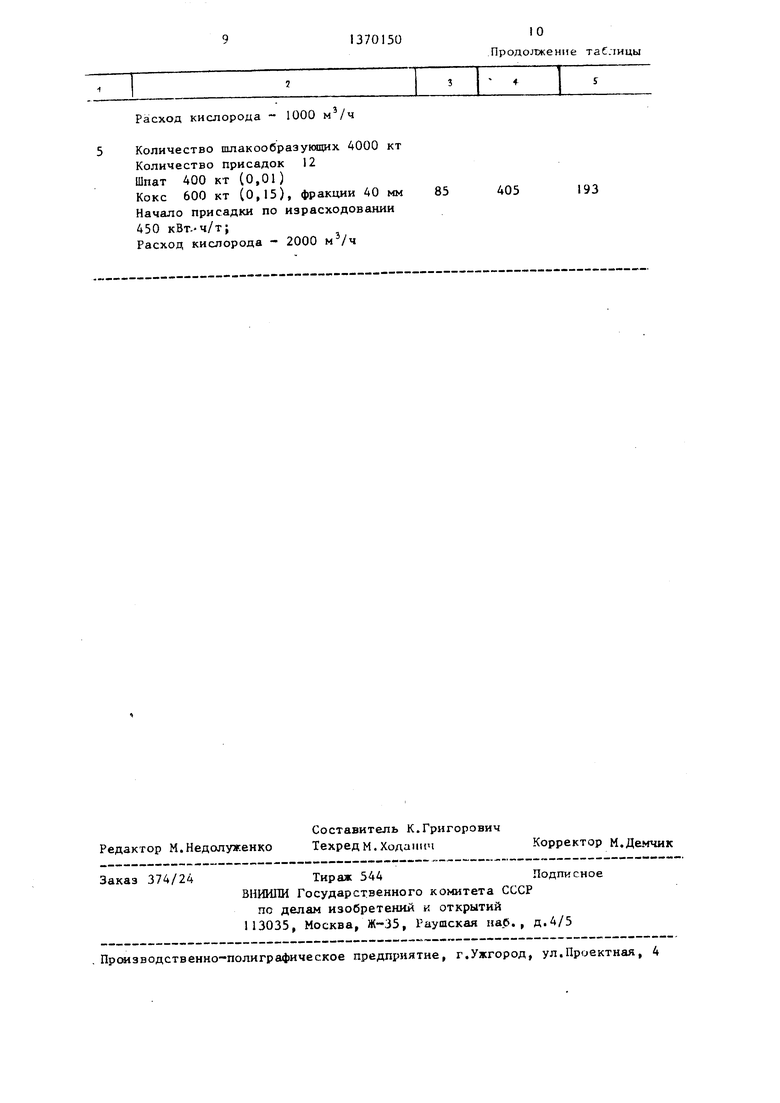

Влияние технологических параметров на производительность печи и

расход электроэнергии показано в

таблице.

Формула изобретения

Способ выплавки стали в дуговых печах, включающий завалку шихты,плавление , продувку кислородом, наводкупенистого шлака, доводку, отличающийся тем, что, с целью повышения производительности печи и стойкости футеровки, пенистый шлак наводят присадками плавикового шпа

0150

та, кокса и извести в количестве 15-30 кг/т порциями в 5-10 приемов при соотношении компонентов соответственно (0,,08):{0,05-0,10) : : (О,86-0,90),причем первую порцию шлакообразующих присаживают по израс ходовании 300-400 кВт ч/т электроэнергии с одновременным увеличением 10 расхода кислорода с 500-1000 до 1200-1800 м /ч, а последнюю порцию вводят после кислородной продувки в виде кокса фракцией 2-10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2011 |

|

RU2451091C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2000 |

|

RU2197535C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

Изобретение относится к металлургии, в частности к выплавке конструкционной стали в сверхмощных дуговых печах. Цель изобрете- |ния - повышение производительности печи и стойкости футеровки. Способ выплавки стали состоит в поддержании такой последовательности операций, когда ввод шлакооб- разующих позволяет на протяжении от момента плавления шихты до выпуска металла из печи иметь пенистый шлак за счет присадок шпата, кокса и извести в количестве 15 - 30 кг/т порциями в 5-10 приемов при соотношении компонентов соответственно }0,01 -0,08) : (0,05 - 0,10) : (0,86 -0,90), причем первую порцию присаживают по израсходовании 300 - 400 кВт ч/т электроэнергии с одновременным увеличением расхода кис- лорода с 500 - 1000 до 1200 -1800 м /ч, а последнюю порцию кокса вводят после кислородной продувки, при этом кокс для вспенивания должен быть фракции 2-10 мм. 1 табл. ,-; i (Л

Количество шлакообразующих 1500

Количество присадок 5

Шпат 15 кт (0,01 )

Кокс 75 кг (), фракции 2 мм

Известь 1410 кг (0,86)

Первая присадка по израсходовани

300 кВт.ч/т электроэнергии

Расход кислорода 1200

Количество шлакообраэующих 3000

Количество присадок 7

Шпат 240 кт (0,08)

Кокс 300 кт (фракции 10 мм)

Известь 2460 кт (0,9)

Начало присадки по израсходовани

400 кВт -ч/т

Расход кислорода 1800

Количество шлакообразующих 2250

Количество присадок 10

Шпат 101 кт (0,045)

Кокс 169 кт, фракции 6 мм

Известь - 1880 кт (0,88)

Начало присадки по израсходовании 350 кВт-ч/т; Расход кислорода - 1500

Количество шлакообразующих - 120 Количество присадок 3 Шпат 6 кт (0,005)

Кокс 36 кт (0,03), фракции 0„1мм Известь 1158 кт; Начало присадки по израсходовании 250 кВт-ч/т;

210

217

230

158

Расход кислорода 1000 м /ч

Количество шлакообразугадих 4000 кт

Количество присадок 12

Шпат 400 кт (0,01)

Кокс 600 кт (0,15), фракции 40 мм

Начало присадки по израсходовании

450 кВт.-ч/т;

Расход кислорода - 2000 м /ч

85

405

193

| Морозов А.Н | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Металлургия, 1983, с.151 | |||

| Патент США № 4444256, кл, С 21 С 5/52, опублик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1988-01-30—Публикация

1985-12-26—Подача