Изобретение относится к технологии производства изделий электронной техники, в частности к устройствам локального травления тонких пленок микроэлектроники, и может быть использовано в производстве БИС и СБИС.

Резкое усложнение в последнее время конструкции современных полупроводниковых приборов обуславливает возрастание сложности размещения приборов и предъявляет требования к технологии их изготовления, например формированию элементов менее 1 мкм с точностью воспроизведения размеров порядка 0,05 мкм, управлению профилем травления, минимальной степени повреждения подложки при высокой равномерности и скорости травления.

Известные способы и устройства травления подложки ионным лучом [1, 2], создаваемым в межэлектродном пространстве, не отвечают указанным требованиям. Для ионизации молекул плазмообразующего газа используют электронные пучки малой плотности. При этом результирующая плазма имеет низкую температуру и выходящий из нее ионный поток имеет малые энергию и плотность, недостаточные для эффективного травления материала.

Для повышения эффективности травления применяют источник ВЧ-напряжения, а также используют достаточно высокое давление рабочего газа. Тогда из-за малой длины свободного пробега ионов в газе ионный поток обладает слабой направленностью, что затрудняет травление требуемых структур на поверхности материала. Увеличение же ВЧ-напряжения на подложке приводит к росту радиационных дефектов из-за увеличения энергии ионов, бомбардирующих поверхность материала.

Более перспективным с точки зрения удовлетворительных требований к технологии изготовления полупроводниковых приборов являются способы и устройства ВЧ и СВЧ магнетронного травления. Известные устройства [3, 4], как правило, содержат активационную камеру, выполненную в виде кварцевой трубы, на части длины которой навита катушка индуктивности и предназначена для обработки пластин ⌀100 мм. С увеличением размера пластин до ⌀150-300 мм в производстве СБИС для получения приемлемой равномерной обработки необходимо увеличивать диаметр активационной камеры. Но тогда процесс становится экономически невыгодным из-за высоких расходов газа, высокой потребляемой мощности генератора. И, кроме того, поскольку пластина находится в реакционной камере, то она подвергается интенсивной бомбардировке заряженными частицами и УФ-излучению, что приводит к радиационным повреждениям и пробою тонкого оксидного слоя SiO2. Размещение же дополнительных сеток, экранов усложняет конструкцию реактора.

Для проведения локального травления полупроводниковых пластин все известные устройства требуют наличия маски на пластине, что предполагает проведение дополнительных фотолитографических операций. Кроме экономических эти системы имеют экологические недостатки, так как в атмосферу выбрасывается значительное количество неиспользованного газа, а при подаче больших энергий к разряду процесс сопровождается значительными излучениями ВЧ и СВЧ полей.

Известны также устройства локального травления [5, 6] с помощью плазменной струи, не требующие большого вакуума. Они представляют собой камеру, внутри которой размещен подложкодержатель с обрабатываемой подложкой, над которой размещается плазмотрон. В кварцевой трубке плазмотрона возбуждается безэлектродный газовый разряд. Газовый поток, проходя зону возбуждения, ионизируется и попадает на поверхность подложки, протравливая ее в заданном месте.

Вся камера и подложкодержатель перемещаются относительно плазмотрона, что усложняет конструкцию устройства. Из-за значительного размера кварцевой трубы и расходящейся газовой струи разрешающая способность устройства не соответствует требованиям производства современных полупроводниковых приборов с возрастающей плотностью размера приборов и высокой точностью воспроизведения.

Более перспективными и удобными в эксплуатации являются устройства плазмохимического травления диодного типа [7, 8], в которых разряд возбуждается между параллельными электродами.

Из известных наиболее близким по технической сущности к предложенному изобретению выбрано устройство для плазменного процесса [8], представляющее собой вакуумную камеру, в верхней части которой расположен неподвижный изолированный электрод. Через выполненные в электроде отверстия подается реакционный газ. Под ним на заданном расстоянии установлен нижний водоохлаждаемый электрод. Плазма создается между электродами над всей поверхностью подложки.

Недостатки известного устройства заключаются в том, что для проведения локального травления подложки необходимо использовать маску и, следовательно, выполнять ряд фотолитографических операций, что усложняет процесс травления. И поскольку плазма возбуждается над всей поверхностью подложки в межэлектродном пространстве и объем разряда велик из-за большого зазора и большой площади электрода, то удельная мощность разряда небольшая (порядка 1 Вт/см3). Это приводит к малым скоростям и большой длительности травления. При этом воздействию частиц плазмы подвергаются не только травящиеся участки поверхности материала, но и сама маска, что приводит к неэффективному расходованию электроэнергии и плазмообразующих газов (реагентов). Кроме того, подаваемый в реактор газ (реагент) откачивается вакуумным насосом и, не успев прореагировать, откачивается из реактора, что также приводит к расходу дорогостоящего реагента и необходимости утилизации газообразных продуктов травления. Техническим результатом предложенного изобретения является упрощение процесса формирования структур, повышение скорости травления, обеспечение равномерности травления за счет использования безмасочного процесса травления, снижение затрат электроэнергии и уменьшение расхода плазмообразующего газа.

Указанный технический результат достигается тем, что в устройстве для локального плазмохимического травления подложек, содержащем вакуумную камеру с крышкой, два электрода, систему откачки и систему напуска плазмообразующего газа, верхний электрод установлен на подвижной плите и снабжен шаблоном, установленным на съемной втулке, закрепленной на электроде, и механизмом регулирования параллельности двух электродов относительно друг друга, выполненным в виде трех микрометрических головок, жестко установленных в отверстиях упомянутой плиты с возможностью взаимодействия нижним концом через шаровые опоры соответственно с тремя вертикальными стойками, закрепленными на основании камеры, при этом на каждой стойке выполнены подвижные упоры, взаимодействующие с механизмом регулирования зазора между двумя электродами, выполненным в виде прецизионного подъемника, на котором установлен нижний электрод, являющийся подложкодержателем.

Использование шаблона, имеющего выступы, создающие изображение трехмерного рисунка травления на подложке, позволяет получить локализованный разряд малой длины и объема, что обеспечивает большую по сравнению с известными устройствами плотность мощности, увеличить скорость травления, что снижает затраты на электроэнергию. Малый объем локализованного разряда обеспечивает возможность получения равномерного травления, исключает необходимость проведения ряда фотолитографических операций. При этом процесс травления осуществляется в замкнутой рабочей камере без прокачки. Это уменьшает расход плазмообразующего газа и упрощает процесс утилизации газообразных продуктов.

Три микрометрические головки, установленные на плите на равном расстоянии друг от друга и взаимодействующие через шаровые опоры с вертикальными стойками, обеспечивают подвижность плиты, на которой закреплен верхний электрод, а также возможность ориентации их в пространстве. Микрометрическими головками выставляют равномерность зазора между электродами (шаблоном и подложкой), контролируя, например, мерными плитками или индикаторной головкой. Это позволяет установить оба электрода строго параллельно друг другу, это улучшает условия травления подложки и сказывается на воспроизводимости параметров полученной структуры.

Съемная втулка с шаблоном позволяет устанавливать шаблоны с разным рисунком. Выполнение механизма регулирования зазора, выполненного в виде прецизионного подъемника, взаимодействующего с упорами вертикальных стоек, позволяет выбирать необходимый зазор между шаблоном и подложкой. Таким образом, указанные признаки являются новыми и в совокупности обеспечивают новый технический результат.

Следовательно, указанная новая совокупность признаков соответствует критериям патентоспособности изобретения: «новизна», «изобретательский уровень», «технический эффект», «промышленная применяемость».

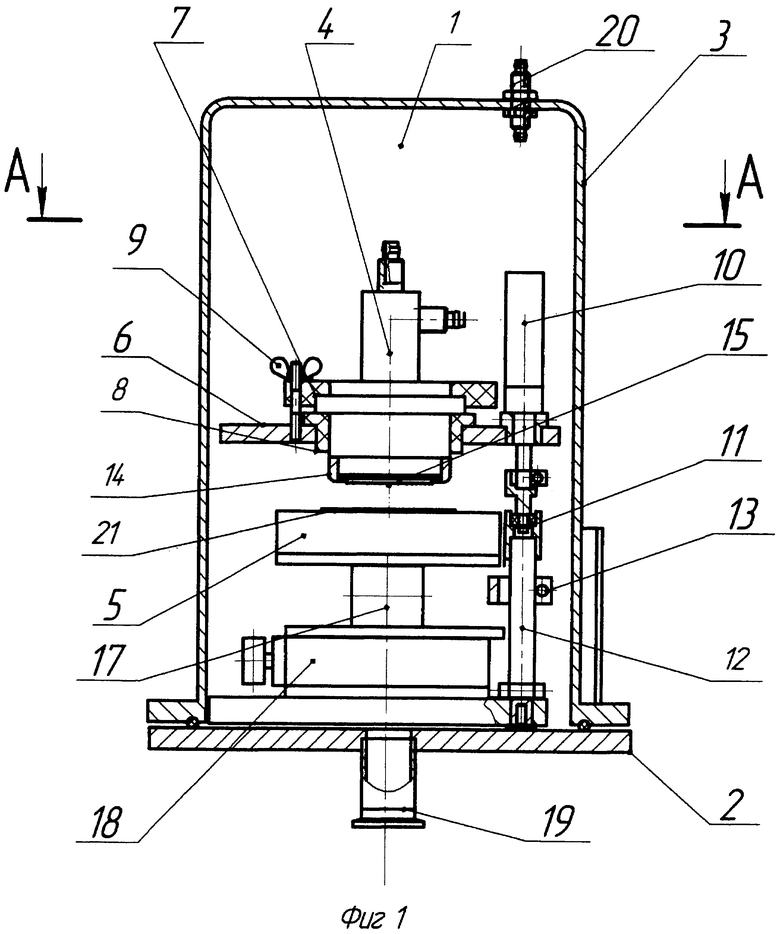

Сущность изобретения поясняется чертежами, где схематично изображены: на фиг.1 - устройство для локального плазмохимического травления подложек;

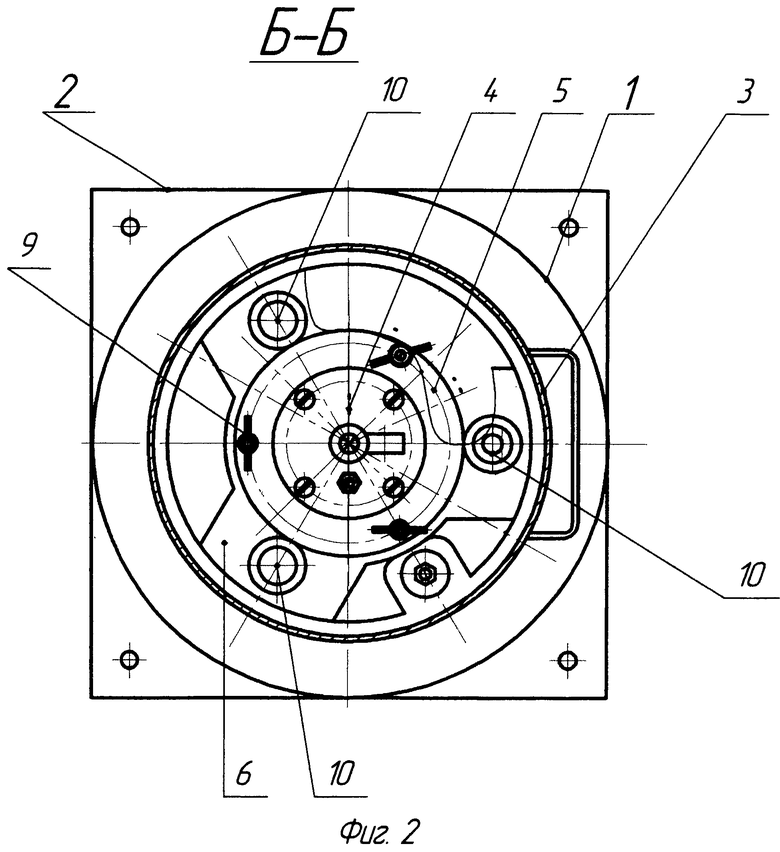

на фиг.2 - сечение А-А;

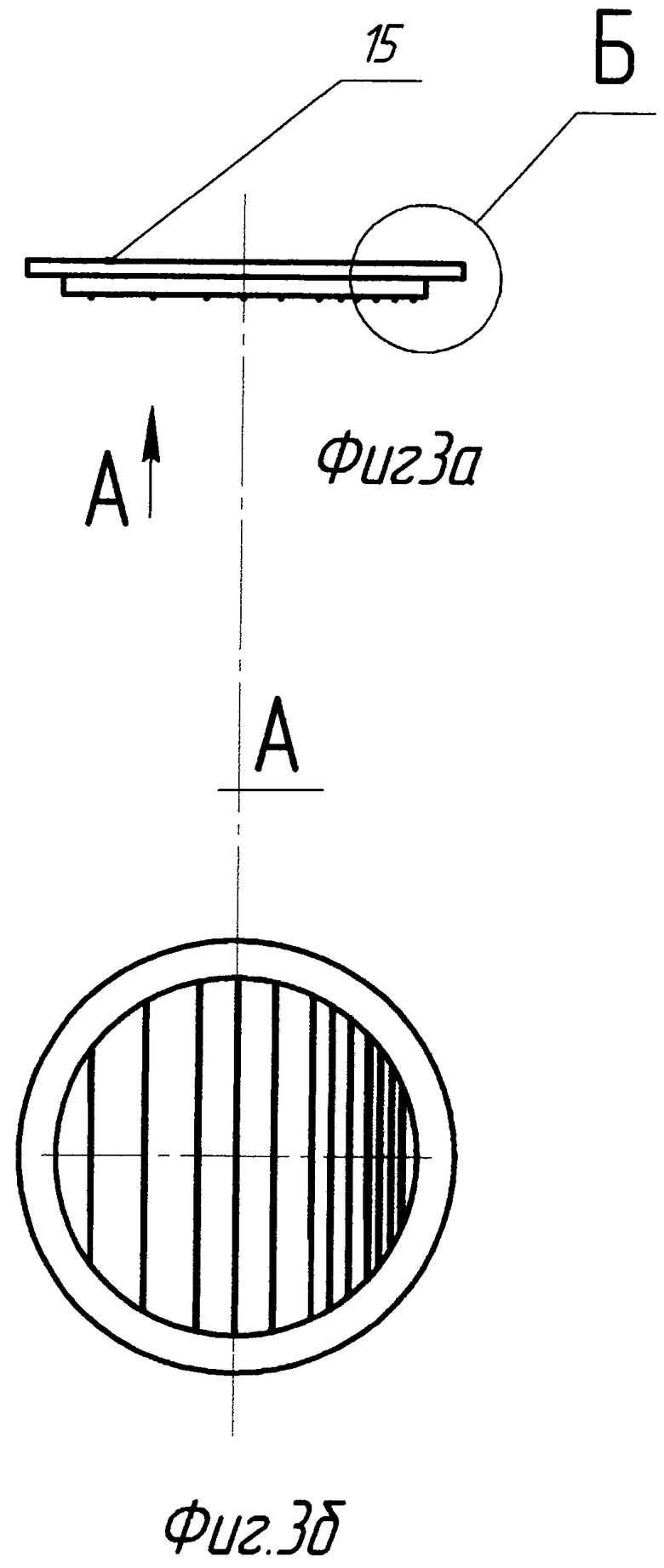

на фиг.3а - шаблон с выступом;

на фиг.3б - шаблон, вид Б снизу;

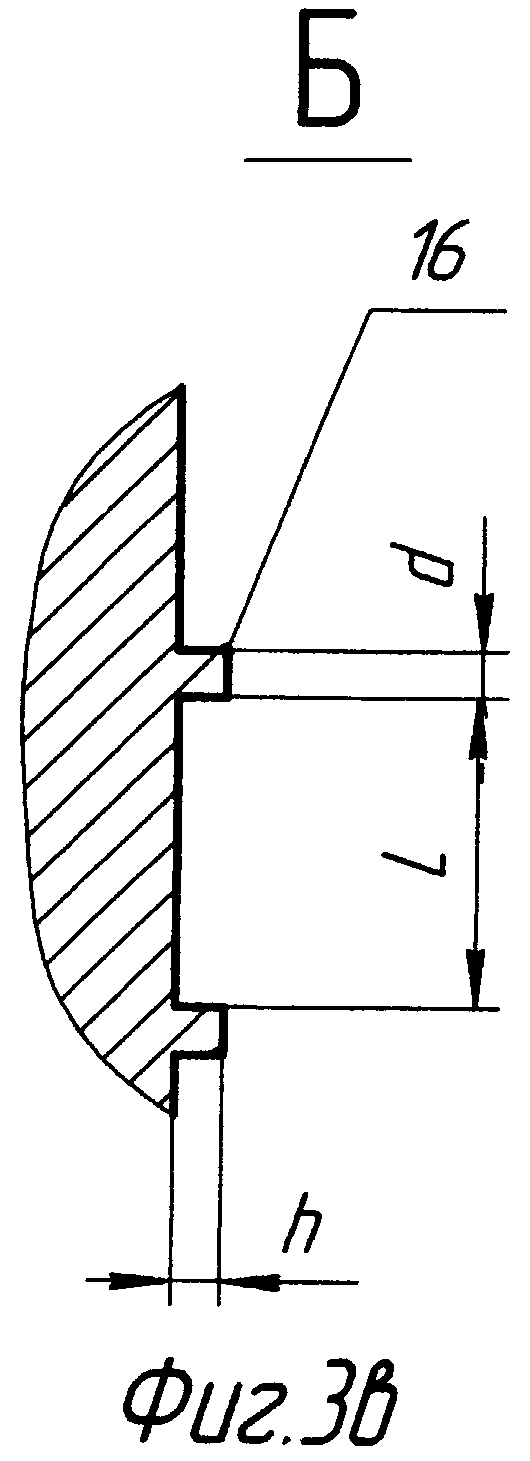

на фиг.3в - шаблон, вид В;

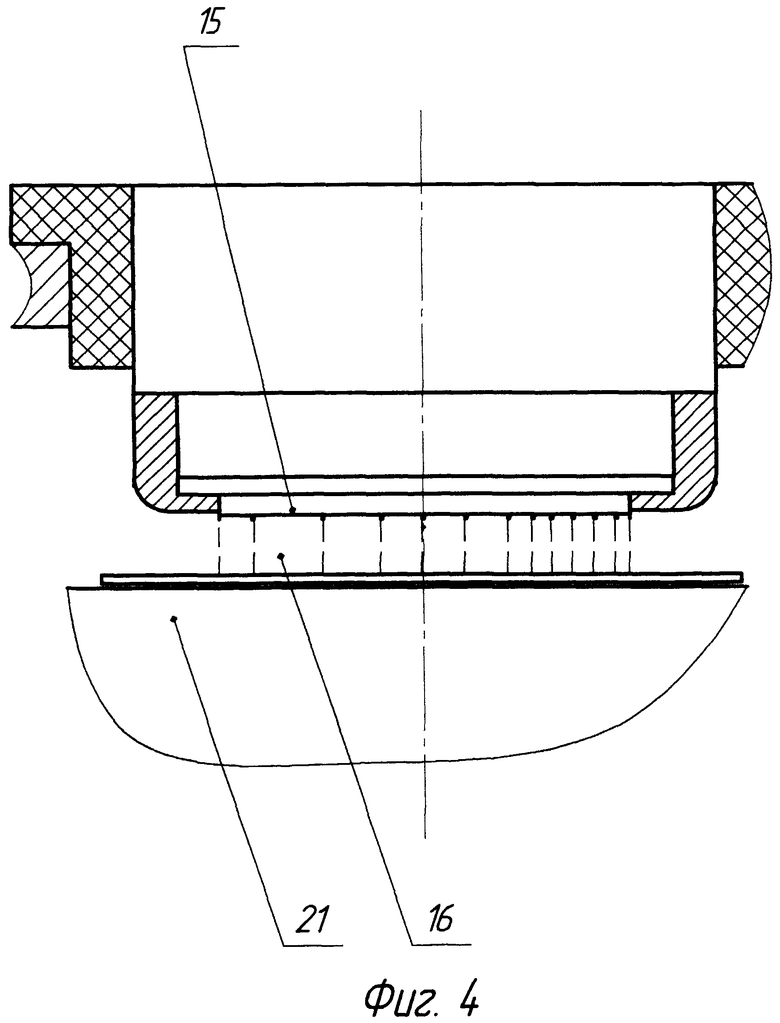

на фиг.4 - образование локального разряда между выступами шаблона и подложкой.

Устройство для локального плазмохимического (ПХ) травления подложек (фиг.1, 2) содержит вакуумную камеру 1, состоящую из основания 2 и колпака 3, два электрода: верхний 4 и нижний 5, который является и подложкодержателем. Электрод 4 соединен с источником ВЧ-напряжения, а электрод 5 заземлен.

Верхний электрод 4 установлен на подвижной плите 6 через изоляторы 7 и 8, закрепленные на плите 6 с помощью крепежных элементов 9. В плите 6 выполнены три отверстия на равном расстоянии друг от друга, в которых жестко установлены три микрометрические головки 10. С помощью шаровых опор (шаровых подшипников) 11 микрометрические головки 10 нижними концами взаимодействуют соответственно с тремя вертикальными стойками 12, установленными на основании 2. Стойки 12 снабжены подвижными упорами 13, установленными с возможностью регулировки необходимого зазора между электродами.

Верхний электрод снабжен съемной втулкой 14, в которой установлен шаблон 15 (фиг.1, 3), имеющий выступы 16, создающие изображение требуемого рисунка травления путем подбора высоты h, ширины d, расстояния между выступами l и количества их n (фиг.3в), а нижний электрод 5 является подложкодержателем и установлен через изолятор 17 на прецизионном подъемнике 18 (фиг.1), с которым взаимодействуют упоры 13 стоек 12, обеспечивая регулировку зазора между электродами 4, 5. Микрометрические головки, установленные жестко в отверстиях плиты 6 и взаимодействующие с помощью шаровых опор с вертикальными стойками 12, обеспечивают подвижность и пространственную ориентацию плиты 6 и закрепленного на ней верхнего электрода 4. Это позволяет установить оба электрода строго параллельно друг другу. На основании 2 выполнен патрубок 19, соединенный с вакуумной системой (не показано), а на колпаке 3 - штуцер (клапан) 20 для напуска газа (реагента).

В качестве прецизионного подъемника используются подъемные платформы фирмы «Standa» или нанопозиционер фирмы «Comnet». Шаблон выбирают из материала, химически стойкого к процессам плазмохимического травления (например, нержавеющая сталь 12Х18Н10Т).

Работа устройства для локального плазмохимического травления подложек происходит следующим образом.

С помощью подъемника (не показано) поднимают колпак 3 вакуумной камеры 1. На заземленный подложкодержатель 5 укладывают обрабатываемую подложку 21, центрируют ее. Затем подложкодержатель 5 с помощью подъемника 18 поднимают до упоров 13, чтобы получить необходимый зазор между шаблоном 15 верхнего электрода и поверхностью подложки. Равномерность зазора выставляют микрометрическими головками 10, контролируя мерными плитками или индикаторной головкой (не показано).

Колпак 3 вакуумной камеры 1 опускают, открывают клапан вакуумной системы (не показано), откачивают камеру 1 через патрубок 19 до давления 5-10 Па. Таким образом, вакуумная камера освобождается от остатков газов, влияющих на процесс травления. Затем вакуумный клапан закрывают и открывают штуцер (клапан) подачи плазмообразующего газа (реагента) в камеру до заданного давления. Скорость напуска регулируют натекателем (ручным или автоматическим). Контроль давления в вакуумной камере осуществляют баротроном или цифровым барометром.

На верхний электрод 4 подают ВЧ-потенциал. Под выступами 16 шаблона 15 возбуждается тлеющий разряд. Так как площадь выступов и зазор между электродами малы, то удельная мощность в разряде порядка ~104 Вт/см3 вместо 1-2 Вт/см3, как в прототипе. Происходит процесс локального травления подложки 21.

Скорость травления зависит от плотности тока в разряде, длины разрядного промежутка, давления и состава рабочих газов. Подбирая указанные параметры, получают максимальную скорость травления.

Критерием является межэлектродный пробой и требуемая разрешающая способность. Необходимым условием локализации тлеющего разряда у выступающих участков поверхности ВЧ электрода (шаблона) является то, что межэлектродное расстояние L должно быть больше длины свободного пробега электронов в плазме λ (L>>λ). С уменьшением L нужно увеличивать рабочее давление. Например, максимальная скорость травления кремниевой подложки ⌀76 мм до 10 мкм/сек была достигнута в плазме SF6 при давлении 2-104 Па и напряжении в разряде 210 В. Расстояние L между шаблоном и поверхностью кремниевой подложки составляло 100 мкм. Время травления 1 сек.

Для травления SiO2-подложки в плазме SF6 выбирались следующие параметры: мощность разряда Р=75 Вт, межэлектродное расстояние L=100±5 мкм, время травления t=5 сек.

Скорость травления определялась по глубине канавки травления, которая наблюдалась с помощью интерферометра. Рисунок протравленной подложки представляет собой негатив шаблона.

Полученное время травления достаточно для проведения процесса с помощью плазмообразующего газа (реагента), заполнившего камеру, позволяя вести процесс без прокачки камеры, что существенно уменьшает расход его. После процесса травления камеру 1 разгерметизируют. Поднимают колпак 3, подъемник 18 вместе с подложкодержателем 5 опускают вниз, подложку 21 извлекают.

Предложенное техническое решение позволяет за счет безмасочного травления исключить фотолитографические операции, что упрощает процесс формирования структур и повышает производительность. А за счет локализации разряда и малого объема его обеспечивается возможность увеличения плотности разряда, что уменьшает расход электроэнергии. Кроме того, за счет исключения прокачки камеры уменьшается расход дорогостоящих реагентов, упрощается процесс утилизации газообразных продуктов травления.

На предприятии разработан опытный образец устройства для локального плазмохимического травления подложек. Производится экспериментальная отработка режимов.

Источники информации

1. K.D.Shatz and D.N.Ruzic /An electron - bean plasma proctssing. Plasma Soures Science and Technology, 1993, v. 2, p. 100-105/.

2. Патент Ru 2316845, кл. H01L 21/3065, публ. 10.02.08 г.

3. Патент Ru 2090951, кл. H01L 21/3065, публ. 20.09.97 г.

4. Патент Ru 2249883, кл. H01L 21/3065, публ. 10.04.05 г.

5. Патент US 2002/008082, кл. H01L 21/3065, публ. 24.01.02 г.

6. Патент РФ 2030811, кл. H01L 21/306, публ. 10.03.95 г.

7. Плазмохимическое травление - пресс-релиз об основных технологических достижениях компании Oxford Justmmeute, 2008 г. (рекламный лист, www invac.ru).

8. Патент US 2009/101283, кл. C23F 1/08, публ. 23.04.09 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазмохимической обработки внутренней полости однопараметрических поверхностей второго порядка | 2024 |

|

RU2832425C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ МИКРОЭЛЕКТРОНИКИ | 2011 |

|

RU2456702C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ГЕТЕРОСТРУКТУР НА ОСНОВЕ InP | 2019 |

|

RU2734845C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2013 |

|

RU2529633C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| Способ селективного травления кремний-металлосодержащего слоя в многослойных структурах | 1990 |

|

SU1819356A3 |

| Способ градиентного ионно-плазменного травления через маску | 2023 |

|

RU2805030C1 |

Изобретение относится к устройствам локального травления тонких пленок микроэлектроники. Устройство содержит вакуумную камеру с крышкой, два электрода, системы откачки и напуска плазмообразующего газа, верхний электрод установлен на плите и снабжен шаблоном, установленным на съемной втулке, закрепленной на электроде, и механизмом регулирования параллельности двух электродов относительно друг друга, выполненным в виде трех микрометрических головок, жестко установленных в отверстиях упомянутой плиты с возможностью взаимодействия нижним концом через шаровые опоры соответственно с тремя вертикальными стойками, закрепленными на основании камеры. На каждой стойке выполнены подвижные упоры, взаимодействующие с механизмом регулирования зазора между двумя электродами, выполненным в виде прецизионного подъемника, на котором установлен нижний электрод, являющийся подложкодержателем. Устройство позволяет упростить процесс формирования структур, повысить скорость травления, обеспечивает равномерность травления за счет использования безмасочного процесса травления и позволяет снизить затраты электроэнергии и расход плазмообразующего газа. 4 ил.

Устройство для локального плазмохимического травления подложек, содержащее вакуумную камеру с крышкой, два электрода, системы откачки и напуска плазмообразующего газа, отличающееся тем, что верхний электрод установлен на плите и снабжен шаблоном, установленным на съемной втулке, закрепленной на электроде, и механизмом регулирования параллельности двух электродов относительно друг друга, выполненным в виде трех микрометрических головок, жестко установленных в отверстиях упомянутой плиты с возможностью взаимодействия нижним концом через шаровые опоры соответственно с тремя вертикальными стойками, закрепленными на основании камеры, при этом на каждой стойке выполнены подвижные упоры, взаимодействующие с механизмом регулирования зазора между двумя электродами, выполненным в виде прецизионного подъемника, на котором установлен нижний электрод, являющийся подложкодержателем.

| US 2009101283 A1, 23.04.2009 | |||

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2316845C1 |

| US 2002008082 A1, 24.01.2002 | |||

| US 2009095421 A1, 16.04.2009. | |||

Авторы

Даты

2012-05-20—Публикация

2010-07-05—Подача