Изобретение относится к области микроэлектроники, в частности к реакторам высокоплотной и высокочастотной плазменной обработки, и может быть использовано в производстве полупроводниковых приборов и интегральных схем.

Для решения сложных технологических задач в производстве современных полупроводниковых приборов и интегральных схем с проектными нормами 180-65 нм с применением ионно-плазменного травления наибольшее распространение получили источники высокоплотной плазмы с индукционной системой возбуждения ВЧ разряда (ICP источники).

Наиболее распространенные конструкции используют антенну (индуктор) на верху камеры в виде плоской катушки (US 6.441.555, US 5.759.280, US 7.096.819). Индуктор соединен с ВЧ генератором, но отделен от зоны разряда слоем диэлектрического материала, который должен обладать высокой диэлектрической проницаемостью (для обеспечения эффективной, с минимальными потерями передачи энергии ВЧ поля от индуктора в рабочую зону) и термостойкостью. Этим требованиям хорошо удовлетворяет кварц. Обрабатываемая подложка находится на проводящем подложкодержателе в нижней части реактора, на подложкодержатель подается отрицательное смещение от источника постоянного напряжения или от другого ВЧ генератора. Такая система позволяет независимую регулировку плотности плазмы над подложкой и управление энергией ионов, достигающих поверхности подложки, что позволяет подбирать оптимальные режимы травления.

Недостатком известных реакторов является то, что в дополнение к индуктивной связи существует емкостная связь между индуктором и подложкодержателем. Так как напряжение приложено к одному концу антенны для передачи ВЧ тока, то это напряжение распределяется неравномерно, что приводит к асимметрии плотности плазмы и, следовательно, к неравномерности травления на подложках большого диаметра (200-300 мм).

Известно также устройство для плазмохимической обработки, содержащее вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в основании камеры и соединенный с блоком ВЧ смещения, систему согласования, состоящую из спирального индуктора, трансформатора и первого конденсатора, для соединения спирального индуктора с ВЧ генератором, при этом в верхней части вакуумной камеры установлено диэлектрическое окно, над которым размещен спиральный индуктор (патент RU 2133998).

Недостаток этого устройства заключается в том, что оно имеет низкую эффективность передачи ВЧ мощности в реактор из-за нагрева трансформатора и потери части передаваемой мощности, что приводит к резкому уменьшению скорости травления на структурах с большой площадью (диаметрах рабочих подложек 200-300 мм) и делает невозможным высокоскоростное травление (5-10 мкм/мин) кремния, кварца, алмазоподобных пленок и других материалов, применяемых в конструкции современных полупроводниковых приборов и СВЧ схем, где требуется высокая плотность ВЧ мощности на единицу поверхности и как следствие применение ВЧ генераторов с выходной мощностью 3-5 кВт. Это снижает функциональные возможности устройства.

Другим недостатком устройства является сложность поджига ВЧ разряда в реакторе из-за отсутствия емкостной составляющей ВЧ разряда. Это приводит к плохому согласованию ВЧ разряда (отношение падающей мощности к отраженной меньше чем 10/1). Это также снижает функциональные возможности устройства.

Известен также реактор для плазмохимической обработки полупроводниковых структур, содержащий вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в основании камеры и соединенный с блоком ВЧ смещения, систему согласования, состоящую из спирального индуктора, трансформатора и первого конденсатора, для соединения спирального индуктора с ВЧ генератором, при этом в верхней части вакуумной камеры установлена диэлектрическая стенка, над которой размещен спиральный индуктор, трансформатор выполнен в виде ВЧ кабеля, намотанного на ферритовые кольца, при этом внутренняя жила ВЧ кабеля с одной стороны соединена с выходом ВЧ генератора, с другой стороны подключена к первому выводу спирального индуктора, первый конец оплетки ВЧ кабеля соединен с землей, а второй конец оплетки ВЧ кабеля соединен со вторым выводом спирального индуктора. Это устройство выбрано в качестве прототипа предложенного решения.

Недостаток этого устройства заключается в низкой эффективности, передаваемой от ВЧ генератора мощности в реактор, что приводит к снижению плотности плазмы и, как следствие, к низкой скорости травления диэлектрических и полупроводниковых материалов.

Задача изобретения заключается в создании плазмохимического реактора для высокоскоростного травления кремния, диэлектрических и полупроводниковых материалов на подложках большого диаметра (200-300 мм), а также высокоскоростного травления кварца, алмазоподобных пленок, карбида кремния и других материалов на глубину до 100 мкм и выше, где требуется высокая удельная ВЧ мощность на единицу поверхности для обеспечения высоких скоростей травления 1 -5 мкм/мин.

Технический результат изобретения заключается в повышении эффективности передаваемой от ВЧ генератора мощности в реактор за счет уменьшения потерь, что приводит к повышению плотности плазмы. Это приводит к быстрому и устойчивому поджигу плазмы с минимальной отраженной мощностью и, как следствие, к высокой скорости травления диэлектрических и полупроводниковых материалов, что приводит к расширению функциональных возможностей устройства.

Указанный технический результат достигается тем, что в реакторе для плазмохимической обработки полупроводниковых структур, содержащем вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в основании камеры и соединенный с блоком ВЧ смещения, систему согласования, состоящую из спирального индуктора, трансформатора и первого конденсатора, для соединения спирального индуктора с ВЧ генератором, при этом в верхней части вакуумной камеры установлена диэлектрическая стенка со спиральным индуктором, трансформатор выполнен в виде ВЧ кабеля, намотанного на ферритовые кольца, при этом внутренняя жила ВЧ кабеля с одной стороны соединена с выходом ВЧ генератора, с другой стороны подключена к первому выводу спирального индуктора, первый конец оплетки ВЧ кабеля соединен с землей, а второй конец оплетки ВЧ кабеля соединен со вторым выводом спирального индуктора, диэлектрическая стенка выполнена в виде цилиндра, при этом спиральный индуктор выполнен в виде первой секции и второй секции, расположенных на внешней поверхности цилиндра.

Существует вариант, в котором первая секция и вторая секция имеют от 4 до 6 витков, первая секция соединена со второй секцией параллельно со встречным включением, при этом первый вывод спирального индуктора соединяет внутренние витки первой секций и второй секции спирального индуктора, а второй вывод соединяет внешние витки первой секции и второй секции индуктора.

Существует также вариант, в котором внутренний диаметр спирального индуктора находится в диапазоне от 190 мм до 220 мм, а шаг намотки спирального индуктора находится в диапазоне от 15 мм до 20 мм.

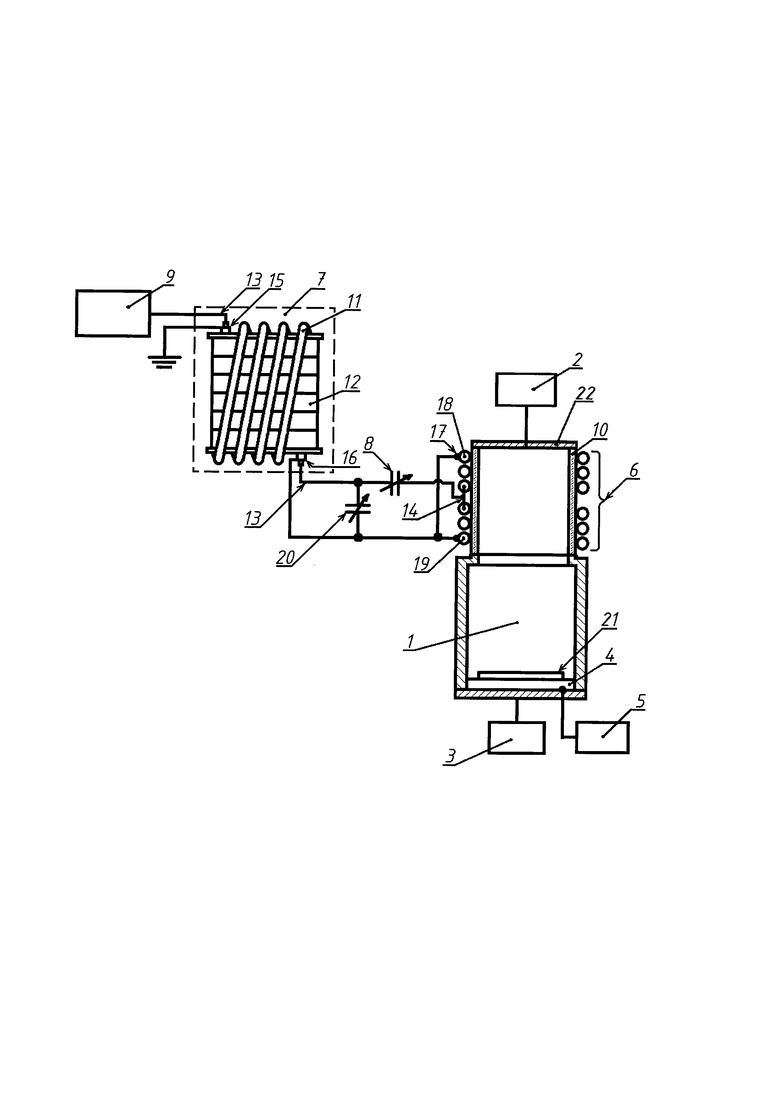

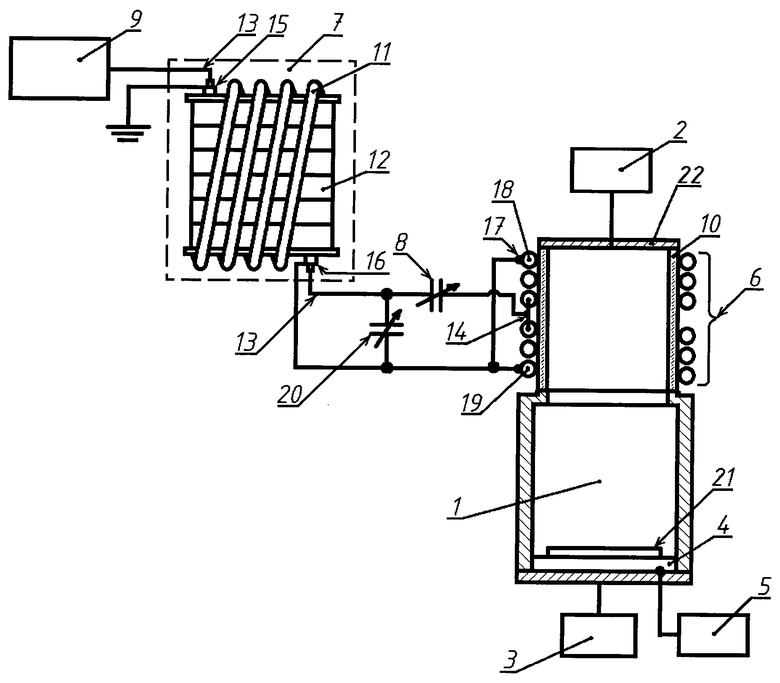

На чертеже изображена схема устройства в общем виде.

Реактор для плазмохимической обработки полупроводниковых структур содержит вакуумную камеру 1 с системой подвода газов 2 и системой откачки 3. В качестве системы подвода газов 2 может быть использована газовая линейка на базе регулятора расхода газа. В качестве системы откачки 3 может быть использован турбомолекулярный насос в комплекте с механическим насосом. В основании вакуумной камеры 1 установлен подложкодержатель 4, соединенный с блоком ВЧ смещения 5. В качестве подложкодержателя 4 может быть использован металлический водоохлаждаемый столик (система охлаждения столика не показана), выполненный из нержавеющей стали, сопряженный с механическим прижимом (не показан). В качестве блока ВЧ смещения 5 может быть использован стандартный ВЧ генератор в комплекте с согласующим устройством емкостного типа. Реактор для плазменной обработки полупроводниковых структур содержит также систему согласования, состоящую из спирального индуктора 6, трансформатора 7 и первого конденсатора 8, для соединения первого вывода 14 спирального индуктора 6 с ВЧ генератором 9. В качестве спирального индуктора 6 может быть использована односекционная или многосекционная катушка, выполненная из медной трубки, с внутренним диаметром 2-6 мм. В качестве первого конденсатора 8 может быть использован высоковольтный переменный вакуумный конденсатор, максимальной емкостью 250 пФ типа КП1-8 (КП1-4). Трансформатор 7 имеет тороидальное исполнение и выполнен в виде ВЧ кабеля 11, намотанного на ферритовые кольца 12. В качестве ВЧ кабеля 11 может быть использован коаксиальный кабель РК 50-4-21, в качестве ферритовых колец 12 могут быть использованы кольца М100 ВНП К80×50×11 в количестве не менее 5 штук. Количество витков ВЧ кабеля 11 должно быть не менее семи, чтобы обеспечить отсутствие емкостной составляющей разряда. Внутренняя жила 13 ВЧ кабеля 11 с одной стороны соединена с выходом ВЧ генератора 9, с другой стороны подключена к первому выводу 14 спирального индуктора 6. Первый конец оплетки 15 ВЧ кабеля 11 соединен с землей, а второй конец оплетки 16 ВЧ кабеля 11 соединен со вторым выводом 17 спирального индуктора 6. В качестве оплетки ВЧ кабеля может быть использована гибкая оплетка из медной посеребренной проволоки. В верхней части вакуумной камеры 1 установлена диэлектрическая стенка, выполненная, например, из кварцевого стекла.

Отличительные признаки изобретения заключаются в том, что диэлектрическая стенка выполнена в виде цилиндра 10, при этом спиральный индуктор 6 выполнен в виде первой секции 18 и второй секции 19, расположенных на внешней поверхности цилиндра 10.

В одном из вариантов цилиндр 10 соединен с крышкой 22, выполненной из алюминия.

В одном из вариантов индуктивное сопротивление спирального индуктора 6 составляет величину от 1 до 2 мкГн.

Существует также вариант, в котором первая секция 18 и вторая секция 19 имеют от 4 до 6 витков. При этом первая секция 18 соединена со второй секцией 19 параллельно со встречным включением. Причем первый вывод 14 спирального индуктора 6 соединяет внутренние витки первой секции 18 и второй секции 19 спирального индуктора 6, а второй вывод 17 соединяет внешние витки первой секций 18 и второй секции 19 спирального индуктора 6.

Реактор содержит второй конденсатор 20, в качестве которого может быть использован высоковольтный переменный вакуумный конденсатор до 1000 пФ типа КП1-8 (КП1-4). Второй конденсатор 20 подключен между первым конденсатором 8 и вторым выводом 17 спирального индуктора 6.

Существует также вариант, в котором внутренний диаметр спирального индуктора 6 находится в диапазоне от 190 мм до 220 мм, а шаг намотки спирального индуктора 6 находится в диапазоне от 15 мм до 20 мм.

Устройство работает следующим образом. Перед началом работы устройства вакуумная камера 1 находится под вакуумом. Через клапан напуска (не показан) производят напуск (например, азота) в вакуумную камеру 1 до атмосферного давления, после чего, например, через шлюз (не показан) на подложкодержатель 4 устанавливают подложку 21 (например, кремниевую пластину с нанесенной на нее методом CVD алмазоподобной пленкой толщиной 100 мкм), закрепляют ее механическим прижимом и начинают откачку вакуумной камеры 1 системой откачки 3 до предельного вакуума (например, 10-3 Па). При достижении предельного вакуума осуществляют подачу рабочих газов (например, смесь Ar, SF6, О2) в вакуумную камеру 1 системой подвода газов 2 и устанавливают рабочее давление (например, 1 Па). Рабочее давление устанавливают любым известным методом, например дроссельной заслонкой (не показана), после чего подают заданную мощность (например, 2 кВт) от ВЧ генератора 9 в объем вакуумной камеры 1, в результате чего происходит поджиг плазмы. Смещение на подложку 21 задают блоком ВЧ смещения 5 (например, 150 В) и начинают отсчет процесса плазмохимической обработки в течение заданного времени (например, 85 минут), по окончании которого отключают подачу ВЧ мощности от ВЧ генератора 9 и ВЧ смещения от блока ВЧ смещения 5. Далее прекращают подачу технологических газов от системы подвода газов 2 и вакуумную камеру 1 откачивают до предельного вакуума, после чего происходит напуск (например, азота) в вакуумную камеру 1 до атмосферного давления и извлечения подложки 21 через шлюз (не показан). В результате алмазоподобная пленка оказывается стравленной с поверхности подложки 21, причем скорость травления составляет величину примерно 1,2 мкм/мин.

То, что в реакторе для плазмохимической обработки полупроводниковых структур диэлектрическая стенка выполнена в виде цилиндра 10, при этом спиральный индуктор 6 выполнен в виде первой секции 18 и второй секции 19, расположенных на внешней поверхности цилиндра 10, приводит к уменьшению индуктивности по сравнению с не разбитым на секции индуктором, что облегчает поджиг и согласование разряда и приводит к повышению эффективности передаваемой от ВЧ генератора мощности в реактор за счет уменьшения потерь, к повышению плотности плазмы, увеличению количества активных частиц и скорости травления.

То, что первая секция 18 и вторая секция 19 имеют от 4 до 6 витков, первая секция 18 соединена со второй секцией 19 параллельно со встречным включением, при этом первый вывод 14 спирального индуктора 6 соединяет внутренние витки первой секций 18 и второй секции 19 спирального индуктора 6, а второй вывод 17 соединяет внешние витки первой секций 18 и второй секции 19 спирального индуктора 6, при параллельном подключении витков индуктора суммарная индуктивность уменьшается, что приводит к повышению эффективности передаваемой от ВЧ генератора мощности в реактор за счет уменьшения потерь, к повышению плотности плазмы, увеличению количества активных частиц и повышению скорости травления.

То, что внутренний диаметр спирального индуктора 6 находится в диапазоне от 190 мм до 220 мм, а шаг намотки индуктора 6 находится в диапазоне от 15 мм до 20 мм приводит к повышению эффективности передаваемой от ВЧ генератора мощности в реактор за счет уменьшения потерь, к повышению плотности плазмы, увеличению количества активных частиц и повышению скорости травления.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| Устройство дозированной подачи реактивных паров | 2022 |

|

RU2800353C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2013 |

|

RU2529633C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178219C1 |

| Плазмохимический реактор низкого давления, обеспечивающий плазму высокой плотности для осуществления процесса в виде травления и осаждения | 2022 |

|

RU2797472C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

Изобретение относится к области микроэлектроники, в частности к реакторам высокоплотной и высокочастотной плазменной обработки, и может быть использовано в производстве полупроводниковых приборов и интегральных схем. Реактор для плазмохимической обработки полупроводниковых структур содержит вакуумную камеру 1 с системой подвода газов 2 и системой откачки 3, подложкодержатель 4, установленный в основании камеры 1 и соединенный с блоком ВЧ смещения 5, систему согласования, состоящую из спирального индуктора 6, трансформатора 7 и первого конденсатора 8, для соединения спирального индуктора 6 с ВЧ генератором 9, при этом в верхней части вакуумной камеры 1 установлена диэлектрическая стенка со спиральным индуктором 6, трансформатор 7 выполнен в виде ВЧ кабеля 11, намотанного на ферритовые кольца 12, при этом внутренняя жила 13 ВЧ кабеля 11 с одной стороны соединена с выходом ВЧ генератора 9, с другой стороны подключена к первому выводу 14 спирального индуктора 6, первый конец оплетки 15 ВЧ кабеля 11 соединен с землей, а второй конец оплетки 16 ВЧ кабеля соединен со вторым выводом 17 спирального индуктора 6, диэлектрическая стенка выполнена в виде цилиндра 10, при этом спиральный индуктор 6 выполнен в виде первой секции 18 и второй секции 19, расположенных на внешней поверхности цилиндра 10. Изобретение обеспечивает более быстрый и устойчивый поджиг плазмы, увеличение скорости травления и расширение функциональных возможностей применения. 2 з.п. ф-лы, 1 ил.

1. Реактор для плазмохимической обработки полупроводниковых структур, содержащий вакуумную камеру (1) с системой подвода газов (2) и системой откачки (3), подложкодержатель (4), установленный в основании камеры (1) и соединенный с блоком ВЧ смещения (5), систему согласования, состоящую из спирального индуктора (6), трансформатора (7) и первого конденсатора (8), для соединения спирального индуктора (6) с ВЧ генератором (9), при этом в верхней части вакуумной камеры (1) установлена диэлектрическая стенка со спиральным индуктором (6), трансформатор (7) выполнен в виде ВЧ кабеля (11), намотанного на ферритовые кольца (12), при этом внутренняя жила (13) ВЧ кабеля (11) с одной стороны соединена с выходом ВЧ генератора (9), с другой стороны подключена к первому выводу (14) спирального индуктора (6), первый конец оплетки (15) ВЧ кабеля (11) соединен с землей, а второй конец оплетки (16) ВЧ кабеля соединен со вторым выводом (17) спирального индуктора (6), отличающийся тем, что диэлектрическая стенка выполнена в виде цилиндра (10), при этом спиральный индуктор (6) выполнен в виде первой секции (18) и второй секции (19), расположенных на внешней поверхности цилиндра (10).

2. Устройство по п. 1, отличающееся тем, что первая секция (18) и вторая секция (19) имеют от 4 до 6 витков, первая секция (18) соединена со второй секцией (19) параллельно со встречным включением, при этом первый вывод (14) спирального индуктора (6) соединяет внутренние витки первой секций (18) и второй секции (19) индуктора (6), а второй вывод (17) соединяет внешние витки первой секций (18) и второй секции (19) спирального индуктора (6).

3. Устройство по п. 1, отличающееся тем, что внутренний диаметр спирального индуктора (6) находится в диапазоне от 190 мм до 220 мм, а шаг намотки спирального индуктора (6) находится в диапазоне от 15 мм до 20 мм.

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2013 |

|

RU2529633C1 |

| US 8317968 B2, 27.11.2012 | |||

| Газоразрядный прибор | 1949 |

|

SU90261A2 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

Авторы

Даты

2021-08-23—Публикация

2020-12-21—Подача