Реактор для плазменной обработки полупроводниковых структур относится к области технологических устройств для травления технологических материалов в области производства изделий электронной техники и может быть использован, например, для проведения высокоаспектных процессов травления кремния в производстве микроэлектромеханических систем (МЭМС) или для создания щелевой изоляции при реализации технологии трехмерной интеграции кристаллов.

Известен плазмохимический реактор низкого давления для травления и осаждения материалов, содержащий технологическую камеру, сопряженную со средствами откачки, в которой установлен подложкодержатель с первой продольной осью O-O1, на котором закреплена подложка, содержащий также геликонный источник плазмы, включающий разрядную камеру с первым торцом и вторым торцом, соленоидальную антенну, расположенную с внешней стороны разрядной камеры, крышку, расположенную со стороны первого торца разрядной камеры, а также газовую систему, сопряженную с крышкой, при этом источник плазмы в зоне второго торца разрядной камеры закреплен на технологической камере симметрично первой продольной оси O-O1, содержащий также магнитную систему, расположенную симметрично первой продольной оси O-O1 и включающую первую соленоидальную магнитную катушку и вторую соленоидальную магнитную катушку (патент RU 2293796). Существенным недостатком этого технического решения является неэффективное размещение соленодоидальных катушек, а именно, размещение их в зоне циллиндрической антенны. При таком размещении соленодоидальных катушек имеется возможность управлять характеристиками плазмы, в частности плотностью плазмы, только в зоне действия магнитных полей, то есть в разрядной камере, и достигать максимальных значений плотности плазмы возможно только в разрядной камере. Далее, на выходе из разрядной камеры плазма диффузно распространяется в технологическую камеру, где ее плотность значительно снижается. Такое техническое решение ухудшает функциональные возможности описанного устройства: в нем отсутствует возможность управлять характеристиками плазмы в зоне технологической камеры, а также отсутствует возможность управлять характеристиками осаждаемых покрытий, таким образом снижается равномерность и скорость осаждения покрытий.

Известен также реактор для плазменной обработки полупроводниковых структур, содержащий вакуумную камеру, плазмообразующий модуль, включающий газораспределительный модуль с блоком подачи и дозирования технологических газов, при этом плазмообразующий модуль расположен в верхней части вакуумной камеры и соединен с ВЧ генератором, содержащий также модуль отвода газа, столик с подложкой, включающей верхнюю плоскость, расположенный в нижней части вакуумной камеры и соединенный с блоком подачи напряжения, содержащий также магнитную систему, состоящую из соосно расположенных первой соленоидальной катушки и второй соленоидальной катушки, причем первая соленоидальная катушка расположена в верхней части вакуумной камеры в области плазмообразующего модуля и соединена с первым блоком питания, а вторая соленоидальная катушка расположена ниже верхней плоскости подложки и соединена со вторым блоком питания, при этом плазмообразующий модуль расположен напротив подложки (патент RU 2408950). Это устройство выбрано в качестве прототипа предложенного решения.

Недостаток этого устройства заключается в том, что предложенная конструкция не обеспечивает приемлемую однородность и скорость плазмохимического травления на подложках диаметром более 100 мм, а так же не позволяет осуществлять анизотропное селективное травление кремниевых структур в производстве МЭМС или для создания щелевой изоляции при реализации технологии трехмерной интеграции кристаллов. Эти недостатки обусловлены тем, что система генерации плазмы выполнена в виде спирального плоского индуктора, система подвода газа не позволяет одновременную раздельную подачу технологических газов, а электрод-подложкодержатель (столик) не может быть размещен в области наибольшей плотности плазмы, вследствие отсутствия соответствующих приводов. Что снижает функциональные возможности устройства.

Задачей настоящего изобретения является обеспечение отечественных полупроводниковых производств производительным и прецизионным технологическим оборудованием с расширенными функциональными возможностями и предназначенного для выполнения технологических операций при изготовлении современных полупроводниковых приборов уровня 0,65-0,45 нм с использованием подложек диамером более 100 мм.

Технический результат изобретения заключается в увеличении однородности и скорости плазмохимического травления на подложках диаметром более 100 мм, а также - в обеспечении возможности реализации анизотропного селективного плазмохимического травления кремниевых структур в производстве МЭМС или для создания щелевой изоляции при реализации технологии трехмерной интеграции кристаллов.

Указанный технический результат достигается тем, что в реакторе для плазменной обработки полупроводниковых структур, содержащем вакуумную камеру, плазмообразующий модуль, включающий первый газораспределительный модуль с блоком подачи и дозирования технологических газов, при этом плазмообразующий модуль расположен в верхней части вакуумной камеры и соединенн с ВЧ генератором, содержащий также модуль отвода газа, столик с подложкой, включающей верхнюю плоскость, расположенный в нижней части вакуумной камеры и соединенный с блоком подачи напряжения, содержащий также магнитную систему, состоящую из соосно расположенных первой соленоидальной катушки и второй соленоидальной катушки, причем первая соленоидальная катушка расположена в верхней части вакуумной камеры в области плазмообразующего модуля и соединена с первым блоком питания, а вторая соленоидальная катушка расположена ниже верхней плоскости подложки и соединена со вторым блоком питания, при этом плазмообразующий модуль расположен напротив подложки, блок подачи и дозирования технологических газов выполнен в виде первого блока импульсной подачи и дозирования технологических газов. При этом в устройство введен второй газораспределительный модуль со вторым блоком импульсной подачи и дозирования технологических газов и с блоком синхронизации, причем блок синхронизации сопряжен с первым блоком импульсной подачи и дозирования технологических газов, со вторым блоком импульсной подачи и дозирования газов, с блоком подачи напряжением, с первым блоком питания первой соленоидальной катушки и со вторым блоком питания второй соленоидальной катушки.

Существует вариант, в котором в устройство введена третья соленоидальная катушка с первым модулем вертикальной подвижки и с третьим блоком питания, сопряженным с блоком синхронизации, при этом третья соленоидальная катушка расположена соосно с первой соленоидальной катушкой и второй соленоидальной катушкой таким образом, что верхняя плоскость подложки оказывается между нижней плоскостью А третьей солиноидальной катушки и верхней плоскостью В второй соленоидальной катушки.

Существует также вариант, в котором ВЧ генератор сопряжен с блоком синхронизации.

Существует также вариант, в котором второй газораспределительный модуль выполнен в виде кольца диаметром d1 с нижней плоскостью С и установлен соосно над подложкой диаметром d2 нижней плоскостью С на расстоянии h от ее верхней плоскости, при этом выполняются условия d2≤d1≤1.2d2, 0,01d1≤h≤0,2d2 или h≤Н/2 если 0,2d2≥Н, где Н расстояние между верхней плоскостью подложки и нижней границей плазмообразующего модуля.

Существует также вариант, в котором плазмообразующий модуль выполнен в виде цилиндрического спирального индуктора, расположенного на цилиндрической образующей трубы, выполненной из диэлектрического материала, причем первый газораспределительный модуль расположен в торцевой заглушке с отверстием, закрепленной на трубе.

Существует также вариант, в котором в устройство введен второй модуль вертикальной подвижки, сопряженный со вторым газораспределительным модулем.

Существует также вариант, в котором в устройство введен третий модуль вертикальной подвижки, сопряженный со столиком.

Существует также вариант, в котором второй газораспределительный модуль установлен с возможностью его оперативной замены.

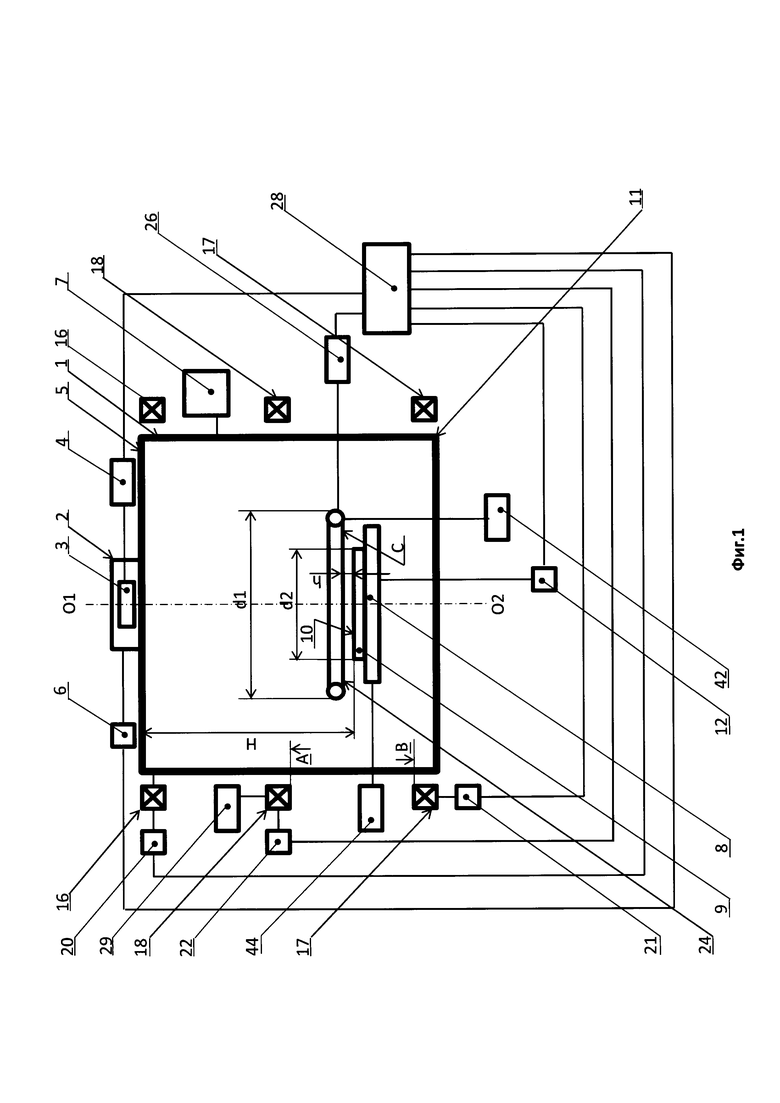

На фиг. 1 изображена схема реактора для плазменной обработки полупроводниковых структур в общем виде.

На фиг. 2 изображен упрощенный вариант схемы выполнения плазмообразующего модуля с использованием цилиндрического спирального индуктора.

На фиг. 3 изображены графики распределения плотности ионного тока в плазменном реакторе вдоль плоскости подложки при различных значениях магнитной индукции в случае использования цилиндрического спирального индуктора (II) в сравнении с использованием плоской антенны (I), как у прототипа.

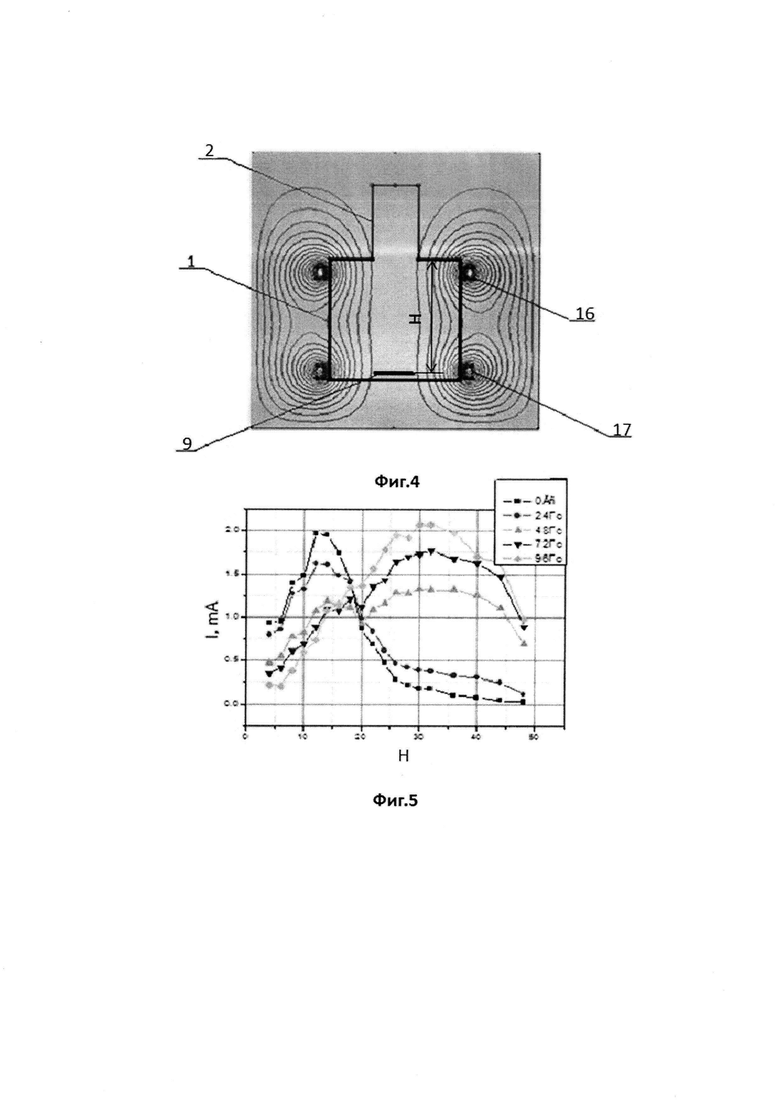

На фиг. 4 графически изображено распределение магнитного поля при включенных первой соленодоидальной катушки и второй соленодоидальной катушки.

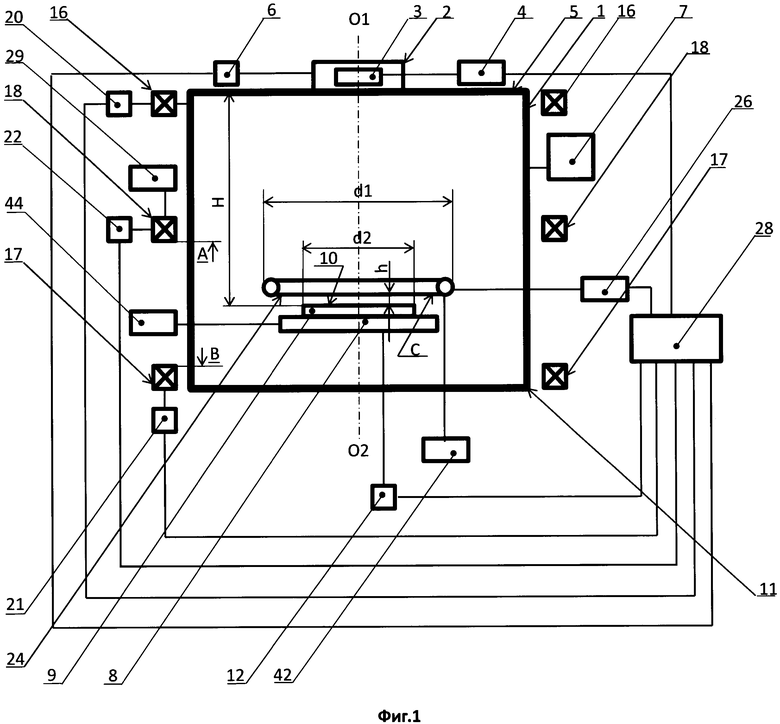

На фиг. 5 изображено распределение плотности ионного тока вдоль оси O1-O2 при включенных первой соленодоидальной катушки и второй соленодоидальной катушки, а также различных значениях магнитной индукции.

На фиг. 6 изображена диаграмма области плазмохимического травления и плазмохимической полимеризации в зависимости от отношения фтора к углероду в химических соединениях рабочих газов и от напряжения смещения на столике с подложкой.

На фиг. 7 изображены РЭМ-снимки с результатами глубокого травления кремния на макетных образцах тестовой структуры (Бош процесс) на экспериментальном стенде реактора в смеси газов.

Реактор для плазменной обработки полупроводниковых структур, содержит вакуумную камеру 1, предназначенную для создания рабочего давления в ней при использовании таких газов, как например, гексафторид серы SF6, фторидов углерода CXFY, аргона Ar. Реактор содержит также плазмообразующий модуль 2, включающий первый газораспределительный модуль 3 с первым блоком импульсной подачи и дозирования технологических газов 4, который может быть выполнен в виде набора элементов для газового регулирования и коммутации, таких, как прецизионный регулятор расхода газа типа РРГ-10, регулятора давления типа РДМ, манометр и коммутирующий электромагнитный клапан. Плазмообразующий модуль 2 расположен в верхней части 5 вакуумной камеры 1 и соединен с ВЧ генератором 6, который является стандартным изделием и производится серийно, например, высокочастотный генератор Cesar (фирмы Advanced Energy). Реактор содержит также модуль отвода газа 7, со средствами откачки, в качестве которых может быть использованы турбомолекулярный насос типа STPA1300CV производительностью 1300 л/с, форвакуумная система сухой откачки типа iHX100, дроссельная заслонка типа 65046-PHCG(VAT), а также элементы измерения и регулирования вакуума. Реактор содержит также столик 8 с подложкой 9, включающей верхнюю плоскость 10. В качестве столика 8 можно использовать металлический диск, например, из нержавеющей стали. В качестве подложки 9 можно использовать кремниевую пластину. Столик 8 расположен в нижней части 11 вакуумной камеры 1 и соединен с блоком подачи напряжения 12, который может быть выполнен в виде стандартного высокочастотного генератора CX-600S (фирмы Comdel Inc.). Реактор содержит также магнитную систему, состоящую из соосно расположенных первой соленоидальной катушки 16 и второй соленоидальной катушки 17, каждая из которых может быть выполнена в виде конструкции, состоящей из цилиндрического каркаса из диэлектрического материала с намотанными на его внешнюю поверхность витками медной проволоки диаметром 1,5 мм. Первая соленодоидальная катушка 16 расположена в верхней части 5 вакуумной камеры 1 в области плазмообразующего модуля 2 и соединена с первым блоком питания 20, а вторая соленодоидальная катушка 17 расположена ниже верхней плоскости 10 подложки 9 и соединена со вторым блоком питания 21. Первый блок питания 20 и второй блок питания 21 являются стандартными изделиями, например, источниками питания ЕА Electroavtomatic EA-PS 8720-15. Плазмообразующий модуль 2 расположен напротив подложки 9. В качестве отличительных признаков реактор включает второй газораспределительный модуль 24 со вторым блоком импульсной подачи и дозирования технологических газов 26 и с блоком синхронизации 28. Второй блок импульсной подачи и дозирования технологического газа 26 может быть выполнен в виде набора элементов для газового регулирования и коммутации, таких, как прецизионный регулятор расхода газа типа РРГ-10, регулятора давления типа РДМ, манометр и коммутирующий электромагнитный клапан. Блок синхронизации 28 сопряжен с первым блоком импульсной подачи и дозирования технологических газов 4, со вторым блоком импульсной подачи и дозирования технологических газов 26, с блоком подачи напряжением 12, с первым блоком питания 20 первой соленоидальной катушки 16 и со вторым блоком питания 21 второй соленоидальной катушки 17. Блок синхронизации 28 может быть выполнен в виде программируемого устройства, управляющего в автоматическом режиме заданным алгоритмом работы заявляемого изобретения. Таким устройством может быть программируемый контроллер AL2-24-15, фирмы Mitsubishi.

В одном из вариантов в реактор введена третья соленоидальная катушка 18 с первым модулем вертикальной подвижки 29 и с третьим блоком питания 22, сопряженным с блоком синхронизации 28, при этом третья соленоидальная катушка 18 расположена соосно с первой соленоидальной катушкой 16 и второй соленоидальной катушкой 17 таким образом, что верхняя плоскость 10 подложки 9 оказывается между нижней плоскостью А третьей соленоидальной катушки 18 и верхней плоскостью В второй соленоидальной катушки 17. Третья соленоидальная катушка 18 может быть выполнен в виде конструкции, состоящей из цилиндрического каркаса из диэлектрического материала с намотанными на его внешнюю поверхность витками медной проволоки диаметром 1,5 мм. Третий блок питания 22 является стандартным изделием, например, источником питания ЕА Electroavtomatic EA-PS 8720-15. Первый блок вертикальной подвижки 29 может быть выполнен в виде сервопривод НМСА.303313.012 (производство ОАО НИИТМ, Зеленоград, РФ).

В одном из вариантов ВЧ генератор 6 сопряжен с блоком синхронизации 28.

В одном из вариантов второй газораспределительный модуль 24 выполнен в виде кольца диаметром d1 с нижней плоскость С и установлен соосно над подложкой 9 диаметром d2 нижней плоскость С на расстоянии h от ее верхней плоскости 10, при этом выполняются условия d2≤d1≤1,2d2, 0,01d2≤h≤0,2d2 или h≤H/2 если 0,2d2≥Н, где Н расстояние между верхней плоскостью 10 подложки 9 и нижней границей плазмообразующего модуля 2. Второй газораспределительный модуль 24 может быть изготовлен из кварцевой, керамической или металлической трубки с вутренним диаметром 3-5 мм с отверстиями, направленными в центр кольца диаметром 0,5-2,5 мм. Диаметр подложки d2 может быть в диапазоне 50 мм - 450 мм. Величина расстояния h может быть в диапазоне 1 мм - 120 мм. Величина расстояния Н может быть в диапазоне 50 мм - 750 мм.

В основном варианте плазмообразующий модуль 2 выполнен в виде цилиндрического спирального индуктора 36, расположенного на цилиндрической образующей 38 трубы 39, выполненной из диэлектрического материала. Спиральный индуктор 36 может быть изготовлен из медной трубки и иметь следующие характеристики: диаметр трубки 10 мм, количество витков цилиндрической спирали 1-5. В качестве диэлектрического материала трубы 39 можно использовать кварц или специальную керамику типа нитрида алюминия (AlN). Толщина стенок трубы 39 может быть в диапазоне 3-7 мм. В этом варианте первый газораспределительный модуль 3 расположен в торцевой заглушке 40 с отверстием 41, и закреплен на трубе 39. Диаметр d3 отверстия 41 в заглушке 40 может быть в диапазоне d3≤0,6-0,8d4. Первый газораспределительный модуль 3 может представлять собой металлический диск с отверстием (не показано), соединенным с блоком подачи технологических газов 4. Подробно элементы плазмообразующего модуля показаны в [1].

В одном из вариантов в реактор введен второй модуль вертикальной подвижки 42, сопряженный со вторым газораспределительным модулем 24. В качестве второго модуля вертикальной подвижки 42 можно использовать сервопривод НМСА.303313.012 (производство ОАО НИИТМ, Зеленоград, РФ). Вертикальная подвижка второго газораспределительного модуля 24 может быть в диапазоне 0,1-0,5 Н.

В одном из вариантов в реактор введен третий модуль вертикальной подвижки 44, сопряженный со столиком 8. В качестве третьего модуля вертикальной подвижки 44 можно использовать сервопривод НМСА.303313.012 (производство ОАО НИИТМ, Зеленоград, РФ). Вертикальная подвижка столика 8 может быть в диапазоне 0,1-0,5 Н.

В одном из вариантов второй газораспределительный модуль 24 установлен с возможностью его оперативной замены. Для этого в нижней части 11 вакуумный камеры 1 могут быть установлены V-образные захваты (не показаны), сопряженные с первым модулем вертикальной подвижки 42.

Реактор для плазменной обработки полупроводниковых структур работает следующим образом.

Рассмотрим вариант, когда в реакторе реализуется технологический процесс плазмохимического травления глубоких щелей в кремниевой подложке диаметром до 200 мм.

Подготовительные операции:

- Через загрузочный шлюз (в графических материалах не показан) в вакуумную камеру 1 на столике 8 размещают подложку 9.

- Используя модуль отвода газа 7 производят вакуумирование рабочего объема камеры 1 до необходимого уровня остаточного вакуума (например, до 1.10-4 Па).

- При помощи первого модуля вертикальной подвижки 29 устанавливают необходимое положение третьей соленодидальной катушки 18, при котором ее электромагнитное поле, совместно с электромагнитным полем второй соленодоидальной катушки 17 формирует магнитную ловушку в области верхней плоскости 10 подложки 9.

- При помощи третьего модуля вертикальной подвижки 44 устанавливают необходимую высоту Н между верхней частью 5 вакуумной камеры 1 и верхней плоскостью 10 подложки 9 (например, 50-750 мм).

- При помощи второго модуля вертикальной подвижки 42 устанавливают необходимую величину расстояния h между верхней плоскостью 10 подложки 9 и нижней плоскостью С второго газораспределительного модуля 24 (например, 1-120 мм).

- От первого 20 и второго 21 блоков питания задают необходимые значения токов на первой 16 и второй 17 соленодоидальных катушках (например, 5А, 7А соответственно).

- Подготавливают к работе первый блок импульсной подачи и дозирования технологических газов 4 и второй блок импульсной подачи и дозирования технологических газов 26 и устанавливают значения расходов газа в газовых магистралях. В зависимости от выбранного технологического режима, к блоку 4 подключаются плазмообразующий газ аргон и устанавливается его расход - 250-300 см3/мин и реактивные газы травления типа эльгаза SF6 или халодон14 CF4 и устанавливается расход - 240-260 см3/мин, а к блоку 26 подключаются полимеробразующие газы C2F4 или C4F8 и устанавливают их расход - 120-150 см3/мин.

- Подготавливают к работе ВЧ генератор 6 и блок подачи напряжения 12 в соответствии с инструкциями по эксплуатации на их работу.

- Подготавливают к работе блок синхронизации 28 в соответствии с инструкцией по эксплуатации на его работу.

- Посредством блока синхронизации 28 устанавливают последовательность включения и длительность работы элементов устройств, участвующих в выполнении технологического процесса.

- Через первый газораспределительный модуль 3 плазмообразующего модуля 2 по газовому каналу аргона (в графических материалах не показан) в вакуумную камеру 1 подают газ аргон и устанавливают рабочее давление в вакуумной камере 1 (например, 0,5-1,5 Па).

- Включают ВЧ генератор 6, после чего в плазмообразующем модуле 2 загорается плазменный разряд, который при помощи магнитных полей, формируемых первой 16 и второй 17 соленодоидальными катушками, образует в объеме вакуумной камеры 1 плазменный столб с повышенной плотностью плазмы.

Далее реализуют технологический процесс, при котором последовательность и длительность операций регулируется блоком синхронизации 28. Технологический процесс выполняют чередованием импульсов травления кремния через маску и импульсов осаждения полимерной пленки на поверхности отверстий, образовавшихся в процессе травления.

Импульсы травления, в процессе которых реализуется процесс травление кремния через маску. В течение импульса травления выполняются следующие операции, задаваемые блоком синхронизации 28.

- Через первый газораспределительный модуль 3 плазмообразующего модуля 2 по газовому каналу (в графических материалах не показан) подают реактивный газ травления (SF6, CF4 и др.), который создает в плазме атомы фтора, которые взаимодействуя, например, с кремниевой подложкой 9, производят изотропное травление кремния через лежащую на нем маску. Таким образом, в кремниевой подложке 9 формируются изотропное отверстие небольшой глубины, зависящей от длительность подачи травящего газа, которое может составлять от нескольких секунд до минуты.

- Одновременно включают блок подачи напряжения 12 и подают напряжение смещения на столик 8 в диапазоне минус 200-300 В, который обеспечивает бомбардировку и очистку дна отверстия травления от полимерной пленки, при сохранении ее на боковой поверхности.

- После окончания времени импульса травления обычно отключают канал подачи травящего газа (в графических материалах не показан) в блоке подачи и дозирования технологических газа 4

- Отключают блок подачи напряжения 12 и прекращают подачу напряжения смещения на столик 8, и напряжение на столике становится менее минус 50 В.

Импульс полимеризации, в процессе которого реализуется изотропное осаждения полимерной пленки на поверхности и в вытравленных отверстиях. В течение этого импульса выполняются следующие операции, задаваемые блоком синхронизации 28.

- Снижают мощность ВЧ генератора до необходимого значения (например, на 50% от заданного на импульсе травления).

- Включают второй блок импульсной подачи и дозирования полимеризующего газа 26, например, C4F8. В течение этого импульса полимерезующий газ взаимодействует с плазмой плазмообразующего модуля 2 с образование в результате плазмохимического процесса тонкой тефлоновая полимерной пленки типа F-C-F которая изотропно осаждается на поверхности и стенках кремниевых структур, протравленных в течение предыдущего импульса, что обеспечивает анизотропию травления при последующих импульсах травления.

- Для повышения эффективности плазмохимического процесса полимеризации под воздействием плазмы плазмообразующего модуля 2 одновременно с подачей полимеризующего газа от третьего блока питания 22 подают напряжение на третью соленодоидальную катушку 18 с установленным значением тока 5 А.

- После окончания времени импульса осаждения полимерной пленки отключают блок импульсной подачи и дозирования плазмообразующих газов 26 и третий блок питания 22 третьей соленодоидальной катушки 18. Мощность ВЧ генератора 6 повышают до исходного значения.

- Количество и время чередующихся импульсов травления и осаждения определяет глубину отверстий и скайлоп (неровность боковых стенок) в кремниевой структуре. На практике для травления отверстий глубиной до 100 мкм количество импульсов может составляет 100 до 1000.

- После завершения технологического процесса формирования глубоких отверстий в кремниевой подложке 9 устройство отключают. В том числе отключают: модуль отвода газа 7, ВЧ генератор 6, блоки питания 20, 21, 22, блоки импульсной подачи и дозирования технологических газов 4 и 26, модули вертикальной подвижки 44 и 42, блок подачи напряжения 12 и блок синхронизации 28.

На диаграмме фиг. 6 показаны области траления и полимеризации кремния в зависимости от отношения концентраций фтора к углероду (F/C) в области верхней плоскости 10 подложки 9 и напряжения смещения на верхней плоскости 10 подложки 9. Процесс плазмохимической полимеризации начинается когда отношение концентрации фтора к углероду становится меньше 3 при отсутствии напряжения смещения. При увеличении отрицательного смещения процесс полимеризации уходит область уменьшения отношений.

При реализации стандартного Бош процесса травления, происходит последовательный напуск в плазмообразующий модуль газа травления с подачей смещения на подложку 9, далее его откачка, снятие напряжения с подложки ь9 и подача полимеробразующего газа с последующей откачкой и дальнейшее проведение импульсов травления и полимеризации. В результате процессов откачки повышается расход реактивных газов, увеличивается время импульсов и формируется структура с большими скайлопами 47 (Фиг. 7), уменьшается, соответственно, и скорость травления.

На фиг. 7 представлена фотография, полученная на сканирующем электронном микроскопе, отверстий протравленных в Si на реакторе предлагаемой конструкции в смеси газов (Ar+CF4) и C4F8 в камере объемом 40 дм3, ВЧ 13б54МГц, 1,5 кВт., диаметр отверстия 10 мкм.

То, что в реакторе для плазменной обработки полупроводниковых структур блок подачи и дозирования технологических газов выполнен в виде первого блока импульсной подачи и дозирования технологических газов 4, а также то, что в реактор введен второй газораспределительный модуль 24 со вторым блоком импульсной подачи и дозирования технологических газов газов 26 и с блоком синхронизации 28, при этом блок синхронизации 28 сопряжен с первым блоком импульсной подачи и дозирования технологических газов 4, со вторым блоком импульсной подачи и дозирования технологических газов 26, с блоком подачи напряжением 12, с первым блоком питания 20 первой соленоидальной катушки 16 и со вторым блоком питания 21 второй соленоидальной катушки 17, приводит к тому, что обеспечивается возможность проведения локального изменение отношения концентраций фтора к углероду, не во всем объеме реактора, а только в области верхней плоскости 10 подложки 9, реализуя анизатропное травления путем только периодической подачей полимеробразующего газа, импульсов смещения и импульсов управления без последовательных процессов объемной откачки газов, что повышает скорость и однородность процесса травления кремния и расширяет функциональные возможности технологического оборудования, в составе которого будет использован заявляемый реактор. Это особенно важно, когда процессы должны быть реализованы в камере с большим объемом.

То, что в устройство введена третья соленоидальная катушка 18 с первым блоком вертикальной подвижки 29 и с третьим блоком питания 22, сопряженным с блоком синхронизации 28, при этом третья соленоидальная катушка 18 расположена соосно с первой соленоидальной катушкой 16 и второй соленоидальной катушкой 17 таким образом, что верхняя плоскость 10 подложки 9 оказывается между нижней плоскостью А третьей солиноидальной катушки 18 и верхней плоскостью В второй соленоидальной катушки 17 приводит к тому, что магнитные поля, создаваемые соленодоидальными катушками 18 и 17 формируют в области подложки 9 магнитную ловушку - то есть конфигурацию магнитного поля, способную длительное время удерживать заряженные частицы или плазму в ограниченном объеме. Принцип удержания основан на взаимодействии заряженных частиц с магнитным полем [2].

Это позволяет значительно увеличить концентрацию плазмы в области верхней плоскости 10 обрабатываемой поверхности кремниевой подложки 9 и способствует интенсификации осаждения защитных пленок на стенках отверстий в кремниевых структурах, сформированных в течение предыдущего импульса травления. При этом блок синхронизации 28 позволяет включать третью соленодоидальную катушку 18 именно во время импульса осаждения полимерной пленки и отключать после завершения этого импульса. Таким образом, увеличение концентрации плазмы в области верхней плоскости 10 обрабатываемой поверхности кремниевой подложки 9 приводит к увеличению скорости осаждения защитных пленок на стенках отверстий в кремниевых структурах.

То, что ВЧ генератор 6 сопряжен с блоком синхронизации 28 приводит к тому, что изменение мощности ВЧ генератора на импульсах осаждения происходит в соответствии с заданным алгоритмом выполнения технологического процесса. При этом снижение мощности ВЧ генератора 6 во время импульсов осаждения позволяет снижать энергию ионов в направлении осаждаемых защитных пленок, чем снижается интенсивность процесса их распыления, который идет параллельно с процессом осаждения. Это способствует увеличению скорости осаждения защитных пленок на стенках отверстий в кремниевых структурах.

То, что второй газораспределительный модуль 24 выполнен в виде кольца диаметром d с нижней плоскостью С и установлен соосно над с подложкой 9 диаметром D нижней плоскостью С на расстоянии h от ее верхней плоскости 10, при этом выполняются условия d2≤d1≤1,2d2, 0,01d≤h≤0,2d2 или ≤H/2 если 0,2d2≥Н, где Н расстояние между верхней плоскостью 10 подложки 9 и нижней границей плазмообразующего модуля 2 приводит к тому, что увеличивается однородность и скорость плазмохимического травления на подложках диаметром более 100 мм, а также - обеспечивается возможность реализации анизотропного селективного плазмохимического травления кремниевых структур. Это происходит из-за того, что в области верхней плоскости 10 подложки 9 можно изменять химический состав плазмы без изменения состава газов, подаваемых из первого газораспределительного модуля 3. При этом выполнение указанных соотношений обеспечивает необходимое и достаточное распределение плазмы в зоне верхней плоскости 10 подложки 9.

То, что плазмообразующий модуль 2 выполнен в виде цилиндрического спирального индуктора 36, расположенного на цилиндрической образующей 38 трубы 39, выполненной из диэлектрического материала, причем первый газораспределительный модуль 3 расположен в торцевой заглушке 40 с отверстием 41, закрепленной на трубе 39, приводит к тому, что равномерность, как травления кремния, так и осаждения полимерных пленок повышается вследствие более равномерного распределения плотности ионного тока вдоль подложки 9, по сравнению с прототипом, где плазма формируется с использованием плоского индуктора. На фиг. 3 показано распределение плотности ионного тока по диаметру в области подложки 9 в случае использования плоского (I) и цилиндрического (II) спирального индуктора. Из приведенных графиков видно, что при использовании цилиндрического спирального индуктора 36 распределение плотности ионного тока (II) по диаметру в области подложки 9 значительно более равномерное, чем распределение плотности ионного тока (I) там же в случае плоского индуктора. Это в основном, и определяет увеличение равномерности травления и осаждения при использовании цилиндрического спирального индуктора 36.

То, что в устройство введен второй модуль вертикальной подвижки 42, сопряженный со вторым газораспределительным модулем 24, а также третий модуль вертикальной подвижки 44, сопряженный со столиком 8 позволяет перемещать конструкцию, состоящую из столика 8 с подложкой 9 и второго газораспределительного модуля 24 по оси O1-O2, размещая их в оптимальной зоне, например, в области наибольшей плотности ионного тока, где имеют место максимальные значения скорости травления кремния и осаждения полимерных пленок. На фиг. 5 показаны результаты измерений зависимости плотности ионного тока (I) от места расположения измерительного лонгмюровского зонда при различных значениях магнитной индукции. Особенности зондовых измерений в плазме пониженного давления приведены в [3].

Из выполненных измерений следует, что при различных значениях магнитной индукции, создаваемой первой 16 и второй 17 соленодоидальными катушками, имеются наиболее оптимальные области размещения подложки 9 по оси O1-O2, где и следует ее размещать. Например, в нашем случае при необходимости использования плазмы с максимальными значениями ионного тока, подложка 9 может быть размещена на расстоянии Н=300 мм или на расстоянии Н=110 мм, где значения ионного тока максимальны. Возможность размещать обрабатываемую подложку 9 в наиболее оптимальной области может быть реализована при использовании модулей вертикальной подвижки 42 и 44. Эта возможность позволяет размещать подложку 9 в области, где путем предварительных настроечных экспериментов, определена возможность получать наиболее оптимальные значения скорости, равномерности и селективности процессов плазмохимического травления, а также скорости и равномерности плазмохимического осаждения.

То, что в устройство введен второй модуль вертикальной подвижки 42, сопряженный со вторым газораспределительным модулем 24, а также - введен третий модуль вертикальной подвижки 44, сопряженный со столиком 8 позволяет регулировать и оптимизировать величины h и Н для повышения однородности и скорости плазменного травления.

То, что второй газораспределительный модуль 24 установлен с возможностью его оперативной замены приводит к повышению однородности и скорости плазменного травления за счет применения газораспределительных модулей, выполненных с учетом используемых газов.

Источники информации

1. Патент US 5487785.

2. Лебедев Ю.А. ЭЛЕКТРИЧЕСКИЕ ЗОНДЫ В ПЛАЗМЕ ПОНИЖЕННОГО ДАВЛЕНИЯ. Институт нефтехимического синтеза им А.В. Топчиева РАН, 2011 г.

[3]. Брушлинский К.В., Савельев В.В. Магнитные ловушки для удержания плазмы // Математическое моделирование. - 1999. - Т. 11. - №. 5. - С. 3-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО ОСАЖДЕНИЯ МАТЕРИАЛОВ С ИОННОЙ СТИМУЛЯЦИЕЙ | 2016 |

|

RU2682744C2 |

| Устройство дозированной подачи реактивных паров | 2022 |

|

RU2800353C1 |

| ПЛАЗМЕННОЕ УСТРОЙСТВО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 2011 |

|

RU2482216C2 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| УСТРОЙСТВО ДЛЯ ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2018 |

|

RU2680108C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ГЕТЕРОСТРУКТУР НА ОСНОВЕ InP | 2019 |

|

RU2734845C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ТВЕРДОГО ТЕЛА | 1991 |

|

RU2030811C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ | 2017 |

|

RU2679031C1 |

Реактор для плазменной обработки полупроводниковых структур относится к области технологических устройств для травления технологических материалов в области производства изделий электронной техники и может быть использован, например, для проведения высокоаспектных процессов травления кремния в производстве микроэлектромеханических систем (МЭМС) или для создания щелевой изоляции при реализации технологии трехмерной интеграции кристаллов. Сущность изобретения заключается в том, что в реакторе для плазменной обработки полупроводниковых структур блок подачи и дозирования технологических газов выполнен в виде первого блока импульсной подачи и дозирования технологических газов 4. Причем в устройство введен второй газораспределительный модуль 24 со вторым блоком импульсной подачи и дозирования технологических газов 26 и с блоком синхронизации 28, при этом блок синхронизации 28 сопряжен с первым блоком импульсной подачи и дозирования технологических газов 4, со вторым блоком импульсной подачи и дозирования технологических газов 26, с блоком подачи напряжения 12, с первым блоком питания 20 первой соленоидальной катушки 16 и со вторым блоком питания 21 второй соленоидальной катушки 17. Технический результат изобретения заключается в увеличении однородности и скорости плазмохимического травления на подложках диаметром более 100 мм, а также в обеспечении возможности реализации анизотропного селективного плазмохимического травления кремниевых структур в производстве МЭМС или для создания щелевой изоляции при реализации технологии трехмерной интеграции кристаллов. 7 з.п. ф-лы, 7 ил.

1. Реактор для плазменной обработки полупроводниковых структур, содержащий вакуумную камеру (1), плазмообразующий модуль (2), включающий первый газораспределительный модуль (3) с блоком подачи и дозирования технологических газов, при этом плазмообразующий модуль (2) расположен в верхней части (5) вакуумной камеры (1) и соединен с ВЧ-генератором (6), содержащий также модуль отвода газа (7), столик (8) с подложкой (9), включающей верхнюю плоскость (10), расположенный в нижней части (11) вакуумной камеры (1) и соединенный с блоком подачи напряжения (12), содержащий также магнитную систему, состоящую из соосно расположенных первой соленоидальной катушки (16) и второй соленоидальной катушки (17), причем первая соленоидальная катушка (16) расположена в верхней части (5) вакуумной камеры (1) в области плазмообразующего модуля (2) и соединена с первым блоком питания (20), а вторая соленоидальная катушка (17) расположена ниже верхней плоскости (10) подложки (9) и соединена со вторым блоком питания (21), при этом плазмообразующий модуль (2) расположен напротив подложки (9), отличающийся тем, что блок подачи и дозирования технологических газов выполнен в виде первого блока импульсной подачи и дозирования технологических газов (4), в устройство введен второй газораспределительный модуль (24) со вторым блоком импульсной подачи и дозирования технологических газов (26) и с блоком синхронизации (28), при этом блок синхронизации (28) сопряжен с первым блоком импульсной подачи и дозирования технологических газов (4), со вторым блоком импульсной подачи и дозирования технологических газов (26), с блоком подачи напряжения (12), с первым блоком питания (20) первой соленоидальной катушки (16) и со вторым блоком питания (21) второй соленоидальной катушки (17).

2. Реактор по п. 1, отличающееся тем, что в него введена третья соленоидальная катушка (18) с первым модулем вертикальной подвижки (29) и с третьим блоком питания (22), сопряженным с блоком синхронизации (28), при этом третья соленоидальная катушка (18) расположена соосно с первой соленоидальной катушкой (16) и второй соленоидальной катушкой (17) таким образом, что верхняя плоскость (10) подложки (9) оказывается между нижней плоскостью А третьей соленоидальной катушки (18) и верхней плоскостью В второй соленоидальной катушки (17).

3. Реактор по п. 1, отличающееся тем, что ВЧ-генератор (6) сопряжен с блоком синхронизации (28).

4. Реактор по п. 1, отличающееся тем, что второй газораспределительный модуль (24) выполнен в виде кольца диаметром d1 с нижней плоскостью С и установлен соосно над подложкой (9) диаметром d2 нижней плоскостью С на расстоянии h от ее верхней плоскости (10), при этом выполняются условия d2≤d1≤1,2d2, 0,01d1≤h≤0,2d2 или h≤Н/2, если 0,2d2≥Н, где Н расстояние между верхней плоскостью (10) подложки (9) и нижней границей плазмообразующего модуля (2).

5. Реактор по п. 1, отличающееся тем, что плазмообразующий модуль (2) выполнен в виде цилиндрического спирального индуктора (36), расположенного на цилиндрической образующей (38) трубы (39), выполненной из диэлектрического материала, причем первый газораспределительный модуль (3) расположен в торцевой заглушке (40) с отверстием (41), закрепленной на трубе (39).

6. Реактор по п. 1, отличающееся тем, что в него введен второй модуль вертикальной подвижки (42), сопряженный со вторым газораспределительным модулем (24).

7. Реактор по п. 1, отличающееся тем, что в него введен третий модуль вертикальной подвижки (44), сопряженный со столиком (8).

8. Реактор по п. 1, отличающееся тем, что второй газораспределительный модуль (24) установлен с возможностью его оперативной замены.

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПЛАЗМЫ (ВАРИАНТЫ) | 2001 |

|

RU2196395C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР НИЗКОГО ДАВЛЕНИЯ ДЛЯ ТРАВЛЕНИЯ И ОСАЖДЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2293796C2 |

| WO 2002097854 A2, 05.12.2002. | |||

Авторы

Даты

2018-10-19—Публикация

2017-12-22—Подача