Изобретение относится к нефтедобывающей промышленности, а именно к способам получения термопенокислотных составов, и может быть использовано на месторождениях, сложенных карбонатными и терригенными коллекторами при обработке призабойных зон нагнетательных и добывающих скважин.

Известна самогенерирующая пенная система, содержащая мочевину, нитрит щелочного или щелочно-земельного металла, поверхностно-активное вещество (ПАВ), кислоту, уротропин и воду (см. авт. св. СССР №1035201, МКИ E21B 43/25, опубл. 1983 г.). В ходе протекания химической реакции между исходными компонентами выделяются пенообразующие газы диоксид углерода и азот. Основным недостатком данного состава является быстрое разрушение пены и, как следствие, невысокая эффективность использовании данного состава при обработке скважины.

Известен способ кислотной обработки зоны пласта, включающий последовательную закачку высоковязкой нефти, газа, кислотного раствора и продавочной жидкости. В качестве газа используется воздух или азот, получаемый испарением из жидкой фазы непосредственно на месте обработки (см. авт. св. СССР №969891, МКИ E21B 43/27, опубл. 1982 г.). Данная операция представляет собой сложный дорогостоящий технологический процесс.

Известен пенообразующий состав для освоения и промывки скважин и способ его применения, в котором пенообразующий состав содержит хлористый аммоний нитрит натрия, алкилфосфат «Химеко» и воду, а способ заключается в закачке указанного пенообразующего состава, продавке его в пласт нефтью или минерализованной водой, закрытии скважины, выдержке и пуске скважины на самоизлив (см. патент РФ №2250364, МКИ E21B 43/22, опубл. 2005 г.)

Наиболее близким по заявленной сущности и достигаемому эффекту является способ обработки призабойной зоны добывающих скважин путем закачки азотгенерирующих реагентов - смеси нитрита натрия с мочевиной и сульфаминовой кислотой или нитрита натрия с солью аммония или сульфаминовой кислотой совместно с ПАВ и декольматирующих реагентов - кислоты, и/или ПАВ, или органического растворителя, с последующей продавкой их в пласт (см. патент РФ №2373385, МКИ E21B 43/25, опубл. 2009 г.).

Основными недостатками известного состава являются малое количество образующейся пены и быстрое ее разрушение, использование растворителей, дополнительно снижающих пенообразование, использование большого разбавления реагентов, что приводит к снижению доли свободного газа в образуемой пене за счет сжимания и растворения газов при пластовом давлении, а также отсутствие компонентов для стабилизации ионов трехвалентного железа. Отсутствие в известном составе компонентов для стабилизации ионов трехвалентного железа, вносимых с технологического оборудования при растворении ржавчины, или содержащегося в технической кислоте, в условиях кислотных и пенокислотных обработок приводит к образованию кислотно-нефтяного шлама и высоковязких нефтекислотных эмульсий, вторично кольматирующих зону обработки, что приводит к значительному снижению ее эффективности. Использование растворителей дополнительно, и довольно сильно, снижает пенообразование.

Также к недостаткам известного состава можно отнести недостаточную полноту протекания реакции, выраженную в объеме образующихся газов. Основываясь на стехиометрии протекания реакции газообразования, авторы предполагают получение 112 м3 (н.у.) газов из приведенного выше состава и выделение 1419990 кДж тепла. Однако стехиометрическое соотношение мочевины и нитрита натрия не позволяет получить полное газовыделение и, как следствие, наблюдается снижение теплового эффекта и общей эффективности реагента. Снижение газовыделения от теоретически возможного происходит за счет протекания в значительной степени побочных процессов разложения промежуточно образующейся азотистой кислоты до нитрозо-газов, являющихся сильными окислителями, способными также приводить к осмолению нефти и осадкообразованию.

Задачей настоящего изобретения является создание способа обработки призабойной зоны пласта, позволяющего получить стабильную пену с максимальной долей полезных газов (азот, диоксид углерода) на объем жидкости и не образующей с нефтью продуктов взаимодействия (нефтекислотного шлама, вязких кислотных эмульсий), а также позволяющего за счет одновременного воздействия на призабойную зону теплом, пеной и кислотой увеличить приемистость нагнетательной скважины и приток к добывающим скважинам, включить в разработку ранее не охваченные воздействием непроницаемые зоны.

Поставленная задача решается путем создания способа обработки призабойной зоны пласта путем закачки газогенерирующего и кислотного реагентов, отличающегося тем, что в качестве газогенерирующего реагента используют водный раствор мочевины с нитритом натрия при следующем соотношении компонентов, мас.%:

а в качестве кислотного реагента используют водный раствор неорганической кислоты с поверхностно-активным веществом, стабилизатором железа и флотореагентом при следующем соотношении компонентов, мас.%:

причем соотношение газогенерирующего и кислотного реагентов составляет 1:(1-3), а после закачки реагентов проводят выдержку.

В вариантах выполнения способа кислотный реагент дополнительно содержит ингибитор коррозии в количестве 0,01-1,5 мас.%., а закачку реагентов проводят циклически.

Для выполнения способа обработки призабойной зоны пласта используют:

- нитрит натрия, NaNO2, технический, ГОСТ 19906-74;

- мочевину по ГОСТ 2081-92;

- неорганические кислоты:

- 23%-ную ингибированную соляную кислоту (HCl) по ТУ 2458-264-05765670-99 с изм 1;

- плавиковую кислоту (HF) по ГОСТ 10484-78;

- или их смеси.

В качестве поверхностно-активного вещества используют:

- реагент ИТПС-04Э по ТУ 2458-003-27913102-2003, представляющий собой комплекс катионных и амфотерных ПАВ;

- сульфанол по ТУ 2481-004-48482528-99;

- неонол БС-1 по ТУ 2483-005-48482528-99;

- неонол АФ 9-12 по ТУ 2483-077-05766801-98.

В качестве стабилизатора железа используют:

- реагент ИТПС-708 по ТУ 2478-009-27913102-2007, представляющий собой комбинацию органических кислот с комплексонами, позволяющий минимизировать проблемы, связанные с осадкообразованием;

- лимонную кислоту по ГОСТ 3652-69;

- уксусную кислоту по ГОСТ 19814-74;

- щавелевую кислоту по ТУ 2431-001-55980238.

В качестве флотореагента используют реагент ИТПС-011 по ТУ 2458-015-27913102-2010, представляющий собой смесь водорастворимых оксиэтилированных высокомолекулярных соединений, алкилсульфонатов, повышающих стабильность пен во времени.

В качестве ингибитора коррозии используют:

- Dodicor 2725®, производство фирмы «Clariant», США;

- DANOXC1-501®

- СОЛИНГ по ТУ 2499-043-53501222-2004.

За счет взаимодействия всех компонентов в указанных количествах значительно увеличивается газовыделяющая способность образующегося в пласте термопенокислотного состава, повышается стабильность и флотационные характеристики пены относительно механических примесей, песка, асфальтено-смолопарафиновых отложений, а при обработке призабойной зоны пласта очищается призабойная зона пласта, увеличивается охват пласта воздействием, понижается вязкость нефти, что облегчает ее вытеснение из пор пласта.

В заявляемом способе максимальное газообразование достигается за счет применения оптимизированного нами соотношения газообразующих и кислотных реагентов.

Способ обработки призабойной зоны заключается в одновременной или последовательной закачке заранее приготовленных в отдельных емкостях газогенерирующего реагента и кислотного реагента. После закачки реагентов проводят выдержку в течение 1-12 часов для полного реагирования компонентов. Объемы закачиваемых реагентов, кратность обработки определяют по геологофизическим параметрам призабойной зоны, состоянием ее обработки, текущими и планируемыми показателями работы скважины.

В процессе взаимодействия закаченных реагентов реакционная смесь разогревается до 70-80°C.

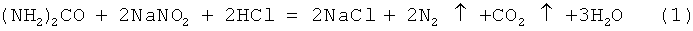

В основе получения термопенокислотного состава лежит химическая реакция

Теоретически из мольного соотношения мочевины и нитрита натрия 1:2 должно образовываться 3 моля смеси азота и углекислого газа. Однако в действительности процесс протекает более сложно.

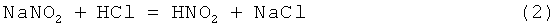

Во-первых, при смешении соляной кислоты и нитрита натрия происходит образование азотистой кислоты

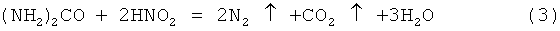

Далее происходит взаимодействие азотистой кислоты и мочевины

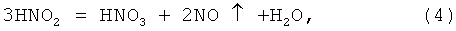

Вместе с тем, поскольку азотистая кислота является нестабильной, в условиях реакции она разлагается по следующему механизму:

что приводит к выделению в ходе реакции нитрозо-газов (смесь монооксида и диоксида азота) и снижению общего объема практически полезного газа за счет расходования нитрита натрия на побочные процессы.

Теоретический расчет показал, что из 1 г нитрита натрия по уравнению (1) должно выделяться 487 мл газа (N2+СO2). При протекании побочного процесса разложения азотистой кислоты (4) полный объем газа должен составлять 216 мл. Таким образом, измеряя объем выделившегося газа, можно судить о полноте протекания реакции.

Для определения оптимального соотношения мочевины и нитрита натрия, позволяющего получить максимально возможный объем газов по реакции (1), изучено взаимодействие составов с различным соотношением указанных реагентов с избыточным количеством соляной кислоты. Образующиеся в результате протекания реакции при прибавлении соляной кислоты к раствору мочевины и нитрита натрия газообразные продукты улавливались в мерном газосборнике.

Результаты лабораторных исследований приведены в таблице 1, из которой следует, что стехиометрическое соотношение мочевины и нитрита натрия не позволяет получить теоретически возможное количество газов. Оптимальное соотношение исходных реагентов мочевины и нитрита натрия для получения максимально приближенного к теоритическому образования практически полезных газов (азот, углекислый газ) находится в диапазоне 1,75:1 или 2:1.

Оценку эффективности образующихся заявляемого и известного составов проводят в лабораторных условиях. Сущность лабораторного исследования заключается в получении пены с добавкой хлорида железа (III) до содержания 2000 м.д. ионов железа.

В отградуированную колбу объемом 5 л помещают газогенерирующий реагент и при встряхивании заливают кислотный реагент. При взаимодействии реагентов происходит выделение газов с одновременным выделением тепла и образованием пены. Отмечают время распада пены и определяют остаточную концентрацию хлористого водорода. Далее 50 мл образца состава смешивают с 50 мл нефти, тщательно перемешивают в течение 30 секунд и нагревают в термостате по 50°С. Через 30 минут смесь пропускают через сито с размером ячеек 150 мк и отмечают количество осадков и вязкой эмульсии. Результаты исследований приведены в таблице 2.

Пример 1 (заявляемый).

Газогенерирующий реагент, состоящий из 35,1 г мочевины, 20,9 г нитрита натрия и 44,0 г воды смешивают в колбе с кислотным реагентом, состоящим и 20,01 г соляной кислоты (в пересчете на хлороводород), 3,5 г ПАВ, 1,5 г стабилизатора железа, 7,1 г флотореагента, 0,9 г ингибитора коррозии и 66,99 г воды (см. таблицу 2, столбец 1).

Пример 2 (прототип).

Газогенерирующий реагент, состоящий из 7,2 г мочевины, 16,7 г нитрита натрия, 3,6 г нефтенола-К и 72,5 г воды, смешивают в колбе с кислотным реагентом, состоящим из 12 г соляной кислоты (в пересчете на хлороводород) и 88 г воды (см. таблицу 2, столбец 5).

состоящим из 12 г соляной кислоты (в пересчете на хлороводород) и 88 г воды (см. таблицу 2, столбец 5).

Как видно из данных таблицы 2, при использовании заявляемого способа время распада пены увеличивается в 5-7,2 раза. При использовании заявляемых реагентов не образуется каких-либо кольматирующих отложений: кислотно-нефтяного шлама или высоковязких нефтекислотных эмульсий, снижающих эффективность обработки.

Для доказательства эффективности использования предлагаемого способа в промысловых условиях приводим пример обработки призабойной зоны.

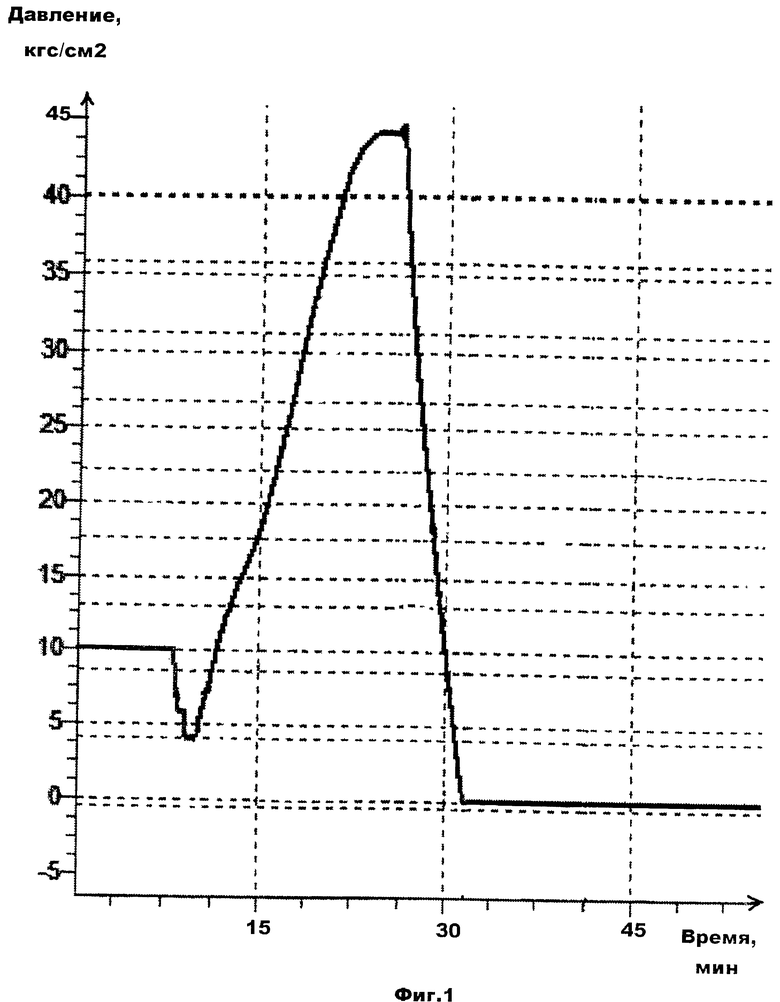

На устье скважины в одной емкости приготавливают 3 м3 газогенерирующего реагента, во второй емкости 7,5 м3 кислотного реагента. При заданных расходах реагенты подают насосами в НКТ. Изменение давления при обработке призабойной зоны представлено на фигуре 1. Перед закачкой реагентов закачивают протравочную порцию кислоты, при этом давление после ее закачки составляет 10 атм, а после закачки реагентов наблюдают рост давления до 45 атм, далее наблюдают спад давления, обусловленный очисткой призабойной зоны от кольматирующих элементов и поступлением новых порций состава в удаленные зоны пласта. После остановки на реагирование скважину разрежают. Результат от обработки - прирост по нефти увеличивается с 4,4 м3 до 15,8 м3, прирост по жидкости увеличивается с 17,0 м3 до 28,0 м3.

Таким образом, использование заявляемого изобретения позволяет за счет комплексного воздействия на призабойную зону пласта теплом, пеной и кислотой очистить призабойную зону пласта, увеличить охват пласта воздействием за счет включения в разработку ранее не охваченных низкопроницаемых зон, понизить вязкость нефти для облегчения ее вытеснения из пор пласта и в конечном результате увеличить прирост нефти

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термопенокислотной обработки прискважинной зоны карбонатного коллектора | 2016 |

|

RU2638668C1 |

| ГАЗООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ВОДЫ И ОСВОЕНИЯ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2337125C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2017 |

|

RU2647136C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНЫХ ЗОН ДОБЫВАЮЩИХ СКВАЖИН | 2008 |

|

RU2373385C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ ПЕННЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА (ВАРИАНТЫ) | 2007 |

|

RU2351630C2 |

| ГАЗОВЫДЕЛЯЮЩИЙ И ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ДОБЫЧИ НЕФТИ И ГАЗА | 1992 |

|

RU2047642C1 |

| Способ термохимической обработки нефтяного пласта | 2019 |

|

RU2721200C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2064958C1 |

| ВСПЕНЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2087673C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2085567C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к способам получения термопенокислотных составов, и может быть использовано на месторождениях, сложенных карбонатными и терригенными коллекторами. Технический результат - увеличение приемистости нагнетательной скважины и притока к добывающим скважинам, включение в разработку ранее не охваченных воздействием непроницаемых зон. В способе обработки призабойной зоны пласта путем закачки газогенерирующего и кислотного реагентов в качестве газогенерирующего реагента используют состав, содержащий, мас.%: мочевина 28,4-38,4, нитрит натрия 18,2-27,6, вода - остальное, а в качестве кислотного реагента используют состав, содержащий, мас.%: неорганическая кислота 5,2-60,9, поверхностно-активное вещество 2,4-3,5, стабилизатор железа 1,4-2,3, флотореагент 7,0-11,4, вода - остальное, причем соотношение газогенерирующего и кислотного реагентов составляет 1:(1-3), а после закачки реагентов проводят выдержку. Изобретение развито в зависимых пунктах. 2 з.п. ф-лы, 2 табл., 2 пр., 1 ил.

1. Способ обработки призабойной зоны пласта путем закачки газогенерирующего и кислотного реагентов, отличающийся тем, что в качестве газогенерирующего реагента используют водный раствор мочевины с нитритом натрия при следующем соотношении компонентов, мас.%:

а в качестве кислотного реагента используют водный раствор неорганической кислоты с поверхностно-активным веществом, стабилизатором железа и флотореагентом при следующем соотношении компонентов, мас.%:

причем соотношение газогенерирующего и кислотного реагентов составляет 1:(1-3), а после закачки реагентов проводят выдержку.

2. Способ по п.1, отличающийся тем, что кислотный реагент дополнительно содержит ингибитор коррозии в количестве 0,01-1,5 мас.%.

3. Способ по п.1 или 2, отличающийся тем, что закачку реагентов проводят циклически.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНЫХ ЗОН ДОБЫВАЮЩИХ СКВАЖИН | 2008 |

|

RU2373385C1 |

| Самогенерирующаяся пенная система для освоения скважины | 1982 |

|

SU1035201A1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТЕРРИГЕННОГО КОЛЛЕКТОРА | 2008 |

|

RU2386803C1 |

| ХИМРЕАГЕНТНЫЙ СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 2000 |

|

RU2181832C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2368769C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2000 |

|

RU2165011C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2034982C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ И ПРОМЫВКИ СКВАЖИН И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2250364C2 |

| Способ кислотной обработки пласта | 1980 |

|

SU969891A1 |

| US 5979557 А, 09.11.1999. | |||

Авторы

Даты

2012-05-20—Публикация

2011-05-05—Подача