Изобретение относится к технике тепловой обработки и сепарации газовых и газоконденсатных смесей от влаги и тяжелых углеводородов, а именно, к установкам комплексной подготовки природного газа на газовых промыслах нефтегазоконденсатных месторождений.

Из уровня техники известна установка подготовки газа, включающая подогреватель газа и конденсата, устройство осушки, коллекторы среднего и низкого давления, комплект средств автоматики и комплект средств жизнеобеспечения. Входной отсек устройства осушки оборудован узлом сепарации газа, подогреватель газа и конденсата смонтирован в полости устройства осушки. Установка выполнена в блочно-модульном исполнении (RU 8964 U1, 22.05.1998).

Из уровня техники известна установка подготовки газа, содержащая устройства для редуцирования, очистки природного газа, компримирования, охлаждения и измерения расхода газа, а также системы управления, теплоснабжения, пожаротушения, охранной сигнализации, связи. Все устройства и системы установки размещены в транспортабельных блок-контейнерах, установленных на едином фундаменте и образующих при сборке единое сооружение. Блок-контейнеры снабжены легко сбрасываемыми люками для выгрузки и обслуживания оборудования (RU 88099 U1, 22.06.2009).

Также известна установка подготовки газа, состоящая из последовательно соединенных по газу первичного сепаратора, соединительных трубопроводов, коллекторов рекуперативного теплообменника, расширительного устройства и вторичного сепаратора с секцией окончательной сепарации на выходе. Вторичный сепаратор снабжен дополнительной секцией сепарации на входе, над которой последовательно размещены полуглухая тарелка со штуцером отбора жидкости и скрубберная секция со штуцером подачи и распределения жидкости (RU 70887 U1, 14.08.2007).

Также из уровня техники известен агрегатный блок подготовки топливного газа, содержащий систему очистки, включающую два взаимно резервирующих фильтра с подключенными к ним трубопроводами подвода и отвода природного газа, систему подогрева природного газа и блок управления. Упомянутые фильтры подключены параллельно к трубопроводу подвода газа и содержат установленные на общей прямоугольной раме цилиндрические, вертикально расположенные корпусы с патрубками входа и выхода газа, оси которых параллельны друг другу и перпендикулярны осям фильтров. Трубопроводы подвода и отвода природного газа размещены в горизонтальной плоскости параллельно длинной стороне рамы (RU 93928 U1, 28.12.2009).

Известна установка низкотемпературной сепарации газовых или газожидкостных смесей, содержащая соединенные по рабочему телу циклонные сепараторы, причем первый из указанных сепараторов, соединенный с источником газовой или газожидкостной смеси высокого давления, включает расположенный по его центральной оси канал для подачи газовой или газожидкостной смеси низкого давления и коаксиально его охватывающий завихритель с расположенными за ним по ходу потока сопловой и сепарационный каналы с выходами для очищенного газа и двухфазной смеси, а выход последней соединен со входом сепаратора для выделения жидкости, газовый выход которого соединен со входом второго циклонного сепаратора, газовый выход второго циклонного сепаратора соединен с выходом для очищенного газа первого циклонного сепаратора (RU 93513 U1, 15.02.2010).

Недостатками известных технических решений являются большие общие размеры технологического оборудования, требующие обустройства повышенных площадей и затрат на устранение негативного воздействия пучинистости грунтов на конструкции зданий и сооружений в суровых климатических условиях субарктических и арктических регионов освоения месторождений углеводородов, сложность строительно-монтажных работ, производимых на газовых промыслах, что приводит к повышенным материало- и энергозатратам, удлиняет сроки строительства блоков сепарации газовых или газожидкостных смесей и ввода в эксплуатацию установок комплексной подготовки газа в целом.

Задача настоящего изобретения состоит в повышении компактности объемной компоновки, сокращении материалоемкости оборудования и трудоемкости монтажа, а также в повышении эффективности, надежности работы и простоты обслуживания.

Поставленная задача решается за счет того, что в комплексе блоков низкотемпературной сепарации газовых или газожидкостных смесей установки комплексной подготовки газа газового промысла нефтегазоконденсатного месторождения, включающем газосепаратор промежуточный и сообщенные с ним по сырому газу не менее чем два теплообменника «газ-газ», а также соединительные трубопроводы и коллекторы с установленной на них запорной арматурой, согласно изобретению, газосепаратор низкотемпературный выполнен сблокированным с монтажно-транспортной опорной платформой с возможностью горизонтального и/или параллельного к ней размещения в транспортном положении и последующего перевода и фиксации в рабочем положении под углом к указанной платформе, преимущественно, вертикально в составе смонтированного комплекса низкотемпературной сепарации газа на промысле, а теплообменники выполнены пластинчатыми, сблокированы и размещены на автономной монтажно-транспортной опорной конструкции, в том числе на относе по высоте посредством пространственно-ориентированных опорных элементов жесткости, образуя компактный блок с коэффициентом компактности в плане по внешнему обводу теплообменников не менее 0,75 от площади опорной конструкции указанного блока теплообменников, при этом упомянутые соединительные трубопроводы с установленной на них запорной арматурой объединены в два разнесенных по обе стороны от блока теплообменников арматурных узла, каждый из которых смонтирован на своей монтажно-транспортной опорной конструкции, причем опорные конструкции блока теплообменников и арматурных узлов объединены в одну эксплуатационную платформу, дополненную по обе стороны от арматурных узлов соосными в плане с проекциями осей теплообменников металлоконструкциями с образованием контурного и промежуточного силового каркаса эксплуатационной платформы, и смонтированы на условной нулевой отметке на основании объекта с примыкающей к ней опорной платформой газосепаратора низкотемпературного, кроме того газосепаратор низкотемпературный выполнен в виде сосуда высокого давления с цилиндрическим корпусом и торцами двоякой кривизны, снабжен входным штуцером газожидкостной смеси, штуцером для выхода осушенного газа в верхней части корпуса и в нижней части штуцером для отвода отсепарированной смеси - углеводородного конденсата, конденсационной воды и метанола, а также наделен внутренними распределительным устройством, сетчатым агломератором, блоком циклонов и кубовым объемом для сбора упомянутой отсепарированной смеси, при этом входной штуцер газожидкостной смеси и внутреннее распределительное устройство размещены на участке высоты корпуса газосепаратора ниже сетчатого агломератора над максимальной верхней границей упомянутого кубового объема.

При этом один из арматурных узлов может включать трубопроводы подачи газа в блок теплообменников от газосепаратора и отвода газа из указанного блока на узел хозрасчетного замера газа, а другой арматурный узел включает трубопроводы подачи газа в блок теплообменников при необходимости из дожимной компрессорной станции и отвода газа к другим блокам установки комплексной подготовки газа, причем упомянутые выше трубопроводы снабжены фланцами.

Газосепаратор может быть снабжен в нижней части внешним опорным цилиндрическим подстаканником, смонтированным на газосепараторе в заводских условиях перед размещением последнего в транспортном положении на монтажно-транспортной опорной платформе, причем последняя снабжена, по меньшей мере, двумя ложементами с цилиндрической конфигурацией опорной части, при этом расстояние между внутренними гранями ложементов выполнено не менее внешнего диаметра нижней опорной части подстаканника.

Пластинчатые теплообменники могут быть выполнены каждый с перекрестным направлением движения двух теплообменных сред с возможностью прямоточного движения одной из них в направлении сверху-вниз, для чего теплообменник снабжен входным и выходным штуцерами, установленными на корпусе теплообменника вдоль силовых линий поля гравитации в эксплуатационном положении блока и предназначенными для упомянутого движения напроток одной из теплообменных сред, а для циркуляции в пластинчатом теплообменнике второй теплообменной среды упомянутый теплообменник может быть снабжен входным и выходным штуцерами подачи и отвода упомянутой теплообменной среды, установленными с торцов корпуса теплообменника, причем внутренние объемы пластин теплообменника сообщены между собой и с упомянутыми штуцерами, которые ориентированы перекрестно с направлением входного и выходного штуцеров первой теплообменной среды и расположены нормально к направлению их осей.

Блок теплообменников может быть снабжен установленными в заводских условиях коллекторами подачи в указанный блок и отвода из него подвергаемого очистке газа.

По меньшей мере, часть коллекторов в блоке теплообменников может быть снабжена фланцами для соединения с ответными фланцами трубопроводов арматурных узлов.

По меньшей мере, часть задвижек запорной арматуры комплекса может быть выполнена с электромеханическим приводом.

Упомянутые опорные конструкции, соединительные трубопроводы и коллекторы могут быть выполнены из хладостойкой стали.

Комплекс может быть выполнен с производительностью подготовки газа до 15 млн.ст.м3/сут.

Комплекс может быть снабжен системой управления и контрольно-измерительными приборами, смонтированными в шкафах КИП, установленных на эксплуатационной платформе и/или на монтажно-транспортной опорной платформе газосепаратора.

По крайней мере, одна из дополнительных металлоконструкций может быть снабжена тележкой для выдвижения внутренних элементов теплообменников для сервисного профилактического обслуживания и ремонта последних.

Комплекс может быть установлен в неотапливаемом помещении или укрытии.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении удельной эффективности очистки на единицу затрат, улучшении технико-экономических и экологических показателей заявленного комплекса технологических блоков низкотемпературной сепарации и подготовки газовых или газожидкостных смесей в составе установки комплексной подготовки газа на наземных и шельфовых промыслах за счет компактной объемной компоновки и достигаемых при этом сокращении материалоемкости оборудования, обвязки, объема непучинистого насыпного грунта в основании в районах с экстремальными климатическими условиями, трудоемкости и энергоемкости монтажа за счет применения в изобретении полной заводской сборки и сокращения строительно-монтажных работ при возведении установки комплексной подготовки газа и заявленного комплекса блоков низкотемпературной сепарации газовых или газожидкостных смесей в ее составе.

Сущность изобретения поясняется чертежами, где:

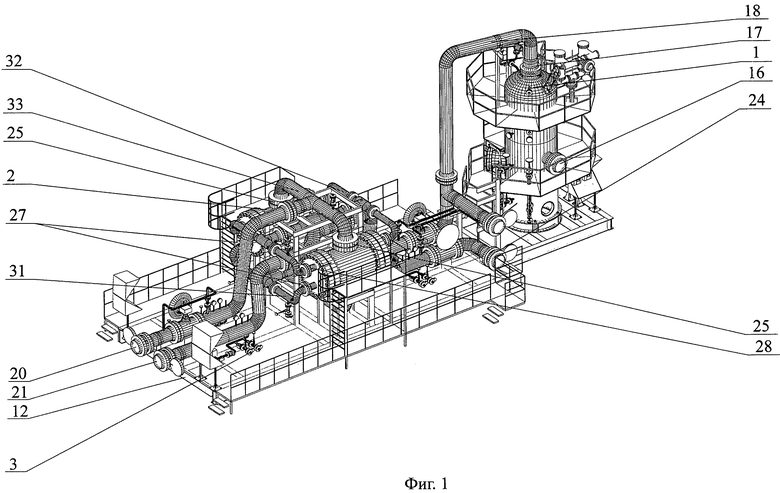

на фиг.1 изображен комплекс блоков низкотемпературной сепарации газовых или газожидкостных смесей, в аксонометрии;

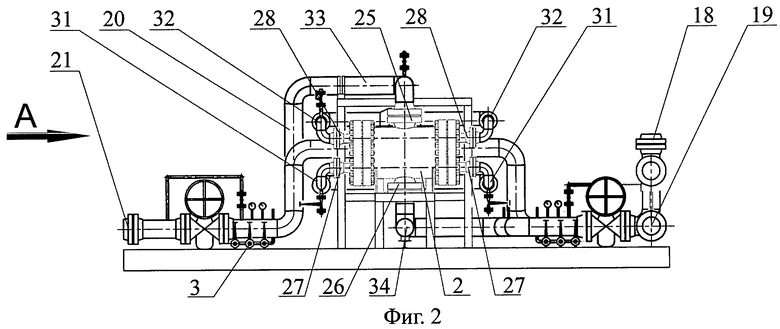

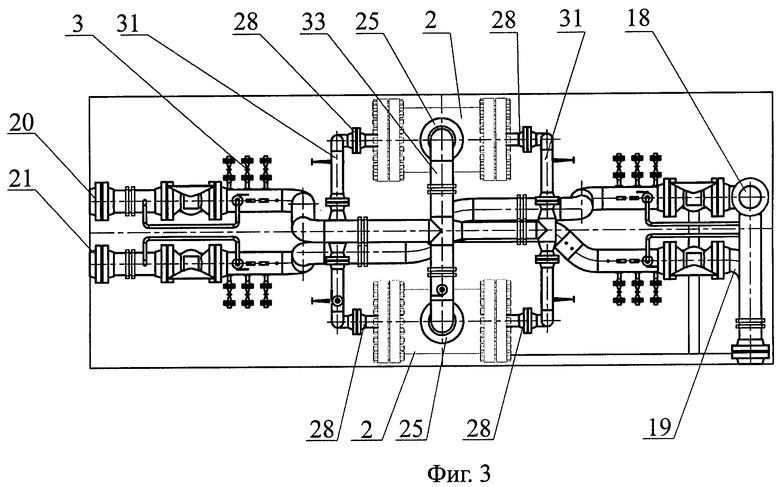

на фиг.2 - блок теплообменников с арматурными узлами, фасад;

на фиг.3 - то же, вид сверху;

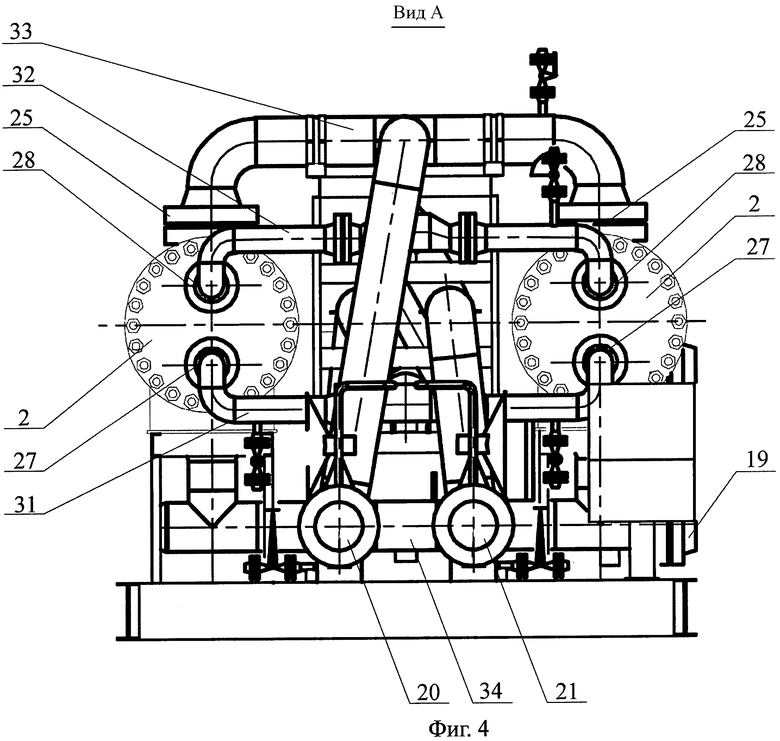

на фиг.4 - вид А на фиг.2;

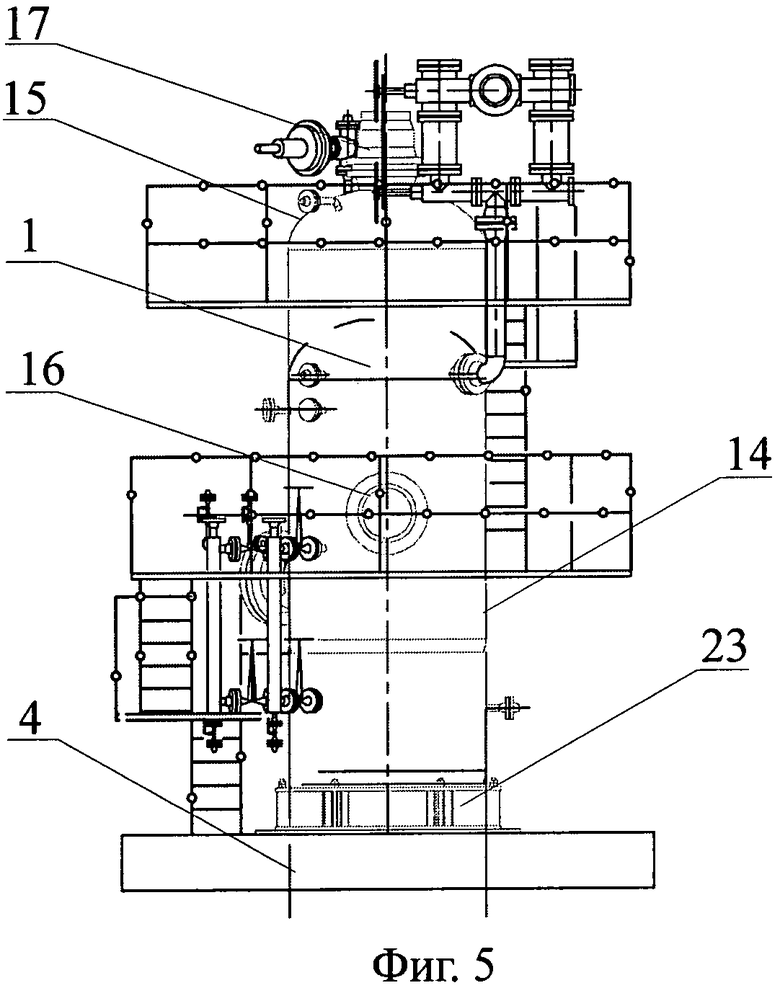

на фиг.5 - газосепаратор низкотемпературный, вид сбоку;

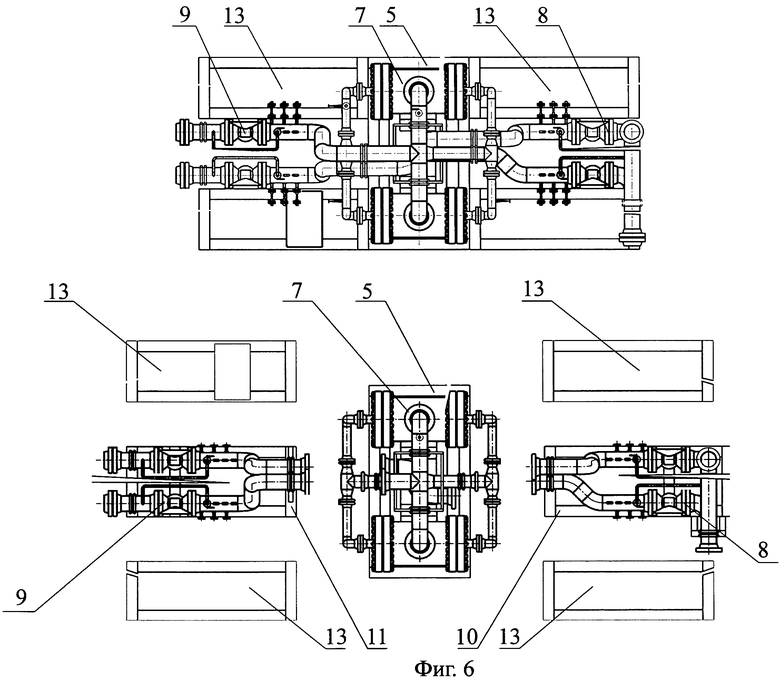

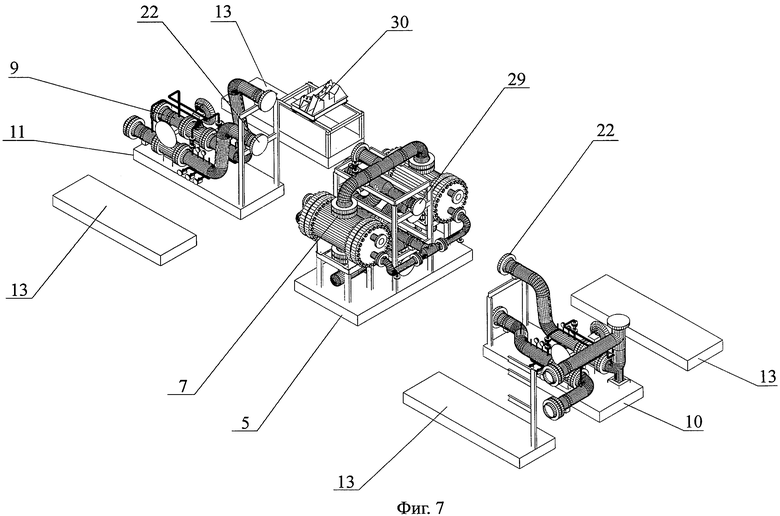

на фиг.6 - схема разделения эксплуатационной платформы на транспортировочные монтажно-транспортные опорные конструкции блока теплообменников, арматурных узлов и дополнительные металлоконструкции, вид сверху;

на фиг.7 - схема разделения эксплуатационной платформы на транспортировочные монтажно-транспортные опорные конструкции блока теплообменников, арматурных узлов и дополнительные металлоконструкции, в аксонометрии;

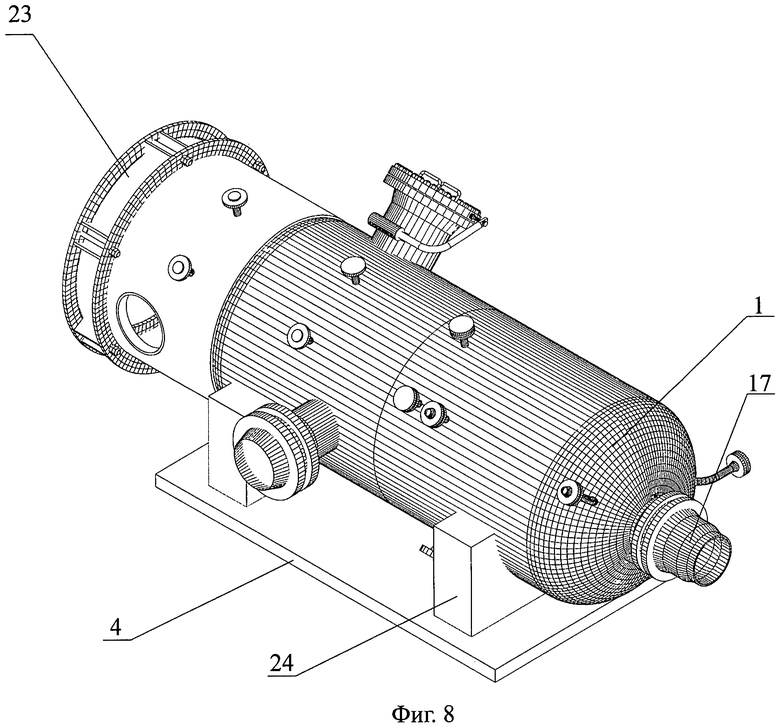

на фиг.8 - транспортировочное положение газосепаратора низкотемпературного, сблокированного с монтажно-транспортной опорной платформой, в аксонометрии.

Комплекс блоков низкотемпературной сепарации газовых или газожидкостных смесей установки комплексной подготовки газа газового промысла нефтегазоконденсатного месторождения включает газосепаратор низкотемпературный 1 и сообщенные с ним по осушенному газу не менее чем два теплообменника «газ-газ» 2, а также трубопроводы и коллекторы с установленной на них запорной арматурой 3.

Газосепаратор 1 выполнен сблокированным с монтажно-транспортной опорной платформой 4 с возможностью горизонтального и/или параллельного к ней размещения в транспортном положении и последующего перевода и фиксации в рабочем положении под углом к указанной платформе, преимущественно, вертикально в составе смонтированного комплекса низкотемпературной сепарации газа на промысле.

Теплообменники 2 выполнены пластинчатыми, сблокированы и размещены на автономной монтажно-транспортной опорной конструкции 5, в том числе на относе по высоте посредством пространственно-ориентированных опорных элементов 6 жесткости, образуя компактный блок 7 с коэффициентом компактности в плане по внешнему обводу теплообменников 2 не менее 0,75 от площади опорной конструкции 5 указанного блока 7 теплообменников 2.

Упомянутые соединительные трубопроводы с установленной на них запорной арматурой 3 объединены в два разнесенных по обе стороны от блока 7 теплообменников 2 арматурных узла 8 и 9. Арматурные узлы 8 и 9 смонтированы каждый на своей монтажно-транспортной опорной конструкции 10, 11 соответственно.

Опорные конструкции 5 и 10, 11 соответственно блока 7 теплообменников 2 и арматурных узлов 8, 9 объединены в одну эксплуатационную платформу 12. Эксплуатационная платформа 12 дополнена по обе стороны от арматурных узлов 8, 9 соосными в плане с проекциями осей теплообменников 2 металлоконструкциями 13 с образованием контурного и промежуточного силового каркаса эксплуатационной платформы 12. Эксплуатационная платформа 12 смонтирована на условной нулевой отметке на основании объекта с примыкающей к ней опорной платформой 4 газосепаратора 1.

Газосепаратор 1 выполнен в виде сосуда высокого давления с цилиндрическим корпусом 14 и торцами 15 двоякой кривизны, снабжен входным штуцером 16 газожидкостной смеси, штуцером 17 для выхода осушенного газа в верхней части корпуса 14 и в нижней части штуцером (на чертежах не показано) для отвода отсепарированной смеси - углеводородного конденсата, конденсационной воды и метанола. Газосепаратор 1 также наделен внутренними распределительным устройством, сетчатым агломератором, блоком циклонов и кубовым объемом для сбора упомянутой отсепарированной смеси (на чертежах не показаны). Входной штуцер 16 газожидкостной смеси и внутреннее распределительное устройство размещены на участке высоты корпуса 14 газосепаратора 1 ниже сетчатого агломератора над максимальной верхней границей упомянутого кубового объема газосепаратора 1.

Арматурный узел 8 включает трубопроводы 18, 19 соответственно подачи газа в блок 7 теплообменников 2 от газосепаратора 1 и отвода газа из указанного блока 7 на узел хозрасчетного замера газа (в состав комплекса не входит). Арматурный узел 9 включает трубопроводы 20, 21 соответственно подачи газа в блок 7 теплообменников 2 при необходимости из дожимной компрессорной станции (в состав комплекса не входит) и отвода газа к другим блокам установки комплексной подготовки газа. Упомянутые выше трубопроводы 18-21 снабжены фланцами 22.

Газосепаратор 1 снабжен в нижней части внешним опорным цилиндрическим подстаканником 23, смонтированным на газосепараторе 1 в заводских условиях перед размещением последнего в транспортном положении на монтажно-транспортной опорной платформе 4. Опорная платформа 4 снабжена, по меньшей мере, двумя ложементами 24 с цилиндрической конфигурацией опорной части. Расстояние между внутренними гранями ложементов 24 выполнено не менее внешнего диаметра нижней опорной части подстаканника 23.

Пластинчатые теплообменники 2 выполнены каждый с перекрестным направлением движения двух теплообменных сред с возможностью прямоточного движения одной из них в направлении сверху-вниз. Для этого теплообменник 2 снабжен входным и выходным штуцерами 25 и 26 соответственно, установленными на корпусе теплообменника 2 вдоль силовых линий поля гравитации в эксплуатационном положении блока 7 и предназначенными для упомянутого движения напроток одной из теплообменных сред. Для циркуляции в пластинчатом теплообменнике 2 второй теплообменной среды теплообменник 2 снабжен входным и выходным штуцерами 27 и 28 соответственно подачи и отвода упомянутой теплообменной среды, установленными с торцов корпуса теплообменника 2. Внутренние объемы пластин теплообменника 2 сообщены между собой и с упомянутыми штуцерами 27, 28, которые ориентированы перекрестно с направлением входного и выходного штуцеров 25, 26 первой теплообменной среды и расположены нормально к направлению их осей.

Блок 7 теплообменников 2 снабжен установленными в заводских условиях коллекторами подачи в указанный блок 7 и отвода из него подвергаемого очистке газа. По меньшей мере, часть коллекторов в блоке 7 теплообменников 2 снабжена фланцами 29 для соединения с ответными фланцами 22 трубопроводов 18-21 арматурных узлов.

По меньшей мере, часть задвижек запорной арматуры 3 комплекса выполнена с электромеханическим приводом.

Упомянутые опорные конструкции 5, 10, 11, 13, соединительные трубопроводы и коллекторы выполнены из хладостойкой стали.

Комплекс блоков низкотемпературной сепарации газа выполнен с производительностью подготовки газа до 15 млн.ст.м3/сут.

Комплекс снабжен системой управления и контрольно-измерительными приборами, смонтированными в шкафах КИП, установленных на эксплуатационной платформе 12 и/или на опорной платформе 4 газосепаратора 1.

По крайней мере, одна из дополнительных металлоконструкций 13 снабжена тележкой 30 для выдвижения внутренних элементов теплообменников 2 для сервисного профилактического обслуживания и ремонта последних.

Комплекс установлен в неотапливаемом помещении или укрытии.

Работа комплекса блоков низкотемпературной сепарации газовых или газожидкостных смесей осуществляется следующим образом.

После турбодетандерного агрегата (в состав комплекса не входит) установки комплексной подготовки газа газожидкостная смесь с температурой (-35)÷(-26)°С, с давлением 4,72÷4,92 МПа поступает в штуцер 16 газосепаратора низкотемпературного 1 для извлечения углеводородного конденсата. Углеводородный конденсат, конденсационная вода, метанол собираются в нижней части корпуса 14 газосепаратора и через штуцер направляются на дегазацию через арматурный блок (в состав комплекса не входит). Из штуцера 17 газосепаратора 1 осушенный газ с температурой (-35)÷(-26)°С, с давлением 4,7÷4,9 МПа поступает по трубопроводу 18, коллектору 31 в штуцера 27 внутреннего пространства пластин пластинчатых теплообменников «газ-газ» 2. Из штуцеров 28 пластинчатых теплообменников «газ-газ» 2 осушенный газ, нагретый до температуры 9÷22°С, с давлением 4,65÷4,85 МПа, по коллектору 32, трубопроводу 21 поступает на смешение с осушенным газом из трубопровода (на чертежах не показано) от клапана регулирующего. Осушенный газ с узла подключения дожимной компрессорной станции (в состав комплекса на входит) с температурой 10÷35°С, с давлением 7,38÷11,89 МПа по трубопроводу 20, коллектору 33 поступает в штуцера 25 пластинчатых теплообменников «газ-газ» 2. Из штуцеров 26 пластинчатых теплообменников «газ-газ» 2 осушенный газ, охлажденный до температуры (-2)°С, с давлением 7,33÷11,77 МПа, по коллектору 34, трубопроводу 19 направляется на узел хозрасчетного замера газа.

Таким образом, за счет компактности объемной компоновки и применения в изобретении полной заводской сборки технологического оборудования повышенной эффективности очистки природного газа достигается сокращение строительно-монтажных работ на месте возведения установки в районах с экстремальными климатическими условиями, материалоемкости оборудования, обвязки, а также повышение надежности и простоты обслуживания заявленного комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ГАЗОВОГО ПРОМЫСЛА НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2011 |

|

RU2451251C1 |

| БЛОК-МОДУЛЬ УСТАНОВКИ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ГАЗОВОГО ПРОМЫСЛА НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2011 |

|

RU2451250C1 |

| КОМПЛЕКС БЛОКОВ ПРОМЕЖУТОЧНОЙ СЕПАРАЦИИ ГАЗОВЫХ ИЛИ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2011 |

|

RU2451248C1 |

| СПОСОБ ОБУСТРОЙСТВА УСТАНОВКИ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА НА ГАЗОВОМ ПРОМЫСЛЕ НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2011 |

|

RU2451253C1 |

| СПОСОБ МОНТАЖА БЛОК-МОДУЛЯ УСТАНОВКИ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА НА ГАЗОВОМ ПРОМЫСЛЕ НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2011 |

|

RU2451252C1 |

| БЛОК СЕПАРАЦИИ ГАЗА | 2014 |

|

RU2561962C1 |

| МОНТАЖНО-ТРАНСПОРТНЫЙ КОМПЛЕКС ГАЗОСЕПАРАТОРА ПРОМЕЖУТОЧНОГО | 2011 |

|

RU2460023C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИЕЙ ГАЗА НА НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЯХ СЕВЕРА РФ | 2020 |

|

RU2755099C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ГАЗА С УДАЛЕННЫМ ТЕРМИНАЛОМ УПРАВЛЕНИЯ И ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО КОМПЛЕКСА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ | 2012 |

|

RU2506505C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ НЕФТЯНЫХ ИЛИ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435827C1 |

Изобретение относится к технике тепловой обработки и сепарации газовых и газоконденсатных смесей от влаги и тяжелых углеводородов. Комплекс блоков низкотемпературной сепарации газовых или газожидкостных смесей включает газосепаратор низкотемпературный, блок пластинчатых теплообменников и арматурные узлы. Газосепаратор выполнен сблокированным с монтажно-транспортной опорной платформой с возможностью горизонтального и/или параллельного к ней размещения в транспортном положении и последующего перевода и фиксации в вертикальном рабочем положении. Блок теплообменников и разнесенные по обе стороны от него арматурные узлы размещены каждый на автономной монтажно-транспортной опорной конструкции. Опорные конструкции блока теплообменников и арматурных узлов объединены в одну эксплуатационную платформу, дополненную по обе стороны от арматурных узлов соосными в плане с проекциями осей теплообменников металлоконструкциями с образованием контурного и промежуточного силового каркаса эксплуатационной платформы, и с примыкающей опорной платформой газосепаратора установлены на условной нулевой отметке объекта. Технический результат состоит в повышении удельной эффективности очистки на единицу затрат, улучшении технико-экономических и экологических показателей заявленного комплекса на наземных и шельфовых промыслах за счет компактной объемной компоновки. 11 з.п. ф-лы, 8 ил.

1. Комплекс блоков низкотемпературной сепарации газовых или газожидкостных смесей установки комплексной подготовки газа газового промысла нефтегазоконденсатного месторождения, включающий газосепаратор низкотемпературный и сообщенные с ним по осушенному газу не менее чем два теплообменника «газ-газ», а также трубопроводы и коллекторы с установленной на них запорной арматурой, характеризующийся тем, что газосепаратор низкотемпературный выполнен сблокированным с монтажно-транспортной опорной платформой с возможностью горизонтального и/или параллельного к ней размещения в транспортном положении и последующего перевода и фиксации в рабочем положении под углом к указанной платформе, преимущественно вертикально в составе смонтированного комплекса низкотемпературной сепарации газа на промысле, а теплообменники выполнены пластинчатыми, сблокированы и размещены на автономной монтажно-транспортной опорной конструкции, в том числе на относе по высоте посредством пространственно-ориентированных опорных элементов жесткости, образуя компактный блок с коэффициентом компактности в плане по внешнему обводу теплообменников не менее 0,75 от площади опорной конструкции указанного блока теплообменников, при этом упомянутые соединительные трубопроводы с установленной на них запорной арматурой объединены в два разнесенных по обе стороны от блока теплообменников арматурных узла, каждый из которых смонтирован на своей монтажно-транспортной опорной конструкции, причем опорные конструкции блока теплообменников и арматурных узлов объединены в одну эксплуатационную платформу, дополненную по обе стороны от арматурных узлов соосными в плане с проекциями осей теплообменников металлоконструкциями с образованием контурного и промежуточного силового каркаса эксплуатационной платформы, и смонтированы на условной нулевой отметке на основании объекта с примыкающей к ней опорной платформой газосепаратора низкотемпературного, кроме того, газосепаратор низкотемпературный выполнен в виде сосуда высокого давления с цилиндрическим корпусом и торцами двоякой кривизны, снабжен входным штуцером газожидкостной смеси, штуцером для выхода осушенного газа в верхней части корпуса и в нижней части штуцером для отвода отсепарированной смеси - углеводородного конденсата, конденсационной воды и метанола, а также наделен внутренними распределительным устройством, сетчатым агломератором, блоком циклонов и кубовым объемом для сбора упомянутой отсепарированной смеси, при этом входной штуцер газожидкостной смеси и внутреннее распределительное устройство размещены на участке высоты корпуса газосепаратора ниже сетчатого агломератора над максимальной верхней границей упомянутого кубового объема.

2. Комплекс по п.1, отличающийся тем, что один из арматурных узлов включает трубопроводы подачи газа в блок теплообменников от газосепаратора и отвода газа из указанного блока на узел хозрасчетного замера газа, а другой арматурный узел включает трубопроводы подачи газа в блок теплообменников при необходимости из дожимной компрессорной станции и отвода газа к другим блокам установки комплексной подготовки газа, причем упомянутые выше трубопроводы снабжены фланцами.

3. Комплекс по п.1, отличающийся тем, что газосепаратор снабжен в нижней части внешним опорным цилиндрическим подстаканником, смонтированным на газосепараторе в заводских условиях перед размещением последнего в транспортном положении на монтажно-транспортной опорной платформе, причем последняя снабжена, по меньшей мере, двумя ложементами с цилиндрической конфигурацией опорной части, при этом расстояние между внутренними гранями ложементов выполнено не менее внешнего диаметра нижней опорной части подстаканника.

4. Комплекс по п.1, отличающийся тем, что пластинчатые теплообменники выполнены каждый с перекрестным направлением движения двух теплообменных сред с возможностью прямоточного движения одной из них в направлении сверху-вниз, для чего теплообменник снабжен входным и выходным штуцерами, установленными на корпусе теплообменника вдоль силовых линий поля гравитации в эксплуатационном положении блока и предназначенными для упомянутого движения напроток одной из теплообменных сред, а для циркуляции в пластинчатом теплообменнике второй теплообменной среды упомянутый теплообменник снабжен входным и выходным штуцерами подачи и отвода упомянутой теплообменной среды, установленными с торцов корпуса теплообменника, причем внутренние объемы пластин теплообменника сообщены между собой и с упомянутыми штуцерами, которые ориентированы перекрестно с направлением входного и выходного штуцеров первой теплообменной среды и расположены нормально к направлению их осей.

5. Комплекс по п.1, отличающийся тем, что блок теплообменников снабжен установленными в заводских условиях коллекторами подачи в указанный блок и отвода из него подвергаемого очистке газа.

6. Комплекс по п.5, отличающийся тем, что, по меньшей мере, часть коллекторов в блоке теплообменников снабжена фланцами для соединения с ответными фланцами трубопроводов арматурных узлов.

7. Комплекс по п.1, отличающийся тем, что, по меньшей мере, часть задвижек запорной арматуры комплекса выполнена с электромеханическим приводом.

8. Комплекс по п.1, отличающийся тем, что упомянутые опорные конструкции, соединительные трубопроводы и коллекторы выполнены из хладостойкой стали.

9. Комплекс по п.1, отличающийся тем, что он выполнен с производительностью подготовки газа до 15 млн ст.м3/сут.

10. Комплекс по п.1, отличающийся тем, что он снабжен системой управления и контрольно-измерительными приборами, смонтированными в шкафах КИП, установленных на эксплуатационной платформе и/или на монтажно-транспортной опорной платформе газосепаратора.

11. Комплекс по п.1, отличающийся тем, что, по крайней мере, одна из дополнительных металлоконструкций снабжена тележкой для выдвижения внутренних элементов теплообменников для сервисного профилактического обслуживания и ремонта последних.

12. Комплекс по п.1, отличающийся тем, что он установлен в неотапливаемом помещении или укрытии.

| 0 |

|

SU93513A1 | |

| Устройство для смазки хлебных форм маслом | 1951 |

|

SU93928A1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО ГАЗА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИЕЙ | 1969 |

|

SU427214A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2097648C1 |

| US 5154741 A, 13.10.1992 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2012-05-20—Публикация

2011-03-22—Подача