Изобретение относится к нефтяной и газовой промышленности, а именно к технологии переработки сжиженных углеводородных газов (СУГ) в смесь ароматических углеводородов (ароматический концентрат) путем ее интеграции в объекты нефтяного или газоконденсатного месторождения.

В среднесрочной перспективе добыча природного газа будет сопровождаться увеличением доли добываемого газового конденсата. В первую очередь это связано с переходом к разработке более глубоких валанжинских и ачимовских горизонтов, содержащих преимущественно газ, насыщенный конденсатом.

Первый этап переработки газового конденсата - его стабилизация сопровождается получением сжиженных углеводородных газов (СУГ), выход которых в среднем составляет около 30 мас.%, от первоначального объема газового конденсата. Таким образом, рост добываемых объемов газового конденсата приведет к увеличению производства СУГ.

При этом значительные проблемы возникнут у производителей СУГ, производственные мощности которых расположены в районах Крайнего Севера, с неразвитой транспортной инфраструктурой. В данном случае потребуется строительство трубопроводов, складов и перевалочных комплексов для транспортировки СУГ. Сооружение подобных трубопроводов и комплексов потребует огромных прямых капитальных вложений и косвенных расходов, связанных с реализацией мероприятий по защите окружающей среды, предотвращению и минимизации возможного воздействия на экосистему. Если к этому добавить транспортные расходы на найм танкеров ледового класса либо на оплату услуг железной дороги, то говорить о какой-либо окупаемости проекта просто не приходится. В таком случае наиболее предпочтительным оказывается вариант переработки СУГ непосредственно на промысле.

Известен способ промысловой подготовки газоконденсатного флюида и деэтанизации конденсата, включающий газ со входной и низкотемпературной ступенью сепарации, фазовое разделение конденсата входной и низкотемпературной ступеней сепарации, дегазацию конденсата и деэтанизацию конденсата в отпарной ректификационной колонне. Весь конденсат входной ступени сепарации после предварительной дегазации и подогрева в рекуперативном теплообменнике подают в среднюю часть отпарной ректификационной колонны в качестве питания, конденсат низкотемпературной ступени сепарации разделяют на два потока. Первый подают в верхнюю часть отпарной ректификационной колонны в качестве орошения, второй - в дегазатор. Установка для реализации способа содержит входную ступень сепарации, рекуперативный газовый теплообменник, эжектор, низкотемпературную ступень сепарации, трехфазный разделитель конденсата входной ступени сепарации, трехфазный разделитель конденсата низкотемпературной ступени сепарации, дегазатор, рекуперативный теплообменник, отпарную ректификационную колонну для деэтанизации конденсата, компрессор газа деэтанизации, аппарат воздушного охлаждения и рекуперативный газожидкостной теплообменник (RU 2243815 С1, опубликовано 10.01.2005). Полученный деэтанизированный конденсат (СУГ) отводят с установки в качестве товарного продукта для последующей переработки. Известные способ и установка не предусматривают переработку СУГ непосредственно на промысле.

Задачей изобретения является создание способа и установки для совместной переработки СУГ и промысловой подготовки продукции нефтяных или газоконденсатных месторождений с получением продуктов, транспортируемых совместно с товарной нефтью и товарным газом.

Технический результат изобретения заключается в обеспечении возможности переработки СУГ в процессе промысловой подготовки попутных нефтяных газов (ПНГ) и «сырого» газа.

Технический результат достигается способом переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающим промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), а также дополнительно очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти.

Выделение из жидких продуктов реакции ароматических углеводородов может быть осуществлено путем разделения жидких продуктов реакции на непрореагировавшие СУГ, которые подают на вход стадии платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

Также выделение из жидких продуктов реакции ароматических углеводородов может быть осуществлено путем подачи жидких продуктов реакции на вход стадии стабилизации для отделения непрореагировавших СУГ, а выходящую из него смесь С5+ и ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

Для достижения технического результата после разделения продуктов реакции водород целесообразно подать на стадию платформинга.

Кроме того, целесообразно на стадии стабилизации использовать блок колонны стабилизации газового конденсата установки промысловой подготовки ПНГ или «сырого газа».

Кроме того, очистку СУГ осуществляют путем экстракционной отмывки и последующей адсорбционной осушки, а образующийся газ деэтанизации подают в поток ПНГ или «сырого газа», поступающего на промысловую подготовку.

Технический результат также достигается тем, что установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений содержит трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа компрессорную станцию, а именно установку низкотемпературной сепарации, блок адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок колонны стабилизации газового конденсата и установку очистки сжиженных углеводородных газов (СУГ), а также соединенный с выходом СУГ установки очистки реакторный блок платформинга и соединенный с выходом реакторного блока блок разделения продуктов реакции, выход жидких продуктов которого соединен со входом блока колонны стабилизации, а выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа, а второй выход блока колонны стабилизации соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

Возможно выполнение блока разделения с возможностью разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических углеводородов, при этом его указанный выход жидких продуктов, соединенный с входом блока колонны стабилизации, является выходом непрореагировавших СУГ, а его выход смеси ароматических углеводородов соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

Выход водорода блока разделения соединен с входом реакторного блока платформинга.

Для достижения технического результата одним из самых предпочтительных процессов является платформинг, который позволяет за один проход получить:

- концентрат ароматических углеводородов (бензол, толуол и ксилолы) - выход 60 мас.%, направляемый в товарную нефть или газовый конденсат;

- легкие газы (метан и этан) - выход 33 мас.%, которые можно направить в сеть магистральных газопроводов.

Изобретение позволяет создать комплексную безотходную промысловую подготовку и переработку продукции газоконденсатных залежей.

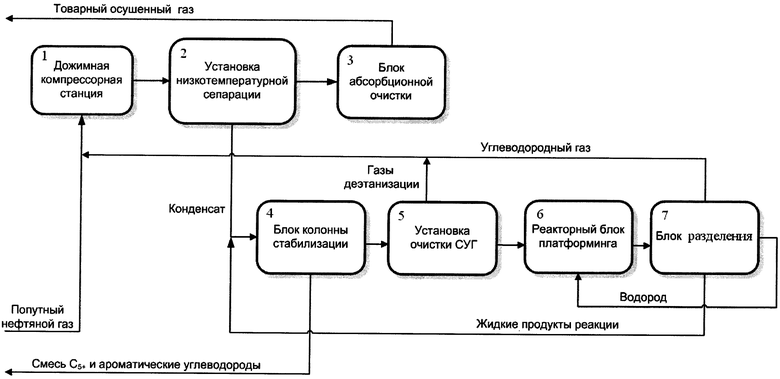

Принципиальная схема предложенной установки представлена на фиг.1.

Установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений содержит трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа, а именно дожимную компрессорную станцию 1, установку 2 низкотемпературной сепарации (УНТС), блок 3 адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок 4 колонны стабилизации газового конденсата и установку 5 очистки сжиженных углеводородных газов (СУГ).

С выходом СУГ установки 5 очистки соединен реакторный блок 6 платформинга, с выходом которого соединен блок 7 разделения продуктов реакции, выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа.

Выход жидких продуктов реакции блока 7 разделения соединен со входом в блок 4 колонны стабилизации, второй выход которого соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод, а выход водорода блока 7 разделения соединен с входом реакторного блока 6 платформинга.

Возможен другой вариант соединения выходов блока 7 разделения, не показанный на схеме. Блок 7 может осуществлять функцию разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических водородов. Тогда выход СУГ блока 7 соединен с входом блока 4 колонны стабилизации, выход смеси ароматических углеводородов - с трубопроводом отвода ароматических углеводородов в магистральный нефтепровод. При этом выход углеводородов С5+ блока 4 колонны стабилизации также соединен с трубопроводом отвода в магистральный нефтепровод.

Установка 5 очистки сжиженных углеводородных газов включает блок экстракционной отмывки и адсорбционной осушки.

Блок 7 разделения продуктов реакции платформинга состоит из нескольких сепараторов и мембранной установки.

Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений осуществляется следующим образом.

ПНГ или «сырой» газ дожимается на компрессорной станции 1 и направляется на УНТС 2, где из него выделяется осушенный газ, состоящий в основном из метана.

Далее осушенный газ, в случае необходимости, поступает в блок 3 абсорбционной очистки для удаления вредных примесей, а затем уже в качестве товарного газа направляется в сеть магистральных газопроводов.

Конденсат с УНТС 2 поступает в блок 4 колонны стабилизации, где разделяется на СУГ (пропан-бутановая фракция) и фракцию С5 и выше. СУГ вначале подаются на установку 5 очистки, включающую блок экстракционной отмывки и адсорбционной осушки, с целью удаления вредных для катализатора примесей (вода, метанол, соли), а затем направляются в реакторный блок 6 платформинга с непрерывной регенерацией катализатора. Газы деэтанизации отводятся на прием дожимной компрессорной станции 1 и далее на УНТС 2, где из них выделяется товарный осушенный газ, конденсат направляется в блок 4 колонны стабилизации. Продукты реакции из реакторного блока 6 подаются в блок 7 разделения (блок сепараторов и мембранную установку), где делятся на углеводородный газ, водород (возвращается в реакторный блок 6) и жидкие продукты.

Жидкие продукты реакции - смесь ароматических углеводородов с остатками не прореагировавших СУГ - смешиваются с конденсатом УНТС 2 и подаются в блок 4 колонны стабилизации, где пропан-бутановая фракция выделяется из смеси ароматических углеводородов и фракции C5 и выше, а затем в качестве сырья направляется в реакторный блок 6 платформинга. Смесь ароматических углеводородов и фракции С5 и выше может быть частично использована как компонент автомобильного бензина, но в основном направляется в состав товарной нефти.

Также возможен вариант, когда в блоке 7 жидкие продукты реакции разделяются на непрореагировавшие СУГ, которые подаются на вход реакторного блока 6 платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подаются в магистральный нефтепровод в составе товарной нефти.

Попадая в состав товарной нефти, смесь ароматических углеводородов не оказывает негативного влияния на ее качественные характеристики. Соотношение потоков товарной нефти и смеси ароматических углеводородов ничтожно мало (в среднем 100:1), чтобы говорить о каком-либо заметном влиянии, хотя и оно оказывается положительным:

Во-первых - высокая вязкость довольно часто становится причиной проблем, связанных со сдачей товарной нефти в сеть трубопроводов. Добавление смеси ароматических углеводородов позволит снизить вязкость товарной нефти.

Во-вторых - при фракционировании нефти на нефте-перерабатывающих заводах ароматические углеводороды (бензол, толуол и ксилолы) попадают в основном в состав тяжелой нафты, которая, как правило, направляется на каталитический риформинг, в основе которого лежат те же процессы ароматизации.

Следует отметить, что технологии платформинга СУГ известны и отработаны. В 1990 году в г.Грейнджмауте (Шотландия) в опытно-промышленную эксплуатацию была запущена (в настоящее время демонтирована) установка получения ароматического концентрата из пропан-бутановой фракции производительностью 400 тыс. тонн в год. В настоящее время в промышленной эксплуатации находится одна подобная установка. Эта установка производительностью 800 тыс. тон в год. входит в состав нефтехимического комплекса компании «САБИК», расположенной в г.Ямбу, Саудовская Аравия. Разработчиком технологии этих установок и патентообладателем является компания UOP.

Отсутствие широкого промышленного применения установок платформинга СУГ в составе нефтехимических комплексов объясняется тем, что в качестве товарного продукта получается смесь ароматических углеводородов, реализация которой в качестве товарной продукции не представляется возможным ввиду ее низкой стоимости. Получить приемлемую стоимость продуктов платформинга возможно только путем их разделения на индивидуальные углеводороды, что является многоступенчатым и очень дорогостоящим процессом, делающим экономические показатели платформинга значительно хуже, чем у других конкурирующих процессов. В случае нефтяных и газоконденсатных промыслов, вопрос о переработке СУГ не рассматривался вообще.

Предложенное изобретение позволяет эффективно применить технологию платформинга СУГ, встроив ее в процесс промысловой подготовки продукции нефтяных и газоконденсатных месторождений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс переработки в газохимическую продукцию углеводородного сырья месторождений, расположенных в сложных климатических условиях | 2021 |

|

RU2771006C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2541472C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2015 |

|

RU2578499C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА К ТРАНСПОРТУ | 2012 |

|

RU2488428C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА (ВАРИАНТЫ) | 2013 |

|

RU2541313C1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к технологии переработки сжиженных углеводородных газов (СУГ) в смесь ароматических углеводородов (ароматический концентрат) путем ее интеграции в объекты нефтяного или газоконденсатного месторождения. Технический результат изобретения заключается в обеспечении возможности переработки СУГ в процессе промысловой подготовки попутных нефтяных газов (ПНГ) и «сырого газа». Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений включает промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), а также дополнительно очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти. Описана установка для осуществления способа. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающий промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти.

2. Способ по п.1, отличающийся тем, что выделение из жидких продуктов реакции ароматических углеводородов осуществляют путем разделения жидких продуктов реакции на непрореагировавшие СУГ, которые подают на вход стадии платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

3. Способ по п.1, отличающийся тем, что выделение из жидких продуктов реакции ароматических углеводородов осуществляют путем подачи жидких продуктов реакции на вход стадии стабилизации для отделения непрореагировавших СУГ, а выходящую из него смесь С5+ и ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

4. Способ по п.1, отличающийся тем, что после разделения продуктов реакции водород подают на стадию платформинга.

5. Способ по п.1 или 3, отличающийся тем, что на стадии стабилизации используют блок колонны стабилизации газового конденсата установки промысловой подготовки ПНГ или «сырого газа».

6. Способ по п.1, отличающийся тем, что очистку СУГ осуществляют путем экстракционной отмывки и последующей адсорбционной осушки, а образующийся газ деэтанизации подают в поток ПНГ или «сырого газа», поступающего на промысловую подготовку.

7. Установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений, содержащая трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа компрессорную станцию, а именно установку низкотемпературной сепарации, блок адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок колонны стабилизации газового конденсата и установку очистки сжиженных углеводородных газов (СУГ), а также соединенный с выходом СУГ установки очистки реакторный блок платформинга и соединенный с выходом реакторного блока блок разделения продуктов реакции, выход жидких продуктов которого соединен со входом блока колонны стабилизации, а выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа, а второй выход блока колонны стабилизации соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

8. Установка по п.7, отличающаяся тем, что блок разделения выполнен с возможностью разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических углеводородов, при этом его указанный выход жидких продуктов, соединенный с входом блока колонны стабилизации, является выходом непрореагировавших СУГ, а его выход смеси ароматических углеводородов соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

9. Установка по п.7, отличающаяся тем, что выход водорода блока разделения соединен с входом реакторного блока платформинга.

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОГО ФЛЮИДА И ДЕЭТАНИЗАЦИИ КОНДЕНСАТА | 2003 |

|

RU2243815C1 |

| Способ переработки факельных газов | 1986 |

|

SU1373715A1 |

| Устройство для оптического воспроизведения электрических сигналов | 1926 |

|

SU5956A1 |

Авторы

Даты

2011-12-10—Публикация

2010-11-15—Подача