Изобретение относится к технологии очистки от метанола сжиженных углеводородных газов (СУГ), к которым относятся смесь пропана и бутана технических, пропан технический, бутан технический, и может быть использовано при переработке газового конденсата.

В настоящее время порядка 20% получаемых в России СУГ экспортируется за рубеж. При этом отечественные компании нередко несут значительные потери в прибыли вследствие невозможности обеспечения требуемых качественных показателей экспортируемых сжиженных углеводородных газов. Одним из таких показателей является содержание в СУГ растворенного метанола, регламентируемое требованиями иностранных заказчиков и составляющее от 10 до 50 ppm.

Дело в том, что основная доля получаемых отечественными компаниями СУГ производится из газового конденсата, выделяемого на установках комплексной подготовки газа (УКПГ), работающих по технологии низкотемпературной сепарации, где метанол используется в качестве ингибитора гидратообразования. Большая часть метанола отводится с УКПГ в виде водометанольной смеси после трехфазных разделителей «углеводороды - метанольная вода - газ выветривания». Однако в результате растворимости метанола в газовом конденсате остаточное содержание метанола в продуктах дальнейшей переработки газового конденсата может изменяться в достаточно широком диапазоне.

Данная проблема усугубляется тем, что в процессе переработки газового конденсата с получением стабильного конденсата (СК) и товарных сжиженных газов практически весь водометанольный раствор переходит в состав сжиженных газов. Это приводит к существенному повышению концентрации метанола в товарных сжиженных газах до 18000 ppm. На настоящий момент большинство компаний РФ пытаются решать данную проблему путем применения метода отмывки метанола водой.

Для выполнения данной задачи чаще всего используются огромные резервуары-отстойники, насосное оборудование подачи СУГ и воды. Эффективность данного способа очистки СУГ крайне низкая и, как правило, не приводит к желаемым результатам. Более того, в данном случае возникает необходимость в строительстве дополнительно узла подготовки химочищенной воды и утилизации большого количества сточных вод, что при отсутствии гарантий выполнения контрактных обязательств перед заказчиком накладывает негативный отпечаток на рентабельность производства в целом.

Другой способ извлечения (RU 2293056) включает контакт углеводородной смеси с твердой пористой фазой. При этом в качестве твердой пористой фазы используют катализатор разложения метанола или катализатор конверсии метанола в углеводороды и воду. Способ позволяет очистить углеводородные смеси от метанола в условиях стабильности углеводородов сырья. Недостатком является сложность данного технологического процесса, большие капитальные затраты, низкая эффективность.

Известен способ (RU №2120587), включающий промывку водой сжиженного газа, разделение смеси на сжиженный углеводородный газ и водометанольную смесь, отвод водометанольной смеси и адсорбционную очистку сжиженного газа от метанола.

Наиболее близким к предлагаемому является способ (RU 2289608), позволяющий выделять водометанольный раствор из широкого спектра углеводородных фракций и включающий ректификацию сырья с выделением легких углеводородов (сжиженных углеводородных газов), содержащих практически весь имеющийся в сырье водометанольный раствор; экстракционную отмывку и адсорбционную осушку легких углеводородов с последующим их смешением с кубовым продуктом ректификационной колонны. Установка для реализации способа включает блок экстракционной отмывки упомянутых газов и блок адсорбции, причем выход водометанольной смеси колонны экстракционной отмывки соединен с промежуточной емкостью, выход которой через насос подсоединен к входу колонны экстракционной отмывки для подачи экстрагирующей жидкости.

В последнем способе и установке в качестве экстрагирующей жидкости используется водометанольная смесь с добавлением свежей воды, в результате чего образуется большое количество сточных вод, требующих утилизации.

Кроме того, в качестве газа охлаждения адсорберов используется сухой отбензиненный газ, также требующий осушки, в противном случае адсорбент к концу охлаждения опять насытится метанолом и водой, вносимыми с газом охлаждения.

Задачей изобретения является создание экологически чистой и производительной установки с крайне низким образованием сточных вод, с получением ценного побочного продукта метанола с концентрацией не менее 96 мас.% и готового к реализации, при условии гарантированного остаточного содержания водометанольного раствора в СУГ не более 50 ppm.

Поставленная задача решается тем, что в способе очистки сжиженных углеводородных газов (СУГ) от метанола, включающем экстракционную отмывку упомянутых газов водой и их адсорбционную осушку, после экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его, а регенерированную воду возвращают на стадию экстракционной отмывки. Причем регенерированная вода содержит не более 0,05% метанола.

Кроме того, адсорбционную сушку СУГ осуществляют с помощью цеолитов и периодически осуществляют регенерацию цеолитов и их охлаждение, причем в качестве газа охлаждения цеолитов используют азот.

Задача также решается установкой для очистки сжиженных углеводородных газов (СУГ) от метанола, содержащей блок экстракционной отмывки упомянутых газов и блок адсорбции, при этом установка снабжена блоком регенерации экстракционной воды, выход которой по воде соединен с блоком экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола, а блок экстракционной отмывки включает экстракционную колонну, выход которой для СУГ соединен с емкостью-фильтром.

Кроме того, экстракционная колонна выполнена с насадочными устройствами ситчатого типа.

Кроме того, емкость-фильтр включает гидрофильные и гидрофобные фильтры.

Кроме того, блок адсорбции включает, по меньшей мере, один адсорбер, средства для подвода и отвода газа для регенерации адсорбентов и соединенный со средством отвода газа для регенерации сепаратор для улова высокодисперсной жидкой фазы.

При этом каждый адсорбер включает в качестве адсорбирующего агента цеолиты NaA и NaX, а сепаратор включает коалесцентный фильтрующий материал.

Ниже приведено описание предложенного способа очистки сжиженных углеводородных газов от метанола и установки для его осуществления.

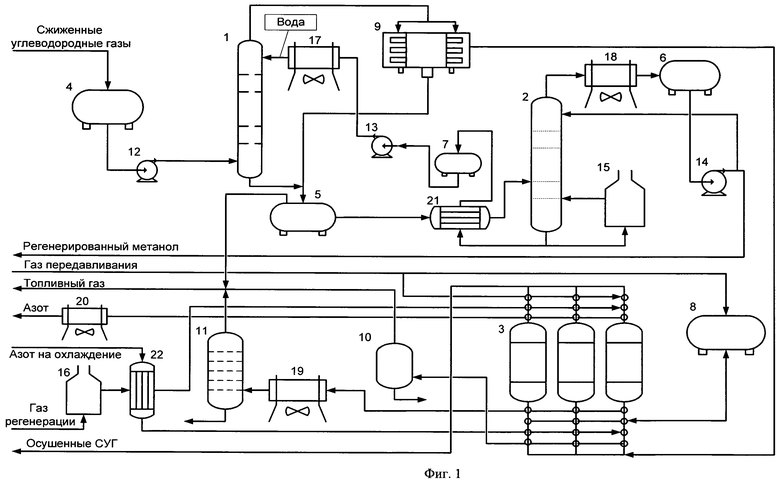

Установка проиллюстрирована схемой, приведенной на фиг.1.

На схеме обозначены следующие позиции:

1 - колонна экстракционной отмывки;

2 - ректификационная колонна;

3 - адсорберы;

4, 5, 6, 7, 8 - технологические емкости;

9 - емкость-фильтр;

10, 11 - сепараторы;

12, 13, 14 - технологические насосы;

15, 16 - огневые подогреватели;

17, 18, 19, 20 - аппараты воздушного охлаждения;

21, 22 - теплообменники.

Изобретение осуществляется следующим образом.

Сжиженные углеводородные газы, содержащие метанол, поступают в буферную емкость 4, откуда забираются насосом 12 и поступают в блок экстракционной отмывки, включающий оборудованную внутри насадочными устройствами ситчатого типа колонну 1 экстракционной отмывки. В верхнюю часть колонны 1 подается регенерированный экстрагент (вода), содержание метанола в котором составляет от 0,0005 до 0,05 мас.%. Рабочее давление в колонне 1 экстракционной отмывки составляет 1,0-1,8 МПа, температура 30-50°С. В колонне 1 осуществляется процесс предварительной отмывки водометанольного раствора из СУГ. Из колонны СУГ направляются в емкость-фильтр 9, из которой с содержанием водометанольного раствора не более 300 ppm подаются в блок адсорбционной осушки. Низко концентрированный водометанольный раствор с низа колонны 1 дросселируется до 0,1-1,0 МПа и поступает в емкость-дегазатор 5. В дегазатор поступают также жидкие потоки из емкости-фильтра 9. Газ из емкости-дегазатора подается в топливную сеть предприятия. Поток водометанольного раствора из емкости-дегазатора поступает в блок регенерации экстракционной воды.

Для исключения накопления солей в цикле часть воды (порядка 10% от общего количества) выводится из него. Для восполнения потерь предусмотрена подпитка подготовленной водой.

Блок адсорбционной осушки.

Адсорбция остаточного количества водометанольного раствора осуществляется в адсорберах 3, заполненных цеолитами марки NaA и NaX.

СУГ из емкости-фильтра 9 поступают в нижнюю часть одного из адсорберов 3 на осушку. С верха адсорбера 3 осушенные СУГ с остаточным содержанием водометанольного раствора не более 50 ppm отводятся в товарно-сырьевые склады.

Режим адсорбции водометанольного раствора в одном адсорбере 3 продолжается около 24-48 ч при температуре около 30-50°С и давлении 1,2÷2,0 МПа. После этого на адсорбцию переключается другой подготовленный адсорбер 3, а отработанный адсорбер 3 переходит в режим регенерации и охлаждения.

Из отработанного адсорбера 3 с помощью передавливания газом жидкие СУГ сливаются в емкость 8. После опорожнения адсорбера 3 открывается приводная арматура на линиях продувки газом. Продувку адсорбера 3 осуществляют в течение 20 мин в сепаратор 11. Продувочный газ сбрасывается в топливную линию установки, а остаточные жидкие углеводороды возвращаются в буферную емкость 4. Общее время слива и продувки - около 40 мин. Затем клапаны продувки и сброса жидкости закрывают.

Для проведения 24-часового цикла тепловой регенерации (десорбции из слоя адсорбента метанола и воды) открывают соответствующую приводную арматуру и подают в адсорбер 3 сверху вниз с расходом около 1500-3000 м3/ч горячий газ регенерации (метан), предварительно подогреваемый в огневом подогревателе 16. Адсорбер 3 считается регенерированным, если температура газа регенерации, выходящего из его нижней части, составляет не менее 200°С. Газ регенерации из адсорберов 3 охлаждается в аппарате 19 воздушного охлаждения и подается в сепаратор 11, укомплектованный фильтрующими насадочными устройствами, где из него выделяется десорбированный из адсорберов 3 водометанольный раствор. Отсепарированный газ регенерации сбрасывается в топливную сеть.

После окончания цикла регенерации закрывают приводную арматуру на линии газа регенерации, сбрасывают давление газа в адсорбере 3 до 0,15 МПа на свечу, а затем в течение 20 минут продувают азотом, поднимают давление до 1,2÷2,0 МПа и охлаждают цеолиты холодным потоком азота, подаваемого в адсорбер 3 снизу вверх при температуре около 20°С с расходом 2500-3500 нм3/час. Период охлаждения (около 24 часов) считается законченным, когда температура газа на выходе из верхней части адсорбера 3 снизится до 30÷50°С. Горячий азот из адсорберов 3 охлаждается в аппарате 20 воздушного охлаждения. Для уменьшения температурных напряжений в металле адсорберов 3 используется рекуперативный теплообменник 22, в котором горячий газ регенерации в начале процесса регенерации охлаждается, а азот в начале процесса охлаждения нагревается. В течение 1 часа постепенно снижают долю газа регенерации, проходящего через теплообменник 22, со 100% до 0%, а температуру газа на выходе из подогревателя 16 повышают до 300÷350°С.

После охлаждения в адсорбере 3 закрываются приводные арматуры по азотной линии и открываются приводные арматуры для заполнения адсорбера 3 сжиженными углеводородными газами из емкости 8. Уровень жидкости в емкости снижается с 70÷80% до рабочего 35-40%. Адсорбер заполняется пропан-бутановой фракцией (СУГ) в течение 15÷20 мин. Вытесняемый сжиженными углеводородными газами из адсорбера 3 азот и пары пропана сбрасываются на факел. После заполнения адсорбер 3 может быть подключен в цикл осушки.

Блок регенерации экстракционной воды

Блок регенерации экстракционной воды предназначен для снижения концентрации метанола в воде, поступающей в колонну 1 экстракционной отмывки, и получения товарного регенерированного метанола методом огневой регенерации.

Водометанольный раствор из емкости дегазатора 5 подогревается до температуры 50-80°С в теплообменнике-рекуператоре 21, из которого подается в ректификационную колонну 2. Рабочее давление в колонне 2 составляет 0,03-0,08 МПа, температура в кубе 100-130°С. Поддержание температуры в кубе колонны 2 осуществляется регулированием подачи топливного газа в огневой подогреватель 15. Паровая фаза из куба колонны 2, барботируя через уровень жидкости на тарелках, поднимается в верхнюю часть ректификационной колонны 2, где в насадочных устройствах происходит отделение остаточного количества воды от паров метанола. Пары метанола с массовой концентрацией не менее 80% выходят из колонны 2 и поступают на конденсацию и охлаждение в аппарат 18 воздушного охлаждения, откуда жидкая фаза стекает в рефлюксную емкость 6. Регулирование температуры метанола может осуществляться несколькими способами: с помощью жалюзи, изменением угла положения лопастей вентилятора, регулированием скорости вращения лопастей или выключением/включением одного из двигателей аппарата 18 воздушного охлаждения.

Регулирование давления в рефлюксной емкости 23 предусмотрено следующим образом. Во избежание образования вакуума в емкость 23 под контролем регулятора давления подведен азот. В случае повышения давления другой регулятор сбрасывает часть газовой фазы из рефлюксной емкости 23 на свечу.

Регулирование температуры верха колонны 2 осуществляется подачей регенерированного метанола в качестве орошения насосом 14 из рефлюксной емкости 6.

Балансовое количество регенерированного метанола из рефлюксной емкости насосом 14 откачивается в емкости товарного регенерированного метанола.

Экстракционная вода отводится из куба ректификационной колонны 2, охлаждается водометанольным раствором в теплообменнике 21 и поступает в буферную емкость 7. Из буферной емкости 7 вода насосом 13 подается в аппараты 17 воздушного охлаждения и с температурой не более 30°С подается в колонну 1 экстракционной отмывки.

Преимущества предложенной группы изобретений состоят в следующем:

1. Гарантированно достигается остаточное содержание водометанольного раствора в сжиженных углеводородных газах в количестве не более 50 ppm.

2. Минимальные капитальные затраты для установки с такой результативностью.

3. В качестве побочного продукта образуется регенерированный метанол, который в свою очередь является отдельным товарным продуктом.

4. Образуется крайне незначительно количество сточных вод.

5. Все газовые сдувки утилизируются здесь же на установке в качестве топливного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463534C2 |

| Способ получения сжиженных углеводородных газов | 2015 |

|

RU2607631C1 |

| УСТАНОВКА ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ МЕТАНОЛА (ВАРИАНТЫ) | 2004 |

|

RU2289608C2 |

| УСТАНОВКА ОЧИСТКИ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕТАНОЛА | 1997 |

|

RU2120587C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

Изобретение относится к технологии очистки от метанола сжиженных углеводородных газов (СУГ), к которым относятся смесь пропана и бутана технических, пропан технический, бутан технический, и может быть использовано при переработке газового конденсата. В способе очистки сжиженных углеводородных газов (СУГ) от метанола, включающем экстракционную отмывку упомянутых газов водой и их адсорбционную осушку. После экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его. Регенерированную воду возвращают на стадию экстракционной отмывки. Причем регенерированная вода содержит не более 0,05% метанола. Установка для очистки сжиженных углеводородных газов (СУГ) от метанола содержит блок экстракционной отмывки упомянутых газов и блок адсорбции, при этом установка снабжена блоком регенерации экстракционной воды, выход которой по воде соединен с блоком экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола. Изобретение обеспечивает создание экологически чистой и производительной установки с крайне низким образованием сточных вод, получением ценного побочного продукта метанола, готового к реализации, при условии гарантированной очистки СУГ до содержания водометанольного раствора не более 50 ppm. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ очистки сжиженных углеводородных газов (СУГ) от метанола, включающий экстракционную отмывку упомянутых газов водой и их адсорбционную осушку, отличающийся тем, что после экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его, а регенерированную воду возвращают на стадию экстракционной отмывки.

2. Способ по п.1, отличающийся тем, что регенерированная вода содержит не более 0,05% метанола.

3. Способ по п.1, отличающийся тем, что адсорбционную сушку СУГ осуществляют с помощью цеолитов и периодически осуществляют регенерацию цеолитов и их охлаждение, причем в качестве газа охлаждения цеолитов используют азот.

4. Установка для очистки сжиженных углеводородных газов (СУГ) от метанола, содержащая блок экстракционной отмывки упомянутых газов и блок адсорбции, отличающаяся тем, что она снабжена блоком регенерации экстракционной воды, выход которой по воде соединен со входом блока экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола, а блок экстракционной отмывки включает экстракционную колонну, выход которой для СУГ соединен с емкостью-фильтром.

5. Установка по п.4, отличающаяся тем, что экстракционная колонна выполнена с насадочными устройствами ситчатого типа.

6. Установка по п.4, отличающаяся тем, что емкость-фильтр включает гидрофильные и гидрофобные фильтры.

7. Установка по п.4, отличающаяся тем, что блок адсорбции включает, по меньшей мере, один адсорбер, средства для подвода и отвода газа для регенерации адсорбентов и соединенный со средством отвода газа для регенерации сепаратор для улова высокодисперсной жидкой фазы.

8. Установка по п.7, отличающаяся тем, что каждый адсорбер включает в качестве адсорбирующего агента цеолиты NaA и NaX.

9. Установка по п.7, отличающаяся тем, что сепаратор включает коалесцентный фильтрующий материал.

| УСТАНОВКА ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ МЕТАНОЛА (ВАРИАНТЫ) | 2004 |

|

RU2289608C2 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2002 |

|

RU2224581C1 |

| RU 2008134193 A, 27.02.2010 | |||

| US 4847000 A, 11.07.1989 | |||

| US 3650713 A, 21.03.1972. | |||

Авторы

Даты

2012-05-27—Публикация

2010-11-15—Подача