Изобретение относится к газовой и нефтяной промышленности, а именно к установкам подготовки газа к транспорту адсорбционным способом и может быть использовано в газовой, нефтяной, нефтехимической, химической отраслях промышленности.

При подготовке и переработке газа, где применяются адсорбционные процессы, одной из проблем является применение жидкой фазы, в том числе водометанольной смеси (ВМС) и жидких углеводородов С5+. Как правило, на адсорбционных установках при осушке и отбензинивании углеводородного газа выделенную ВМС из трехфазных сепараторов направляют в дренаж, а при низкотемпературных процессах на адсорбционных установках выделенную ВМС регенерируют с выделением высокотоксичного метанола, применяемого в качестве ингибитора гидратообразования и полученный стабильный углеводородный конденсат после отделения в трехфазных сепараторах от газообразных компонентов C1…C4 и ВМС отводят с установки и отгружают потребителю.

Известна установка подготовки газа к транспорту (патент РФ на изобретение №2470865 С2, МПК С01G 5/00, B01D 53/00, F25J 3/00. Способ подготовки углеводородного газа и установка для его осуществления (Аджиев А.Ю., Аристович Ю.В., Килинник А.В., Дмитриев А.С., Черноскутов А.П.; №2011112212/05; заявл. 30.03.2011; опубл. 27.12.2012, Бюл. №36. - 9 с.), включающая блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата, при этом отвод газов стабилизации соединен с дополнительно установленным блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом отработанного газа регенерации, или с отводом подготовленного газа.

Недостатком известной установки является низкая экологическая безопасность в виду того, что осуществляется отвод водометанольной смеси в дренаж, а также потери жидких углеводородов C5+ по причине отвода стабильного углеводородного конденсата с установки, что в целом ограничивает ассортимент получаемой продукции.

Наиболее близкой по технической сущности и достигаемому результату является установка подготовки газа к транспорту (патент РФ на изобретение №2653023 С1, МПК B01D 53/00. Установка подготовки газа. / Сыроватка В.А., Холод В.В., Ясьян Ю.П.; №2017133884; заявл. 28.09.2017; опубл. 04.05.2018, Бюл. №13. - 13 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующем клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена со вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды содержащей метанол из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником.

Недостатком известной установки является низкая экологическая безопасность в виду того, что осуществляется отвод водометанольной смеси в дренаж, а также потери жидких углеводородов С5+ по причине отвода стабильного углеводородного конденсата с установки, что в целом ограничивает ассортимент получаемой продукции.

Задачей изобретения является усовершенствование установки подготовки газа, позволяющее повысить эксплуатационные характеристики установки.

Техническим результатом является обеспечение возможности ресурсосбережения установки, а также повышение экологической безопасности и расширения ассортимента продукции за счет получения добавочных жидких продуктов - высокооктанового бензина, пропан-бутановой фракции (ПБФ), подготовленной воды и выработки дополнительного количества топливного газа.

Технический результат достигается тем, что установка подготовки газа к транспорту, включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующем клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена со вторым фильтрующим устройством, вторым рекуперативным теплообменником и первой печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, при этом установка подготовки газа к транспорту дополнительно содержит блок конверсии метанола и углеводородного конденсата, входы которого соединены с линией отвода регенерированного метанола из блока регенерации метанола и линией отвода жидких углеводородов из сепаратора низкого давления, а выходы соединены с линией отвода газа стабилизации, линией отвода пропан-бутановой фракции, линией отвода стабильного высокооктанового бензина и линией отвода технической воды, при этом блок конверсии метанола и углеводородного конденсата содержит через линию отвода регенерированного метанола из блока регенерации метанола буферную емкость метанола и через линию отвода жидких углеводородов из сепаратора низкого давления содержит буферную емкость жидких углеводородов, выходы которых через третий и четвертый насосы соответственно совмещены в общую линию и соединены последовательно с третьим рекуперативным теплообменником, со второй печью блока конверсии метанола и углеводородного конденсата и с реактором конверсии метанола, который через линию отвода углеводородного катализата последовательно сообщен с третьим, четвертым рекуперативными теплообменниками и первым водяным холодильником, выход которого соединен с трехфазным сепаратором катализата, из которого линия отвода технической воды подключена совместно к входу дополнительно установленного блока сбора и подготовки воды с линией отвода технической воды с блока регенерации метанола, вход которого подключен совместно к отводу водометанольной смеси от входного сепаратора исходного газа, от сепаратора высокого давления и от фильтра сепаратора газа регенерации, отвод газов стабилизации от трехфазного сепаратора катализата соединен с топливной сетью на собственные нужды, а линия отвода газа рециркуляции через компрессор и четвертый рекуперативный теплообменник сообщена параллельно с верхней и со средней частью реактора конверсии, и линия отвода жидких органических продуктов от трехфазного сепаратора катализата через пятый насос и пятый рекуперативный теплообменник соединена со средней частью стабилизационной колонны, верхняя часть колонны сообщена со вторым водяным холодильником, второй рефлюксной емкостью, которая соединена с сетью топливного газа и шестым насосом, сообщенным со стабилизационной колонной и линией отвода пропан-бутановой фракции (ПБФ), а нижняя часть стабилизационной колонны через линию отвода стабильного высокооктанового бензина последовательно сообщена со вторым ребойлером, седьмым насосом и пятым рекуперативным теплообменником.

При этом с дополнительно установленного блока сбора и подготовки воды, подготовленную воду направляют на собственные нужды или внешним потребителям.

В виду того, что для предотвращения образования газогидратов в газотранспортную систему периодически закачивается ингибитор гидратообразования - метиловый спирт, на адсорбционную установку поступает водометанольная смесь в составе исходного газа. Потребление метанола в газовой отрасли и, соответственно, необходимость эффективного использования его отходов - ВМС на адсорбционной установке подготовки газа пропорционально повышается при увеличении влагосодержания транспортируемого газа.

Блок конверсии метанола и углеводородного конденсата даст возможность прекратить дренаж ВМС и отводить данную выделенную жидкую фазу в полном объеме от сепаратора высокого давления, от фильтра сепаратора газа регенерации и от входного сепаратора исходного газа в блок регенерации метанола для разделения технической воды и метанола. И далее - после разделения, регенерированный метанол (94% масс.) каталитически перерабатывать в указанном блоке конверсии метанола и углеводородного конденсата совместно с жидкими углеводородами C5+ для получения высокооктанового бензина, ПБФ и топливного газа, а выделенную техническую воду направить в дополнительный блок сбора и подготовки воды.

Предложенная установка, с дополнительным блоком конверсии метанола и углеводородного конденсата, позволяет эффективно применить технологию совместной конверсии метанола и жидких углеводородов С5+, где используется регенирированный метанол (94% масс.) и углеводородный конденсат (н.к.-205°С) с концом кипения не выше 205°С в присутствии катализатора: цеолит типа пентасил с силикатным модулем SiO2/Al2O3=55 в количестве 68% масс., оксид натрия 0,1% масс., оксид цинка 2,0% масс., оксиды редкоземельных элементов 1,0% масс., оксид кобальта 1,5% масс., остальное связующее - оксид алюминия. При данных характеристиках сырья и катализатора в блоке конверсии метанола и углеводородного конденсата в большей степени образуются жидкие углеводороды, которые являются высокооктановыми компонентами бензинов АИ-92, АИ-95 с содержанием ароматических углеводородов не выше 35% об. и бензола не выше 1% об., при этом массовая доля метанола в сырьевой смеси должна составлять не менее 28…30%. Также при этом каталитическом процессе выделяется и отводится поток газа C1…C4, который по физико-химическим свойствам соответствует требованиям ГОСТа 5542 и может использоваться в качестве топлива для промышленного назначения, и получается ПБФ, которая при стабилизации высокооктанового бензина может отводиться в качестве газа углеводородного сжиженного топливного для коммунального бытового потребления согласно ГОСТа 20448.

Снабжение установки дополнительным блоком конверсии метанола и углеводородного конденсата, с которым соединен отвод метанола с блока регенерации метанола и отвод углеводородного конденсата от сепаратора низкого давления, позволит вовлечь в совместную каталитическую переработку высокотоксичный метанол и жидкие углеводороды С5+, с целью получения добавочной продукции - высокооктанового бензина, ПБФ и выработки дополнительного количества топливного газа, тем самым добиться эффективной утилизации ядовитого метанола вырабатываемого из ВМС, поступающей на установку, повысить экологическую безопасность, снизить отвод углеводородов C5+ с установки и обеспечить ресурсосбережение.

Дополнительный блок сбора и подготовки воды на установке подготовки газа к транспорту даст возможность прекратить отвод технической воды, выделенной из технологического процесса, в дренаж. Соединение отводов технической воды с блока регенерации метанола и с блока конверсии метанола с дополнительно установленным блоком сбора и подготовки воды, выход из которого направлен или на технические нужды, или на нужды пожарной безопасности, или на энергетические нужды, с возможностью возврата в качестве оборотной воды, позволяет собрать и подготовить техническую воду для использования в производственном цикле, что имеет ресурсосберегающее значение. При этом избыток подготовленной воды отводится внешним потребителям в качестве готового продукта.

Таким образом, совокупность предлагаемых признаков позволит обеспечить ресурсосбережение и экологичность установки, а также расширить ассортимент продукции, за счет глубокой переработки сырья, водометанольной смеси и жидких углеводородов С5+.

Промышленная подготовка воды определяется видами водопотребления, и выбор основного и вспомогательного оборудования должен быть индивидуален в каждом конкретном случае в зависимости от состава и назначения воды. Поэтому схема оборудования блока сбора и подготовки воды и ее описание работы не приводится.

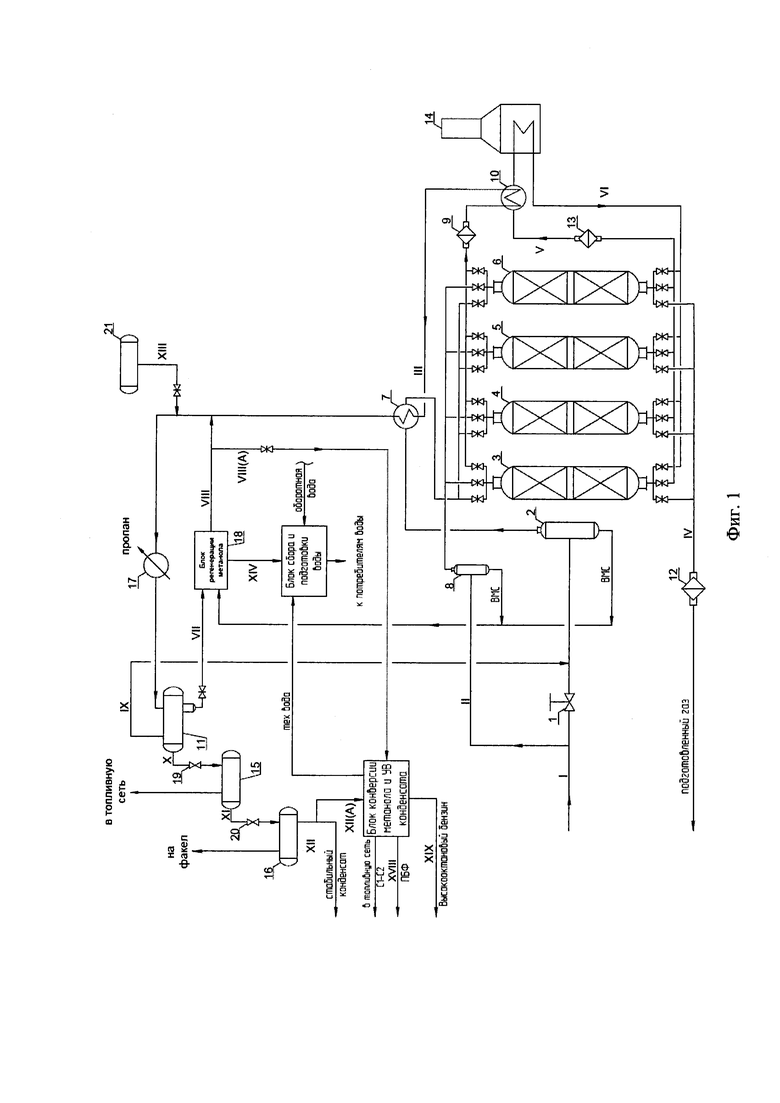

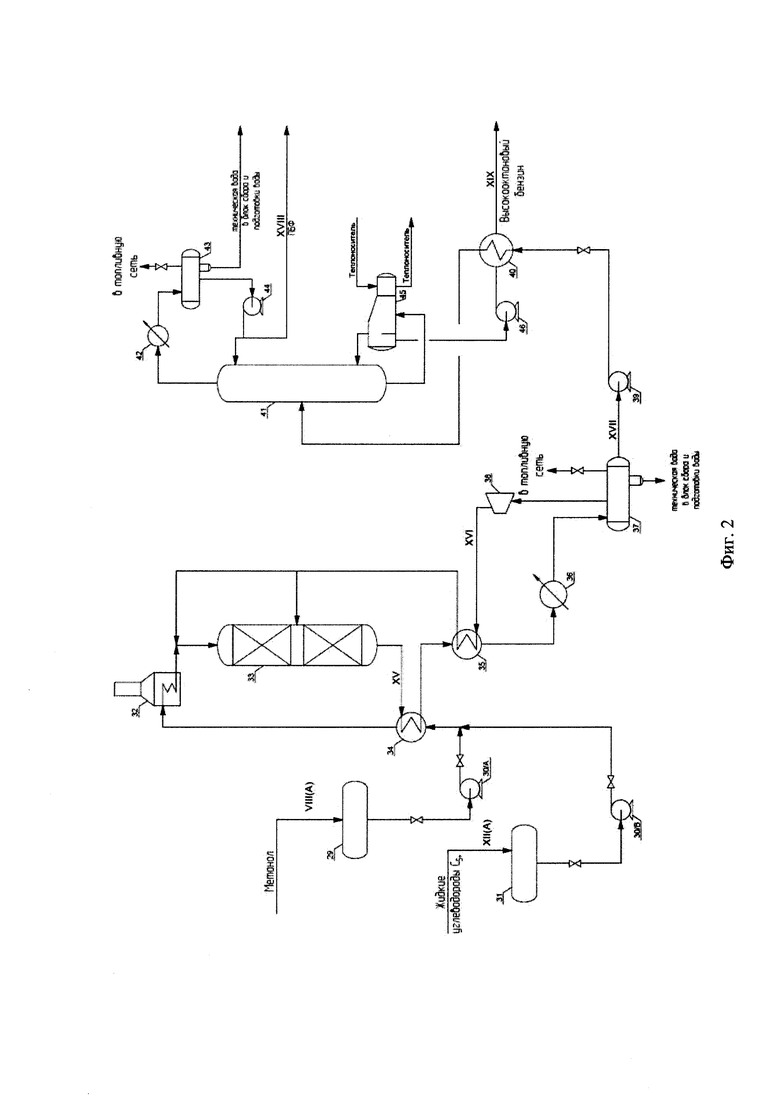

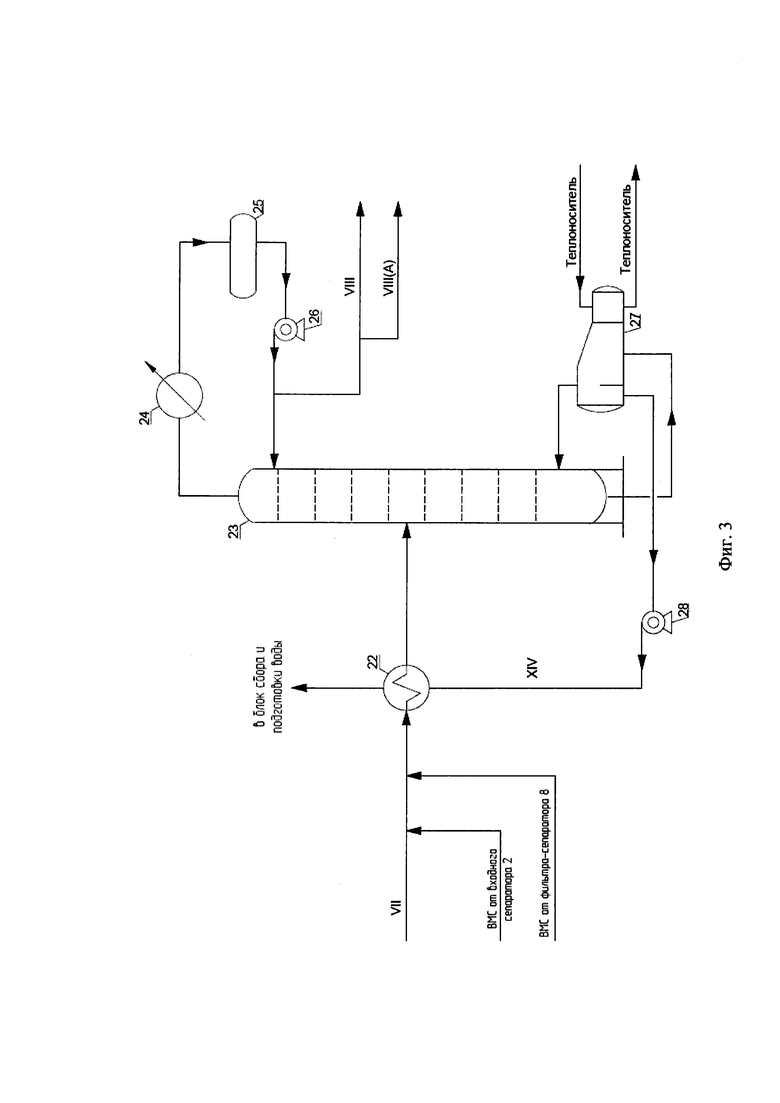

На фиг. 1 представлена блок-схема установки подготовки газа к транспорту, на фиг. 2 - блок конверсии метанола и углеводородного конденсата, на фиг. 3 - блок регенерации метанола.

Установка подготовки газа к транспорту содержит регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один -в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена с входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с первым фильтрующим устройством 12. Линия подачи газа охлаждения II соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором 8. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена со вторым фильтрующим устройством 13, вторым рекуперативным теплообменником 10 и печью 14, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с третьим фильтрующим устройством 9, вторым рекуперативным теплообменником 10, первым рекуперативным теплообменником 7, пропановым холодильником 17 и сепаратором высокого давления 11. Линия отвода отработанного газа регенерации IX из сепаратора высокого давления 11 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата X из сепаратора высокого давления 11 через дроссель 19 соединена с сепаратором среднего давления 15. Линия отвода газового конденсата XI из сепаратора среднего давления 15 через дроссель 20 соединена с сепаратором низкого давления 16, выход из которого соединен с линией отвода стабильного конденсата XII потребителю и линией отвода стабильного конденсата XII(А) в блок конверсии метанола и углеводородного конденсата соответственно.

Линия подачи метанола XIII из подпиточной емкости 21 соединена с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым теплообменником 17.

Основная линия отвода ВМС VII из сепаратора высокого давления 11, и вспомогательные линии отвода ВМС из входного сепаратора 2 и фильтра сепаратора 8, совмещены и соединены с установленным в блоке регенерации метанола 18, входным рекуперативным теплообменником 22, выход из которого соединен со средней частью ректификационной колонны 23, верхняя ее часть сообщена с аппаратом воздушного охлаждения 24, рефлюксной емкостью 25 и первым насосом 26, сообщенным с ректификационной колонной 23 и линией отвода регенерированного метанола VIII, а нижняя часть ректификационной колонны 23 через линию отвода технической воды XIV последовательно сообщена с ребойлером 27, вторым насосом 28, входным рекуперативным теплообменником 22 и блоком сбора и подготовки воды.

Линия отвода регенерированного метанола VIII дополнительно соединена через линию VIII(A) с буферной емкостью метанола 29, выход которой через третий насос 30/А совмещен с линией отвода углеводородного конденсата через четвертый насос 30/В из буферной емкости 31, вход которой соединен с линией отвода конденсата XII(А) из сепаратора низкого давления 16, далее совмещенный поток линий отводов от третьего 30/А и четвертого 30/В насосов соответственно соединен последовательно с третьим теплообменником 34 и второй печью 32 блока конверсии метанола и углеводородного конденсата, выход которой соединен с реактором конверсии метанола 33, который через линию отвода углеводородного катализата XV последовательно сообщен с третьим и четвертым рекуперативными теплообменниками 34, 35 и первым водяным холодильником 36 для подачи в них горячего углеводородного катализата, выход первого водяного холодильника 36 соединен с трехфазным сепаратором катализата 37, из которого линия отвода технической воды соединена с блоком сбора и подготовки воды, отвод газов стабилизации соединен с топливной сетью на собственные нужды, линия отвода газа рециркуляции XVI через компрессор 38 и четвертый рекуперативный теплообменник 35 сообщена параллельно с верхней и со средней частью реактора конверсии, а линия отвода жидких органических продуктов XVII соединена через пятый насос 39 с пятым рекуперативным теплообменником 40, выход из которого соединен со средней частью стабилизационной колонны 41, верхняя ее часть сообщена со вторым водяным холодильником 42, второй рефлюксной емкостью 43, с отводом газов стабилизации на собственные нужды, и шестым насосом 44, сообщенным со стабилизационной колонной 41 и линией отвода пропан-бутановой фракции XVIII в резервуарный парк, а нижняя часть стабилизационной колонны 40 через линию отвода стабильного высокооктанового бензина XIX последовательно сообщена со вторым ребойлером 45, седьмым насосом 46 и пятым рекуперативным теплообменником 40.

Установка работает следующим образом: исходный газ с давлением 6,4 МПа и температурой 20°С в количестве 1900000 нм3/ч и с плотностью 0,699 кг/м3 поступает на установку подготовки газа. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 113400 кг/ч для проведения процессов регенерации и охлаждения. По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до давления 6,1 МПа, объединяется с отработанным газом регенерации из линии отвода отработанного газа регенерации IX, выходящим из сепаратора высокого давления 11 и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную ВМС в количестве 50 кг/ч и направить в блок конверсии метанола. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3, 4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 - в цикле охлаждения. Исходный газ по линии подачи исходного газа I проходит сверху вниз через адсорберы 3, 4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°С. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3, 4 поступает в первое фильтрующее устройство 12, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенерации и далее - охлаждения.

В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II с расходом 113400 кг/ч проходит фильтр-сепаратор 8, где отделяется капельная ВМС с расходом 5 кг/ч в блок конверсии метанола, и поступает в адсорбер 5 сверху вниз. После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через второе фильтрующее устройство 13, второй рекуперативный теплообменник 10, где происходит нагрев потоком газа, проходящим через линию отвода насыщенного газа регенерации III, и направляется в первую печь 14. Нагретый до температуры 260°С (температурный режим печи зависит от вида адсорбента и избыточного давления режима регенерации) газ по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 6 на регенерацию адсорбента.

Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит третье фильтрующее устройство 9, второй и первый рекуперативный теплообменники 10 и 7. Во время работы установки, перед тем как снижать температуру насыщенного газа регенерации в пропановом холодильнике 17, проводят аналитический контроль содержания воды в насыщенном газе регенерации для определения температуры гидратообразования. Например, при содержании в насыщенном газе регенерации 0,87% масс., воды, что соответствует расходу 990,8 кг/ч воды при расходе газа регенерации 113395 кг/ч, температура гидратообразования насыщенного газа регенерации составляет 11°С. Выработка стабильного конденсата при температуре 11°С насыщенного газа регенерации составляет 8679 кг/ч.

Для понижения температуры насыщенного газа регенерации до минус 15°С с целью увеличения выработки углеводородного конденсата, в поток насыщенного газа регенерации необходимо подавать ингибитор гидратообразования - метанол, в количестве 888,2 кг/ч. Метанол предотвратит образование гидратов при температуре насыщенного газа регенерации минус 15°С. Понижение температуры насыщенного газа регенерации (с содержанием воды 0,87% масс.) до минус 15°С увеличит выработку стабильного конденсата на 23% и составит 10680 кг/ч с давлением насыщенных паров не более 500-700 мм рт.ст. при 38°С по ГОСТу Р 54389 «Конденсат газовый стабильный».

После подачи концентрированного метанола по линии подачи метанола XIII (первоначально метанол подается из подпиточной емкости 21) в количестве 888,2 кг/ч в поток насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 17, насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в пропановый холодильник 17 на охлаждение до температуры минус 15°С, а затем в сепаратор высокого давления 11, где от насыщенного газа регенерации отделяются ВМС, поступающая в блок регенерации метанола, в количестве 1827,2 кг/ч с содержанием метанола 43,7% масс., и углеводородный конденсат в количестве 11770 кг/ч.

Отработанный газ регенерации по линии отвода отработанного газа регенерации IX из сепаратора высокого давления 11 с расходом 100800 кг/ч объединяется с основным потоком газа по линии подачи исходного газа I, после регулирующего клапана 1.

ВМС по линии отвода водометальной смеси VII из сепаратора высокого давления 11 с содержанием метанола 43,7% масс., в количестве 1827,2 кг/ч и температурой минус 15°С поступает в блок регенерации метанола 18, с целью восстановления высококонцентрированного метанола (94% масс.) из ВМС, в котором проходит через входной рекуперативный теплообменник 22, где нагревается до температуры 18,4°С и поступает в среднюю часть ректификационной колонны 23, сверху колонны отводятся пары метанола с температурой 74°С и давлением 0,1 МПа и поступают в аппарат воздушного охлаждения 24, в котором пары метанола охлаждаются до температуры 20°С и далее жидкостной поток регенерированного метанола поступает в рефлюксную емкость 25, откуда первым насосом 26 часть потока регенерированного метанола подается на верх колонны 23 в качестве орошения, а балансовое количество регенерированного метанола по линии отвода регенерированного метанола VIII поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 17 и рекуперативным теплообменником 7. При этом блок регенерации метанола 18 обеспечивает бесперебойную подачу высококонцентрированного метанола (94% масс.) в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом, предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 21. Снизу колонны 23 кубовый остаток с давлением 0,12 МПа поступает в ребойлер 27, в котором нагревается до температуры 104°С. Паровая фаза из ребойлера 27 подается в кубовую часть колонны 23 для поддержания ее температурного режима, а жидкостной поток технической воды по линии отвода технической воды XIV последовательно соединен со вторым насосом 28 и рекуперативным теплообменником 22, в котором отдает тепло потоку технической воды по линии отвода технической воды VII из сепаратора высокого давления 11 и с температурой 20°С отводится в блок сбора и подготовки воды.

В случае вывода в резерв, ремонт и т.д. блока регенерации метанола 18 ВМС из сепаратора высокого давления 11 утилизируется в технологических печах, которые не указаны.

Нестабильный газовый конденсат по линии отвода газового конденсата X из сепаратора высокого давления 11 с расходом 11770 кг/ч проходит через дроссель 19, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата X со снижением температуры до минус 21,5°С и поступает в сепаратор среднего давления 15, где поддерживается давление 2,0 МПа. В сепараторе среднего давления 15 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившиеся при этом газ дегазации (легкие углеводороды) с расходом 690 кг/ч направляются в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата XI из сепаратора среднего давления 15 в количестве 11080 кг/ч проходит через дроссель 20, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата XI со снижением температуры до минус 27°С и поступает в сепаратор низкого давления 16, где поддерживается давление 0,1 МПа для окончательной дегазации (стабилизации). Выделившийся при этом газ дегазации с расходом 400 кг/ч сбрасывается на факел, а стабильный конденсат двумя потоками из сепаратора низкого давления 16 отводится по линии отвода стабильного конденсата XII с расходом 10220 кг/ч в резервуарный парк и по линии отвода стабильного конденсата XII(А) с расходом 460 кг/ч в блок конверсии метанола и углеводородного конденсата на переработку.

Вследствие поступления ВМС с исходным газом из магистральных газопроводов на установку, предусмотрен отвод дополнительного полученного балансового количества регенерированного метанола VIII(A) в блок конверсии метанола и углеводородного конденсата от линии отвода регенерированного метанола VIII. В случае не работы блока конверсии метанола и углеводородного конденсата (ремонт, аварийная остановка) метанол утилизируется в технологических печах, которые не указаны.

Метанол с расходом 200 кг/ч и температурой 20°С по линии отвода регенерированного метанола VIII(A) подается в буферную емкостью метанола 29, выход метанола из которой в количестве 200 кг/ч (30,3% масс.) через третий насос 30/А совмещен с линией отвода углеводородного конденсата в количестве 460 кг/ч (69,7% масс.) через четвертый насос 30/В из буферной емкости 31, вход которой соединен с линией отвода конденсата XII(А) с расходом 460 кг/ч и температурой минус 27°С из сепаратора низкого давления 16, затем совместный поток метанола и углеводородного конденсата с расходом 660 кг/ч поступает последовательно в третий теплообменник 34 и во вторую печь 32 блока конверсии метанола и углеводородного конденсата, где нагревается до температуры 200°С и 380…400°С соответственно и далее подается в реактор конверсии метанола и углеводородного конденсата 33 при температуре 380…400°С и давлении 0,8…1,2 МПа. В реакторе конверсии метанола и углеводородного конденсата 33 осуществляется каталитическое превращение метилового спирта и углеводородных компонентов смеси в большей степени в моторное топливо. Продукты реакции (катализат) с температурой 370…400°С из нижней части реактора конверсии метанола и углеводородного конденсата 33 отводятся по линии отвода углеводородного катализата XV, последовательно охлаждаются в третьем и четвертом рекуперативных теплообменниках 34, 35 до 100°С и первом водяном холодильнике 36 до 40…45°С и разделяются в трехфазном сепараторе катализата 37, где поддерживается давление 0,7…1,1 МПа. Газ из трехфазного сепаратора катализата 37, сбрасывается в топливную сеть на собственные нужды в количестве 32,1 кг/ч и для углубления переработки сырья, поддержания теплового режима реактора конверсии метанола и углеводородного конденсата 33 и регулирования качества продукта в схеме используется рецикл - циркулирующий газ сепарации XVI, подается с помощью циркуляционного компрессора 38 через четвертый рекуперативный теплообменник 35 с температурой 150°С параллельно двумя вводами в количестве 100 кг/ч в верхнюю и в количестве 40…50 кг/ч в среднюю часть реактора конверсии метанола и углеводородного конденсата 33. Жидкий конденсат расслаивается и отстаивается в трехфазном сепараторе катализата 37, водный слой в количестве 117 кг/ч направляется в блок сбора и подготовки воды, а жидкие органические продукты XVII пятым насосом 39 направляются на предварительный подогрев в пятый рекуперативный теплообменник 40, где нагревается до температуры 90°С и поступает в среднюю часть стабилизационной колонны 41, работающей при давлении 0,8 МПа, сверху колонны отводится газовая фаза с температурой 66°С и поступает в холодильник 42, где охлаждается до температуры 35…40°С, и далее в рефлюксную емкость 43, откуда газ сбрасывается в топливную сеть на собственные нужды в количестве 4 кг/ч, техническая вода в количестве 0,8 кг/ч отводится в блок сбора и подготовки воды, жидкостной поток ПБФ шестым насосом 44 частично подается на верх колонны 41 в качестве орошения, а балансовое количество 53 кг/ч пропан-бутановой фракции XVIII подается в резервуарный парк. Снизу колонны 41 кубовый остаток с давлением 0,9 МПа поступает в ребойлер 45, в котором нагревается до температуры 130°С. Паровая фаза из ребойлера 45 подается в кубовую часть колонны 40 для поддержания ее температурного режима, а жидкостной поток стабильного высокооктанового бензина XIX последовательно соединен с седьмым насосом 46 и рекуперативным теплообменником 40, в котором отдает тепло потоку жидких органических продуктов XVII и далее отводится в резервуарный парк в количестве 452 кг/ч. Данная установка позволяет производить бензины номенклатуры АИ-92 и АИ-95 без введения добавок и компаундирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Адсорбционная установка очистки углеводородного газа | 2023 |

|

RU2821527C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2023 |

|

RU2830269C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2023 |

|

RU2831647C1 |

| Адсорбционная установка очистки природного газа | 2023 |

|

RU2821526C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА УГЛЕВОДОРОДНОГО ГАЗА | 2021 |

|

RU2786012C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2813542C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА | 2021 |

|

RU2791272C1 |

Изобретение относится к газовой и нефтяной промышленности, а именно к установкам подготовки газа к транспорту адсорбционным способом, и может быть использовано в газовой, нефтяной, нефтехимической, химической отраслях промышленности. На адсорбционных установках при осушке и отбензинивании углеводородного газа выделенную ВМС из трехфазных сепараторов направляют в дренаж, а при низкотемпературных процессах на адсорбционных установках выделенную ВМС регенерируют с выделением высокотоксичного метанола, применяемого в качестве ингибитора гидратообразования, и полученный стабильный углеводородный конденсат после отделения в трехфазных сепараторах от газообразных компонентов С1…С4 и ВМС отводят с установки и отгружают потребителю. Техническим результатом является обеспечение возможности ресурсосбережения установки, а также повышение экологической безопасности и расширение ассортимента продукции за счет получения добавочных жидких продуктов - высокооктанового бензина, пропан-бутановой фракции (ПБФ), подготовленной воды и выработки дополнительного количества топливного газа. 1 з.п. ф-лы, 3 ил.

1. Установка подготовки газа к транспорту, включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена со вторым фильтрующим устройством, вторым рекуперативным теплообменником и первой печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, отличающаяся тем, что дополнительно содержит блок конверсии метанола и углеводородного конденсата, входы которого соединены с линией отвода регенерированного метанола из блока регенерации метанола и линией отвода жидких углеводородов из сепаратора низкого давления, а выходы соединены с линией отвода газа стабилизации, линией отвода пропан-бутановой фракции, линией отвода стабильного высокооктанового бензина и линией отвода технической воды, при этом блок конверсии метанола и углеводородного конденсата содержит через линию отвода регенерированного метанола из блока регенерации метанола буферную емкость метанола и через линию отвода жидких углеводородов из сепаратора низкого давления содержит буферную емкость жидких углеводородов, выходы которых через третий и четвертый насосы совмещены в общую линию и соединены последовательно с третьим рекуперативным теплообменником, со второй печью блока конверсии метанола и углеводородного конденсата и с реактором конверсии метанола, который через линию отвода углеводородного катализата последовательно сообщен с третьим, четвертым рекуперативными теплообменниками и первым водяным холодильником, выход которого соединен с трехфазным сепаратором катализата, из которого линия отвода технической воды подключена совместно к входу дополнительно установленного блока сбора и подготовки воды с линией отвода технической воды с блока регенерации метанола, вход которого подключен совместно к отводу водометанольной смеси от входного сепаратора исходного газа, от сепаратора высокого давления и от фильтра сепаратора газа регенерации, отвод газов стабилизации от трехфазного сепаратора катализата соединен с топливной сетью на собственные нужды, а линия отвода газа рециркуляции через компрессор и четвертый рекуперативный теплообменник сообщена параллельно с верхней и средней частью реактора конверсии, и линия отвода жидких органических продуктов от трехфазного сепаратора катализата через пятый насос и пятый рекуперативный теплообменник соединена со средней частью стабилизационной колонны, верхняя часть колонны сообщена со вторым водяным холодильником, второй рефлюксной емкостью, которая соединена с сетью топливного газа и шестым насосом, сообщенным со стабилизационной колонной и линией отвода пропан-бутановой фракции, а нижняя часть стабилизационной колонны через линию отвода стабильного высокооктанового бензина последовательно сообщена со вторым ребойлером, седьмым насосом и пятым рекуперативным теплообменником.

2. Установка подготовки газа к транспорту по п. 1, отличающаяся тем, что с дополнительно установленного блока сбора и подготовки воды подготовленную воду направляют на собственные нужды или внешним потребителям.

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2019 |

|

RU2695209C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| WO 2006024030 A2, 02.03.2006. | |||

Авторы

Даты

2020-02-19—Публикация

2019-10-31—Подача