Изобретение относится к технике и технологии получения сжиженных углеводородных газов, к которым относятся смесь пропана и бутана технических, пропан технический, бутан технический (далее СУГ), и их очистки от метанола и может быть использовано в газовой, нефтяной, нефтеперерабатывающей, нефтехимической и химической отраслях промышленности.

Основная доля получаемых отечественными компаниями СУГ производится из газового конденсата, выделяемого на установках комплексной подготовки газа (УКПГ), работающих по технологии низкотемпературной сепарации, где метанол используется в качестве ингибитора гидратообразования. Большая часть метанола отводится с УКПГ в виде водометанольной смеси после трехфазных разделителей «углеводороды - метанольная вода - газ выветривания». Однако в результате растворимости метанола в газовом конденсате остаточное содержание метанола в продуктах дальнейшей переработки газового конденсата может изменяться в достаточно широком диапазоне.

Данная проблема усугубляется тем, что в процессе переработки газового конденсата с получением стабильного конденсата (СК) и товарных сжиженных газов (смеси пропана и бутана технических) практически весь водометанольный раствор переходит в состав сжиженных газов. Это приводит к существенному повышению концентрации растворимого метанола в товарных сжиженных газах до 18000 ppm. Co временем значительная часть водометанольного раствора выделяется из СУГ в виде отдельной фазы. Частично отделение происходит на товарных складах производителей СУГ, где водометанольный раствор «подрезается» и отводится в дренажную систему. Однако значительная часть BMP выделяется уже после отгрузки СУГ потребителям. В этом случае потребители вполне обосновано предъявляют претензии производителям и требуют возмещения понесенных убытков.

В настоящее время большинство производителей СУГ пытаются решать данную проблему путем применения метода экстракции метанола водой.

Для выполнения данной задачи чаще всего используют огромные резервуары-отстойники, насосное оборудование подачи СУГ и воды. Эффективность данного способа очистки СУГ крайне низкая и, как правило, не приводит к желаемым результатам. Более того, в данном случае возникает необходимость в строительстве дополнительно узла подготовки химочищенной воды и утилизации большого количества сточных вод, что при отсутствии гарантий выполнения контрактных обязательств перед заказчиком накладывает негативный отпечаток на рентабельность производства в целом.

Известен способ (патент РФ №2286194) очистки жидких углеводородов от метанола, находящихся в виде эмульсии, включающий нагрев эмульсии, разделение путем сепарации нагретой эмульсии на жидкие углеводороды и водный раствор метанола и последующий их раздельный отвод.

Недостатками описанного способа являются большие энергетические затраты на нагрев эмульсии и низкая эффективность процесса сепарации из-за плохого осаждения водного раствора метанола в жидких углеводородах, легкие компоненты которых при нагреве испаряются и (или) кипят.

Наиболее близким является способ (RU 2289608, опубл. 20.12.2006) очистки жидких углеводородов от метанола, включающий стабилизацию жидкого углеводородного сырья путем выделения из него легкой фракции - сжиженных углеводородных газов (СУГ), экстракцию метанола из СУГ, сепарацию водного раствора метанола и СУГ и адсорбционную очистку СУГ.

Установка для реализации данного способа содержит ректификационную колонну для разделения жидкого углеводородного сырья, например нестабильного газового конденсата (НГК), на легкую фракцию - СУГ и тяжелую фракцию, например стабильный газовый конденсат (СГК), соединенную через охлаждающее устройство с экстракционной колонной для отмывки метанола от СУГ, соединенное с разделителем, из которого отделенный водометанольный раствор подается в емкость, а СУГ - в блок адсорбционной очистки.

Однако данный способ ввиду своей многостадийности является достаточно сложным и дорогостоящим, подходящим только для случаев, когда предъявляются очень жесткие требования по содержанию метанола в СУГ (не более 50 ppm).

Задачей предлагаемого изобретения является минимизация капитальных и текущих затрат на установку по получению СУГ с содержанием водометанольного раствора не более 6000 ppm за счет упрощения схемы установки путем исключения блока адсорбционной очистки и использования рефлюксной емкости вместо блока отмывки, включающего несколько аппаратов.

Поставленная задача решается способом получения сжиженных углеводородных газов, включающим стабилизацию деэтанизированного газового конденсата путем выделения из него углеводородных газов, их охлаждение, смешивание сжиженных углеводородных газов (СУГ) с водой, отмывку метанола и фазовое разделение на СУГ и водометанольный раствор, согласно которому на стадии отмывки смесь СУГ с водой диспергируют в водной фазе, затем проводят коалесценцию мелкодиспергированных капель водометанольного раствора, после чего осуществляют фазовое разделение.

При этом смешивание СУГ с водой осуществляют предпочтительно в вихревом режиме.

Задача также решается установкой для получения сжиженных углеводородных газов, содержащей последовательно соединенные ректификационную колонну стабилизации газового конденсата, аппарат охлаждения, смесительное устройство, по меньшей мере, одну емкость отмывки метанола и разделительную емкость, при этом, по меньшей мере, одна емкость отмывки метанола и разделительная емкость выполнены в виде секций емкости-фильтра, разделенного двумя перегородками с размещенными в них коалесцирующими фильтр-патронами с образованием трех секций во внутренней полости упомянутого фильтра, причем две секции представляют собой емкости отмывки метанола, а третья секция - разделительную емкость.

Кроме того, смесительное устройство предпочтительно представляет собой устройство вихревого типа.

При этом каждый коалесцирующий фильтр-патрон выполнен из гидрофильного стекловолокна.

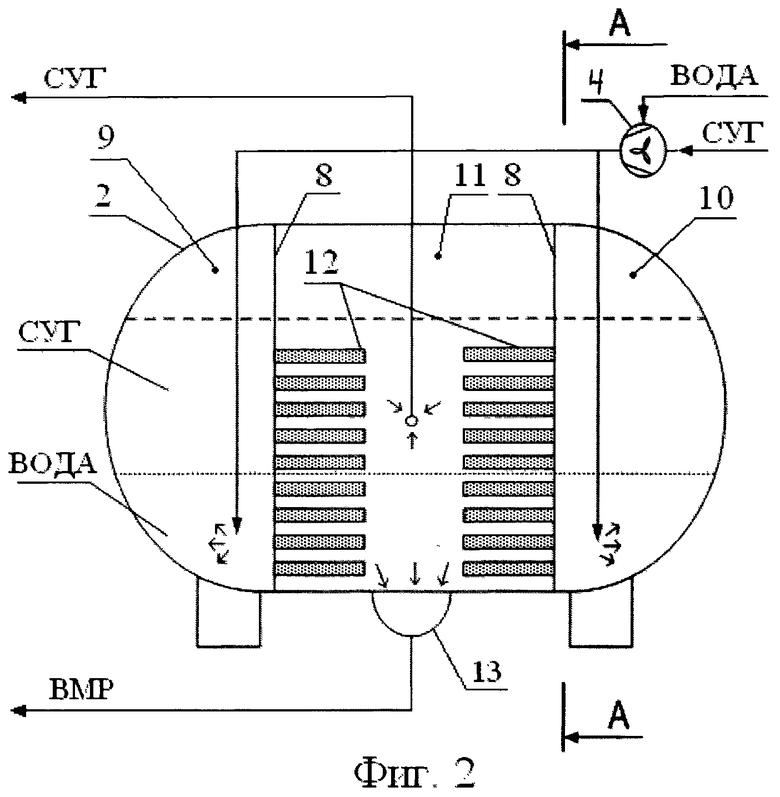

На фиг.1 приведена технологическая схема установки для получения СУГ.

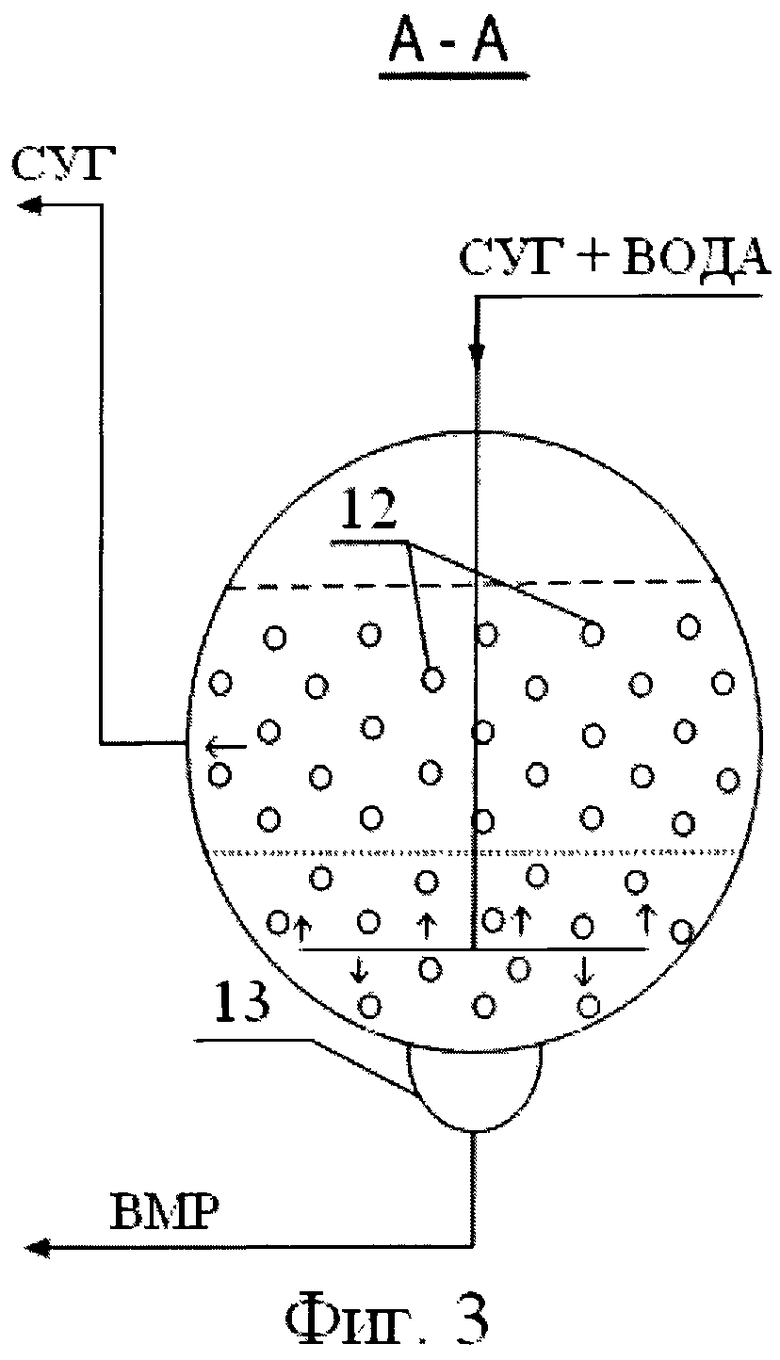

На фиг.2 приведена схема емкости-фильтра.

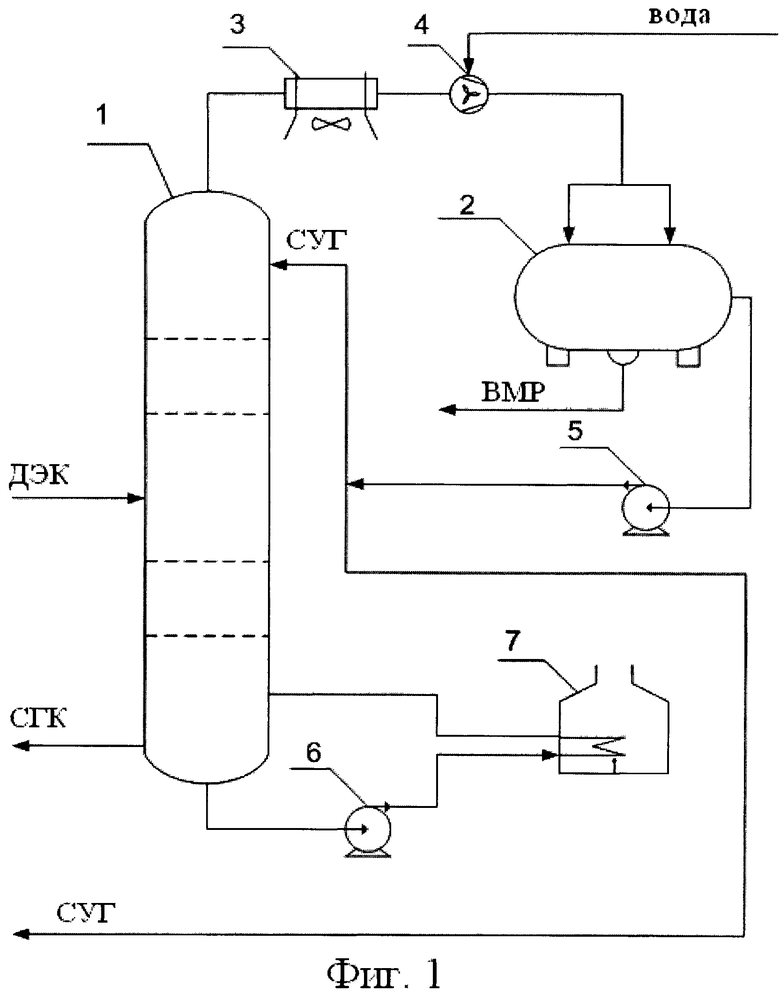

На фиг.3 - сечение А-А на фиг.2.

Установка для получения сжиженных углеводородных газов включает ректификационную колонну 1 стабилизации газового конденсата и емкость-фильтр 2 для отмывки метанола и фазового разделения водной и углеводородной фаз. Выход колонны 1 для легких фракций соединен с аппаратом 3 воздушного охлаждения, который в свою очередь соединен с смесительным устройством 4 вихревого типа, в который подводится вода и который соединен со входами емкости-фильтра 2. Выход емкости-фильтра 2 для СУГ соединен посредством насоса 5 с входом орошения колонны 1 и с линией отбора готового продукта. Кубовая часть колонны 1 соединена через насос 6 с огневым подогревателем 7, соединенным с нижней частью колонны 1.

Сырье - деэтанизированный газовый конденсат (ДЭК) - поступает в колонну 1 стабилизации. В колонне 1 поддерживаются следующие рабочие параметры: давление 1,2-1,7 МПа; температура в кубе колонны 140-160°C; температура вверху колонны 50-60°C. Подвод тепла в колонну 1 осуществляется путем циркуляции с помощью технологического насоса 6 кубового продукта (стабильного газового конденсата - СГК) колонны 1 через змеевики огневого подогревателя 7. Балансовое количество стабильного газового конденсата отводится с куба колонны 1 в товарно-сырьевой склад.

Сжиженные углеводородные газы с верха колонны 1 стабилизации поступают в блок аппаратов 3 воздушного охлаждения с частотным регулированием (АВО). Далее сконденсировавшиеся СУГ с температурой 30-40°C поступают в смесительное устройство 4, куда также поступает технологическая вода, предназначенная для отмывки метанола. Затем смесь воды и СУГ поступает в емкость-фильтр 2, одновременно выполняющую функции и рефлюксной емкости (фиг.2).

Емкость-фильтр 2 (рефлюксная емкость) разделена двумя перегородками 8 на три секции: первые две (по краям) образуют емкости 9, 10 для отмывки метанола; средняя - емкость 11 для фазового разделения СУГ и водометанольного раствора. Смесь СУГ и воды в емкости-фильтре 2 находится в двухфазном состоянии во всех трех секциях.

Смесь СУГ и технологической воды поступает в водную фазу крайних секций - емкостей 9 и 10. Подача СУГ осуществляется через специальные насадки, позволяющие обеспечить наиболее эффективное смешение воды и СУГ, в результате чего из последних отмывается большая часть метанола. Затем и водометанольный раствор, и СУГ поступают через коалесцирующие фильтр-патроны 12, установленные в перегородках 8, в среднюю секцию - емкость 11 для фазового разделения.

Коалесцирующие фильтр-патроны 12 представляют собой металлические каркасы, покрытые стекловолокном, обладающим гидрофильными свойствами. Мелкодиспергированные капли воды, попадая на стекловолокно и скапливаясь, смачивают его поверхность, и уже укрупненные вымываются общим потоком в среднюю секцию емкости-фильтра 2.

В средней секции емкости-фильтра 2 при температуре 30-40°C и давлении 1,1-1,6 МПа происходит четкое разделение поступающей из боковых секций смеси на водную и углеводородную фазы.

Водная фаза, включающая технологическую воду и водометанольный раствор, поступает в сборник 13, из которого отводится в специализированные складские емкости, откуда дозировано отводится на установку выделения.

Углеводородная фаза (СУГ) из средней (по высоте) части емкости-фильтра 2 отводится на прием технологического насоса 5, с нагнетания которого частично возвращается обратно в колонну 1 стабилизации в качестве орошения, а балансовое количество отводится в товарно-сырьевой склад.

Преимущества данной схемы заключаются в ее простоте, обеспечивающей минимизацию капитальных затрат на процесс отмывки водометанольного раствора. Простота технических решений данной схемы позволяет осуществлять их внедрение с использованием существующих аппаратов (рефлюксных емкостей) установок по выделению СУГ.

1. Содержание водометанольного раствора в СУГ без использования блоков экстракционной отмывки и адсорбции гарантировано снижается с 18000 до 5000-6000 ppm.

2. Благодаря совмещению процессов стабилизации газового конденсата и отмывки водометанольного раствора в одном блоке достигается сокращение расхода материалов и снижение капитальные и эксплуатационные затраты.

3. В настоящее время подобные блоки отмывки метанола производительностью по 280 тыс. и 420 тыс. тонн в год расположены на Пуровском ЗПК дочернего общества ОАО «НОВАТЭК».

Изобретение относится к технике получения сжиженных углеводородных газов и их очистки от метанола и может быть использовано в газовой, нефтяной, нефтеперерабатывающей, нефтехимической и химической отраслях промышленности. Способ получения сжиженных углеводородных газов включает стабилизацию деэтанизированного газового конденсата путем выделения из него углеводородных газов, их охлаждение, смешивание сжиженных углеводородных газов (СУГ) с водой, отмывки метанола и фазовое разделение на СУГ и водометанольный раствор. При этом на стадии отмывки смесь СУГ с водой диспергируют в водной фазе, затем проводят коалесценцию мелкодиспергированных капель водометанольного раствора, после чего осуществляют фазовое разделение. Установка для получения сжиженных углеводородных газов содержит последовательно соединенные ректификационную колонну стабилизации газового конденсата, аппарат охлаждения, смесительное устройство, по меньшей мере, одну емкость отмывки метанола и разделительную емкость. При этом, по меньшей мере, одна емкость отмывки метанола и разделительная емкость выполнены в виде секций емкости-фильтра, разделенного двумя перегородками с размещенными в них коалесцирующими фильтр-патронами с образованием трех секций во внутренней полости упомянутого фильтра, причем две секции представляют собой емкости отмывки метанола, а третья секция - разделительную емкость. Использование изобретения позволит минимизировать капитальные и текущие затраты на установку за счет ее упрощения. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Способ получения сжиженных углеводородных газов, включающий стабилизацию деэтанизированного газового конденсата путем выделения из него углеводородных газов, их охлаждение, смешивание сжиженных углеводородных газов (СУГ) с водой, отмывку метанола и фазовое разделение на СУГ и водометанольный раствор, отличающийся тем, что на стадии отмывки смесь СУГ с водой диспергируют в водной фазе, затем проводят коалесценцию мелкодиспергированных капель водометанольного раствора, после чего осуществляют фазовое разделение.

2. Способ по п.1, отличающийся тем, что смешивание СУГ с водой осуществляют в вихревом режиме.

3. Установка для получения сжиженных углеводородных газов, содержащая последовательно соединенные ректификационную колонну стабилизации газового конденсата, аппарат охлаждения, смесительное устройство, по меньшей мере, одну емкость отмывки метанола и разделительную емкость, отличающееся тем, что по меньшей мере одна емкость отмывки метанола и разделительная емкость выполнены в виде секций емкости-фильтра, разделенного двумя перегородками с размещенными в них коалесцирующими фильтр-патронами с образованием трех секций во внутренней полости упомянутого фильтра, причем две секции представляют собой емкости отмывки метанола, а третья секция - разделительную емкость.

4. Установка по п.3, отличающаяся тем, что смесительное устройство представляет собой устройство вихревого типа.

5. Установка по п.3, отличающаяся тем, что каждый коалесцирующий фильтр-патрон выполнен из гидрофильного стекловолокна.

| СПОСОБ РАЗДЕЛЕНИЯ ШИРОКОЙ ФРАКЦИИ ЛЕГКОКИПЯЩИХ УГЛЕВОДОРОДОВ C1-C6 | 2004 |

|

RU2254316C1 |

| УСТАНОВКА ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ МЕТАНОЛА (ВАРИАНТЫ) | 2004 |

|

RU2289608C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2007 |

|

RU2360897C1 |

| RU 2073182 C1, 10.02.1997 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2012-10-10—Публикация

2010-11-15—Подача