Изобретение относится к способу сухого измельчения одного или нескольких минеральных материалов, содержащих, по меньшей мере, карбонат кальция, отличающемуся тем, что указанный способ включает стадии:

а) дробления минерального материала или минеральных материалов, по меньшей мере, на одной дробильной установке с получением дробленого материала с диаметром частиц d95 менее 10 см;

b) необязательного облагораживания всего или части материала, дробленого на стадии а);

с) сухого измельчения материала, дробленого на стадии а) и/или b), по меньшей мере, на одной установке для измельчения:

(i) в присутствии, по меньшей мере, одного гребнеобразного гидрофильного полимера, содержащего, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру, и

(ii) осуществляемого так, чтобы количество жидкости в указанной установке для измельчения было менее 15% от сухой массы указанного дробленого материала, находящегося в указанной установке для измельчения;

d) необязательной сортировки (классификации) материала, измельченного сухим способом на стадии с), по меньшей мере, на одной установке для сортировки (классификации);

е) необязательного повторения стадий с) и/или d) со всем материалом, измельченным сухим методом, или с его частью, материал получен на стадии с) и/или d);

и отличающемуся также тем, что материал, рекуперированный после стадии с) и/или d) и/или е), имеет d50 (средний диаметр) в диапазоне от 0,5 до 500 микрон.

Другой объект изобретения относится к продукту, получаемому на стадиях с) и/или d) и/или е) способа согласно изобретению.

Другой объект изобретения относится к применению продукта, полученного на стадии с) и/или d) и/или е) способа согласно изобретению, в способе мокрого измельчения, причем указанное мокрое измельчение может осуществляться в необязательном присутствии диспергирующих агентов, для получения измельченного продукта, имеющего d50 (средний диаметр) в диапазоне от 0,4 до 1,00 микрона, предпочтительно, для получения измельченного продукта, имеющего d50 (средний диаметр) в диапазоне от 0,6 до 0,9 микрон.

В рамках данной заявки термин «гидрофильный» означает полимер, водорастворимый или эмульгируемый в избытке воды при слабом перемешивании.

В рамках данной заявки термин «гребнеобразный» полимер обозначает полимер, состоящий из основного линейного скелета, к которому привиты, по меньшей мере, 3 боковых макромолекулярных цепи, причем термин макромолекулярный означает молекулу с весовой молекулярной массой (Mw) выше 500 г/моль, из которых, по меньшей мере, одна боковая цепь представляет собой полиалкиленоксидную группу, привитую к этиленненасыщенному мономеру. Этот или эти «гребнеобразные» полимеры могут быть гомополимерами и/или сополимерами и/или полимерами с высокой степенью упорядоченности.

Указанные боковые цепи вводят в полимер путем полимеризации, помимо прочего, макромолекулярного мономера, т.е. мономера с молекулярной массой выше 500 г/моль, посредством этиленненасыщенной группы, находящейся на одном из концов указанного мономера.

Согласно настоящему изобретению все молекулярные массы (Mw) соответствуют средневесовой молекулярной массе, определяемой в соответствии с методикой, описанной ниже, при помощи гельпроникающей хроматографии (CES).

1 мл раствора полимера помещают в чашку и подвергают выпариванию при комнатной температуре в вакууме, создаваемом лопастным насосом. Растворенное вещество обрабатывают 1 мл элюента CES и полученную смесь вводят в аппарат CES. Элюентом CES является водный раствор, содержащий NaHCO3:0,05 мол/л, NaNO3:0,1 мол/л, триэтиламин 0,02 мол/л, NaN3 0,03 мас.%. В систему CES входит изократический насос (WatersTM 515), расход которого устанавливают на уровне 0,5 мл/мин, печь, содержащую предварительную колонку типа “Guard Column Ultrahydrogel Waters™”, линейную колонку с внутренним диаметром 7,8 мм и длиной 30 см типа “Ultrahydrogel WatersTM и рефрактометрический детектор типа R1 WatersTM 410. Печь нагревают до температуры 60°С, а рефрактометр до 50°С. Программным обеспечением для регистрации и обработки хроматограммы является программа SECential, поставляемая фирмой “L.M.O.P.S. CNRS, Chemin du Canal, Vernaison, 69277”.

При использовании гидрофильных гребнеобразных полимеров согласно изобретению хроматограф CES градуируют с помощью серии из 5 стандартных образцов на основе полиакрилата натрия, поставляемого фирмой Polymer Standards Service™. В случае использования измельчающих добавок EG, PEG и MPG, хроматограф CES градуируют с помощью серии стандартных полиэтиленгликолей, сертифицированных согласно DIN, которые выпускаются фирмой Polymer Standards Service GmbH в Mayence, Allemagne, под наименованиями: PSS-dpeg400, PSS-dpeg600, PSS-dpeg1k, PSS-dpeg1.5k, PSS-dpeg2k, PSS-dpeg3k, PSS-dpeg4k, PSS-dpeg6k и PSS-dpeg10k.

И, наконец, в рамках данного изобретения значение “dx” является значением, при котором Х мас.% частиц имеют диаметр ниже этого значения, и которое определяют исходя из измерений, осуществленных на гранулометре MalvernTM MastersizerTM S, версия 2.8, если размеры частиц ниже 100 микрон, и путем просеивания, если размер частиц выше 100 микрон.

Добавки, вводимые на стадии измельчения минеральных материалов, используются для того, чтобы благоприятствовать процессу измельчения, участвовать в процессе уменьшения размеров частиц и для того, чтобы увеличить производительность и эффективность способа измельчения. Такие добавки известны в качестве добавок, облегчающих измельчение.

В отличие от добавок, облегчающих измельчение, используемых для измельчения минеральных материалов во влажной внешней среде в условиях, когда содержание жидкости более 15 мас.% по отношению к сухой массе измельчаемых минеральных материалов, причем обычно эта жидкость состоит главным образом из воды, добавки, облегчающие измельчение, используемые для измельчения названных материалов в сухой среде, подвержены энергиям поверхностной адсорбции и десорбции, отличающимся от таких же энергий, действующих в отношении добавок, используемых для измельчения во влажной среде. Кроме того, к другим отличиям относится и то, что указанные добавки для сухого измельчения специально предназначены для использования в возможно гидрофобной внешней среде, такой как воздух, в отличие от гидрофильной внешней среды, в которой главным образом используют добавки для измельчения во влажной среде.

Сухое измельчение обычно осуществляется в измельчителе в результате автогенного измельчения, при котором измельчаемые частицы подвергаются соударению друг с другом, или в результате дополнительных ударов с одним или несколькими другими материалами, такими как измельчающие шары, дробильные стержни или дробильные молотки. Такое измельчение может происходить, например, в шаровой мельнице, в вибрационной мельнице или в зубчатой дробилке. В зависимости от типа измельчения, указанное измельчение может происходить в стационарной или во вращающейся помольной камере. Добавки для сухого измельчения могут вводиться в процессе подачи сырья и/или в помольную камеру и/или в процессе самого измельчения.

Общий обзор добавок для сухого измельчения и их роль в процессе измельчения можно найти в работе K.Graichen и сотр. “Beitrag zur Aufklärung der Wirkungsweise von Mahlhilfsmitteln”, опубликованной в “Freiberger Forschungshefte” VEB Deutscher Verlag fϋr Grundstoffindustrie, Leipzig, Germany (1975). Имеется и другая общая статья о сухом измельчении карбоната кальция: “Calcium Carbonate” F.W.Tegethoff (Birkhäuser Verlag, 2001).

В целом, добавки для сухого измельчения могут быть классифицированы по одной из трех следующих категорий:

Первая группа добавок для сухого измельчения минеральных материалов, которые содержат карбонат кальция, традиционно состоит из слабых кислот Бернстеда, таких как муравьиная, уксусная, молочная, лигниновая, адипиновая, молочная кислоты, или жирные кислоты, в частности, пальмитиновая, стеариновая и лигнинсульфоновая кислоты, или соли слабых кислот Бернстеда, таких как соли натрия, в частности, лигнинсульфонат натрия или ацетат натрия.

В этом же контексте документ FR 2863914 описывает использование адипиновой кислоты в процессе сухого измельчения минерального материала с целью предотвращения в дальнейшем повторной агломерации измельченного материала или пылеобразования при измельчении. Однако эта кислота лимитирует применение измельченного материала в продуктах, от которых требуется высокое удельное электрическое сопротивление, таких как кабели из эластичного полимера, сформованного, в частности, из полиэтилена или из ПВХ. Такие добавки используются также для увеличения определенным образом эффективности измельчения.

Для достижения этой цели в документе FR 2203670 описан диспергирующий агент для сухого измельчения в форме сложных эфиров алифатических кислот, таких как алифатические ацетаты, недостаток которых заключается в том, что они легко улетучиваются при применении измельченных продуктов.

Лигнинсульфонатные соли, широко используемые в цементной промышленности, имеют недостаток, заключающийся в том, что они снижают электрическое сопротивление полимера, содержащего наполнитель из материала, измельченного сухим методом с помощью этого агента, следствие, которое нежелательно в производстве гибких кабелей.

Наконец документ WO 98/21158 описывает способ сухого измельчения кальцинированных каолинов с использованием полиакрилата аммония в качестве вспомогательной добавки для сухого измельчения с целью улучшения текучести измельченного продукта, эффективности измельчения, а также реологических свойств конечного продукта, в котором использованы продукты, измельченные сухим методом согласно описанному в документе изобретению.

Вторая группа добавок для сухого измельчения состоит из слабых оснований Бренстеда; эта группа включает, в частности, амины.

Для иллюстрации двух описанных выше групп специалист ссылается на документ EP 0510890, который описывает устройство для измельчения материалов в виде твердых частиц, более конкретно, неорганических материалов, которые могут быть материалами на основе карбоната, практически в сухом состоянии, а также способ измельчения путем растирания таких материалов с целью равномерного распределения добавки, облегчающей измельчение на неорганическом материале. Обрабатывающей добавкой может быть жирная кислота, в частности, стеариновая кислота, подтвержденная примером, амин или четвертичный аммоний, имеющий, по меньшей мере, одну замещенную алкильную или силановую группу. С другой стороны следует отметить, что большое число соединений четвертичного аммония известны из-за их влияния, в частности, они понижают термостабильность ПВХ.

Кроме того, такие добавки известны своей способностью сводить к минимуму образование агрегатов измельченных материалов в процессе или после сухого измельчения.

Документ GB 2179268 описывает способ измельчения материала, который может включать карбонат, практически в сухом состоянии. Добавки, вводимые во время этого способа с целью минимального образования агрегатов, включают короткоцепочечные и/или гидрофобные вещества, в частности, жирные кислоты, такие как стеариновая кислота (которая иллюстрирована примером), и соли жирных кислот, такие как поверхностно-активные вещества катионного типа, такие как амины, и более конкретно, диамины (иллюстрирован алкилпропилендиамин), и силаны. Описаны также этоксилированные алкильные и фенилалкильные соединения, в частности, простой октилфеноксиполиэтоксиэтилбензиловый эфир. Упомянуты также сложные фосфатные эфиры, щелочные соли с одно- или двухвалентным металлом сополимера малеинового ангидрида с диизобутиленом. Наконец описаны сульфосукцинаты, пригодные для использования в способе согласно этому документу.

Говоря о двух вышеупомянутых группах добавок для сухого измельчения, документ FR 2863914 отчетливо указывает на недостаток, относящийся к стеариновой кислоте: она не позволяет получить измельченные частицы с диаметром менее 25 мкм. Кроме того, специалисту известно, что такие жирные кислоты оказывают сильное влияние на поверхностное натяжение частицы, превращая ее в гидрофобную частицу.

Относительно аминов и солей аминов отмечается, что помимо изменения электрического сопротивления конечного продукта, в котором находится материал, измельченный сухим способом, такие вспомогательные при сухом измельчении добавки могут вести себя как комплексообразующие агенты на уровне конечных продуктов, в которых эти агенты применены, в частности, по отношению к кобальтсодержащим соединениям, используемым при получении полиэфиров, которые затрудняют контроль реакционоспособности указанного полиэфира. Кроме того, в случае первичных и вторичных эфиров можно наблюдать образование азотированных аминов.

Основания Льюиса составляют третью группу добавок, облегчающих измельчение при сухом измельчении, которая содержат, в частности, спирты. Таким спиртами являются, в частности, этиленгликоли, диэтиленгликоли, триэтиленгликоли, пропиленгликоли и дипропиленгликоли. Например, документы WO 2002/081 573 и US 2003/019 399 описывают применение диэтиленгликоля в качестве вспомогательной добавки, облегчающей измельчение при сухом измельчении в таблице 1 каждого из перечисленных документов.

Документ WO 2005/071 003 описывает ядро из карбоната кальция, по меньшей мере, частично покрытое слоем, наносимым путем последовательного осуществления двух раздельных этапов обработки, используя при этом на каждом этапе различную обработку. Цель этого изобретения заключается в получении частиц карбоната кальция, обладающих улучшенной диспергируемостью и пониженной тенденцией к агломерированию. В этом изобретении дается отсылка на многоатомный спирт, соответствующий этиленгликолю, который представляет собой первый и/или второй агент обработки.

Некоторые из этих добавок вводят для того, чтобы улучшить совместимость измельченных материалов в конечных изделиях.

В этом контексте специалисту известен документ WO 2005/026 252, который описывает поверхностно модифицированный наполнитель, включающий наполнители в форме частиц, которые могут быть, наряду с другими, карбонатом кальция, при этом поверхности этого наполнителя модифицированы при помощи многочисленных гидроксильных групп. Такие наполнители становятся совместимыми и диспергируются в полимерных смолах. В случае если указанным наполнителем является природный карбонат кальция, то указанный карбонат кальция предпочтительно модифицируют, согласно документу, путем сухого измельчения при отсутствии гигроскопических или гидрофильных химических соединений. Добавкой, облегчающей измельчение при сухом измельчении, может быть триэтаноламин, полипропиленгликоль или этиленгликоль.

Практически, добавки, облегчающие измельчение, типа моно- или полигликоля с молекулярной массой обычно менее 300 г/моль часто используются в промышленности и имеют многочисленные преимущества, среди которых их низкая стоимость.

Однако при описании этого типа добавок, облегчающих измельчение, отмечается, что продукты, измельченные при помощи таких добавок, имеют относительно большое количество органических летучих соединений (COV), таким образом, не соблюдаются правила в отношении загрязнения окружающей среды.

Следовательно, специалист сталкивается с решением следующей проблемы: уменьшить размер частиц одного или нескольких минеральных материалов, каждый из которых включает, по меньшей мере, карбонат кальция, таким способом сухого измельчения, который позволил бы получить частицы, имеющие средний диаметр, требуемый во многих областях применения таких частиц, в частности, получить измельченный материал с d50 (средний диаметр) в диапазоне от 0,5 до 500 микрон, не используя при этом увеличенного количества летучих органических соединений (COV) в измельченном продукте.

Кроме того, решение этой проблемы не должно использовать такое количество вспомогательной при измельчении добавки, которое могло бы привести к существенному изменению свойств измельченного материала, а также свойств конечного продукта, содержащего указанный измельченный материал.

Чтобы удовлетворить эти требования заявитель разработал способ, который решает неожиданным образом все упомянутые выше задачи.

Речь идет о способе сухого измельчения одного или нескольких минеральных материалов, содержащих, по меньшей мере, карбонат кальция, отличающемся тем, что указанный способ включает стадии:

а) дробления минерального материала или минеральных материалов, по меньшей мере, в одной дробильной установке до получения дробленого продукта с диаметром частиц d50 ниже 10 см;

b) необязательного облагораживания всего или части материала, дробленого на стадии а);

с) сухого измельчения материала, дробленого на стадии а) и/или b), по меньшей мере, на одной установке для измельчения:

(i) в присутствии, по меньшей мере, одного гребнеобразного гидрофильного полимера, содержащего, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру,

(ii) осуществляемого так, что количество жидкости в указанной установке для измельчения было менее 15% от сухой массы указанного дробленого материала, находящегося в указанной установке для измельчения;

d) необязательной классификации материала, измельченного сухим способом на стадии с), по меньшей мере, на одной установке для классификации;

е) необязательного повторения стадий с) и/или d) со всем материалом, измельченным сухим методом, или с его частью, материал получен на стадии с) и/или d);

и отличающемся также тем, что материал, полученный после стадии с) и/или d) и/или е), имеет d50 (средний диаметр) в диапазоне от 0,5 до 500 микрон.

В этой связи заявитель может назвать документ ЕР 0610534, который раскрывает получение полимеров путем сополимеризации изоцианатного мономера с апротонными мономерами с последующей функционализацией полимеров с помощью аминов или моноалкилированных эфиров полиалкиленгликолей. Эти агенты особенно эффективны для измельчения органических пигментов в водных средах.

Заявитель указывает также на документ WO 00/077 058, описывающий полимеры на основе ненасыщенного производного моно- или дикарбоновой кислоты, ненасыщенного производного гребнеобразной структуры, ненасыщенного полисилоксанового соединения или ненасыщенного сложного эфира. Эти сополимеры используют в качестве диспергирующих агентов в водных суспензиях минеральных наполнителей, в частности, в области цементов.

Документ WO 91/09067 описывает водорастворимые амфотерные агенты на основе мономеров с этиленовой связью, содержащих карбоксильную группу, неионных мономеров с этиленовой связью и катионных мономеров с этиленовой связью, катионная группа которых удалена от этиленовой цепи посредством оксиалкилированных групп и несет, по меньшей мере, два алкильных радикала. Эти агенты используют при измельчении в водной фазе пигментов и/или минеральных наполнителей.

Известен также документ WO 01/096 007, который описывает водорастворимый ионный сополимер, содержащий привитую алкокси- или гидроксигруппу, имеющую гребнеобразную структуру, который осуществляет диспергирующую роль и/или вспомогательную роль при измельчении пигментов и/или минеральных наполнителей в водной среде. Указанный сополимер способствует образованию водных суспензий указанных измельченных материалов с высокой концентрацией по сухому веществу, с низкой и стабильной во времени вязкостью по Брукфельду™ и обладает свойством формировать поверхность пигментных частиц, ионный заряд которой, определяемый титрованием, является низким: следовательно, речь идет о технической задаче, отличающейся от технической задачи, которую должно решать настоящее изобретение.

Известен также документ WO 2004/041883, который раскрывает применение водорастворимого сополимера, предпочтительно, слабоионного и водорастворимого, содержащего, по меньшей мере, одну алкокси или гидроксигруппу, имеющую гребнеобразную структуру, привитую, по меньшей мере, к одному этиленненасыщенному мономеру, в качестве добавки, улучшающей глянец конечного продукта, такого как лист бумаги или пластический материал.

Знакомство с этим документом показывает, что указанный сополимер может быть использован также, наряду с другими, в способе, осуществляющем измельчение в водной среде (примеры 1, 2, 6) и именно образующаяся дисперсия или суспензия придает улучшенный глянец конечному продукту (краска или мелованная бумага в примерах 1, 2, 3, 4, 6 и 7). Указанный сополимер может быть также использован в качестве прямой добавки, но в водной среде, в составе покровной эмульсии для бумаг, причем указанная эмульсия придает благодаря этому улучшенный глянец мелованному листу бумаги (пример 5). Техническая задача, решаемая этим документом, также сильно отличается от технической задачи, которая стоит перед данным изобретением.

Заявитель знаком также с документом WO 2004/044 022, который описывает применение водорастворимого сополимера, содержащего, по меньшей мере, одну алкоси- или гидроксигруппу для образования гребнеобразной структуры, привитую, по меньшей мере, к одному этиленненасыщенному мономеру, в качестве агента, улучшающего активацию оптического отбеливания, используемого в области бумажного, текстильного производства, в области производства моющих средств и красок. Следует отметить, что активация оптического отбеливания является свойством, далеким от тех свойств, которые являются целью настоящего изобретения.

Заявителю известна также неопубликованная заявка на патент FR 0511274, которая относится в первую очередь к способу изготовления термопластической смолы с наполнителем из минерального или углеродного материала, необязательно содержащим органический модификатор ударной вязкости, путем введения в указанную смолу гребнеобразного полимера, содержащего, по меньшей мере, один этиленненасыщенный мономер, к которому привита, по меньшей мере, одна полиалкиленоксидная группа. В этой заявке не говорится о сухом измельчении одного или нескольких минеральных материалов, которые содержали бы, по меньшей мере, карбонат кальция, и отличающемся тем, что указанный способ включал бы множество стадий настоящего изобретения. Даже в опыте no16 этой заявки на патент используют полимер согласно этой заявке на патент только после этапа сухого измельчения с помощью монопропиленгликоля.

В заключение заявитель ссылается на неопубликованную заявку на патент FR 0609535, которая относится в первую очередь к применению в качестве совмещающей добавки в способе изготовления хлорсодержащей термопластичной смолы с наполнителем из минерального материала гребнеобразного полимера, содержащего, по меньшей мере, один анионный этиленненасыщенный мономер, к которому привита, по меньшей мере, одна полиалкиленоксидная группа. В этой заявке на патент не говорится о сухом измельчении одного или нескольких минеральных материалов, которые содержали бы, по меньшей мере, карбонат кальция, и отличающемся тем, что указанный способ включал бы множество стадий настоящего изобретения.

Таким образом, ни один из этих документов известного уровня техники не касается следующей задачи, которую должен решать специалист: осуществить измельчение и раздробление одного или нескольких минеральных материалов, каждый из которых содержал бы, по меньшей мере, карбонат кальция, с помощью способа сухого измельчения, не допуская, при этом получения продукта, в котором было бы слишком высокое содержание органических летучих соединений (COV).

Более конкретно, ни один из документов уровня техники не описывает, ни раскрывает решение этой задачи в сочетании с другими задачами, которые ставит специалист, а именно:

- создание эффективного способа измельчения (с точки зрения требуемой производительности и энергетической мощности) одного или нескольких минеральных материалов, каждый из которых содержал бы, по меньшей мере, карбонат кальция, с получением среднего диаметра частиц, требуемого в большинстве различных областей применения таких измельченных материалов (в диапазоне от 0,5 до 500 микрон), и добиться всего этого по сравнению, в частности, с решениями известного уровня техники,

- избежать использования таких количеств добавок, облегчающих измельчение, которые могли бы изменить свойства конечного продукта, но осуществить при этом эффективное измельчение,

- избежать использования такой добавки, облегчающей измельчение, которая проявляла бы себя как комплексообразователь в процессе получения сложных полиэфиров, поскольку это затрудняет контроль скорости реакции,

- разработать вспомогательную добавку при измельчении, которая привела бы к пониженному количеству летучих органических соединений (COV) в измельченном продукте для того, чтобы соблюсти требования, относящиеся к загрязнению окружающей среды.

Что касается последнего требования, то следует отметить, что даже при низких значениях давления пара порядка 10-2 мм Hg и при температуре кипения порядка 250°С или выше, большинство используемых в уровне техники гликолей в качестве добавок, облегчающих измельчение при сухом измельчении, способны полностью выпариться, даже при низких температурах порядка 45°С в течение приблизительно 16 часов.

В частности, очень важно располагать такой добавкой, облегчающей измельчение, которая не приведет к образованию азеотропной смеси с водными и/или спиртовыми и/или органическими растворителями, т.е. со средами, в которых может находиться измельченный продукт, поскольку азеотропные смеси увеличивают риск загрязнения окружающей среды.

Заявитель считает нужным отметить, что ему известна неопубликованная заявка на патент FR 06 04690, которая касается проблемы, близкой проблеме, решаемой данным изобретением. Техническое решение согласно неопубликованной заявке на патент FR 06 04690 касается способа сухого измельчения материала, включающего карбонатсодержащий минерал, и отличающегося тем, что указанный способ включает, помимо прочего, стадию сухого измельчения этого материала в присутствии, по меньшей мере, одного полимера полиалкиленгликоля, в котором, по меньшей мере, 90% мономерных звеньев, образующих скелет указанного полимера, образованы этиленоксидом, пропиленоксидом или их смесями, и молекулярная масса которого, по меньшей мере, равна 400 г/моль. В этой заявке на патент нет упоминания о применении гребнеобразного гидрофобного полимера в качестве добавки при сухом измельчении.

Как указано выше, первым объектом настоящего изобретения является способ сухого измельчения одного или нескольких минеральных материалов, содержащих, по меньшей мере, карбонат кальция, отличающийся тем, что указанный способ включает стадии:

а) дробления минерального материала или минеральных материалов, по меньшей мере, на одной дробильной установке до получения дробленого материала с диаметром частиц d95 менее 10 см;

b) необязательного облагораживания всего или части материала, дробленого на стадии а);

с) сухого измельчения материала, дробленого на стадии а) и/или b), по меньшей мере, на одной установке для измельчения:

(i) в присутствии, по меньшей мере, одного гребнеобразного гидрофильного полимера, содержащего, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру, и

(ii) осуществляемого так, чтобы количество жидкости в указанной установке для измельчения было менее 15% от сухой массы указанного дробленого материала, находящегося в указанной установке для измельчения;

d) необязательной классификации материала, измельченного сухим способом на стадии с), по меньшей мере, на одной установке для классификации;

е) необязательного повторения стадий с) и/или d) со всем материалом, измельченным сухим способом, или его частью, материал получен на стадии с) и/или d);

и отличающийся также тем, что материал, полученный после стадии с) и/или d) и/или е) имеет d50 (средний диаметр) в диапазоне от 0,5 до 500 микрон.

В настоящем изобретении на указанной стадии а) не используют гидрофильный полимер гребнеобразного типа, содержащий, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру.

Операция дробления, которая осуществляется на стадии а) согласно настоящему изобретению, отличается от операции измельчения, которая осуществляется на стадии с) согласно настоящему изобретению, тем, что дробление представляет собой главным образом грубое измельчение, обычно до получения фрагментов, имеющих средний диаметр порядка одного сантиметра, даже миллиметра, в то время как измельчение заключается в операции размельчения, приводящего к продукту значительно более мелкому, чем дробленый продукт, со средним диаметром от 0,5 до 500 микрон.

Способ согласно изобретению отличается также тем, что, по меньшей мере, одна из установок для дробления на стадии а) представляет собой молотковую дробилку и/или установку автогенного дробления.

Стадия а) способа согласно изобретению характеризуется также тем, что количество жидкости в указанной дробильной установке составляет менее 15%, предпочтительно, менее 10% от сухой массы указанного или указанных минеральных материалов, находящихся в указанной дробильной установке.

Стадия а) способа согласно изобретению характеризуется также тем, что указанный или указанные минеральные материалы дробят до получения дробленого материала, имеющего диаметр частиц d95 менее 30 мм, предпочтительно, менее 5 мм.

В соответствии с вариантом способ согласно изобретению отличается тем, что на стадии b), т.е. весь или часть дробленого на стадии а) материала, подвергают облагораживанию. Эта стадия облагораживания, которая соответствует стадии очистки всего или части дробленого на стадии а) материала, может, в частности, осуществляться путем флотации и/или магнитного разделения и/или просеивания и/или химической обработки, такой как окислительное или восстановительное отбеливание.

На стадии с) способа согласно изобретению полимер или полимеры, используемые согласно изобретению, получают известными способами радикальной полимеризации в растворе, в прямой или обратной эмульсии, в суспензии или осаждением в соответствующих растворителях, в присутствии известных каталитических систем и агентов переноса цепи, или же способами контролируемой радикальной полимеризации, такими как, способ, называемый полимеризация путем обратимого присоединения и фрагментации (RAFT, Reversible Addition Fragmentation Transfer), способ, называемый радикальная полимеризация в переносом атома (ATRP, Atom Transfer Radical Polymerization), способ, называемый полимеризация при участии нитроксида (NMP, Nitroxide Mediated Polymerization) или же способ, называемый Cobaloxime Mediated Free Radical Polymerization (радикальная полимеризация в присутствии кобалоксима).

Этот или эти полимеры необязательно подвергают перегонке для удаления любого растворителя, находившегося в процессе полимеризации.

Способ согласно изобретению отличается также тем, что на стадии с), т.е. на стадии сухого измельчения, этиленненасыщенный мономер или мономеры внутри гидрофильного полимера или гребнеобразных полимеров, к которому или к которым привита, по меньшей мере, одна полиалкиленоксидная группа, имеют средневесовую молекулярную массу от 500 до 20000 г/моль.

В соответствии с одним вариантом осуществления способа согласно изобретению этиленненасыщенный мономер или мономеры, используемые на стадии с), являются неионными и/или анионными.

Способ согласно изобретению отличается также тем, что на стадии с) только одна полиалкиленоксидная группа привита к указанному или указанным этиленненасыщенным мономерам.

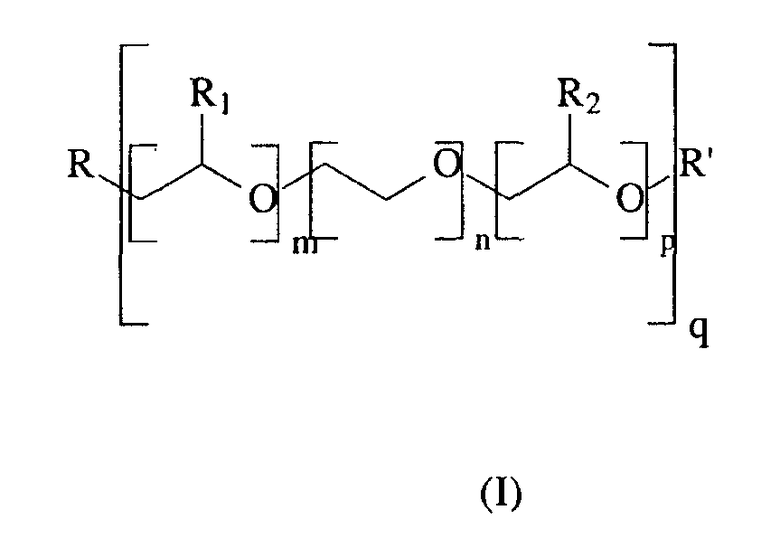

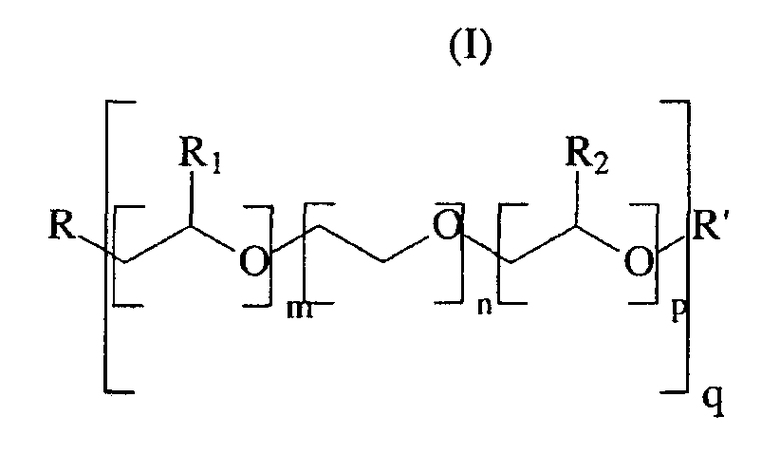

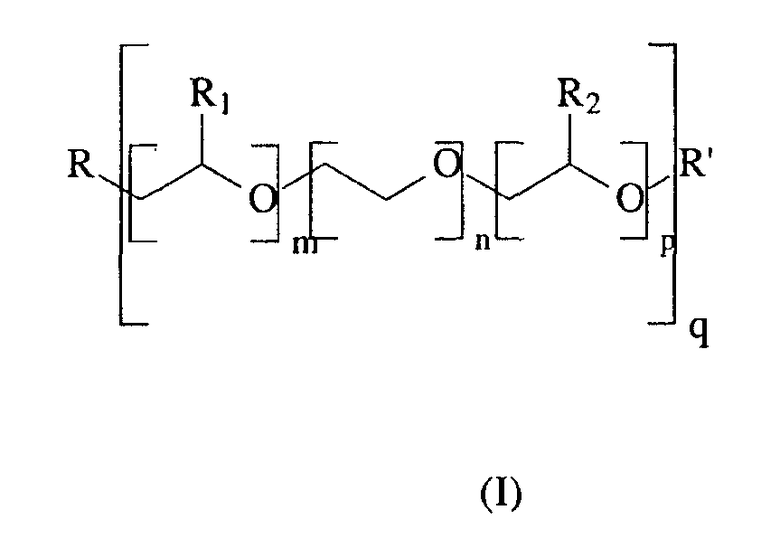

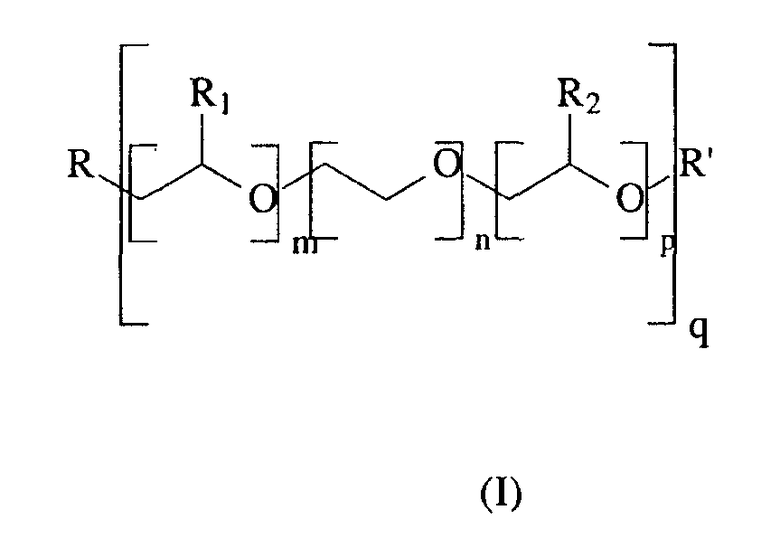

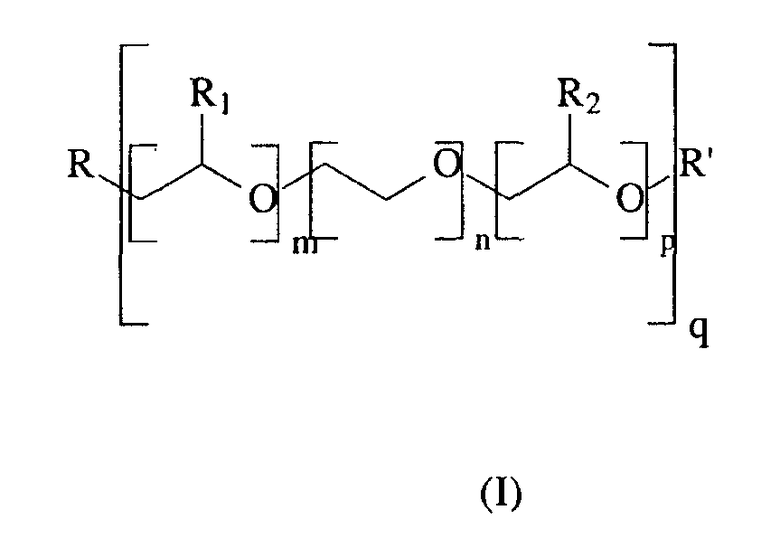

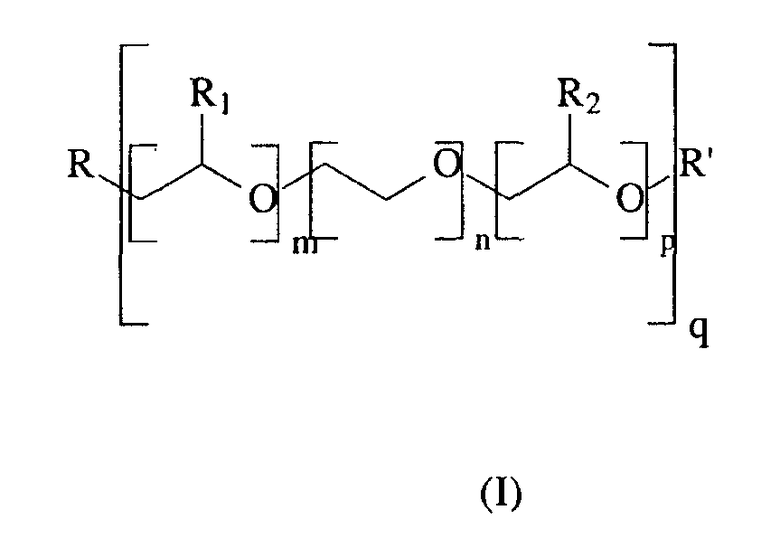

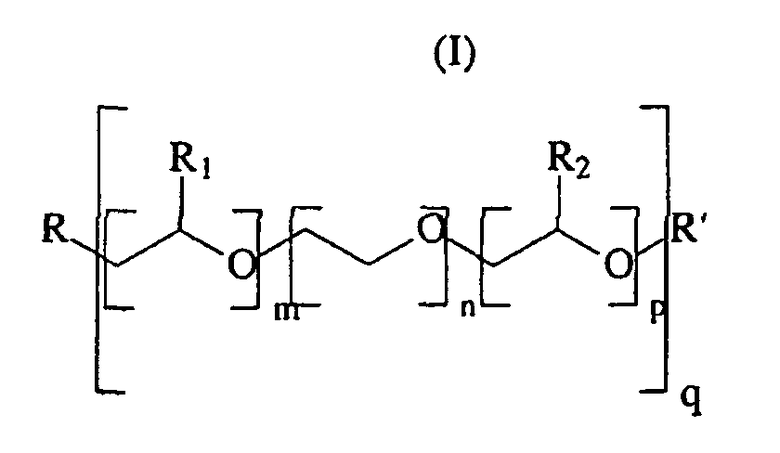

В соответствии с другим вариантом осуществления способа согласно изобретению на стадии с), по меньшей мере, один из этиленненасыщенных мономеров, к которому привита, по меньшей мере, одна полиалкиленоксидная группа, представляет собой мономер формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода или метильный или этильный радикал,

- R2 означает атом водорода или метильный или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси.

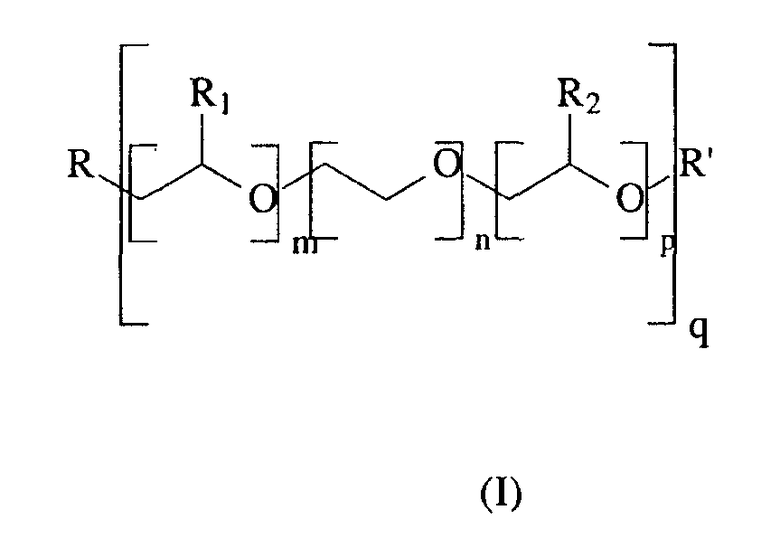

Способ согласно изобретению отличается также тем, что на стадии с), по меньшей мере, три указанных этиленненасыщенных мономера, к которым привита, по меньшей мере, одна полиалкиленоксидная группа, представляют собой мономеры формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода или метильный или этильный радикал,

- R2 означает атом водорода или метильный или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси.

Способ согласно изобретению отличается также тем, что на стадии с) гребнеобразный гидрофильный полимер или полимеры состоят из:

а) по меньшей мере, одного анионного этиленненасыщенного мономера с функциональной группой моно- или дикарбоновой кислоты или с фосфорнокислой группой или с фосфоновой или сульфоновой группой или их смесей,

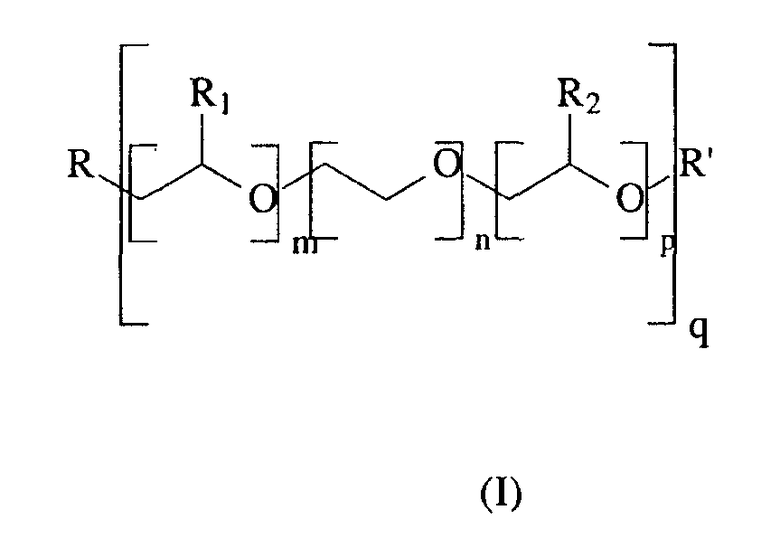

b) по меньшей мере, одного мономера формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода или метильный или этильный радикал,

- R2 означает атом водорода или метильный или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси, и, предпочтительно, означает углеводородный радикал, содержащий 1-12 атомов углерода, и еще более предпочтительно, углеводородный радикал, содержащий 1-4 атомов углерода,

или из смеси нескольких мономеров формулы (I),

с) необязательно, по меньшей мере, одного мономера типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид и их смесей, или же, по меньшей мере, одного водонерастворимого мономера, такого как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, винильные соединения, такие как винилацетат, винилпирролидон, стирол, альфаметилстирол и их производные.

Способ согласно изобретению отличается также тем, что на стадии с) указанный гребнеобразный гидрофильный полимер или полимеры состоят из:

а) по меньшей мере, одного анионного этиленненасыщенного мономера, выбираемого из этиленненасыщенных мономеров с группой монокарбоновой кислоты, таких как акриловая или метакриловая кислота, или же неполные эфиры двухосновных кислот, такие как моноэфиры с С1-С4 малеиновой или итаконовой кислот, или их смесей; или выбираемого из этиленненасыщенных мономеров с группой дикарбоновой кислоты, таких как кротоновая кислота, изокротоновая кислота, коричная кислота, итаконовая кислота, малеиновая кислота, или ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбираемого из этиленненасыщенных мономеров с сульфоновой группой, таких как акриламидометилпропансульфокислота, металлилсульфонат натрия, винилсульфокислота и стиролсульфокислота, или же выбираемого из этиленненасыщенных мономеров с фосфорнокислой группой, таких как винилфосфорная кислота, этиленгликольметакрилатфосфат, пропиленгликольметакрилатфосфат, этиленгликольакрилатфосфат, или же выбираемого из этиленненасыщенных мономеров с фосфоновой группой, таких как винилфосфоновая кислота, или их смесей;

b) по меньшей мере, одного этиленненасыщенного мономера формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода или метильный или этильный радикал,

- R2 означает атом водорода или метильный или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси, и, предпочтительно, означает углеводородный радикал, содержащий 1-12 атомов углерода, и еще более предпочтительно, углеводородный радикал, содержащий 1-4 атомов углерода,

или из смеси нескольких мономеров формулы (I),

с) необязательно, по меньшей мере, одного мономера типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или же, по меньшей мере, одного водонерастворимого мономера, такого как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, винильные соединения, такие как винилацетат, винилпирролидон, стирол, альфаметилстирол, и их производных.

Способ согласно изобретению отличается также тем, что на стадии с) указанный или указанные гребнеобразные гидрофильные полимеры состоят (выражено по массе) из:

а) 1-15%, и более конкретно, 2-10%, по меньшей мере, одного анионного этиленненасыщенного мономера, выбираемого из этиленненасыщенных мономеров с группой монокарбоновой кислоты, таких как акриловая или метакриловая кислота, или же неполные эфиры двухосновных кислот, такие как моноэфиры с С1-С4 малеиновой или итаконовой кислот, или их смесей; или выбираемого из этиленненасыщенных мономеров с группой дикарбоновой кислоты, таких как кротоновая кислота, изокротоновая кислота, коричная кислота, итаконовая кислота, малеиновая кислота, или ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбираемого из этиленненасыщенных мономеров с сульфоновой группой, таких как акриламидометилпропансульфокислота, металлилсульфонат натрия, винилсульфокислота и стиролсульфокислота, или же выбираемого из этиленненасыщенных мономеров с фосфорнокислой группой, таких как винилфосфорная кислота, этиленгликольметакрилатфосфат, пропиленгликольметакрилатфосфат, этиленгликольакрилатфосфат, или же выбираемого из этиленненасыщенных мономеров с фосфоновой группой, таких как винилфосфоновая кислота, или их смесей;

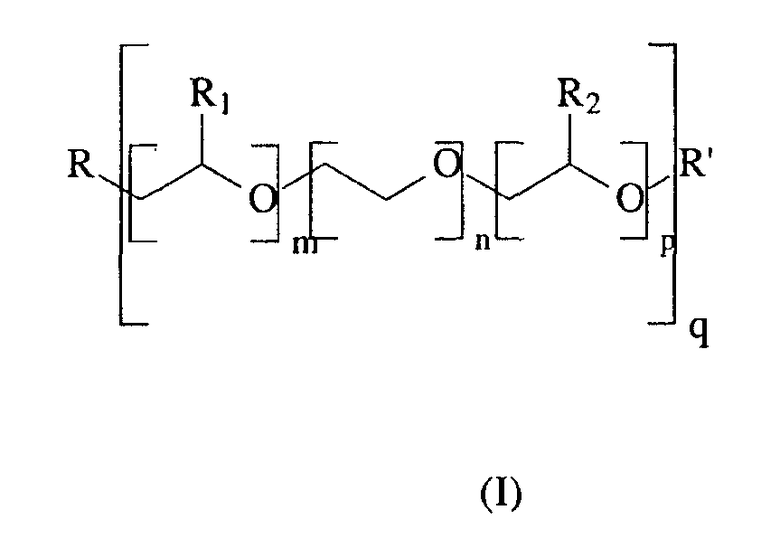

b) 80-99%, более конкретно, 90-98%, по меньшей мере, одного этиленненасыщенного мономера формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода или метильный или этильный радикал,

- R2 означает атом водорода или метильный или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси, и, предпочтительно, означает углеводородный радикал, содержащий 1-12 атомов углерода, и еще более предпочтительно, углеводородный радикал, содержащий 1-4 атомов углерода,

или из смеси нескольких мономеров формулы (I),

с) 0-50%, по меньшей мере, одного мономера типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или же, по меньшей мере, одного водонерастворимого мономера, такого как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, винильные соединения, такие как винилацетат, винилпирролидон, стирол, альфаметилстирол и их производные,

причем общее содержание компонентов а), b) и c) равно 100%.

Если анионный этиленненасыщенный мономер или мономеры представляют собой анионные этиленненасыщенные мономеры с группой моно- или дикарбоновой кислоты и R1, R2 и R' означают атом водорода в этиленненасыщенном мономере или мономерах формулы (I), то стадия с) способа согласно изобретению отличается также тем, что мольное отношение этиленненасыщенного мономера или мономеров формулы (I) к анионным этиленненасыщенным мономерам с функциональной группой моно- или дикарбоновой кислоты в гидрофильном гребнеобразном полимере или полимерах составляет от 2:3 до 1:2 в случае, когда (m+n+p)q составляет 50-100, от 1:2 до 1:4 в случае, когда (m+n+p)q составляет 25-50, и от 1:4 до 1:10 в случае, когда (m+n+p)q составляет 12-25.

В соответствии с другим вариантом стадия с) способа согласно изобретению отличается также тем, что, когда анионный этиленненасыщенный мономер или мономеры представляют собой анионные этиленненасыщенные мономеры с функциональной группой моно- или дикарбоновой кислоты, а этиленненасыщенный мономер или мономеры формулы (I) представляют собой сложные эфиры метакриловой кислоты и этиленоксида, где *** (m+n+p)q составляет 40-130, то мольное отношение этиленненасыщенного мономера или мономеров формулы (I) к анионным этиленненасыщенным мономерам с функциональной группой моно- или дикарбоновой кислоты в гидрофильном гребнеобразном полимере или полимерах составляет 1:2.

Этот или эти полимеры, полученные в форме кислоты, могут быть также частично или полностью нейтрализованы одним или несколькими нейтрализующими агентами, имеющими одну нейтрализующую одновалентную группу или одну нейтрализующую многовалентную группу, такими как, например, в случае одновалентной группы, выбранные из группы, состоящей из щелочных катионов, в частности, натрия, калия, лития, аммония, или алифатических и/или циклических первичных, вторичных или третичных аминов, таких как, например, стеариламин, этаноламины (моно-, ди-, триэтаноламин), моно- и диэтиламин, циклогексиламин, метилциклогексиламин, аминометилпропанол, или же, в случае многовалентной группы, выбранные из группы, состоящей из двухвалентных щелочно-земельных катионов, в частности, магния и кальция, или же цинка, а также трехвалентных катионов, в частности, алюминий, или же некоторых катионов с более высокой валентностью.

Каждый нейтрализующий агент вводят в зависимости от степени нейтрализации, которая присуща каждой валентной связи.

Заявитель отмечает, что указанный гребнеобразный гидрофильный полимер или полимеры, когда их используют в способе согласно изобретению, могут находиться в виде сухого порошка или в жидком виде, т.е. в форме водной эмульсии или суспензии, и, предпочтительно, указанный гребнеобразный гидрофильный полимер или полимеры используют в жидкой форме. Специалист должен использовать этот или эти гребнеобразные гидрофильные полимеры в жидкой форме таким образом, чтобы количество жидкости в установке для измельчения составляло менее 15% от сухой массы указанного материала, находящегося в установке для измельчения.

Согласно другому варианту гребнеобразный гидрофильный полимер или полимеры обрабатывают и выделяют в несколько этапов одним или несколькими полярными растворителями, относящимися, в частности, к группе, состоящей из воды, метанола, этанола, пропанола, изопропанола, бутанолов, ацетона, тетрагидрофурана или их смесей, перед их использованием на стадии с).

В этом случае этот гребнеобразный гидрофильный полимер или полимеры перегоняют для удаления растворителя, присутствующего во время данного разделения, перед их использованием на стадии с).

Говоря о гребнеобразном гидрофильном полимере или полимерах, используемых на стадии с) способа, изобретение может также отличаться тем, что каждый указанный гребнеобразный гидрофильный полимер или полимеры имеют средневесовую молекулярную массу (Mw) от 1800 до 100000 г/моль, предпочтительно, от 20000 до 50000 г/моль.

Что касается количества гребнеобразного гидрофильного полимера или полимеров, используемого(ых) в настоящем изобретении, то это количество должно определяться специалистом в зависимости от конечной цели, поставленной в отношении крупности частиц. Тем не менее, преимущественно используют 0,005-1,0% по массе сухого вещества, предпочтительно, 0,03-0,5% по сухой массе гребнеобразного гидрофильного полимера по отношению к массе сухого вещества дробленого материала, находящегося в каждой измельчающей установке.

В соответствии с другим вариантом, способ согласно изобретению можно проводить таким образом, чтобы количество гребнеобразного гидрофильного полимера или полимеров, используемых на каждой измельчающей установке, было от 0,1 до 1 мг гребнеобразного гидрофильного полимера на 1 м2 рекуперированного материала, предпочтительно, от 0,2 до 0,6 мг гидрофильного полимера гребнеобразного типа на 1 м2 рекуперированного материала.

Дополнительно заявитель указывает, что может представлять интерес использование, по меньшей мере, одного гребнеобразного гидрофильного полимера, отличающееся тем, что, когда его подвергают температуре 45°С в течение 16 часов, то более 75%, предпочтительно, более 90% 50 мг гребнеобразного гидрофильного полимера или полимеров, помещенные в 50 мл воды, не улетучиваются.

Различные формы гребнеобразного гидрофильного полимера или полимеров согласно изобретению могут быть смешаны между собой с образованием смеси, по меньшей мере, двух гребнеобразных гидрофильных полимеров, используемых на стадии с) способа настоящего изобретения.

Различные формы гребнеобразного гидрофильного полимера или полимеров, используемых в способе настоящего изобретения, могут быть смешаны также с добавками, которые не являются гребнеобразными, перед стадией с) способа или во время ее осуществления. В этом случае предпочтительно, чтобы указанный гребнеобразный гидрофильный полимер составлял, по меньшей мере, 50 мас.%, предпочтительно, по меньшей мере, 85 мас.%, и еще более предпочтительно, по меньшей мере, 95 мас.% от общей массы, состоящей из гребнеобразного гидрофильного полимера или полимеров, и добавок, которые не являются гребнеобразными.

В соответствии с частным вариантом настоящего изобретения, добавка, которая не является гребнеобразной, представляет собой углевод, полиэтиленгликоль (ПЭГ), триизопропаноламин (ТИПА) или их смеси.

Указанный ПЭГ преимущественно может быть использован в комбинации с гребнеобразным гидрофильным полимером с молекулярной массой от 500 до 10000, предпочтительно, от 1000 до 8000 г/моль, при отношении ПЭГ : гребнеобразный гидрофильный полимер, равном 50:50.

Указанный ТИПА преимущественно может быть использован в комбинации с гребнеобразным гидрофильным полимером при отношении ТИПА:гребнеобразный гидрофильный полимер, равном 20:80.

Указанным углеводом может быть сахароза, сорбит или их смеси.

Способ согласно настоящему изобретению может быть, в частности, применен к материалу, который включает не менее 80%, предпочтительно, не менее 90% масс. карбоната кальция по отношению к массе указанного материала, находящегося в указанной измельчающей установке.

Что касается карбоната кальция, то им может быть известняк, мрамор, мел, доломит или их смеси, предпочтительно, известняк, мрамор или их смеси.

Часть, не являющаяся карбонатом кальция материала, находящегося в измельчающей установке, состоит из глины, неглинистого силиката, кремнезема или их смесей. Предпочтительно, эта глина может представлять собой бентонит, каолин, фельдшпат, кальцинированную глину или их смесь, а неглинистым силикатом является тальк, слюда или их смеси.

В способе согласно изобретению содержание жидкости в измельчающей установке составляет менее 15%, предпочтительно, менее 10%, более предпочтительно, менее 5%, еще более предпочтительно менее 1 мас.% по отношению к сухой общей массе измельчаемого материала, находящегося в измельчающей установке. Это количество жидкости определяется по наблюдаемой потери массы, когда материал, измельченный в измельчающей установке, нагревают в сушильном шкафу при 120°С до достижения постоянного веса; потеря массы, выраженная в процентах, исходного первоначального материала указывает на количество жидкости.

Жидкость в измельчающей установке может содержать воду и/или один или несколько органических растворителей и/или один или несколько добавок в жидком виде. В соответствии с вариантом изобретения эта жидкость содержит не менее 60%, предпочтительно, не менее 70% масс. воды от массы жидкости.

Что касается установок для измельчения, используемых на стадии с), то они могут состоять, по меньшей мере, из одной зубчатой дробилки, включающей дробильные зубчатые валки, и/или, по меньшей мере, одной шаровой мельницы, включающей измельчающие шары, и/или одной молотковой дробилки. Что касается указанных установок, то преимущественно они работают с окружной скоростью, составляющей 5-60 м/сек, предпочтительно, 20-40 м/сек. Температура, которая достигается в установках для измельчения, используемых на стадии с), обычно составляет 5-150°С, более конкретно, 50-110°С.

В случае использования шаровой мельницы, находящиеся в ней измельчающие шары имеют твердость по Бринеллю от 510 до 600. Предпочтительно, шары выполнены из стали, такой как сплавы на основе железа с молибденом или хромом, фарфором и/или силикатами, и имеют средний диаметр от 5 до 50 мм, предпочтительно, от 15 до 25 мм. Согласно предпочтительному варианту настоящего изобретения эти измельчающие шары имеют отношение габаритных размеров (отношение длина/диаметр) в интервале 1/3-3/1. В некоторых случаях предпочитают использовать измельчающие шары с бимодальным распределением диаметров.

Согласно другому предпочтительному варианту размалывающие шары находятся в объемном отношении к измельчаемому материалу, находящемуся в шаровой мельнице, составляющем диапазон 1,8:1-3,6:1, предпочтительно, это отношение равно 2,5:1.

За стадией с) сухого измельчения в способе настоящего изобретения может следовать также одна или несколько стадий классификации d).

В случае, когда, по меньшей мере, осуществляют 2 стадии классификации перед любой последующей стадией с), то одна или другая из этих 2 стадий может осуществляться последовательно или параллельно.

Стадию классификации можно осуществлять, в частности, в установке для классификации циклонного типа и/или роторного типа. В этом случае предпочтительно, чтобы восходящий поток транспортирующего газа в установке для классификации, которым предпочтительно является воздух, имел скорость от 3 до 15 м/сек, предпочтительно, от 8 до 12 м/сек.

В некоторых случаях выгодно направлять на рециркуляцию часть материала, полученного на стадии классификации d), на стадию с) для дополнительного измельчения. Этот вариант относится, в частности, к случаю классифицированных частиц, имеющих средний диаметр, выходящий за пределы диапазона, требуемого в отношении измельченных материалов согласно изобретению, называемых «рекуперированные материалы». Может представлять интерес такое осуществление способа, чтобы рекуперированные материалы согласно изобретению имели диаметр d50 (средний диаметр) в диапазоне 0,7-150 микрон, предпочтительно, от 1 до 45 микрон, более предпочтительно, от 1,2 до 5 микрон.

В случае, когда рекуперированные материалы выделяют после осуществления стадии классификации и когда оставшиеся материалы вводят на уровень стадии с), целесообразно добавлять новое количество дробленого материала, соответствующее количеству рекуперированных материалов, получаемых на стадии d), на уровень стадии с) с целью поддержания массы в измельчающей установке на постоянном уровне.

Другой объект изобретения относится к продуктам, отличающимся тем, что они получены способом, согласно изобретению.

Другой объект изобретения относится к применению продукта, получаемого на стадиях с) и/или d) и/или е) способа согласно изобретению, в способе мокрого измельчения, причем указанное мокрое измельчение может осуществляться в необязательном присутствии диспергирующих агентов, для получения измельченного продукта с d50 (средний диаметр) в диапазоне 0,4-1,0 микрон, предпочтительно, для получения измельченного продукта с d50 (средний диаметр) в диапазоне 0,6-0,9 микрон.

ПРИМЕРЫ

Нижеследующие примеры приведены для иллюстрации некоторых аспектов настоящего изобретения и не ограничивают ни в чем объем настоящего изобретения.

Методика измерения

Гранулометрические характеристики, описанные в нижеследующих примерах, определены на основании измерений, осуществленных при помощи гранулометра MalvernTM MastersizerTM S, версия 2.8, если размер частиц был ниже 100 микрон, и путем просеивания, если размер частиц был выше 100 микрон.

Добавки, облегчающие измельчение

Добавки, облегчающие измельчение с индексом PEG 6000, представляют собой полиэтиленгликоль с молекулярной массой 6000 г/моль, получены от фирмы FLUKATM.

Добавки, облегчающие измельчение с индексом MPG, представляют собой 1,2-пропандиол, получены от фирмы FLUKATM.

Добавки, облегчающие измельчение с индексом EG, представляют собой этиленгликоль, получены от фирмы FLUKATM.

Добавки, облегчающие измельчение с индексом РР1, представляют собой полимер, полученный путем радикальной полимеризации 14,0 мол.% полиэтиленгликольметакрилата с молекулярной массой 2000 г/моль, 66,0 мол.% акриловой кислоты и 20,0 мол.% малеиновой кислоты, молекулярная масса полимера 45300 г/моль.

Добавки, облегчающие измельчение с индексом РР2, представляют собой полимер, полученный путем радикальной полимеризации 27,4 мол.% полиэтиленгликольметакрилата с молекулярной массой 2000 г/моль, 33,6 мол.% акриловой кислоты и 39,0 мол.% малеиновой кислоты, молекулярная масса полимера 46870 г/моль.

Добавки, облегчающие измельчение с индексом РР3, представляют собой полимер, полученный путем радикальной полимеризации 41,3 мол.% полиэтиленгликольметакрилата с молекулярной массой 2000 г/моль и 58,8 мол.% малеиновой кислоты, молекулярная масса полимера 48000 г/моль.

Добавки, облегчающие измельчение с индексом РР4, представляют собой полимер, полученный путем радикальной полимеризации 15,4 мол.% полиэтиленгликольметакрилата с молекулярной массой 5000 г/моль, 67,0 мол.% акриловой кислоты и 17,6 мол.% малеиновой кислоты, молекулярная масса полимера 36000 г/моль.

Добавки, облегчающие измельчение с индексом РР5, представляют собой полимер, полученный путем радикальной полимеризации 31,0 мол.% полиэтиленгликольметакрилата с молекулярной массой 5000 г/моль, 33,8 мол.% акриловой кислоты и 35,2 мол.% малеиновой кислоты, молекулярная масса полимера 49270 г/моль.

Добавки, облегчающие измельчение с индексом РР6, состоят из 46,8 мол.% полиэтиленгликольметакрилата с молекулярной массой 5000 г/моль и 53,2 мол.% малеиновой кислоты, молекулярная масса полимера 44700 г/моль.

Добавки, облегчающие измельчение с индексом РР7, представляют собой полимер, полученный путем радикальной полимеризации 81,3 мас.% полиэтиленгликольметакрилата с молекулярной массой 2000 г/моль и 18,7 мол.% акриловой кислоты, молекулярная масса полимера 35000 г/моль. Карбоксильные группы анионных мономеров (акриловая кислота) полностью нейтрализованы натрием.

Добавки, облегчающие измельчение с индексом РР8, представляют собой полимер, полученный путем радикальной полимеризации 84,4 мас.% полиэтиленгликольметакрилата с молекулярной массой 5000 г/моль и 15,6 мол.% акриловой кислоты, молекулярная масса полимера 42000 г/моль. Карбоксильные группы анионных мономеров (акриловая кислота) полностью нейтрализованы натрием.

Добавки, облегчающие измельчение с индексом РР9, представляют собой полимер, полученный путем радикальной полимеризации 93,2 мас.% моноэфира малеиновой кислоты с боковыми цепями полиэтиленгликоля с молекулярной массой 5600 г/моль и 6,8 мас.% малеиновой кислоты, молекулярная масса полимера около 35000 г/моль.

Перед их использованием добавки, облегчающие измельчение, указанные выше, были суспензированы так, чтобы их содержание в суспензии составило 60 мас.% от общей массы водной суспензии, и чтобы получить жидкую суспензию. Количество воды, вводимое таким образом в способе измельчения посредством полученных суспензий добавок, облегчающих измельчение, соответствует количеству воды, менее 1 мас.% от общей массы материала, находящегося в измельчающей камере.

Пример 1

Этот пример иллюстрирует улучшенную измельчающую способность способа согласно настоящему изобретению, в котором использована шаровая мельница и австрийский мрамор, по сравнению со способом, не использующим добавку при сухом измельчении или использующим добавку при сухом измельчении согласно известному уровню техники.

Перед измельчением, мрамор со средним диаметром 5 см был предварительно раздроблен в молотковой дробилке.

Распределение частиц по крупности после стадии дробления представлены в таблице, указанной ниже.

Указанный мрамор был помещен в шаровую мельницу “HosokawaTM Ball Mill S.O. 80/32”, выпускаемую в продажу фирмой HOSOKAWATM (использующую 100 кг измельчающих стальных шаров марки CylpebTM бочкообразной формы, со средним диаметром 25 мм), для получения измельченного материала, имеющего средний диаметр, равный 1,5 мкм, с расходом воздуха 300 м3/час.

Сухое измельчение осуществляли в непрерывном режиме.

Выход из измельчающей камеры снабжен отверстием с размером 20×6 мм, которое ведет к классификатору Alpine TurboplexTM 100 АТР, выпускаемому в продажу фирмой ALPINETM. Классификатор отрегулирован на производительность 300 м3/час, а скорость вращения и скорость воздуха выбраны таким образом, чтобы получить измельченный материал, имеющий диаметр, ниже или равный заданному значению (измельченный таким образом материал называют рекуперированным материалом); остальной материал, имеющий диаметр, превышающий это значение, снова вводили в зону питания измельчителя.

Измельчение осуществляли так, чтобы 15 кг измельчаемого материала постоянно находилось в системе. Поэтому питание осуществляли непрерывно, подавая такое количество свежего дробленого материала, которое соответствовало количеству рекуперированного материала, выводимого из системы, но так, чтобы поддерживать в системе 15 кг материала.

После запуска системы, но перед регистрацией результатов, указанных ниже, система работала до получения стабильных данных по утилизируемому измельченному материалу, производительности и энергоемкости измельчения.

Добавки при сухом измельчении вводили в систему измельчения так, чтобы поддерживать постоянное количество добавки, облегчающей измельчение по отношению к измельчаемому материалу.

Результаты таблицы 2 (с погрешностью 10%) ясно доказывают, что производительность измельчения улучшается в рамках изобретения.

Пример 2

Этот пример иллюстрирует улучшенную производительность измельчения в способе согласно изобретению, использующего стержневую мельницу и итальянский южнотирольский мрамор, по сравнению со способом, использующим добавку, облегчающую измельчение, согласно известному уровню техники.

Перед измельчением мрамор со средним диаметром 1-10 см был предварительно раздроблен в молотковой дробилке и просеян через ячейки 1 мм для того, чтобы отобрать фракцию с диаметром выше 1 мм для измельчения, описанного ниже.

Распределение частиц по крупности после этапа дробления представлены в таблице, указанной ниже.

2500 г мрамора согласно таблице 3 обработаны добавками, указанными ниже, при перемешивании во вращающейся камере в течение 2 часов в присутствии добавки, а затем вручную помещали на 15 минут в стержневую мельницу типа Kolloplex 160 Z (диаметр ротора 16 см, скорость ротора 14000 об/мин), выпускаемую фирмой HOSOKAWATM. После измельчения рекуперированный материал просеивали на сите с размером ячеек 100 микрон. Рекуперированную фракцию с диаметром частиц менее 100 микрон анализировали при помощи Malvern.

Для иллюстрации способа согласно изобретению 500 ч/млн добавки, облегчающей измельчение, состоящей из 50 мас.% РР8 и 50 мас.% PEG 6000, добавляли к мрамору в форме водного раствора, содержащего 15 мас.% этой добавки.

Для иллюстрации способа согласно уровню техники 500 ч/млн добавки, облегчающей измельчение, состоящей из MPG, добавляли к мрамору в форме водного раствора, содержащего 15 мас.% этой добавки.

Полученные результаты приведены в следующей таблице.

Способ согласно изобретению позволяет получить продукт, сравнимый с продуктом, полученным способом, использующим добавку известного уровня техники.

Пример 3

Сравнивали летучесть добавок, облегчающих измельчение, в разных растворителях после выдерживания их в течение 16 часов в вентилируемом сушильном шкафу при 45°С.

В каждом опыте 50 мг указанной добавки, облегчающей измельчение, помещали в открытую кювету и смешивали с 50 мл растворителя перед тем, как поместить в сушильный шкаф.

Степень летучести определяли путем измерения остаточной массы в каждой колбе после выдерживания в течение 16 часов и рассчитывали процент потери массы добавки, облегчающей измельчение.

Результаты таблицы 5 показывают, что добавки, облегчающие измельчение, согласно уровню техники более летучие, чем добавки, использованные в способе согласно изобретению, несмотря на их низкое давление паров.

Пример 4

Этот пример иллюстрирует улучшенную производительность измельчения в способе согласно настоящему изобретению, использующем шаровую мельницу и итальянский мрамор, по сравнению со способом, не использующим добавку при сухом измельчении.

Перед измельчением, мрамор со средним диаметром 5 см предварительно дробили в молотковой дробилке.

Распределение частиц по крупности после этапа дробления представлены в таблице, указанной ниже.

Указанный мрамор был помещен в шаровую мельницу “HosokawaTM Ball Mill S.O. 80/32”, выпускаемую в продажу фирмой HOSOKAWATM (использующую 100 кг измельчающих стальных шаров марки CylpebTM бочкообразной формы, со средним диаметром 25 мм), для получения измельченного материала, имеющего средний диаметр, равный 3,0 мкм, с расходом воздуха 300 м3/час.

Сухое измельчение осуществляли в непрерывном режиме.

Выход из камеры размалывания снабжен отверстием с размером 20×6 мм, которое ведет к классификатору Alpine Turboplex™ 100 АТР, выпускаемому в продажу фирмой ALPINE™. Классификатор отрегулирован на производительность 300 м3/час, а скорость вращения и скорость воздуха выбраны таким образом, чтобы получить измельченный материал, имеющий диаметр, ниже или равный заданному значению (измельченный таким образом материал называют рекуперированным материалом); остальной материал, имеющий диаметр, превышающий это значение, снова вводили в зону питания измельчителя.

Измельчение осуществляли так, чтобы 15 кг измельчаемого материала постоянно находилось в системе. Поэтому питание осуществляли непрерывно, подавая такое количество свежего дробленого материала, которое соответствовало количеству рекуперированного материала, выводимого из системы, при этом поддерживали в системе 15 кг материала. Продолжительность опыта составляла 6 часов.

Добавку при сухом измельчении вводили в систему измельчения таким образом, чтобы поддерживать постоянное количество добавки, облегчающей измельчение, по отношению к измельчаемому материалу.

Эта добавка, облегчающая измельчение с индексом РР10, состояла из полимера, полученного путем радикальной полимеризации 25 мас.% полиэтиленгликольметакрилата с молекулярной массой 1100 г/моль, функционализованного гидрофобным радикалом R' гексил-1-деканила, и 75,0 мас.% акриловой кислоты, и имеющего молекулярную массу около 35000 г/моль. Карбоксильные группы анионного мономера (акриловая кислота) полностью нейтрализованы натрием.

Результаты таблицы 7 (при погрешности 10%) отчетливо показывают, что производительность измельчения улучшена в рамках изобретения.

Пример 5

Этот пример иллюстрирует применение карбоната кальция, измельченного сухим способом согласно изобретению, в способе мокрого измельчения.

С этой целью готовят водную суспензию с концентрацией 75% по сухой массе карбоната кальция путем суспензирования в воде 5 кг сухого карбоната кальция, полученного согласно примеру 4, в присутствии 0,8% по сухой массе полиакриловой кислоты (отношение натрий/магний = 1:1, рассчитанное по карбоксильным группам) с молекулярной массой Mw порядка 6000 Дальтон и с полидисперсностью, равной 2,5.

Затем полученную водную суспензию карбоната кальция заставляют циркулировать в шаровой мельнице типа Dynomill® фирмы Firma Bachhofen (Швейцария) так, чтобы 90 мас.% частиц полученной водной суспензии приобрели сферический диаметр, равный 2 микрометрам. Используемые измельчающие шары представляют собой шары из оксида циркония, стабилизированного иттрием, и имеют диаметр 0,5-1,5 мм.

Полученная водная суспензия карбоната кальция имеет следующие характеристики:

- распределение частиц по крупности, определяемое при помощи Sédigraph® фирмы Micromeritics: 89 мас.% < 2 микрометров; 62 мас.% < 1 микрометра; 18 мас.% < 0,2 микрометра,

- вязкость по Брукфильду (вискозиметр Брукфильда, тип RVT, шпиндель 3) при 100 об/мин: 1710 мПас после минуты измерения при концентрации по сухой массе 75,5%,

- вязкость по Брукфильду (вискозиметр Брукфильда, тип RVT, шпиндель 3) при 100 об/мин: 715 мПас после минуты измерения при концентрации по сухой массе 71,9%.

Этот пример показывает, что измельчение мокрым способом, в котором применяется сухой карбонат кальция, полученный способом согласно изобретению, позволяет достичь высокой концентрации по твердому веществу (>73%), соответствующей концентрации карбоната кальция в водной суспензии выше 50 об% суспензии.

Изобретение может быть использовано в неорганической химии. Способ сухого измельчения одного или нескольких минеральных материалов, которые включают, по меньшей мере, карбонат кальция, включает стадии дробления минерального материала в дробильной установке до получения дробленого материала с диаметром d95 ниже 10 см, сухого измельчения дробленого материала на установке для измельчения в присутствии, по меньшей мере, одного гребнеобразного гидрофильного полимера, содержащего, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру. Сухое измельчение проводят таким образом, чтобы количество жидкости в указанной установке для измельчения было меньше 15% от сухой массы указанного дробленого материала, находящегося в установке для измельчения. Полученный материал имеет средний диаметр d50 в диапазоне от 0,5 до 500 микрон. Изобретение позволяет измельчить минеральный материал без использования большого количества летучих органических соединений, без изменения свойств конечного продукта. 3 н. и 56 з.п. ф-лы, 7 табл., 5 пр.

1. Способ сухого измельчения одного или нескольких минеральных материалов, содержащих, по меньшей мере, карбонат кальция, отличающийся тем, что указанный способ включает следующие стадии:

a) дробления минерального материала или минеральных материалов, по меньшей мере, в одной дробильной установке до получения дробленого материала с диаметром частиц d95 менее 10 см;

b) необязательного облагораживания всего или части материала, дробленого на стадии a);

c) сухого измельчения материала, дробленого на стадии а) и/или b), по меньшей мере, на одной установке для измельчения:

(i) в присутствии, по меньшей мере, одного гребнеобразного гидрофильного полимера, содержащего, по меньшей мере, одну полиалкиленоксидную группу, привитую, по меньшей мере, к одному этиленненасыщенному мономеру,

(ii) осуществляемого так, что количество жидкости в указанной установке для измельчения было менее 15% от сухой массы указанного дробленого материала, находящегося в указанной установке для измельчения;

d) необязательной классификации материала, измельченного сухим способом на стадии с), по меньшей мере, на одной установке для классификации;

e) необязательного повторения стадий с) и/или d) со всем материалом, измельченным сухим методом, или с его частью, материал получен на стадии с) и/или d);

и отличающийся также тем, что материал, рекуперированный после стадии с), и/или d), и/или е) имеет d50 (средний диаметр) в диапазоне от 0,5 до 500 мкм.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, одна из дробильных установок на стадии а) представляет собой молотковую мельницу и/или установку автогенного дробления.

3. Способ по одному из пп.1 или 2, отличающийся тем, что на стадии а) количество воды в указанной дробильной установке составляет менее 15%, предпочтительно, менее 10% от сухой массы указанного или указанных минеральных материалов, находящихся в указанной дробильной установке.

4. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии а) указанный или указанные минеральные материалы дробят до получения дробленого материала с диаметром частиц d95 менее 30 мм, предпочтительно, менее 5 мм.

5. Способ по одному из пп.1 и 2, отличающийся тем, что осуществляют стадию b).

6. Способ по п.5, отличающийся тем, что на стадии b) весь или часть материала, дробленого на стадии а), облагораживают путем флотации и/или магнитного разделения, и/или просеивания, и/или химической обработки, такой как окислительное или восстановительное отбеливание.

7. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с) этиленненасыщенный мономер или мономеры, к которому или к которым привита, по меньшей мере, одна полиалкиленоксидная группа, имеют, каждый, средневесовую молекулярную массу (Mw) от 500 до 20000 г/моль.

8. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с) указанный этиленненасыщенный мономер или мономеры являются неионными и/или анионными.

9. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с) только одна полиалкиленоксидная группа привита к указанному или указанным этиленненасыщенным мономерам.

10. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с), по меньшей мере, один из этиленненасыщенных мономеров, к которому привита, по меньшей мере, одна полиалкиленоксидная группа, представляет собой мономер формулы (I):

в которой

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода, или метильный, или этильный радикал,

- R2 означает атом водорода, или метильный, или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или еще группа первичного, вторичного или третичного амина или их смеси.

11. Способ по п.10, отличающийся тем, что радикал R' означает линейный или разветвленный углеводородный радикал.

12. Способ по п.11, отличающийся тем, что радикал R' означает радикал гексил-1-деканил.

13. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с), по меньшей мере, три указанных этиленненасыщенных мономера, к которым привита, по меньшей мере, одна полиалкиленоксидная группа, представляют собой мономеры формулы (I):

в которой

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода, или метильный, или этильный радикал,

- R2 означает атом водорода, или метильный, или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или же группа первичного, вторичного или третичного амина или их смеси.

14. Способ по одному из пп.1 и 2, отличающийся тем, что на стадии с) гребнеобразный гидрофильный полимер или полимеры состоят из:

a) по меньшей мере, одного анионного этиленненасыщенного мономера с функциональной группой моно- или дикарбоновой кислоты или с фосфорнокислой группой или с фосфоновой или сульфоновой группой или их смесей,

b) по меньшей мере, одного мономера формулы (I):

в которой:

- m и p означают число звеньев алкиленоксида, меньше или равное 125;

- n означает число звеньев этиленоксида, меньше или равное 125;

- q обозначает целое число, по меньшей мере, равное 1, и такое, что 12≤(m+n+p)q≤450, предпочтительно, такое, что 25≤(m+n+p)q≤140,

- R1 означает атом водорода, или метильный, или этильный радикал,

- R2 означает атом водорода, или метильный, или этильный радикал,

- R означает радикал, содержащий полимеризуемую ненасыщенную группу, относящуюся, предпочтительно, к группе винильных соединений, а также к группе сложных эфиров акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кретоновой кислоты, винилфталевой кислоты, к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, к группе простых аллиловых или виниловых эфиров, замещенных или нет, или же к группе амидов или имидов с этиленненасыщенными связями;

- R' означает атом водорода или углеводородный радикал, содержащий 1-22, предпочтительно, 8-18 атомов углерода, или ионную или ионизируемую группу, такую как фосфатная, фосфонатная, сульфатная, сульфонатная, карбоксильная, или же группа первичного, вторичного или третичного амина или их смеси, и, предпочтительно, означает углеводородный радикал, содержащий 1-12 атомов углерода, еще более предпочтительно, углеводородный радикал, содержащий 1-4 атомов углерода,

или из смеси нескольких мономеров формулы (I),

с) необязательно, по меньшей мере, одного мономера типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или же, по меньшей мере, одного водонерастворимого мономера, такого как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, винильные соединения, такие как винилацетат, винилпирролидон, стирол, альфаметилстирол и их производные.