Изобретение относится к области красок, где указанные краски содержат, по меньшей мере, одно минеральное вещество, которое представляет собой карбонат кальция, полученный сухим измельчением.

Измельчение карбоната кальция с использованием сухого способа (в отличие от измельчения в водной среде) описано в документах «Beitrag zur Aufklarung der Wirkungsweise von Mahlhilfsmitteln» («Freiberger Forschungshefte» VEB Deutscher Verlag fur Grundstoffindustrie, Leipzig, Germany (1975)) и «Calcium Carbonate» (Birkhauser Verlag, 2001).

Такому измельчению, которое приводит к уменьшению размеров отдельных частиц карбоната кальция за счет механического воздействия, способствуют измельчающие агенты, которые могут быть классифицированы на 3 следующие категории.

Первая категория включает слабые кислоты (муравьиная, уксусная, молочная, адипиновая, которые упоминаются в документе FR 2863914, или стеариновая, которая указана в документе EP 0510890) и их соли (лигнинсульфонат натрия, ацетат натрия и др.). Вторая категория включает слабые основания и в особенности амины (см. документ GB 2179268). Третья категория и наиболее часто используемая, так как является наиболее эффективной, включает спирты на основе гликолей, включая в особенности диэтиленгликоль, рассмотренный в документах WO 2002/081573 и USA 2003/019399.

Хотя последние все еще являются наиболее эффективными, они приводят к карбонатам кальция с высоким количеством летучих органических соединений (ЛОС, VOC). По этой причине поиск альтернативного решения таким способствующим измельчению агентам на основе гликолей, которые являются, по меньшей мере, такими же эффективными, как они, с точки зрения конечного применения, могло бы внести большой вклад в состояние данной методики.

В этой связи первая цель настоящего изобретения состоит в применении в краске карбоната кальция, отличающемся тем, что, во-первых, указанный карбонат измельчен сухим способом в присутствии способствующего измельчению агента, и тем, что, во-вторых, способствующий измельчению агент представляет собой сополимер, содержащий:

а) по меньшей мере, один анионный мономер, выбранный из акриловой кислоты, метакриловой кислоты и их смесей;

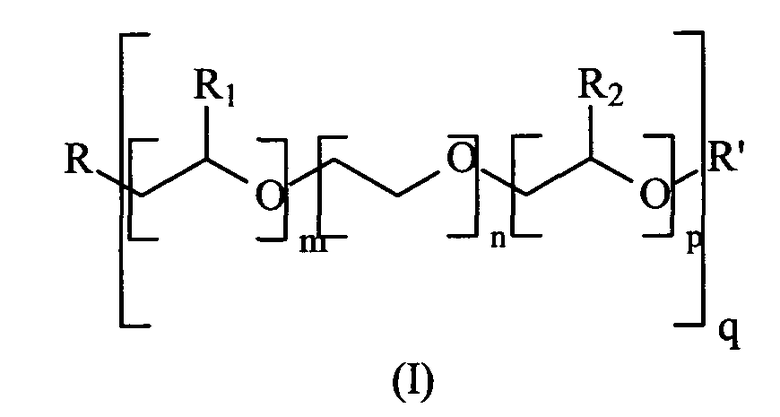

b) и, по меньшей мере, один неионный мономер формулы (I):

где

- m, n, p и q представляют собой целые числа так, что: m, n, p ≤150, q≥1 и 5≤(m+n+p)q≤150, предпочтительно 15≤(m+n+p)q≤120,

- R1 представляет собой водород или метильный или этильный радикал,

- R2 представляет собой водород или метильный или этильный радикал,

- R представляет собой радикал, содержащий ненасыщенную способную к полимеризации функцию, предпочтительно принадлежащую к группе виниловых соединений, или к группе акриловых, метакриловых, малеиновых сложных эфиров, или к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, или к группе аллильных или винильных простых эфиров, замещенных или незамещенных, или также к группе этиленненасыщенных амидов или имидов, или также к группе, образованной акриламидом и метакриламидом,

- R' представляет собой водород или углеводородный радикал с 1-40 атомами углерода, предпочтительно 1-4 атомами углерода, где R' особенно предпочтительно представляет собой метильный радикал,

или смесь нескольких мономеров формулы (I),

c) и, возможно, по меньшей мере, один другой мономер, выбранный из ангидрида (мет)акриловой кислоты, (мет)акриламида, или из сложных эфиров (мет)акриловой кислоты, таких как предпочтительно акрилаты и метакрилаты с 1-20 атомами углерода в их сложноэфирном радикале, таких как предпочтительно метил-, этил-, изопропил-, н-пропил-, изобутил-, н-бутил-, трет.-бутил- или 2-этилгексилакрилаты, метил- или этилметакрилаты, гидроксилированные метакрилаты, такие как гидроксиэтил- и гидроксипропилметакрилаты, или из ароматических винильных мономеров, таких как предпочтительно стирол, α-метилстирол, стиролсульфонат или акриламидо-2-метил-2-пропансульфоновая кислота, или из фосфорорганических мономеров, таких как предпочтительно фосфаты акрилата и метакрилата этиленгликоля или фосфаты акрилата или метакрилата оксиэтилен- и/или оксипропиленгликоля, и их смесей.

Такой способствующий измельчению агент обозначается использованием выражения «сополимер метакриловой кислоты с мономером, содержащим алкокси- или гидроксиполиалкиленгликолевую группу».

Примеры настоящей заявки показывают, что в сравнении с карбонатом кальция, который измельчен сухим способом с диэтиленгликолем, карбонат кальция в соответствии с настоящим изобретением делает возможным получение цемента с намного более высокой степенью распределения.

Такое применение также отличается тем, что указанный сополимер содержит при выражении в виде массового процента мономеров (сумма массовых процентов всех мономеров равна 100%):

а) от 0,5 до 50%, предпочтительно от 1 до 50% и особенно предпочтительно от 5 до 20%, по меньшей мере, одно анионного мономера, выбранного из акриловой кислоты, метакриловой кислоты и их смесей,

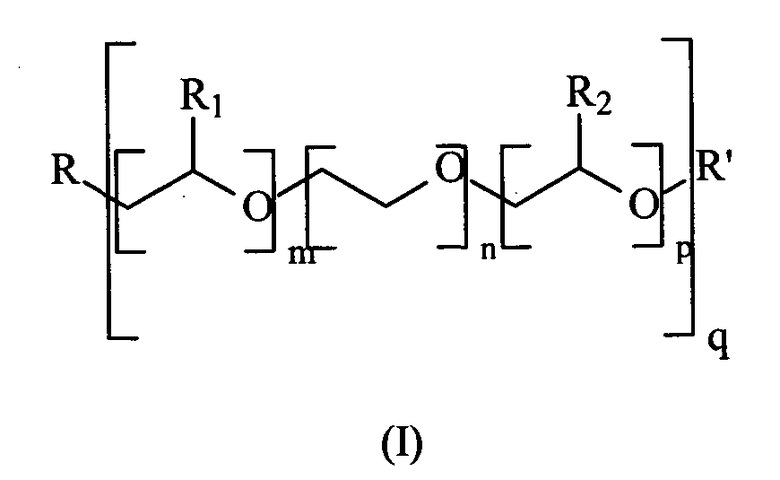

b) от 50 до 99,5%, предпочтительно от 75 до 99% и особенно предпочтительно от 80 до 95%, по меньшей мере, одного неионного мономера формулы (I):

где

- m, n, p и q представляют собой целые числа так, что: m, n, p≤150, q≥1, и 5≤(m+n+p)q≤150, предпочтительно 15≤(m+n+p)q≤120,

- R1 представляет собой водород или метильный или этильный радикал,

- R2 представляет собой водород или метильный или этильный радикал,

- R представляет собой радикал, содержащий ненасыщенную способную к полимеризации функцию, предпочтительно принадлежащую к группе виниловых соединений, или к группе сложных эфиров акриловой, метакриловой, малеиновой кислоты, или к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, или к группе аллильных или винильных простых эфиров, замещенных или незамещенных, или также к группе этиленненасыщенных амидов или имидов, или также к группе, образованной акриламидом и метакриламидом,

- R' представляет собой водород или углеводородный радикал с 1-40 атомами углерода, предпочтительно 1-4 атомами углерода, где R' особенно предпочтительно представляет собой метильный радикал,

или смесь нескольких мономеров формулы (I),

с) от 0 до 50%, по меньшей мере, одного другого мономера, выбранного из ангидрида (мет)акриловой кислоты, (мет)акриламида, или из сложных эфиров (мет)акриловой кислоты, таких как предпочтительно акрилаты и метакрилаты с 1-20 атомами углерода в их сложноэфирном радикале, таких как особенно предпочтительно метил-, этил-, изопропил-, н-пропил-, изобутил-, н-бутил-, трет.-бутил- или 2-этилгексилакрилаты, метил- или этилметакрилаты, гидроксилированные метакрилаты, такие как гидроксиэтил- и гидроксипропилметакрилаты, или из ароматических винильных мономеров, таких как предпочтительно стирол, α-метилстирол, стиролсульфонат или акриламидо-2-метил-2-пропансульфоновая кислота, или из фосфорорганических мономеров, таких как предпочтительно фосфаты акрилата и метакрилата этиленгликоля или фосфаты акрилата или метакрилата оксиэтилен- и/или оксипропиленгликоля, и их смесей.

Такое применение также отличается тем, что указанный сополимер получают в кислотной форме и, возможно, перегоняют и, возможно, частично или полностью нейтрализуют одним или несколькими нейтрализующими агентами, имеющими одновалентный или поливалентный катион, где указанные агенты выбирают из аммиака, или из гидроксидов и/или оксидов кальция, магния, или из гидроксидов натрия, калия или лития, или из алифатических и/или циклических первичных, вторичных или третичных аминов, таких как предпочтительно стеариламин, этаноламины (моно-, ди- и триэтаноламин), моно- и диэтиламин, циклогексиламин, метилциклогексиламин, аминометилпропанол, морфолин, и предпочтительно отличается тем, что нейтрализующий агент выбирают из триэтаноламина и гидроксида натрия.

Такое применение также отличается тем, что указанный сополимер получают с помощью процессов радикальной полимеризации в растворе, в прямой или обращенной эмульсии, в суспензии или осаждением в растворителях, в присутствии каталитических систем и агентов переноса цепи, или, с другой стороны, с помощью процессов контролируемой радикальной полимеризации, предпочтительно с помощью опосредуемой нитроксидом полимеризации (NMP) или кобалоксимами, радикальной полимеризацией с переносом атома (ATRP), контролируемой радикальной полимеризацией с сульфурированными производными, выбранными из карбаматов, дитиоэфиров или тритиокарбонатов (RAFT) или ксантатов.

Такое применение также отличается тем, что указанный полимер до или после полной или частичной реакции нейтрализации может быть обработан и разделен на несколько фаз в соответствии со статическими или динамическими процессами, известными специалистам в данной области, с помощью одного или нескольких полярных растворителей, принадлежащих к группе, включающей воду, метанол, этанол, пропанол, изопропанол, бутанолы, ацетон, тетрагидрофуран или их смеси.

Одна из фаз соответствует полимеру, используемому в соответствии с настоящим изобретением.

Такое применение также отличается тем, что от 0,05 до 5%, предпочтительно от 0,1 до 3% и особенно предпочтительно от 0,1 до 1% сухой массы указанного сополимера из расчета на сухую массу карбоната кальция используется во время сухого измельчения указанного карбоната.

Вторая цель настоящего изобретения представляет собой краски, полученные с использованием карбоната кальция сухого измельчения в соответствии с настоящим изобретением.

ПРИМЕРЫ

В данных примерах все операции измельчения проводят в соответствии со способом, включающим следующие стадии:

a) сухое измельчение карбоната кальция не менее чем в одном измельчающем аппарате:

(i) в присутствии не менее одного полимера, способствующего измельчению,

(ii) количество воды в вышеупомянутом измельчающем аппарате составляет менее 10% сухого веса карбоната кальция, находящегося в измельчающем аппарате;

b) при необходимости, классификация материала со стадии а) не менее чем в одной классификационной ячейке;

c) при необходимости, повторение стадий а) и/или b) со всем или частью основного материала со стадии а) и/или стадии b).

Содержание воды в измельчающем аппарате составляет менее 2% по весу, наиболее предпочтительно менее 0,5% по весу в сравнении с сухим весом материала, размалываемого в аппарате сухого измельчения. Это содержание воды определяется по потере веса, наблюдаемого при нагревании измельчаемого материала в измельчающем аппарате до 120°C в сушильной печи до получения постоянного веса; потеря веса, выраженная в процентах от первоначального веса материала, составляет содержание воды. Что касается количества применяемого полимера, это количество должно определяться специалистом в данной области на основании критерия окончательного размера частиц. Что касается измельчающего аппарата, применяемого на стадии а), он может состоять как минимум из одних бегунов и/или как минимум одной шаровой мельницы, содержащей измельчающий бисер. Что касается данных аппаратов, предпочтительно применять радиальную скорость от 5 до 60 м/с, предпочтительно от 20 до 40 м/с.

Для шаровых мельниц измельчающий бисер, расположенный в них, должен иметь твердость по Бринеллю от 510 до 600. Предпочтительны таковые, сделанные из железа, например сплавы на основе железа с молибденом или хромом, керамические или силикатные, которые имеют средний диаметр бисера от 5 до 50 мм, предпочтительно от 15 до 25 мм. Предпочтительно, этот измельчающий бисер имеет отношение сторон (отношение длины к ширине) от 1/3 до 3/1. В некоторых случаях может быть благоприятным использование измельчающего бисера разного диаметра с бимодальным распределением срединных диаметров. В другом предпочтительном варианте этот измельчающий бисер находится в объемном отношении с измельчаемым в шаровой мельнице материалом от 1,8:1 до 3,6:1, и предпочтительно это отношение равно 2,5:1.

За стадией а) сухого измельчения может последовать одна и более стадий классификации b), где присутствует не менее одной стадии классификации b). В случае когда перед каждой последующей стадией а) проводится не менее двух стадий классификации, любые из этих двух стадий могут быть последовательными или параллельными.

Подобная классификация может осуществляться, в частности, в циклоне и/или роторном сепараторе. В этом случае предпочтительно, чтобы восходящий поток транспортирующего газа в этом классификационном аппарате имел скорость от 3 до 15 м/с и предпочтительно от 8 до 12 м/с. В некоторых случаях часть материала после классификационной стадии b) возвращается на стадию а) для дополнительного измельчения.

В данном случае принято собственное ограничение, указывающее конечный гранулометрический состав частиц карбоната кальция, полученных после измельчения (специалисту в данной области техники известно, как модифицировать параметры процесса с учетом получения такого гранулометрического состава).

В каждом опыте под номером 1-4 готовят матовую краску в водной фазе путем объединения при перемешивании различных составляющих в пропорциях в граммах, указанных в таблице 1.

CoatexTM P90 представляет собой загуститель, продаваемый компанией COATEXTM.

RheoTM 3000 представляет собой загуститель, продаваемый компанией COATEXTM.

MergalTM K6N представляет собой бактерицид, продаваемый компанией TROYTM.

BykTM 034 представляет собой пеногаситель, продаваемый компанией BYKTM.

TiO2 RL68 представляет собой порошок диоксида титана, продаваемый компанией MILLENIUMTM.

OmyacoatTM 850 OG представляет собой карбонат кальция, продаваемый компанией OMYATM.

AcronolTM 290D представляет собой связующее вещество, продаваемое компанией BASFTM.

TexanolTM представляет собой коалесцирующий агент, продаваемый компанией EASTMANNTM.

Опыт № 1

Данный опыт иллюстрирует предшествующий уровень техники с использованием карбоната кальция, полученного измельчением сухим способом в присутствии 3000 ч./млн (относительно сухой массы карбоната кальция) измельчающего агента предшествующего уровня техники, который представляет собой диэтиленгликоль.

После измельчения получают карбонат кальция, 73,8% и 48,5% мас. частиц которого имеют средний диаметр меньше соответственно 2 мкм и 1 мкм (при измерении с использованием SedigraphTM 5100).

Опыт № 2

Данный опыт иллюстрирует предшествующий уровень техники с использованием карбоната кальция, полученного измельчением сухим способом в присутствии 3000 ч./млн (относительно сухой массы карбоната кальция) измельчающего агента настоящего изобретения, который представляет собой полимер, содержащий (в % мас.) 81,5% метакрилата метоксиполиэтиленгликоля с молекулярной массой 2000, 4,9% метакриловой кислоты и 13,6% акриловой кислоты.

После измельчения получают карбонат кальция, 74,5% и 44,1% мас. частиц которого имеют средний диаметр меньше соответственно 2 мкм и 1 мкм (при измерении с использованием SedigraphTM 5100).

Опыт № 3

Данный опыт иллюстрирует предшествующий уровень техники с использованием карбоната кальция, полученного измельчением сухим способом в присутствии 1400 ч./млн (относительно сухой массы карбоната кальция) измельчающего агента предшествующего уровня техники, который представляет собой диэтиленгликоль.

После измельчения получают карбонат кальция, 41,1% и 30,0% мас. частиц которого имеют средний диаметр меньше соответственно 2 мкм и 1 мкм (при измерении с использованием SedigraphTM 5100).

Опыт № 4

Данный опыт иллюстрирует предшествующий уровень техники с использованием карбоната кальция, полученного измельчением сухим способом в присутствии 1400 ч./млн (относительно сухой массы карбоната кальция) измельчающего агента настоящего изобретения, который представляет собой полимер, содержащий (в % мас.) 81,5% метакрилата метоксиполиэтиленгликоля с молекулярной массой 2000, 4,9% метакриловой кислоты и 13,6% акриловой кислоты.

После измельчения получают карбонат кальция, 45,4% и 28,0% мас. частиц которого имеют средний диаметр меньше соответственно 2 мкм и 1 мкм (при измерении с использованием SedigraphTM 5100).

Полимер, используемый в опытах № 2 и № 4, получают по методикам полимеризации, хорошо известным специалистам в данной области техники.

В первый химический стакан при комнатной температуре и при перемешивании загружают следующие компоненты: 259,02 г метакрилата метоксиполиэтиленгликоля с молекулярной массой 2000 г/моль, раствор, содержащий 15,36 г метакриловой кислоты и 274,39 г воды, раствор, содержащий 69,86 г неочищенной воды и 50,25 г акриловой кислоты.

Во второй химический стакан при комнатной температуре и при перемешивании загружают следующие компоненты: 2,38 г тиомолочной кислоты (чистота 98,5% мас.) и 52,14 г воды.

В третий химический стакан при комнатной температуре и при перемешивании загружают следующие компоненты: 2,84 г персульфата аммония (NH4)2S2O8 и 51,90 г воды.

В четвертый химический стакан при комнатной температуре и при перемешивании загружают следующие компоненты: 0,56 г персульфата аммония (NH4)2S2O8 и 10,87 г воды.

В однокорпусной цилиндрический реактор, сверху которого смонтированы охлаждающая колонна, система якорной мешалки и 3 выхода, вводят 351,39 г воды и 295,61 г изопропанола. Реакционную среду нагревают при перемешивании (230 об/мин) до 84±2°С. Содержимое первых 3 химических стаканов вводят в реакционную среду за 2 часа. Вводящие насадки затем промывают 20,84 г воды (эта вода поступает непосредственно в реакционную среду). Затем в реакционную среду добавляют раствор 4-го химического стакана и смесь греют в течение 1 часа при 84±2°С (при 230 об/мин). В конце реакции устройство промывают 53,13 г воды. Затем температуру повышают и отгоняют 604,78 г. Температуру опускают до 50-60°С и к реакционной среде добавляют 69,34 г гидроксида натрия при 50% мас. в воде. Наконец, среду перегоняют с 20,85 г воды. Снова охлаждают перед получением полимера настоящего изобретения.

Для каждого из опытов №№ 1-4 в соответствии со способами, известными специалистам в данной области техники, определяют вязкости по Стормеру (StormerTM), ICITM и Брукфилду (BrookfieldTM).

Измеряют некоторые оптические характеристики красок, такие как белизна L, полутон «3 Hunterlab filters», кроющая способность или коэффициент контрастности, а также уровень глянца под углом, равным 60° и 85°.

Используемые методы описаны, в частности, в документе FR 2872815.

Полученные результаты представлены в таблицах 2 и 3.

µS (K.U): вязкость по Стормеру (StormerTM)

µB 10 (мПа·с): вязкость по Брукфилду (BrookfieldTM), определенная при 10 оборотах в минуту

µB 100 (мПа·с): вязкость по Брукфилду (BrookfieldTM), определенная при 100 оборотах в минуту

RC = Yn/Yb

При сравнении опытов 2 на 2 (1 со 2 и 3 с 4) видно, что оптические свойства пленок краски в контексте настоящего изобретения находятся на том же уровне, что и в случае предшествующего уровня техники.

Напротив, в случае красок, приготовленных в соответствии с предшествующим уровнем техники, наблюдается очевидный сдвиг вязкости по Брукфилду. В то же время такая вязкость остается намного более стабильной в контексте настоящего изобретения.

Таким образом, успешно разработан карбонат кальция сухого измельчения, который в красках имеет более стабильную вязкость по Брукфилду без изменения оптических свойств сухой пленки.

Изобретение относится к применению в красках карбоната кальция, полученного сухим измельчением в присутствии способствующего измельчению агента. Указанный агент представляет собой сополимер, содержащий а) от 0,5 до 50% по меньшей мере одного анионного мономера, выбранного из акриловой кислоты, метакриловой кислоты и их смесей, и b) от 50 до 99,5% по меньшей мере одного неионного мономера, взятый в количестве от 0,05 до 5% от сухой массы карбоната кальция. Краски, включающие полученный таким образом карбонат кальция, обладают повышенной стабильностью вязкости при сохранении оптических свойств окраски. 2 н. и 5 з.п. ф-лы, 3 табл., 4 пр.

1. Применение в красках карбоната кальция, отличающееся тем, что, во-первых, указанный карбонат кальция измельчен сухим способом в присутствии способствующего измельчению агента и тем, что, во-вторых, способствующий измельчению агент представляет собой сополимер, содержащий:

a) от 0,5 до 50% по меньшей мере, одного анионного мономера, выбранного из акриловой кислоты, метакриловой кислоты и их смесей;

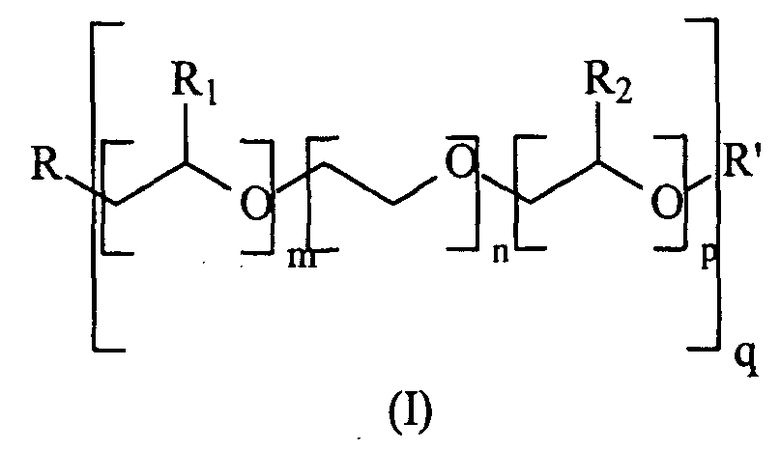

b) от 50 до 99,5% по меньшей мере одного неионного мономера формулы (I)

где

- m, n, p и q представляют собой целые числа так, что: m, n, p≤150, q≥1, и 5≤(m+n+p)q≤150, и предпочтительно 15≤(m+n+p)q≤120,

- R1 представляет собой водород или метильный или этильный радикал,

- R2 представляет собой водород или метильный или этильный радикал,

- R представляет собой радикал, содержащий ненасыщенную способную к полимеризации функцию, предпочтительно принадлежащую к группе виниловых соединений, или к группе сложных эфиров акриловой, метакриловой, малеиновой кислоты, или к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, или к группе аллильных или винильных простых эфиров, замещенных или незамещенных, или также к группе этиленненасыщенных амидов или имидов, или также к группе, образованной акриламидом и метакриламидом,

- R' представляет собой водород или углеводородный радикал с 1-40 атомами углерода, предпочтительно 1-4 атомами углерода, где R' особенно предпочтительно представляет собой метильный радикал,

или смеси нескольких мономеров формулы (I),

взятый в количестве от 0,05 до 5% от сухой массы карбоната кальция.

2. Применение по п.1, отличающееся тем, что указанный сополимер содержит при выражении в виде массового процента мономеров (сумма массовых процентов всех мономеров равна 100%):

a) от 1 до 25%, предпочтительно от 5 до 20%, по меньшей мере одного анионного мономера, выбранного из акриловой кислоты, метакриловой кислоты и их смесей,

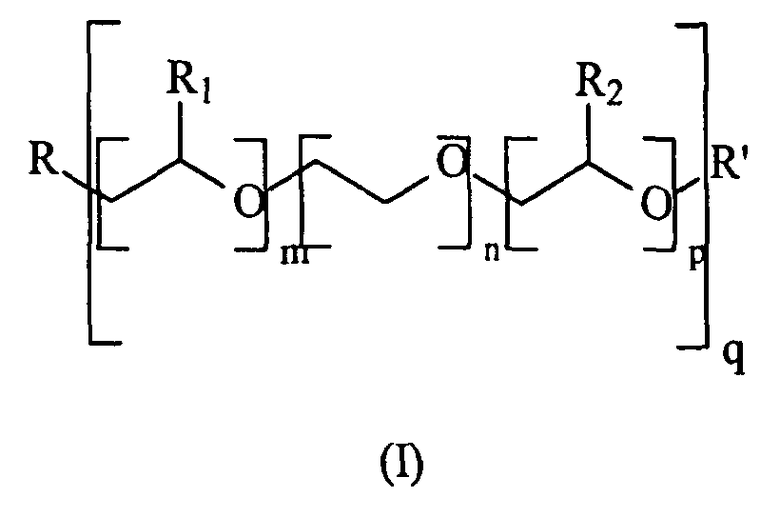

b) от 75 до 99%, и предпочтительно от 80 до 95%, по меньшей мере одного неионного мономера формулы (I)

где

- m, n, p и q представляют собой целые числа так, что: m, n, p≤150, q≥1, и 5≤(m+n+p)q≤150, и предпочтительно 15≤(m+n+p)q≤120,

- R1 представляет собой водород или метильный или этильный радикал,

- R2 представляет собой водород или метильный или этильный радикал,

- R представляет собой радикал, содержащий ненасыщенную способную к полимеризации функцию, предпочтительно принадлежащую к группе виниловых соединений, или к группе сложных эфиров акриловой, метакриловой, малеиновой, итаконовой, кротоновой, винилфталевой кислоты, или к группе ненасыщенных уретанов, таких как акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, или к группе аллильных или винильных простых эфиров, замещенных или незамещенных, или также к группе этиленненасыщенных амидов или имидов, или также к группе, образованной акриламидом и метакриламидом,

- R' представляет собой водород или углеводородный радикал с 1-40 атомами углерода, предпочтительно 1-4 атомами углерода, где R' особенно предпочтительно представляет собой метильный радикал,

или смеси нескольких мономеров формулы (I).

3. Применение по одному из пп.1 или 2, отличающееся тем, что указанный сополимер получают в кислотной форме, и он может быть перегнан и может быть частично или полностью нейтрализован одним или несколькими нейтрализующими агентами, имеющими одновалентный или поливалентный катион, где указанные агенты предпочтительно выбирают из аммиака, или из гидроксидов и/или оксидов кальция, магния, или из гидроксидов натрия, калия или лития, или из алифатических и/или циклических первичных, вторичных или третичных аминов, таких как предпочтительно стеариламин, этаноламины (моно-, ди- и триэтаноламин), моно- и диэтиламин, циклогексиламин, метилциклогексиламин, аминометилпропанол, морфолин, и предпочтительно отличается тем, что нейтрализующий агент выбирают из триэтаноламина и гидроксида натрия.

4. Применение по одному из пп.1 или 2, отличающееся тем, что указанный сополимер получают радикальной полимеризацией мономеров а) и b) в растворе в присутствии персульфата аммония с последующей нейтрализацией.

5. Применение по одному из пп.1 или 2, отличающееся тем, что указанный сополимер до или после полной или частичной реакции нейтрализации может быть обработан и разделен на несколько фаз в соответствии со статическими или динамическими процессами, известными специалистам в данной области, с помощью одного или нескольких полярных растворителей, принадлежащих к группе, включающей воду, метанол, этанол, пропанол, изопропанол, бутанолы, ацетон, тетрагидрофуран или их смеси.

6. Применение по одному из пп.1 или 2, отличающееся тем, что от 0,1 до 3%, предпочтительно от 0,1 до 1%, сухой массы указанного сополимера из расчета на сухую массу карбоната кальция используется во время сухого измельчения указанного карбоната.

7. Краски, отличающиеся тем, что они получены с применением измельченного сухим способом карбоната кальция по одному из пп.1-6.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| JP 10338518 A, 22.12.1998 | |||

| 1970 |

|

SU412027A1 | |

| ПОЛИФУНКЦИОНАЛЬНОЕ СВЯЗУЮЩЕЕ НА ОСНОВЕ ПОЛИ (ВИНИЛОВОГО СПИРТА) ДЛЯ ПИГМЕНТА НА ОСНОВЕ ТОНКОИЗМЕЛЬЧЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2237769C2 |

| Способ изготовления фибролита | 1931 |

|

SU27327A1 |

Авторы

Даты

2013-03-20—Публикация

2008-02-26—Подача