Изобретение относится к области производства прутков и профилей из цветных металлов посредством прессования на горизонтальных гидравлических прессах.

Известны устройства для .прессования материалов, содержащие пресс-штемпель, контейнер, имеющий возможность перемещения от индивидуального привода в паправлении движения пресс-штемпеля со скоростью, больщей скорости последнего, и матрипу, смонтированную в продолговатом матрицедержателе, входящем в полость колтейнера с зазором.

Однако известные устройства имеют недостаточную величину трения активного действия на рабочей поверхности в сравнении с величиной сопротивления деформации, особенпо при холодном прессовании.

Предложенное устройство отличается тем, что применяется контейнер, внутренняя рабочая нолость которого выполнена в виде усеченного конуса с ббльщим диаметром у матрицы.

В условиях перемещения контейнера со скоростью в 1,4 и более раз нревыщающей скорость движения пресс-щтемпеля, конусная поверхность упомяпутого контейнера вызовет иринудительпое и интенсивиое течение металла из периферийной (застойной) зоны заготовки, что позволит достигнуть равномерного истечения.

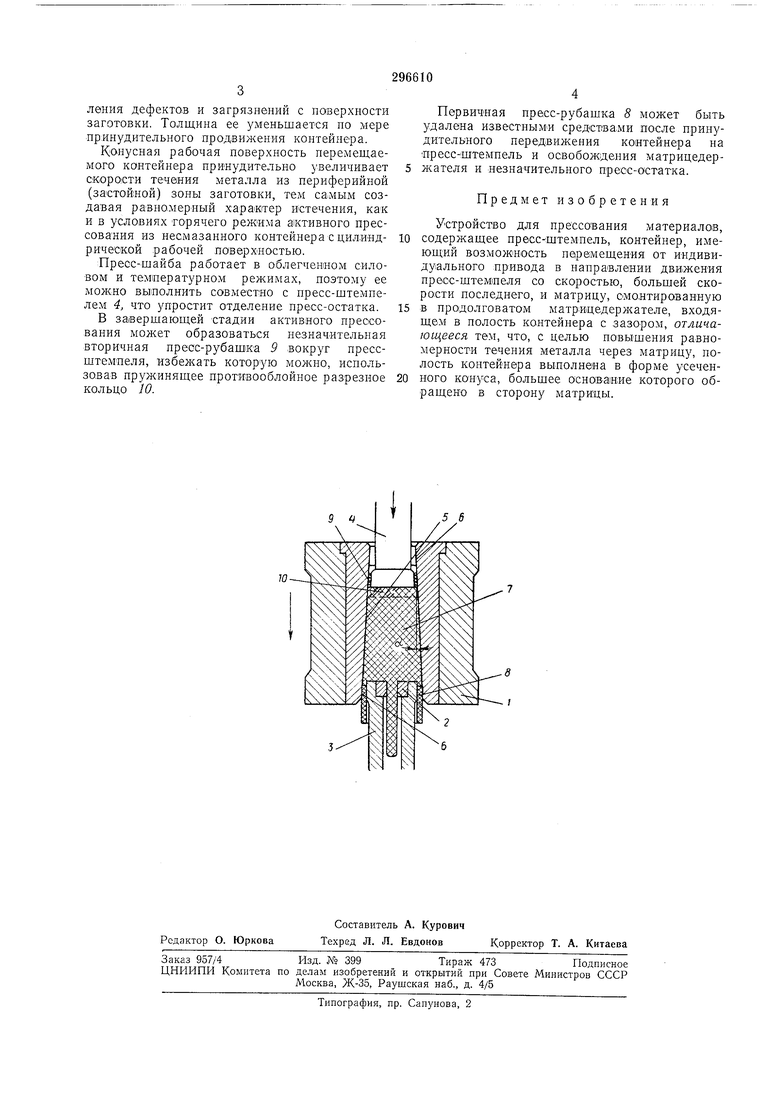

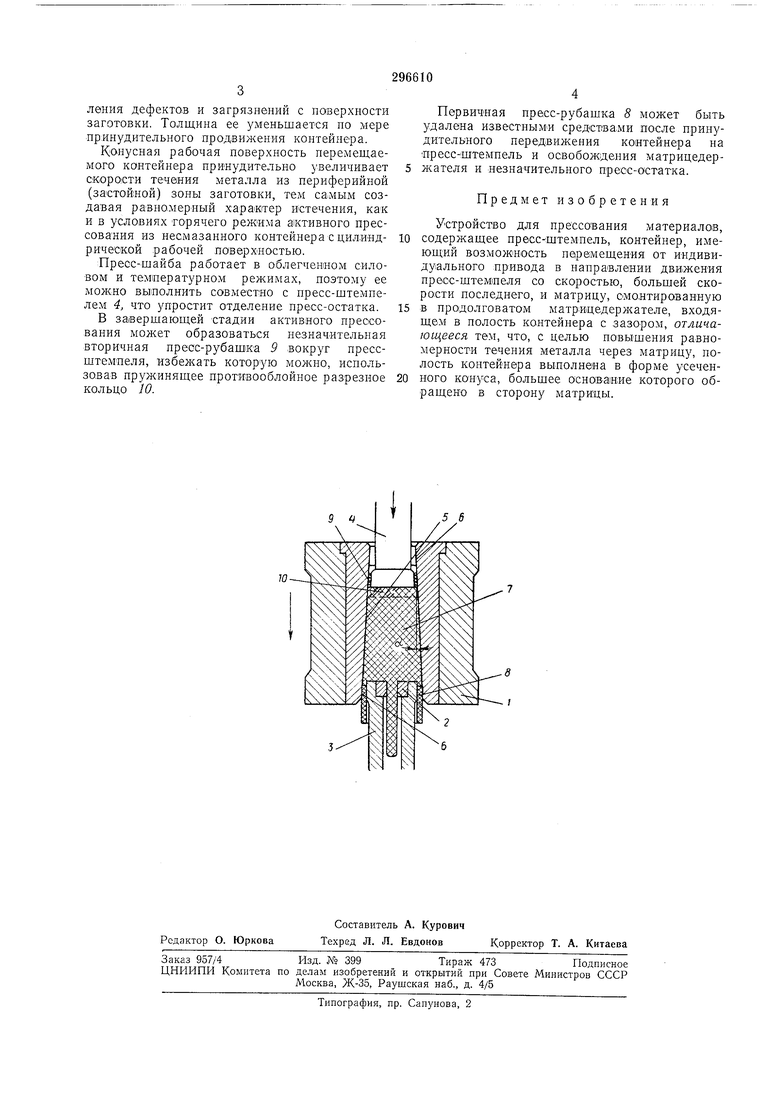

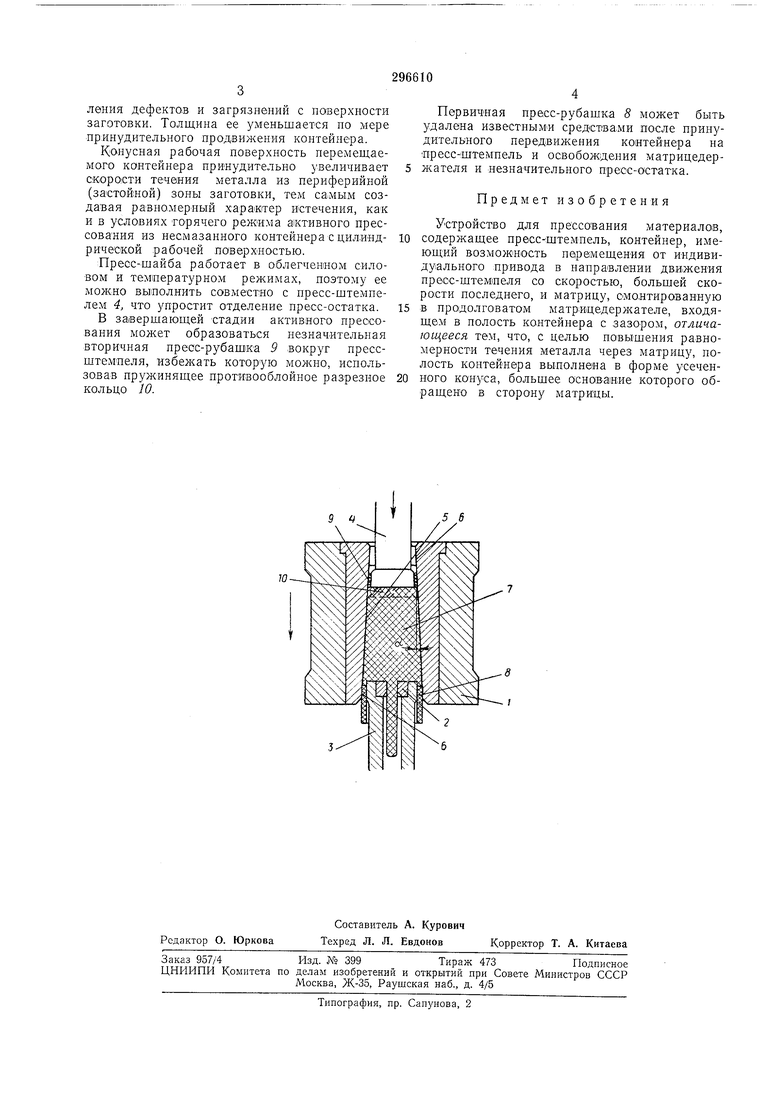

На чертеже изображено предлагаемое устройство, продольный осевой разрез.

Устройство включает в себя приводимый в движение от отдельной гидросиетемы коитейнер /, матрицу 2, продолговатый неподвижный матрицедержатель 3 и пресс-штемпель 4 с пресс-щайбой, приводимый в движение от отдельного гидроцилиндра. Рабочая погерхность контейнера выполнена в виде усеченного конуса 5, причем угол конусности а должен быть достаточно малым, но не ниже угла трения в условиях прессовапия. Пресс-штемпель должен входить в контейнер со стороны меньшего основания усеченного конуса, представляющего его рабочую поверхность, с необходимым зазором, и вместе с матрицедержателем обеспечивать свободу принудительных перемещений контейнера от привода в условиях активного прессовапия.

Конусная рабочая поверхность контейнера ограничивается с двух торцов контейнера цилиндрическими поясками 6 различных диаметров в соответствии с углом конусности а. Заготовка 7, помещенная в контейнер с

конусной рабочей поверхностью, выдавливается через матрицу 2, расположенную в матрицедержателе 3 при условии движения контейнера с опережением пресс-штемпеля 4.

ления дефектов и загрязнений с поверхности заготовки. Толщина ее уменьшается ио мере принудительного продвил ;ения контейнера.

Конусная рабочая поверхность перемещаемого контейнера принудительно увеличивает скорости течения металла из периферийной (застойной) зоны заготовки, тем самым создавая равномерный xapaiKTep истечения, как и в условиях горячего релжма а1ктивного прессования из несмазанного контейнера с цилиндрической рабочей поверхностью.

Пресс-шайба работает в облегченном силовом и температурном режимах, поэтому ее молсно выполнить совместно с пресс-штемпелем 4, что упростит отделение пресс-остатка.

В завершающей стадии активного прессования может образоваться незначительная вторичная нреос-рубащка 9 вокруг прессштемпеля, избежать которую можно, использовав пружинящее противооблойное разрезное кольцо 10.

Первичная пресс-рубащка 8 может быть удалена известным и средствами после принудительного передвижения контейнера на яресс-штемпель и освобождения матрицедержателя и незначительного пресс-остатка.

Предмет изобретения

Устройство для прессования материалов, содержащее пресс-штемпель, контейнер, имеющий возможность перемещения от индивидуального привода в направлении движения пресс-штемлеля со скоростью, большей скорости последнего, и матрицу, омолтированную в продолговатом матрйцедержателе, входящем в полость контейнера с зазором, отличающееся тем, что, с целью повышения равномерности течения металла через матрицу, полость контейнера выполнена в форме усеченного конуса, большее основание которого обращено в сторону матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| Устройство для гидростатическогопРЕССОВАНия ТРуб | 1979 |

|

SU822964A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| Устройство для прессования изделий | 1989 |

|

SU1814941A1 |

5 6

Авторы

Даты

1971-01-01—Публикация