Изобретение относится к землеройным машинам типа бульдозеров, в частности, к интегрированным системам управления адаптивным рабочим органом бульдозера на базе трактора с гидромеханической трансмиссией.

В качестве прототипа принята система управления отвалом бульдозера, включающая насос, основной распределитель, гидроцилиндры отвала и дополнительный распределитель, сообщенный с обеими полостями гидроцилиндров и со сливной магистралью, а также электронную схему, содержащую электронные датчики давления, соединенные с аналого-цифровыми преобразователями, которые соединены со схемами сравнения, позволяющими задавать значение давления рабочей жидкости, выходы которых соединены через логический элемент «ИЛИ» с управляющим входом дополнительного распределителя, при этом последний выполнен двухпозиционным с электронным управлением (патент на изобретение РФ №2109883, кл. E02F 9/22, опубл. 27.04.1998).

Разработка грунта бульдозерами, как правило, осуществляется послойно (обычно до 30…40 см) для того, чтобы уменьшить потери грунта в процессе его перемещения. При резании нож вначале заглубляется на предельную для данного грунта глубину и, по мере загрузки, постепенно поднимается, так как растет сопротивление призмы волочения, на которое расходуется тяговое усилие трактора. Постепенный режим подъема отвала при работе бульдозера исключает возможность продольного опрокидывания трактора. Сообщение в прототипе дополнительного распределителя со сливом является излишним, так как объединенные его переключением полости гидроцилиндров и так оказываются соединенными со сливом через основной распределитель. Отсутствие насосно-аккумуляторного привода снижает срок эксплуатации насоса, т.к. пульсация нагрузки при работе вызывает его ускоренный износ. Рассмотренная в прототипе система управления отвалом бульдозера не обладает свойством приспосабливаться к грунтовым условиям за счет оптимизации угла резания, что снижает производительность бульдозера.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности бульдозера и увеличение срока эксплуатации насоса.

Технический результат достигается за счет того, что в электронно-гидравлической системе управления отвалом бульдозера, включающей насос гидросистемы навесного оборудования, основной распределитель, гидроцилиндры подъема-опускания отвала и дополнительный распределитель, сообщенный с обеими полостями гидроцилиндров подъема-опускания отвала, а также электронную схему, содержащую датчик давления в поршневых полостях гидроцилиндров подъема-опускания отвала, соединенный с аналого-цифровым преобразователем, который соединен со схемой сравнения, позволяющей задавать значение давления рабочей жидкости, выход которой является управляющим входом дополнительного распределителя, при этом последний выполнен двухпозиционным с электронным управлением, в отличие от прототипа, к основному распределителю дополнительно подключены два гидроцилиндра изменения угла резания отвала, штоковые полости которых сообщены с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной гидролинии насоса гидросистемы навесного оборудования или к напорной гидролинии насоса системы сервоуправления бортовыми фрикционами трактора, а к напорной гидролинии насоса гидросистемы навесного оборудования подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора, при этом выход дополнительного двухпозиционного распределителя соединен сливной гидролинией с гидробаком, причем между рабочим отводом пневмогидроаккумулятора и сливной гидролинией подключен двухкаскадный распределитель, золотник первого каскада которого с электромагнитным управлением имеет электрические цепи управления, связанные со схемой электронного управления гидромеханической трансмиссией трактора, золотник второго каскада - гидроуправляемый, а выходная гидролиния двухкаскадного распределителя подключена к поршневым полостям гидроцилиндров изменения угла резания отвала бульдозера.

Применение двухкаскадного распределителя, электрические цепи управления которого связаны со схемой электронного управления гидромеханической трансмиссией трактора, позволяет осуществлять автоматическое изменение угла резания отвала в зависимости от внешней нагрузки, что повышает производительность бульдозера.

Применение насосно-аккумуляторного привода рабочего оборудования бульдозера позволяет увеличить срок эксплуатации насоса за счет снижения пульсации давления и динамических нагрузок в гидросистеме. Периодическая разгрузка насоса при питании гидросистемы от пневмогидроаккумулятора улучшает условия работы насоса, увеличивая срок его эксплуатации. Зарядка пневмогидроаккумулятора через клапан «ИЛИ» от двух источников (насоса H1 гидросистемы навесного оборудования или насоса Н2 системы сервоуправления бортовыми фрикционами трактора) увеличивает продолжительность периода разгрузки насоса, также улучшая условия его работы и увеличивая срок эксплуатации.

Сопутствующий эффект - сокращение расхода топлива двигателем.

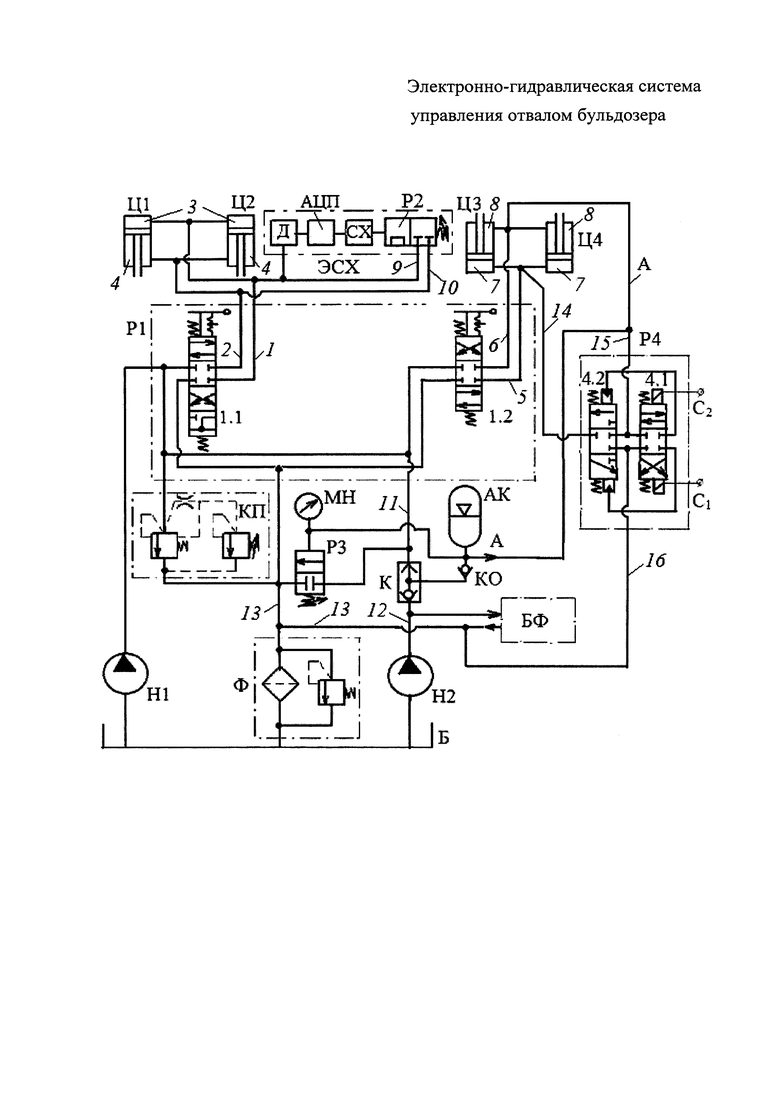

Электронно-гидравлическая система управления отвалом бульдозера изображена на чертеже. Она включает гидробак Б, насос H1 гидросистемы навесного оборудования, основной двухсекционный распределитель Р1 с золотниками 1.1, 1.2 ручного управления. Насос H1 оснащен предохранительным клапаном КП. Для очистки рабочей жидкости служит фильтр Φ с перепускным клапаном. Выходы секции золотника 1.1 распределителя Р1 основными гидролиниями 1, 2 связаны соответственно с поршневыми 3 и штоковыми 4 полостями гидроцилиндров Ц1 и Ц2 подъема-опускания отвала, а выходы секции золотника 1.2 основными гидролиниями 5 и 6 связаны соответственно с поршневыми 7 и штоковыми 8 полостями дополнительных гидроцилиндров Ц3 и Ц4 изменения угла резания отвала.

К гидролинии 1 присоединена электронная схема ЭСХ управления заглублением отвала, состоящая из датчика давления Д, к выходу которого последовательно подключены аналого-цифровой преобразователь АЦП и схема сравнения СХ. Выход схемы сравнения СХ является управляющим входом дополнительного двухпозиционного распределителя Р2. Распределитель Р2 подключен дополнительными гидролиниями 9 и 10 к гидролиниям 1 и 2.

Гидроцилиндры Ц3 и Ц4 установлены так, что их корпуса соединены с толкающими брусьями, а штоки - с отвалом. При выдвижении их штоков угол резания α увеличивается, а при втягивании - уменьшается.

Штоковые полости 8 гидроцилиндров Ц3 и Ц4 постоянно сообщены с рабочим отводом А пневмогидроаккумулятора АК, подсоединенного через клапан К логического «ИЛИ» и обратный клапан КО к напорной гидролинии 11 насоса H1 или к напорной гидролинии 12 насоса Н2 системы сервоуправления бортовыми фрикционами (БФ) трактора.

К напорной гидролинии 11 насоса H1 гидросистемы навесного оборудования подключен вход дополнительного двухпозиционного распределителя Р3, управляемого от снабженного манометром МН рабочего отвода А пневмогидроаккумулятора АК. Выход двухпозиционного распределителя Р3 соединен сливной гидролинией 13 с гидробаком Б.

Между рабочим отводом А пневмогидроаккумулятора АК и сливной гидролинией 13 подключен двухкаскадный распределитель Р4, золотник первого каскада которого 4.1 с электромагнитным управлением имеет электрические цепи управления C1 и C2, связанные со схемой электронного управления гидромеханической трансмиссией трактора (на чертеже не показано), золотник 4.2 второго каскада - гидроуправляемый.

Выходная гидролиния 14 двухкаскадного распределителя Р4 подключена к поршневым полостям 7 гидроцилиндров Ц3, Ц4. При нейтральной позиции золотников двухкаскадного распределителя Р4 его выходная гидролиния 14 заперта, верхняя гидролиния 15 соединена с рабочим отводом А пневмогидроаккумулятора АК, а нижняя гидролиния 16 соединена со сливной гидролинией 13.

Электронно-гидравлическая система работает следующим образом.

При заглублении отвала распределителем Р1 по гидролинии 1 подается давление рабочей жидкости в поршневые полости 3 гидроцилиндров Ц1 и Ц2. Из штоковых полостей 4 гидроцилиндров Ц1 и Ц2 рабочая жидкость через распределитель Р1 уходит на слив в гидробак Б. Величина давления рабочей жидкости в поршневых полостях 3 регистрируется датчиком Д. Сигнал с датчика Д, преобразованный аналого-цифровым преобразователем АЦП, поступает на вход схемы сравнения СХ и далее на управляющий вход дополнительного распределителя Р2.

При работе бульдозера на машину действует сила, создающая опрокидывающий момент Мo. Ему противодействует удерживающий момент Му от веса машины. При малом сопротивлении грунта, когда Мo меньше Му, значение давления в поршневых полостях 3 гидроцилиндров Ц1 и Ц2, регистрируемое датчиком Д и поступающее на вход схемы сравнения СХ с аналого-цифрового преобразователя АЦП, меньше значения давления, заданного алгоритмом работы схемы СХ в каждый момент сравнения.

Сигнал на выходе схемы сравнения СХ и на управляющем входе распределителя Р2 отсутствует, полости 3 и 4 гидроцилиндров Ц1 и Ц2 разобщены.

При увеличении сопротивления грунта увеличивается и давление в поршневых полостях 3 гидроцилинров Ц1 и Ц2, пропорционально которому увеличивается действующий на машину опрокидывающий момент Мo.

Как только давление рабочей жидкости в поршневых полостях 3 гидроцилинров Ц1 и Ц2 достигает значения, при котором опрокидывающий момент Мo сравняется с удерживающим моментом от веса машины Му, на выходе схемы сравнения СХ появится сигнал на переключение дополнительного двухпозиционного распределителя Р2. В этом случае поршневые полости 3 и штоковые полости 4 гидроцилиндров Ц1 и Ц2 будут сообщены, в результате давление в поршневых полостях 3 этих гидроцилиндров снизится до величины, предотвращающей вывешивание передней части машины.

При бульдозировании в положении распределителя Р1 «нейтрально-заперто», когда полости 3 и 4 гидроцилиндров Ц1 и Ц2 разобщены, на заглубленный отвал вследствие неоднородности разрабатываемого грунта действуют переменные усилия. Пропорционально этим усилиям в поршневых полостях 3 гидроцилиндров Ц1 и Ц2 изменяется величина давления рабочей жидкости. При увеличении давления до установленного схема сравнения СХ подает сигнал на переключение распределителя Р2 в позицию, сообщающую штоковые 4 и поршневые 3 полости гидроцилиндров Ц1 и Ц2 между собой, тем самым предотвращая повышение давления выше значения, при котором возможен отрыв передней части машины. При последующем снижении давления жидкости в поршневых полостях 3 гидроцилиндров Ц1 и Ц2 сигнал на выходе схемы сравнения СХ отсутствует, распределитель Р2 переключится в исходную позицию, при которой штоковые 4 и поршневые 3 полости этих гидроцилиндров будут опять разобщены.

При нейтрально-запертой и рабочей позиции золотников распределителя Р1 насос H1 по напорной гидролинии 11 через клапан К логического «ИЛИ» и обратный клапан КО заряжает пневмогидроаккумулятор АК до установленного распределителем Р3 максимального рабочего давления Р2. Схема предусматривает зарядку пневмогидроаккумулятора АК также по гидролинии 12 через клапан К логического «ИЛИ» и обратный клапан КО от насоса Н2 системы сервоуправления бортовыми фрикционами (БФ) трактора. Выбор источника зарядки пневмогидроаккумулятора АК осуществляет клапан К логического «ИЛИ», путем сравнения давлений в гидролиниях 11 и 12.

В штоковые полости 8 гидроцилиндров Ц3 и Ц4 постоянно подводится давление от рабочего отвода А пневмогидроаккумулятора АК. Процессу втягивания их штоков препятствует присутствующая в замкнутом объеме поршневых полостей 7 этих гидроцилиндров рабочая жидкость. В результате штоки под действием противоположно действующих сил занимают уравновешенное положение, соответствующее определенному углу резания α отвала бульдозера.

По мере зарядки пневмогидроаккумулятора АК до контролируемого по манометру МН максимального рабочего давления Р2 происходит открытие на проход распределителя Р3, насос H1 соединяется с гидробаком Б, отключаясь клапаном «ИЛИ» от пневмогидроаккумулятора АК и насоса Н2.

Отсоединение насоса Н2 от заряженного пневмогидроаккумулятора АК при неработающем насосе H1, или когда давление в гидролинии 11 будет меньше давления в гидролинии 12, осуществляет обратный клапан КО.

В период разгрузки насоса H1 питание гидросистемы навесного оборудования осуществляется от рабочего отвода А пневмогидроаккумулятора АК.

При снижении давления в пневмогидроаккумуляторе АК до установленного минимального рабочего давления Р1, гидроуправляемый распределитель Р3 закрывается и питание всех гидроцилиндров бульдозера вновь осуществляется от насоса H1 при одновременной зарядке пневмогидроаккумулятора АК. Если давление в гидролинии 11 будет меньше давления в гидролинии 12, то посредством переключения клапана К логического «ИЛИ» питание гидроцилиндров Ц3 и Ц4 осуществляется от насоса Н2 через клапан КО при одновременной зарядке от насоса Н2 пневмогидроаккумулятора АК.

Величину заглубления отвала устанавливают работой гидроцилиндров Ц1 и Ц2, управляемых вручную посредством золотника 1.1 распределителя P1. Включив золотник 1.2 распределителя P1 в одну из рабочих позиций, путем перемещения штоков цилиндров Ц3 и Ц4 изменяют угол резания отвала.

При нейтральной позиции золотников двухкаскадного распределителя Р4 его выходная гидролиния 14 заперта, верхняя гидролиния 15 соединена с рабочим отводом А пневмогидроаккумулятора АК, который, в свою очередь, соединен со штоковыми полостями 8 гидроцилиндров Ц3 и Ц4, а нижняя гидролиния 16 соединена со сливной гидролинией 13.

При уменьшении внешней нагрузки и соответствующей подаче электрического сигнала на соленоид по цепи управления С1, золотник первого каскада 4.1 распределителя Р4 опускается вниз, подсоединяя находящуюся под рабочим давлением верхнюю гидролинию 15 с гидроуправляемым золотником 4.2 второго каскада. В результате золотник второго каскада 4.2 также переместится вниз и направит поток рабочей жидкости под давлением от верхней гидролинии 15 в поршневые полости 7 гидроцилиндров Ц3 и Ц4, штоковые же их полости 8 постоянно соединены с насосами H1 или Н2 или заряженным пневмогидроаккумулятором АК.

Ввиду различных эффективных площадей поршневой 7 и штоковой 8 полостей гидроцилиндров Ц3 и Ц4, их штоки начнут выдвигаться, что приведет к увеличению угла резания грунта α отвала бульдозера. Этот процесс будет происходить до тех пор, пока подача управляющего сигнала по цепи C1 не прекратится, после чего золотники 4.1 и 4.2 возвращаются под действием возвратных пружин в нейтральную позицию, выдвижение штоков гидроцилиндров Ц3 и Ц4 прекращается.

При увеличении нагрузки в процессе резания грунта управляющий электрический сигнал поступает на соленоид по цепи управления С2, что вызывает перемещение золотника первого каскада 4.1 вверх и подсоединив находящейся под рабочим давлением верхней гидролинии 15 с гидроуправляемым золотником 4.2 второго каскада. В результате золотник второго каскада 4.2 распределителя Р4 также переместится вверх и соединит поршневые полости 7 гидроцилиндров Ц3 и Ц4 выходной гидролинией 14 и нижней гидролинией 16 со сливной гидролинией 13.

Так как штоковые полости 8 этих гидроцилиндров постоянно находятся под давлением насоса H1 или Н2 или заряженного пневмогидроаккумулятора АК, то их штоки будут втягиваться до тех пор, уменьшая угол резания α отвала, пока не прекратится подача управляющего сигнала по цепи С2, после чего золотники 4.1 и 4.2 возвращаются под действием возвратных пружин в нейтральную позицию, втягивание штоков гидроцилиндров Ц3 и Ц4 прекращается.

Наличие электронной схемы управления заглублением отвала позволяет, ограничивая давление в поршневых полостях гидроцилиндров Ц1 и Ц2, сохранить динамические свойства движителя, не допуская отрыва передней части машины и обеспечивая работу бульдозера в режиме номинальной силы тяги при повышенной скорости и производительности.

Электронно-гидравлическая система управления отвалом бульдозера обладает свойством приспосабливаться к грунтовым условиям, оптимизируя угол резания α по внешней нагрузке. Снижение сопротивления грунта за счет оптимизации угла резания позволяет направить запас мощности двигателя на повышение производительности бульдозера в процессе реализации максимальных значений его тягово-скоростных свойств.

Схема работает совместно со схемой электронного управления гидромеханической трансмиссией (ГМТ) базового трактора, при этом гидроцилиндры изменения угла резания отвала управляются автоматически, посредством цепей управления или вручную. Это дает возможность автоматического регулирования тяговых усилий трактора в зависимости от внешней нагрузки и бесступенчатого переключения передач в ГМТ без разрыва потока мощности. При этом вопрос установки углов резания рассматривается в совокупности с динамическими свойствами движителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая система управления углом резания рыхлителя | 2016 |

|

RU2634441C1 |

| Гидропривод бульдозерного оборудования | 1983 |

|

SU1143813A1 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 1996 |

|

RU2109883C1 |

| Гидропривод бульдозера | 1990 |

|

SU1770616A1 |

| Гидропривод бульдозера | 1980 |

|

SU950865A1 |

| Гидропривод бульдозера | 1983 |

|

SU1229286A1 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| Бульдозер | 1982 |

|

SU1077996A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 2005 |

|

RU2289150C1 |

Изобретение относится к системам управления адаптивным рабочим органом бульдозера на базе трактора с гидромеханической трансмиссией. Техническим результатом является повышение производительности бульдозера и увеличение срока эксплуатации насоса. Предложена электронно-гидравлическая система управления отвалом бульдозера, включающая насос гидросистемы навесного оборудования, основной распределитель, гидроцилиндры подъема-опускания отвала и дополнительный распределитель, сообщенный с обеими полостями гидроцилиндров подъема-опускания отвала, а также электронную схему, содержащую датчик давления в поршневых полостях гидроцилиндров подъема-опускания отвала, соединенный с аналого-цифровым преобразователем, который соединен со схемой сравнения, позволяющей задавать значение давления рабочей жидкости, выход которой является управляющим входом дополнительного распределителя, при этом последний выполнен двухпозиционным с электронным управлением. При этом к основному распределителю дополнительно подключены два гидроцилиндра изменения угла резания отвала, штоковые полости которых сообщены с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной гидролинии насоса гидросистемы навесного оборудования или к напорной гидролинии насоса системы сервоуправления бортовыми фрикционами трактора. А к напорной гидролинии насоса гидросистемы навесного оборудования подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора. При этом выход дополнительного двухпозиционного распределителя соединен сливной гидролинией с гидробаком. Причем между рабочим отводом пневмогидроаккумулятора и сливной гидролинией подключен двухкаскадный распределитель, золотник первого каскада которого с электромагнитным управлением имеет электрические цепи управления, связанные со схемой электронного управления гидромеханической трансмиссией трактора, золотник второго каскада – гидроуправляемый. А выходная гидролиния дополнительного двухпозиционного распределителя подключена к поршневым полостям гидроцилиндров изменения угла резания отвала бульдозера. 1 ил.

Электронно-гидравлическая система управления отвалом бульдозера, включающая насос гидросистемы навесного оборудования, основной распределитель, гидроцилиндры подъема-опускания отвала и дополнительный распределитель, сообщенный с обеими полостями гидроцилиндров подъема-опускания отвала, а также электронную схему, содержащую датчик давления в поршневых полостях гидроцилиндров подъема-опускания отвала, соединенный с аналого-цифровым преобразователем, который соединен со схемой сравнения, позволяющей задавать значение давления рабочей жидкости, выход которой является управляющим входом дополнительного распределителя, при этом последний выполнен двухпозиционным с электронным управлением, отличающаяся тем, что к основному распределителю дополнительно подключены два гидроцилиндра изменения угла резания отвала, штоковые полости которых сообщены с рабочим отводом пневмогидроаккумулятора, подсоединенного через клапан «ИЛИ» и обратный клапан к напорной гидролинии насоса гидросистемы навесного оборудования или к напорной гидролинии насоса системы сервоуправления бортовыми фрикционами трактора, а к напорной гидролинии насоса гидросистемы навесного оборудования подключен вход дополнительного двухпозиционного распределителя, управляемого от снабженного манометром рабочего отвода пневмогидроаккумулятора, при этом выход дополнительного двухпозиционного распределителя соединен сливной гидролинией с гидробаком, причем между рабочим отводом пневмогидроаккумулятора и сливной гидролинией подключен двухкаскадный распределитель, золотник первого каскада которого с электромагнитным управлением имеет электрические цепи управления, связанные со схемой электронного управления гидромеханической трансмиссией трактора, золотник второго каскада - гидроуправляемый, а выходная гидролиния дополнительного двухпозиционного распределителя подключена к поршневым полостям гидроцилиндров изменения угла резания отвала бульдозера.

| Способ количественного анализа веществ | 1960 |

|

SU137301A1 |

| Гидропривод рабочего органа | 1976 |

|

SU682617A1 |

| Гидравлический привод управления отвалом бульдозера | 1978 |

|

SU785441A1 |

| Гидропривод бульдозерного оборудования | 1982 |

|

SU1055841A1 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 1996 |

|

RU2109883C1 |

| WO 1989007177 A1, 10.08.1989 | |||

| US 5551518 A1, 03.09.1996. | |||

Авторы

Даты

2017-06-30—Публикация

2016-05-19—Подача