Изобретение относится к области испытания и технического диагностирования силовых гидроцилиндров механизма навесной системы мобильной машины (бульдозера, погрузчика и др.) путем оценки технического состояния уплотнений их поршней и штоков, обобщенно выраженного объемным к.п.д. гидроцилиндров, и может быть применено непосредственно на машине при поиске неисправности или определении остаточного ресурса гидроцилиндров.

Известен способ испытания гидроцилиндров без разрыва питающих гидролиний, заключающийся в том, что при запущенном двигателе и прогретой рабочей жидкости в гидросистеме проверяется усадка штока под действием части веса машины путем вывешивания ее на рабочем оборудовании при его упоре о грунт за фиксированное время (например, 30 мин). Действительная усадка штока сравнивается с допустимой усадкой и делается заключение об исправности гидроцилиндра. При отсутствии течи по штоку оценивается только уплотнение поршня. Возрастающее при увеличении нагрузки от веса машины давление рабочей жидкости в гидросистеме ограничивается давлением срабатывания предохранительного клапана. Проверяется также поверхность штока на предмет наличия забоин, царапин и т.п. (Морозов А.Х. Техническая диагностика в сельском хозяйстве. - М.: Колос, 1979, с.155).

Недостатками аналога являются: возможность утечек рабочей жидкости через золотник гидрораспределителя, что снижает точность способа; ограниченность применения, так как не все гидроцилиндры можно проверять таким способом, то есть под нагрузкой от собственного веса машины; требуется большое количество однотипных предварительных испытаний различных марок машин для определения допустимой усадки штока, так как для каждого типоразмера гидроцилиндров и каждой марки машин искомая допустимая усадка может иметь различное значение; таким образом, подобные испытания характеризуются большой трудоемкостью предварительных разборочно-сборочных и дефектовочных работ.

Известен способ диагностирования гидравлической навесной системы транспортного средства заключающийся в том, что измеряют значение диагностируемого параметра при движении исполнительного органа нагруженной и ненагруженной систем, определяют условный объемный гидравлический коэффициент, сравнивают его с эталонным и оценивают техническое состояние гидравлической навесной системы по результатам сравнения, отличающийся тем, что, с целью снижения трудоемкости и энергозатрат испытаний, в качестве диагностируемого параметра измеряют установившийся расход воздуха в горловине маслобака диагностируемой системы (авторское свидетельство СССР №1206508 А, МПК F15B 19/00, G01M 15/00, 1986, опубликовано 23.01.1986, бюллетень №3).

По названному в указанной работе способу диагностирования он может быть принят за прототип, рассмотрим его суть более подробно.

Так как расходы рабочей жидкости в поршневой и штоковой полостях при работе гидроцилиндра всегда различны (ввиду неодинаковых объемов поступающей и вытесняемой рабочей жидкости с учетом вычитаемого объема, занимаемого самим штоком), то при выдвижении поршня уровень жидкости в гидробаке несколько снижается, а при втягивании поршня восстанавливается. Рассмотрим процесс свободного выдвижения штоков двух силовых гидроцилиндров (без нагрузки рабочего органа - отвала) на примере бульдозера на базе гусеничного трактора Т-130.1.Г-1 тягового класса 10.

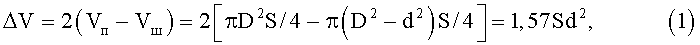

Разность объемов всасываемой из бака рабочей жидкости и сливаемой в него за время Δt рабочего хода штоков двух гидроцилиндров (то есть объем поступающего при этом в гидробак из атмосферы воздуха) составит:

где Vn и Vш - соответственно объемы поршневой и штоковой полостей гидроцилиндра при полном ходе поршня, Vn=πD2S/4 и Vш=π(D2-d2)S/4;

D и d - соответственно диаметры поршня и штока;

S - полный ход поршня; коэффициент 1,57=2·π/4=2·0,785.

Для рассматриваемого примера при выдвижении штоков обоих гидроцилиндров (диаметр поршня D=0,1 м, диаметр штока d=0,06 м) навесной системы на полный ход S=0,8 м без нагрузки рабочего органа разность объемов всасываемой из гидробака и сливаемой в него рабочей жидкости, а соответственно и поступающего из атмосферы воздуха для компенсации падения давления в наджидкостной (свободной) полости гидробака, составит не более ΔV=4,5 л=0,0045 м3. При этом скорости v перемещения поршней каждого гидроцилиндра навесной системы равны 0,2 м/с, время полного рабочего хода их поршней Δt=S/v=0,8/0,2=4 с, то есть расход поступающего в гидробак через его горловину в течение 4 с воздуха равен: ΔQ=4,5/4=1,125 л/с, то есть приблизительно 0,001 м3/с.

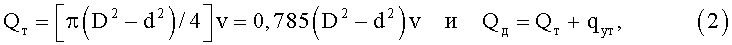

Можно считать, что утечки рабочей жидкости через уплотнения поршня при работе без нагрузки отсутствовали и обобщенный объемный к.п.д. гидроцилиндров (ηоб.ц=Qт/Qд) равен 1,0 (рассматриваются одновременно два гидроцилиндра передней навесной системы бульдозера, износ уплотнений которых приблизительно одинаков). Здесь Qт и Qд соответственно теоретический и действительный расходы рабочей жидкости из штоковой полости гидроцилиндра (при подаче рабочей жидкости в его поршневую полость):

где qут - величина утечек рабочей жидкости через уплотнения поршня.

При подобном выдвижении поршней и штоков гидроцилиндров навесной системы с нагрузкой рабочего органа машины (например, при заглублении отвала бульдозера на номинальной частоте вращения коленчатого вала двигателя) часть рабочей жидкости дросселирует через уплотнения поршней гидроцилиндров и этим несколько увеличивается расход рабочей жидкости (для штоковой полости Qд>Qт), сливаемой в гидробак из их штоковых полостей. Разность уровней рабочей жидкости в гидробаке в начале рабочего хода (выдвижения поршней) и в его конце становится меньшей, расход поступающего из атмосферы в гидробак воздуха снижается пропорционально снижению ηоб.ц рассматриваемых гидроцилиндров. Допускаемое снижение ηоб.ц обычно составляет 0,8…0,85, при дальнейшем уменьшении его значения гидроцилиндры демонтируют с машины и сдают в ремонт.

Таким образом, пропорциональное снижение расхода поступающего в гидробак из атмосферы воздуха за рабочий ход Δt=4 с, в рассматриваемом примере с нагрузкой, составит 15…20% от ранее вычисленного, а именно, изменение расхода воздуха ΔQ'=1,125(0,15…0,2)=0,17…0,225 л/с.

Недостатки прототипа: ввиду незначительности величины изменения расхода воздуха (в данном примере 0,17…0,225 л/с), поступающего в гидробак из атмосферы за счет снижения в нем уровня рабочей жидкости при предельно допустимой ее перетечке из поршневой полости гидроцилиндров в штоковую через уплотнения поршней, достоверно определить величину объемного к.п.д. гидроцилиндров навесной системы машины (а тем более одного гидроцилиндра, где приведенные значения расхода воздуха будут в два раза меньше) в эксплуатационных условиях практически не представляется возможным; приведенные расчетные формулы требуют корректировки.

Задача изобретения - повысить эффективность диагностирования гидроцилиндров навесной системы на мобильной машине, упростить процесс испытаний гидроцилиндров без их демонтажа и расширить область применения.

Сущность способа диагностирования гидроцилиндров навесной системы на мобильной машине заключается в том, что измеряют значение диагностируемого параметра при движении исполнительного органа ненагруженной и прогретой нагруженной систем, определяют объемный коэффициент полезного действия, сравнивают его значение с предельно допустимым и оценивают техническое состояние уплотнений поршней гидроцилиндров навесной системы по результатам сравнения, в качестве диагностируемого параметра измеряют установившееся разрежение в свободной полости изолированного от атмосферы на период испытаний гидробака диагностируемой системы.

Рассмотрим теоретическое обоснование предлагаемого способа диагностирования гидроцилиндров навесной системы на мобильной машине.

Начальный (до испытаний) свободный наджидкостной объем V1 гидробака, сообщенный через сапун с атмосферой (атмосферное давление на поверхности рабочей жидкости в гидробаке Р1=101325 Па):

где VБ и VРЖ - соответственно, вместимость гидробака и объем заполняющей его рабочей жидкости, для рассматриваемого бульдозера на базе гусеничного трактора Т-130.1.Г-1 (содержит сообщенные между собой левый и правый гидробаки) эти значения составят: VБ=0,15 м3 и VРЖ=0,11 м3.

Так как конструктивная вместимость гидробака VБ для каждого типа машин известна, то для определения свободного объема воздуха в нем необходимо предварительно измерить уровень рабочей жидкости в гидробаке посредством электронного датчика уровня или визуально по встроенному указателю уровня рабочей жидкости. После измерения уровня определяют действительный объем рабочей жидкости в гидробаке машины перед испытанием.

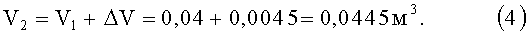

Объем воздуха в изолированном от атмосферы гидробаке (при закрытой резьбовой крышке горловины гидробака вместо вывернутого из его верхней крышки сапуна предварительно вворачивается резьбовая пробка или отверстие сапуна перекрывается специальным клапаном) после рабочего хода штоков двух гидроцилиндров бульдозера (без нагрузки рабочего органа):

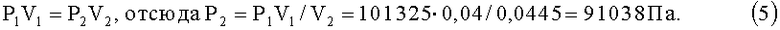

Абсолютное давление воздуха Р2 в изолированной от атмосферы свободной полости гидробака в конце рабочего хода поршней гидроцилиндров при приблизительно постоянной температуре этого воздуха:

Разрежение в свободной полости гидробака рв, может составить:

рв=Р1-Р2=101325-91038=10287 Па или 1050 мм вод. столба, что соответствует усредненному объемному к.п.д. ηоб. ц двух гидроцилиндров бульдозера, равному 1,0 при их испытании без нагрузки рабочего органа.

Если при повторном выдвижении поршней гидроцилиндров навесной системы с нагрузкой рабочего органа (при заглублении отвала бульдозера) часть рабочей жидкости будет перетекать из поршневой полости гидроцилиндров в штоковую полость (то есть для штоковой полости Qд>Qт), то величины ΔV и V2 будут уменьшаться, приближаясь к V1; тогда величина давления Р2 стремится выровняться с атмосферным давлением Р1, таким образом разрежение рв в свободной полости изолированного от атмосферы гидробака снижается прямо пропорционально величине указанных перетечек, то есть усредненному объемному к.п.д. ηоб.ц гидроцилиндров (или объемному к.п.д. гидроцилиндра).

Например, если при ηоб.ц=1,0 величина разрежения в изолированном гидробаке при рабочем ходе двух гидроцилиндров достигала рв=10287 Па, то при предельно допустимом значении ηоб.ц=0,8 (под нагрузкой) соответствующее разрежение составит рв=10287·0,8≈8230 Па или 840 мм вод. столба.

Таким образом, по изменению величины разрежения рв в изолированном от атмосферного давления гидробаке можно определять в прямой пропорции изменение объемного к.п.д. ηоб.ц гидроцилиндра или совместно работающей пары гидроцилиндров, и принимать решение о их ремонте при снижении объемного к.п.д. до предельно допустимой величины.

При этом уровень значений разрежения рв в гидробаке даже при испытании одного гидроцилиндра достаточен для его достоверного измерения вакуумметром или простейшим водяным U-образным мановакууметром.

Разрежение рв также может быть измерено посредством полупроводниковых датчиков давления, содержащего кремниевую диафрагму с чувствительными к давлению резисторами. Подобные датчики уже применяются для измерения сравнимых с вышеназванными величин разрежения (около 2000 мм вод. ст.) во впускных трубопроводах дизельных двигателей с электронными системами впрыска топлива. Благодаря компактности такой датчик может устанавливаться непосредственно в гидробаке, например, на внутренней поверхности его крышки и может служить встроенным элементом электронной системы, автоматически определяющей текущее значение объемного к.п.д. ηоб.ц силовых гидроцилиндров машины при работе их под нагрузкой. На период испытания Δt гидроцилиндров под нагрузкой, соответствующей их рабочему ходу (в приведенном примере Δt=4 с), при закрытой резьбовой крышке горловины гидробака отверстие в гидробаке под сапун автоматически изолируется специальным электромагнитным (соленоидным) клапаном.

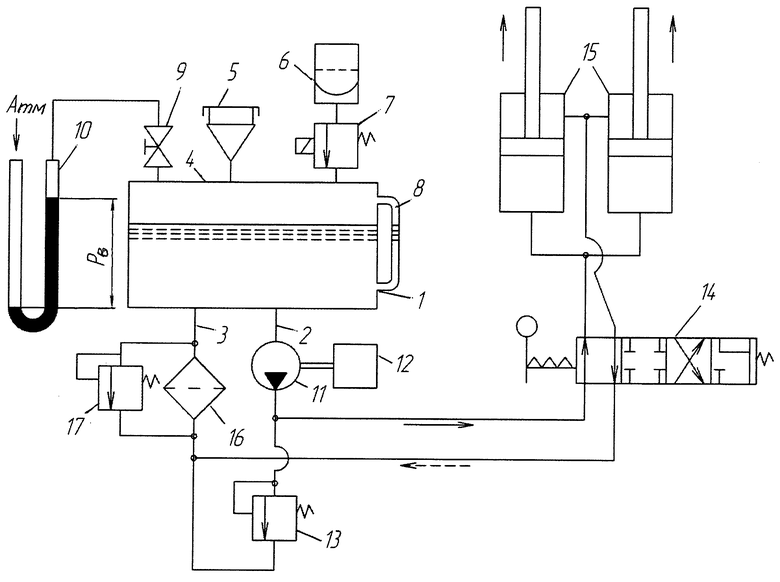

На фигуре изображена схема, поясняющая предлагаемый способ диагностирования гидроцилиндров навесной системы на мобильной машине.

Гидросистема содержит гидробак 1, содержащий питающий патрубок 2, сливную трубу 3, крышку 4 с закрытой заливной горловиной 5, сапун 6 для связи наджидкостного пространства гидробака с атмосферой, проходное отверстие которого может быть перекрыто электромагнитным клапаном 7, указатель (или датчик) уровня рабочей жидкости 8, вентиль 9 для подсоединения вакууметра (мановакууметра) 10 (вместо них может использоваться встроенный в гидробак полупроводниковый датчик давления); гидронасос 11 с приводом от дизельного двигателя внутреннего сгорания 12, предохранительный клапан 13, гидрораспределитель 14, гидроцилиндры 15 и магистральный фильтр 16 с перепускным клапаном 17, соединенные гидролиниями.

Технология предлагаемого способа диагностирования включает следующую последовательность операций.

1. Предварительно посредством указателя 8 или датчика уровня измеряют уровень рабочей жидкости в гидробаке 1, после чего вычисляют ее объем VРЖ и начальный объем V1 свободной полости бака:

V1=VБ-VPЖ.

2. При изолированном от атмосферы гидробаке 1 (закрытой его горловине 5 и перекрытом канале сапуна 6, например, посредством клапана 7) включают гидронасос 11 и гидрораспределитель 14 так, что рабочая жидкость из гидробака 1 начинает поступать в поршневую полость гидроцилиндров 15, не нагруженных дополнительной силой полезного сопротивления. При этом рабочая жидкость из штоковых полостей гидроцилиндров 15 поступает на слив в гидробак 1 через магистральный фильтр 16 с перепускным клапаном 17, срабатывающем при достижении степени засоренности фильтра 16 предельного значения. Из-за разности объемов рабочей жидкости, выходящей из штоковых полостей и входящей в поршневые полости гидроцилиндров 15, уровень рабочей жидкости в гидробаке 1 понижается на величину ΔV, определяемую для пары одновременно работающих гидроцилиндров 15 по формуле:

ΔV=1,57Sd2;

где S и d - ход и диаметр штока каждого гидроцилиндра.

Для одного гидроцилиндра формула имеет вид: ΔV=0,785Sd2.

3. Вычисляют объем воздуха в свободной полости изолированного от атмосферы гидробака 1 в конце рабочего хода штоков гидроцилиндров 15 (без полезной нагрузки рабочего органа машины) по формуле:

V2=V1+ΔV.

4. Определяют установившееся абсолютное давление воздуха Р2 в изолированной от атмосферы свободной полости гидробака 1 в конце рабочего хода поршней гидроцилиндров 15 для изотермического процесса:

P1V1=P2V2, отсюда Р2=P1V1/V2.

5. Находят разрежение в свободной полости изолированного от атмосферы гидробака без нагрузки навесной гидросистемы машины:

рв=P1-P2.

6. Несколько раз поднимают и опускают орудие (например, отвал бульдозера) для достижения температуры рабочей жидкости в гидробаке 50…60°С.

7. При повторном выдвижении штоков гидроцилиндров 15 на полный ход навесную систему нагружают эталонным грузом (например, заглубляют отвал бульдозера при номинальной частоте вращения коленчатого вала двигателя до давления срабатывания предохранительного клапана 13) и при изолированном от атмосферы на период испытания гидробаке 1 вновь измеряют величину установившегося разрежения р'в в его свободной полости посредством подключаемого вентилем 9 вакууметра 10.

8. По величине изменения разрежения в гидробаке судят о значении обобщенного объемного к.п.д. гидроцилиндров навесной системы из пропорции:

рв~1=р'в~ηоб.ц,

откуда численное значение объемного к.п.д. гидроцилиндров находится как

ηоб.ц=р'в/рв.

Путем сравнения полученного при испытаниях значения объемного к.п.д. гидроцилиндров (или гидроцилиндра) с его предельно допустимым значением определяют техническое состояние уплотнений их поршней.

Повышение эффективности процесса определения объемного к.п.д. гидроцилиндров предлагаемым способом обуславливается тем, что величина разрежения в свободной полости изолированного гидробака вполне достаточна для ее надежного и достоверного измерения существующими средствами, в том числе и простейшим U-образным водяным мановакууметром.

Предлагаемый способ упрощает процесс испытаний, исключает необходимость разрыва гидролиний гидроцилиндра, сокращает трудоемкость работ и время поиска неисправности, исключает разлив и загрязнение рабочей жидкости, а также попадание в гидросистему машины воздуха. Он позволяет также испытывать и те гидроцилиндры навесной системы, для которых нагрузка штоков собственным весом методом вывешивания машины на рабочем оборудовании при его упоре о грунт неприемлема по конструктивным признакам, что расширяет область его применения. Нагрузка таких гидроцилиндров силой полезного сопротивления может производиться в процессе выполнения рабочих операций при номинальной частоте вращения приводного вала гидронасоса и определенном давлении рабочей жидкости в прогретой гидросистеме, например, путем удержания золотника гидрораспределителя в положении "Подъем" или "Опускание" при максимальном давлении, отрегулированном клапаном его предохранительного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ГИДРАВЛИЧЕСКОГО ПРИВОДА МАШИНЫ И СПОСОБ ЕГО ОЧИСТКИ ОТ ТВЕРДЫХ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА | 2009 |

|

RU2432434C2 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 2016 |

|

RU2624079C1 |

| Способ диагностирования транспортной машины | 1985 |

|

SU1333786A1 |

| Тракторная гидросистема | 1990 |

|

SU1738113A1 |

| УСТРОЙСТВО для ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДА | 1972 |

|

SU351981A1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ГИДРОЦИЛИНДРОВ | 1997 |

|

RU2139510C1 |

| Гидравлический лифт | 1991 |

|

SU1781156A1 |

| Автоматическая система управления углом резания рыхлителя | 2016 |

|

RU2634441C1 |

| Гидропривод бульдозерного оборудования | 1982 |

|

SU1120074A1 |

Способ предназначен для испытания и технического диагностирования силовых гидроцилиндров механизма навесной системы мобильной машины. Способ заключается в том, что измеряют значение диагностируемого параметра при движении исполнительного органа ненагруженной и прогретой нагруженной систем, определяют объемный коэффициент полезного действия, сравнивают его значение с предельно допустимым и оценивают техническое состояние уплотнений поршней гидроцилиндров навесной системы по результатам сравнения, при этом в качестве диагностируемого параметра измеряют установившееся разрежение в свободной полости изолированного от атмосферы на период испытаний гидробака. Технический результат - упрощение процесса испытаний. 1 ил.

Способ диагностирования гидроцилиндров навесной системы на мобильной машине, заключающийся в том, что измеряют значение диагностируемого параметра при движении исполнительного органа ненагруженной и прогретой нагруженной систем, определяют объемный коэффициент полезного действия, сравнивают его значение с предельно допустимым и оценивают техническое состояние уплотнений поршней гидроцилиндров навесной системы по результатам сравнения, отличающийся тем, что в качестве диагностируемого параметра измеряют установившееся разрежение в свободной полости изолированного от атмосферы на период испытаний гидробака диагностируемой системы.

| Способ диагностирования гидравлической навесной системы транспортного средства | 1984 |

|

SU1206508A1 |

| Наборная машина | 1928 |

|

SU13432A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОСИСТЕМЫ МЕХАНИЗМА НАВЕСКИ ПРИ ЕЕ НАГРУЖЕНИИ СИЛОЙ ТЯЖЕСТИ ТРАКТОРА | 2009 |

|

RU2403549C1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОСИСТЕМЫ МЕХАНИЗМА НАВЕСКИ ТРАКТОРА | 1997 |

|

RU2157472C2 |

| Способ диагностирования гидронавесной системы трактора с универсальным регулятором глубины почвообработки | 1987 |

|

SU1525352A1 |

| JP 62024008 A, 02.02.1987 | |||

| CN 2903522 Y, 23.05.2007. | |||

Авторы

Даты

2012-10-20—Публикация

2010-11-18—Подача